2018 Volume 82 Issue 8 Pages 289-296

2018 Volume 82 Issue 8 Pages 289-296

The surface reforming of Ti wire by powder metallurgy was investigated in this study. Pure Ni powder, Ni/Ti powder and Ni/Al powder were used as coating materials. A piece of Ti wire (φ=1.0 mm) was placed in an alumina crucible, and coating materials (Ni powder, Ni/Ti premixed powder, Ni/Al premixed powder) were filled around the Ti wire. The alumina crucible was vacuum sealed in a quartz tube with 2 ×10-3 Pa. The quartz tube was heated in an electric furnace for 60 min. For the test piece obtained, microstructure, phase and Vickers hardness were measured. A uniform compound layer was formed when the Ni / Al premixed powder was used as the coating material. The intermetallic compound layer was consisted of (Ti3Al+NiTi), (Ti3Al+Ti2Ni+τ4) phases. The surface reforming of Ti wire was able to be performed by dipping heat of Ti wire into Ni/Al premixed powder.

周知のように,機械部品における表面改質は,機械技術の基盤である.例えば自動車ボデーの溶融亜鉛メッキ,ギアやプーリーの浸炭焼入れ,電気部品,装飾品の電気クロムメッキ,アルミニウムの陽極酸化処理1),耐熱部品のセラミックス溶射2),電気接点,コネクターの貴金属処理などが有名である.現在の工業製品にとって表面改質は,より良い製品を得るうえで,重要かつ必要不可欠な技術といえる.近年では新しい部材開発や機能発現を目的として,遠心テルミット3)や傾斜機能材料4),コールドスプレー5,6)なども,精力的に研究開発が進められている.Tiについても同様であり,生体材料,航空機部品,化学プラントや発電復水プラント等の分野においてTiの表面改質が求められている.

現在,Tiの表面改質技術としては,電気めっき法,無電解めっき法,窒化チタン法が知られている.電気めっき法は,耐熱性・耐食性・耐摩耗性を向上させる目的として用いられている.無電解めっき法はめっきを均一にし,寸法精度を確保する事を目的として利用さている.一方,窒化チタン法は,高硬度で耐熱性に優れることから,工具鋼の表面処理を中心として幅広く用いられている.しかし,電気めっき法はめっきが不均一になり易く,焦げやバリ,ピンホールが発生する場合がある.また無電解めっき法は,複雑な薬品処理が必要であり,作業工程が多いことから手間や環境問題を生じるのが課題である.窒化チタン法では,高硬度の被膜が得られるが,膜厚が薄く,剥げやすい事が問題である.

金属の表面改質技術としては,粉末冶金を用いる方法も有効な手段である.例えば粉体被膜や粉末焼付け,コールドスプレーなども有効な手段である5,6).しかし,粉末冶金による表面改質では,条件が多岐に亘り,母材の種類や形状によっても,粉末の種類や,粒径など,制御条件が確立されていない.そこで粉末冶金的手法によるTiの表面改質の基礎研究として,本研究ではNi粉末,Ni/Ti混合粉末,Ni/Al混合粉末へTiワイヤーを浸漬加熱し,加熱後のTiワイヤーの断面組織や生成化合物層を観察する事より,Tiの表面改質の可能性について基礎的に調べた.Ti-Ni系,Ti-Al系,Ni-Al系,Ti-Ni-Al系は,高硬度で機械的性質に優れる化合物が知られ,かつ化合物化することでTiの耐食性が高まることが期待できる.そこで,本研究ではTiワイヤーの被覆材としてNi粉末,Ni/Ti混合粉末,Ni/Al混合粉末を選択し,浸漬実験を行った.

供試材料としてニラコ社製Tiワイヤー(直径φ 1.0 mm,純度99.5%),福田金属箔粉工業社製Ni粉末(平均粒径 2.4,5.0,45.0,56.0 μm),東邦チタニウム社製Ti粉末(平均粒径 19.1 μm),東洋アルミニウム社製Al粉末(平均粒径 1.08 μm)を用いた.原料粉末の粒径は,微細な方がTiワイヤーとの接触確率は高まると期待される.しかし微粉末では反応性が高く,局所的に温度が上がるなど反応熱制御が難しい面もある.また,微粉末はタップ密度が低下し易く,真空排気の際にも被覆材の脱ガスが困難になる恐れがある.粒径により種々の長短・損得が考えられることから,本研究では粒径の異なる複数の粉末を用い,浸漬実験を行った.

Fig. 1 に,Ni粉末,Ni/Ti混合粉末,Ni/Al混合粉末へのTiワイヤー浸漬加熱実験の概略図を示す.直径φ 1.0 mm,長さ約 50 mmのTiワイヤーをアルミナ製るつぼに入れ,周囲に被覆材としてNi粉末,Ni/Ti混合粉末,Ni/Al混合粉末の3種類の粉末を充填した.

Schematic drawing of dipping experiment of Ti wire into Ni powder, Ni/Ti and Ni/Al premixed powders.

(a)Ni粉末へのTiワイヤー浸漬加熱実験では,平均粒径 2.4,5.0,45,56 μmの純Ni粉末を用いた.これらNi粉末をTiワイヤー周囲に詰め,被覆材とした.(b)Ni/Ti混合粉末へのTiワイヤー浸漬加熱実験では,平均粒径 2.4,5.0 μmのNi粉末および平均粒径 19.1 μmのTi粉末を用いた.これら粉末を,原子比でNi:Ti=1:1,1:2,2:1に混合し,Tiワイヤーの被覆材とした.Ni-Ti系は反応熱が 33.891 kJ/mol (1/2Ni+1/2Ti=1/2NiTi, 298 K)7)と大きく,試料の急激な温度変化を招きやすい,試料の急激な温度変化を避ける目的から,Ni:Ti=1:1の他,Ni:Ti=1:2,2:1も準備した.この混合粉末をTiワイヤーの周囲に詰め,浸漬加熱を行った.(c)Ni/Al混合粉末へのTiワイヤー浸漬加熱実験では,平均粒径 2.4,5.0 μmのNi粉末と平均粒径 1.08 μmのAl粉末を用いた.その際,混合粉末の原子比はNi:Al=1:1,1:2,1:3とした.Ni-Al系では,周知のようにNi:Al=1:1以外にも機械的性質に優れる化合物が知られている.そこでTi被膜となる化合物の機械的性質を確保するため,Ni:Al=1:2,1:3の混合粉末についても実験を行った.これらの混合粉末をTiワイヤーの周囲に詰め被覆材とした.

実験手順は,Tiワイヤーと被覆材をるつぼに詰め,このるつぼを一端封じの石英管に入れた.真空ポンプで石英管内部を約2×10-3 Paまで真空排気し,その後,ガスバーナーで石英管を封じ切り,石英アンプルを作製した.この石英アンプルを所定の温度の縦型電気炉にて 60 min.間浸漬加熱し,Tiワイヤーと被覆材の間で反応を生じさせた.なお保持温度は,(a)Ni粉末を被覆材とした場合,加熱温度は1000~1200°C,(b)Ni/Ti混合粉末を被覆材とした場合では,加熱温度を900~1000°C,(c)Ni/Al混合粉末を被覆材とした場合では,加熱温度を600~800°Cとした.石英アンプルの保持時間 60 min.が経過したならば,石英アンプルを水に入れて急冷し,組織を凍結した.得られた試料についてTiワイヤーの断面組織を観察し,Tiワイヤーと被覆材との反応について観察した.またSEM-EDX分析,X線回折,ビッカース硬度試験を行った.

Ni粉末への浸漬加熱によるTiワイヤーの表面改質の可能性を検討するため,まずNi粉末を被覆材として浸漬加熱実験を行った.

Fig. 2 に,Ni粉末へのTiワイヤー浸漬加熱実験の結果を示す.写真の中心部分がTiワイヤー,外周の領域がNi粉末である.Ni粉末を被覆材とした場合では,Ni粉末とTiワイヤーが反応せずTiワイヤーが未反応のまま残る,あるいは反応が生じたものの,Tiワイヤーが溶失し,Ni粉末にTiワイヤーが全て吸収される事が分かった.平均粒径 5 μmのNi粉末を被覆材とし,1100°Cで浸漬加熱した試料では,Tiワイヤーの周囲に化合物相のような層が見られた.この試料についてSEM-EDX分析を行った結果,化合物の組成の割合はNi:0.18~0.38 at%, Ti:99.62~99.82 at%であった.SEM-EDX分析結果で調べる限り,化合物相のような層はFig. 3 のTi-Ni系状態図8)に示されるTiのα固溶相とβ固溶相の境界と分析され,SEM-EDXで検出できる厚さの化合物層は認められなかった.

Cross sections of Ti wire dipped into Ni powder.

Phase diagram of Ti-Ni system.

これはTiの融点が1670°C,Niの融点が1455°Cと高いことから,浸漬温度では反応を生じ難く,Tiワイヤーと被覆材のNi粉末が未反応のまま残る.あるいは,Tiワイヤーと被覆材のNi粉末が一旦反応し始めると,Ti-Ni系状態図の942°C共晶により液相が生成し,液相が被覆材のNi粉末に吸収されてしまうため,Tiワイヤーが残らなかったものと思われる.被覆材のNi粉末の粒径を制御しても同様の結果となり,Tiワイヤーの被覆材として適さない事が分かった.

3.2 Ni:Ti=1:1混合粉末へのTiワイヤーの浸漬加熱実験Fig. 2 のようにNi粉末へのTiワイヤー浸漬加熱では,浸漬温度が低温の場合,Ni粉末とTiワイヤーが全く反応しない.あるいは加熱温度を上げるとTiワイヤーがNi粉末に吸収され,Tiの表面改質に適さない事が分かった.そこで,Ni粉末にTi粉末を添加し,上記と同様の浸漬実験を行った.ここでのNi粉末とTi粉末の混合比は,原子比Ni:Ti=1:1とした.

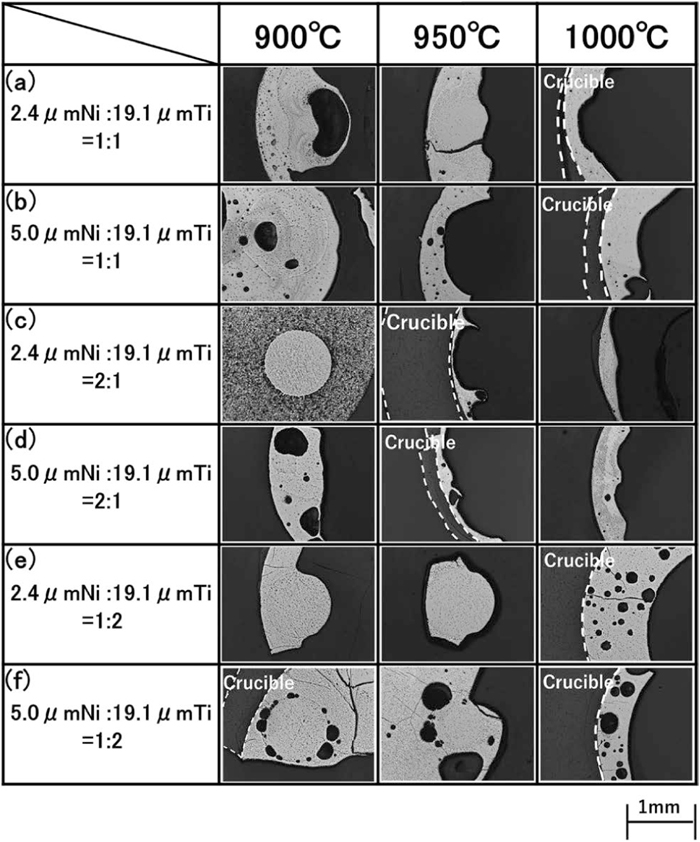

Fig. 4(a)に,平均粒径で(2.4 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=1:1)を被覆材とし,900°C,950°C,1000°Cで浸漬加熱した結果を示す.Fig. 4(b)に,平均粒径で(5.0 μmNi粉末)+(19.1 μmTi)粉末から成るTi/Ni混合粉末(原子比Ni:Ti=1:1)混合粉末を被覆材とし,900,950,1000°Cで浸漬加熱した結果を示す.Fig. 4(a),(b)に見られるように,900,950,1000°Cのいずれの試料ともに反応が生じる事が分かる.

Cross sections of Ti wire dipped into Ni/Ti mixed powder.

しかし形状は維持できなかった.Fig. 3 のTi-Ni系状態図8)で示されるように,一旦,TiワイヤーとNi/Ti混合粉末の反応が始まると,Ni/Ti混合粉末を被覆材とした場合ではTi-Ni系の942°Cの液相が生成されることになる.Ni粉末を被覆材とした場合と同様に,この液相が,時間の経過とともにNi粉末に吸収されるため,ワイヤーの形状が維持できなかったと考えられる.また,被覆材であるNi粉末とTi粉末の反応熱で温度が上昇した事も原因として考えられる.

なお,Fig. 4(a)のように900,950,1000°Cで浸漬加熱して作製した試料では化合物のような層も見られた.一例として,平均粒径で(2.4 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=1:1)を被覆材とし,900°Cで浸漬加熱して作製した試料をSEM-EDX分析した.分析結果をFig. 5 に示す.SEM-EDXの分析結果とFig. 3 のTi-Ni系状態図7)との比較から,化合物層はβTi相とTi2Ni分散物相から成ると考えられる.しかし分析値のようにNi濃度が低く,形状も崩れ,表面改質としては充分といい難い.そこで,Ni:Ti比の制御を行い,実験を行った.

SEM-EDX analysis of intermetallic compound layer (Ti wire+(Ni:Ti=1:1) mixed powder).

Tiワイヤーが融解する,形状が崩れる原因はNi/Ti混合粉末の混合比がNi:Ti=1:1では反応熱が 33.891 kJ/mol(298 K)7)と大きいことが考えられる.そこで反応熱量を制御し,熱量を下げる目的から,被覆材をNi:Ti=1:2,2:1とし,実験を行った.Tiワイヤーの融解を防ぐ方法としては浸漬温度を下げる方法も考えられる.Ni/Ti混合粉末は,Fig. 3 のTi-Ni系状態図の共晶温度942°Cよりも低い800-900°Cから条件次第で燃焼合成反応を生じるとされ9),浸漬温度を下げた場合,Tiワイヤーの融解を軽減できるかが不明であった.そこで本研究では被覆材をNi:Ti=1:2,2:1として,浸漬実験を試みた.

Fig. 4(c)に,平均粒径で(2.4 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=2:1)を被覆材とし,900,950,1000°Cで浸漬加熱した結果を示す.Fig. 4(d)に,平均粒径で(5.0 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=2:1)を被覆材とし,900,950,1000°Cで浸漬加熱した結果を示す.Fig. 4(c),(d)から,Ni:Ti=2:1混合粉末へのTiワイヤー浸漬加熱はワイヤーが未反応で残る,あるいは反応は生じるものの,混合粉末にTiワイヤーがすべて吸収されワイヤーは残らない事が分かった.

Fig. 4(e)に平均粒径で(2.4 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=1:2)を被覆材とし,900,950,1000°Cで浸漬加熱した結果を示す.Fig. 4(f)に平均粒径で(5.0 μmNi粉末)+(19.1 μmTi粉末)から成るTi/Ni混合粉末(原子比Ni:Ti=1:2)を被覆材とし,900,950,1000°Cで浸漬加熱した結果を示す.Fig. 4(e),(f)からNi:Ti=1:2の混合粉末へのTiワイヤー浸漬加熱では化合物層が生成されない,あるいは被覆材やワイヤーが融解する,気孔が発生するなどし,Tiの被覆材として適さない事が分かった.

3.4 Ni:Al=1:1混合粉末への浸漬加熱実験Ni粉末,Ni/Ti混合粉末へのTiワイヤー浸漬加熱実験より,粉末冶金的手法によるNiとTiの二元系の反応ではTiワイヤーの表面改質は制御が難しい事が分かった.そこでNi粉末にAl粉末を添加し,Ni/Al混合粉末を被覆材とする事で改善を試みた.Alは融点が低く,かつ浸漬温度が低温でもTiとの反応性が高い10).そこで被覆材にAl粉末を添加して実験を行った.

Fig. 6(a)に,平均粒径で(5.0 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=1:1)を被覆材とし,600,700,800°Cで浸漬加熱した結果を示す.Fig. 6(b)に,平均粒径で(2.4 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=1:1)を被覆材とし,600,700,800°Cで浸漬加熱した結果を示す.Fig. 6(a), (b)のように600°Cでは反応は生じず,Tiワイヤーが未反応で残った.しかし,700,800°CではTiワイヤーの外周に反応層が生成した.著者らが以前行った溶融AlへのTiワイヤー浸漬実験では,溶融AlにTiワイヤーを浸漬すると,微細なTiAl3が生成し,Tiワイヤーがやせ細り,被覆材としては適さないと思われた10).これに対し,Ni/Al混合粉末(原子比Ni:Al=1:1)を被覆材とした場合では,化合物層が生成し,Tiの表面改質に寄与することが期待される.

Cross sections of Ti wire dipped into Ni/Al mixed powder.

Fig. 7 に,平均粒径で(5.0 μmNi粉末)+(1.08 μmAl粉末)から成るTi/Ni混合粉末(原子比Ni:Al=1:1)を被覆材とし700°Cで浸漬加熱して作製した試料のSEM-EDX分析結果を示す.化合物の組成の割合は,Ni: 7.84~22.89 at%,Ti: 73.3~59.33 at%,Al: 18.85~22.48 at%であった.また,Fig. 8 に示すTi-Ni-Al系状態図11)との比較から,化合物層として(Ti3Al+NiTi)相が生成した事が分かった.しかし,Ti表面のNiおよびAl濃度が低く,表面改質のための被覆材としては充分とはいいがたい.そこで,Ni:Al比の制御を行い,さらに実験を行った.

SEM-EDX analysis of intermetallic compound layer (Ti wire+(Ni:Al=1:1) mixed powder).

Phase diagram of Ti-Ni-Al system.

化合物層のNi量を増やすために,Ni:Al=2:1のNi/Al混合粉末を被覆材とし,浸漬実験を行った.Fig. 6(c)に平均粒径で(2.4 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=2:1)を被覆材とし,600,700,800°Cで浸漬加熱した結果を示す.この場合600°Cでは反応を生じず,Tiワイヤーが未反応で残った.700,800°CではTiワイヤーの周囲に化合物層が生成する事が分かる.

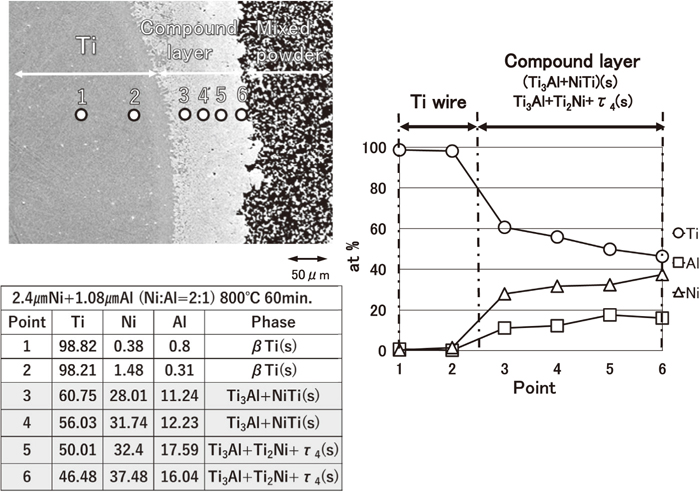

Fig. 9 に,平均粒径で(2.4 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=2:1)を被覆材とし800°Cで浸漬加熱して作製した試料のSEM-EDX分析結果を示す.分析結果はNi: 27.62~34.71 at%,Ti: 57.69~48.39 at%,Al: 10.3~16.9 at%であった.Fig. 8 に示したTi-Ni-Al系状態図11)から,化合物層は(Ti3Al+NiTi)相および(Ti3Al+Ti2Ni+τ4)相から成ることが分かった.Fig. 7 と比較して,化合物層のNiの割合が増加したことが確認できた.化合物層の内部では,TiとNiが傾斜組成になっていることから剥離が起きにくいと考えられる.被覆材組成のAlが減り,Niが増えたことで化合物層の厚さはNi:Al=1:1と比べて減少するが,Fig. 7 では検出されなかったτ4相がNi:Al=2:1では生成した結果,化合物相の拡散が制御され,傾斜組成になったと考えられる.

SEM-EDX analysis of intermetallic compound layer (Ti wire+(Ni:Al=2:1) mixed powder).

被覆材のNi/Al比を制御すると化合物層のNi濃度の上昇が可能な事から,さらに被覆材のNi/Al比を原子比Ni:Al=3:1に増やして実験を行った.

3.6 Ni:Al=3:1混合粉末への浸漬加熱実験Fig. 6(d)に,平均粒径(2.4 μmNi粉末)+(1.08 μmAl)粉末から成るNi/Al混合粉末(原子比Ni:Al=3:1)を被覆材とし,600,700,800°Cで浸漬加熱した結果を示す.この場合,600°Cでは反応を生じず,Tiワイヤーが未反応で残った.700°CではTiワイヤーの周囲に化合物層が生成することが分かる.Fig. 10 に,平均粒径で(2.4 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=3:1)を被覆材とし800°Cで浸漬加熱して作製した試料のSEM-EDX分析結果を示す.分析結果はNi: 29.08~47.72 at%,Ti: 30.38~59.25 at%,Al: 10.98~21.31 at%であり,Fig. 8 に示すTi-Ni-Al系状態図11)から,化合物層は(Ti3Al+NiTi)相およびτ4相から成る事が分かった.Fig. 9 のNi:Al=2:1の場合同様に,Ni:Al=3:1でもτ4生成した結果,化合物相の拡散が制御され,より顕著に傾斜組成になったと考えられる.しかし,本研究のような異種材の接合や異種材の被覆では,周知のように熱応力による剥離や割れが生じる例が多く見られ,今後,試験片の大型化や,異形状化に伴う化合物被膜の剥離や割れ,各層の熱機械的性質や膨張係数などは慎重に検討すべきである.

SEM-EDX analysis of intermetallic compound layer (Ti wire+(Ni:Al=3:1) mixed powder).

Fig. 11 に,平均粒径で(2.4 μmNi粉末)+(1.08 μmAl粉末)から成るNi/Al混合粉末(原子比Ni:Al=3:1)を被覆材とし700°Cで浸漬加熱して作製した試料のX線回折分析結果を示す.分析結果ではTi,Ni3(AlTi),Ni2Al,Ti2Niのピークが見られた.以前,著者らが行った.TiAl-Ni3Al化合物の相と組織から,これらの相は硬い化合物層であり,Tiワイヤーの表面改質層としての用途が期待される12).

X-ray diffraction analysis.

Fig. 12 に,化合物層のビッカース硬度試験を行った結果を示す.各試料とも化合物層の皮膜は薄めではあるものの,母材のTiと比較して,充分に硬度の高い化合物層が生成され,表面改質層としての可能性が分かった.

Vickers Hardness of compound layer produced by Ti wire dipped into Ni/Al mixed powder.

Fig. 9,Fig. 10 のように,化合物層の内部ではTiとNiが傾斜組成になっている事から剥離が起きにくいと考えられる.また,化合物層の皮膜は薄めではあるもののNiの含有量の増加につれて,ビッカース硬度が上昇し,Tiの表面改質層として役立つと考えられる.

以上のようにTiワイヤーの周囲にNi/Al混合粉末を被覆材として充填し,Ni/Al混合粉末の組成比を制御すれば,Tiワイヤーの表面改質の可能性が分かった.

本研究では粉末冶金的手法によるTiワイヤーの表面改質を基礎的に調べる目的から,Ni粉末,Ni/Ti混合粉末,Ni/Al混合粉末を被覆材としてTiワイヤーの浸漬実験を試みた.以上の実験結果から以下の事が分かった.

(1) 被覆材をNi粉末とした場合では,TiとNi粉末が反応しない,あるいはNi-Ti系の942°Cの共晶融液が生成し,TiワイヤーがNi粉末に吸収され,Ti表面に表面改質のための化合物層を得る事が出来なかった.

(2) 被覆材をNi/Ti混合粉末とした場合,化合物層は生成されるものの,Tiワイヤーの形状が大きく崩れる,Ni-Ti系の942°Cの共晶融液が生成し,Tiワイヤーが消失するなどして表面改質に適さない事が分かった.Ni:Ti比を1:2,2:1とした場合も同様であった.

(3) Ni/Al混合粉末ではNi:Al=1:1,2:1,3:1ではいずれも生成される化合物相の膜厚は薄めであったが,均質な化合物層が作れた.ビッカース硬度試験から,母材のTiと比較して硬度の高い化合物層が生成する事が分かった.

(4) 化合物相の内部は,TiとNiが傾斜組成となっており剥離が起きにくいと考えられ,Ni/Al混合粉末を被覆材として用いれば,粉末冶金法によるTiワイヤーの表面改質の可能性が分かった.