2019 年 83 巻 11 号 p. 407-415

2019 年 83 巻 11 号 p. 407-415

The fracture behavior of oxide scales formed on carbon steel with various structures was evaluated using indentation test and acoustic emission method. FeO scale on steel, which had relatively fragile and poor adhesion, became hard to crack with precipitation of fine Fe3O4 grain. However, FeO eutectoid transformation made surface of oxide scale fragile during the indentation test. This is because the volume expansion during the transformation applied tensile stress to surface Fe3O4, which became likely to crack from the surface.

鉄鋼製品の熱間圧延工程においては,一般に表面から順にヘマタイト(Fe2O3),マグネタイト(Fe3O4),ウスタイト(FeO)が生成し,例えば1000℃では厚さの割合でFe2O3:Fe3O4:FeO = 1:4:95であり,FeOが主体となることが報告1)されている.これらのスケールの大部分は高圧水デスケーラー等によって取り除かれるが,熱間圧延の最終工程で生成したスケールは表面に残存し,そのまま黒皮製品として出荷されることもあれば,酸洗処理によって取り除かれる場合もある.

一方,FeOはFe-O状態図2)(Fig. 1)にしたがって570℃以下でFe3O4とFeに共析変態する.そのため鋼材表面のスケールは,冷却過程における組織変化に伴ってデスケーリング性や酸洗性に大きな影響を受ける.

Fe-O phase diagram2).

FeOの相変態メカニズムについては以前から検討されており,Hayashiら3)はスケール生成後,変態温度に保持した組織の変化について,表面のFe3O4が成長後,FeOと地鉄との界面に沿ってFe3O4が析出,Fe3O4 seamと呼ばれる層を形成,さらにFe3O4に囲まれたFeOが共析変態することで,Fe3O4とFeからなるラメラ構造を形成すると報告している.特にFe3O4 seamの形成は地鉄とスケールの密着性を向上させることが知られている.

しかし,FeOの相変態過程におけるスケール組織の強度や密着性の変化については不明な点が多く,十分な検討がなされていない.そこで本研究では相変態条件を変化させて様々な構造のスケール組織に対して押込み試験を行うと同時に,AE法によってその損傷挙動をその場観測し,スケール組織とその強度・密着性との相関を調査した.

実験にはラボ溶解した低炭素鋼(C:0.05%,S:0.002%,Fe:Bal)の供試材を用いた.25 mm × 25 mm × 4 mmのサンプルを大気雰囲気の電気炉にてFig. 2に示したヒートパターンで加熱した.いずれのサンプルも700℃,15 minにて表面を酸化させることで,FeO,Fe3O4,Fe2O3からなる厚さ約25 μmの酸化被膜を形成させた.その後,一部のサンプルについてはFig. 2(a)ヒートパターンAに示した通り直接保持温度Tまで冷却し,時間t保持することによってFeOを変態させた.その他のサンプルについてはFig. 2(b)ヒートパターンBに示した通り,700℃から一度室温まで冷却した後,再度保持温度Tまで加熱し,時間tだけ保持することで変態させた.実施した保持温度Tおよび保持時間tはTable 1にまとめた.なお,ヒートパターンAは実機熱間圧延工程における最終スタンド後の鋼板表面酸化とコイル巻き取り後の冷却過程におけるFeOの変態を模したものである.以前から報告されている通り,このような熱処理ではFeOの地鉄との界面から密着性の高いFe3O4 seamが析出することが知られている.一方,ヒートパターンBでは一度室温に冷却することで,Fe3O4析出の駆動力を高め,Fe3O4をより早く高密度に析出させることを意図した.また,本報告では上記の試験条件をヒートパターン,保持温度T,保持時間tの順に表記し,例えばヒートパターンAにてT = 400℃,t = 5 min保持したサンプルをA-400-5と表すこととする.

Heat pattern used in this study.

Experimental conditions.

これらのサンプルに対し,Ikedaら4,5)が製作した荷重制御型押込み試験機を用いて,室温下での押込み試験とAE法によってその表面スケールの損傷挙動を評価した.実験に用いた押込み試験機の模式図をFig. 3(a)に示す.圧子はロックウェルCスケール(先端半径200 μm,円錐頂角120°)を用いた.AEはFig. 3(b)に示すように直径4 mmのPZT型AEセンサ(Physical Acoustics社製PICO sensor,周波数帯域:200-800 kHz)をサンプル側面と裏面に取り付けて計測した.センサによって検出された信号はプリアンプ((株)エヌエフ回路設計ブロック製,9913,増幅率40 dB)を介してPCに取り込んだ.周波数フィルタはプリアンプ内のフィルタで100 Hz-20 MHzのバンドパスである.しきい値は40 dB増幅後の電圧で5 mVとした.サンプリング周波数は10 MHz(サンプリングインターバル1.0 × 10−7 s),サンプリングポイントは2048ポイントとしたため,1つのAE波形は約200 μs計測された.押込み試験条件は室温下で負荷速度・除荷速度ともに0.1 N/s,最大荷重30 N,保持時間10 sとした.

Illustration of an indentation test machine with AE monitoring.

また,熱処理後のスケールの断面組織や,押込み試験後の圧痕断面の組織を走査型電子顕微鏡(SEM)によって観察した.

T = 400℃,450℃,t = 5 minのスケール断面組織の反射電子像をFig. 4に示す.保持時間が5 minと短いため,この写真からは相変態は認められず,一般にみられるスケール生成時の構造が維持されており,未変態であることが分かる.400℃,450℃にてさらに保持したt = 15 minのスケール断面組織をFig. 5に示す.FeO中に粒状のFe3O4が析出し始めていることが分かり,T = 400℃の方が析出は多いことが確認された.これはFeOの過冷度が400℃の方が大きく,Fe3O4に変態する駆動力がより大きいためと考えられる.FeO中のFe3O4析出物の密度と大きさには差異があるものの,上記のサンプルはいずれもスケール生成時の構造の大部分が残存している.

Cross-section of oxide scale formed on carbon steel after heat pattern A at (a) 400℃, (b) 450℃, for 5 min.

Cross-section of oxide scale formed on carbon steel after heat pattern A at (a) 400℃, (b) 450℃, for 15 min.

一方,T = 400℃,450℃において保持時間t = 60 minとした場合のスケール組織をFig. 6に示す.いずれも地鉄界面に厚いFe3O4 seamが形成し,その間のFeOは共析変態を起こしてFe3O4とFeからなるラメラ構造を形成している.詳細なメカニズムは先行研究に詳しい3).

Cross-section of oxide scale formed on carbon steel after heat pattern A at (a) 400℃, (b) 450℃, for 60 min.

これに対し,保持温度T = 500℃とした場合のスケール断面組織をFig. 7に示す.保持時間が長くなるにつれて表層Fe3O4が厚膜化している.FeO中のFe3O4析出や地鉄とスケールの界面におけるFe3O4 seamの形成,およびFeOの共析変態は見られない.これは保持温度が500℃と高いことから過冷度が小さいため,表層Fe3O4直下のFeOの変態は進行するものの,FeO中の粒状Fe3O4析出やFe3O4 seamの形成に十分な駆動力が得られないためと考えられる.

Cross-section of oxide scale formed on carbon steel after heat pattern A at 500℃, for (a) 15 min, (b) 60 min, (c) 120 min.

T = 400℃,450℃,t = 5 minのスケール断面組織をFig. 8に示す.前述のヒートパターンAと同様に,保持時間が短いためスケール生成時の組織が維持されている.一方,保持時間t = 15 minとした場合,スケール組織をFig. 9に示した通り,FeO中に微細な粒状のFe3O4の析出が高密度に見られた.スケール生成後に一度室温まで冷却したことにより,Fe3O4生成の駆動力が高まり,析出がより早く高密度になったと考えられる.また,スケールと地鉄の界面にはわずかにFe3O4 seamの形成も確認された.表層Fe3O4近傍ではFeOの共析変態も始まっていることが分かる.

Cross-section of oxide scale formed on carbon steel after heat pattern B at (a) 400℃, (b) 450℃, for 5 min.

Cross-section of oxide scale formed on carbon steel after heat pattern B at (a) 400℃, (b) 450℃, (c) 500℃, for 15 min.

さらに保持時間t = 60 minとした場合のスケール組織をFig. 10に示す.保持時間t = 15 minではFeOだった領域が共析変態を起こし,Fe3O4とFeのラメラ構造を形成している.ラメラ間隔は保持温度が高いほど広くなっており,高温ほど原子の拡散速度が大きいためと考えられる.保持時間t = 60 minで概ね共析変態が完了しており,保持温度T = 500℃,t = 120 minでも同様の構造のスケール組織を示した.

Cross-section of oxide scale formed on carbon steel after heat pattern B at (a) 400℃, (b) 450℃, (c) 500℃, for 60 min.

3.1節で述べた種々の組織を有するサンプルに対し,押込み試験を行ってAE法によりスケールの損傷挙動を評価した.

押込み試験中,圧子の負荷時に検出された代表的なAE波形をFig. 11に示す.負荷時のスケールの割れや剥離などの損傷に伴い発生したAE波がいずれのセンサでも検出されている.

Typical AE waveform during indenter loading.

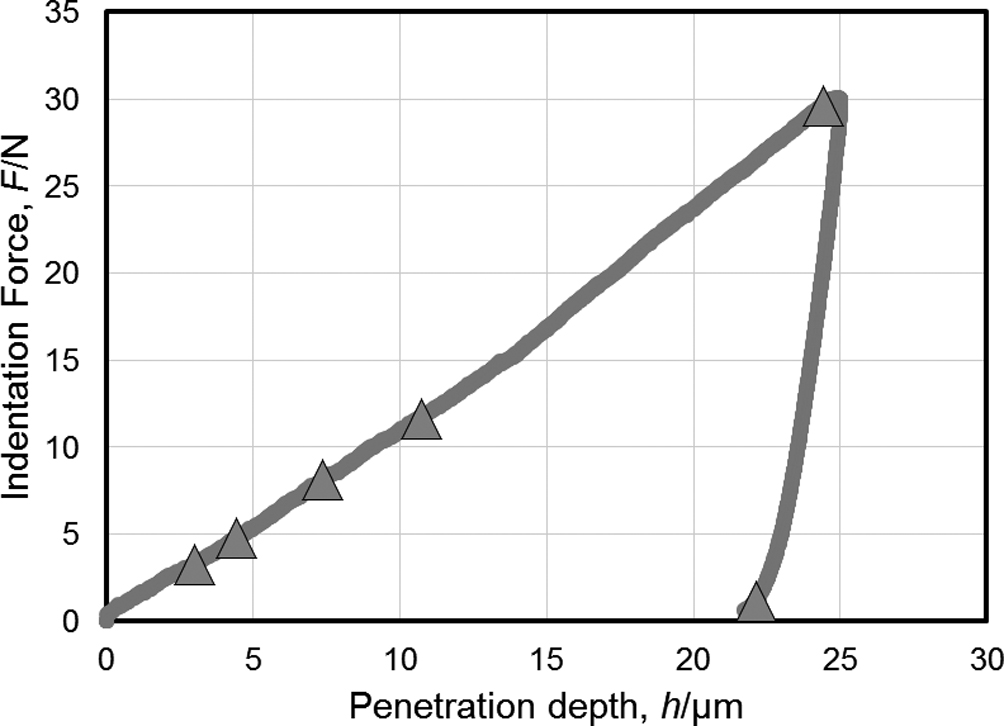

押込み試験時の圧子押込み荷重Fと押込み深さhの一例をFig. 12に示す.Fig. 12中に▲で示した位置でAEが検出されており,圧子の負荷時に数回,除荷時にも1回検出されている.Fig. 13は圧痕部の表面写真であり,同心円状に表面が割れていることが分かる.本研究ではこのような圧痕部に見られたリング状の割れをリングクラックと呼称する.Fig. 13中に一点鎖線で示した位置は最も内側に見られたリングクラックであり,圧子の負荷初期に表面から発生した割れと考えられる.本研究ではその直径を最小リングクラック直径として結果を整理した.

Relation between indentation force and penetration depth for A-450-5 specimen.

Dent area after indentation test for A-450-5 specimen.

圧痕部を集束イオンビーム(FIB)にて加工し,断面組織をSEMにて観察した2次電子像をFig. 14に示す.表面のリングクラックを起点としてスケール膜厚方向,あるいは圧痕中心から離れる方向に進展する割れが見られる一方で,スケール/地鉄界面に沿って進展する割れも見られており,本研究では前者を表面割れ,後者を剥離として区別する.得られたAEの数と表面割れ,剥離の数は概ね一致した.

Secondary electron image of cross-section after indentation test for B-450-5; right side of the figure is inside of the dent area.

以上を踏まえ,押込み試験時にAE発生を伴うスケールの損傷挙動の模式図をFig. 15に示す.圧子押込み中の負荷時には,いずれも圧子押込み部中央から外側に少し離れた位置で,(1)圧子直下のスケールの沈み込み(Sink-in)に伴う曲げ応力によるスケールの割れ(リングクラック),(2)圧子直下の基材(鉄)の押込み部中央から外側に向かう塑性変形に対し,室温で塑性変形能を持たないスケールが追随できず,界面に沿って発生するせん断破壊(剥離),の2種類のスケール損傷挙動が見られると考えられる(Fig. 15左).また,圧子の除荷時には基材とスケールの弾性回復量が異なることにより,押込み部中央でスケール/地鉄界面での剥離が起こると考えられる(Fig. 15右).

Schematic illustration of scale failure behavior in the indentation test.

本研究では1回の圧子押込みに対して,Fig. 12に三角で示したAE検出タイミングのうち,最初にAEが発生した際の圧子押込み荷重(以下,最初AE荷重)と,前述の最小リングクラック直径の関係を整理し,Fig. 16に示した.全体の分布状況は以下で示す4領域に分かれる傾向が見られる.Fig. 16中に示した通り,これらを領域I-IVとすると,それぞれの領域で生じたリングクラックとAEの関係は次のようになる.

Relation between indentation force of the first AE and first ring crack diameter.

領域Iは最初AE荷重が小さく,最小リングクラック直径も小さい領域である.小さな荷重でAEが発生(=スケールが損傷)しており,最初に発生した(=最内部の)リングクラックの直径も小さいため,圧子負荷時の初期にスケール表面割れが発生したと考えられる.したがって表面から割れやすい低強度のスケール組織になっていると推定される.

(2) 領域II領域IIは最初AE荷重が小さく,最小リングクラック直径が大きい領域である.小さな荷重でスケールが損傷しているものの,対応する小さな直径のリングクラックが見られない.したがって表面から観察できないスケール/地鉄界面での損傷,すなわち剥離が圧子負荷時の初期に発生したと考えられる.スケール組織は基材との密着性が低いと推定される.

(3) 領域III領域IIIは最初AE荷重が大きく,最小リングクラック直径も大きい領域である.スケール損傷の発生に比較的大きな押込み荷重が必要であり,対応するリングクラックの直径も大きいため,スケールの強度が高いと推定される.

(4) 領域IV領域IVは最初AE荷重が大きく,最小リングクラック直径が小さい領域である.これは最も内側のリングクラックが発生した際のAEが検出されなかった可能性が高く,領域Iに準ずると考えられ,低強度のスケール組織と推定される.

以上の通り,I:低強度,II:低密着,III:高強度,IV:低強度に領域に大別できる.これらの領域と,3.1節で述べたスケール組織との相関を考察した.

3.2.3 スケール組織とスケール損傷挙動の相関 (1) ヒートパターンAによるスケール組織の損傷挙動 (i) 未変態~変態初期のスケール損傷挙動3.1節で未変態としたT = 400℃,450℃,t = 5 minサンプルの,スケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 17に示す.本条件では,試験結果がいずれもI:低強度あるいはII:低密着の領域に分布していることが分かる.地鉄の上にFeOと表層Fe3O4が形成されている構造であり,スケール自体が割れやすく,地鉄との密着性も生成時のFeOでは高くないため,IまたはIIのスケール損傷挙動を示したと考えられる.

Schematic illustration of oxide scale structure and relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 400℃, 450℃, for 5 min.

同様に未変態でありFeOと表層Fe3O4からなる組織を持つT = 500℃,t = 15 min,60 min,120 minサンプルの,最初AE荷重vs最小リングクラック直径の関係をFig. 18に示す.スケール損傷挙動はI,IIの領域に分布した.スケール組織が同様のため,スケール損傷挙動もt = 5 minのサンプルと同様の結果になったと考えられる.

Relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 500℃, for 15 min, 60 min, 120 min.

変態初期であるT = 400℃,450℃,t = 15 minサンプルの,スケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 19に示す.3.1節で述べた通り,FeO中にFe3O4の析出が見られるものの,地鉄の上にFeOと表層Fe3O4が形成されている組織は共通しているため,スケール損傷挙動は領域I及びIIに分布した.

Schematic illustration of oxide scale structure and relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 400℃, 450℃, for 15 min.

地鉄界面に沿ったFe3O4 seamの形成と,FeOの共析変態が完了したT = 400℃,450℃,t = 60 minサンプルの,スケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 20に示す.Fe3O4 seamの形成により地鉄との密着性が向上したと考えられるが,試験結果はI:低強度の領域に集中した.これは共析変態に伴う体積の膨張に起因すると考えられる.まず,スケール中のウスタイトFexOから以下の反応式(1)に従いFeyOとFe3O4が形成した後,反応式(2)に従いFeyOの共析変態が進行する.

| \[{\rm Fe}_{\rm x}{\rm O}\to(4{\rm x}-3)/(4{\rm y}-3){\rm Fe}_{\rm y}{\rm O}+({\rm y}-{\rm x})/(4{\rm y}-3){\rm Fe}_3{\rm O}_4\] | (1) |

| \[{\rm Fe}_{\rm y}{\rm O}\to(4{\rm y}-3)/4{\rm Fe}+1/4{\rm Fe}_3{\rm O}_4\] | (2) |

Schematic illustration of oxide scale structure and relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 400℃, 450℃, for 60 min.

未変態であったT = 400℃,450℃,t = 5 minサンプルの,スケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 21に示す.Fig. 17の模式図と同様の構造のため,スケール損傷挙動は領域I,IIに分布していることが分かる.

Relation between indentation force of the first AE and first ring crack diameter after heat pattern B at 400℃, 450℃, for 5 min.

T = 400℃,450℃,500℃で15 min保持した場合の,スケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 22に示す.スケール損傷挙動は領域IIIに集中しており,スケールが高強度化したことを示している.これは,Fig. 9に示したように,FeO中にFe3O4が微細かつ高密度に析出したことによりスケールの強度が高まったこと,およびヒートパターンA,T = 400℃,450℃,t = 60 minサンプルに比べると薄いものの,スケール/地鉄界面にFe3O4 seamが形成したことによりスケールの密着性が高まったことの2点によるものと考えられる.

Schematic illustration of oxide scale structure and relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 400℃, 450℃, 500℃, for 15 min.

T = 400℃,450℃,500℃で60 min保持,及びT = 500℃で120 min保持した場合のスケール組織の模式図と最初AE荷重vs最小リングクラック直径の関係をFig. 23に示す.前記ヒートパターンA,T = 400℃,450℃,t = 60 minの場合と同様に,FeOの共析変態が完了し,スケールの損傷挙動は領域Iに集中することが分かる.前述のようにFeO中にFe3O4が微細かつ高密度に析出したことでスケールが高強度化した後,FeOが共析変態してFe3O4とFeのラメラ構造となることで,スケール損傷挙動が領域Iに変化した.その理由はヒートパターンAにて共析変態が完了した場合と同様であり,変態に伴う体積膨張によるものと考えられる.

Schematic illustration of oxide scale structure and relation between indentation force of the first AE and first ring crack diameter after heat pattern A at 400℃, 450℃, 500℃, for 60 min, 120 min.

以上の結果をまとめてFig. 24に示した.未変態で生成時と同じ構造のスケール,及びヒートパターンAにて変態初期で粒状のFe3O4のみが析出したスケールでは,その損傷挙動はI:低強度またはII:低密着であった.ヒートパターンAのスケールFeOの共析変態が完了した後はI:低強度の領域に集中した.一方,ヒートパターンBでは変態中期にFeO中により硬いFe3O4が微細かつ高密度に析出することでIII:高強度となった.FeOの共析変態が完了するとI:低強度の領域に集中した.A,Bのいずれも共析変態の完了に伴いスケール損傷挙動が領域Iに集中しており,これは共析変態に伴う体積膨張により表層Fe3O4に引張応力が発生し,表層から割れやすくなったことでリングクラックが形成しやすくなったためと考えられる.

Schematic illustration of phase transformation and fracture behavior of oxide scales.

各ヒートパターンにおける除荷時のAE発生状況をFig. 25にまとめた.Fig. 25中横軸には,Fe3O4 seamが見られた条件を示した.ヒートパターンA,T = 400℃,450℃ではt = 60 minにおいて,ヒートパターンBでは保持温度Tにかかわらずt = 15 min以降でFe3O4 seamが形成しており,これらのサンプルはいずれも除荷時のAEが発生しない,あるいは発生しても数が少ない傾向がみられた.これは,Fe3O4 seamの形成によりスケールと基材との密着力が向上し,除荷時にスケールが剥離しづらくなったため,AEが発生しなかったと考えられる.

AE generation behavior during unloading in the indentation test.

熱間圧延工程で鋼表面に生成し,その後の冷却中に相変態するスケールについて,変態過程での組織と機械的挙動(割れ・剥離)の相関を把握する目的で,種々の熱処理を施すことで組織を変化させ,押込み試験による損傷挙動をAE法と組み合わせて評価し,次の結果を得た.

(1) 未変態から粒状のFe3O4が析出し始めた変態初期にかけては,いずれの熱処理においても,スケールの損傷挙動は低強度かつ低密着であった.

(2) 熱処理によりFeO層中に微細かつ高密度のFe3O4を析出させた場合,スケールはより高い押込み荷重で損傷した.これはFeOと比較して強度の高いFe3O4の微細分散によってスケール全体の強度が向上したためと考えられる.

(3) いずれの熱処理においても変態が完了すると,スケールは表面から割れやすくなった.これは共析変態に伴う体積膨張により,表面に引張応力が発生したためと推定された.

上記のとおり,本研究では押込み試験とAE法によりスケール組織の強度・密着性を定性的に評価することができた.検出されたAEの振幅や位相の差異,その際の押込み荷重や個数等を総合的に評価することで,スケール損傷挙動について今後より詳細な情報が得られることが期待される.