2019 Volume 83 Issue 7 Pages 221-230

2019 Volume 83 Issue 7 Pages 221-230

We studied the statistical quantitative analysis of the hydrogen-assisted damage evolution behavior from nano- to micro-scale by combining positron annihilation spectroscopy (PAS) and scanning electron microscopy (SEM)-based damage characterization in a dual-phase steel with a tensile strength of 960 MPa. The total elongation was markedly decreased by hydrogen pre-charging (0.32 mass ppm H) from 17% to 4%. We divided the damage evolution behavior into three stages: damage incubation; arrest; growth, and evaluated the effects of hydrogen pre-charging on each stage. The damage nucleation was caused by martensite fracture and enhanced by hydrogen pre-charging. However, PAS showed no enhancement of vacancy formation by hydrogen. The statistical damage quantitative analysis indicated in the damage arrest stage that the critical damage size corresponding to the blunt limit of the damage tip was decreased from ~1 μm2 in the uncharged specimen to ~0.5 μm2 in the hydrogen pre-charged specimen. The damage growth in the third stage was accelerated by hydrogen pre-charging owing to quasi-brittle damage propagation through the ferrite cleavage plane or ferrite/martensite interface. SEM observation showed that the cleavage propagation in ferrite was accompanied by the local plastic deformation. To explain this fracture acceleration, we proposed cooperative contribution of the enhancement of the local plastic deformation through adsorption-induced dislocation emission (AIDE) mechanism and the cleavage fracture through hydrogen enhanced decohesion (HEDE) mechanism.

金属の延性破壊は,局所での塑性ひずみ集中に起因したき裂/ボイドなどの損傷が発生,成長ならびに合体することによって生じる.例えば,自動車用材料として利用が進められているDual-Phase(DP)鋼は,軟質なフェライト相と硬質なマルテンサイト相の二相組織に由来して,優れた延性・強度バランスを示す1,2).一方,この二相間の強度差と不均質なマルテンサイト形態とサイズに起因して,フェライト相やフェライト/マルテンサイト界面での塑性ひずみ集中を引き起こし,界面およびマルテンサイトは早期の損傷発生および成長の原因となる3-6).この塑性ひずみに起因した損傷発達を理解するためには,損傷発達挙動の定量化が必要である.損傷発達の定量化手法としては,破断材の断面微視組織観察による局所位置での損傷の総量,サイズ,数などをその位置での塑性ひずみに対してプロットすることが有効であると報告されている7).これら損傷の定量情報に基づき,DP鋼の損傷発達挙動に対する微視組織形態,変形温度,ひずみ速度ならびに水素量などの影響が解析されてきている5,8-10).

このなかで,水素は腐食環境中の機械的特性劣化の主因の1つである.例えば,引張強さが1.2 GPaを超える鋼材では遅れ破壊が重要問題の1つとして報告されており11),高強度鋼の広範な実用化を妨げている.したがって水素による機械的特性の劣化,すなわち水素脆化の機構を理解することは先進高強度鋼の利用上不可欠である.水素脆化問題を複雑にしているのは,塑性変形の関与である.つまり,多くの鉄鋼材料の水素脆化では,水素による格子脆化だけが問題ではなく,水素による塑性変形の局所集中が関与している12-15).この水素由来の脆性と局所塑性変形の複合問題は,DP鋼で顕在化する10).本質的に界面破壊が起きやすいマルテンサイト相と塑性変形が集中しやすいフェライト相の二相組織であるDP鋼では,ひずみの局在化や格子脆化などの様々な水素の影響が複合的に作用する.また,DP鋼における水素の影響は,損傷の発生だけでなく,き裂進展抵抗の低下も引き起こすことが報告されている10).この脆性と延性の問題が混在するDP鋼の水素脆化機構解明には,塑性変形が比較的小さい段階で起こるき裂/ボイド形成前の前駆現象と,塑性変形後期における微視組織サイズに対応するスケールにおける損傷発達現象の2つを解析することが必要である.換言すれば,ナノスケールの格子欠陥集積挙動とマイクロスケールのき裂/ボイド発達挙動を解析する必要がある.この観点から,DP鋼の水素脆化における損傷発達解析には次の2点の改善要求がある.①上述の微視組織観察に基づくマイクロスケールの定量解析に加えて,原子スケールの損傷発達を組み合わせる必要がある.②現状の損傷発達定量解析は平均値を対象としているため,DP鋼の不均質二相組織に対応して多様に表れる損傷発達挙動を捉え切れていない.このため,より統計的な解析法確立が望まれる.これら2点の解決法を以下に述べる.

ナノスケールの損傷,すなわち空孔型格子欠陥(空孔・空孔集合体・ボイド・転位等)を検出する手法の1つとして,陽電子消滅法(Positron Annihilation Spectroscopy: PAS)がある.PASは,空孔型欠陥情報(サイズ,形態など)を選択的にかつ敏感に抽出できること,それら情報をγ線により伝えられること,非破壊検査であること等の優れた特徴を有する16-19).空孔は,塑性変形による転位間相互作用や対消滅により密度やサイズが増大するため,PASはナノスケールでの損傷発生機構解明に直結する.このPASをき裂/ボイドなどのマイクロスケールの損傷発達解析と組み合わせることで,より詳細な機構解明を実現する.

マイクロスケールの損傷定量解析の課題についてより具体的に述べる:平均値の解析だけでは,たとえ大きな損傷が存在していたとしても,多数の小さな損傷の影響で見かけ上,平均サイズの増加が表れない場合がある.この対応策として,損傷のサイズや数などの最大値やばらつきを局所位置での塑性ひずみに対して統計的な分布として示す必要がある.

本研究では,PASと微視組織観察による損傷解析を組み合わせ,DP鋼の水素助長損傷発達挙動をナノからマイクロスケールにて統計的かつ定量解析結果に基づいて議論することを試みた.

供試材は低炭素フェライト-マルテンサイトDP鋼である.Table 1にその供試材の化学組成を示す.この合金は,50 kgサイズのインゴットを1250℃にて30 min溶体化処理した後,熱間圧延(仕上げ温度:860~880℃),続いて67%冷間圧延を行い,1 mm厚の薄板に加工した.最終熱処理として,800℃にて3 min焼鈍し,その後水冷を施すことで,フェライト-マルテンサイト二相組織を得た20).Fig. 1に得られた初期組織を示す.白い部分がフェライト,褐色の部分がマルテンサイトで面積率は52%であった.これよりフェライト中の炭素量を0 mass%と仮定すると,マルテンサイト中の炭素量は約0.2 mass%であり,その相当引張強さは1500 MPaとなる21,22).

Chemical composition (mass%).

Light micrograph of undeformed microstructure in the intercritically annealed and quenched DP steel. The microstructure consists of ferrite (bright region) and martensite (dark region: 52%).

引張試験片は,2 mmw × 1 mmt × 8 mmlの平行部を有する薄板試験片である(Fig. 2(a)).引張負荷方向が圧延方向と一致するように放電加工にて採取した.試験片平行部には,表面の傷による応力集中を避けるために#1000エメリー紙で引張負荷方向に研磨を施した.

Shapes and dimensions of the specimens for (a) tensile tests and (b) positron annihilation spectroscopy tests (mm).

水素は,5% H2SO4 + 3 g/L NH4SCN水溶液中,電流密度10 A/m2,室温で3 h,陰極チャージすることで導入した.陰極チャージの対極には,白金線を用いた.以降,水素チャージした試験片を水素チャージ材,水素チャージを行っていない試験片を未チャージ材と呼称する.試験片に吸蔵された拡散性水素量の測定は昇温脱離分析法(Thermal Desorption Spectrometry: TDS)により行った.TDSは室温から200℃の間で行い,400℃/hで昇温した.また水素量測定用試験片の形状は引張試験片平行部と同じく,2 mmw × 1 mmt × 8 mmlとした.表面状態に関しては,引張試験片と同様の処理を行った.TDSによって求めた水素チャージ材の拡散性水素量は0.32 mass ppm,一方未チャージ材の水素量は0.02 mass ppmであった.なお,チャージ時間を変えて侵入水素量を測定した予備実験によって,3 hのチャージで侵入水素量は飽和することを確認している.すなわち水素チャージ材における水素は試験片板厚方向に均一に分布しているとみなせる.

引張試験は,未チャージ材および水素チャージ材に対して,初期ひずみ速度1.0 × 10−4 s−1,試験温度20℃にて行った.水素の拡散が早く室温にて比較的速やかに試験片から水素が脱離することを踏まえて,引張試験およびTDSはチャージ終了後30 min以内に開始した.

2.2 損傷発達挙動の定量解析損傷の定量解析には,引張破断材の板幅中心付近のTD面を観察面とした.試験片の詳しい切断方法は別報20)に示したとおりである.コロイダルシリカによる機械研磨により観察面の加工層を除去した.また,微視組織と損傷を対応付けるために3%ナイタールによるエッチングを行った.観察には走査型電子顕微鏡(Scanning Electron Microscope: SEM)を用いた.観察領域における損傷の面積率Da,数密度n,平均サイズdaveならびに平均アスペクト比a/bを損傷の評価指標として用いた.ここでaは引張軸方向に垂直,bは平行な損傷の長さである.損傷の面積率Daは,観察領域の面積をAa,観察領域における損傷の総面積をAdとして,

| \[D_{\rm a} = A_{\rm d}/A_{\rm a}\] | (1) |

| \[n = N/A_{\rm a}\] | (2) |

| \[d_{\rm ave} = D_{\rm a}/n\] | (3) |

損傷周辺の微視組織観察には,SEMによる二次電子像観察,電子線後方散乱回折(Electron Backscatter Diffraction: EBSD)解析ならびに電子チャネリングコントラスト(Electron Channeling Contrast Imaging: ECCI)法を用いた.二次電子像観察面は,3%ナイタールにおいてエッチングを施し,表面組織を露出させた.観察条件は,加速電圧15 kV,WD = 13 mmの条件にて行った.

EBSD解析およびECCI法に用いた観察面は3%ナイタールにおいてエッチングを施した表面をコロイダルシリカにより再度研磨した.EBSDの測定条件は,加速電圧20 kV,WD = 15 mm,ビームステップサイズ50 nmの条件にて行い,ECCI法の測定条件は,加速電圧30 kV,WD = 2.8 mmの条件にて行った.

2.4 陽電子消滅法(PAS)PAS用引張試験片は,2.8 mmw × 0.3 mmt × 5.4 mmlの平行部を有する薄板試験片である(Fig. 2(b)).未チャージ材および水素チャージ材に対して,初期ひずみ速度1.0 × 10−4 s−1において,ひずみ2%および4%までの変形を施した.ひずみは,平行部におけるビッカース圧痕間(約5 mm)を計測することより求めた.

引張試験片の中心部にカプトン膜で覆われたNa-22線源を当てて,Na-22から放出される1.27 MeVのγ線と,511 keVの2本の消滅γ線のうちの1本,合計2本のγ線においてコインシデンスが取れた時だけトリガーをかけて,デジタルオシロスコープを用いて,PASを行った.用いたシステムの時間分解能は150 ps程度で,いずれの測定においても300万カウント以上を取得した.得られた陽電子寿命スペクトルはPALSfitプログラムによって解析し23),空孔濃度に対応する陽電子の長寿命強度を求めた.

Fig. 3に引張試験により得られた公称応力-公称塑性ひずみ線図を示す.水素チャージにより,引張強さおよび全伸びが低下し,特に全伸びが16.8%から4.1%へと顕著に低下した.

Nominal stress-nominal plastic strain curves of the specimens with and without hydrogen pre-charging. The hydrogen pre-charged specimen was fractured without local necking.

Fig. 4にDIC法で測定した未チャージ材および水素チャージ材の破断直前のひずみ分布を示す.未チャージ材では,ネッキングによるひずみ集中領域が観察された.一方,水素チャージ材では,大きなひずみ集中は観察されず,ひずみはほぼ一様であり均一変形中に破断したことがわかる.

DIC strain maps on the specimen surfaces just before the failure. The specimens were deformed (a) without hydrogen pre-charging and (b) with hydrogen pre-charging. (c) Local strain profiles obtained from (a) and (b).

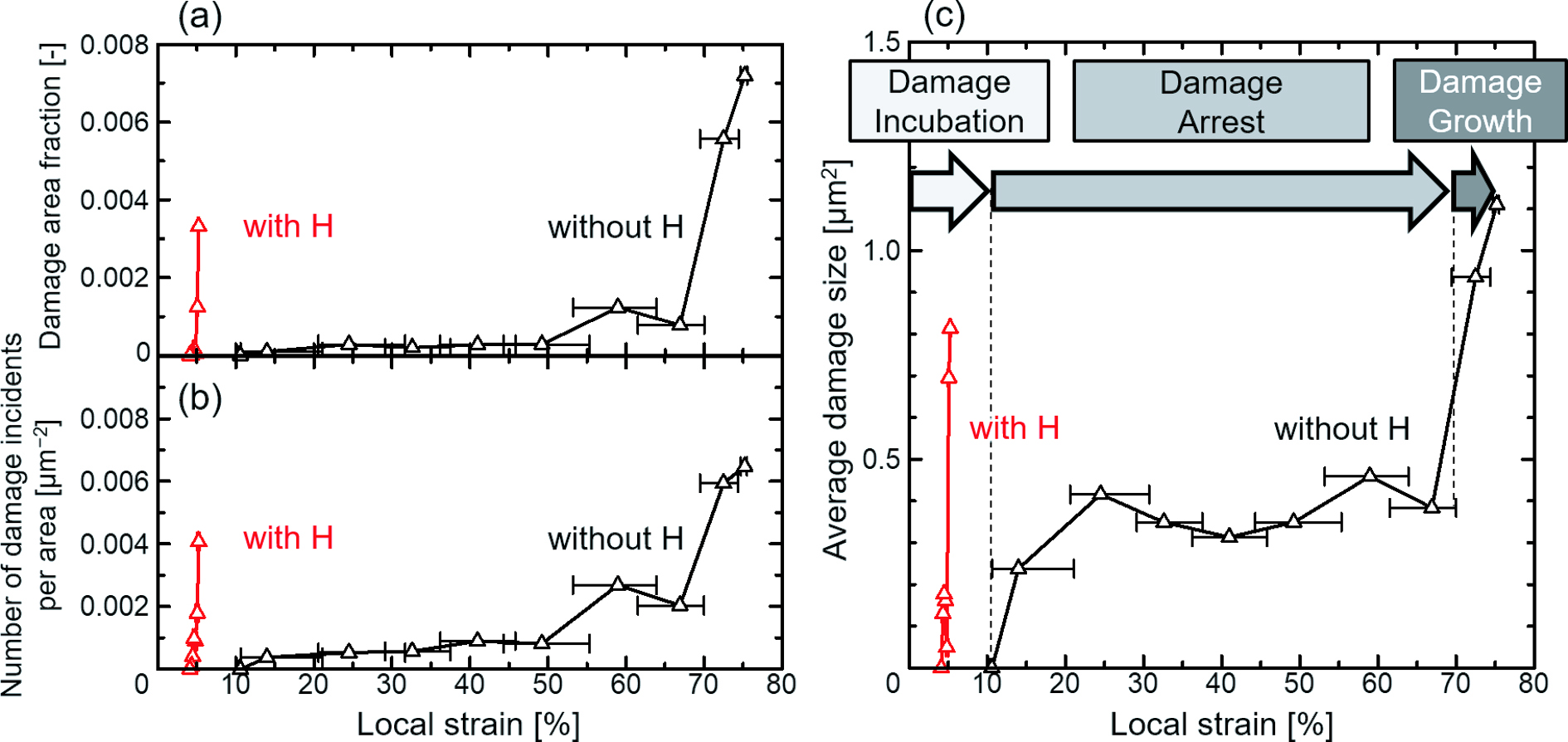

Fig. 5に取得した損傷発達曲線を示す.グラフは,DIC法から計測した局所ひずみに対して,それぞれ縦軸に(a)損傷面積率Da,(b)損傷数密度n,(c)平均損傷面積daveをプロットしている.未チャージ材では,損傷面積率Daが局所ひずみ66%までゆるやかに増加し,その後急激な増加を示した.この変化傾向は損傷の発生および成長によって説明される.Fig. 5(b)より,損傷が局所ひずみ10%で発生し,その後,損傷数密度nは局所ひずみの増加に伴い漸増していることがわかる.しかし,Fig. 5(c)に示す平均損傷面積daveは,局所ひずみ10%から66%までの領域では,一定値(~0.5 µm2)で停留する.このことは,発生した損傷のすべてが一度停留することを示している.その後局所ひずみ66%に達すると平均損傷面積daveは急増しており,これがFig. 5(a)における損傷面積率増大の主因である.Fig. 5(c)の平均損傷面積の曲線形状から,損傷発達挙動は3つの段階に分類できる.つまり,(i)損傷潜伏段階(0-10%),(ii)損傷アレスト段階(10-66%),(iii)損傷成長段階(66%-破壊),の3段階である.これら3段階における水素の影響を次に述べる.

Damage evolution curves plotted against local strain with and without hydrogen pre-charging: (a) damage area fraction; (b) number of damage incidents per area; (c) average damage size. Damage quantification experiments were performed along the tensile direction on TD cross-sections in the central region of the fractured specimens20).

まず(i)損傷潜伏段階に注目すると,水素チャージにより(ii)損傷アレスト段階へと移る臨界ひずみが4%と半減している.言い換えれば,水素は損傷形成を促進している.次に(ii)損傷アレスト段階に注目する.損傷発生の臨界ひずみ低下に対応して,ひずみあたりの損傷数密度増加率が大きくなっている.また,Fig. 6(b)の拡大図に示すように,損傷の停留に対応する本段階は,水素チャージにより著しく短くなっており,微視的損傷アレスト能の低下が確認される.(iii)損傷成長段階では,未チャージ材よりも急激な損傷サイズの増加が観察されている.この損傷サイズの変化は,その平均サイズのみでなく,形状にも有意な変化が見られた.この水素チャージによるき裂形状の変化についてアスペクト比の観点から次に述べる.

(a) Average aspect ratio and size of damage with and without the hydrogen effect indicated by red and black, respectively. (b) Enlargement of 4.0-5.5% local strain range of (a).

Fig. 6に局所ひずみに対する未チャージ材および水素チャージにおける損傷の平均アスペクト比を示す.観察された各損傷に対して引張軸方向に垂直な長さaを測定し,その後各損傷の面積から楕円近似を行って引張軸方向に平行な長さbを算出し,平均アスペクト比a/bを求めた.未チャージ材では,平均アスペクト比はおおよそ1から1.7を示し,損傷アレスト段階において局所ひずみ40%を境に連続的に減少し,損傷成長段階(局所ひずみ66%)に達すると再び増加の傾向を示す.一方水素チャージ材では,平均アスペクト比は2.7から3.8を示し,損傷は未チャージ材と比較して引張軸方向に対して垂直に伸びた形状をしている.すなわち,水素チャージ材では損傷がより鋭い形状を保っていると言える.

次に損傷数密度-大きさ分布の結果について述べる.Fig. 5(c)に示す平均損傷面積のグラフより,損傷アレスト段階において損傷の大きさが一定値で停留することを示した.しかし,この値は平均値であるため,たとえ大きな損傷が存在していたとしても,多数の小さな損傷の影響で見かけ上その影響が表れない可能性がある.したがって本研究では,各局所ひずみに対して損傷数密度-大きさ分布をとり,より統計的に解析することを試みた.結果をFig. 7に示す.これより,水素チャージの有無によらず,損傷アレスト段階において損傷サイズには臨界値が存在することがわかる.具体的には,未チャージ材で~1 µm2,水素チャージ材で~0.5 µm2が損傷の停留臨界サイズとして測定された.つまり,水素チャージは損傷の停留臨界サイズも低下させることが定量的に示された.

Number of damage incidents per area-Damage size distribution at each local strain (a) without hydrogen pre-charging and (b) with hydrogen pre-charging. Average damage size data shown in Fig. 5(c) are also indicated for clarity.

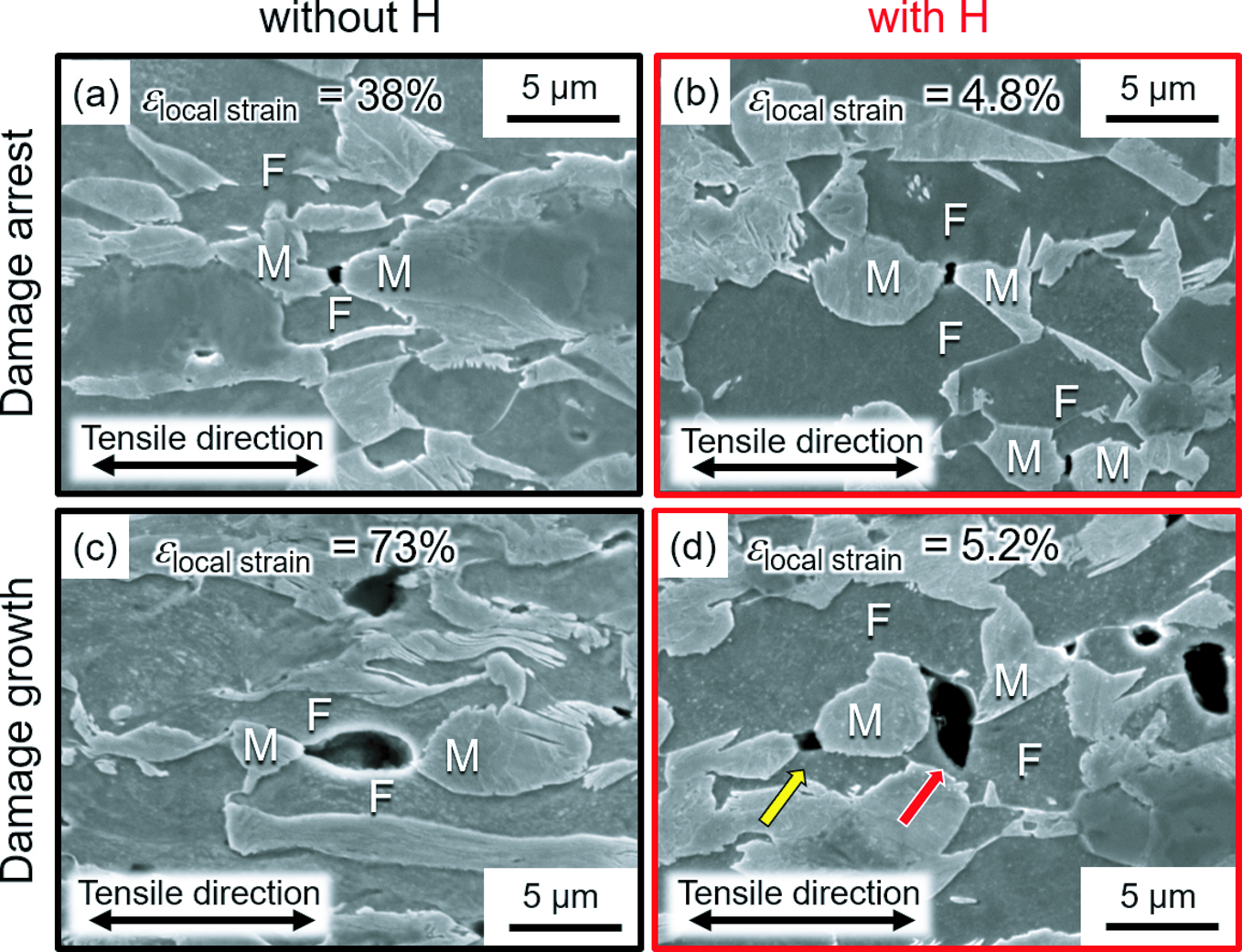

Fig. 8に未チャージ材および水素チャージ材のSEMによる損傷観察例を示す.Fig. 8(a),(b)に示すように損傷アレスト段階における損傷の発生起点は未チャージ材,水素チャージ材ともにダンベル状の形態のマルテンサイト粒であった.発生した損傷の先端は隣接するフェライトの塑性変形により鈍化していた.損傷成長段階の特徴として,未チャージ材では引張軸方向に伸長した損傷が観察された(Fig. 8(c)).なお,伸長した損傷の数割合は大きくなく,平均値としての損傷アスペクト比(Fig. 6)は1以上となっていることに留意されたい.一方,水素チャージ材(Fig. 8(d))では引張軸に対して垂直方向に進展した損傷(赤矢印)や引張軸方向に伸長した損傷(黄矢印)が観察された.

SEM images showing damage evolution development with local strain without hydrogen pre-charging in (a) the damage arrest regime (38% local strain), (c) the damage growth regime (73% local strain) and with hydrogen pre-charging in (b) the damage arrest regime (4.8% local strain), (d) the damage growth regime (5.2% local strain). F and M indicated ferrite and martensite. The images were taken on TD cross-sections in the central region of the fractured specimens20).

水素チャージ材における損傷周辺のEBSD解析結果およびECC像をFig. 9に示す.ここでは,ダンベル状マルテンサイトから発生した損傷がフェライト粒内にまで進展している.Fig. 9(a)における赤い線はフェライトの{100}面トレースを示しており,損傷はフェライトのへき開面である{100}面に沿って進展している.またFig. 9(c)はKAM mapを示している.損傷の起点であるダンベル状マルテンサイト部およびき裂先端において,引張軸に対して45°方向に沿ったKAM値の高い領域が観察される(白矢印).Fig. 9(d)に示すGROD mapでも損傷近傍に高い値が現れており,Fig. 9(c)で観察されたKAM値の高い領域領域は高GROD領域の境界に存在している.つまり,損傷は塑性変形を伴いながら脆性的に進展している様子が見て取れる.Fig. 9(e)に示すECC像においても,黄色破線で示す領域で,GROD mapと類似したコントラストの変化が観察される.コントラスト変化は弾性ひずみ勾配と塑性ひずみに由来する転位集積の両方によって現れるが,Fig. 9(f)に示すように試料を2°傾斜させても該当コントラストが白く現れたままであることから,ここでのコントラスト変化は弾性ひずみ勾配ではなく,塑性ひずみ由来の転位集積に起因することを示している.

(a) IQ, (b) RD.IPF, (c) KAM, (d) GROD maps, (e) ECC image tilted to 0° and (f) ECC image tilted to −2° at 5.2% local strain with hydrogen pre-charging. Red lines in Fig. 9(a) are drown along {100} trace.

Fig. 10に未チャージ材および水素チャージ材の引張破面の様相を示す.未チャージ材では,破面全体でディンプルのみが観察された.一方,水素チャージ材の破面中心部はFig. 10(d)に示すように擬へき開破面が観察され,外縁部に近づくに従い擬へき開破面とディンプルの混合破面が現れ,最終的にディンプルを主とする破面へと変化した.特にFig. 10(e’)に示すように平坦に見える破面には,約20 nm間隔の縞模様が観察された.

Overview SEM fractographs of the specimen (a) without and (b) with hydrogen pre-charging. (c, d, e) The magnified SEM images near the center as indicated by black arrows in Fig. 10(a) and (b), respectively.

Fig. 11にPAS結果を示す.水素チャージ材ではFig. 6(b)から分かるように局所ひずみ4.1%で損傷が発生していた.この損傷発生前後での格子欠陥の変化を観察するため,今回未変形材と2~4.5%変形材のPAS測定を行った.Fig. 11(a)に示すように,長寿命値として157~170 psが得られ,これは転位(117 ps24))や原子空孔(181 ps24))(転位芯に捕獲された原子空孔24)を含む)の寿命が混ざり合った値である.実験で得られた寿命値は原子空孔の寿命値に近いため,陽電子の長寿命強度は主に材料中の空孔濃度に対応する.Fig. 11(b)より,水素チャージの有無にかかわらず,ひずみの増大にともない陽電子長寿命強度は大きくなる.塑性変形にともなう転位間相互作用や転位対消滅が空孔濃度の増大の主因である25).従来,水素は空孔濃度上昇を促進すると報告されている26,27)が,今回の測定ではむしろ水素を導入した方がひずみあたりの空孔濃度上昇率が小さい.つまり,少なくとも本材料における今回の水素チャージ条件では,損傷発生に寄与する空孔形成促進は起こっていない.ただし,き裂の進展に関与する塑性ひずみ発達および空孔形成は局所の現象であるので,平均化された結果である陽電子消滅寿命に必ずしも反映されないことに注意が必要である.

(a) Positron lifetime and (b) long lifetime intensity plotted against tensile strain in the specimens with and without hydrogen pre-charging. The vacancy density related to the long time intensity was not enhanced by hydrogen pre-charging.

損傷潜伏段階は損傷が発生するまでの段階である.Fig. 8(a),(b)に示す微視組織観察により,水素チャージの有無によらず,損傷の発生起点はマルテンサイト部であった.特に,ダンベル状の形態のマルテンサイトでは,応力集中源となるネック部で優先的に割れている破壊が観察された.また,二相鋼では,隣接するフェライトの塑性変形に起因したフェライト/マルテンサイト界面での応力集中が損傷発達を促すことも報告されており4,28),マルテンサイトの形状とひずみ不適合性の2つの原因に由来する応力集中がマルテンサイト破壊を誘発したと考える.つまり損傷の発生挙動は水素チャージに依らず微視組織形態に支配されている.しかし,Fig. 5(c)に示すように水素チャージにより損傷潜伏段階のひずみ範囲は半減した.すなわち,マルテンサイト破壊に必要な臨界ひずみが水素導入により半減したことを示している.割れ促進の主因として,界面結合エネルギーの低下および界面近傍への転位のパイルアップ促進による空孔生成の促進が挙げられる.前者は格子脆化(Hydrogen Enhanced Decohesion: HEDE)機構29,30),後者は水素助長ひずみ誘起空孔(Hydrogen Enhanced Strain Induced Vacancy: HESIV)機構31,32)に寄与する因子である.Fig. 11に示したように水素チャージ材のひずみ当たりの空孔上昇率は未チャージ材と比較して小さい.したがって空孔生成の促進が損傷発生の臨界ひずみを低下させた可能性は否定できる.このことからHEDE機構由来の界面結合エネルギーの低下が損傷発生の促進の主因だと考える.先行研究においても,DP鋼の損傷発生についてHEDE機構由来のマルテンサイト割れつまり旧オーステナイト界面割れやブロック/ラス界面割れなどが報告されており10,33),本実験でも同様のことが起こっていることが推察される.この観点において,損傷発生に必要とされた塑性ひずみは,加工硬化によるマルテンサイト粒応力の増大,ならびにフェライトの塑性変形による界面応力集中増大の2つに寄与すると考える.

4.2 損傷アレスト段階損傷アレスト段階では損傷数密度は増加するが,平均損傷面積は概して一定である.すなわち,損傷は断続的に形成するが,形成した損傷は一度成長が停止する(アレストされる).先行研究においても,同様の報告をしているものがあるが8,10),本研究では損傷がアレストした事実をより統計的に調査した.Fig. 7に示したように水素チャージの有無に依らず損傷アレスト段階において損傷停留サイズの臨界値が存在した(未チャージ材:~1 µm2,水素チャージ材:~0.5 µm2).これは微視組織の観点から説明することができる.Fig. 8(a),(b)に示すように損傷発生起点はマルテンサイトのネック部である.発生した損傷は隣接するフェライトの塑性変形により損傷先端が鈍化することでアレストされる.したがって既存の損傷の引張軸方向への開口による損傷面積増大と新たな微小損傷の形成・数増大のつり合いによって平均損傷面積はおおよそ一定値を示す.以上のことは,未チャージ材および水素チャージ材の双方で観察された.しかし,Fig. 7に示す水素チャージ材の損傷停留サイズの臨界値は未チャージ材の半分である.これはFig. 6に示すアスペクト比の観点から説明できる.上述したように,損傷発生起点は水素チャージの有無に依らずダンベル状のマルテンサイトのネック部である.すなわち発生した損傷の引張軸に対して垂直方向の長さは水素チャージの有無に依らず統計的には変化しない.したがって損傷先端が開口した量だけ損傷が大きくなる.アスペクト比a/bは,引張軸方向に対して垂直な長さaと平行な長さbを用いて算出したため,開口した量だけ引張軸に平行な長さbが大きくなってアスペクト比a/bは小さくなる.したがって,開口量が小さかった水素チャージ材ではアスペクト比はおおよそ3を,開口量が大きかった未チャージ材はおおよそ1を示し,損傷停留サイズの臨界値の差は,水素チャージによるき裂先端の鈍化限界の低下を表している.

アスペクト比,つまり損傷の形状は損傷の成長のしやすさにおいても影響を与える.損傷の成長メカニズムに関しては次項4.3損傷成長段階にて考察を行う.

4.3 損傷成長段階損傷成長段階では局所ひずみが損傷成長する臨界値に達し,平均損傷面積は急増し破断に至る(Fig. 5).損傷の成長メカニズムは未チャージ材と水素チャージ材では大きく異なる.未チャージ材における損傷はフェライトの塑性変形により引張方向に大きく伸長している(Fig. 8(c)).つまり,フェライトの塑性変形によりマルテンサイトで発生したき裂が鈍化し,破断に至る損傷発達が抑制されている.一方水素チャージ材では,未チャージ材と比べて,損傷先端が鋭いまま,引張方向に対して垂直に進展している(Fig. 8(d)).この損傷の進展経路は,フェライト粒内のへき開面およびフェライト/マルテンサイト界面である.またFig. 9に示すように,この水素助長損傷進展には塑性変形が関与していた.これら事実を矛盾なく説明するためには,(1)塑性変形由来の応力上昇効果,(2)水素由来の界面結合力低下,(3)水素由来の塑性変形挙動変化,の3点を考える必要がある.まず,塑性変形とき裂先端応力の関係について考える.き裂先端での塑性変形は,損傷の鈍化に寄与する一方,加工硬化やき裂先端前方の応力三軸度の上昇により局所応力の増大をもたらす.したがって,き裂先端の応力が塑性変形を経て,へき開応力を満足することがある.しかし,Fig. 3で示したように引張強さは未チャージ材(延性ディンプル破壊)の方が高く,この因子(1)だけでは水素チャージ材にのみ脆化現象が現れた事実を説明できないので,上記(2)および(3)の水素由来の因子について考察する.へき開面強度の観点では,鉄における水素が表面エネルギーおよび界面結合エネルギーを低下させることが報告されている29,30).つまり,いわゆるHEDE機構もこの損傷進展に寄与していると考える.また,き裂先端の塑性変形に対して水素の影響を考えたモデルとして,吸着水素誘起転位放出(Adsorption-Induced Dislocation Emission: AIDE)機構34,35)が挙げられる.この機構では,き裂表面に吸着した水素が転位を内部に放出して局所塑性変形を助長し,き裂先端とその近くにある微小ボイドとの連結を促進する.ChenらはFe-3 mass%Si単結晶を用いて水素ガス環境下において定荷重試験を行っており,水素助長割れ挙動は,上述の塑性変形が関与した微小なへき開割れに起因すると報告している36).この水素誘起割れが観察される段階の低速き裂進展速度は,室温,水素ガス環境下においておおよそ60 nm/sを示した36).本研究において観察されたFig. 9に示すき裂の長さは2a = 6900 nmであり,速度60 nm/sで進展したと仮定すると58 sを要する.今,損傷発生から破断までにかかる時間はおおよそ80 sであり,時間スケールでほぼ合致している.したがって,本研究において観察されたFig. 9に示す損傷起点であるマルテンサイト部および損傷先端における引張方向に対して45°方向の塑性変形の痕跡は先述したAIDE機構が関与していると考えて,Fig. 12のような進展モデルを提案する.①AIDE機構によりき裂先端において転位放出が容易になり,き裂先端の局所塑性変形が助長される.②AIDE由来の微小変形により,き裂先端前方の応力三軸度が大きくなり,三軸応力最大領域にて水素が集積し,HEDE機構により微小き裂が発生する.③微小き裂が主き裂と連結することにより主き裂は再鋭化しながら進展する.①-③を繰り返すことにより鋭い形状を保ちながら損傷は進展する.以上,AIDE機構由来の局所塑性変形の助長がHEDE機構由来のへき開破壊を促進し,フェライトの損傷アレスト能力を低下させることで損傷成長が加速したと提案する.

Schematic of the proposed model for the hydrogen-assisted crack propagation in the damage growth stage shown in the damage evolution curve (Fig. 6) and the EBSD-analysis (Fig. 9). First, the enhancement of dislocation emission at the crack tip though the AIDE mechanism promotes the local plastic deformation at the crack tip. This micro-plastic-deformation through the AIDE mechanism increases stress tri-axiality ahead of the crack tip. Hydrogen atoms then accumulate at the triaxial stress maximum region, and the micro crack formation occurs through the HEDE mechanism. Finally, the main crack propagates by coalescing with the micro-crack. The repetition of this process is able to keep the sharp crack tip and causes final failure when the crack length reaches a critical size.

最期に最終破断のメカニズムについてFig. 10に示した破面観察結果を用いて考察する.未チャージ材では破面全体がディンプルであり,本DP鋼においても典型的なボイド連結による延性破壊機構で破断に至ったと考える.一方水素チャージ材では,中心部では擬へき開破面であり,外縁部に近づくに従い擬へき開破面とディンプルの混合破面が現れ,最終的にディンプルを主とする破面へと位置により破面形態が変化した.さらにFig. 10(e’)に示すように平坦な破面上には,Lynch35)が報告しているAIDE機構由来の水素脆化破面の特徴であるき裂進展方向に沿う縞模様が観察され,前の段落で述べた水素由来の損傷発達挙動の提案を支持している.この破面観察の結果も含めて,水素チャージ材ではHEDE機構による損傷発生の加速およびAIDE機構が助長するHEDE機構による損傷成長・伝ぱの加速が早期破断を引き起こしたと結論する.

本研究では,DP鋼(引張強さ960 MPa)においてPASおよびEBSD解析,ECCI法を用いた微視組織観察を組み合わせることにより,水素助長損傷発達挙動をナノからマイクロスケールにて統計的定量解析を行った.特に,平均損傷面積の形状から損傷発達挙動を3段階に分けることにより,損傷の発生・アレスト・成長のそれぞれにおよぼす水素チャージ(0.32 mass ppm H)の影響を明らかにした.以下に結論を示す.

(1) 水素チャージによりマルテンサイト破壊による損傷発生が促進された.しかし,PAS測定解析において水素チャージによる空孔形成の促進は認められなかった.

(2) 水素チャージの有無に依らず,形成した損傷は一度アレストされた.統計的な損傷定量解析から損傷停留サイズの臨界値が存在した(未チャージ材:~1 µm2,水素チャージ材:~0.5 µm2).アスペクト比の観点から,ここで測定された損傷停留サイズの臨界値は,水素チャージによるき裂先端の鈍化限界に対応している.

(3) 水素チャージにより,発生した損傷がフェライト粒内のへき開面およびフェライト/マルテンサイト界面を経路に脆性的に進展することで,損傷成長は加速した.フェライト粒内へのへき開進展には,局所塑性変形が関与している.この損傷成長は,AIDE機構由来の局所塑性変形の助長とHEDE機構由来のへき開破壊が協同的に働いたと提案した.以上の機構に基づいて,水素チャージにより全伸び17%から4%への大きな低下が引き起こされたと結論した.

本研究は科学研究費補助金「基盤研究(S)」(課題番号16H06365),「若手研究(A)」(課題番号17H04956)ならびに国立研究開発法人 科学技術振興機構(JST)の産学共創基礎基盤研究プログラム(課題番号20100113)の援助によって行われた.