2021 年 85 巻 8 号 p. 285-293

2021 年 85 巻 8 号 p. 285-293

Recently, the recycling of precious metals from scrap generated during manufacturing processes and from end-of-use products has encountered issues associated with environmental regulations. Furthermore, there is a continuous increase in the demand for precious-metal materials with better qualities. The initiatives undertaken by Matsuda Sangyo Co., Ltd. to overcome the abovementioned challenges are discussed in this paper. These initiatives include the development of high-quality sputtering target materials and the effective use of nitrogen-containing wastewater generated from recycling processes. Advanced recycling technologies for lithium-ion batteries are also introduced.

デジタル社会の時代においては,電子部品を使用した電子機器が世の中に満ち溢れ,なくてはならない存在となっている.その電子機器を動かすのに必要不可欠な電子デバイスの製造には多くの素材が用いられているが,特に高価な元素として貴金属材料が挙げられる.

貴金属材料が各種電子機器等に用いられる理由としては,耐食性,熱伝導性,密着性等がほかの材料と比較して非常に良好だからである.しかし,最近の電子デバイスは,第4次産業革命と言われるように技術の急激な進歩により高性能化と小型化が進み,そこに使われる材料にはそれに見合う高品質化が求められてきている.

更に,貴金属材料は希少金属であり非常に高価なことから,産業用途では以前から,軽薄短小による省貴金属化が求められており,また製品性能向上のために更なる材料の品質向上が要望されていた.近年は,省貴金属化が更に進み,これらの電子機器に用いられる貴金属材料の使用量も,単位重量当たりに換算すると非常に少なくなっていることから,市中や製造工程から発生するスクラップ中の貴金属含有量の低品位化が避けられない状況になってきた.

一方,貴金属はその特性ゆえに耐食性が非常に良好であるため,貴金属含有スクラップからの貴金属の溶解・抽出には,王水等の強い酸化力を有する強酸が多用されている.しかし,環境意識の高まりにより,廃液中の窒素含有量規制が一段と厳しさを増しており,窒素排出量の低減が強く求められている.

本報告では,松田産業㈱において近年取り組んでいる貴金属材料の高品質化やリサイクル工程で生ずる窒素系薬品の有効利用について概説する.松田産業㈱では,貴金属のリサイクルで培われた技術を活かして,電気自動車等に用いられるリチウムイオン電池(LIB)のリサイクルも行っている.本稿では,その内容についても簡単に紹介する.

貴金属の資源産出国は南アフリカやロシア等,非常に限定的であり,各国の資源政策や投機的動き等の様々な要因を背景として,特に有事の際には価格高騰するのが常であり,乱高下を繰り返しているため,非常に取り扱いにくい金属でもある.

過去10年間(2010-2021年)の金(Au),銀(Ag),白金(Pt),パラジウム(Pd)の価格動向をFig. 1に示す.AuおよびAgは山元建値の税抜価格,PtおよびPdは(一社)日本金地金流通協会発表の税抜小売価格の推移を示している.Ptは過去10年間において価格が低下傾向であるのに対して,Au, Pdの高騰が最近目立つ.Agも一時期は落ち着いていたが,高騰し始めている.

Precious metal price trends over the last 10 years: (a) Au, Pt and Pd, (b) Ag1).

(Au and Ag: producer price excluding tax, Pt and Pd: retail price excluding tax announced by Japan Gold Bullion Distribution Association)

当社では,貴金属材料として主にAu, Ag, Pt, Pdの4元素を扱っており,主な材料の種類としては,蒸着材(ペレットと粒),スパッタリングターゲット(平板と円筒),めっき薬品等がある.

一般的な半導体デバイスの製造工程をFig. 2に示す.当社では,材料供給以外にも製造装置部品の供給や,その工程で発生する廃液,装置に付着した貴金属,非鉄スクラップの回収等のすべてに関与している.半導体デバイス製造の前工程では,工程廃液の回収・処理,材料供給,装置に用いられる熱電対や部品等の供給を行っている.続く後工程では,工程から発生するスクラップ屑の回収・リサイクルやボンデイングワイヤ等の接続材料の供給を行っており,これらを材料の観点からみるとFig. 3のようになる.当社が製造販売している蒸着材,スパッタリングターゲット,めっき薬品等は,ウエハ,ペースト,リードフレーム等の原材料の一部として利用され,それらはダイオードをはじめ高周波デバイス,LED,センサー,水晶,メモリー等多岐の部品を構成し,最終的に携帯電話,カーエレクトロニクス,通信等幅広い分野に用いられている.

Our relationship with semiconductor manufacturing process1).

Application of our precious metal materials1).

従来は問題にならなかった貴金属材料の品質も,最先端製品における軽薄短小化や性能向上による製品規格の厳格化により,製品の歩留まり等に大きな影響を与えるようになってきた.このため,貴金属材料のより一層の高性能化と高品質化が求められている.

このような要求に対応するため,当社では各種貴金属製品の性能と品質の向上に取り組んでいる.ここでは,当社が製造販売している材料とめっき液について述べる.

3.1 蒸着材とスパッタリングターゲット 3.1.1 蒸着材蒸着材を蒸着させる方法には,電子ビーム(EB)方式と抵抗加熱方式があるが,どちらの方式でも,蒸着時に突沸という現象が発生し,基板上に粒子が付着して製品の歩留まり低下が起こる.突沸が生じる主な機構をFig. 4に示す2).蒸着材をるつぼ(ハース)に充填し,電子ビームや抵抗加熱により蒸着材を溶かす.その際に,材料中に存在するカーボンや酸化物は比重が軽いために浮上し,溶湯表面の一部で凝集する.カーボンや酸化物は融点が高くそれ自体は気化しないため蓋の役割をし,その下に存在する蒸着材が蒸発できなくなる.この現象により,成膜レートが上がらなくなることから,蒸着速度を一定に保つために温度を上昇させるが,温度上昇した蒸着材は急激に気化するために蒸着材の粒子が飛散して,基板上に付着し悪影響を及ぼす.そのほかの突沸要因としては,揮発性元素の存在も一因と考えられている.

Spitting mechanism of gold evaporation1).

ペレット形状は貴金属の重量を管理しやすい.一方,粒形状は1粒当たりの重量ばらつきが大きく,管理しにくいというデメリットがあるため,一般的にはペレットが多用されている.しかし,ペレットは線状に加工する工程で汚染を非常に受けやすいため,突沸が多く発生しやすいという問題点があった.そこで,当社では新たにカーボン等の異物を低減した材料(商品名:MNS®)を開発した3).Fig. 5(a)に示すように,ペレット形状の蒸着材を溶解したインゴット表面には黒い浮遊物(カーボン)が浮いているが,Fig. 5(b)に示す当社開発のMNS®ではほとんどカーボンが存在しないことがわかる.また,Fig. 6のグロー放電質量分析(GD-MS)分析結果からわかるように,Agが1 ppm程度検出されている以外はすべての元素が1 ppm未満である.

Comparison of standard and MNS® gold evaporation materials1).

(after electron beam melting): (a) standard, (b) MNS® .

73 elements analysis of MNS® gold evaporation materials by GD-MS1).

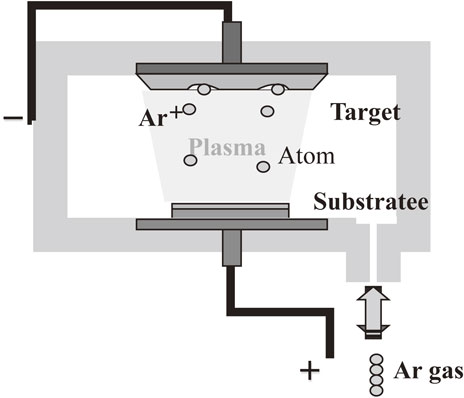

使用前後の平板スパッタリングターゲットをFig. 7に示す.一般的に,スパッタ後のスパッタリングターゲットは均一に消費されず凹凸がある.スパッタの模式図をFig. 8に示す.スパッタリングターゲットにアルゴンイオンを衝突させ,表面から原子を飛び出させて,基板に膜を付ける.その際,スパッタリングターゲットの組織や結晶方位が均一でないと膜厚分布が均一にならない.更に異物があると異常放電の原因となり,純度が低いと膜質の低下が起きる.特に,膜厚分布が重要であり,常に成膜レートが一定であることが重要である.そのためには,結晶粒径と結晶方位が非常に重要な要素となる.結晶粒径や結晶方位は,純度だけでなく加工時の加工度および熱処理温度に大きく依存するため,製造工程における制御と管理が重要となる.典型的なAuスパッタリングターゲットにおける結晶組織および方位をFig. 9に示す.

Photos before and after using the sputtering target: (a) new, (b) used1).

Schematic diagram of sputtering1).

Crystal structure and orientation of sputtering target: (a) structure, (b) orientation1).

有機ELパネル製造における基板への金属成膜方法は,これまでは蒸着が主流であったが,蒸着では製膜できない大型基板の生産が開始されつつある.大型基板を用いる際には円筒スパッタリングターゲットを使用することにより,膜厚の均一性がよく,アーキングの発生が少なくパーテイクルによる生産不良が抑制されることに加え,高い材料使用効率が見込まれるため,円筒スパッタリングターゲットが今後の主流になると考えられる4).

円筒スパッタリングターゲットの外観写真をFig. 10に示す.本製品も平板の場合と同様にスパッタリングターゲット性状が重要となる.当社では,ガス成分等の不純物濃度が低く,結晶組織や方位を制御した円筒スパッタリングターゲットを製造している.また,当社が製造している円筒スパッタリングターゲットでは,非常に硬くて脆い金属も利用可能な製法を採用している.

Cylindrical sputtering target1).

この円筒スパッタリングターゲットを使用した時のスパッタ模式図をFig. 11に示す1).内部ではマグネットが常に鉛直方向を向き固定され,スパッタリングターゲットは回転している.回転しているスパッタリングターゲットの上部は常にスパッタされており,円筒表面全体がエロージョン領域になる.その上方に搬送トレイに載せた基板を一定速度で水平搬送させることでスパッタされた金属が成膜される.この方法は,使用効率が非常に高く,蒸着材の使用効率が数%程度であるのに対して,円筒スパッタリングターゲットでは使用効率が80%以上にもなる.今後の伸びが期待されるスパッタリングターゲットである.

Schematic diagram of sputtering using a cylindrical sputtering target1).

貴金属価格の高騰や要求性能の高度化により,薄膜かつ高性能な貴金属めっきが求められている.また膜厚を薄くするだけでなく,部品内での膜厚ばらつきを小さくすることも省貴金属化の観点からは重要となる.当社では皮膜性能だけでなく,均一電着性や生産性にも着目した省貴金属の電解Pdめっき液や電解Auめっき液を主軸として自社での研究開発と製造販売を行っている.

当社貴金属めっき液製品のコンセプトは,以下の(1)-(4)に示すような特徴を持ち,めっき液を使う側である顧客の立場で設計したユーザーフレンドリーなめっき液である.

当社の主要なめっき液製品について説明する.

電解Pdめっき液(商品名:パラシグマ®LN)は,主に0.1 µm未満の薄付めっきに使用され,Fig. 12に示すように,従来浴と比べてシアンが混入してもめっき皮膜外観等への影響が少ない.一般に,Pdめっき液は,Auめっき液と比較して不純物の混入に弱いことが知られ,特に,シアン化合物の混入には敏感であり,シアン化物イオンとして数mg/L前後が混入しただけでも皮膜性能が著しく低下することがある.シアン化物イオンとパラジウム(II)イオンは,非常に安定な錯体を形成し,陰極表面で金属の析出に影響を与えることで不良を引き起こすと考えられる6).当社では化学反応機構にまで踏み込んだ液設計を行い,シアン混入の影響を抑制するPdめっき液を製品化することができた.また,本浴はpHが中性でも安定して使用可能なため,アルカリ性の従来浴と比べて,アンモニア補給量が極めて少なく薬品コストの削減および作業環境の改善にも有効である7).

一方,電解Pd-Ni合金めっき液(パラシグマ®NI-TF)は,数µm以上の厚付めっきで使用される.昨今,ニッケル(Ni)電鋳製品に更なる耐食性を付与することを目的としてPd-Ni合金めっきによる電鋳のニーズが高まっている.これまで電鋳といえば,スルファミン酸ニッケルめっき液による厚付めっきが広く普及し,光ディスクの原版やマイクロマシーンの部品等に用いられてきた.しかしながら,用途が拡大する中で酸性環境での耐食性等従来のNiめっきでは満たすことのできない皮膜物性が要求されることが増えてきた.そのような状況でより耐食性が高いPd-Ni合金での厚付めっきが注目されている.しかしながら,Pdは水素吸蔵合金としても知られており,電解めっき時に溶媒である水の電気分解で発生する水素を吸蔵し内部応力が上昇することから,一般的にPdめっきの厚付は非常に困難であるとされている.当社では鋭意検討を重ねた結果,独自技術により,Fig. 13に示す低応力で数十µmまでの厚付が可能なPd-Ni合金めっき液を開発し市場への供給を開始した7).

電解硬質Auめっき液(オーロシグマ®CO-EX)は,低Au濃度でも使用可能な省貴金属型のAuめっき液であり,優れた均一電着性を有することから金付着量の削減によるランニングコストの低減が可能である.その使用例の一部をFig. 14に示す.従来品と比べて微小部品間でのAu膜厚ばらつきをおおよそ3割程度低減することができた.

ここまでは貴金属の利用について述べてきたが,以降は使用済貴金属材料や貴金属を含む部品・製品からの回収と循環利用について述べる.なお,貴金属の製錬・リサイクル全般については優れた報告があるのでそちらを参照頂きたい8,9).本稿では回収製錬事業者の視点からの見方を報告することとする.

貴金属の回収製錬業者にとっての事業上の課題やリスクは,これまでは貴金属相場の乱高下が主なものであった.しかし近年,新たな問題が発生してきており,事業継続にも係る重要な課題と位置付けている.当社では数年前に貴金属リサイクルにおける課題と当社における試みを紹介した10).その時点から比べると,当社の対応においていくらか進展しているものがある.以下の節でその概略を述べる.

4.1 資源循環型のビジネスモデル松田産業㈱の貴金属関連事業の原料は,スクラップである.そのため,Fig. 15に示すような循環型ビジネスモデルを構築していることで,安定的に原料を調達し,貴金属材料も安定的に供給することができる.また,顧客によっては,スクラップの回収とリサイクルだけでなく,材料供給や廃棄物処理も兼ねた一括処理を要望している.当社ではこの「販売・回収・処理・再生・再利用」の一連のビジネスの流れを構築している.

Business loop of precious metals in Matsuda Sangyo1).

貴金属を含有するスクラップは,本論文で紹介したスパッタリングターゲット,めっき浴といった貴金属製品を使用するメーカーからのスペックアウト品や,廃家電から回収したプリント基板等多岐に渡る.スパッタリングターゲット等の貴金属材料自体の使用済品は,元々の貴金属純度が非常に高いため,回収・再利用は比較的容易である.一方で,貴金属をめっきした部品や家電から回収したプリント基板等は,スクラップ重量に対する貴金属量が微量であるため,貴金属を効率よく回収するための前処理が必要となる.様々な前処理後に精製工程を通じて得られた貴金属を,顧客が必要とする材料にまで加工し提供することで,貴金属利用の資源循環が実現できる.

エレクトロニクスメーカーからは,真空成膜装置の部品(治具)に付着した貴金属を回収するため,治具を貴金属ごと引き取り,貴金属を回収する.治具は,真空成膜装置で使用できるだけの清浄度に洗浄した上で顧客に返却している.再利用による治具の長寿命化という,顧客に価値のあるサービスを提供している.

また,当社はめっき業界に向けて,めっき液の供給や引取りだけでなく,めっき後の部品を洗う回収槽並びに水洗槽に存在する貴金属イオンを回収するため,顧客工場にオンサイト回収システムを設置している.このような手法で回収した貴金属は,精製工程を通じて純度を高めた上で,顧客ニーズに合わせて再びめっき液等に加工して提供しており,貴金属の資源循環が実現できる11).

このように,様々な業界に対して,各々のニーズに合わせた資源循環をビジネスとして提供できるのが,当社のひとつの特徴となっている.

4.2 環境規制廃棄された電子部品から貴金属を抽出する際や,貴金属が付着した半導体製造装置部品を洗浄する際には,大量の硝酸やアンモニア等が使用されており,貴金属抽出後の液には窒素が数千から数万mg/L含まれる.廃液は希釈や中和・ろ過といった操作が行われた後に下水道放流されている.直接分解する場合は,高温酸化反応装置を用いた熱分解処理が行われている.

一方,東京湾や伊勢湾,瀬戸内海では高度経済成長期に陸域由来の負荷により富栄養化が進行し,赤潮の発生件数が増大していたが,水質汚濁防止法や特措法により排出規制が強化されたことで,その件数は大幅に減少した.しかしこの排出規制により,特に瀬戸内海では貧栄養化(海水中の窒素等の減少)が進行し,磯焼け,藻場の減少,海苔の色落ち,生物種や個体数の減少等が発生し,漁業に甚大な影響を及ぼしている.特に,藻類である海苔は栄養塩不足によって色落ちするため,その対策として海水に高価な硝酸アンモニウムを溶かして散布する等の施肥方法が知られている12).

そのため,当社では,貴金属抽出後の硝酸やアンモニア等を適正に処理して栄養塩として用いることができれば,資源循環に有効利用できると考え,海苔に代表される有用な海藻類の成長促進や色上げのための肥料として使う試みを行っている.色落ちした海苔と通常の海苔の比較写真をFig. 16に示す.このような,貴金属抽出後液を利用した海洋と陸上の施肥材開発は,環境負荷の低減と資源の有効活用を目的として行っている13).

Growth status and color of seaweed: (a) good, (b) poor1).

環境規制の強化や脱炭素政策により,ハイブリッド車や電気自動車の普及,自動車の電装化が進むため,自動車向け電子部品からの金属回収に取り組んでいる.これらを背景として,自動車向け電子部品からのスペックアウト品の回収量の拡大とともに,貴金属材料の増販にも努めている.

特に蓄電デバイスとして使用量や用途が拡大している大型リチウムイオン電池(LIB)のモジュールやパックには,貴金属を付着させた基板が用いられており,そのほかにも,鉄(Fe),銅(Cu)やレアメタル等の有用な非鉄金属が含まれている.当社では,貴金属リサイクルで培った技術を基に,これら種々の金属元素を回収する技術を開発している.具体的には,廃LIBを収集して焙焼し,焙焼済の廃LIBを破砕して銅やレアメタル等を選別することで有価物を回収する.模式図をFig. 17に示す.焙焼の熱源には,セメント焼成炉の排熱を利用できる.焙焼の際に発生する有害なふっ化水素を含む排ガスは,セメント製造工程に戻し,セメント原料中に多量に含まれるカルシウムで排ガス中のふっ化水素を吸着することで,排ガス基準1 mg/Nm3以下を達成でき,安全かつ安価で確実な処理が可能となる.

このように当社は,環境負荷の極めて小さい無害化処理方法やリサイクル率を向上させた回収プロセスの構築に成功し,リサイクル事業を開始している.以上のように,収集からリサイクルまで一貫した循環型システムを目指している.

また,将来はリサイクル技術も脱炭素化の流れが確実に進行すると考える.これに対して本田技研工業㈱および日本重化学工業㈱と連携し,廃電池から分離した正極材料を水素吸蔵合金の原料として再資源化して資源由来の炭素発生量を削減するとともに,コンパクトな分離設備を効率的に設置し,運搬由来の炭素発生量を削減するための高度リサイクル技術の開発にも取り組んでいる.具体的には,LIBを焙焼せずに解体,分解,電極分離し,その後に取り出した金属を高付加価値な水素吸蔵合金にリサイクルして活用するという資源循環の仕組みである.

一方で,当社では廃車から取り外されたLIBのリユースの取り組みも並行して進めている.

近年,SDGs(Sustainable Development Goals),ESG(Environment, Social, Governance),更には脱炭素という言葉が盛んに聞かれるようになってきた.一方で,リサイクルの業界では,「都市鉱山」として,使用済製品に含まれる貴重な金属類を有効利用するための取り組みが以前から数多く行われてきた.当社でも,そのままでは廃棄されてしまう金属類を再び資源循環のループにのせる仕組みを作り,リサイクルによって回収した貴金属原料を高品質な貴金属材料に加工することで,工程発生スクラップを少なくし歩留まり向上に寄与している.更に,貴金属をはじめとした各種金属のリサイクル技術においては,近年になり顕在化してきた省資源,環境規制,脱炭素化といった問題に対して取り組むことが重要な課題となってきている.当社は,産業界における持続可能な貴金属利用を実現できるよう,貴金属の資源循環を担う一員として貢献していきたい.