2014 年 100 巻 1 号 p. 71-81

2014 年 100 巻 1 号 p. 71-81

The history of construction of thick plate mills in Japan and trends in the development of rolling technology (gauge control, plan view control, and crown control) during the 100 year history of plate technology in this country are discussed in outline, and the Thermo Mechanical Control Process (TMCP) is reviewed.

In 1901, the blast furnace at the state-owned Yawata Steel Works was blown-in and the medium gauge plate mill was started up, followed by startup of a 3-high rolling mill in 1905. Today, Japan has an annual thick plate production capacity of more than 10 million tons. Various important technical advances have also been achieved over the years, including gauge control, plan view pattern control, and crown control. The Thermo Mechanical Control Process was applied to controlled rolling for the first time in the 1960s, and accelerated cooling was applied in the 1980s. These technologies first reached full maturity in Japan and are now global technologies. The heat-treatment on-line process was also developed and continues to be a world-leading technology.

1980年春,日本鋼管(現 JFEスチール)福山・厚板工場のホットレベラーから圧延機を見ると,冬でもないのにもうもうと立上がる水煙で視界が遮られ,何も見えない状況であった。180度振り返って冷却床を見ると,通常圧延された赤熱鋼板の横で圧延後水冷された黒い鋼板が,温度低下とともにまるで生き物のようにゆっくりとその形を変え,歪んでいくところであった。現場の作業者からは歪み発生機とまで揶揄された世界初の“オンライン加速冷却装置「OLAC」”の稼動直前の状況であった。種々の調整・改良を経て,その年の8月に商用稼動が始まると,わずか数年間で日本各社において,それぞれの加速冷却装置が稼動し,日本が世界をリードする加工熱処理の幕があけたわけである。加工熱処理はThermo Mechanical Control Processを略してTMCPと称し,日本が名づけ世界標準の技術にしたとことは,われわれ厚板技術者として大きな誇りである。

今回,厚板技術の100年ということで,その工場建設の歴史と圧延制御技術(板厚,平面形状およびクラウン制御)の開発の流れを概説したうえで,筆者が入社以来,携わってきた加工熱処理技術について,制御圧延,加速冷却,そしてオンライン熱処理技術の進歩について,レビューすることとする。

なお,本レビューでは圧延法や加速冷却設備など各社でネーミングされたものをそのまま使用している。一般化した名称では開発者の思いとその中身が十分に区別・表現しきれないことをご理解いただき容赦されたい。

2012年に日本の技術の粋を結集して,自立式鉄塔としては世界最高の東京スカイツリーが完成したのは記憶に新しいところである。「東京スカイツリー」はそのほとんどが厚板素材を鋼管にしたもので最大厚100mm・最大径2300mmにおよびその使用量は約41,000トンである。鉄鋼材料的視点から,「エッフェル塔」および「東京タワー」との比較をFig.11)に示す。1889年完成の「エッフェル塔」から「東京タワー」を経て123年後の東京スカイツリーに至る間に錬鉄,軟鋼そして高張力鋼管へと変化し,強度も格段に上昇している。しかも高強度であるにもかかわらずリベットから溶接構造になっていることは注目に値する。これを実現した材料の製造技術は戦後の製鋼・精錬および鋳造技術と厚板の熱処理および加工熱処理技術の進歩である。これらのことを踏まえて,わが国の厚板工場の歴史を紐解いていくこととする。

Comparison of towers. (Online version in color.)

厚板工場建設の歴史は2001年2月発刊の「わが国における厚板技術史」2)に詳しく記載されているので参照されたい。この技術史は単なる時系列的な技術解説ではなく,工場建設,圧延技術および加工熱処理技術開発などの実態を物語り調にまとめたものである。先駆者たちの建設・開発に対する熱い思いをぜひ感じ取って,これからの大競争時代に挑む技術者・研究者の糧としてほしいものである。

1901年に官営八幡製鉄所の高炉が火入れされ,第1中板工場が稼動,さらに1905年には3重式圧延機を有する第1厚板工場が稼動した。そして,わが国鉄鋼業が急速に発展した1930年代後半には,上記工場に加え,八幡製鉄・第2厚板,日本鋼管・鶴見,川崎製鉄・葺合,尼崎製鋼・尼崎で厚板工場が稼動していた。さらに1941年には,日本海軍の戦艦,航空母艦用極厚広幅アーマプレート製造を目的に日本製鋼所に当時世界最大のロール胴長5300mmの4重式圧延機が稼動した。

その後,第2次世界大戦を経て,老朽・陳腐化した厚板ミルの休止に代わって,1968~1970年には,現在も稼動している新日鉄・君津,名古屋,日本鋼管・福山,神戸製鋼・加古川,住友金属・鹿島にロール胴長4700~4830mmの圧延機を有する厚板工場が稼動した。これらは,それぞれが工場スペースの制約を受けつつも,欧米の模倣から脱却した日本オリジナルの場内物流を考慮したレイアウトとなっている。

1976~1977年には川崎製鉄・水島,日本鋼管・京浜,新日鉄・大分にロール胴長5500mmを有する厚板工場が稼動した。これらは,直線的レイアウト,コンピューター活用による自動化,高生産性を特長とする最新鋭ジャンボミルであった。

わが国の厚板生産量推移と厚板工場稼動・休止をFig.2(文献2)に加筆)に示す。戦後の低迷期を経て,造船ブームとソ連向けラインパイプ需要に支えられ,1974年には1759万tのピークを記録するが,1973年のオイルショックの後遺症等により,減産を続け1977年からの10年間に,広畑,水島第1,千葉そして和歌山の工場が休止し,1000万t以下の生産量が継続した。21世紀に入り,しばらくして,中国の経済発展を機に再び厚板隆盛期を迎えることになる。しかしながら,これら世界をリードしてきた日本の厚板ミルも,至近はリーマンショック影響を経て,韓国・中国の最新鋭ミルの稼動と造船不況により,2012年の中山製鋼の厚板工場休止からもわかるように,量から質への転換が必要となっている。

History of plate mill production.

Fig.33)に圧延制御技術発展の重要技術を時系列に示す。1970年代前半にプロセスコンピューターの導入による圧下パターン制御,次に,各種センサーデータの重回帰と圧延理論に基づく各種モデル開発と学習制御の確立がなされた。さらに1970年代後半には電動スクリューAGCから高応答の油圧AGCへの転換が進み,その応答性を活用したロックオンAGCが適用されて,バー内荷重変動による板厚のばらつきは著しく低減した。また,計算機を用いた高精度ゲージメータモデルに基づく絶対値AGCも導入され4,5),目標板厚に対する偏差が改善された。これに加えて,1980年代後半以降,仕上げミル直近にγ線板厚計が設置されるようになり6),これを活用したモニターAGC,フィードフォワードAGCおよびモデル学習により,モデル誤差の影響も極小化して,Fig.4に示すような高度な制御技術システムが確立されている7)。また,この板厚制御技術を応用し,板厚を長手方向で連続的に変化させたLP(Longitudinally Profiled)鋼板も開発されている8)。さらに,AGCの油圧源を近接化する直動化も,応答性向上に貢献した。これらの技術開発による板厚精度の推移の例をFig.53)に示す。

History of rolling control technology.3)

Plate rolling control system.7)

Example of change in accuracy of thickness.3)

平面形状制御で特筆すべきは,1980年前後の矩形に圧延する「MAS圧延」9)あるいは「DBR」10)と称される圧延法の開発実用化である。単純に圧延すると圧延比や幅出し比により,先尾端および側面が太鼓状や鼓状になる。これに対し,上記の圧延法は,Fig.6に示すように成形圧延および幅出し圧延最終パスで先尾端をテーパ圧延により厚くしておき,90°ターンしてからの次圧延で矩形にしようというものものである。この技術は,平面形状予測モデルから不良形状を予測し,体積一定則に基づき適正な板厚差を付与することにより達成される。さらに,幅長計やエッジャー導入とAWCの組合せにより,その精度が向上していった。

MAS rolling method.9)

高寸法精度圧延技術に関して,形状制御ミルのアクチュエーターとして1985年に強力ベンダー+ロングロールシフト11),1991年にショートロールシフトおよびペアクロスミル12)が導入された(Fig.7)。ベンダーとは,ロール両端軸部にベンディング力を加え,ロール撓みを補償することにより,板クラウンを制御する方法である。ただし,厚板はHOTに比べ広幅ゆえに,ベンダー単独ではその制御に限度がある。ワークロールシフトは上下のワークロールをパス間ごとに逆方向にシフトさせ,ワークロールとバックアップロールの接触領域を変化させ,ワークロールの撓みを補償するものである。先に述べたベンダーと組合せて適用され,Fig.811)に示すようにクラウン制御範囲が広いことが特長である。また,1mにも及ぶロングシフトはロール磨耗分散効果もあり,圧延幅順に制約されないスケジュールフリーにも大きく寄与している11)。ショートロールシフトミルでは,ワークロール形状を3次曲線または三角関数曲線にすることでクラウン制御能力を高めている。ペアクロス方式は,上下のワークロールとバックアップロールを圧延方向に対して,ペアでクロスさせることにより,等価クラウン量を制御する方法であり,圧延幅によらず制御能力が高いことが特長である(Fig.912))。

Schematic illustration of Crown control mill. (Online version in color.)

Control range of crown obtained by calculation.11)

Comparison of plate crown between pair cross and conventional mill.12)

1990年代の圧延技術について見てみると,先の技術を実用化に当って種々のモデルレベルアップによる造り込みなどが主であったと言える。その他ハード的に大きな物としてミルモーターの交流化がある。モーターの直流から交流への転換メリットは,①デジタル制御による制御応答性の向上(Fig.1013)),②容量増加による圧延パス減(①&②による能率の向上),③整流子フリー化による保守性の向上などがある。

Comparison of step response and impact drop between DC and AC mill.13)

圧延技術ではないが,圧延・加速冷却起因の平坦度と残留応力を機械的に制御する手段として,1999年に5000t級の強力なコールドレベラーが実用化され14),日本の各ミルで展開されるようになった。このような強力レベラーは単に高荷重で矯正できるのみならず,矯正中のロールおよびハウジングの撓みを補正できるよう油圧シリンダーやウェッジが複数個配置され,幅方向にも均一に残留応力が制御でき(Fig.1114)),特に,条切りや船舶のスリットスロット切断後の変形抑制には有効である。

Effect of bending control on residual stress.14)

なお,2000年に入ってからの韓中新設ミルはほとんどが4500~5000mm幅でベンダー+ショートロールシフト圧延機,エッジャー,撓み補正レベラーが標準になっており,オプションとして直近γ線板厚計も装備されていることから,その潜在能力は高い。今後その機能が発揮されていくと予想され,日本ミルも激化する競争の中で更なる開発を進めていくことが必要である。

鋼は化学組成と加工および加熱&冷却の熱サイクルにより様々な組織に変化し,その機械的性質も変化する。厚板製造においては圧延加工とオンライン加速冷却&加熱により,細粒化などのミクロ組織制御や集合組織制御も可能であり,高強度と高靭性,高溶接性による構造物の安全性能向上に大きな役割を果たす。こうした組織制御をオンラインプロセスで可能にしたのが,制御圧延と加速冷却をオンラインで組合せた加工熱処理である。加工熱処理については,多くのレビューがあるが,その歴史や組織・材質については,小指の「制御圧延・制御冷却」15)に詳しく解説されているので参照されたい。

Fig.12にはオンライン冷却・加熱設備列の例を示す。また,Fig.13には,これら種々のプロセスと組織・強化機構の関連を示す(文献16)に加筆)。Fig.1417)に通常圧延,制御圧延および加速冷却の組織変化の例を比較して示す。制御圧延において,スラブ加熱段階では低温加熱とし,オーステナイト単相の粒成長を抑制する,圧延前半は再結晶温度域となるため再結晶による等軸細粒化を進行させ,後半は未再結晶温度域となるために伸張化を進行させ,粒内にその後の変態核生成サイトとなる変形帯を導入し,フェライトの微細化を図る18,19,20)。この制御圧延に加速冷却を組合せると,オーステナイトが過冷されるため,フェライト低温変態効果(変態核の増加および粒成長の抑制)によるさらなる細粒化,焼入れ効果によるパーライトからベイナイト変態への移行メカニズムが加わる。さらには,NbやTi,Vなどの析出硬化元素を含む場合は,水冷途中停止後の空冷中に析出が生じ,析出強化も寄与するために,合金元素を多量添加することなく,強度の確保が可能である。したがって,溶接性の向上が必要な場合は,加速冷却が必須のプロセスとなる。このような加工熱処理において,とくにNbはスラブ加熱時の粒成長抑制,再結晶/未再結晶遷移温度の上昇,焼入れ性向上および析出強化の機能があり極めて有用な元素である21)。

Layout of TMCP facilities. (Online version in color.)

Effect of advanced manufacturing process on microstructure and strength of steel.

Schematic diagram of microstructure change during TMCP process.17) (Online version in color.)

制御圧延の歴史は古く,1900年代初期には欧州で実施されていたようであるが,日本で普及・発展したのは1960年代である。これはトランス・アラスカ・パイプライン・システムから,寒冷地で使用される低温靭性の優れた高張力のラインパイプを大量受注したことによる。その仕様は,板厚0.5インチ近傍,外径48インチ,API規格X60-X65,シャルピー試験温度−10°Cで衝撃値50ft・lbsであり,当時としては,極めて厳しいものであった。鋼材量50万トンの大プロジェクトであったことから,各社で競うように研究開発が行われ,微量Nb添加系の成分設計がなされた。そして,これらの開発成果を受け,1972年には,鉄と鋼に「非調質高張力鋼の研究と開発」として特集号22)が刊行されている。

さらに,この延長線上のプロセスとして,1970年代後半には,オンライン2回加熱・2回圧延により変態を活用し結晶細粒化を図った「SHT法」23)も提案された。ただし,省エネルギー・省プロセスとは逆行することから現在は制御冷却に代替されている。また,オーステナイト域だけでなく,オーステナイト+フェライトの2相領域まで拡大した2相域制御圧延法は24,25),低能率・高圧延負荷の問題はあるものの,ラインパイプの脆性破壊対応の落重試験要求に対しては有効とされている。

制御圧延鋼ではミクロ組織の細粒化だけでなく集合組織が発達し,機械的性質および音響異方性の原因となる26)。最近では,厚板ミルのハイパワー化や,モーターの直流から交流化への更新が進み,低温かつ強圧下圧延によるミクロ組織+集合組織を含めた組織制御範囲が拡大している。また,制御圧延におけるプロセス上の欠点である鋼板温度調整のための待機時間を短縮するため,圧延機直近のサイドガイドに強冷却設備を併設したプロセス「Super-CR」も開発・実機化されている27)。この新プロセスは材質の制御にも適用でき,既存の加速冷却との組合せにより,2段冷却といった従来にない材質制御も可能となる。

4・3 加速冷却プロセス加速冷却は鋼材の強度,靭性および溶接性をオンラインで向上させる材質制御技術である。当初は圧延後に室温まで水冷する直接焼入れの検討が先行していたが,自己焼戻しを狙った水冷を途中で停止する加速冷却プロセスへ移行していった。この加速冷却は制御圧延との組合せにより,靭性を損なわず強度上昇が可能であることから28),1980年代に日本で開花し,世界的な技術となった。現在では,直接焼入れも可能な高級厚鋼板製造の標準設備として世界中に普及している。日本で開花した理由として,2章で述べた高度成長期の工場稼動に伴う設備技術の進歩と制御圧延を実用化した材質造りこみ技術の融合によるものと言え,以降も世界をリードし続けていることは特筆すべきことである。

鋼材の加速冷却は粒成長の抑制と焼入れ効果があり29,30,31),合金元素の削減と同時に様々な組織と強度を得ることができる。以下に加速冷却設備について記述する。

Table 1に代表的な加速冷却設備の仕様を示す32,33,34,35)。設置位置について当初は他設備との制約や基本思想の違いによってホットレベラーの前,あるいは後ろに二分された。主流は冷却開始温度の自由度が高く,材質制御がしやすいレベラー前の配置であったが,歪の観点から水冷前の板の平坦度を確保することが重要であるとの認識のもと,至近は加速冷却の前にプレレベラーが増設されるようになった。ここで,加速冷却設備にとって重要なことは,①板全面の均一冷却,②水冷開始&停止温度の高精度制御,③冷却速度の制御であると考えられる。特に均一冷却は厚板のように幅が広く板厚が厚いものは自ずとその制御が難しくなる。まず幅方向の均一性については,下面では問題とならない上面の排水性がある。上面に溜まった水は主に幅方向に逃げ落ちていくために幅端部が中央部に比べ過冷却される問題がある。特に低冷却速度の場合には,幅中央~端部の温度差が大きくなるので,エッジマスキング36)や幅方向水量クラウン37)などの工夫が必要となり,その制御モデルのレベルアップが重要である38)。次に上下面の冷却非対称性の問題に移る。重力の関係から上下で同方式・同ノズルで同一流量で冷却しても対称冷却とはならない。このため上下非対称ノズル39)の採用や上下水量比あるいは鋼板からの距離を変えるなどの方策が講じられている。このように様々な方式の第1世代の加速冷却が世に出てから四半世紀が経過し,均一冷却追求のための更新または改造がなされている。

1998年に登場した「Super-OLAC」40)は第2世代の加速冷却であり,全面核沸騰での冷却を志向したものである。鋼材を水冷した場合の伝熱現象,沸騰には,①鋼材に直接冷却水が接触し,気泡が発生して熱が伝達される核沸騰と,②鋼材と冷却水の間に蒸気の膜が形成されてその蒸気膜を通して熱が伝達される膜沸騰がある41)。当然,前者の方が冷却能力が高い。従来の冷却方式では,冷却開始時は,鋼板温度が高いために,膜沸騰状態で冷却が進行するが,表面温度が下がってくると,蒸気膜が不安定になり,局所的に生じる核沸騰が支配的になってくる。この膜沸騰と核沸騰が共存する遷移沸騰領域では高温部より低温部の冷却能が高いために鋼板の温度むらが拡大することになる(Fig.15)。従来の冷却では,特に上面が滞留水の影響でノズル直下では核沸騰でもその周囲は膜沸騰となりやすく,不均一冷却ゆえの問題があった。「Super-OLAC」は水量と水流の工夫により上下面ともに全面核沸騰状態での冷却を可能としたものであり,均一冷却と理論限界相当の高冷却速度を実現したものである(Fig.1640))。

Nucleate boiling - film boiling transition behavior.

Cooling rate of Super-OLAC.40)

Fig.17に1980年稼動時の「OLAC」28)と「Super-OLAC」の操業中の状況を比較して示す。「OLAC」はもうもうと水煙が立ち昇っているのに対し,「Super-OLAC」は入り側では赤熱で,出側では灰色まで冷却されているにもかかわらず水煙が全く認められない。後者は先に述べた全面核沸騰冷却が達成されていることがわかる。同じ加速冷却装置ではあるものの,約20年で格段に進歩しており,このような弛まざる研究開発が,わが国の厚板の競争力の原動力となっていることが伺える。

Cooling operation state of a) OLAC and b) Super-OLAC.

Fig.18には,他のタイプの加速冷却装置の写真を示す32,33)。至近,強冷却から緩冷却まで網羅しようという改造がなされている。「CLC-μ」は低流量でも均一冷却できるノズルを開発し,流量を調整することにより広範な冷却速度の選択を実現している42)。「KCL」は一斉冷却も可能な長い冷却ゾーンが特徴であり,4種類の異なるノズルを配備しており,ノズルそれぞれの流量は固定である。これら異なるノズルの組合せを変化させることにより所望の冷却速度での冷却を実現している43)。また,「DAC-n」も冷却停止温度精度高める改造がされている34)。このように日本の各ミルは直接焼入れも可能な異なる思想・方式の加速冷却第2世代設備で世界をリードしようとしている。なお,韓国でも2003および2010年に「MULPIC」が導入され,冷却能の向上と制御モデルのレベルアップが実現されているようである。ただし,日韓ともに戦略設備ゆえに詳細は公表されておらず,中国を含めた新設備に裏打ちされたオンラインでの高級鋼製造の主導権争いが注目される。

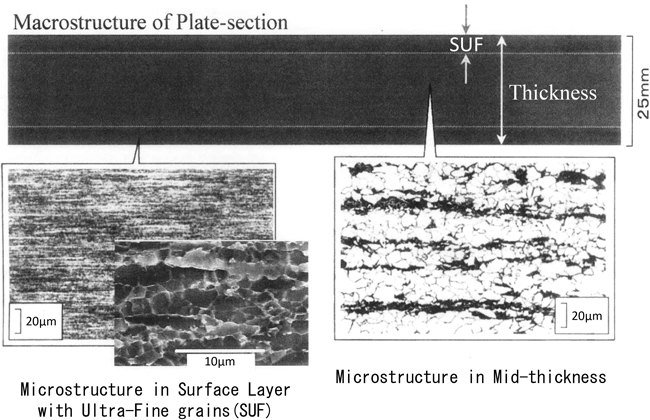

4・4 オンライン熱処理プロセスこの制御圧延−加速冷却プロセスにオンライン加熱を加えると,組織制御の幅がさらに拡大する。その例として,圧延途中に加速冷却を実施し,表層をのみを平均粒径2μm以下の微細組織にするSUF鋼製造プロセスが挙げられる(Fig.1944))。これは水冷により表層近傍のみを変態させ,その後の自己復熱中に圧下を加えると,恒温中の圧下より再結晶による表層近傍のフェライト組織が超細粒化する現象を活用したものである。SUF鋼は脆性き裂の伝播に対して塑性変形を伴うシアリップが形成されるためにアレスト性能に優れ,造船用鋼として実績がある45)。

Microstructure of SUF steel.44)

もう一つの例は,2000年代になって実用化されたオンラインで加速冷却後加熱処理するプロセス(「HOP」:Heat treatment On-line Process)46)であり,加速冷却設備での高性能鋼製造をさらに発展させたものである。その方式は,電磁コイルによって鋼板に誘導電流を流して,電流の発熱で加熱を行うものである。その特長は,超短納期と量産化が可能な圧延と同期化した完全オンライン熱処理に加えて,加速冷却との組合せにより相変態と析出の自在制御による新たな組織制御の可能性を一層拡大させたことである。一般的な制御圧延−加速冷却後に先述の「HOP」による加熱を付加するものであるが,鍵となるのはオフライン加熱では不可能なFig.13(k)のような任意の温度からの加熱開始ができることである。

この活用例として低YRの耐震建築用高強度鋼板47)や高強度耐震ラインパイプ48,49)がある。低YR化には,軟質相と硬質相から成る複相組織制御が有効であるが,高強度鋼では軟質相としてフェライトを活用しにくく,低YR化が難しい。「HOP」を用いたプロセスでは,マトリクスである軟質相を比較的硬質なベイニティックフェライトとし,硬質第2相をさらに硬質の島状マルテンサイト:M-A(Martensite-Austenite Constituents)とする方法である。制御圧延,加速冷却および加熱処理による一連の製造過程におけるミクロ組織制御の考え方を,模式的にFig.2048)に示す。ベイナイト変態温度域で加速冷却停止し,次に,Ac1以下のオンライン加熱過程で,過飽和Cの未変態オーステナイト中への濃縮を図る。その結果,冷却過程で,Cが十分に濃縮している未変態オーステナイトを微細なM-Aに変態させる。これにより最終的に,グラニュラーなベイニティックフェライト中にM-A がランダムに分散した複相組織が得られる。高強度で低YRの上記組織を得るには未変態オーステナイトが存在するベイナイト域での冷却途中停止が必須であり,オンライン加熱処理によりはじめて実現できる。なお,M-Aは硬質で脆弱であることから靭性を低下させる有害組織であると考えられているが50,51)。その分率52),形状53)および寸法54)を制御し,また,M-A/マトリクス界面の特性自体を変化させれば55),靭性劣化を十分に抑制することが可能性である。

Schematic illustration of microstructure change in the reheat treatment for dual phase microstructural control.48) (Online version in color.)

紙面数制約の都合で省略するが,加工熱処理の重要技術である直接焼入れおよび溶接熱影響部の靭性確保の詳細については,一連の西山記念技術講座を参照されたい56,57)。

Fig.21(文献58)に加筆)にオンライン加速冷却および加熱処理設備の変遷を示す。今後はこのような冷却と加熱,さらには圧延による加工を自在に組合せて材質を制御する新しい加工熱処理の発展が期待され,キーワードは全長・全幅・上下面の均一性とオンライン一貫処理であり,メタラジーの深化ともに,日本から発信され続けていくことを期待する。

History of development of TMCP equipment.

最後に,厚板関連の大河内賞受賞暦を下記に示す。

昭和51年・厚板製造における自動操業技術の確立,53年・特殊加工熱処理法による高靭性低温用鋼の製造方法の開発,54年・厚板圧延における新平面形状制御法(MAS圧延法)の開発,56年・高級厚鋼板製造におけるオンライン制御冷却法(OLAC)の開発。62年・鋳込圧延クラッド鋼製造技術の開発,平成3年・耐震性能に優れた建築構造用厚肉高張力鋼の製造技術の開発,5年・サンドイッチ型組立スラブを用いた高性能「圧延クラッド鋼板」の製造技術の開発,14年・限界冷却速度によるオンライン加速冷却技術の開発と厚鋼板・形鋼・熱延鋼帯への適用・工業化,19年・大型コンテナ船用高強度鋼板の開発と新規船体構造設計,23年・超低スパッタ正極性炭酸ガスアーク溶接技術。

このように,自動化,圧延技術,加工熱処理,加速冷却設備,クラッド鋼製造技術,加工熱処理による商品,そして最新は利用技術と幾多に変遷しているが,連綿と厚板の技術開発が引き継がれていることは間違いない。これら諸先輩の奮闘と成果に敬意を表するとともに,次なる世代の努力と躍進に期待するものである。