2014 Volume 100 Issue 10 Pages 1339-1346

2014 Volume 100 Issue 10 Pages 1339-1346

This study develops an eddy current testing probe whose signals due to a surface breaking crack appearing in a ferromagnetic material exhibit clear change with respect to the depth of the crack. Experimental verifications are conducted using a type 430 ferritic stainless plate specimen with five artificial slits whose depths are 1, 3, 5, 10, and 15 mm. Although exciting frequencies adopted were 25, 50 and 100 kHz, there is clear difference between signals due to the 10 mm deep slit and those due to the 15 mm deep one. Subsequent finite element simulations are conducted to discuss the physical background of the difference on the basis of the reciprocity theorem and electromagnetic fields.

渦電流探傷法は電磁誘導現象を利用した非破壊検査手法であり,外部磁場変動により検査対象に誘導された渦電流の流路がきずの存在により変化しうることから,渦電流が作り出す磁場を測定することできずの検出と評価を行うというものである。電磁誘導現象を用いているため原理的に検査対象は導電性材料に限定されるという制限はあるものの,対象に非接触で検査が可能,高速な探傷速度,そして構造健全性に特に大きな影響を与える開口割れを高感度で検出可能等の実用上優れた特徴を有している。その一方,効率的な検査および保全活動のためにはきずの検出と同時にきずの評価も行えることが強く望まれるのだが,誘導された渦電流が表皮効果により検査対象表層部に集中するために,渦電流探傷法は開口割れの検出は容易であるものの,探傷信号から割れの深さを定量的に評価することは困難であるという問題がある。

このような問題を解決するため,きずの形状と渦電流探傷信号の相関についての理論的な考察1,2)も含む数多くの研究開発が行われてきた。きず信号を高精度に再現しうる数値解析技術を用いた数値逆問題解析技術の適用については特に多くの成功報告があり,数mm程度の深さの開口きずであれば境界形状を定量的に評価することも可能であるとされている3,4,5)。しかしながら,従来渦電流探傷信号からのきず深さ評価に関する報告は非磁性材料を対象としたものが大半であり,磁性材料を対象として検討を行った例は極めて少ない。これは主として,被検査対象が磁性を有することによって,表層部への渦電流の集中の度合いが増し,上述の問題がより顕著となるためである。広く一般的に用いられている鉄鋼材料の多くは磁性を有するため,対象が非磁性材料に限定されることは,実用性という観点で大きな制約条件と言わざるをえない。

一般的に渦電流の深い浸透を実現するためには低周波にて励磁を行えばよいが,低周波励磁は信号強度および空間分解能,さらには探傷速度の低下を招くため,実用上は限界がある。パルス励磁により深い渦電流の浸透を実現できるとの報告が多くなされているが6,7),パルス励磁の優位性については現状十分に説明されているとは言い難い状態であり,また装置が複雑化するという問題が伴う。その一方,励磁コイルと検出コイルの配置を工夫することで,従来の渦電流探傷法に比してはるかに深い開口割れに対してもきず深さに応じて探傷信号が明瞭に変化しうることが近年報告されている8)。当該技術において必要とされる装置は一般的な渦電流探傷法において用いられるものと同一でありつつも,従来両立しえないとされてきた高周波励磁と深い開口きずの深さ評価能を両立しうるものと期待されている。しかしながら,当該技術に関する各種検討もやはり非磁性材料を対象として行われてきており,磁性材料に対する適用性についてはこれまでに全く議論されていない。

本研究は以上の状況を鑑みて実施されたものであり,上述の高周波励磁と深い開口きずの深さ評価能を両立しうる渦電流探傷技術に基づき,磁性材料に対しても開口きずの深さ評価を可能とならしめる渦電流探傷技術の開発を目的としたものである。より具体的には,まず,先行研究8)において得られた知見に基づいて表皮深さに比して深い開口きずの深さを評価するための渦電流探傷プローブを製作し,当該プローブが非磁性材料のみならず磁性材料に発生した表面開口きずに対しても有効であるか否かの評価試験を実施する。続いて,3次元有限要素法解析により評価試験の妥当性を確認すると共に,材料の磁気特性が当該技術に及ぼす影響について考察を行う。尚,きず深さに応じた信号に変化が確認できることがきず深さ評価のためには不可欠であること,また一般的には変化の度合いが大であるほどきず深さ評価は容易となることから,本研究においてはきず深さに応じた探傷信号の変化の度合いという観点から各種評価および議論を行うものとする。

本研究において製作した渦電流探傷プローブをFig.1に示す。プローブは2体の縦置きの励磁コイルと両励磁コイル中央に配置された検出コイルからなるものであり,両励磁コイルに流れる励磁電流は同一強度かつ同相である。本プローブは先行研究において見出された,深い開口きずに対してもきず深さに応じたきず信号の変化をもたらすプローブ8)の励磁コイル数を2体とし,構造を対称化したものである。これにより,きずが存在しない場合には検出コイルの出力信号が0となるため,きず信号がより明瞭となることが期待される。きず信号に大きな影響を与える励磁コイル間隔sについては,スペーサーにより,12.5 mm,22.5 mm,32.5 mm,42.5 mmの4通りに変更させることが可能となっている。

Eddy current probe.

本プローブにより検査対象に誘導される渦電流は,きずが存在しない場合は検出コイル近傍においてはFig.1紙面垂直方向にほぼ一様に流れるものとなる。そのため,探傷時はFig.2に示すようにプローブを配置する必要があるが,検出コイルがきず中央直上に一致する,即ち図中Δとして示したスリット長手方向中央と検出コイル中心直下とのずれが0の場合,検出コイルに鎖交する磁束の総量は0となり,結果としてきず信号は0となる。検出コイルがきず端部直上,即ち|Δ|=L/2の時にきず信号は極大かつ急峻な変化を見せ,また体系の対称性のため,きずに沿ってプローブを走査させた場合の探傷信号の軌跡は位相平面上でほぼ原点に対して対称なものとなる。尚,以後の説明のため,Fig.2のようにX,Y,Z方向をそれぞれスリット直交方向,スリット長手方向,そして平板深さ方向とし,X=0,Y=0が検出コイル中心直下,Z=0が平板表面に対応するとする。

Relative positions between the probe and a slit.

検証試験は,深さ1,3,5,10,15 mmの5体の人工スリットを加工した厚さ20 mmのSUS430平板試験体と,深さ1,5,10,15,20 mmの5体の人工スリットを加工した厚さ25 mmのSUS316L平板試験体を用いて行った。スリットはいずれも放電加工により加工されたものであり,その断面形状は矩形,長さは40 mm,そして開口幅は約0.5 mmである。

試験においては,ファンクションジェネレーター(NF回路設計ブロック社製WF1973)により発生させた正弦波信号を電力増幅器(NF回路設計ブロック社製HSA4011)により増幅して励磁コイルに供給することで試験体に渦電流を誘導し,検出コイルに誘導される信号はロックインアンプ(NF回路設計ブロック社製LI5640)を用いて測定した。電力増幅器−励磁コイル間にはシャント抵抗を挿入し,シャント抵抗の電圧を励磁電流のモニタリング用およびロックインアンプの参照信号のために用いている。ロックインアンプの出力はAD変換器(キーエンス社製NR-500,NR-HA08)によりデジタル信号に変換した後,PCを用いて収集した。

測定は誘導される渦電流がスリットに直交する向きにプローブを配置し,各スリットの直上をスリットに沿って手探傷にて1次元的に走査させることで行った。リフトオフは0.5 mm,励磁周波数は25,50,100 kHzと設定した。また,従来技術に対する優位性の確認のため,一般的な渦電流探傷試験用プローブである,外径3.2 mm,内径1.2 mm,高さ0.8 mmの自己誘導絶対値型のパンケーキプローブ9)を用いた試験も併せて行った。

3・2 試験結果励磁周波数を50 kHz,コイル間隔sを32.5 mmとしたときの,SUS316L,SUS430試験体の探傷試験結果をそれぞれFig.3,4に示す。図横軸と縦軸はそれぞれ,検出コイルに誘導された探傷信号の,参照信号と同相および90度異なる位相成分である。浅いスリットからの信号は比較的単純であり,軌跡のふくらみは小さく,また|Δ|=L/2において信号が最大となる。スリットが深くなるにつれ軌跡のふくらみは大となるが,|Δ|=L/2対応するのは,両図(d)(e)に丸印で指示された軌跡の変化が急峻な箇所であり,図中矢印で示した個所は|Δ|<L/2,即ちきず端部以外の箇所で得られた信号の極大値に対応している。L/2<|Δ|においてはきず信号はきず深さによらずΔと共に急激に減衰するため,上述の軌跡のふくらみは,Δ=L/2におけるもののみならず|Δ|<L/2におけるきず信号にも,きず深さに応じた差異が生じていることを反映している。

Trajectories of signals due to the slits in the SUS316L plate specimen (exciting frequency: 50 kHz, coil distance: 32.5 mm).

Trajectories of signals due to the slits in the SUS430 plate specimen (exciting frequency: 50 kHz, coil distance: 32.5 mm).

励磁周波数50 kHzにおいては,渦電流の浸透の度合いの指標である表皮深さの値は,非磁性材料であるSUS316L材に対しては約2 mmである。磁性材料であるSUS430材に対しては表皮深さの値を定量的に議論することは困難であるが,一般的に渦電流探傷試験の数値解析において磁性材料の比透磁率として採用されているのは数10~100程度であることを踏まえると,SUS316L材に対するものの数分の1~1/10程度であると考えられる。両試験体共に,表皮深さに比してはるかに深い開口きずに対してもきず深さに応じた信号の変化が確認できる。また,表皮深さの値が大きく異なるはずであるにもかかわらず,きず深さに応じた信号の変化の様子は比較的似通ったものとなっている。

より定量的な比較のため,励磁周波数50 kHzの場合において,Δ=±L/2における信号から算出された信号位相角ときず深さとの関係をコイル間隔ごとに示したものがFig.5である。Fig.3,4に示されたように,プローブ製作・測定誤差や材料物性値の不均一性などの影響により,両信号は必ずしも原点に対して対称ではないため,ここでの位相角は位相平面上で両信号を結んだ直線と図横軸がなす角として算出した。きず深さ変化に応じた位相角の変化という観点での比較のため,縦軸の値は深さ1 mmのスリットからの信号の位相角に対する変化量を示しており,また図中conventionalとあるのは,比較のために行われた自己誘導絶対値型のパンケーキプローブを用いた試験結果である。図より,きず深さに応じた信号の変化の度合いはコイル間隔に依存すること,またコイル間隔を適切に設定することで,一般的な渦電流探傷試験に比してはるかに深い開口きずに対してもきず深さに応じた信号の変化が生じていることが確認できる。

Relation between slit depth and phase of signals (exciting frequency: 50 kHz).

励磁周波数25 kHz,100 kHzを用いて得られたSUS430試験体の探傷試験結果を同様にまとめたものがFig.6である。両図はFig.5(b)に示された励磁周波数50 kHzの場合のものと定性的に一致しており,上述の特性は特定の周波数においてのみ発現するものではないということを示した結果となっている。

Relation between slit depth and phase of signals due to the slits in the type 430 stainless steel plate specimen.

前節における評価試験の結果,Fig.1に示した渦電流探傷プローブは,非磁性材料のみならず磁性材料に対しても有効であることが確認された。またきず深さに応じたきず信号軌跡の変化の様子,および適切なコイル間隔の値には,磁性の有無による顕著な差異は確認されなかった。これらは渦電流探傷技術の磁性材料への適用性という意味では好ましいものであるが,その一方,一般的に渦電流探傷法における各種検討のために重要である表皮深さの値が大きく異なるにもかかわらず定量的な差異が小という意味で,従来知見と整合性のあるものであるとは言い難い。よって,本節において,今後当該技術を用いた磁性材料表面開口きずの定量評価技術の開発にも資するため,有限要素法解析により電磁場を評価することで,前節における試験結果の物理的背景の解明を試みることとする。

数値解析は,汎用有限要素法解析ソフトウェアComsol Multiphysicsおよびその機能追加モジュールであるAC/DC Module(共にversion 4.4)を用いて実施した。解析は材料の電磁気的特性を線形と仮定した上で周波数領域で行っており,その支配方程式は磁気ベクトルポテンシャルAを未知変数とした

| (1) |

である。ただし上式においてjは虚数単位,ωは角周波数,μとσはそれぞれ透磁率と導電率であり,Jeは励磁コイルに流れる強制電流を表している。解析における境界条件としては,励磁コイルより十分離れた解析領域最外面において

| (2) |

を課した。

有限要素法解析により解析領域内の電磁場が得られるが,相反定理に基づくと,磁性材料を対象とした渦電流探傷試験問題において検出コイルに誘導される探傷信号Vは,電場E,磁場の強さH,導電率σおよび透磁率μから

| (3) |

と計算され得る10,11)。ただしここで材料物性値の上付きのfとuは,それぞれきずが存在する場合と存在しない場合の値を意味するものである。本研究においてはスリットを対象としているため,前者は空気の値に,後者は平板の値と同一である。また,Epu,Hpuはそれぞれ材料中にきずが存在しない場合に検出コイルに仮想的に励磁電流Ipを流したときの電場と磁場の強さである。上式においてEpu,Hpuはきずによらず一定であることから,きず信号の差異の度合いは,Epu,Hpuが大である領域におけるE,Hの差異の程度をもって議論され得るといえる。以上の考察に基づき,前節において得られた試験結果,より具体的には表皮深さに比してはるかに深いきずに対しても有意なきず信号の変化が確認でき,かつその度合いの材料物性値依存性が比較的小であることの妥当性検証を行った。検証は,Fig.5,6における議論において用いた|Δ|=L/2の信号について行った後,Fig.3,4(d)(e)において矢印で示した信号の軌跡のふくらみの要因である,|Δ|<L/2のものについて行うこととする。尚,解析においては平板の導電率は1.35 MS/mとしたが,比透磁率については一定値とみなすことは困難であるため,1~100の範囲での複数値について評価を行った。

4・2 電磁場分布に基づく信号評価比透磁率を10,そして励磁周波数を50 kHzとした場合に,検出コイル断面での電流密度が1 A/m2となるように励磁電流Ipを与えることで得られたEpu,Hpuの分布の様子をFig.7に示す。Epuのx方向成分,Hpuのy方向成分は検出コイルの巻き線部下部で,Hpuのz方向成分は検出コイル中心軸直下で値が大であること,いずれも試験体深部方向および検出コイルからの距離と共に急激に減衰していることが確認できる。Epu,Hpuはきずが存在しない時の電磁場であるため,これら以外の電磁場成分は全て0であり,よって式(3)に基づくきず信号計算の際,考慮すべきE,Hの成分は,Eのx方向成分と,Hのyおよびz方向成分のみとなる。また,比透磁率と励磁周波数によるEpu,Hpuの最大値の変化の様子を示したものがFig.8である。対象の磁性による値の変化は最大でも1桁程度であること,また磁場の強さについては特に励磁周波数による変化の度合いは小であることが確認できる。

The distribution of Epu, Hpu along plate cross section (relative permeability of the plate: 10, exciting frequency: 50 kHz).

Effect of the relative permeability of the plate and exciting frequency on the maxima of unflaw electromagnetic fields.

続いて,Δ=L/2=20 mmの場合において,比透磁率,励磁周波数をがそれぞれ10,50 kHzとしたときの,深さが10,15 mmの2体の矩形スリット内の電磁場,即ち式(3)におけるE,Hの大きさの差異の様子をFig.9,10に示す。スリットの長さと開口幅は前節の試験において用いられたものと同じく40 mm,0.5 mmであり,またEpu,Hpuの値は表層かつ検出コイル近傍で大であることを踏まえて,図には平板表面から深さ0.1 mmにおける値を0≦Y≦5 mmの範囲で示した。コイル間隔を12.5 mmとした時の解析結果であるFig.9では,いずれの成分にもスリット深さ10 mmと15 mmの電磁場に有意な差異は確認できない。一方,コイル間隔を32.5 mmとした時の解析結果であるFig.10では,Hのy方向成分以外にはスリット深さに起因する差異が生じていることが確認できる。コイル間隔を大とすることによりきず領域内部の電場にきず深さに応じた差異が生じうることは非磁性材料を対象とした従来研究8)において得られた知見と一致するものであるが,電場のみならず磁場も同様の変化が生じていることは,Fig.7,8の値からは式(3)右辺第1,2項は同程度と概算されることと併せると,前節における評価試験結果の妥当性,即ち当該技術が磁性材料に発生した表面開口きずの深さ評価に対しても有効であることを強く支持するものであるということができる。

Electromagnetic fields at the opening of slits (coil distance: 12.5 mm, relative permeability of the plate: 10, exciting frequency: 50 kHz).

Electromagnetic fields at the opening of slits (coil distance: 32.5 mm, relative permeability of the plate: 10, exciting frequency: 50 kHz).

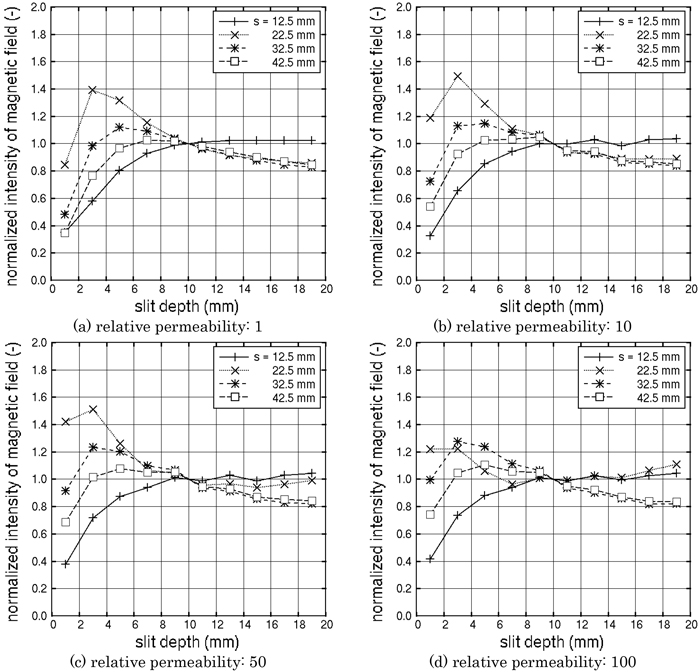

Fig.7に示されたEpu,Hpuの分布より,Y=2.5 mm,Z=−0.1 mmにおける電場のX方向成分絶対値と,Y=0.1 mm,Z=−0.1 mmにおける磁場の強さのZ方向成分絶対値がきず信号への寄与が大と判断される。対象の磁性およびコイル間隔がきず信号の変化に及ぼす影響に関する更なる議論のため,これらが|Δ|=L/2の時にスリット深さにより変化する様子を示したものがFig.11,12である。変化の度合いの定量的な比較のために図では深さ10 mmのスリットの電磁場の値で規格化して示しているが,コイル間隔が12.5 mmの場合はいずれの条件においても深さスリット深さ10 mm以上の場合電磁場に有意な差異が生じていないことを確認できる。また,深いきずに対する変化の度合いはコイル間隔によるところが大きく,磁性による差異は比較的小である。本解析において考慮した比透磁率の範囲を考慮すると,これは磁性材料一般に対する本技術の有効性を強く示唆するものと考えられる。さらに,電磁場の変化の度合いについては,コイル間隔22.5 mmもしくは32.5 mmが比較的大であるが,コイル間隔をより大とすると低下する傾向も確認できる。これは最適なコイル間隔の値が存在するという実験的事実と整合するものである。

Relation between the depth of a slit and the amplitude of the x-component of E at Y = 2.5 mm and Z = –0.1 mm.

Relation between the depth of a slit and the amplitude of the z-component of H at Y = 0.1 mm and Z = –0.1 mm.

以上および前節のFig.5,6に関する議論においては,プローブときずの位置関係が明瞭であることから,|Δ|=L/2にて得られる信号を用いた。しかしながら,上述のように信号の軌跡にふくらみが生じていることは,実際には|Δ|=L/2の箇所のみならず,|Δ|≦L/2の比較的広い範囲でもきず深さに応じた信号の変化が生じていることを示唆している。その確認のため,コイル間隔が32.5 mm,励磁周波数50 kHzの場合において,Δ=5,10,15 mmのときのスリット深さと電磁場との関係を評価したものがFig.13である。磁場の強さについてはFig.11,12と同様にY=0.1 mm,Z=−0.1 mmにおけるZ方向成分絶対値を示したが,電場については,Epuが回転対称であることおよび式(3)の積分領域がスリット内部であることを踏まえ,Y=2.5 mm,Z=−0.1 mmにおけるX方向成分とY=−2.5 mm,Z=−0.1 mmにおけるX方向成分の差分値の絶対値を示している。また,いずれの値もやはり深さ10 mmのスリットからの値で規格化して示した。Δ=15 mmの場合の結果はFig.11,12(b)にあるものと比較的似通っているが,これは前段の議論がΔ=20 mmについてのものだったことを踏まえると,妥当な結果であると考えられる。一方,Δ=5,10 mmの場合はスリット深さが小である場合には値が小さく,概ねスリット深さと共に増加していることが確認できる。これらは,Fig.3,4(d)(e)に矢印で示した極大値が,スリットが浅い場合には明瞭ではないこと,また変化の様子が比較的単調でありΔ=L/2における信号のような位相角の顕著な変化が見られないことと合致しており,やはり3・2節に示した試験結果の妥当性を支持するものと言える。

Relation between the depth of a slit and electromagnetic fields when the detector is above the slit.

一般鋼材に発生した開口割れの深さ評価技術の開発に資することを目的として,対象となる材料が磁性を有する場合でも,きず深さに応じてきず信号が明瞭に変化する渦電流探傷技術の開発を行った。オーステナイト系ステンレス平板試験体とフェライト系ステンレス平板試験体を用いた検証試験の結果,対象の磁性の有無によらず,当該技術は有効であることが確認された。当該技術の特性に関する議論のためには,時間変動電磁場における1次元的な近似に基づく表皮深さでは不十分であり,詳細な電磁場解析が必要であったが,3次元有限要素法解析および相反定理に基づく評価の結果は,検証試験の妥当性を確認する共に,磁性の不均一性に起因する雑音の克服という課題はあるものの,一般的な磁性鋼材に対してはその磁性の度合いによらず当該技術は有効であることを強く示唆するものであった。

本研究の実施に当たりましては,社団法人日本鉄鋼協会鉄鋼研究振興助成および東日本大震災により被災した地域の鉄鋼基礎研究再興のための支援助成を受けました。深く感謝いたします。