2014 年 100 巻 2 号 p. 270-276

2014 年 100 巻 2 号 p. 270-276

Quantifying gas permeability of softening sinter layer was studied with the aim of increasing the precision of gas permeability in cohesive zone.

In this study, the effect of liquid in packed bed on gas permeability was evaluated by a cold model experiment, which simulated sinter melting behavior by using sponge ball absorbed glycerin solution. As a result, gas permeability of packed bed with liquid was expressed by formula (a), based on Sugiyama’s formula.

Formula (a) was adapted to actual softening sinter experiment result, and was confirmed to be good agreement.

近年,世界的な製鉄需要の増加に伴い,製鉄原料炭の価格が高騰している。また,鉄鋼業はCO2多量排出産業であり,地球温暖化防止の観点からCO2削減が必要である。そのため高炉におけるコークス使用量の低減およびCO2排出量の低減技術として低コークス比操業技術の確立が求められている。

低コークス比操業時には炉内の通気性に重要な役割を果たすコークス量が相対的に減少するため,炉内圧力損失増加1),還元反応の停滞および融着帯肥大化2,3)などが生じる。特に鉱石が軟化し鉱石層の通気抵抗が上昇する融着帯における通気性悪化は顕著である。そのため低コークス比操業においては,融着帯の通気抵抗を定量的に把握し,その低減を図ることが重要となる。

ここで,融着帯の通気性改善を達成する手段として鉱石層へのコークス混合技術がある。高炉内の鉱石の還元軟化挙動をシミュレートする荷重軟化試験による基礎的検討によると,鉱石層へのコークス混合による鉱石融着時の鉱石層通気抵抗低減効果3,4,5)が確認されている。その機構として,混合コークス周囲に局所的な空隙が発生すること3),あるいは還元の進行によるFeO系スラグのホールドアップの減少4)が指摘されているがこれらが通気抵抗へ与える影響に関する定量的な評価はなされていない。

既往の融着鉱石層の通気抵抗評価方法として,Onoらは荷重軟化試験を用いて通気抵抗係数Kを収縮率の関数として(1),(2)式を用いて融着鉱石層の通気抵抗を評価した6,7)。

| (1) |

| (2) |

Takataniらは,融着による空隙の減少を考慮することで,(3)式が適用できることを示した8,9)。

| (3) |

一方Sugiyamaらは,軟化融着した鉱石層のガス流路はオリフィスの形状になっているとし,(4)式を提案した10)。

| (4) |

(1)~(4)式は,融着に伴う空隙率の変化は考慮しているが,液相のホールドアップが通気抵抗に与える影響は考慮していない。X線透過装置を有した荷重軟化試験において焼結鉱またはペレットの軟化溶融挙動を観察した結果によると,鉱石層の通気抵抗が増加する1300°C以上の温度域では溶融したスラグと見られる層が粒子間を閉塞し,また試料層上部へ吹き上がる様子が観察されている11,12,13)。これらから1300°C以上の温度域では融着帯通気抵抗にはスラグ融液が影響を与えていると考えられる11)。以上から,融着鉱石層の通気抵抗の推定には,溶融スラグが融着層通気抵抗へ与える影響を調査する必要がある。

そこで本報告では,まず液相のホールドアップが融着鉱石層の通気抵抗に与える影響について,融着帯での液相の生成を模擬した冷間模型実験14)を用いて評価し,充填層圧力損失に与える液相のホールドアップの影響を定式化した。次に熱力学平衡計算により推定した液相生成量を用いて,荷重軟化試験結果における圧損上昇挙動を推定し,上式の妥当性を評価した。

液相ホールドアップが収縮充填層の通気抵抗に与える影響を評価するために,融着鉱石からの融液滲出挙動を模擬した冷間模型実験を行った。Fig.1に用いた冷間模型装置14)を示す。この冷間模型実験では,模擬鉱石として,スラグ融液を模擬したグリセリン水溶液を注入したスポンジボールを用いた。スポンジボールは昭和ゴム(株)製のものを用いた。スポンジボールの最大含水率は0.82で,みかけ密度は353kg/m3である。スポンジボールを収縮すると液が滲み出て粒子間の空隙を閉塞する。このスポンジボールを用いることで融着鉱石収縮時の溶融スラグの滲み出しを模擬した。充填物として鉱石を模擬したφ14mmのスポンジボールとコークスを模擬したφ14.5mmのガラスボールを用いた。スポンジボールには0,0.15,0.30mL/ballのグリセリン水溶液を注入した。グリセリン水溶液の密度は1250kg/m3,粘性は0.109Pa·sのものを用いた。これらの粒子を90mm×90mm×300mmのアクリル容器に充填した。充填条件をFig.2に示す。ここで充填層中の液生成量を制御するため,充填層物が全てスポンジボールで構成されるLayer条件と,液が滲みださないガラスボールを含むMix条件の2つの条件で実験を実施した。(a)Layer条件ではスポンジボールを6個×6個×4層に充填した。(b)Mix条件ではスポンジボール2個に対してガラスボール1個を6個×6個×4層に充填した。この充填容器をジャッキにより一定速度で上昇することで粒子充填層を収縮した。充填層下部より220L/minの空気を室温で流した。Table 1に本実験および高炉における物性値を示す。実験条件はFr数とRe数を高炉条件に近似させた。充填層の圧力損失は充填層の上部と下部にそれぞれ設置したデジタル差圧計により測定した。また収縮時のスポンジボールをFig.3(a)に撮影し,図中a,h,r,cの各寸法を測定することで収縮時のスポンジ体積を算出した。ここでaは垂直方向に隣接する粒子との接触面の直径を,hは収縮したスポンジボールの高さを,rはいずれの粒子とも接していない球冠部分の高さを,cは水平方向に隣接する粒子との接触面である楕円の長径を表す。また,この楕円の短径はh-2rで表すことができる。

Schematic drawing of cold model experimental apparatus.

Experimental conditions of packed bet for cold model experiment.

| BF | Cold model | |||

|---|---|---|---|---|

| Slag | Density | kg/m3 | 3200 | 1222 |

| Viscosity | Pa・s | 3 | 0.109 | |

| Surface tention | N/m | 0.41 | 0.648 | |

| Gas | Density | kg/m3 | 0.650 | 1.260 |

| Viscosity | Pa・s | 5.15×10–5 | 1.78×10–5 | |

| Velocity | m/s | 1.600 | 0.453 | |

| Ore | Diameter | m | 0.022 | 0.0145 |

| Fr | - | 0.049 | 0.039 | |

| Re | - | 444.3 | 465.0 | |

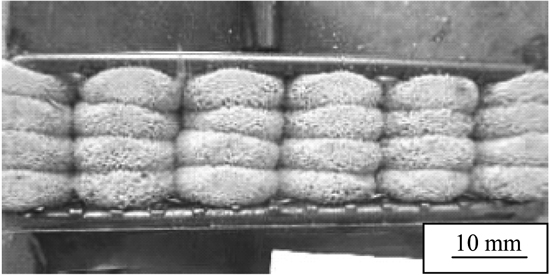

The photo of contracted sponge ball.

上記の装置を用いて,まず液を含まないスポンジボールを用いて充填条件が通気抵抗に与える影響を評価した。次に所定の液量をスポンジボールに注入して,種々の空隙率において液相ホールドアップが通気抵抗へ与える影響について評価した。

2・2 液相を含まない収縮充填層の圧力損失空隙率が充填層の通気抵抗へ与える影響を評価するため,液相を含まない条件での実験を実施した。Fig.4にLayer条件およびMix条件での収縮率と圧力損失の関係をそれぞれ示す。Layer条件と比較してMix条件は圧力損失が低い値を示した。これは混合したガラスボールがスペーサーとなり空隙を保ったためと推定される。

Measurement result of ΔP/L with sponge contraction ratio in dry condition.

Fig.5に実験中の収縮した充填層の様子を示す。空隙が粒子間に連続に形成されていることがわかる。充填層圧力損失は,粒子間隙を通りぬける際に粒子と気体の間に生じる通気抵抗に起因していると考えられるため,収縮充填層の圧力損失は(4)式で表されるSugiyamaらの式10)に従うと仮定し解析を行った。

The photo of contracted sponge balls during experiment.

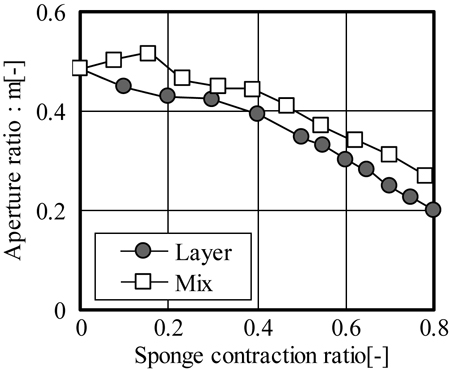

Sugiyamaらはガス流れに対して垂直な断面の空隙の面積比率として開口比mを定義した。ここでは各収縮率ごとに測定したスポンジボールの寸法から,充填層の垂直方向におけるスポンジボールとガラスボールの断面積の和Sを求め,それを試料層上部から下部まで積算した(5)式より開口比mを推定した。mは空隙の面積比を積算した平均値を表すことから,空隙体積の充填層体積に対する割合,つまり空隙率と等価であると考えられる。

| (5) |

Fig.6に開口比の測定結果を示す。Layer条件と比較してMix条件は開口比が増加した。これはMix条件において,スポンジ充填層に収縮しないガラスボールがスペーサーとして機能し,より充填層の空隙が保たれたためと考えられる。

Calculation result of aperture ratio: m with sponge contraction ratio.

Fig.6で得られた開口比を収縮率の関数として(4)式に代入し圧力損失の推定を行なった。流出係数CはSugiyamaらと同様に(6)式10)を用いた。

| (6) |

Fig.7に圧力損失の実験結果と(4)式を用いた推定値を比較した結果を示す。実験値と計算値はよく一致し,液相を含まない系における充填層圧力損失は(4)式で表すことができると考えられる。

Comparison between ΔP/L (exp.) and ΔP/L (calc.) in dry condition.

種々の空隙率において液ホールドアップが通気抵抗へ与える影響について評価するため,Layer条件およびMix条件においてスラグ模擬液を注入したスポンジボールを用いて実験を実施した。ここで液ホールドアップは,単位体積中の液相の体積比率を表す。Fig.8(a),(b)に,Layer条件とMix条件での注入液量0mL/ball,0.15mL/ball,0.30mL/ballでの収縮率と圧力損失の関係をそれぞれ示す。注入液量0.15mLのときは図中▼で,注入液量0.30mLのときは図中▽でスポンジから液の滲み出しを確認した。その時の収縮率はLayer条件では注入液量0.15mL/ballの場合は収縮率0.65,0.30mL/ballの場合は収縮率0.37であり,Mix条件では注入液量0.15mL/ballの場合は収縮率0.65,0.30mL/ballの場合は収縮率0.35であった。いずれの場合も,液の滲み出し開始以降に圧力損失が急激に上昇した。これは滲み出した液により粒子間の空隙が閉塞されたためと考えられる。Mix条件はいずれの注入液量においてもLayer条件より低い圧力損失を示した。これは混合したガラスボールがスペーサーの役割を果たして空隙を維持したためと考えられる。また,Layer条件では,注入液量0.15mL/ballのときは収縮率0.76で,0.30mL/ballのときは収縮率0.65で,それぞれ液が充填層上部へ吹き上がるフラッディングが観察された。一方Mix条件のときは液のフラッディングが観察されなかった。

Measurement result of ΔP/L with sponge contraction ratio in wet condition.

ここで,本研究ではガスが流れうる開口部は空隙率から液ホールドアップhtを除いた部分であると仮定し,開口比を(7)式で表した。

| (7) |

Layer条件における圧力損失の測定結果,および空隙率の画像解析結果を用いて(4),(7)式より推定したhtと収縮率の関係をFig.9に示す。htは注入液量0.15mL/ballのときは収縮率0.65で,0.30mL/ballのときは収縮率0.40で上昇を開始し,いずれも液の滲出しが確認された収縮率と近い値であった。また液のフラッディング以降は液ホールドアップが低下することが観察され,充填層上部に液が吹き上げられることでホールドアップされる液量が低下したことが示唆される。

Calculation result of liquid hold up:ht with sponge contraction ratio in layer condition.

ここで液の滲出し開始からフラッディングにいたるまでのhtの変化を収縮率の関数として,液が滲み出し始める収縮率Sr1までは液ホールドアップは無く,液の滲み出し開始以降は液がフラッディングする収縮率Sr2まで液ホールドアップが単調増加すると仮定し,(8)式で近似した。

| (8) |

(8)式を用いてMix条件の液ホールドアップを推定することで,ガス流通しうる開口部分は空隙から液ホールドアップ部分を除いた部分であるという仮定の妥当性を評価した。Mix条件では充填層中に液が滲み出さないガラスボールが存在するため,Layer条件よりも液ホールドアップは減少する。ここであるスポンジ収縮率において,スポンジの変形挙動,およびスポンジから滲み出す液量が充填構造によらず同様であると仮定する。このとき,ガラスボール混合による液ホールドアップ減少量は充填層における液発生源の減少量,つまりスポンジボールの減少量に比例する。Mix条件ではLayer条件と比較してスポンジボールの1/3をガラスボールで置換していることから,液ホールドアップの減少量は1/3htと考えられる。ゆえに,Mix条件における液ホールドアップの値は(1−1/3)htつまり2/3htとした。画像解析より得た空隙率とともに,液相の影響を考慮した(9)式へ代入し,圧力損失を推算した。推算した圧力損失と実験で得た圧力損失を比較した結果をFig.10に示す。実験値と推算値はよく一致し,(9)式で液生成を考慮した充填層圧力損失を表すことができると推定される。

| (9) |

Comparison between ΔP/L(exp.) and ΔP/L(calc.) in wet condition.

冷間模型実験により定式化した圧力損失評価式(9)式の評価のため,Fig.11に示す荷重軟化試験により得られた融着鉱石層の圧力損失に適用した。本装置はガス加熱炉,保熱炉および反応炉からなっている。実験に用いるガスはガス加熱炉で加熱した後,保熱炉を経て反応炉へ流通した。

Schematic drawing of experimental apparatus for softening and loading test.

試料を充填するルツボは内径50mm,深さ80mmであり材質は黒鉛とした。ルツボは底部にガス流通および溶融物滴下のためにΦ5mmの穴を13個備えている。ルツボに充填した試料にロストルを介して上部から最大で98kPaの荷重を負荷した。排出ガスを赤外ガス分計により測定し,ガス組成の定量を行った。平均粒径5.5mmの焼結鉱およびコークスを内径50 mmの黒鉛ルツボに装入した。試料は焼結鉱100gとした。また試料層の上,下部にガス流通用穴の目詰まり防止のため床敷コークスをそれぞれ10g充填した。

Fig.12に実験中のガス組成,試料温度および荷重の経時変化を示す。これらの条件は垂直ゾンデによる高炉内部温度およびガス組成の測定結果および高炉2次元定常モデルによる鉱石温度の経時変化を模擬したものとした。またガス流量は6L/min(s.t.p.)とした。

Experimental conditions for softening and loading test.

試料の還元率は出口ガス組成から,(10)式により推定した。

| (10) |

Fig.13に荷重軟化試験における圧力損失,収縮率および還元率の温度変化を示す。1150°C以上より圧力損失が大きく上昇し1350°Cにおいて最大値を示した。収縮率は1100°C以上において大きく減少した。また還元率は単調増加した。

Experimental results of softening and loading test.

(9)式を用いて液相を含む融着鉱石層の圧力損失推定を試みた。(9)式に基づき圧力損失の推定を行なうには,空隙率と液相のホールドアップを求める必要がある。空隙率は充填層の体積と固相の体積から求め,液ホールドアップの推定は熱力学計算ソフトFactSage®を用いて計算した。

充填層のみかけの体積は,充填層の初期体積と収縮率の関数として(11)式で表現することができる。

| (11) |

充填層内の固相の体積は,収縮による鉱石内部空孔の減少,還元の進行による体積減少,および液相生成による体積減少の3つを考慮する必要がある。ここで鉱石内部空孔の変化については,収縮により一様に空孔が減少すると仮定して,(12)式で表現した。

| (12) |

還元の進行による固相の質量減少は還元率測定結果より計算した。また液相生成による固相の減少については後述の液相率算出結果より固相として残る脈石成分の質量を求めることでそれぞれ(13)式により算出した。

| (13) |

液相体積については,熱力学計算ソフトFactSage®を用いて液相質量を計算することで得た。計算対象とする組成はFeO,SiO2,CaO,Al2O3およびMgOの5成分系とした。FeOの質量は荷重軟化試験における還元率の測定結果より推定した。計算に用いたウスタイトと脈石からなる組成をTable 2に示す。還元の進行に伴いFeOの比率が減少していることがわかる。Fig.14に液相質量の温度変化の計算結果を示す。条件においても1250°C以上で液相質量が増加した。以上より得られた液相質量から液相体積を(14)式で求めた。

| (14) |

| Temperature[°C] | Composition [mass%] | ||||

|---|---|---|---|---|---|

| FeO | Al2O3 | MgO | SiO2 | CaO | |

| 1000 | 78.2 | 2.3 | 1.3 | 5.8 | 12.4 |

| 1050 | 77.1 | 2.4 | 1.4 | 6.1 | 13.1 |

| 1100 | 76.7 | 2.4 | 1.4 | 6.2 | 13.3 |

| 1150 | 74.5 | 2.6 | 1.5 | 6.8 | 14.5 |

| 1200 | 70.2 | 3.1 | 1.8 | 8.0 | 17.0 |

| 1250 | 65.3 | 3.6 | 2.1 | 9.3 | 19.8 |

| 1300 | 61.9 | 3.9 | 2.3 | 10.2 | 21.7 |

| 1350 | 56.2 | 4.5 | 2.6 | 11.7 | 25.0 |

Calculation result of weight of liquid phase.

ここで得られた結果を元に,液相生成,還元進行および収縮による体積変化より,開口比mを推定した。液相密度は1400°Cにおける多成分系のスラグ密度を酸化鉄の質量分率の関数として評価した(15)式15)を用いた。

| (15) |

脈石と鉄の密度はそれぞれ2600kg/m3,7600kg/m3とした。以上の密度を用いて各相の体積を求め,充填層の体積で除することで(16)式により充填層の開口比を算出した。ただし1300°C以上においてVS+VL>Vとなるとき,液がフラッディングしたとしてVL=0と仮定した。

| (16) |

Fig.15に圧力損失の測定結果を元に,(9)式より逆算して求めたmの値と,(16)式より推定したmの値を比較した結果を示す。両者の値はよく一致した。Fig.16に,(16)式より推定したmを(9)式に代入することで得た推定圧力損失と荷重軟化試験の実験結果を比較した図を示す。この結果より実験値と推定値はよく一致しており,圧損の立ち上がりを再現できていると考えられる。以上から本推定により軟化鉱石層の通気抵抗の推定が可能であると考えられる。

Comparison between aperture ratio (calculated by eq.(9)) and aperture ratio (calculated by eq.(16)).

Comparison between experiment result of ΔP and calculation result of ΔP in softening and loading test.

液相の生成を考慮した融着帯における鉱石軟化収縮挙動を模擬した冷間模型14)を用いて,液相の圧力損失へ与える影響を定量化し,荷重軟化試験において定式化した通気抵抗式によりコークス混合時の充填層の構成要素について考察を行い結論を得た。

(1)冷間模型実験より液相を含む充填層の圧力損失は以下の式で表すことができることを確認した。

| (9) |

(2)荷重軟化試験結果に(9)式を適用し軟化鉱石層の通気抵抗を推定することが可能であることが分った。

記 号

C[-]:流出係数

Dp[m]:粒子径

FR[-]:還元率

G [g/cm2s]:ガス質量速度

ht[-]:液ホールドアップ

K[-]:通気抵抗係数

K0[-]:収縮前の通気抵抗係数

MO[mol]:被還元酸素のモル数

Ms,i[kg]:I種の固相の質量(i=slag, Fe)

ML[kg]:液相の質量(i=slag, Fe)

m[-]:開口比

ΔP/L [Pa/m]:充填層圧力損失

S[m2]:空隙面積

S0[m2]:断面積

Sr[-]:収縮率

Sr1[-]:液が滲出開始したときの収縮率

Sr2[-]:液がフラッディングしたときの収縮率

Srsponge[-]:スポンジ収縮率

u[m/s]:空塔ガス流速

V[m3]:充填層体積

V0[m3]:充填層初期体積

VS[m3]:固相体積

VL[m3]:液相体積

vCO.in[m3/s(s.t.p.)]:流入ガス中COの体積流量

vCO.out[m3/s(s.t.p.)]:流出ガス中COの体積流量

vCO2,in[m3/s(s.t.p.)]:流入ガス中CO2体積流量

vCO2.out[m3/s(s.t.p.)]:流出ガス中CO2の体積流量

XFeO[-]:スラグ中FeOの質量分率

γ [-]:粒径比

ε [-]:空隙率

ε0 [-]:初期空隙率

εv [-]:気孔率

ρ [kg/m3]:密度

ρS,i [kg/m3]:i種の固相のみかけ密度(i=slag, Fe)

ρ0S,i [kg/m3]:i種の固相の真密度(i=slag, Fe)

ρL [kg/m3]:液相の密度

σ [-]:補正収縮率

Φ [-]:形状係数