2014 Volume 100 Issue 4 Pages 500-508

2014 Volume 100 Issue 4 Pages 500-508

Owing to the increasing demand of steel in East Asia, it will become necessary to use low-grade iron ore in blast furnaces. The use of low-grade iron ore will increase the phosphorus content in hot metal. In India, iron ore containing 0.1% or more phosphorus has already been mined and used, and the phosphorus content in hot metal has been 0.25% or more. In this paper, the conditions for decreasing the phosphorus content in steel from hot metal with high phosphorus content are discussed on the basis of a simulation model developed by the ISIJ research group– “Process Simulation for Dephosphorization of Pig Iron by Multi-Phases.” Using this simulation model, the optimum conditions for BOF decarburization treatment with or without a hot metal dephosphorization process were determined to decrease the phosphorus content in steel at the end point of BOF operation to 0.015% from 0.3% in the hot metal. The results showed that when the phosphorus content decreased to 0.015% by the hot metal dephosphorization treatment before BOF decarburization, it was possible to produce steel with only a 4 kg/t increase in lime consumption. On the other hand, steel production by the single slag operation of the BOF treatment was very difficult. In the case of the double slag operation, although steel production became possible, the unit consumption of lime increased to 20 kg/t or more. The obtained results established the high potential of the hot metal dephosphorization process for the treatment of hot metal with high phosphorus content.

1980年代に日本で開発された溶銑脱燐プロセスは,高炉で出銑された溶銑の総てを転炉精錬の前に脱燐処理するという斬新な技術であり,低温処理による生石灰原単位の削減,レススラグ脱炭による鉄歩留やマンガン歩留まりの向上という経済的メリットで成り立つものであった。開発当初はトピードカー等の輸送容器を用いたインジェクション処理が主体であったため,処理中の温度低下により製鋼工程でのスクラップ溶解量に制約が生じるという,熱的制約に関する問題があり,欧米を始めとする海外では,ほとんど採用されなかった。しかし,2000年代になって,滓化のために大量に使用していた蛍石の利用が難しくなったことから,転炉を利用した溶銑脱燐プロセスが主流になってきた。この方法は,ヨーロッパで行われていたダブルスラグ法に類似した技術であるが,脱炭を抑制して低温状態で脱燐反応を進めるという,溶銑処理の思想を活かした操業となっている1)。その結果,溶銑脱燐処理でスクラップを溶解することが可能になり,前記の熱的制約は大幅に緩和されている。そのため,最近では中国や韓国でも,同じプロセスを導入する動きが盛んになっている。

一方,中国に続きインドや東南アジア諸国での鉄鋼生産が,今後,急速に増えると予想されている中で,劣質な鉄鉱石を高炉で用いざるを得なくなる状況が考えられる。劣質鉱石を用いる事による課題の多くは高炉操業に関する事項であるが,製鋼への影響は不純物濃度,特に,溶銑中の燐濃度の変化が考えられる。高燐鉄鉱床は,現採掘現場のごく近傍にありながら放置されたままになっているため,高燐鉱床の利用は大きな経済効果を生み出す。高燐,低燐の鉱床が隣接するオーストラリアのハマスレイ鉱石(ブロックマン鉄鉱石累層)を例にすると,鉱石中燐濃度は,それぞれ0.06%,0.15%であり2),溶銑組成を計算すると,0.12%,0.26%となる(コークスからのインプットを0.03%とした)。世界マーケットに出ている鉄鉱石中の燐濃度を整理した結果によれば3),すでに燐濃度が0.1%を超える鉱石も流通している。特に,インドではコークスの燐濃度も高いため,溶銑のリン濃度は0.25%を超えており4,5),劣質な溶銑を用いた転炉操業が強いられている。このような状況を見ると,燐濃度が高い溶銑を用いて低燐鋼を製造する技術を確立しておくことは重要である。

ところで,日本鉄鋼協会では固液共存スラグの持つ精錬能に注目し,これをマルチフェースフラックスと名付け,産学連携研究会を結成し研究活動を行い(主査・月橋文孝教授)6),その成果を発展させたプロセスシミュレーションモデルを作成した(主査・伊藤公久教授)7)。このモデル(MPSRモデル:Multi-Phase Slag Refining Model)が様々な溶銑脱燐処理や転炉脱炭処理に適用できることは,前報で報告した8)。

そこで,本研究では,このプログラムを用いて高燐溶銑の処理方法についてシミュレーションを行った。

計算モデルの詳細は前報8)で説明しているので省略するが,このモデルはスラグ固相/スラグ液相/メタル相の3相を考慮し,スラグ液相とメタル相間の反応に加えて,スラグ組成変化に伴う固相の晶出・消滅と,添加した酸化物の溶解をも考慮したものである。

スラグ液相/メタル間については競合反応モデルを用いている。このモデルでは,界面平衡を仮定して二重境膜説で反応を記述している。例えばM元素の酸化反応を(1)式で表した場合,その反応速度は(2)式となり,また界面平衡は(3)式となる。

| (1) |

| (2) |

| (3) |

ここで,JMはM元素のモル流束(mol/(m2・s)),EMはM元素の界面での平衡分配比,km,ksはメタル側,スラグ側の物質移動係数(m/s),ρm,ρsはメタル,スラグの密度(kg/m3),MM,MMOnはMの原子量,MOnの分子量,aoは酸素活量,Cは液相スラグ中の全モル数,fはMの活量係数,KMは(1)式の平衡定数,γMOnはMOnの活量係数であり,上添えのbはバルク濃度,*は界面濃度を示す。また,下添えのLはスラグ液相を示すが,ここではスラグ側の濃度はスラグ全体平均濃度ではなく液相中濃度を用いている。

競合反応モデルにおいて脱炭反応は(4)式のように,メタル側の物質移動とCOガス発生速度で記述される。ここで,PCO*は界面でのCO分圧でありGCOはCOガス発生速度定数(mol/(m2・s))である。

| (4) |

生石灰等の固体酸化物の溶解速度は,溶融スラグ中濃度と飽和濃度との差を溶解の駆動力としてスラグ側物質移動律速を仮定した,既存の実験式で計算される。ここで,駆動力はCaO飽和濃度との差で考え,C2S飽和領域では溶解速度が液相スラグ中よりも1/mに低下するとしている。上吹き酸素は,直接脱炭に消費される割合(Direct Decarburization Ratio),FeO生成に消費される割合,2次燃焼に消費される割合(Post Combustion Ratio)がインプット条件で与えられる。また,温度変化は熱収支計算で与え,放散熱は溶鉄顕熱とスラグ顕熱の合計の関数とし,その何パーセントを熱ロスとするかをhというパラメ−タでインプットするようにされている。

2・2 計算条件Table 1に示す組成と温度の溶銑を用いて0.015%以下まで燐濃度を低下させた。

| C | mass% | 4.3 |

| Si | 0.35 | |

| Mn | 0.35 | |

| P | 0.1, 0.2, 0.3 | |

| S | 0.03 | |

| Temp | °C | 1325 |

(a)溶銑脱燐処理

溶銑脱燐の場合は,まずベース条件(Case a)を処理前溶銑の燐濃度が0.1%の場合に目標の脱燐ができるように決めた。この場合,処理時間を25分とし上吹き酸素と底吹き不活性ガスの流量を与え,処理後温度が1325°C程度になるように鉄鉱石を添加,燐濃度が目標値より低下するように生石灰を添加した。生石灰と鉄鉱石は処理開始から60s間に添加した。

次いで,ベース条件のままで溶銑燐濃度を0.2%,0.3%とした場合を計算し,最後に,溶銑燐濃度が0.3%の場合に0.015%以下まで脱燐する条件を探した。計算に用いた各パラメータと計算条件をTable 2,3に示す。Case bはベース条件に比べ,生石灰添加量をできるだけ上げずに鉱石添加量と上吹き送酸速度を上げて脱燐した場合である。Case cはベース条件に比べ生石灰添加量のみを上げた場合の計算で,Case eはCase cで燐が目標値まで下がるように鉱石添加量と上吹き送酸速度を上げた場合である。尚,追加の生石灰と鉄鉱石は処理開始後600 s時点から60 s間に添加した。また,スクラップ溶解時間は600 sとした。上吹き送酸速度は転炉型処理に近い値とし,底吹きArガス流量は(%FeO)が常識的な値になるように設定した。

| Case a | Case b | Case c | Case e | ||

|---|---|---|---|---|---|

| Oxygen flow rate (top blowing) | Nm3/t/min | 0.6 | 0.72 | 0.6 | 0.65 |

| Ar gas flow rate (bottom blowing) | Nm3/t/min | 0.4 | 0.4 | 0.4 | 0.4 |

| Lime | kg/t | 12 | 15.6 | 24 | 24 |

| Ore | kg/t | 7.2 | 17.6 | 7.2 | 11.6 |

| Hot metal | t | 1.25 |

|---|---|---|

| Scrap | t | 0.125 |

| Cross Sectional Area | m2 | 0.7 |

| Mass TransferCoefficient of Metal | m/s | 3.11E-03 |

| Mass TransferCoefficient of Slag | m/s | 5.64E-04 |

| Decarburization Rate Constant | mol/m2/s | 2.38E-08 |

| Post Combustion Ratio | % | 45 |

| Direct Decarburization Ratio | % | 40 |

| Diameter of Flux | m | 0.01 |

メタル側物質移動係数(km)とCOガス発生速度定数(GCO)は前報8)で示した回帰式を用い,メタル側とスラグ側の物質移動係数の比(km/ks)は5で一定とした。C2S飽和組成での生石灰の滓化速度と液相スラグでの滓化速度の比(1/m)のmは5とし,放散熱は溶鉄顕熱とスラグ顕熱の合計に対して0.001%(h)とした。

(b)転炉脱炭

転炉脱炭の場合も,まずベース条件(Case A)を処理前溶銑の燐濃度が0.1%の場合に目標の脱燐ができるように決めた。この場合は,処理時間を20分とし上吹き酸素と底吹き不活性ガスの流量を与え,炭素濃度が0.1%の時点で温度が1625°Cになるように鉄鉱石を添加,燐濃度が目標値より低下するように生石灰を添加した。生石灰は処理開始から180 s間に添加し,鉄鉱石は処理開始後1020 s時点から120 s間に4 kg/tを添加し,残りは初期180 s間に添加した。上吹き送酸速度は転炉での標準的な値とし,底吹きArガス流量は,溶銑予備処理と同じ転炉を用いることを想定して溶銑脱燐と同じ値にした。上吹き酸素の直接脱炭率は(%FeO)が常識的な値になるように設定した。

溶銑脱燐と同様に,メタル側物質移動係数(km)とCOガス発生速度定数(GCO)は前報で示した回帰式を用い,メタル側とスラグ側の物質移動係数の比(km/ks)は5,C2S飽和組成での生石灰の滓化速度と液相スラグでの滓化速度の比(1/m)のmは5とした。また,放散熱は溶鉄顕熱とスラグ顕熱の合計に対して0.0017%(h)とした。この値を用いる事で,鉄鉱石を5 kg/t用いた場合の溶銑比(スクラップと溶銑の総質量に対するスクラップ質量の比)が83%になり,一般的な転炉で炭材等の熱源を添加せずに達成できる最小の溶銑比(最低溶銑比)と同程度になる。

次いで,ベース条件のままで溶銑燐濃度を0.2%,0.3%とした場合を計算し,最後に,溶銑燐濃度が0.3%の場合に0.015%以下まで脱燐する条件を探した。計算に用いた各パラメータと計算条件をTable 4に示す。Case Bはベース条件に比べ塩基度を最適値にするとともに,鉄鉱石添加量を増やし,温度を合わせるため2次燃焼率を上げた場合である。Case BAは脱珪期の脱燐を促進するため撹拌ガス流量を10倍にした場合で,Case BBは酸素ポテンシャルを上げるためCOガス発生速度定数(GCO)を2/3に低下させた場合である。尚,追加の生石灰は処理開始から180 s~1140 sまで分割添加し,鉄鉱石は処理開始から1020 sまで分割添加した。溶銑量,スクラップ量はTable 3と同じで溶銑組成,温度はTable 1に示した値を用いた。

| Case A | Case B | Case BA | Case BB | ||

|---|---|---|---|---|---|

| Si content | mass% | 0.35 | 0.35 | 0.35 | 0.35 |

| Oxygen flow rate (top blowing) | Nm3/t/min | 2.4 | 2.4 | 2.4 | 2.4 |

| Ar gas flow rate (bottom blowing) | Nm3/t/min | 0.4 | 0.4 | 4.0 | 4.0 |

| Lime | kg/t | 40 | 32 | 32 | 32 |

| Ore | kg/t | 24 | 32 | 35.2 | 37.6 |

| Mass TransferCoefficient of Metal | m/s | 3.25E-03 | 3.24E-03 | 6.61E-03 | 6.60E-03 |

| Mass TransferCoefficient of Slag | m/s | 9.84E-04 | 3.62E-04 | 8.92E-04 | 8.56E-04 |

| Decarburization Rate | mol/m2/s | 1.34E-04 | 1.21E-04 | 1.01E-04 | 6.99E-05 |

| Post Combustion Ratio | % | 5 | 10 | 10 | 10 |

| DirectDecarburization | % | 80 | 75 | 75 | 75 |

一方,一貫プロセスとしての脱燐条件を得るため,以下の計算を行った。

・溶銑脱燐のCase bで得られた溶銑を用いたスラグレス脱炭(Case 1)。この場合,転炉で脱燐する必要はないが,復燐を抑制するため生石灰を4 kg/t添加した。転炉脱炭条件はCase Bで行ったが2次燃焼率は5%とした。

・溶銑脱燐のCase aで得られた溶銑を用いた転炉脱炭(Case 2)。転炉脱炭後の燐濃度が目標値になるように生石灰を添加した。転炉脱炭条件はCase Bで行った。

・転炉脱炭のCase Bで炭素濃度が2%まで下がった段階で吹錬を中断し,排滓後,再び生石灰を添加して脱炭を継続する,いわゆるダブルスラグ操業。この操業では,排滓前の吹錬をblow-1,排滓後の吹錬をblow-2と呼ぶが,ここではblow-2がCase 3になる。

計算条件をTable 5に整理して示すが,各種パラメータは基本的にはCase Bの条件とした(撹拌ガスは脱燐処理と同じ)。また,各条件とも転炉脱炭開始温度は溶銑脱燐(又はblow1)後から50°C低下させ,脱燐スラグの10%が持ち込まれるとした。塩基度は珪砂で調整した。スクラップはすでに溶銑脱燐又はblow-1で溶解しているので用いなかった。

| Case 1 | Case 2 | Case 3 | ||

|---|---|---|---|---|

| Hot metal | t | 1.25 | 1.25 | 1.25 |

| Scrap | t | 0 | 0 | 0 |

| C | mass% | 3.51 | 3.62 | 2.10 |

| Si | 0.00 | 0.00 | 0.00 | |

| Mn | 0.01 | 0.01 | 0.07 | |

| P | 0.013 | 0.113 | 0.055 | |

| Temp | °C | 1278 | 1278 | 1393 |

| Initial Slag | kg/t | 4.41 | 3.19 | 5.56 |

| CaO | mass% | 30.6 | 34.2 | 43.5 |

| SiO2 | 19.0 | 24.8 | 18.7 | |

| P2O5 | 15.0 | 12.8 | 12.4 | |

| FeO | 24.3 | 13.8 | 16.3 | |

| Oxygen flow rate (top blowing) | Nm3/t/min | 2.4 | 2.4 | 2.4 |

| Ar gas flow rate (bottom blowing) | Nm3/t/min | 0.4 | 0.4 | 0.4 |

| Lime | kg/t | 4 | 14 | 16 |

| Ore | kg/t | 21.6 | 26.6 | 2.8 |

| Sand | kg/t | 0.56 | 3.2 | 3.6 |

| Post Combustion Ratio | % | 5 | 10 | 10 |

| Direct Decarburization | % | 80 | 75 | 75 |

(a)溶銑脱燐処理

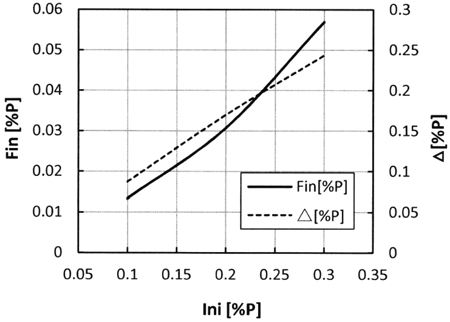

計算で得られた溶銑燐濃度,スラグ中(FeO)濃度,温度,スラグ塩基度(CaO/SiO2),溶銑Si濃度,溶銑Mn濃度の時間変化をFig.1に示す。ここで,各線は初期燐濃度(Ini[%P])が0.1%,0.2%,0.3%の場合に対応する。いずれの条件でもSiとMnの酸化が終わり,スクラップ溶解が完了するまで(FeO)は増加せず,そのため初期10分程度は脱燐速度が遅いことがわかる。これは,冷却材としてスクラップを用いたための特徴であり,スクラップ配合比を低下させ鉄鉱石を初期に添加すれば,脱燐はもう少し早期に開始する。Fig.2は処理前燐濃度と到達燐濃度(Fin[%P]),脱燐幅(△[%P])の関係を整理したものである。処理前燐濃度が増加分よりは脱燐幅は大きくはなるものの,処理前燐濃度が0.3%にまで上がった場合には,同じ条件で操業する限り0.1%程度までしか脱燐できないことがわかる。

Calculation results for hot metal dephosphorization treatment for hot metals containing various concentrations of phosphorus.

Influence of initial phosphorus content on dephosphorization results.

(b)転炉脱炭

計算で得られた燐濃度,スラグ中(FeO)濃度,温度,スラグ塩基度,炭素濃度,Si濃度の時間変化をFig.3に示す。Table 2と4を比較すると燐濃度が0.1%の溶銑を処理するベース条件(Case aとCase A)での生石灰原単位は15.6 kg/tと40 kg/tと大きく異なり溶銑予備処理の利点が如実に表れている。溶銑燐濃度を変化させた場合を見ると,脱炭挙動や(FeO)の変化には大きな影響は現われていない。また,転炉脱炭の場合も珪素とマンガンの酸化が起こる初期5分程度までは脱燐は進まず,その後,脱燐が進行するものの処理開始後10~15分の間では温度の上昇に伴い脱燐反応が停滞している。

Calculation results for BOF operation for hot metals containing various concentrations of phosphorus.

一方,Fig.4は処理前燐濃度と到達燐濃度,脱燐幅の関係を整理したものである。処理前燐濃度の増加分よりは脱燐幅の方が増加するものの,処理前燐濃度が0.3%にまで上がった場合には同一条件で操業する限り0.055%程度までしか脱燐できないことがわかる。

Influence of initial phosphorus content on BOF operation results.

(a)溶銑脱燐処理

燐濃度が0.3%の溶銑を0.015%以下まで脱燐する条件を計算した。溶銑脱燐の場合に脱燐を促進するには,酸化力を増大させる方法と塩基度を増大させる方法とが考えられる。そこで,Case bでは鉄鉱石添加量を増加させた。しかし,単に鉄鉱石添加量を増加させると温度が低下するため,同時に送酸速度も増加させた。また,計算上は鉄鉱石添加量を増加させると(FeO)濃度が増加し脱燐が促進されるが,過度に(FeO)を増加させるとスロッピングが懸念されるため25%((T・Fe)で20%)を上限とした。この場合,燐濃度が目標値に到達しなかったため,塩基度を若干増加させた。

Case cはベース条件より単純に塩基度を上げた場合であるが,この場合,燐濃度が目標値に到達しなかったため,Case eでは必要な範囲で鉄鉱石を添加し送酸速度を増加させた。計算で得られた溶銑燐濃度,スラグ中(FeO)濃度,温度,スラグ塩基度の時間変化をFig.5に示すが,Case b,eのいずれの条件でも0.015%以下まで脱燐できた。Case bでは生石灰原単位が15.6 kg/tで処理後の(FeO)は25%,塩基度は1.6,Case eでは生石灰原単位が24 kg/tで(FeO)は11%,塩基度は1.9であった。また,送酸速度を上げたため,処理後の炭素濃度は若干低下した。このように,鉄鉱石を初期に添加して(FeO)を増加させることは脱燐に対して非常に効果的であり,溶銑脱燐処理では0.3%という高濃度の燐を含有する溶銑であっても,さほど大きく操業を変えずに脱燐することが可能であることがわかる。

Calculation results for hot metal dephosphorization treatment for decreasing phosphorus content to be lower than target value.

(b)転炉脱炭

燐濃度が0.3%の溶銑を1-blowで0.015%以下まで脱燐する条件を計算した。計算で得られた溶鉄燐濃度,スラグ中(FeO)濃度,温度,スラグ塩基度の時間変化をFig.6に示す。吹錬末期の燐濃度変化をFig.7に拡大して示す。

Calculation results for BOF operation for decreasing phosphorus content to be lower than target value.

Phosphorus content at a time near blow end.

Case Bはベース条件に比べ塩基度を最適値にするとともに,鉄鉱石添加量を増やし,温度を合わせるため2次燃焼率を上げた場合である。この条件では2CaO・SiO2飽和域でスラグ組成が推移することと前半の(FeO)濃度が高くなるため脱燐停滞期が無くなる。しかし,吹き止めでの燐濃度は0.029%であり目標値までは下げられなかった。Fig.7からわかるように,燐濃度は1020 s付近で最小値となるが,その後の温度上昇により復燐している。次に,脱珪期の脱燐を促進するため撹拌ガス流量を10倍にした(Case BA)。その結果,吹き止めでの燐濃度は0.019%まで下げることができたが目標には達しなかった。そこで,さらに酸素ポテンシャルを上げるためCOガス発生速度定数(GCO)を2/3に低下させた場合を計算した(Case BB)。その結果,燐濃度は0.013%まで低下できた。しかし,COガス発生速度定数の支配因子については未解明なため,このような条件が現実的に可能であるかは疑問である。

Case Bで各種条件を変更して計算を行った結果をFig.8に示す。(a)は生石灰原単位を変化させた場合の,吹き止め燐濃度と塩基度の変化を示しているが,吹き止め塩基度が3.0程度で最も脱燐が進むことがわかる(滓化率は85.5%なので装入塩基度は3.5)。脱炭の場合,スラグ組成だけでなく温度も変化するため最適塩基度は様々な条件が交錯した結果で決まる。(b)は塩基度を最適条件にして溶銑Si濃度(Ini[%Si])を変化させた場合(スラグ量を変化させた場合)である。スラグを多くするとP2O5が希釈される効果はあるが,(1)脱珪の時間を要するため脱燐が始まる前に炭素濃度が低下してしまう事と,(2)スラグ量の関数であるスラグ側物質移動係数が低下する事という悪影響が出る。 (c)は鉄鉱石原単位を変化させ吹き止め温度を変えた場合の結果を示しているが,吹き止め温度を1580°C程度まで下げられれば目標値の燐濃度まで低下させることが可能である。(d)は底吹きAr流量の影響を示すが,撹拌を強化することで物質移動が促進されるものの,過度に強くしてもその効果は飽和する傾向にある。

Influence of various factors on final phosphorus content after decarburization treatment.

このように,転炉脱炭の場合は,吹き止めの温度と炭素濃度を合わせる事が優先されるため,溶銑脱燐に比べて操業の自由度が少なく,1-blowで目標値まで燐濃度を低下させることは非常に難しいことがわかる。尚,Case Bで燐を0.015%以下まで低下させられる上限の溶銑燐濃度は0.23%であった。

3・3 一貫プロセスとしての比較計算で得られた脱炭中の燐濃度,温度,スラグ塩基度,炭素濃度の時間変化をFig.9に示す。Case 1は溶銑脱燐のCase bで得られた溶銑を用いたスラグレス脱炭,Case 2は溶銑脱燐のCase aで得られた溶銑を用いた転炉脱炭,Case 3は転炉脱炭のCase Bで炭素濃度が2%まで下がった段階で吹錬を中断し,排滓後,再び生石灰を添加して脱炭を継続する,いわゆるダブルスラグ操業のblow-2である。

Calculation results for BOF operation using hot metal after dephosphorization treatment.

Case 1ではキャリーオーバーされる脱燐スラグ中のP2O5濃度が通常より高いので,脱炭末期に復燐するが目標値以下にとどまる。各Caseとも塩基度は燐濃度が目標値以下になるように調整した。

計算結果をblow-1とともに整理してTable 6に示す。また,生石灰原単位,スラグ発生原単位を棒グラフにしてFig.10に示す。ここで,転炉1-blowで処理することは,計算上はCase BBで可能であったが,底吹きガス流量やGCOを大きく変化させる必要があるため現実解として成り立つか疑問なため,比較対象としなかった。尚,Table 6, Fig.10の横軸において,“Case xn”の“x”はTable 2の溶銑脱燐条件(“0”は溶銑脱燐をしない場合)で, “n”はTable 6又はTable 4で示した脱炭条件である。また,Fig.10の横軸における,(0.1),(0.3)はそれぞれ溶銑燐濃度が0.1%,0.3%であった場合を意味する。

| Case a1 | Case 0A | Case a2 | Case b1 | Case B2 | ||

|---|---|---|---|---|---|---|

| [%P] in hot metal | 0.1 | 0.3 | ||||

| Hot Metal Dephosporization | Case a | non | Case a | Case b | non | |

| BOF | Case 1 (less slag) | Case A | Case 2 | Case 1 (less slag) | Case B (2-blow) | |

| Lime | kg/t | 14.1 | 37.8 | 25.4 | 18.4 | 41.2 |

| Ore | kg/t | 34.6 | 20.4 | 33.7 | 38.1 | 35.3 |

| Sand | kg/t | 0.6 | 0.0 | 3.3 | 0.6 | 3.2 |

| Oxygen | Nm3/t | 50.8 | 43.1 | 51.5 | 51.3 | 47.1 |

| Slag Volume | kg/t | 43.2 | 59.7 | 57.7 | 51.6 | 64.1 |

| Fe Loss to Slag | kg/t | 10.8 | 13.4 | 9.6 | 10.6 | 10.6 |

Comparison of lime consumption and slag volume in various processes.

まず,溶銑脱燐条件を溶銑燐濃度が0.1%の場合と同じ条件で行った場合(Case a2)と,溶銑脱燐条件を適正化して目標燐濃度まで低下させレススラグ脱炭と組み合わせた場合(Case b1)とを比べると,後者の方が少ない生石灰原単位で処理ができている。さらに,後者の生石灰原単位は,溶銑燐濃度が0.1%の場合(Case a1)と比べても4 kg/t程度しか違わない。これは,溶銑脱燐プロセスが持つ高い脱燐能力を示しているもので,溶銑燐濃度が高くなったとしてもスラグ組成制御で充分に対応できることがわかる。一方,溶銑予備処理を用いない場合には,転炉でのダブルスラグ操業(Case B2)をすれば目標燐濃度は得られるが,必要な生石灰原単位はCase b1と比べると20 kg/t以上多くなる。

スラグ量の差は生石灰原単位ほど大きくはない。これは珪砂の使用だけでなく,2回吹錬する場合,その都度,スラグに(FeO)が生成されるためである。尚,鉄鉱石原単位,酸素原単位がプロセス毎に異なるが,これは溶銑脱燐の方が脱炭より2次燃焼熱を上げているためである。

溶銑脱燐プロセスのシミュレーションプログラムであるMPSRモデルを用いて高燐溶銑の処理方法について検討を行い,以下の結果を得た。

1)処理前燐濃度が0.3%にまで上がった場合には,現状の溶銑脱燐と同一条件で操業する限り0.1%程度までしか脱燐できないが,塩基度を上げ,鉄鉱石を初期に添加して(FeO)を増加させることで,大きく操業を変えずに脱燐することが可能である。

2)溶銑脱燐を施さない場合,転炉脱炭(1-blow)で目標値まで燐濃度を低下させることは非常に難しく,吹き止め燐を0.015%以下まで低下させられる上限の溶銑燐濃度は0.23%であった。これは,転炉脱炭では吹き止めの温度と炭素濃度を合わせる事が優先されるため,溶銑脱燐に比べて操業の自由度が少ないためである。

3)溶銑脱燐と転炉脱炭の一貫プロセスを検討した結果,溶銑脱燐で目標値まで燐濃度を低下させた上でレススラグ脱炭を行うことで,溶銑燐濃度が0.3%に上がっても生石灰原単位は,現状(溶銑燐濃度;0.1%)と比べて4 kg/t程度しか増加しない。

4)溶銑予備処理を用いない場合には,転炉でのダブルスラグ操業をすれば目標燐濃度は得られるが,必要な生石灰原単位は20 kg/t以上多くなる。