2014 Volume 100 Issue 4 Pages 445-455

2014 Volume 100 Issue 4 Pages 445-455

The development and prospects of the combined blowing converter in Japan are discussed from the historical point of view. Most combined blowing technologies were developed in the 1980s and completed in the 1990s. Aspects relevant to future converter technologies are reviewed, including multiphase flow, the coupled-reaction model, bottom gas injection phenomena, and post combustion.

筆者の一人は,2011年秋北京で中国の最新鋭の製鉄所を見学する機会を得た。巨大な操作室で受けた説明では300トンの2基の予備処理転炉と3基の脱炭転炉の配置をずらして物流を改善する等,日本の最新鋭の製鉄所と全く差異はない。むしろ新設であるだけにレイアウト,スペース等ではうらやむようなものになっている。

世界で建設される新しい転炉は今や全て日本を中心に開発された複合転炉であり,設備としての差異は微小である。操業技術の差による多少の優位はあるとしてもいずれすぐ日本はキャッチアップされかねない。

日本で開発された複合転炉が世界標準となった点は製鋼技術者として大いに誇りと感じるべきであろう。しかし,フロントランナーであるべき日本の製鋼技術者は今後転炉にどのような開発,進歩を考えていくべきであろうか。本稿では過去の転炉の技術開発・発展の経緯をまとめると共に,今後転炉に期待されるシーズ技術について述べる。

日本における製鋼法はかつて平炉法を主体とするものであり,転炉は八幡製鉄のベッセマー転炉(1901年導入)と日本鋼管のトーマス転炉(1938年導入)のみであった。純酸素上吹き転炉(LD転炉)が欧州で開発されたことを契機に,1957年9月に八幡製鉄に50 tのLD転炉2基が,翌1958年1~2月に日本鋼管川崎工場で32 t LD転炉2基が稼働されて以降,海外に比しても速いペースで平炉より上吹き転炉の普及に成功し,それに続く最適化を実現した。導入10年後の1967年には,上吹き転炉の年間生産量と生産比率は4,175万 ton,67.1%に達し,全国のLD転炉も70基を数えるまで普及した1)。1977年には最後の平炉が休止し,日本の製鋼法は転炉法と電気炉法だけになった。

上吹き転炉の普及時期は,高炉一貫製鉄所における粗鋼生産量の増大時期であり,連続鋳造化とあわせて,転炉法は生産能力を大幅に増強して急速な発展を遂げた。その経緯はたとえば日本鉄鋼協会がまとめた「わが国における酸素製鋼法の歴史」2)に詳しい。上吹きランスの多孔化,炉容積拡大,排ガス回収システム等は上吹き転炉でほぼ完成されており,現在も使用されている。

2・2 撹拌の研究Nakanishiら3,4)は,二次精錬における脱酸処理時の脱酸生成物の凝集と浮上分離に関する溶鋼撹拌の影響を考察するために底吹きガスの鋼浴に与える撹拌エネルギー供給速度(以下では,撹拌動力密度と称す)という概念を製鋼プロセスに初めて導入した。

Nakanishiらが導出して以来,数多くの研究者により撹拌動力密度の推算式が提案されてきたが,現在はMori and Sano5)が提唱する(1) 式が最も多く使われている。

| (1) |

さらにNakanishi and Fujiiは,均一混合時間をRH炉,VOD,ASEA-SKF等,各種の反応容器で測定し,Fig.1に示すように,均一混合時間が撹拌方法にかかわらず上記の撹拌動力密度の関数として統一的に整理できることを示した3)。また,均一混合時間に関する関数形が次式で表されることを示した4)。

| (2) |

Relation between stirring energy density, ε and mixing time, τ in various refining processes.3)

これらの均一混合時間と撹拌エネルギーに関する一連の研究の結果,反応炉内の撹拌強さを定量化することが可能となった。後述するように,この研究が底吹き転炉の導入と開発以降に日本鉄鋼業界が世界に先駆けて上底吹き転炉を開発する大きな推進力となった。

2・3 底吹き転炉の導入転炉の炉底から精錬用酸素を底吹きすることにより反応効率が高い状態で精錬可能となることは,既にトーマス転炉の時代から広く知れ渡っていた。しかしながら,純酸素を底吹きすると羽口と羽口周辺の耐火物が著しく溶損し炉底寿命が短くなるという大きな問題があった。永らく上吹き転炉が多用されていた所以である。

Canadian Air Liquid社のSavard and Leeは酸素ガスの販路拡大を目的に酸素を底吹きする技術の開発に取り組み,十年以上もの紆余曲折の後に酸素ガスの周囲に炭化水素系ガスを冷却ガスとして吹き込むいわゆる二重管羽口の開発に成功した。この技術がさらにドイツMaxhutte社の底吹き転炉に採用され,現在の底吹き転炉(OBM/Q-BOP)が開発されるに到った。現在も基本的にSavard and Leeの開発技術が酸素を底吹きする底吹き/上底吹き転炉に利用されている。この技術開発の経緯は彼らの業績を記念したSavard/Lee Symposiumにおける本人たちの論文6)に詳しい。

1977年,わが国においても川崎製鉄千葉製鉄所(現 JFEスチール東日本製鉄所千葉地区)の新工場に世界最大の230t Q-BOPが導入された(その後現在320 t/chまで拡大)。

OBM/Q-BOP法は2重管羽口を使用し純酸素のみならず粉末石灰などをも同時に炉底より吹き込む新しい製鋼法であり,川鉄千葉での操業が始まると様々な新しい転炉冶金効果を示し,転炉精錬に新風を巻き起こした1)。

底吹き転炉の操業結果は,上吹き転炉と比較して優れており,底吹き撹拌の効果が明らかとなった。脱炭酸素効率が非常に高く,その結果,吹き止め時の酸素,スラグ中酸化鉄濃度が低くなり,吹き止めMnが高い。Fig.2に吹き止めCと吹き止め酸素の関係を示すが,上吹き転炉と比べて明白に低いことがわかる7)。

Relation between [C] and [O] at tapping in Q-BOP.7)

その他にも,LD転炉と比較して,スロッピング,スピッティングも少なく,製鋼歩留りの向上,吹錬時間の短縮,および,排ガスの効率的な回収が行なわれる,などの利点があった。

当初は炉底耐火物の寿命が短く,その延長が課題であった。しかし,耐火物の技術改良により上底吹き転炉とほぼ同等の寿命にまで改良,現在も低炭素鋼,極低炭素鋼溶製等の高品質鋼製造プロセスとして安定稼動している。

2・4 複合転炉の開発とその確立Nakanishiらは,川鉄で底吹き転炉の導入と同時に設置された5トン試験転炉においてCuをトレーサー添加し,炉内複数個所からサンプリングして上吹き転炉や底吹き転炉等の撹拌状況と均一混合時間の関係を測定した。実験結果の一例をFig.3に示す8)。

Typical examples of tracer dispersion curves obtained in 5 ton converter.8) (

さらに,こうした実験結果から得られた均一混合時間を用いて,Nakanishiらは転炉内反応を統一的に説明するための指標としてISCO(Index for Selective Carbon Oxidation)を提案した9)。

| (3) |

ISCOは,転炉内酸化反応に大きく影響を与える酸素供給速度と,均一混合時間,および底吹きガスと上吹きガスにより発生する炉内ガスのCO分圧を表す項,PCOで構成される。

Fig.4は指標ISCOと,同一炭素濃度[C]=0.05%におけるスラグ中(T.Fe)の関係であり,各種底吹き撹拌時の結果がISCOにより整理できる10)。ISCOあるいは,その後Kaiらが提案したBOC11)等の指標は,研究者が実験結果を元にいわば直観的に提案したものであるが,上吹き,底吹き転炉等の冶金結果を統一的に整理する上で有用な指標であった。なおその後の研究の結果で普通鋼では,底吹きガス組成によるCO分圧変化が優先脱炭に与える効果は小さいことが明らかとなった12)。CO分圧の効果を無視できれば,上記の指標はCを指標に入れるかどうかのみの差であり,事実上等価であるといえる13)。

Relation between ISCO and (T.Fe) ([C]=0.05%).10)

いずれにせよ重要な点はこれらの指標を用いれば,底吹き転炉と上吹き転炉の間にある上底吹き転炉の冶金特性が容易に類推できる点である。結果として,底吹きガスを上吹きガスの10%程度(上底吹き比率10%)でQ-BOPに近い冶金特性が得られるということがわかった14)。

また時期を同じくして1970年~1980年前半に,各社において既存の上吹き転炉を安価に上底吹き転炉に改善する開発が盛んになされた。これらの開発は底吹き転炉の設備費が高価であることから開始されたものであったが,ISCOに基づく各種転炉の冶金特性比較により底吹き比率の目標レベルが明らかとなったため,その後の上底吹き転炉の開発はその底吹き比率を安定的に実現できる羽口の開発,および羽口寿命を維持するための耐火物開発に収れんされた1,15,16,17,18,19,20,21)。

Fig.5に,各社で開発された羽口を羽口構造で分類したものを示す22)。

Characteristics of several kinds of tuyere.22)

底吹き羽口は酸素ガスを使用する羽口と酸素ガスを使用しない羽口の二種に大別され,酸素ガスを使用する場合,二重管構造の羽口の内管から主に酸素ガスを吹き込み,外管から炭化水素系ガスが吹き込まれる。一方,酸素ガスを使用しない場合,吹き込みガスとしてはCO,CO2やN2,Arの不活性ガスが使用される。冷却ガスを使用する必要がないので,羽口構造としては単管羽口16),細管を数本束ねて耐火物に埋めた単管集合体羽口22),二重管の内管を耐火物で埋めたSA(Single Annulus)羽口19)等が使用されている。

酸素を底吹きしない上底吹き転炉では,底吹きガスとして不活性ガスを多量に使用するため,安価な不活性ガス製造技術が必要である。当初はアルゴン,窒素が使用されていたが,底吹きガスのCO分圧の効果は小さいことが明らかとされたため12),底吹きガスへのCO,CO2ガスの適用が図られている23)。

国内での上底吹き転炉製鋼法の適用状況をTable 1に示す(2011.8現在)。JFEスチール東日本製鉄所千葉の底吹き転炉以外,国内の全ての転炉が上底吹き転炉である。

| Type | Company | Works | t/ch x number | Specifications of bottom blowing gas | ||||

|---|---|---|---|---|---|---|---|---|

| Tuyere | Main gases | Cooling gases | Max flow rate (Nm3/min) | |||||

| Inert gas bottom blowing | LD-CB | Nippon Steel & Sumitomo Metal | Muroran | 270 x 2 | Multiple hole plug | N2,CO2 | – | 0.074 |

| Kimitsu No.1 | 220 x 3 | Multiple hole plug | N2,CO2 | – | 0.13 | |||

| Hirohata | 100 x 1 | Multiple hole plug | N2,CO2 | – | 0.15 | |||

| Nakayama | Funamachi | 122 x 2 | Multiple hole plug | N2,CO2 | – | 0.2 | ||

| STB | Nippon Steel & Sumitomo Metal | Kashima No.1 | 270 x 3 | SA type | N2,CO2 | – | 0.06 | |

| Kashima No.2 | 300 x 2 | Concentric | N2,CO2 | CO2 | 0.05 | |||

| Wakayama | 235 x 2 | SA type | Ar,CO2,N2,O2 | – | 0.38 | |||

| Kokura | 70 x 3 | SA type | N2,CO2 | – | 0.2 | |||

| LD-OTB | Kobe Steel | Kakogawa | 250 x 3 | SA type | CO,N2,Ar | – | 0.1 | |

| Kobe | 90 x 2 | SA type | CO,N2,Ar | 0.1 | ||||

| LD-KGC | JFE Steel | Kurashiki No.1 | 226 x 3 | Multiple hole plug | CO,N2,Ar | – | 0.2 | |

| NK-CB | JFE Steel | Keihin | 317 x 2 | Multiple hole plug | N2,Ar | – | 0.14 | |

| FukuyamaNo.2 & 3 | 240 x 3335 x 2 | Multiple hole plug | N2,Ar | – | 0.1 | |||

| Oxygen gas bottom blowing | LD-OB | Nisshin Steel | Kure No.2 | 185 x 1 | Concentric | O2,N2,Ar,CO2 | LPG | 0.08 |

| Kure No.1 | 90 x 2 | Concentric | O2,N2,Ar | LPG | 0.1 | |||

| Nippon Steel & Sumitomo Metal | Yawata-T | 350 x 2 | Concentric | O2,CO2,N2 | LPG | 0.14 | ||

| Yawata-N | 170 x 2 | Concentric | O2,CO2,N2 | LPG | 0.15 | |||

| Oita | 397 x 3 | Concentric | O2,CO2,N2,Air | LPG,CO2,N2 | 0.19 | |||

| Kimitsu No.2 | 300 x 3 | Concentric | O2,CO2,N2 | LPG | 0.3 | |||

| Nagoya | 270 x 2 | Concentric | O2,CO2,N2 | LPG | 0.33 | |||

| K-BOP | JFE Steel | Kurashki No.2 | 290 x 3 | Concentric | O2,N2,Ar | LPG | 0.5 | |

前章で記したとおり,既存の上吹き転炉を上底吹き転炉に改善する開発が1970年~1980年前半に盛んになされた結果,日本の大半の上吹き転炉は1980年代に複合転炉化(上底吹き化)された。その結果,転炉の脱炭特性や脱りん特性,吹錬末期の溶鋼やスラグの過酸化挙動など現在の複合転炉吹錬に関する基礎現象の解明が大きく発展した。

1990年代は,精錬技術開発が完成期に入ると同時に,上底吹き転炉を用いた技術から,クロム鉱石の溶融還元によるステンレス鋼の溶製,鉄鉱石の溶融還元,あるいはスクラップの新溶解設備といった新技術開発が進められた。

3・1 脱りん溶銑の転炉精錬溶銑予備処理は低りん・低硫鋼の溶製を目的に開発されたが,石灰の削減,スラグ発生量低減,Mn等の合金鉄の使用低減や生産能率向上に大きなメリットがあるため,やがて大部分の一貫製鉄所で大量溶銑予備処理が実施されるようになった24)。

従来の転炉精錬の主機能であった脱りんが,溶銑予備処理で実施された結果,転炉精錬の主機能は脱炭と昇温になり,転炉でのスラグ量は従来の80~100 kg/tから10~40 kg/tと少量化した。こうした吹錬は,スラグミニマムまたはスラグレス吹錬と呼ばれる。

スラグレス吹錬下での脱炭は,脱りん溶銑中に[Si]がなく,吹錬初期から最盛期に入り,Fig.6に示すように,吹錬後期の低炭域でも停滞が少なくなる25)。

Relation between [C] and decarburization efficiency.25) (HMPT: Hot Metal Pre-Treatment)

スラグレス吹錬ではMnOとして分配されるスラグ中Mnロスが減少する。従ってFig.7に示すように,Mn歩留りが大幅に向上する26)。このため,転炉吹錬中にMn鉱石を添加しMnを溶融還元する操業も実施されている。また,Mn 鉱石以外にCr鉱石を添加し,Crを溶融還元する操業も実施されている25)。

Relation between slag amount and Mn yield of Mn ore.26)

一方,スラグレス吹錬においては,スラグの減少によりスピッティングやダストの発生による歩留り低下をもたらし,これらの抑制が課題となった。また,スラグレス吹錬ではスラグ中の(T.Fe)が高くなりやすいため,吹錬末期に酸素供給速度を低下する,あるいは,底吹き攪拌力を上昇する操作により,(T.Fe)の低減を試みている27)。

3・2 高速吹錬技術の開発精錬プロセスの効率化には精錬時間の短縮が重要課題である。溶銑予備処理技術の発展により実現したスラグレス吹錬では,鋼浴を被覆するスラグが少なく,スピッティングの増加や排ガス中ダストへの鉄分ロスの増加が課題となる。Hiraiら28)は300 tおよび175 t転炉でのダスト発生機構を調査し,吹錬前半はバブルバ−スト系ダストの比率が,後半は火点での蒸発によるヒューム系ダストの比率が高くなることを報告している。ここで,バブルバ−スト系ダストとは,スピッティングあるいは,溶鉄中から発生するCO気泡が湯面離脱する際の随伴により生ずる粒鉄に起因するものであり,一部の飛散粒子はさらに炉内で反応することより微細化し,排ガス中ダストとなると考えられている28)。

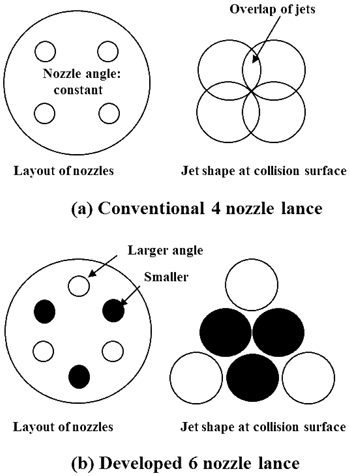

特にスピッティングの増加は高速吹錬を実現する上での課題である。住友金属和歌山(現日鉄住金鋼鉄和歌山)では,新製鋼工場を建設する際には,転炉形状を変更しフリーボードを大きくとると共に,上吹き酸素ジェットの重なりを回避するために,Fig.8に示すような交互に角度や径の異なるノズル29)を付与するランスを採用することにより,5 Nm3/min/tの高速送酸により吹錬時間9分の超高速吹錬を実現した30)。

Concept of developed lance for high-speed blowing in BOF.29)

上底吹き転炉の導入に際しては,その底吹き羽口の耐火物寿命が最大の課題であった。実操業における羽口の溶損抑制に関しては,特に熱的要因および耐火物要因が溶損低減に大きく影響している。熱的要因,すなわち,熱スポーリングは底吹きガスによる冷却と高温部の溶鉄間の温度勾配および吹錬−非吹錬の繰り返しによる激しい温度変動の結果生じるレンガ内の応力に起因する。このスポーリング低減のためには羽口周りの耐火物選定が重要である。

MgO-Cれんがはスラグ耐食性に優れているマグネ シア骨材に鱗片状黒鉛を混合し,マグネシアの欠点であるスポーリングやスラグ浸透による剥離を防止した耐火物であった。このMgO-Cれんがを適用することにより,羽口寿命の改善がなされた31)。

MgO-Cれんがはその後もさらに原料の高級化や金属添加,大型真空プレス装置の導入等によって品質が改善され,1980年代の半ばにかけてマグドロ質に替わって急速に適用部位を拡大し,転炉の内張耐火物の全体に使用されるようになった。さらに90年代以降,鱗片状黒鉛の層間を数百倍に膨張させた膨張化黒鉛をカーボン源に使用,弾性率を低減することにより耐スポーリング性がさらに改善された32)。

その他,純酸素底吹き羽口において羽口周りに断熱性セラミック材料を施工した羽口レンガの使用33)や熱間曲げ強度を維持したまま弾性率を低下させた羽口レンガの使用34)等により羽口寿命を改善する事例が報告されている。

操業面では,再吹錬等の急激な温度変化を生ずる操業の低減や,吹錬後炉内に投入したドロマイトとスラグを用いたレンガ表面へのスラグコ−ティングによるレンガ温度変化量の低減が図られた14)。熱間補修技術等の耐火物の保護・補修技術の進歩もあり, Fig.9に示されるように上底吹き転炉の寿命は1980年代に急速に向上した35)。なお1990年代以降は,耐火物原単位はほぼ横ばいだが最高寿命は8000~9000 chに増加,2000年代初期の転炉平均寿命は4000 chに達している36)。

Changes in refractory life and refractory consumption in converter.35)

上底吹き転炉の技術を用いた新しい技術開発が1990年代以降に進められた。

一つは転炉を用いた鉱石の溶融還元技術である。藤田らと片山らは上底吹き転炉を用いたクロム鉱石の溶融還元により従来の電気炉法と同等の高炭素フェロクロムを製造できる技術を開発した37,38)。さらに転炉においてフェロクロムに代えて直接クロム鉱石を溶融還元することによりステンレス鋼粗溶湯を製造し,ステンレス鋼を溶製するプロセスが開発され,工業的に稼働している39)。溶融還元技術のもっとも大きな特徴は,鉱石の還元反応と炭素系エネルギーの燃焼という酸化反応を同時に行う点である。これは多量のスラグを用いることにより,撹拌されるメタルと酸素ジェットを遮断,スラグ中の酸化物の還元を進行させることにより実現されているが,そのため上吹きランスからの酸素ジェットのソフトブロー化が試みられている40)。

もう一つはスクラップの溶解技術である。通常用いられる電気炉法と比較して,副生ガスを回収できる点や様々な熱源を活用できる点等に注目して,転炉を用いたスクラップ溶解技術が検討された。新日本製鐵(株)(現新日鉄住金(株))広畑製鐵所において,既存の転炉設備を活用し冷鉄源溶解法が実用化された41)。熱源としては底吹き羽口から吹き込む石炭や,廃タイヤ等を活用している。廃タイヤ中のカーボンブラックは石炭代替として,スチールコードは鉄源として,ゴムは転炉副生ガスとして回収されている。さらに,1991年から2000年の間「環境調和型金属系素材回生利用基盤技術の研究」(新製鋼フォーラム)の活動が行われた42)。この活動は,老廃スクラップ回生技術,ダイオキシン排出抑制技術,省エネルギー技術ならびにエネルギー選択肢の拡大を目標に実施された。Feasible studyの結果では,従来の電気炉法と比して,回収ガスエネルギーを考慮すると一次エネルギーが25%削減できるとされる。

以上駆け足で,上吹き転炉から複合転炉に至る技術開発と発展について述べた。以降紙面の許す範囲で複合転炉の残された課題について,必要とされる基礎科学を中心に述べる。

4・1 上吹きランスによる酸素ジェットの気液界面領域反応~脱炭反応機構の解明コンピューター能力の向上と混相流解析手法の発達により,最近20年間で鉄鋼プロセスのシミュレーションが活発に行われるようになった。

転炉精錬においても,スラグレス吹錬におけるスピッティング低減対策のための上吹きランス設計においてモデル実験と共に数値流体力学による解析が用いられるようになってきている43)。特に実験で部分的に得られる情報と併せこむことにより,三次元方向のガスジェットの運動量等の複雑な情報を得ることが可能である44)。

最近ではさらに粒子法45)の活用により,液体(溶鉄)との相互作用の結果として生じるスプラッシュ等の解析を試みる動きも出てきた。

しかし,上記の解析は全て反応を伴わないガスと液体との流体力学に基づく解析であり,転炉内の上吹きランスの脱炭反応を伴うガス流れ解析は,主に二次元の解析が1990年初頭に行われた46)以外は見当たらない。

Katoら46)は,小型高周波炉における酸素吹き込み時の二次燃焼実験結果を表現するべく,酸素ジェットによるくぼみを運動量のバランスからあらかじめ与え,乱流プラントル数と乱流シュミット数が共に1であると仮定して,反応を伴う炉内のガス流れを計算し,実験結果と二次燃焼率がほぼ合致することを報告している。

しかし,酸素が鋼浴面に衝突した際に,酸素はどこで吸収され,いわゆる火点はどのように形成され,COはどこから発生するかといった基本的な現象について十分わかっていないため,酸素ジェットの鋼浴面での取扱いがモデル化の障害となっている。

Baptizmanskiiら47)は10 kgの溶鉄中に酸素を底吹きし観察する実験を行い,興味深い結果を報告している。すなわちFig.10に示すように,酸素を底吹きした場合の火点を直接観察し,酸素が直接鉄と反応して生じる極めて高温の部分(ゾーンIB)とその周辺でFeOがCで還元される低温部(ゾーンIIA,IIB)に分かれ,ゾーンIIBから大量のCOが発生している事を報告している。脱炭最盛期となる高炭濃度域ではゾーンII(IIA,IIB)が,鉄酸化が生じる低炭素濃度域ではゾーンIBが拡大している。ゾーンIBに該当する火点の温度計測では脱炭最盛期で2373 K,鉄酸化期で2573 Kにもなる48)。

Schematic diagram of reaction zone with oxygen bottom blowing.47)

上吹きランスからの酸素吹付においても同様に酸素ジェットによる火点(酸化鉄生成)およびその還元機構が生じているものと推察されるが,その詳細は不明である。今後上吹きガスも含めた炉内の反応モデルを構築する上で,基礎データの蓄積が望まれる。

4・2 炉内反応予測溶銑予備処理プロセスの導入による溶銑条件の一定化,上底吹き吹錬による溶鋼・スラグの均一化に伴い,溶鋼中の炭素濃度・温度の終点制御精度向上を目的とした吹錬制御数学モデルの高度化が進められてきた。吹錬の変動および外乱要因を補正するために,サブランス測定後の連続的な排ガス成分情報を用いて吹錬制御モデルに反映させる試みも行われている49)。

しかし,今後熟練吹錬者を必要としない転炉の完全自動吹錬制御を実現する上では吹錬制御数学モデル自体の一層の高度化が求められる。転炉内においては,脱炭,脱りん,脱硫,および鉄の酸化・還元反応が同時に生じているため,それを解析・最適化するために,マルチフェーズの競合反応モデルの開発とそれに基づくプロセスシミュレーションが研究された50)。今後工業化実現の上では実炉での解析を進め,転炉炉形状の影響も含めた反応速度解析面でのさらなる検討が必要と考える。

多くの研究者の努力により,転炉の完全自動吹錬制御の夢の実現に近づいているといえる。

4・3 羽口の溶損機構~底吹きガスジェットの挙動と耐火物損耗転炉の寿命は前述のとおり,耐火物と操業の両方の改善により大きく改善され,転炉寿命は数千チャージ以上を超えるまでになった。

しかし依然として羽口部は転炉の寿命を決める部位となっている。Table 1に示すように,底吹き転炉の底吹きガス(2.2 Nm3/min/t)51)に比して現行の大半の上底吹き転炉の底吹きガス流量は1/10以下であり,1/20以下の上底吹き転炉も少なくない。このようにガス流量を制約する理由の一つは,底吹き羽口からのガス流量が増大すると羽口溶損が増加することによる。

酸素ガス底吹き転炉において電気パルス反射法を用いた羽口損耗量のオンライン測定した結果52)では,Fig.11に示すように羽口損耗が階段状に発生しておりスポーリングにより進行している。すなわち,羽口部周辺部のれんがは羽口冷却と羽口直上の高温部からの熱を受け大きな温度勾配が生じ,それに起因するスポーリングによる損傷が度々生じている。酸素を吹き込まない羽口においても流量を増加すると溶損速度が増大する理由の一因はこうした熱スポーリングによるものと推察される。

Tuyere length change measured by TDR52) during blowing.

一方で酸素ガス底吹き羽口では,前章で記したようにFeO生成による煉瓦の化学的な溶損も生じていると考えられ,羽口の溶損機構は複雑である。

今後,底吹き転炉の数分の一の底吹きガス流量を吹き込んでも羽口が全く溶損しない羽口が開発されれば,転炉精錬に革新を引き起こすことが期待される。そのための溶損機構の解明が望まれる。

4・4 フラックスインジェクションの新たな展開底吹き転炉の導入効果の一つが,フラックスインジェクションの効果であった。溶銑に石灰と酸素を吹き込むことで,数分で溶銑脱りんが可能となる15)。この知見はその後の溶銑予備処理技術の発展に大きく寄与したといえるが,近年溶銑予備処理が石灰等のフラックスを上添加する転炉型処理で行われるケースが増えつつあり,本技術についてその後目覚ましい進展がない。

脱りんに用いられる石灰の効率はまだ低い事を考えると新たな原理によるフラックスインジェクション技術の進展が望まれる。Aidaら53)は,底吹き転炉において,離れた二か所よりそれぞれ酸素および窒素で石灰を同時に吹き込む同時脱りん・脱硫精錬を行い,脱りん率は従来並みで脱硫効率を向上できることを報告している。その理由は浮上中に生じた脱硫スラグが全体のスラグとは混合しなかったためと推察している。フラックスインジェクションは,こうした浮上中の過渡的な反応を利用・促進できる。新たな応用が待たれる。

4・5 二次燃焼技術鉄源の多様化は重要課題であり,特に転炉におけるスクラップ溶解の必要性はさらに進むと考えられる。

いわゆる二次燃焼による反応熱はCOまでの反応熱の約2.6倍と極めて大きいため,工業規模で二次燃焼向上の技術が検討され,上吹きランスの酸素主孔以外に種々の形状の副孔(ストレート断面,急拡大化,噴出角度増加など)を有する二次燃焼促進ランスも試験された54,55)。

しかしながら,2次燃焼率を高めると,転炉耐火物の寿命が課題となる。現状の2次燃焼発生熱の溶鋼,スラグへの伝達効率がまだ十分高くないため,耐火物や排ガスの温度上昇を招く。

転炉内ランスによる燃焼熱の伝熱効率を飛躍的に高める方法として燃焼フレーム中に粉体を吹き込む方法が検討されている56)。Fig.12に5トン転炉を用いた燃焼実験の結果を示す。従来の二次燃焼からメタルに伝達される熱量は全体の熱の20-30%である。一方,バーナー燃焼中に粉体を吹き込むと,メタルへ伝達されるバーナーの燃焼熱量が増加する。この現象は実機転炉でも確認されており,今後燃焼伝達機構の詳細な解明が期待される。

Relation between heat efficiency of burner calorific power and ratio of heated ore feeding rate to burner calorific powers.56)

転炉耐火物については,さらなる高耐用化と共に転炉の熱損失をさらに低減するための低熱伝導率化が期待される。熱伝導低下には黒鉛の低減が有効であるが,スポーリング性の維持が必要であり,耐火物の緻密化などが研究開発されている57)。

転炉を中心とした製鋼スラグは高炉スラグに比して使用用途が限定されている。用途開発が盛んに行われているものの,塩基度が高いことを考えると高炉−転炉プロセスへのリサイクルが重要である。既に焼結炉58)や転炉型予備処理59)への転炉スラグリサイクルが実施されているが,リサイクルを制約するものは主にスラグ中のりんである。近年製鋼スラグ中のりんを資源として回収する目的で,磁気分離60),高温還元技術61)の研究がなされているが工業化に向けての更なる研究が望まれる。

前章で記したように,複合転炉に関わる基礎科学について研究するべき課題は多く存在する。しかしながらそれを解明しようとする若手研究者のさらなる参入を期待するには複合転炉の進展に明るい展望が必要である。それは何であろうか? 複合転炉の将来が,少なくとも世界の鉄鋼業をリードする上での強力な武器となるプロセスである必要がある。

5・1 スクラップ大量使用に対応した新反応炉スクラップを鉄源とすると,鉄鉱石からの溶鋼製造に比べ製造エネルギーを1/4にでき,結果,CO2排出を大幅に低減できる。またFig.13に示されるように,2010年の土木,建築,自動車用途におけるスクラップ排出量は世界で1.6億トンに過ぎないが,社会資本の蓄積により2050年には排出量が15億トンにも昇り,需要の18億トンに匹敵するという予測もある62)。したがって,スクラップを主要な鉄源とする社会が近づいている。事実,シェールガス革命により天然ガスエネルギーが低下した米国等では,今後天然ガスベースのDRIとスクラップを併用した電炉法の台頭が予想されている。

World steel scrap from vehicles, building and civil engineering, 2005-2050.62)

しかし,日本の電気代は世界でも群を抜いて高く,高炉−転炉法からスクラップベースの電気炉法への転換は容易ではない。亜鉛の付着やハンドリングの面で使用増加が難しい高炉に代えて,転炉でのスクラップの大幅な使用拡大が期待される。

今後スクラップからのトランプエレメントの除去技術63)に加えて,スクラップ溶解エネルギーを効率的に,かつ,電気炉並みの大容量で付加可能な,新しい反応炉,いわば電気炉と転炉のハイブリッド化が期待される。 酸素を大量に使用できる電気炉が開発されつつある64)が,日本の事情を反映し電気以外のエネルギーの付加が可能な,いわば転炉サイドに近い新しい反応炉の開発を期待したい。シーズ技術としては,そのために4・5で記したように転炉内での高伝熱効率の燃焼技術が期待される。

5・2 精錬反応の極限までの効率向上1990年代には脱炭・脱りんの最適化や鉄・スラグの過酸化抑制により複合転炉吹錬技術は完成した。しかし精錬の反応効率を考えると必ずしも完成されたとはいえない。今後反応効率を向上させる上では以下の二点の改善が必要と考える。

(1)100%脱炭酸素利用効率を実現できる技術

脱炭最盛期にはほぼ100%の酸素利用効率で脱炭は進行するが,[C]<0.10%の低炭素領域では脱炭酸素利用効率は急激に減少する。出鋼後の過酸化の原因となっており,末期の底吹き撹拌強化等の改善が必要である65)。

ステンレスでは真空AOD(VCR法)が開発され低炭素濃度域の脱炭改善やスラグ酸化防止に効果を得ている66)。ただし普通鋼では,既に高級鋼溶製のためにRHプロセスが導入されている事や,AODと異なり出鋼孔を有する転炉で減圧が可能か等を考えると解決策は一通りではないであろう。4・3で述べた羽口溶損のない大容量底吹き羽口の開発が解であるかもしれない。

(2) ミニマムフラックスでの精錬

転炉で使用される石灰の脱りんや脱硫利用効率はおよそ100%からは程遠く,その点でのフラックス利用効率改善が強く望まれる。理論的な炉内反応解析やスラグリサイクル技術の高度化に加え,4・4で述べたフラックスインジェクションの新たな技術開発が望まれる。

平成25年度からは鉄鋼協会において「生石灰高速滓化によるスラグフォーメーション研究会」が発足した。滓化促進による反応の高速化および石灰消費量の低減を目指し,多方面からのアプローチが期待される。

5・3 転炉反応解析に必要な基礎物性値溶融スラグおよびメタルの粘度・表面張力・密度・熱伝導率等の高温物性値は,平衡状態図を含めて様々なデータベース67,68,69,70,71,72,73,74)に集約されている。また,FactSage等の熱力学平衡計算ソフトウェアには液相粘度の計算モジュールも追加され,ユーザーが簡単にこれら基礎物性値にアクセスすることのできる環境が整いつつある。しかしながら,実際の転炉内反応は気相−液相−固相が共存し,かつ吹錬による巨大な撹拌力を受けたスラグを介して進行するため,高温物性値の中でも特に粘度および熱伝導率はその影響を十分に考慮する必要がある。例えば,液相に対して第二相が分散した多相流体の相対粘度を表現する推算式は数多く報告されてきた。中でも(4)式で示したEinstein-Roscoeの式75)は多相流体の粘性を表現するために一般的に広く用いられている。

| (4) |

しかし,分散した第二相のサイズや,撹拌力の影響が全く考慮されていない。このような背景から近年では多相流体の粘度および熱伝導率を定式化すべく,様々な試みがなされている76,77)。

とはいえ,複雑な反応解析や新規プロセスの立ち上げに際しては,未だこれら基礎物性値の欠落に気づかされることが多い。多相流体をともなう反応や炉内流れ,伝熱等の解析には複数の物性値の情報が必要であるが,転炉内諸現象に関わる物性値に関して対応できる研究者が日本には数多く存在している。これらの研究者のシーズ研究を企業側のニーズと有機的に融合することが重要であると思われる。

複合転炉の開発,発展の歴史と今後の展望についてまとめた。果たして転炉は今後も鉄鋼の主流製造プロセスとなり続けるのであろうか?

「鉄鉱石を用いた高炉ー溶銑予備処理−上底吹き転炉−取鍋精錬」に基づく高純度鋼,高清浄鋼の大量生産方式が確立されている現状を知る多くの者にとっては,転炉をベースにした製鋼技術はしばらく続くと考えるのが普通であろう。

しかし,LD転炉がリンツで半ば偶然に開発に成功した1949年当時,鉄鋼業界の大半の人は平炉がなくなると想像だにしていなかったであろう。その後,十数年で日本の平炉はほとんど姿を消した。

しかも,その20年前の1929年にベルリン大学のDurrerがLD転炉と同じ原理の実験を開始しており,アーヘン工科大学のSchwartzは1938年に純酸素の上吹き実験を開始し,特許を取得した2)。今も世界のどこかで若い研究者が転炉プロセスに代わる新プロセス開発を進めているかもしれない。

Savard/Lee両氏の功績をたたえるシンポジウムにおいて,(故)Brimacombe教授は,こう述べている13)。「革新的な技術が発明されると工業は大きくジャンプして進歩する。製鋼分野ではベッセマー転炉,上吹き転炉および底吹き二重管羽口などが革新的な技術であった。興味深いのは,Bessemer,上吹き転炉の先駆者Durrer,そしてSavardとLeeらがいずれも鉄鋼業に従事していなかった事である。」

今回の原稿は, 鉄鋼会社の製鋼研究者と大学研究者が共同で執筆した。転炉プロセスに代わる新プロセス開発においては,こうした産学連携を様々な異分野の大学・国公立の研究者にまで拡大していくことがキーとなるであろう。

若い研究者が新プロセスを開発し,日本人として初めてBessemer,DurrerやSavardとLeeと並び称せられる時代が来ることを期待してやまない。

記 号

a:定数

n:定数

h0:浴深(m)

P2:浴表面での圧力(Pa)

QO2:酸素供給速度(Nm3/min)

Qd:炉内に供給される不活性ガス流量(Nm3/min)

T0:羽口入り側ガス温度(K)

TI:溶鋼温度(K)

Vg:単位時間当たりのガス吹き込み流量(Nm3/s)

W:溶鋼重量(t)

ε:撹拌動力密度(W/t)

η:多相流体の見かけ粘性係数(Pa・s)

ηL:液相の粘性係数(Pa・s)

ρ:溶鋼密度(kg/m3)

τ:均一混合時間(s)

φ:含まれる第二相の体積分率(-)

本論文をまとめるにあたり中戸參博士に多くの助言をいただいた。記して感謝の意を表す。