2014 年 100 巻 7 号 p. 897-904

2014 年 100 巻 7 号 p. 897-904

Details of corrosion process under the coating layer of the steel sheet have not been understood well. Therefore, it is required to develop a nondestructive analytical method for the near surface of the steel sheet. It is also required to have analytical tool for observing the corrosion process in the solution. The authors developed a confocal 3D-XRF analytical instrument, which enables a nondestructive elemental analysis near the surface of the material. This technique was applied for analyzing the corrosion process under the coating layer of the steel sheet. Depth elemental images showing elemental distributions were nondestructively obtained. 3D-XRF method was also applied for observing Fe distribution in the NaCl solution during corrosion of Fe from the steel sheet. Dissolution, migration, and deposition processes were successfully monitored. It is expected that this confocal 3D-XRF technique will be applied for in-situ analysis of the steels under various environments.

材料の表面では腐食や触媒反応をはじめとする様々な化学反応が生じている。これらの化学反応を理解し,耐腐食性材料や触媒材料の機能特性の向上を図るためには,材料の表面近傍の分析を様々な観点から行うことが極めて重要である。腐食反応の詳細な機構が理解できれば,材料表面の改質や保護被膜の改良などにも重要な知見となる。一般に鉄鋼材料などの材料は面内方向,深さ方向に対して均質ではなく,非金属介在物もあるため,材料開発において元素の2次元・3次元での元素分布解析が求められる。このような観点から,Table 1には固体材料の表面近傍の元素分析,微小部分析,および,表面近傍の深さ方向元素分析を可能とする機器分析法をまとめた。それぞれの手法に利点・不得意な点があり,目的とする情報や分析時の制限(試料をそのまま残す必要があるか,試料の量など)に応じて,分析手法を選択することになる1,2)。

| Techniques | Environment, sample damage | Depth analysis | Characteristics |

|---|---|---|---|

| Confocal micro XRF | Air, low vacuum, Low damage | Depth selective analysis is possible at confocal point. | Non destructive, 2D, 3D elemental analysis is possible |

| Total reflection XRF, glancing incidence XRF | Air, low vacuum, Sample is placed on a flat substrate. | Analyzing depth depends on the glancing angle. | Thickness of thin film and elemental distribution in depth are obtained from depth analysis. |

| Electron probe microanalysis, SEM-EDS | Vacuum, serious damage by electron beam for organic materials | Lateral resolution of x-ray analysis is a few micro meters. | |

| Angle-polished | Destructive | ||

| Control of accelerating voltage | Elements for analysis are limited due to low voltage. | ||

| X-ray photoelectron spectroscopy (XPS) | High vacuum, Charge-up | Angle-dependent XPS, Ion sputtering | Surface sensitive analysis in a few nm. |

| Auger electron spectroscopy | High vacuum, Electron damage | Ion sputtering | Surface sensitive micro analysis |

| Secondary ion mass spectrometry | High vacuum, Sputtering, Ion-induced atomic mixing | Ion sputtering | Trace analysis, Quantification is not easy. |

| Glow discharge spectroscopy (GD-OES, -MS) | Vacuum, Sputtering in glow discharge | Glow discharge sputtering | Depth profiling, Lateral resolution is mm order |

微小部での元素情報を得る代表的な手法として,波長分散型X線検出器を有する電子線励起微小部X線分析装置(EPMA)や走査型電子顕微鏡(SEM)に組み入れたエネルギー分散型X線分析(EDS)がよく利用される。これらの手法では電磁レンズを用いて電子線を制御し,試料表面からの2次電子などを測定することにより試料の表面形態が観察できる。加えて,EDSにより特性X線をエネルギー解析することにより元素分析も可能となる。ただし,電子顕微鏡観察では試料室を真空に保つ必要があり,絶縁性試料の場合は金属コーティングなどの前処理が必要となる。さらに,固体試料内部での電子の散乱のために,X線分析における空間分解能は数ミクロンに広がることにも注意が必要である。半導体デバイス等におけるナノオーダーでの元素分布解析には,SIMSやイオンスパッタリングを併用したAES,XPSなどが利用される。分析試料を薄片化できるのであれば,透過電子顕微鏡(TEM)は良い空間分解能で構造を観察でき,EDSによる元素分析も可能である。

一方,蛍光X線分析法(XRF)は,大気圧下(高真空を使用しない)で非破壊的(プローブによるダメージが少ない)に元素分析が可能であるというユニークな特徴を有する3,4)。これらの特徴は,電子線やイオンビームを励起プローブとする元素分析法に対しての利点である。検出感度を高めるために全反射条件を利用した全反射蛍光X線分析法(TXRF)も含めて,XRF法は半導体,プラスチック材料,鉄鋼材料などの工業材料だけでなく,土壌,エアロゾルといった環境試料,毛髪や血液などのバイオ試料,美術品や考古学試料,犯罪捜査試料などきわめて広い試料への適用例が報告されている5,6)。

これまで,X線の集光素子の開発が困難であったこともあり,XRFによる微小部分析の研究はSEM-EDSに比べて遅れていた。しかし,近年開発されたキャピラリー型X線集光素子を利用すれば,実験室でも数10ミクロン程度の集光は可能となった4)。特に,ポリキャピラリーX線レンズはキャピラリーを数万本束ねて一体成型することにより,大きな立体角でX線源からのX線を取り込んで微焦点に集光できる。このため,非常に輝度の高いマイクロX線ビームが実験室で得られる。これまでに,著者らのグループではX線管とポリキャピラリーX線レンズとを組み合わせて得られるマイクロX線ビームの特性(ビーム径,輝度,利得(ゲイン),透過率,エネルギー依存性など)を実験的に評価してきた7,8)。これらの基礎研究を経て,微小部XRF分析装置や3次元XRF分析装置を研究室で試作し,いくつかの鉄鋼試料の適用可能性を探ってきたので報告する。

蛍光X線分析によって材料表面での元素分布を取得するために2つの手法が研究されている9)。1つは,微細励起ビームを用いて微小部での元素分析を行いつつ,試料を走査する方法である。もう1つは投影型と呼ばれる方法で,2次元検出器を用いて画像取得する方法である。走査型では励起ビームのビーム径に応じた空間分解能が得られ,電子ビーム励起の場合はナノオーダーでの表面形態観察が可能である。投影型では空間分解能は2次元検出器の画素の大きさに依存し,2次元 X線検出器の画素の大きさは10ミクロン程度である。加えて,一般に2次元X線検出器の場合,1つ1つの画素において広いエネルギー帯のX線光子を積算するので,何らかの分光的機能を付加しないと元素毎のイメージングはできない。Table 2に示すように,走査型の蛍光X線イメージングでは,高画質(つまり,X線微細ビームの径を小さくする)で大面積を分析対象とする場合,元素イメージングに要する時間は大変長くなる。一方,投影型では,ある程度の露光時間は必要になるものの,走査型に比べて短時間にイメージングが行える。2次元検出器の素子の大きさにより制約されるものの,分析視野の大きさには原理的には制限がなく,大面積の試料のXRFイメージングに有利である。

| Scanning type imaging | Projection type imaging | |||

|---|---|---|---|---|

| Principle | Sample is scanned to the fixed x-ray micro beam. | 2D x-ray detector is applied. | ||

| Color x-ray camera (EDS type) | Excitation energy selection with SR | Application of WD-XRF | ||

| Merit | High spatial resolution | Multi-elements simultaneous analysis | Fast imaging | Fast imaging |

| Drawback | Long acquisition time | High cost, low count rate | Accessibility to SR facility | Low spatial resolution, |

この投影型イメージングには,放射光でのX線エネルギーの可変性を利用して目的元素の吸収端近傍で画像取得する方法10)や,2次元検出器の1つ1つの画素においてフォトンカウンティング方式でエネルギー分光を行う分光システムの開発11)など,いくつかの手法が研究されている。著者らの研究グループで行っている波長分散型のX線分光と2次元 X線検出器を組み合わせた波長分散型蛍光X線イメージング分光器12)では,試料から発生した蛍光X線をソーラースリットを通じて平行ビームとして分光結晶に導入する。分光結晶は格子面間隔が既知の結晶であり,ブラッグの回折条件により波長に応じて回折角度を調整することにより,分光分析が可能となる。この分光法をイメージングに利用するために,ソーラースリットの代わりに2次元の構造を持った直線型ポリキャピラリーを用い,カウンターの代わりにX線CCDカメラを取り付けた。分光結晶とX線CCDカメラはθ-2θのゴニオメーターに設置した。測定対象元素の回折角度に分光系を調整し,CCDカメラでX線画像を取得すると,試料表面の元素分布情報がそのまま取得できることを実証した。X線検出器の性能・感度により露光時間は異なるが,10秒程度の短時間に元素毎のイメージングが可能であった13)。今後は空間分解能の向上を図り,鉄鋼材料への応用を探っていく計画である。

一般的な微小部蛍光X線分析法では,照射したX線ビームにより試料内部で発生した蛍光X線をEDSにより観測する。入射X線ビームは試料内部に侵入するにつれ吸収され,それぞれの深さで発生した蛍光X線も検出器に至るまでに試料内部で吸収される。よって,これらの2つの吸収過程を反映して分析深さが決定される。一方,蛍光X線分析法を用いて3次元分析を行うためには,特定の深さで発生した蛍光X線のみを選択的に検出する必要がある。その1つの方法がFig.1に示すように2つのX線集光素子を組み合わせた共焦点蛍光X線分析法である。共焦点蛍光X線分析のアイデアは,1992年のGibson and Kumakhovによる論文などに見ることができる14)。この実験配置では,蛍光X線の検出の方向を限定するために,検出器の先端に視野制限用のポリキャピラリーX線レンズを取り付ける。よって,2本のポリキャピラリーX線レンズの共焦点から発生した蛍光X線のみを検出することができる。共焦点配置が得られた後は,試料をx-y-z方向に走査させながら蛍光X線分析を行うことにより,3次元蛍光X線分析(3D-XRF)が可能となる。

Principle of confocal 3D-XRF analysis.

著者らの研究グループでは,これまでに実験室において大気圧環境下で動作する3-4台の共焦点3D-XRF装置の試作と応用研究を行ってきた15,16,17,18)。しかし,Pなどの軽元素の蛍光X線はエネルギーが低いため,大気による吸収を強く受けることが課題であった。そこで,新たに真空仕様の3D-XRF装置を開発したので以下に説明する19)。真空仕様の共焦点型3D-XRF装置の写真をFig.2(a)に,真空室内部の概略図をFig.2(b)に示す。真空容器の最大高さ,幅,奥行きは300 mm×270 mm×190 mmである。真空容器内の真空度は1×10−2Torr以下であった。Rhをターゲットとした空冷式微小焦点型X線管を真空容器の外に45°の角度で配置した。X線管(Rhターゲット)から照射される一次X線に含まれるRh Lα線(2.70 keV)を励起源とすることにより,軽元素の励起効率の向上を図った19,20)。X線管から照射される一次X線はBe窓(厚さ100 μm)を通して真空容器内に導入される。蛍光X線の検出にはシリコンドリフト型検出器(SDD)を用いた。この検出器の素子面積は50 mm2であり,エネルギー分解能はMn Kα線(5.90 keV)のエネルギーで130 eV以下である。

Photograph (a) and schematic drawing (b) of newly developed confocal micro-XRF instrument.

ポリキャピラリーX線フルレンズ(1次X線照射用)の全長は100 mm,入射側焦点距離は30 mm,出射側焦点距離2.5 mmである。直径5 μmのAuワイヤーを用いて焦点位置でのビームサイズを評価した。ワイヤー走査法により得られたビームプロファイルをFig.3に示す。このプロファイルの半値幅は9.7 μmであり,X線ビームの直径に対応する。X線検出器のSDDは十分な素子の大きさを有しているので,共焦点からの蛍光X線の検出にはフルレンズを用いる必要はなく,透過率の良いポリキャピラリーX線ハーフレンズを用いた。このレンズの全長は36 mmであり,試料側焦点距離は3.0 mmである。X線ビームサイズはMo Kα線(17.4 keV)のエネルギーで10 μmである。試料ステージはコンピューターによりステッピングモーターを介して1 μmの精度で制御される自動3軸移動ステージ(x-yステージ:XA04A-R2-1J,zステージ:ZA07A-R3S-2H,神津精機)を用いた。試料ステージはx-y軸方向に±5 mm,z軸方向に±12 mm動作する。真空容器上部の覗き窓にはカラーCCDカメラ(20倍率,焦点距離140 mm,TOSHIBA Teli Co., Japan)が取り付けられており,測定位置を調整するために用いられ,試料表面が共焦点位置に近づいたときCCDカメラの焦点が合うよう調整した。

XRF intensity profile of Au Lα obtained by a Au wire scanning method for an x-ray micro beam.

3D-XRF分析装置の空間分解能は共焦点の大きさから評価できる。この共焦点の大きさを可視化するために,金属薄膜を一方向に走査しながら,金属薄膜からの蛍光X線強度を測定した。Fig.3と同様な蛍光X線強度プロファイルが得られ,このプロファイルの半値幅から空間(深さ)分解能を評価できる。そこで,異なる元素の金属薄膜をシリコンウエハー上にマグネトロンスパッタリング法により約500 nmの厚さで作成した。Cu,Au,Zr,Mo金属薄膜の測定によって評価された深さ分解能をTable 3に示す。Zr Kα(15.74 keV)などの比較的エネルギーの高い領域では12 μm程度の空間分解能が得られた。X線分析を行うエネルギーが低くなると,この深さ分解能は次第に悪くなる傾向にある。このようなエネルギー依存性は,ポリキャピラリーX線レンズで生じる全反射現象にX線エネルギーが関与することに起因する。X線エネルギーが低いと全反射臨界角は大きくなり,焦点でのビームサイズも広がる。結果として,共焦点の大きさも大きくなるため,深さ方向の分解能も悪くなってしまう。

| Element | XRF Energy | Depth resolution |

|---|---|---|

| Cu | Cu Kα (8.04 keV) | 17.2 μm |

| Au | Au Lα (9.71 keV) | 14.6 μm |

| Zr | Zr Kα (15.74 keV) | 12.1 μm |

| Mo | Mo Kα (17.44 keV) | 12.4 μm |

3D-XRF分析装置の開発は世界各国の研究機関で行われており,空間分解能の向上も重要な研究課題の1つである21,22,23,24,25,26,27,28,29,30)。例えば,放射光を光源とした3D-XRF装置の開発21,23)と層状試料に対する深さ方向分析23,24)の報告がある。放射光励起では高輝度で微細な一次X線ビームが得られるものの,空間分解能は20 μm程度にとどまっている。これは,検出器側でポリキャピラリーX線ハーフレンズを用いるため,必ずしも空間分解能が改善されないためである。実験室での同様の装置は2006年に米国で報告されており,空間分解能は60 μm程度であった26)。このような世界的な開発状況の中で,Fig.2に示す著者らが開発した3D-XRF分析装置の空間分解能の値は世界最高レベルの値となっている。

自動車の車体に利用される鋼板には複数回の塗装が施されるが,塗装の防食効果は恒久的なものではなく,太陽光線や風雨などにより塗膜は次第に劣化し,最終的には下地鋼板に錆が生じる。腐食反応に伴い生成した錆は鋼板そのものの耐久性に大きな悪影響を起こす可能性があるため,塗装鋼板の密着性や耐食性の向上を目指して腐食挙動の解明に向けた研究が不可欠である。

実験に用いた試料は,電気亜鉛めっきを施した素地鋼板上にトリカチオンタイプの化成処理を行い,さらに,この鋼板に電着塗装を15 μmの膜厚で施したものである。Fig.4に示すように,カッターナイフで塗装鋼板表面に15 mm程の長さの傷を入れ,塩水(5% NaCl溶液)中で48 時間浸漬し,傷部およびその周辺部を腐食させた。その後,イオン交換水ですすぎ,デシケーターで乾燥後に分析を行った。Fig.4のx-z面を3D-XRF分析法で測定後,同一の塩水に再び48時間浸漬した。この過程を繰り返し,総浸漬時間として240時間浸漬させ,傷付与部周辺の腐食経過観察を48時間毎に行った。同一箇所を3D-XRF分析できるように試料固定用の器具を作成した。試料の2つの断面をこの器具に押し当てることにより,同一箇所の傷付与部を観察できるように工夫した。

Schematic drawing of the scratched sample for 3D-XRF analysis. A photograph of the scratched sample after corrosion in 48 hours is shown in the right side.

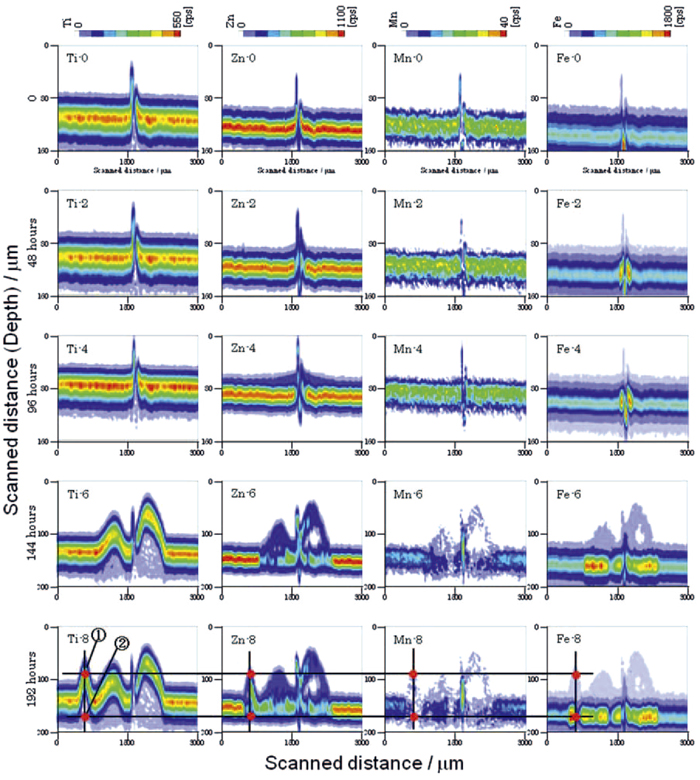

光学顕微鏡で試料表面を観察すると,Fig.4の右の写真に示すように浸漬開始48 時間後から傷付与部に白い腐食生成物が見られ,浸漬96時間後では,傷付与部を始点とする小さな塗膜膨れが観察された。しかし,光学顕微鏡観察では,塗膜下でどのように腐食が進行しているかは確認できない。そこで,3D-XRF分析法により傷付与部を横断する断面(Fig.4のx-z面)を可視化することにした。深さ方向元素マッピングの結果をFig.5に示す。Ti,Zn,Mn,Feの4元素に対して,傷を付けた場所をまたぐ3 mmの幅で深さ方向には約200 μmの範囲で取得した。傷を付けた場所では塗装層の剥離が生じたため,全元素において縦方向に線状の分布が見られた。塩水浸漬前のマッピング結果はFig.5の最上部に示されている(Fig.5のTi-0,Zn-0,Mn-0,Fe-0各図)。Fig.5のFe-0図において,鋼板から発生したFeの蛍光X線エネルギーが亜鉛めっき層によって吸収されるため,Feの強度は強くは表れていない。ただし,傷付与部では,亜鉛めっき層も開裂しているので,吸収の影響が無く,十分強いFeの強度が観測された。

Nondestructive elemental depth imaging of Ti, Zn, Mn, and Fe in the steel sample. An x-z plane shown in Fig.4 was measured by 3D-XRF. The minimum step size was 4 μm (depth) × 30 μm (plane) and the measurement time was 10 s per pixel. The corrosion time was 48 h (Ti-2, Zn-2, Mn-2, Fe-2), 96 h (Ti-4, Zn-4, Mn-4, Fe-4), 144 h (Ti-6, Zn-6, Mn-6, Fe-6), and 192 h (Ti-8, Zn-8, Mn-8, Fe-8). XRF spectra were measured at positions indicated by ① and ② in Ti-8 map, which are shown in Fig.6.

浸漬開始48時間後のマッピング結果では,傷付与部付近においてめっき層のZn強度が弱い部分が広がっており,Znが水溶液中に溶出したことを示唆している。48時間後のFeの分布を見ると,傷付与部の両端にFe強度の強い箇所が観測される。144時間浸漬させると,TiやZnのマッピング結果からも分かるように,傷付与部を始点とする塗膜膨れが両側に観測された。また,Fig.5のZn-6図では,塗膜膨れ部分にZnが分布していることから,塗膜膨れに伴って化成処理皮膜およびめっき層の一部のZnが剥離し,塗膜膨れの内側の下までZnが存在しているものと思われる。なお,浸漬時間96時間後のZn-4図では,傷付与部の両端においてZnのふくらみ部分が観測されており,塗膜膨れの予兆と見られる。Zn-6図の塗膜膨れの下側(Fig.5のZn-6図,深さ120~160 μm,横軸1000~2000 μm)では化成処理皮膜およびめっき層由来のZn強度が弱くなっている。これは,塩水浸漬によりZnが腐食し,その一部は塩水中に溶解すると共に,塗膜剥離に伴い塗膜膨れの内側(Ti分布の下側)へZnが移動したものと考えられる。塗膜の下側に分布しているZnの強度(Fig.5の Zn-6図の青色部)と比較して,傷付与部においてZnの強度(Zn-6緑色部)が高くなっている。これは,亜鉛系腐食生成物であると考えられる。傷付与部付近では,化成処理由来のMnの強度が強く検出されている(Fig.5のMn-6図,深さ100~150 μm,横軸1600 μm辺り)。加えて,化成処理皮膜およびめっき層由来のZnが溶出したことにより,Feの試料による吸収が弱くなりFeの強度が横軸1000~2000 μmの幅の間で強く検出された(Fig.5 のFe-6図)。192時間後では,左側にもう一つの塗膜膨れが生じた(Fig.5 のTi-8図,横軸400~700 μm)。この塗膜膨れの中には,Znが満たされていることが確認できる(Fig.5のZn-8図)。また,Fig.5のFe-6,Fe-8図におけるFeのマッピング結果は,塗膜膨れの中にもごく微量のFeが存在していることを示唆している。

192時間,塩水浸漬した試料の2か所において,蛍光X線スペクトルを取得した。測定した箇所は,Fig.5のTi-8図に示すように,塗膜膨れが生じた箇所と塗膜下の箇所であり,それぞれのスペクトルをFig.6の黒と赤のスペクトルで示す。塗膜膨れの箇所では,塗膜由来のTi以外に,ZnやPのピークが観測されている。これらはめっき層や化成処理皮膜由来の元素であり,塩水浸漬によって塗膜膨れの内側に移動したものと考えられる。わずかではあるが,Feも観測されている。塗膜下の箇所では,FeやZnが強く観測されている。腐食前にはZnめっき層による吸収のために,Feは極わずかしか観測されなかったが,Znの溶出が生じたため,下地のFeが強く観測されたものと考えられる。このように,3D-XRF分析法により腐食に伴う塗膜膨れとその塗膜下で進行する腐食の進行状況を非破壊的に観察でき,最終的に元素分析像を得ることができた。

X-ray spectra obtained at ① and ② shown in Fig.5 for the sample after corrosion in 192 hours.

前節では,腐食試験の試料を水溶液から取り出し,3D-XRF分析法により,腐食過程における鉄鋼表面近傍での元素の分布状況を非破壊的に解析した。この3D-XRF分析法は水溶液試料にも適用できる31,32)。そこで,3D-XRF分析装置を用いて,水溶液中に置かれた鉄鋼試料に対して,腐食が生じている過程をモニタリングする実証実験を行った。

Fig.7の右側にテフロン製の溶液セルと3D-XRF分析装置の入射側と検出側のポリキャピラリーレンズを示す。溶液セル上部のふたはねじ込み式となっており,鉄鋼表面の上方の水溶液層の厚みを0~10 mmの範囲において変えることが可能である。炭素鋼試料は溶液中に水平に置かれている。水溶液の蒸発を防ぐためと,X線の吸収を最小限にするため,溶液セル上部のふた部分にはX線透過性のポリイミド膜(厚さ:50 μm)を窓材として張り付けた。本節の実験で用いた3D-XRF分析装置は4節で説明したものと基本的に同じ構成である。ただし,試料溶液セルの形状から作動範囲を広くする必要があったため,X線ポリキャピラリーレンズの焦点位置がレンズの先端から16 mmのものを用いた。炭素鋼試料(サイズは30 mm×30 mm,厚さ3 mm)に対して,室温下,塩水(3.5% NaCl溶液)中での腐食挙動を観察することとした。蛍光X線は水溶液により吸収されるため,水溶液層の厚さは0.5 mm程度とした。

Depth profiling of the steel sheet in the NaCl solution by confocal 3D-XRF. Fe Kα peak originated from the steel sheet while Cu Kα originated from the polyimide film where Cu thin film was placed as a maker.

鉄鋼試料表面とポリイミド膜の間で深さ方向の線分析を行うとFig.7の左に示す結果が得られた。このグラフでは横軸に規格化した強度,縦軸に移動距離を示している。Fe Kαのピークが出ている部分が鉄鋼試料の表面を,Cu Kαのピークが出ている部分が水面(ポリイミド膜)の位置を示している。つまり,Fig.7のCuピークとFeピークの間が塩水層であることを示している。ポリイミド膜からは通常Cuの蛍光X線は検出されないが,位置を認識するためにFig.7の測定のみ銅の金属薄膜をポリイミド膜に張りつけた。なお,以降の実験では銅薄膜を有しないポリイミド膜を用いている。

塩水中に炭素鋼試料を置き,炭素鋼表面上部の約0.5 mm厚さの塩水層におけるFe強度を3D-XRF分析法によりモニターすることした。面内の分析点は炭素鋼の表面上のある点に固定し(溶液セルを置いたx-yステージは動かさない),深さ方向(垂直方向)に対してz軸ステージを走査させた。約0.5 mmの水溶液層を一回,線分析するのに要する時間は1時間であったので,線分析の繰り返し回数は測定時間(hour)に対応することになる。Fig.8の縦軸は鋼板表面近傍をゼロとしてポリイミド膜までの水溶液中での位置を示しており,横軸は測定時間である。水溶液中で観測されたFe Kα強度をカラー表示している。約400回の自動測定による繰り返し線分析を行ったので,測定開始から400時間にわたり,水溶液中でFe Kα強度がどのように変化したかを観測したことになる。塩水中に溶けだしたFe濃度は200 ppmから1000 ppmの範囲であった。腐食実験の進行とともに,水溶液中にFeが溶け出し,かつ,ポリイミド膜にもFe堆積物が見られたので,Feの蛍光X線強度をFe濃度に変換する際の補正が複雑となる。よって,Fig.8では実際に測定された強度のみをカラー表示するにとどめた。

Depth profile of Fe Kα intensity as a function of corrosion time.

Fig.8の深さ軸0-200 μmでは,腐食時間が長くなるにつれ,鉄鋼表面近傍の水溶液層においてFe強度が単調に高くなっていることが分かる。この結果は,時間とともに炭素鋼表面からFeが溶け出して鉄鋼表面直上の水溶液層に濃化し腐食生成物の堆積が生じた結果を反映していると思われる。また,ポリイミド膜近傍のFe強度も時間経過とともに高くなっている。深さ軸において300-500 μmでのFe強度の変化をみると,単調な変化ではなく強弱を繰り返している。このFe強度分布の“揺らぎ”の原因は明らかではないが,鉄鋼表面から溶け出したFeが水溶液中を拡散し,上部のポリイミド膜に濃化して析出する過程を示していると考えられる。実際,腐食実験後のポリイミド膜面にはFe腐食生成物の堆積が見られた。

塗膜下腐食のメカニズムは,未だ解明されていない点も多く,塗膜と金属との界面領域の解析が不可欠である。金属の腐食反応は固液界面で起こるため,界面近傍の情報を詳細に得ることが腐食挙動の解析につながる。従来の塗膜腐食下界面近傍の観察方法としては,X線電子分光法,オージェ電子分光法,SEM-EDSやEPMAなどを用いることができるが,これらの分析法では,塗膜を腐食鋼板から剥離してから,もしくは断面を削り出してから分析しなければならないため,水溶液中でのその場分析は原理的に不可能であった。そこで,著者らの3次元蛍光X線分析装置により鋼板塗膜層下腐食を観察したところ,あたかも断面を切り出したかのように,塗膜膨れの様子と塗膜下で進行する腐食の進行状況を各元素の分布として可視化できた。

加えて,水溶液中での鋼板試料の腐食過程のモニタリングにも本手法を適用した。水溶液層の厚さはおよそ500 μmと薄いものの,鋼板表面からFeが溶けだし,溶液層に拡散していく様子を可視化することができた。このように,共焦点3次元蛍光X線分析法はこれまで可視化が難しかった試料に対して非破壊的・非接触に適用できることが実証された。今後は鉄鋼試料を取り巻く様々な環境下での解析技術として応用が期待される。

真空仕様の共焦点3次元蛍光X線分析装置の開発研究は日本学術振興会科学研究費補助金(基盤研究B),および,日本鉄鋼協会鉄鋼研究振興助成の支援を受けて行いました。関係者の皆様に感謝致します。