2016 Volume 102 Issue 10 Pages 583-590

2016 Volume 102 Issue 10 Pages 583-590

The influence of the Mn content of Si-added steel sheets on the Fe-Zn galvannealing reaction was investigated. Three steel sheets, 1.5 mass%Si-1.4, 1.9 and 2.7 mass%Mn, were annealed in a 10vol%H2-90vol%N2 atmosphere. Si and Mn oxides were analyzed by reflectance Fourier transform infrared spectroscopy, X-ray photoelectron spectroscopy, scanning electron microscopy and energy dispersive X-ray spectrometry. SiO2 and Mn2SiO4 formed as selective oxides at the steel surface after recrystallization annealing. The ratio of the oxide species changed depending on the Mn content in the steel. When the Mn content was lower, formation of SiO2 was promoted and that of Mn2SiO4 was suppressed. In the selective oxide layer which formed on the surface of the 1.5 mass%Si-1.4 mass%Mn steel sheets, Mn2SiO4 formed at the outer side, and SiO2 formed at the inner side. This can be explained by consideration of the thermodynamic oxygen potential gradient. Furthermore, areas where SiO2 mainly formed and those where Mn2SiO4 mainly formed were distributed on the surface of the 1.5 mass%Si-1.4 mass%Mn steel sheets. In this case, the Fe-Zn intermetallic compound (IMC) formed preferentially on the Mn2SiO4 between the zinc coating and the substrate steel after galvanizing, and the Fe-Zn galvannealing reaction was suppressed on the SiO2 layer. It is considered that a dense and continuous protective SiO2 layer acted as a barrier to the Fe-Zn galvannealing reaction.

近年,地球温暖化対策のため,自動車の燃費向上を目的とした車体軽量化の技術開発が活発になっている。更に,衝突安全性への関心の高まりからも,自動車への高強度鋼板の適用が広まっている1,2)。また,車体防錆の観点から亜鉛系めっき鋼板の適用も拡大しており,特に合金化溶融亜鉛めっき鋼板は,自動車用鋼板に求められる耐食性,加工性,溶接性,価格などに優れるために広く用いられている3,4)。そのため,高強度合金化溶融亜鉛めっき鋼板の開発は,自動車性能を向上させ,環境問題に対して大きく貢献する自動車車体材料側からのアプローチとして期待される。

高強度鋼板はプレス加工性と高強度化を両立させるために,SiやMnなどの元素の添加が有効であることが知られている1,3,4)。しかしながら,これらの元素は,鋼の再結晶焼鈍時に鋼板表面に選択酸化して,鋼板と溶融めっきとの濡れ性を低下させ,不めっきなどの表面欠陥の原因となることが知られている 5,6,7) 。 更に,Siについては,溶融めっき後の合金化処理において,鋼板と亜鉛めっき層との合金化反応を遅延させることも知られている6,8,9,10,11)。

再結晶焼鈍時に鋼板表面に形成したSi酸化物は,鉄と亜鉛の合金化の障壁となって,その反応を遅延させると考えられている9,10,11)。一方で,Siは鋼板表面のみならず,熱延後の巻取り温度や再結晶焼鈍時の露点の条件によって,内部酸化することが知られている11,12,13,14)。また,Siの内部酸化が生じると合金化反応が促進することも知られている。これは,合金化反応を抑制する固溶Siの欠乏層が,内部酸化によって形成したことに起因すると考えられている11)。

このようにSiおよびその酸化状態が合金化反応に及ぼす影響についての報告例は多く見られる一方で,Siと共に添加されるMnについての報告例は少ない。Mnが合金化反応に及ぼす影響について,Kojimaらは鋼板表面に形成したMn酸化物の増加によって,Fe-Zn合金化反応を阻害するFe-Al合金の形成が抑制され,Fe-Zn合金化反応が促進することを報告している15)。AlやCrの複合添加の効果についても言及しているが,Siとの相互作用については言及されていない。Mnは鋼の焼入れ性を高め,マルテンサイト相を得るための元素16)として,機械特性に優れるDual Phase鋼に多く活用されている。そのため,合金化溶融亜鉛めっき鋼板の高強度化にはSiと共に重要な元素である。また,鋼板に添加されたMnは再結晶焼鈍時にSiとの複合酸化物を鋼板表面および内部に形成することも知られている17,18,19,20)。特に鋼板表面に形成する酸化物は鋼板とめっき層との反応に影響すると考えられる。そのため,Si添加鋼においてMnが酸化反応および合金化挙動に与える影響を明確にすることは,優れた機械特性を有する高強度合金化溶融亜鉛めっき鋼板を開発するうえで非常に重要である。そこで,本研究では,Mn添加量の異なるSi添加鋼を用いて,再結晶焼鈍時のSiおよびMnの選択酸化とFe-Zn合金化反応へ及ぼすMn添加量の影響について検討を行った。

供試材には0.1 mass%C-1.5 mass%Siを含有し,Mn添加量を1.4 mass%,1.9 mass%,2.7 mass%に変化させた厚さ1.4 mmの冷延鋼板を用いた。(以下,1.4Mn鋼,1.9Mn鋼,2.7Mn鋼と表記する。)3 mass%NaOH水溶液中で,電流密度790 A/m2で30 sの電解脱脂,および60°Cの5 mass%HCl水溶液中で6 sの酸洗処理の前処理を行い実験に供した。

赤外加熱炉で供試材を露点が−35°Cの10 vol%H2-90 vol%N2雰囲気中で,600°Cまで12°C/s,その後800°Cまで2°C/sの速度で昇温し,20 s均熱保持することで再結晶焼鈍した。引続き供試材を460°CまでN2ガス冷却し,浴中のAl濃度を0.13 mass%,温度を460°Cに調整した溶融亜鉛めっき浴に1 s浸漬し,溶融亜鉛めっき処理を行った。めっき浴から供試材を引き上げる際にN2ガスワイピングでめっき付着量を50~60 g/m2に調整した後,室温までN2ガス冷却した。更に,通電加熱炉を用いて大気雰囲気中で室温から420°Cまで100°C/s,540~580°Cまで11 sで昇温して,24 s均熱保持することで合金化処理した。一部の供試材は,再結晶焼鈍後の鋼板の表面状態を調査するため,溶融めっき処理を行わず,再結晶焼鈍後に室温まで冷却して取り出し,分析した。

再結晶焼鈍後に形成した酸化物の深さ方向分布を調査するため,グロー放電発光分析法(GD-OES)で深さ方向の元素濃度プロファイルを測定した。ここで,スパッタ深さは,スパッタ速度(Fe換算で30 nm/s)とスパッタ時間から算出した。また,反射型フーリエ変換赤外分光法(FT-IR)およびX線光電子分光法(XPS)を用いて酸化物を同定した。XPSで測定されたSiの2pスペクトルは,SiO2およびMn2SiO4の標準物質のピーク形状をもとに,SiO2とSiO44−の成分にピーク分離した。また,酸化物の分布状態や組成は,走査電子顕微鏡(SEM)とSEMに付属したエネルギー分散型X線分析(EDS)で観察および分析した。このときの加速電圧は3 kVとした。溶融めっき処理直後にめっき層と鋼板の界面に形成したFe-Zn金属間化合物(IMC)相は,4 mass%サリチル酸メチル−1 mass%サリチル酸−10 mass%KI含有メタノール溶液中で,電流密度20 mA/cm2で電気化学的にめっき層中のη-Zn相を除去した後に表面からSEM観察した。更にめっき層と鋼板の界面の酸化物は,集束イオンビーム(FIB)装置で断面観察用の試料を作製して,SEM観察およびEDS分析を行った。SEM観察時は薄い酸化物層を高分解能で観察するため,1 kVまで加速電圧を低下させた。合金化処理後のめっき層に含まれるFe含有量は5 mass%HCl水溶液でめっき層を溶解し,誘導結合プラズマ発光分光(ICP)で定量した。また,めっき層表面の形態は,SEM観察および触針式表面形状測定装置での粗度測定で評価した。粗度は測定長を2.5 mm,カットオフ値を0.8 mmとして算術平均粗さRaで表記した。

再結晶焼鈍にて鋼表面に形成される酸化物の状態を調査するため,再結晶焼鈍後に溶融めっき処理を行わず,そのまま冷却して取り出したサンプルの分析を行った。GD-OESで鋼板表面の深さ方向元素分布を測定した結果をFig.1に示す。いずれも鋼板表面にSiおよびMnのピークが認められ,再結晶焼鈍中にSiおよびMnが鋼板表面で選択酸化していることが分かる。また,いずれのプロファイルもMnよりもSiが内層にまで分布しており,内層でSiリッチな酸化物が形成していることが示唆される。更に,Si添加量は同一であるにも関わらず,1.4Mn鋼では他に比較して,表層でのSiの強いピークが認められる。一方,2.7Mn鋼では他に比較して,SiおよびMnのピークの幅が広く,厚い酸化物が形成していることが示唆される。Fig.2には同じく再結晶焼鈍後の鋼板表面のIRスペクトルを示す。SiO2およびMn2SiO4に帰属するピークが認められた17,18)。SiO2に帰属する1250 cm−1付近のピーク強度はMn添加量の増加と共に減少した。一方で,Mn2SiO4に帰属する1000 cm−1付近のピーク強度はMn添加量の増加と共に増加し,Mn添加量によって鋼板表面に形成される酸化物種の割合が変化することが示唆される。更に同サンプルをXPSで測定して得られたSiの2pスペクトルをFig.3に示す。Mn添加量によって,僅かなピーク形状の違いが認められたので,SiO2およびSiO44−の成分にピーク分離し,それぞれのピーク成分を破線で併記した。結果,Mn添加量の増加と共に,SiO2は減少して,Mn2SiO4に帰属するSiO44−は増加する傾向にあり,IRスペクトルと同様の傾向が認められた。また,Fig.3に示した各成分のピーク面積率を求めて,Mn添加量との関係を示したものをFig.4に示す。図中には,1.5 mass%Si鋼に添加されたMnがSiとともに化学量論的にSiO2およびMn2SiO4に酸化すると仮定した場合のそれぞれのモル分率を破線で併記した。実験から求められたSiO2成分のピーク面積率は,化学量論計算値より小さい傾向にあった。次に,再結晶焼鈍後の1.4Mn鋼と2.7Mn鋼を表面から観察した二次電子像と同一箇所のEDSによる元素マッピングをFig.5に示す。2.7Mn鋼と比較して,1.4Mn鋼では全体的にSiとFeの強度が強く,MnおよびOの強度が弱い。更にSiとMnに着目すると,1.4Mn鋼では,強度が強い箇所と弱い箇所が分布している。例えば,破線で示した箇所がMn強度の弱い箇所に対応するが,同じ箇所のSi強度は逆に強いことが分かる。O強度は比較的均一であることから,酸化物は鋼板表面全体に形成しているが,場所によって酸化物中のSiおよびMnの組成が異なると考えられる。一方,2.7Mn鋼では各元素の強度は比較的均一であり,場所の違いによる酸化物の組成の変化は小さいと考えられる。

GD-OES depth profiles of (a) 1.4 Mn, (b) 1.9 Mn and (c) 2.7 Mn steels after recrystallization annealing.

IR spectra of 1.4 Mn, 1.9 Mn and 2.7 Mn steels after recrystallization annealing.

XPS spectra of (a) 1.4 Mn, (b) 1.9 Mn and (c) 2.7 Mn steels after recrystallization annealing.

Relationship between Mn content in steel and XPS peak area ratio of SiO2 and SiO44–.

SEM images and EDS elemental mappings of 1.4 Mn and 2.7 Mn steels after recrystallization annealing.

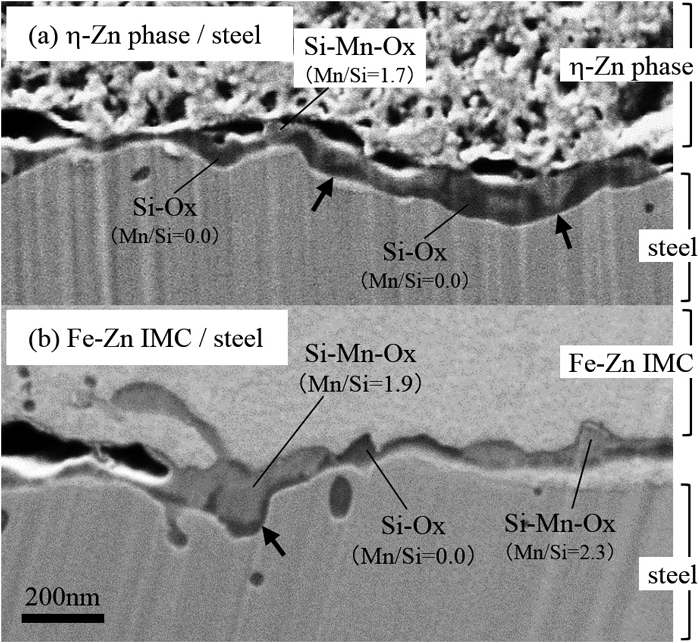

再結晶焼鈍を行い,引き続いて溶融めっき処理した後の,初期Fe-Zn IMC相の観察を行った。溶融めっき処理後のめっき層のη-Zn相を電気化学的に除去した後に,鋼板とめっき層の界面に形成したFe-Zn IMC相をSEM観察した結果をFig.6に示す。ここで,Fig.6(a-2),(b),(c)は同倍率のSEM像であり,Fig.6(a-1)はFig.6(a-2)を低倍で観察した像である。いずれもζ相(FeZn13)と見られる柱状のFe-Zn IMC相21)の形成が認められた。1.9Mn鋼および2.7Mn鋼では全面にFe-Zn IMC相の形成が認められるのに対して,1.4Mn鋼では局所的に形成していた。また,Mn添加量が多い鋼ほど微細なFe-Zn IMC相が形成した。次に,溶融めっき処理直後の1.4Mn鋼のめっき層と鋼板の界面について,Fe-Zn IMC相が形成していない箇所と,形成した箇所の断面SEM観察およびEDS分析を行った。SEM像とEDSで半定量したMnとSiの原子比率をFig.7に示す。めっき層と鋼板の界面には異なるコントラストから成る100 nm以下の薄い層が認められた。EDS分析結果から,暗いコントラスト部からはSiとOが検出され,Mnはほとんど検出されなかった。一方で,明るいコントラスト部からはSiとOに加えてMnも検出され,Mn/Siの原子比率は2前後の値を示した。よって,コントラストの違いは酸化物の組成の違いを反映していると考えられる。Fig.7(a)に示すFe-Zn IMC相が形成していない箇所のη-Zn相直下には,Si酸化物に対応する暗いコントラストの層が連続的に形成していた。一方,Fig.7(b)に示すFe-Zn IMC相直下では,Si-Mn複合酸化物に対応する明るいコントラストの部分が多く形成していた。Si酸化物は断続的であり,その量も相対的に少なかった。更に,矢印で示した箇所のように,Si-Mn複合酸化物は表層側,Si酸化物は内層側に形成する傾向が認められた。また,めっき層と鋼板の界面からはSi,Mn,O以外にもAlが検出されたが,SEM像のどのコントラストに対応するかは明確には分からなかった。

SEM images of Fe-Zn IMC at interface between coating and substrate steel after galvanizing of (a-1, 2) 1.4 Mn, (b) 1.9 Mn and (c) 2.7 Mn steels.

Cross-sectional SEM images and Mn/Si atomic ratios measured by EDS of interface between (a) η-Zn phase and substrate steel and (b) Fe-Zn IMC and substrate steel after galvanizing of 1.4 Mn steel.

次に,溶融めっき処理した後に,更に540~580°Cで合金化処理を行った後のめっき層中のFe含有量を測定した結果をFig.8に示す。いずれも合金化温度の上昇とともにめっき層中Fe含有量が増加した。また,Mn添加量の多い鋼で,めっき層中Fe含有量が多く,合金化反応が促進することが分かった。Fig.9には555~558°Cで合金化処理した後のめっき層表面のSEM像を示す。1.4Mn鋼では凹凸の大きいめっき層の表面形態が認められた。また,Fig.10にはめっき層中Fe含有量と合金化処理後の表面粗さの関係を示す。なお,図中にプロットしたデータはめっき層表面までFe-Zn IMC相が成長して,η-Zn相が残存していないものに限定した。いずれの鋼においても,合金化反応の進行とともに表面粗さが低下する傾向が認められるが,1.4Mn鋼では,他の鋼と比較して高いRaを示した。

Relationship between galvannealing temperature and Fe content in coating after galvannealing of 1.4 Mn, 1.9 Mn and 2.7 Mn steels.

SEM images of coating surface of (a) 1.4 Mn, (b) 1.9 Mn and (c) 2.7 Mn steels after galvannealing.

Relationship between Fe content in coating after galvannealing and surface roughness of 1.4 Mn, 1.9 Mn and 2.7 Mn steels.

鋼板中のSiおよびMnの添加量が変化すると,再結晶焼鈍時に鋼板表面に形成する酸化物の組成が変化することが知られている。Nomuraらは,鋼中に添加されるSiとMnの比率により安定な酸化物種が異なり,高Si/Mn比ではSiO2,低Si/Mn比ではMn2SiO4が安定であることを示している22)。またSuzukiらは,1 mass%Si含有鋼において,0.01 mass%Mn添加鋼ではSiO2,3.01 mass%Mn添加鋼ではMn2SiO4が主に形成することを報告している19)。本実験においても,Fig.2のIRのスペクトルより,再結晶焼鈍によって鋼板表面にはSiO2とMn2SiO4が形成することが確認できた。よって,Fig.3に示したSiの2pスペクトルのピーク分離から得られたSiO2とSiO44−のピーク成分は,それぞれSiO2とMn2SiO4に帰属すると考えられる。すなわち,Fig.4に示したSiO2とSiO44−のピーク面積比の変化から,Mn添加量の増加とともにSiO2の生成量が減少し,Mn2SiO4の生成が促進されたと言える。ここでは,SiO2の形成量が多い1.4Mn鋼でのSiO2およびMn2SiO4の深さ方向の分布について考察を行う。

Fig.1に示したGD-OESのプロファイルから,SiのピークはMnのピークよりも内層側に認められた。また,Fig.2に示したIRスペクトルより,再結晶焼鈍後の1.4Mn鋼の鋼板表面にはSiO2とMn2SiO4の形成が認められた。よって,Fig.7に示した1.4Mn鋼のめっき層と鋼板界面の断面観察で認められた暗いコントラストのSi酸化物はSiO2であり,明るいコントラストで観察されたSi-Mn複合酸化物はMn2SiO4に対応すると考えられる。ここで,Fig.7のSiO2とMn2SiO4の分布に着目すると,Mn2SiO4が表層側,SiO2が内層側に形成する傾向があり,GD-OESの結果と一致した。この事実については熱力学的平衡論に基づき,以下のように考えることができる。それぞれの酸化物の生成は,次の反応式に従う。

| (1) |

| (2) |

また,それぞれの酸化物の生成酸素ポテンシャルpH2O/pH2は次式で表すことができる。

| (3) |

| (4) |

ここで,pX:Xの分圧,∆G0X:酸化物Xが生成される際の標準自由エネルギー,R:気体定数,T:絶対温度,aX:Xの活量である。

更に,それぞれの反応式の標準自由エネルギー変化∆G0は熱力学データ23,24)から下式のように表すことができる。

| (5) |

| (6) |

ここで,(3)式に(5)式を代入することで,SiO2の生成酸素ポテンシャルを温度Tの関数として表すことができる。同様にして(4)式と(6)式からMn2SiO4についても生成酸素ポテンシャルを表すことができる。1.4Mn鋼の成分について,酸化物の生成酸素ポテンシャルを計算した結果をFig.11に示す。なお,本論文ではSiの活量aSiは下式の活量係数fSiFe-Siを用いて計算した25)。

| (7) |

| (8) |

EquilibriumpH2O/pH2 of various oxides on 1.4 Mn steel with recrystallization annealing in H2-H2O mixed gas atmosphere.

また,Mnの活量aMnは原子分率に等しいとして計算した25)。Fig.11より,Mn2SiO4よりもSiO2の生成酸素ポテンシャルが低く,より低い酸素ポテンシャルでも酸化反応が進行することが分かる。ここで,鋼板表層の酸素ポテンシャルは最表面で最も高く,内側に向かうにつれて低下すると考えられる。すなわち,生成酸素ポテンシャルの大きいMn2SiO4が酸素ポテンシャルの高い最表面に形成し,生成酸素ポテンシャルの小さいSiO2がその内側に形成すると考えられる。このような生成酸素ポテンシャルの序列によって酸化物の形成位置が変化することは,鋼板表層内部0.5 μm程度の範囲におけるSiおよびMnの内部酸化物の形成について報告例がある26)。今回観察した酸化物は鋼板表面に形成する厚さ100 nm以下の極薄い酸化膜であるが,このような微視的な領域でも,酸素ポテンシャルの変化によって生成する酸化物種が変化することが分かった。

Fig.4に示すように,実験から求められたSiO2成分のピーク面積率は,化学量論計算値より小さい傾向にあった。これは,上述した酸化物の形成状態に関係すると考えられる。すなわち,酸化物はFig.7の断面のようにMn2SiO4が表層側,SiO2が内層側に形成している。また,XPSの分析深さは一般に数nmである。そのため,酸化膜の内側に形成したSiO2中のSiから励起される光電子は検出され難い。よってXPSでは見かけ上SiO2のピーク成分が小さくなったと考えられる。

ところで,SiO2とMn2SiO4の分布が認められたのは,このような鋼板表面に垂直な深さ方向だけでなく,Fig.5の再結晶焼鈍後のEDSマッピングに示すように,1.4Mn鋼においては鋼板表面と平行な方向(表面水平方向)の分布としても観察された。Fig.5の破線で囲った部分はMn強度が弱く,Si強度が強いので,SiO2が相対的に多く形成されている箇所と考えられる。逆にMn強度が強い箇所はMn2SiO4が多く形成している箇所と考えられる。このような分布は何に起因するものか明確ではないが,3 mass%Si鋼において結晶面方位が酸化反応に影響することが報告されている27)。そのため,結晶面方位が生成する酸化物種に影響している可能性が考えられる。このSiO2とMn2SiO4が表面水平方向に分布していることは,後述するFe-Zn合金化反応に大きく影響していると考えられる。

4・2 Mn添加量が合金化反応に及ぼす影響前項で述べたように,1.4Mn鋼では,再結晶焼鈍時にSiO2の形成が促され,表面水平方向にSiO2とMn2SiO4が分布していることが示された。また,Fig.8に示した合金化処理後のめっき層中Fe量の測定からは,Mn添加量が少ないほどFe-Zn合金化反応が抑制されることが分かった。そこで,選択酸化物種の分布と合金化反応の関係について考察を行う。

SiO2の形成が促進された1.4Mn鋼では,Fig.6に示したように局所的にのみFe-Zn IMC相が形成していた。また,Fig.5とFig.6(a-1)は,ほぼ同一スケールで観察した像であるが,SiおよびMnの分布,すなわちSiO2とMn2SiO4の分布は,Fe-Zn IMC相の分布と同等であることが分かる。更に,Fig.7(a)からは,Fe-Zn IMC相が形成していない箇所のη-Zn相直下にはSiO2が多く観察され,連続的な酸化物層として形成していた。一方で,Fig.7(b)のように,Fe-Zn合金が形成した箇所ではSiO2は少なく,断続的であった。以上のことから,SiO2が多く形成している箇所で,Fe-Zn IMC相の形成が抑制されたと考えられる。SiO2は緻密で保護性であることが知られている28,29)。また,Suzukiら19)は,SiO2が形成すると酸素の内方拡散を抑制し,再結晶焼鈍中の酸化反応が阻害されることを示している。また,Si-Mn複合酸化物はSiO2と比べて粒状に成長し易いことも示している。以上のことから,SiO2はFig.7(a)のめっき層と鋼板界面で見られたような緻密で連続的な保護性皮膜を形成することで,FeとZnの相互拡散を抑制したと考えられる。一方で,Mn2SiO4は緻密な連続膜を形成し難いために,Fe-Zn合金化反応の抑制効果が小さいと考えられる。

Fig.6(b)(c)の溶融めっき後の初期Fe-Zn IMC相の観察において,1.9Mn鋼と2.7Mn鋼ではζ相と見られるFe-Zn IMC相21)の形成が全面に認められた。結晶サイズに着目すると,SiO2の形成が促進された1.9Mn鋼では比較的粗大な結晶が形成していることが分かる。これは,微視的に形成したSiO2がFe-Zn合金化反応の障壁となり,Fe-Zn IMC相の核形成を阻害したものと考えられる。

Fig.6(a-1, 2)の初期Fe-Zn IMC相の観察から,1.4Mn鋼では局所的なFe-Zn合金化反応が認められたが,これは上述したようにSiO2が多く形成した箇所で,初期の合金化反応が進行しなかったためと考えられる。Fig.9およびFig.10には合金化処理後の表面粗さを示したが,1.4Mn鋼では凹凸の大きい表面形態が認められた。合金化処理後の凹凸が1.4Mn鋼で大きいのは,SiO2は初期のFe-Zn合金化反応のみならず,合金化処理過程においてもFe-Zn合金化反応を抑制することを示唆していると考えられる。

以上の結果から,Si含有鋼のMn添加量がFe-Zn合金化反応に及ぼす影響をFig.12に模式的に示す。再結晶焼鈍において,同じSi添加量でもMn添加量が少ない場合にはMn2SiO4の形成が抑制され,SiO2の形成が促進される。Mn2SiO4のFe-Zn合金反応に及ぼす影響は小さく,SiO2が主にFe-Zn合金化反応を抑制するため,Fe-Zn合金化反応は局在化し,合金化処理後には凹凸の大きいめっき層が形成したと考えられる。

Schematic images of influence of Mn content in steel on galvannealing reaction of 1.5 mass%Si-added steel.

Mn添加量の異なるSi含有鋼を用いて,再結晶焼鈍時のSiおよびMnの選択酸化とFe-Zn合金化反応へ及ぼすMn添加量の影響について検討を行った結果,以下の知見を得た。

1)再結晶焼鈍時における選択酸化について,Mn添加量の増加とともにSiO2の生成量が減少し,Mn2SiO4の形成が促進した。

2)選択酸化したMn2SiO4は鋼板の最表面側に,SiO2は内層側に形成する傾向が認められた。また,1.5 mass%Si-1.4 mass%Mn鋼ではSiO2が多く形成する箇所とMn2SiO4が多く形成する箇所の面内の分布が認められた。

3)1.5 mass%Si-1.4 mass%Mn鋼でMn2SiO4が多く形成した箇所ではFe-Zn合金化反応が進行し,SiO2が多く形成した箇所では反応が抑制された。これはSiO2が緻密で連続的な保護性皮膜を形成したことでFe-Zn合金化反応の障壁になったためと考えられる。

4)Mn添加量の増加とともにSi含有鋼でのFe-Zn合金化反応は促進した。これは再結晶焼鈍で形成する選択酸化物がSiO2からMn2SiO4主体に変化したことに起因すると考えられる。