2016 Volume 102 Issue 12 Pages 714-721

2016 Volume 102 Issue 12 Pages 714-721

Fe-Zn intermetallic compound (IMC) coatings with various volume fractions of constituent phases, such as Γ, Γ1, δk, and δp, were deformed to reveal the mechanism responsible for the delamination of IMC coatings. From the fracture surfaces of coating layers subjected to tensile stress, it was clarified that Γ phase is brittle due to its weak grain boundaries. Under compressive stress, cracks propagated along either Γ/Γ1(δk) or Γ/steel interfaces from the pre-existing vertical cracks which were presumably formed during fabrication process. It is demonstrated that the former route initiates an inclined crack in the δk phase layer and results in the delamination of the IMC coating. The transition in the crack propagation path from Γ/steel to Γ/Γ1(δk) interface was observed as the thickness of the Γ layer increased. Without Γ1 phase, the transition was found for thicker Γ layer than that observed with Γ1 phase. The weakness of the Γ grain boundary was found to play an important role in deflecting the Γ/Γ1(δk) interface crack to Γ/steel interface, and hence enhance the resistance to delamination.

合金化溶融亜鉛めっき鋼板(Galvannealed steel:GA鋼板)はFe-Zn系金属間化合物(Intermetallic compound:IMC)からなるめっき皮膜を持ち,耐食性,溶接性および塗装性に優れているため,自動車車体用鋼板をはじめとする様々な用途に使用される。特に近年では,燃費性能向上のための自動車車体軽量化や衝突時の安全性向上等の社会的要請のために実用鋼の強度が上昇した結果,プレス加工の荷重が増加しており,その荷重に耐え得る高強度なめっき皮膜の形成が求められている。Fig.1にFe-Zn2元系状態図1)を示す。Fe-Zn系IMCにはFeリッチな順にΓ相,Γ1相,δ相,ζ相が存在し,δ相については規則相で僅かにFeリッチなδk相と不規則相で僅かにZnリッチなδp相に分類できることが明らかになっている2)。一般にFeリッチな相ほど高強度かつ低靭性であることが知られており,めっき皮膜の高強度化には高強度であるFeリッチな相を多く用いる必要がある。しかし,従来はFeリッチな相を多く用いた皮膜は耐剥離性に劣るという見解が一般的であり,中でもΓ相が最も脆性的で剥離の原因であると考えられているため3,4,5),Γ相の形成および成長を抑制するプロセスが模索されてきた。一方近年ではΓ相の結晶粒が塑性変形能を持つことや6),Γ相とδk相の皮膜としての破壊靭性値がほとんど同一であること7)が報告される等,Γ相が実際にめっき皮膜剥離の要因であるかは未だに不明である。また,複相皮膜の剥離現象を観察した報告においては,めっき皮膜中に生じる鋼/IMC界面に平行なき裂および斜行き裂によって皮膜が剥離することが明らかになっているが5,8,9),皮膜の剥離機構にΓ相およびΓ1相が与える影響については,必ずしも十分に議論されているとは言い難い。特に過去に剥離の原因とされてきたΓ相がめっき皮膜の剥離に与える影響については詳細な調査が必要であり,Γ単相皮膜の変形・破壊挙動の観察が求められる。

Fe-Zn binary phase diagram.

そこで本研究では,鋼基板上に形成した様々なFe-Zn系IMC皮膜を破壊・変形させ,その挙動を観察することで,Fe-Zn系IMC皮膜の剥離機構にΓ相およびΓ1相が与える影響を解明することを目的とした。

まず,実製品と同等の条件で作製された皮膜の変形・破壊挙動の観察の為,3種類の皮膜を作製した。用いた極低炭素鋼(IF steel 1)の化学組成をTable 1に示す。還元炉にて加熱・焼鈍した鋼板を0.15 wt.%程度のAlを添加した亜鉛浴に浸漬し,引き揚げ後にそれぞれ440°C,470°C,500°Cで20秒程度保持することで,合金化度の異なる3種類のFe-Zn系IMC皮膜を形成させた。皮膜中のFe量はそれぞれ8.9 wt%,10.7 wt%,13.2 wt%であった。

| C | Si | Mn | Al | Ti | Nb | Cu | P | S | O | |

|---|---|---|---|---|---|---|---|---|---|---|

| IF steel 1 | 0.001 | 0.01 | 0.1 | 0.03 | 0.03 | 0.005 | – | 0.01 | 0.005 | – |

| IF steel 2 | < 0.01 | – | 0.16 | 0.042 | 0.042 | – | 0.22 | – | – | 0.003 |

皮膜の剥離の起点となる組織を特定するため,構成相比の異なる複相皮膜を複数準備した。ここでは,皮膜を形成させる基板として極低炭素鋼(IF steel 2)を用いた。用いた鋼の化学組成をTable 1に示す。まず,厚さ2 mmの冷延鋼板から10×30 mm2の大きさに切り出した後,1000°Cで30分焼鈍し,加工ひずみを取り除いた。次いで1 μmのダイヤモンド粉末を用いて鋼板表面を鏡面研磨した。この様に作製した鋼板を,アルミナ坩堝中に入れた純亜鉛塊(4N)と共にステンレス製容器に封入し,容器内部を97%Ar-3%H2雰囲気とした。ステンレス製容器全体を450°Cまで加熱して亜鉛を溶融させた後,鋼板を亜鉛浴に450°Cで所定の時間(100~1200秒)浸漬した。ここでは,浸漬時間により複相被膜中の構成相比が制御可能であることを利用している7)。浸漬後はステンレス製容器ごと水冷した。

Γ相が皮膜の剥離に与える影響について詳細な調査をするため,Γ単相皮膜を準備した。ここでは浸漬材と同様の方法で準備した2枚の鋼板の間に25 μmの純亜鉛箔(4N)を挟み,1 MPaの圧力で圧着した状態で97%Ar-3%H2雰囲気中500°Cまで加熱することで拡散対を作製し,更に10000秒保持することによりΓ単相皮膜を形成させた7)。

作製した皮膜から断面試料を切り出し,0.05%ナイタール溶液でエッチングを施した後,SEMによる形態観察とEDSによる組成分析を併用することで,IMC皮膜中の構成相および相比を同定した。

2・2 試料の変形・破壊皮膜を形成させた鋼板に4点曲げによって曲率を付与することで,皮膜に5~30%の引張ひずみ又は圧縮ひずみを付与し,皮膜を変形・破壊させた。また,ビッカース圧子による荷重を皮膜断面に付与し,皮膜を変形・破壊させた。変形・破壊させた皮膜の断面および破断面をSEM観察並びにSEM-EBSD解析をすることで,破壊機構への各相の関与やき裂の進展経路と結晶粒界との関係を調査した。

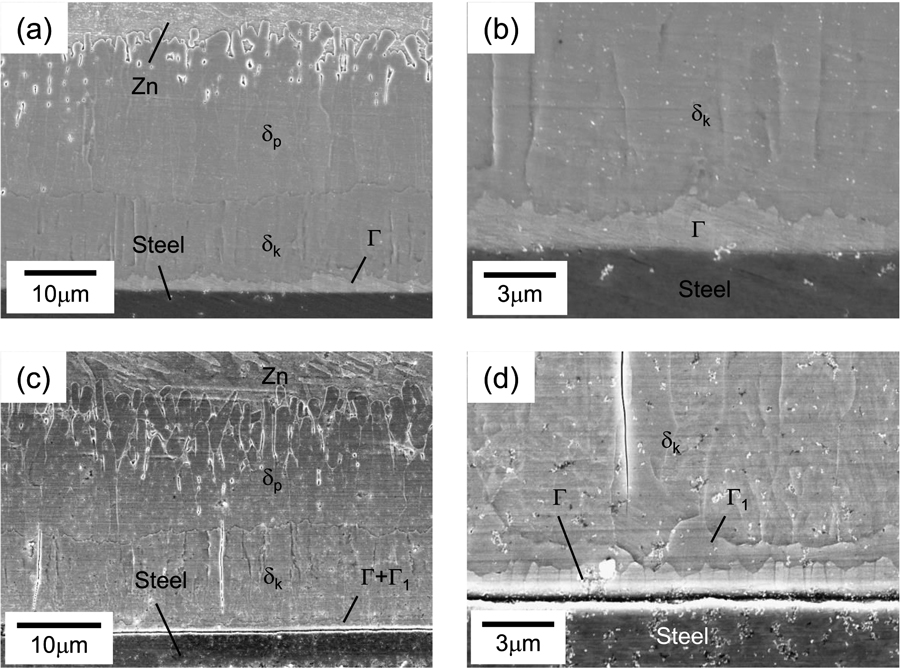

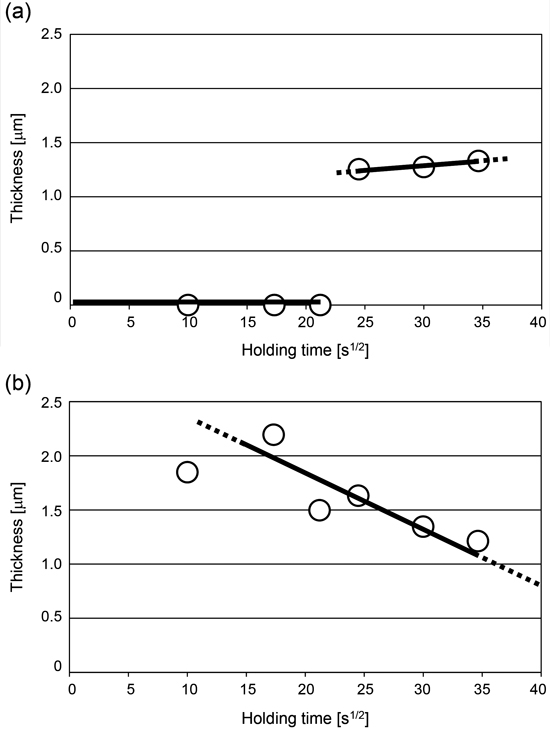

実機材を模擬した試料(以下では模擬材)のSEM観察結果およびZn濃度プロファイルをFig.2に,浸漬法で作製した試料(以下では浸漬材)のうち,保持時間が300秒と600秒の試料のSEM観察結果をFig.3に示す。また,浸漬材におけるΓ1相とΓ相それぞれの層厚の変化をFig.4に示す。模擬材においては組織形態のみでは相境界が不明瞭であったため,組織形態に加えZn濃度も形成相の判別に用いた10)。その結果,模擬材には鋼基盤側から順にΓ相,Γ1相,δk相,δp相が存在していることが確認できた。また,Γ相とδk相は層状に形成されているが,Γ1相はΓ相界面からδk相中に侵入するように形成されていることが確認できた。一方で,浸漬材においては,組織形態から保持時間が600秒未満の皮膜にはΓ1相が存在せず,保持時間が600秒以上の皮膜ではΓ1相が層状に形成することが確認できた。また,浸漬材においては熱処理の初期に生成したΓ相が,保持時間の増加と共に減少する様子が観察された。また,模擬材と浸漬材の両方で,Γ相は厚さ方向へ伸長した柱状晶となっていることが確認できた7)。Γ単相皮膜の二次電子像とZn濃度プロファイルをFig.5に示す。作製した皮膜のZn濃度は77 wt%程度でほぼ一様であり,濃度ギャップも観察されないことから,この皮膜はΓ単相であることが確認できた。

Chemical composition profiles and SEM micrograph of the Fe-Zn IMC coating layers of the commercial-grade samples containing a) 8.9 wt%Fe, b) 10.7 wt%Fe, and c) 13.2 wt%Fe.

SEM micrographs of the coating layers fabricated by isothermal holding at 450C in a Zn bath. a) Overall view, and b) magnified view of Fe-rich layers after holding for 300 s; c) Overall view, and d) magnified view of Fe-rich layers after holding for 600 s.

Thickness evolutions of Fe-Zn IMC layers during the Zn-dip experiments. a) Γ1 phase and b) Γ phase.

SEM micrograph and the corresponding chemical composition profile in the Γ coating layer.

Fig.6に引張ひずみによって破断した浸漬材とΓ単相材の皮膜を,破断面の正面から撮影したSEM像を示す。δp相の破断面には微細な凹凸が観察されるのに対して(Fig.6(a)),δk相の破断面はほぼ平滑である(Fig.6(b))。また,Γ相の破断面では柱状の大きな凹凸が観察された(Fig.6(c))。破断面観察結果から推測できる各相の破壊機構を模式図としてFig.6(d)に示す。まず,δk相についてはき裂が粒界の存在に依存せず直線的に進展しており,結晶粒自体が非常に脆弱であることが示唆される。これに対しδp相は,粒内および粒界でき裂が頻繁に屈曲すると考えられる。き裂の屈曲は一般にき裂進展の抵抗となることが知られ11),その結果δp相はδk相と比較し高靭性7)であったと考えられる。一方Γ相では,結晶粒は鋼界面に対し垂直に長く成長した柱状晶であり,ほぼ全域で粒界に沿ってき裂が進展していることが分かる。Γ単相皮膜に曲率又はビッカース圧子による荷重の付与によって圧縮ひずみを付加した際の変形・破壊挙動をFig.7に示す。ここでは,Γ粒界を明確にするためSEM-EBSD解析により得られたIQ値の分布を示す。曲率の付与により生じたき裂と,ビッカース圧痕の周辺に観察されたき裂は,共に粒界を進展していることが分かる。また,ビッカース圧痕の断面観察から圧痕直下の結晶粒は大きく塑性変形するものの,圧痕から離れた領域では粒界破壊していることが分かる。以上より,Γ相の結晶粒には塑性変形能があるものの6),Tokunagaらが示唆したように5)Γ相の粒界は非常に脆弱であると考えられる。

Fracture surfaces of the IMC layers under tensile stress. a) δp phase, b) δk phase and c) Γ phase, and the schematic illustrations of the fracture mechanisms of each phases.

Deformation and fracture of Γ phase under compressive stress analysed using SEM-EBSD. IQ maps are shown to clarify the grain structures. a) Vickers indentation, b) Bending (20% strain), and c) side view of Vickers indentation.

Fig.8a,bに最もFe量が多い模擬材に所定の予ひずみを付加した後,治具から外し,SEM内で断面観察をすることで得られた剥離の進展状況を示す。Nunomura and Takasugiは同様の変形モードで剥離した試料の断面観察の結果から,δ相中に生じたき裂が起点となり,最終的には鋼/IMC界面に平行なき裂が伝播することにより剥離が生じたと考察している8)。これに対し,本研究ではそれとは異なる剥離挙動が観察された。まず,皮膜には曲げ試験前から,鋼/IMC界面に垂直な潜在き裂が多数存在していた。Fe-Zn系IMCの熱膨張係数が鋼板の熱膨張係数に比べて大きいことが示唆されており9),これらの潜在き裂は皮膜形成プロセスの冷却過程で生じた引張の熱応力に起因すると考えられる。5%程度の小さなひずみ領域では,これらの潜在き裂からΓ/鋼界面もしくはΓ/Γ1界面にき裂が進展していた(Fig.8a)。更にひずみを付与するとΓ/Γ1界面のき裂が優先的に進展し,10%程度のひずみ領域でΓ/Γ1界面のき裂からδk相中に斜行き裂が進展することによって皮膜が剥離していた(Fig.8b)。また,Fig.8cに示すようにFe量が少ない模擬材においては,Γ/Γ1界面ではなく主にΓ/鋼界面にき裂が優先的に進展しており,Γ/鋼界面のき裂からはδk相への斜行き裂の進展は観察されなかった。また,Γ/鋼界面のき裂進展は遅く,10%程度のひずみ領域まで皮膜は剥離しないことが分かる。このことから,Γ/鋼界面のき裂は急激な剥離の起点とはならず,むしろΓ/Γ1界面のき裂が皮膜剥離の要因となると考えられる。

Crack propagation in the coating layer of the commercial-grade samples under compressive stress. a) Crack initiated from pre-existing cracks along either Γ/Γ1 or Γ/steel interface after 5% strain, and b) inclined and delamination cracks found after 10% strain in the sample with 13.2 wt.%Fe. c) Crack observed along Γ/steel interface after 10% strain in the sample with 8.9 wt.%Fe.

Fig.9に模擬材のFe量とΓ相厚さおよびき裂の進展経路の関係を示す。Fe量が多くなるに従い,Γ相は厚くなり,Γ/Γ1界面にき裂が優先的に進展するようになることが分かる。このことは,Γ/Γ1界面にき裂が優先的に進展すると急激な剥離につながるという上記の観察結果を踏まえ,Γ相が厚い皮膜は耐剥離性に劣るという従来の見解4,5)と良く一致するものである。一方で,Γ相の薄い皮膜においては,Fig.10に示すように潜在き裂からΓ/Γ1界面に進展したき裂がΓ/鋼界面方向へほぼ直角に屈曲した後,さらにΓ/鋼界面に屈曲する様子が多数観察された。しかし,Γ相が厚い皮膜においては,Γ粒界へ進展したき裂がさらにΓ/鋼界面へ進展する現象はほとんど観察されなかった。

Thickness of Γ phase and corresponding crack propagation path in the coating layers of the commercial-grade samples.

Kinking cracks observed in the commercial-grade sample with 8.9 wt.%Fe.

皮膜中に存在する様々な界面の中で,Γ/Γ1界面に選択的にき裂が進展することから,Γ/Γ1界面の強度が特に低いと推測される。そこで,Γ1相の有無による剥離挙動の差異を調査するため,浸漬材のき裂の進展経路を観察した。Γ1相が存在する皮膜では模擬材と同様に低いひずみ領域からΓ/Γ1界面に沿ったき裂とδk中の斜行き裂が観察され,Γ1相が存在しない皮膜においてもΓ/δk界面にき裂が進展する場合は,最終的にはδk相中に斜めのき裂が進展し,模擬材とほぼ同様の剥離挙動をすることが観察された。一例としてΓ1相が存在しない保持時間300秒の浸漬材におけるき裂の観察結果をFig.11に示す。また,Γ相厚さとき裂進展経路の関係をFig.12に示す。浸漬材においても模擬材と同様にΓ相が厚くなるにつれて,き裂の進展経路がΓ/鋼界面からΓ/Γ1(δk)界面に遷移していることが確認できる。しかし,Γ1相が存在する浸漬材ではΓ相厚さが1.5 μm付近でき裂の進展経路が遷移するのに対し,Γ1相が存在しない浸漬材ではΓ相厚さが2.0 μm付近に達してもき裂の進展経路は遷移しないことが分かる。このことから,Γ/Γ1界面はΓ/δk界面と比較し脆弱であることが分かる。前述の様にΓ/Γ1(δk)界面のき裂は最終的な剥離の原因となるδk相中の斜行き裂の起点となることから,Γ/δk界面に比べてき裂進展が容易なΓ/Γ1界面の存在はIMC皮膜の耐剥離性に悪影響を与えていると考えられる。

Cracks formed under compressive stress (30% strain) in the coating layers fabricated by isothermal holding at 450C for 300 s in a Zn bath. a) Crack propagating along Γ/Γ1 interface in the region with a thick Γ layer and b) kinking crack from Γ/Γ1 to Γ/steel interfaces in the region with a thin Γ layer.

Relationship between thickness of Γ phase and crack propagation path.

Γ/Γ1(δk)界面から屈曲したき裂は,Γ/鋼界面と垂直な経路を進展しており,脆弱なΓ粒界に沿ってΓ/Γ1(δk)界面のき裂がΓ/鋼界面に進展したことを示唆している。そこで,最もFe量が多い試料に生じたΓ/Γ1(δk)界面のき裂周辺におけるKAM値とIQ値の分布をFig.13に示す。KAM値から鋼基盤のひずみは一様ではなく,またIQ値からその様なひずみの集中はΓ相の粒界直下で生じていることが分かる。このことは,Γ/Γ1(δk)界面に沿ったき裂は,進展過程で脆弱なΓ粒界に分岐し,直下の鋼に塑性変形を発生させているものと考えられる。

Distribution of plastic deformation in steel substrate (middle, KAM map) and grain boundaries of G phase (bottom, IQ map) obtained from the Fe rich sample in the vicinity of delamination crack at Γ/Γ1 boundary as indicated in the SEM micrograph (top). (Online version in color.)

鋼基板に曲率を付加することで生じる,皮膜中のき裂進展経路の模式図をFig.14に示す。これまでの議論から,潜在き裂から進展したΓ/Γ1(δk)界面のき裂は,Γ相の厚さに関わらずΓ粒界に分岐する。しかし,その後のき裂進展経路はΓ相厚さによって異なり,Γ相の厚い皮膜ではき裂がその後もΓ/Γ1(δk)界面を進展し続けるのに対して,Γ相の薄い皮膜ではΓ粒界を通りΓ/鋼界面へ進展することが示された。このΓ粒界への界面き裂の分岐現象と,その後のき裂進展経路のΓ相厚さ依存性に関して最後に考察する。

Schematic illustration of crack propagation path in the Fe-Zn IMC coating layer.

Fe-Zn系IMC皮膜を形成させた鋼板に曲率を付与することで,皮膜内には圧縮応力が生じ,同時に界面き裂にはモードIIの変形が生じる。このような異相界面を進展するモードIIのき裂が異相界面から屈曲する現象は,拡散接合等の接合界面に形成される金属間化合物の破壊に際し観察される現象として報告されている12)。このような異相界面から屈曲したき裂先端部における応力拡大係数は,Heらによって解析的に与えられており13),き裂がFig.15に示す模式図の様に予め面内応力σ0が生じている層内に屈曲した場合,以下の式で与えられる:

| (1) |

| (2) |

Schematic illustration of a crack kinking.

ここで,K1,K2は異相界面を進展するき裂先端におけるモードI,IIの応力拡大係数であり,外部応力と異相界面のき裂の長さに依存する。また,b,c,dは屈曲の角度ωと異相界面を形成する両相の弾性定数に依存する無次元数である。また,aは屈曲したき裂の長さである。屈曲が生じる条件は,屈曲したき裂の長さaを無限小と仮定したときのエネルギー解放率G=(K2I+K2II)/Eを用いて,次式で与えられる13):

| (3) |

ここで,Gi,Gsはき裂が界面を進展する場合およびき裂が屈曲する場合のエネルギー解放率,Γi,Γsはき裂が界面を進展する場合およびき裂が屈曲する場合の破壊靭性値に対応する。Γ相とΓ1相やδ相では弾性定数に大きな隔たりはないと考えられ,一方でき裂はΓ粒界に沿ってほぼ垂直に屈曲するため屈曲の角度ωは約90°である。このとき,Gi/Gsmaxの値は0.7程度となるため13),き裂の屈曲が生じる条件は次式で与えられる:

| (4) |

この様にモードIIで異相界面を進展するき裂のエネルギー解放率は,屈曲するき裂よりも常に小さな値となるため,一般にはき裂は屈曲する傾向が強い。Fe-Zn系IMC皮膜においては,特にΓ粒界は極めて脆弱な界面であるため(Γsが非常に小さい),Γ/Γ1(δk)界面で生じたき裂は容易にΓ粒界へ屈曲すると考えられる。

次に,Γ相の厚さの影響に関して考察する。前述の様に曲げの負荷により皮膜中に導入される面内応力は圧縮応力であるため,σ0<0である。このとき,Γ粒界に屈曲したき裂の先端におけるエネルギー解放率は,屈曲したき裂の長さaが増加するに伴い,単調に減少する。屈曲したき裂がΓ/鋼界面に到達するときのき裂長さaはΓ相厚さに対応することから,Γ相が厚くなるほどΓ/鋼界面に到達した屈曲き裂先端におけるエネルギー解放率は減少する。したがって,Γ相が薄い場合はΓ粒界へ屈曲したき裂先端から鋼基板へ大きな塑性変形を生じさせると同時に,Γ/鋼界面へ屈曲するため,Γ/Γ1(δk)界面のき裂進展が抑制される傾向は強くなると考えられる。その一方で,Γ相が厚い場合は鋼基板への塑性変形の導入やΓ/鋼界面への屈曲が低減され,Γ/Γ1(δk)界面のき裂進展の抑制効果が弱くなると考えられる。

以上の様に,Γ粒界の脆弱性とΓ/Γ1(δk)界面に対しΓ粒界が垂直となる組織形態は,Fe-Zn系IMC皮膜の潜在的な弱面であるΓ/Γ1(δk)界面に生じるき裂をより塑性変形能の高い鋼との界面へ効率的に導き,皮膜の耐剥離性を向上させる重要な役割を担っていると考えられる。ただし,残念ながらその効果はΓ相が薄い場合にのみ発揮され,Γ相が厚くなるに従い薄れ,皮膜の耐剥離性は低下すると考えられる。

本研究においては構成相を制御した様々なFe-Zn系IMC皮膜を変形・破壊させ,Fe-Zn系IMC皮膜の破壊機構を精査した。その結果は以下の通りである。

・δk相の結晶粒は脆弱であり,δk相中のき裂は組織とは無関係に直線的に進展する。その一方で,δp相中ではき裂の屈曲が頻繁に起こり,き裂進展の抵抗を増大させる。そのため,δp相はδk相と比較し高靭性となる。

・Γ相の粒界は脆弱であり,Γ相は引張・圧縮に依存せず常に粒界破壊する。

・鋼基板に曲率を付与することにより皮膜に圧縮ひずみを付与した場合,皮膜中の潜在き裂からΓ/鋼またはΓ/Γ1(δk)界面へとき裂が進展し,最終的にはΓ/Γ1(δk)界面からδk相中へ斜行き裂が生じることで皮膜剥離に至る。

・Γ/Γ1界面の強度はΓ/δk界面の強度と比べて低い。このことは,Γ1相の形成を抑制することで,IMC皮膜の耐剥離性が向上する可能性を示している。

・Γ相が薄い皮膜では,Γ/Γ1(δk)界面のき裂が脆弱なΓ粒界へと屈曲することで,鋼に塑性変形を生じさせると同時にき裂をΓ/鋼界面に誘導し,Γ/Γ1(δk)界面のき裂進展が抑制されるため,耐剥離性が高い。

・Γ相が厚くなるに従い,Γ粒界へのき裂の屈曲は生じるものの,更にΓ/鋼界面にき裂が進展することは困難となり,主にΓ/Γ1(δk)界面のき裂が進展するため,耐剥離性が低下する。

本研究は,日本鉄鋼協会産発プロジェクト展開鉄鋼研究「合金化溶融亜鉛めっき皮膜破壊挙動解明と皮膜特性の飛躍的高機能化に関する研究」の一環として行われたものである。