2016 Volume 102 Issue 6 Pages 347-355

2016 Volume 102 Issue 6 Pages 347-355

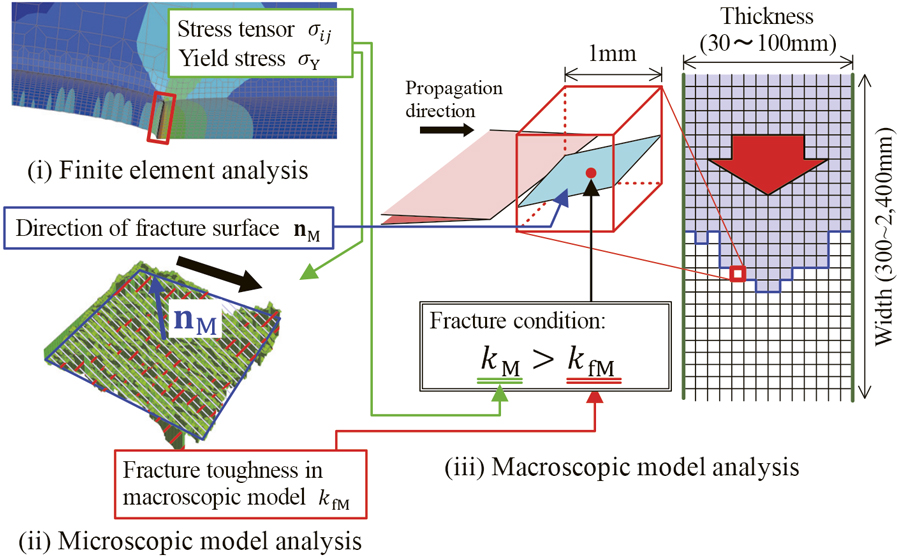

A new multiscale model is proposed by a “model synthesis” approach, as the first attempt to clarify the relationship between microstructures of steel and macroscopic brittle crack propagation and arrest behavior. The first part of the present paper shows the model presentation. The multiscale model consists of two models: (1) a microscopic model to simulate cleavage fracture in the grain scale and (2) a macroscopic model to simulate brittle crack propagation and arrest behavior in the steel plate scale. In both the models, we utilize the same framework, where a simple two-dimensional domain discretization is employed but a three-dimensional crack propagation can be effectively modeled. The discretized unit cells in the microscopic model correspond to the grain size. On the other hand, the discretized unit cells in the macroscopic model correspond to the entire domain of the microscopic model. The microscopic model proposed by Aihara and Tanaka is basically employed except the integration with the macroscopic model. The effective surface energy, which is used for the integration between microscopic and macroscopic models, is assumed as the plastic work to form tear-ridge. The proposed model synthesis for multiscale model as an integrated macroscopic model is performed by systematically incorporating (1) the preparatory macroscopic finite element analysis and (2) the Monte Carlo simulation of microscopic analysis into (3) the macroscopic analysis for brittle crack propagation and arrest in steel plate. The integration procedure is implemented by the assignment of physical quantities based on interpolation methods as a one-way coupling algorithm for simplification.

船舶をはじめとする海上大規模構造物の設計において,二重安全性(double integrity)の考えから,脆性亀裂の発生の防止だけでなく亀裂進展を防止することの重要性への認識が高まっている。脆性破壊の発生は,一般的に溶接継ぎ手における欠陥や運航中の繰り返し荷重による微小な亀裂を制御することによって防止することができるとされるが,現実的にそれらすべての欠陥を取り除くことは不可能である。そのため構造物の安全性確保には破壊発生後の亀裂の進展を安全に制御・停止させることが必要である。

近年,船舶や海上プラントの大型化に伴い,使用鋼板の高強度化と極厚化が進んでいる。一般的に板厚の増加は鋼板の脆性亀裂発生リスクを高めることから,近年の使用鋼板の極厚化の傾向を鑑みて日本海事協会と国際船級協会(IACS)は脆性亀裂アレスト設計のガイドラインを作成した1,2)。これらのガイドラインでは,日本溶接協会が規定した亀裂アレスト試験によって得られるアレスト靭性Kcaをアレスト性能の指標として設計要件に指定している3)。

構造物の安全性確保にはアレスト性能の高い鋼板を使用することが直接的に有効であるため,これまで高アレスト鋼材開発に向けた多くの研究がなされてきた。特に,鋼の微視組織とアレスト靭性との間には強い相関があるということは多数の実験により経験的に明らかにされている4,5,6,7,8,9)。

微視組織とアレスト靭性との関係に関するOhmoriらの研究4)では,最も広く用いられる構造用鋼であるフェライトパーライト鋼において,テーパー型DGB(Double Cantilever Beam)試験の結果からパーライト粒が細かくなるとアレスト靭性が高まることが示された。このような結晶粒径の制御は高アレスト鋼開発における最も基本的な事項の一つとされているが6,9),そのメカニズムはほとんど明らかにされていない。

上記のように近年利用が拡大している高強度鋼板は,一般的に低温圧延によって製造されるため,従来の鋼材に比べ,強い集合組織を有し,また板厚方向に粒径や方位についての不均一さを有する。最近の報告では,集合組織を適切に制御することでアレスト性能の向上につながるということが定性的にわかっている7,8)。これは集合組織によって亀裂に小さな分岐が生じ,亀裂の進展に際し伝播駆動力を下げる効果と表面エネルギーを増加させる効果が生じるためとされている。また,粒径と方位の不均一性についても鋼材のアレスト性能を高める可能性があるということが報告されている。特に,厚さ方向に対し中央部のアレスト靭性が板表面より板厚1/4の位置での値に比べ高い場合に,スプリット・ネイルと呼ばれる特徴的な破面形態を成し,高いアレスト性能を示すということが知られている10)。しかし,上述した集合組織や粒径,方位の不均一性とアレスト性能との関係を定量的に予測可能な確固たる理論は存在していない。

以上のように,微視的な劈開破壊と巨視的な脆性亀裂伝播停止挙動との関係について,定量的かつ普遍的な理論は未だ確立されていない。鋼板における巨視的な脆性亀裂伝播に関する従来研究の多くは,連続体力学の分野に限られ,結晶粒の粒径や方位といった結晶学的な観点が考慮されていない11,12,13)。一方,微視的な劈開破壊を対象とした従来研究もいくつか存在しているものの,その結論は破面形態の傾向の定性的評価に限定されている14,15,16,17,18,19)。このような現状から,微視的な劈開破壊と巨視的な脆性破壊とを関連付けるモデルも存在していない。その主要な原因のひとつは,脆性破壊現象の支配因子に関する大きなスケールギャップであると考えられる。鋼板における脆性破壊が一般的に100 mスケールの現象であるのに対し,多結晶体としての微視組織は一般的に10−6~10−4 mスケールであり,その破壊条件を考えると10−9 mスケールである。また上記のスケールギャップに加え,鋼の脆性破壊は実験によって詳細に評価することが困難な極めて大きな材料非線形性を伴う高速現象であるということも理論が未確立であることの主要因であると考えられる。

本研究では,上述のように大きなスケールギャップを有する脆性破壊の伝播,停止現象を解明するために,種々の仮定に基づき複数モデルを要素技術として統合化することで,鋼の微視組織と巨視的な脆性亀裂の伝播停止挙動を再現可能なマルチスケール破壊力学モデルの開発を行う。

本論文では,鋼の微視組織と巨視的な脆性亀裂の伝播停止特性の関係解明に向けた初めての試みとして,モデル統合化による新たなマルチスケール破壊力学モデルの開発について述べる。Fig.1に提案するモデルの概要を示す。本モデルはマクロモデルとミクロモデルの2個のモデルから成る。(1)マクロモデルは結晶粒スケールの劈開破壊を模擬するモデルであり,(2)マクロモデルは鋼板スケールでの脆性破壊を模擬するモデルである。ミクロモデルおよびマクロモデルにおける領域分割と亀裂の伝播判定のモデル化は,ミクロスケールの劈開亀裂伝播を対象としたAiharaらのモデル14,17)を基礎として構築した。このモデルは,3次元的な亀裂伝播現象を2次元的な領域離散化によって合理的にモデル化するものである。ミクロモデルではこの2次元的な全計算対象領域を幅および厚さ方向それぞれに1 mm四方の正方形で定義し,それを平均結晶粒径に等しい矩形のユニットセルに分割を行う。すなわち,ミクロモデルでは各ユニットセルが結晶粒に対応する。一方,マクロモデルでは全計算対象領域を実際の鋼板サイズとし,これを1 mm四方の矩形のユニットセルに分割する。すなわち,1 mm四方の正方形で定義された「ミクロモデルの全計算対象領域」が「マクロモデルのユニットセル」に対応する。

Outline of the proposed multiscale model incorporated by the model synthesis between microscopic and macroscopic models. (Online version in color.)

本研究では(1)有限要素法による伝播亀裂先端応力場の解析,(2)劈開破壊を模擬するミクロモデル解析,を(3)鋼板での脆性亀裂伝播をモデル化するマクロモデル解析,に連成するという3段階の手順によって,ミクロモデルとマクロモデルを連成したマルチスケール破壊力学モデルの構築を行う。ミクロモデル解析では,結晶粒径や結晶方位の分布を入力条件として与えることから,各試行の結果に大きなばらつきが生じる。このため,ミクロモデル解析の連成にはモンテカルロ・シミュレーションを用いる。また,簡単のために,上記の3段階の解析の連成は物理量を各ユニットセルに内挿によって割り当てる一方向の弱連成によって行う。

モデルの詳細は次のように3章に分けて述べる。まず第3章では,ミクロモデルおよびマクロモデルの共通部分である領域分割と亀裂伝播のモデル化方法について述べる。第4章では,結晶粒スケールの劈開破壊を模擬するミクロモデルの詳細について述べる。そして第5章では,モデル統合化によって鋼板スケールの脆性破壊を模擬するマクロモデルの詳細を述べる。

領域分割と亀裂伝播のモデル化方法はミクロモデル,マクロモデルの両モデルで共通の枠組みを用いる。これらの枠組みはミクロスケールの劈開破壊を対象としたMcClintock14)とAihara and Tanaka17)の研究を基に構築する。

鋼の脆性亀裂の伝播,停止現象は強い非線形性を伴う高速現象であり,非常に複雑である。特にその亀裂進展経路は複雑な3次元形状を示す。そこで,本研究では3次元的な亀裂伝播現象を以下の4つの仮定によって単純化することでモデル化を行う。

(1)巨視的な破面の垂直方向の亀裂のもぐりこみは考慮せず,2次元で領域分割を行うこととする。

(2)全計算対象領域およびユニットセルはどちらも矩形でモデル化する。そしてそれぞれのユニットセルは同サイズとする。

(3)亀裂伝播に伴う動的な効果は厳密には扱わず,亀裂の伝播判定は静的な線形破壊力学理論に基づき逐次的に実行する。

(4)亀裂の伝播駆動力として用いる応力拡大係数は,亀裂形状20,21)とティアリッジによる閉口効果17)を考慮した重ね合わせによって近似的に算出する(Fig.4参照,詳細は後述)。

Fig.2に領域分割と逐次的な亀裂伝播判定の概要を示す。上記の仮定に基づき,単純な繰り返し計算によって複雑な破面形成を伴う亀裂伝播のモデル化を行うこととした。

Domain discretization and crack propagation modeling by step-by step calculation. (Online version in color.)

各ユニットセルにおける亀裂の伝播判定は,次式のように亀裂伝播駆動力と亀裂伝播抵抗を応力拡大係数の次元で比較することで評価を行う。

| (1) |

ここで,kは亀裂伝播駆動力である応力拡大係数,kfは亀裂伝播抵抗である局所アレスト靭性である。

ミクロモデルでは,kf(=kfm)は相や化学成分のみに依存した定数とし,本研究では過去の研究を参考にkfm=1MPa

応力拡大係数kは,破壊モードiにおける応力拡大係数のベクトルki(i=1, 2, 3)と,次の破面の単位法線ベクトルnによって次式で算出される。

| (2) |

巨視的な亀裂面と次の破面との関係をFig.3に示す。なお,式(2)およびFig.3におけるθsは巨視的破面と次の破面との傾角であり,次式で表される。

| (3) |

Relationship between the planes of global fracture surface and next fracture surface. (Online version in color.)

ここで,nξとnηはFig.3に示すように局所座標系(ξ, η, ζ)でのnの成分である。fi[θ]は破壊モードiにおけるθについての係数テンソル関数で,亀裂先端付近での応力テンソルの漸近解を表す際に式(4)のように用いられる22)。それぞれの成分は式(5)~(7)で表される。

| (4) |

ただし,fi[θ](i=1, 2, 3)は次式である。

| (5) |

| (6) |

| (7) |

ここで,(r, θ)は亀裂前縁を原点とし,亀裂伝播方向をθ=0とする極座標であり,νはPoisson比を表す。

式(2)で示した各破壊モードでの応力拡大係数のベクトルki(i=1, 2, 3)は様々な亀裂形状の効果を近似的に重ね合わせることにより算出する。このとき,無限長の亀裂前縁が平面かつ直線で進展方向に垂直な場合の応力拡大係数k1∞を次式により算出し,これを元に他の効果を重ね合わせることで算出を行う22)。

| (8) |

ここで,σyyはマクロモデルにて行う降伏応力のひずみ速度および温度依存性を考慮した動的弾塑性有限要素解析によって算出される亀裂前縁の垂直応力である。また,その参照位置であるrcは亀裂前縁の特性距離であり,本研究では過去の研究に基づきrc=0.2 mmとした12,23,24)。

応力拡大係数に関する重ね合わせによる近似計算では,(1)亀裂前縁が直線でない効果20),(2)亀裂面が平らでない効果21),(3)ティアリッジによる閉口効果17)の3つの効果を考慮する。Fig.4に亀裂伝播判定と応力拡大係数の近似計算の概要を示す。この応力拡大係数を算出する手順はAihara and Tanaka17)の研究と同様の考え方を適用しており,その詳細については文献17)を参照されたい。

Fracture condition and calculation of stress intensity factor. (Online version in color.)

なお,以下の章では,ミクロモデルとマクロモデルで使用するパラメータを区別するためにmとMの下付き文字をそれぞれ用いる。例えば,mの下付き文字が付いたkmとkfmは,それぞれミクロモデルにおける応力拡大係数および局所アレスト靭性を表す。

ミクロモデルは,結晶粒スケールでの劈開亀裂伝播をモデル化するものである。本研究では,Aihara and Tanakaの提案したモデル17)を基礎として,新たにミクロモデルの結果をマクロモデルに連成するためのアルゴリズムを提案する。Fig.5にAihara and Tanakaの研究で得られた劈開破面の計算結果17)とそれに対応する実験結果の3D-SEM画像の例を示す。

A qualitative comparison between an observation result by 3D-SEM and a simulation result for cleavage fracture surface. (Online version in color.)

ミクロモデルの入力条件は,(1)平均粒径d,(2)結晶方位の分布,(3)応力テンソルσ,および,(4)降伏応力σYである。(1)平均粒径dと(2)結晶方位の分布は材料の結晶学的パラメータであり,その情報はEBSD等による微視的観測によって取得することが可能である25)。(3)負荷応力テンソルσおよび(4)降伏応力σYはともにマクロモデルにおいて実施される有限要素法による伝播亀裂先端応力場の解析結果より取得し,ミクロモデルの計算対象領域が十分に小さいとして領域内で一定と仮定する。なお,有限要素解析の詳細は5章で述べる。また,ミクロモデルによる解析を行うにあたり,劈開破壊の局所アレスト靭性kfmおよびティアリッジの限界せん断歪みεfmを決定する必要があるが,本研究では過去の研究結果をもとにkfm=1MPa

フェライト鋼を含む体心立方格子の多結晶体において,劈開破壊は一般的に{100}面で生じることが知られている15,26,27,28)。そのため,式(2)で表される応力拡大係数kはミクロモデルにおいては次式で書き換えられる。

| (9) |

ここで,njはj番目の{100}面の単位法線ベクトルで,θsjは巨視的な破面とj番目の{100}面との傾角である。

ミクロモデルでは,計算対象領域は幅方向および厚さ方向に対し1 mm四方の正方形とする。なお,このミクロモデルの計算対象領域の大きさは,前述したようにマクロモデルのユニットセルの大きさに対応している。次に計算対象領域を平均粒径dの大きさの正方形ユニットセルで分割する。これにより,各ユニットセルが一つの鋼の結晶に対応する。そして,結晶方位の分布情報をもとに各ユニットセルに{100}面の方向を割り当てる。

マクロモデルとの連成は,(1)有効表面エネルギーγ,および,(2)破面の法線ベクトルnMという2個の物理量を用いて行う。これらの値はミクロモデルの結果として得られる劈開破面から算出する。

鋼の脆性亀裂伝播に伴うエネルギー吸収機構は未だ明らかになっていないが,本研究では巨視的破面を形成する際のエネルギーとして,ティアリッジ形成における塑性仕事が支配的であると仮定する。ティアリッジとは結晶粒界に沿って生じた未破断リガメントにおける延性破面である(Fig.6(a)参照)。以上の仮定のもと,有効表面エネルギーは,結晶粒界sに沿って線積分を行い単位面積あたりのティアリッジ形成エネルギーを求めることで算出することができる。ひずみ硬化を伴わないTrescaの降伏条件を仮定すると,単位体積あたりのティアリッジ形成における塑性仕事は,せん断降伏応力τY(=0.5 σY)と限界ひずみεfmにより表現することができる。また,塑性変形が生じる未破断リガメントの厚さは,Fig.6(a)に示す電子顕微鏡による予備観察結果から,高さhに対し10%と仮定する。以上のような仮定に基づくエネルギー吸収機構の概要をFig.6(b)に示す。最終的に,表面エネルギーγは次式で算出可能である。

| (10) |

Tear-ridge formation in brittle fracture surface and assumed energy absorbing mechanism. (Online version in color.)

ここで,Aは対象領域の面積,cは未破断リガメント厚さの高さに対する比であり,上記の通りc=0.1とした。マクロモデルへの連成では,表面エネルギーγは線形破壊力学理論に基づき,次式により応力拡大係数の次元を有する局所アレスト靭性kfMに変換して用いる。

| (11) |

ここで,EはYoung率である。

破面の法線ベクトルnMはFig.7に示すようにミクロモデルで得られた破面を平面に最小二乗近似によりフィッティングすることで得られる。

Calculation of direction of fracture surface nM. (Online version in color.)

マクロモデルは実鋼板での脆性亀裂の伝播・停止挙動を模擬することを目的とする。脆性亀裂アレスト試験に用いる鋼板の一般的な寸法は厚さ20~100 mm,長さ200~2,400 mm程度であるため,巨視的な脆性亀裂伝播は100スケールの現象である。一方で,ミクロモデルで模擬される微視組織は10−6~10−4 mスケールであり,一結晶粒の劈開破壊の限界条件は10−9 mスケールの現象であるとされる。このような大きなスケールギャップを有する現象を説明可能な理論の確立には,ミクロモデルとマクロモデルを効果的に連成したマルチスケールモデルが必要である。

本研究では,モデル統合化の考えに基づき,(1)有限要素法による伝播亀裂先端応力場の解析,(2)劈開破壊を模擬するミクロモデル解析のモンテカルロ・シミュレーション,を(3)鋼板での脆性亀裂伝播をモデル化するマクロモデル解析,に連成するという3段階の手順によって,マルチスケールモデルとしての統合化マクロモデルを構築する。したがって,統合化マクロモデルはFig.8に示すように3段階の解析から成る。

Procedure of the integrated macroscopic model by model synthesis in the multiscale model. (Online version in color.)

統合化マクロモデルの1段階目の手順は有限要素法による伝播亀裂先端応力場の解析である。ここでは,鋼板モデルを作成し動的弾塑性解析を行い,亀裂先端から特性距離rc=0.2mmの位置での(1)応力テンソルσと(2)降伏応力σYを算出する。ここで,降伏応力σYは温度とひずみ速度の関数として有限要素解析の結果より算出することに注意されたい。(1)応力テンソルσと(2)降伏応力σYの両パラメータは,Fig.8に示すように続けて行うミクロモデル解析,マクロモデル解析の入力条件として用いる。有限要素解析の例は本論文の第2報にて詳細に示す29)。

5・2 ミクロモデル解析によるモンテカルロ・シミュレーション統合化マクロモデルの2段階目の手順は,ミクロモデル解析によるモンテカルロ・シミュレーションである。本解析は計算効率を考え,鋼板内で離散的に定義した評価点に対してのみ実行する。本解析の概略をFig.9に示す。ミクロモデル解析の入力条件は各評価点における(1)平均粒径d,(2)結晶方位の分布,(3)応力テンソルσ,そして(4)降伏応力σYである。モンテカルロ・シミュレーションでは,(1)局所アレスト靭性kfMと(2)破面の法線ベクトルnMの分布を得るために十分な試行回数を行う。評価点の数は対称性を考慮することで削減可能な場合がある。

Schematic of the Monte Carlo simulation of the microscopic analysis. (Online version in color.)

上述のように,統合化マクロモデルは,(1)有限要素法による伝播亀裂先端応力場の解析,(2)ミクロモデル解析によるモンテカルロ・シミュレーションを(3)鋼板での脆性亀裂伝播をモデル化するマクロモデル解析に連成するという3段階の手順によって行われる。最後の3段階目の手順となるマクロモデル解析は,次に示す2ステップによって行う。まず,(1)有限要素法による伝播亀裂先端応力場の解析の結果から得られるσとσYおよび(2)ミクロモデル解析によるモンテカルロ・シミュレーションの結果から得られるkfMとnMをマクロモデル解析の各ユニットセルに割り当てる。次に,マクロスケールの亀裂伝播解析を行う。詳細な手順を以下に述べる。

応力テンソルσと降伏応力σYは有限要素解析の結果として得られ,マクロモデル解析におけるユニットセルにそれぞれ直接割り当てることが可能である。アレスト靭性kfMの分布はミクロモデル解析によるモンテカルロ・シミュレーションの結果としてマクロモデル上の離散的な評価点上で得られる。このため,次式で表される内挿関数によってそれぞれのユニットセルに割り当てを行うこととする。

| (12) |

ここで,F[kfM, x]はあるユニットセルの座標x(=(x, z))におけるkfMの累積分布関数(CPD)である。Fi[kfM]はi番目の評価点におけるkfMのCPDである。Ni[x]はi番目の評価点に対応する双一次内挿関数であり,Fig.10に示すような有限要素法の形状関数と同様の関数を用いる。各ユニットセルにおけるkfMの値はそれぞれのセルに割り当てられたF[kfM, x]に基づいてランダムに決定される。破面の法線ベクトルnMは,スカラー量ではなくベクトル量であるためkfMと同様の手順により割り当てることができない。そのため,確率重み関数Ni[x]に基づき評価点を選択し,その評価点でのモンテカルロ・シミュレーションから得られたデータセットからnMの値をランダムに選択することで各ユニットセルに割り当てを行う。以上の各ユニットセルへのkfMとnMの値の割り当て方法についての概要をFig.11に示す。

Interpolation function Ni[x]. (Online version in color.)

Calculation process of kfM and nM at each unit cell. (Online version in color.)

上記の手順に基づき(1)応力テンソルσ,(2)降伏応力σY,(3)局所アレスト靭性kfMと(4)破面の法線ベクトルnMを割り当てた後,巨視的な亀裂伝播解析を行う。マクロモデル解析における領域分割と亀裂伝播のモデル化方法は第3章で述べたミクロモデルと同様の枠組みで行う。

本研究では,鋼の微視組織と巨視的な脆性亀裂伝播・停止挙動との関係解明に向けた初めての試みとして,種々の仮定に基づくモデル統合化によるマルチスケール破壊力学モデルの提案を行った。

本モデルは(1)ミクロモデルと(2)マクロモデルの2個のモデルから成る。(1)ミクロモデルは結晶粒スケールの劈開亀裂伝播現象をモデル化し,(2)マクロモデルは実鋼板スケールでの脆性亀裂伝播・停止現象をモデル化する。

領域分割と亀裂伝播のモデル化方法はミクロモデルおよびマクロモデルともにAihara and Tanakaのモデル17)に基づく同一の枠組みおよび仮定を用いて構築した。本モデルでは,2次元的な領域分割を適用しているものの,複雑な3次元亀裂伝播現象を合理的に再現可能である。ミクロモデルでは各ユニットセルは結晶粒に対応し,マクロモデルでは各ユニットセルがミクロモデル計算対象領域に対応する。

ミクロモデルでは,マクロモデルとの連成部分を除き基本的にAihara and Tanakaのモデル17)を用いる。マクロモデルとミクロモデルの連成は(1)有効表面エネルギーと(2)破面の法線ベクトルという2個の物理量によって行う。有効表面エネルギーは,脆性亀裂伝播によるエネルギー吸収機構においてティアリッジ形成エネルギーが支配的であるという仮定に基づき評価する。破面の法線ベクトルはミクロモデル解析によって得られた破面を平面に最小二乗近似することで算定する。ミクロモデル解析では,結晶粒径や結晶方位の分布によって大きく結果にばらつきが生じるため,モンテカルロ・シミュレーションを用いる。

脆性破壊現象は巨視的には100 mスケール,微視的には10−9~10−4 mスケールであり大きなスケールギャップを有する。複雑な脆性亀裂伝播・停止挙動を再現するためには,上記のスケールギャップを埋めるためのミクロモデルとマクロモデルを連成することが必要である。そこで,モデル統合化の考えに基づき,(1)有限要素法による伝播亀裂先端応力場の解析,(2)ミクロモデル解析によるモンテカルロ・シミュレーションを(3)鋼板での脆性亀裂伝播をモデル化するマクロモデル解析に統合化するという3段階の手順によって,ミクロモデルとマクロモデルを連成したマルチスケール破壊力学モデルを構築する。

本研究で提案したマルチスケール破壊力学モデルの実験結果と比較による妥当性検証の詳細は本論文の第2報に述べる29)。

本研究の一部は,造船学術研究推進機構(REDAS)の支援によるものである。ここに厚く感謝の意を表する。