2016 Volume 102 Issue 7 Pages 365-374

2016 Volume 102 Issue 7 Pages 365-374

The importance of energy saving in the ironmaking process is widely recognized. Many energy saving efforts related to ironmaking have already been carried out, and further energy savings by conventional methods are hardly to be expected. The oxygen blast furnace is considered to be a promising process in terms of flexibility of energy use and advantages related to CO2 mitigation. Focusing on energy saving, in this study, the optimum configuration of the ironmaking process based on the oxygen blast furnace was investigated by numerical approaches and case studies.

First, because productivity can be greatly improved in the oxygen blast furnace, blast furnace inner volume can be reduced while maintaining the same production rate. Because the downsized oxygen blast furnace makes it possible to relax burden material strength requirements, energy consumption for agglomeration in the coke oven and sintering machine can also be reduced. Therefore, a DEM simulation was carried out to confirm the effect of the burden load reduction in the downsized condition. It was found that the compressive stress in the downsized oxygen blast furnace was 20-30% less than that in the conventional blast furnace. The energy flow in the ironmaking process was also investigated by using a material and energy balance model, considering the functions of an integrated steel works. It was found that the energy consumption of the ironmaking process based on the energy saving oxygen blast furnace could be reduced by 5.3% while maintaining the same energy supply to downstream processes.

製鉄業において,製鉄所の省エネは社会的責任および環境問題の両面において重要な課題である。とりわけ製銑プロセスにおいては鉄鉱石から銑鉄を製造する際に多量の石炭等化石燃料を消費するため,省エネの必要性がますます高くなってきている。ここ数十年の技術開発において高圧操業,熱風操業,羽口からの還元材吹き込み,装入物分布制御などの技術が確立され高炉のエネルギー利用効率は大幅に改善されているが,一方で高炉おける既存の省エネ技術は既に限界に達しつつあり,更なる省エネに向けた新たな創意工夫が必要とされる。

高炉にて必要とされる装入物特性を確保するため製銑プロセスでは鉄鉱石と石炭を焼結機およびコークス炉にて塊成化しているが,近年高炉が徐々に大型化してきたことにより,さらに強度の高い高品質装入物が求められつつある。日本では稼動中高炉の半数が内容積5000 m3以上の大型高炉である。さらに韓国では内容積6000 m3の大型高炉も建設されている。近年の高炉炉容積拡大の傾向を見ると,高炉内圧損の増加を避けるべく高さをほぼ一定に保ち,径方向に拡大する設計手法が用いられている。主として径方向に炉容積を拡大してきたため,高炉のスケールアップに伴い径方向の不均一性が顕著となる傾向にある。大型高炉は高い生産性を示すが,一方で径方向不均一の抑制や安定操業のために高強度・高品質の装入原料が必要となる。結果としてコークスや焼結鉱の強度向上のために焼結機やコークス炉においてより多くの塊成化エネルギーを消費することとなる。さらに,近年は高品質資源の枯渇が進み,鉄鉱石や石炭が劣質化してきた。この資源劣質化もまた高品質装入原料を製造する際の塊成化エネルギーを増大させる原因となるので,将来大型高炉向けの高強度装入原料が製造困難となる懸念がある。よって,従来の大型高炉を軸とした製銑プロセスの考え方をエネルギー問題と資源問題の両面から再検討する必要がある。

酸素高炉は,通常高炉における熱風に代わり純酸素を用いる新しい手法の製銑プロセスである。酸素高炉は1980年代にJFEスチール(株)(当時日本鋼管(株))によって提案され,試験高炉によりその特性の実験的検証が行われている1,2)。試験高炉には羽口への純酸素吹き込みと高炉シャフト部への予熱ガス吹き込みが適用され,300 kg/thmを超える微粉炭多量吹き込みと通常高炉の2倍の高出銑比操業が確認されている1)。Yamaoka and Kameiは1次元の数値解析シミュレーションと試験高炉の実験を用いて酸素高炉の有効性を検討している3,4)。またMuraiらはCO2削減を目指した新たな酸素高炉のコンセプトを提案している5)。以前の酸素高炉のコンセプトに加え,廃プラスチック吹き込みや炉頂ガス循環を適用することで,通常高炉に対して著しくCO2削減ができることも確認されている。類似の酸素高炉はヨーロッパのULCOS(Ultra Low CO2 Steelmaking)プロジェクトにおいても提案されている。ここで提案されたULCOS-TGR(Top Gas Recycling)高炉では,高炉炉頂ガス中のCO2を分離回収して地中貯留(CCS:Carbon dioxide Capture and Storage)を行い,残りの炉頂ガスを高炉に還元材として再び吹き込む方式である。ULCOS-TGR高炉のCO2削減効果を検証するため,LKABの試験高炉による実験も行われている6)。Arastoらは一貫製鉄所の物質・エネルギー収支モデルを用い,TGRとCCSを併用した酸素高炉によるCO2削減効果を明らかにしている7)。これらの酸素高炉やULCOS-TGR高炉の方式は明らかに製銑プロセスのCO2削減に効果的であるが,下工程へのエネルギー供給不足を引き起こすことが懸念される。Sahuらは炉頂ガス循環とCCSを備えた高炉に対して,物質・エネルギー収支モデルを用いてCO2発生と下工程へのエネルギー供給を検討し,炉頂ガスの再循環流量が増大するほど下工程で利用できるエネルギーが減少することを示している8)。これは下工程において,例えば天然ガスや電力などの追加のエネルギーが必要となることを意味する。よって,これらの酸素高炉が将来的に一貫製鉄所の省エネに適しているかどうかはまだ検討の余地があり,一貫製鉄所トータルのエネルギー消費削減の観点でエネルギー収支を考慮したうえで酸素高炉の最適仕様を再考することが必要である。

本研究では製鉄所トータルのエネルギー消費最小化を目指して,酸素高炉に基づく最適な製銑プロセス構成を検討した。まず最初に酸素高炉の特徴を再考察した。次に製銑プロセス全体のエネルギー収支を考慮したうえで,エネルギー消費削減を目指した新たな酸素高炉“省エネ型酸素高炉”と省エネ型酸素高炉を用いた製銑プロセスのコンセプトを提案した。前にも述べたように,酸素高炉の出銑比は通常高炉よりもはるかに高い。これは同じ生産量で高炉内容積を小さくできることを示している。この高炉内容積の縮小によって炉内装入物にかかる荷重を低減できることをDEM(Discrete Element Method)シミュレーションにより確認した。この炉内荷重低減効果は原料の強度条件の緩和,原料処理工程の省エネへと繋がるので,酸素高炉の重要な省エネ要素となり得る。続いて,製銑プロセスの物質・エネルギー収支モデルを用いて,製銑プロセスのエネルギー消費を定量評価した。最後に,省エネ型酸素高炉の操業を変えた解析を行い,最適操業条件を提案した。

酸素高炉では,通常高炉の熱風の代わりに純酸素を羽口から吹き込む。そのため酸素高炉は通常高炉とは異なる特徴を持つ。Fig.1に酸素高炉と通常高炉の比較を示す。第一の特徴として,酸素高炉は高い出銑比で操業できる点が挙げられる。酸素高炉は窒素レス条件で操業するので,COやH2などの還元ガス濃度が高くなり,ボッシュガス量が少なくなる。一般に高炉の出銑比の上限はスラグのフラッディング限界や鉱石の還元速度によって制約される。酸素高炉はその特性からスラグのフラッディングや鉱石還元速度の制約が緩和されるので,通常高炉の約2倍の高出銑比操業が可能となる。Ohnoらは試験高炉を用いた酸素高炉の実験を行い,最大出銑比5.1 t/dm3を達成している1)。また酸素高炉ではガス還元が強化されるので,直接還元率が低下して高炉内のソリューションロス反応が抑制されるため,コークスの粉化抑制にも有効である。

Typical comparison of oxygen blast furnace and conventional blast furnace.

第二の特徴として,酸素高炉では多量の微粉炭を羽口から吹き込むことができ,それに伴いコークス比の削減が可能な点が挙げられる。酸素高炉では純酸素送風により微粉炭の燃焼効率が高まるので,高微粉炭比・低コークス比操業が可能となる。Ohnoらの試験高炉の実験では,最大微粉炭比320 kg/thmを達成している1)。

第三の特徴として,酸素高炉の炉頂ガスは窒素をほとんど含まないので,通常高炉よりも高発熱量の炉頂ガスを生成できる点が挙げられる。炉頂ガスの組成と発熱量の比較例をFig.1に示す。通常高炉と酸素高炉の炉頂ガス発熱量はそれぞれ3.0 MJ/Nm3と6.4 MJ/Nm3となり,高発熱量の炉頂ガスは発電所のエネルギー源や化学工業用原料としても有効に活用できる。

一方で,酸素高炉にはいくつか制約もある。酸素高炉ではボッシュガス量が少なくなるため,シャフト部において装入原料の予熱が不十分になりやすい2)。シャフト部の熱供給不足を補うため,酸素高炉ではシャフト上部への予熱ガス吹き込みが必要となる。シャフト上部への予熱ガス吹き込みによる装入原料予熱効果は試験高炉にて検証されている。またもうひとつの制約として純酸素使用に伴う羽口先温度制御も挙げられる。微粉炭などの羽口吹き込み材はレースウェイの燃焼温度制御に活用できるが,微粉炭の燃焼性の観点から微粉炭の吹き込み量には上限がある。よって酸素高炉において羽口先温度を適正値に制御するために,微粉炭に加えて羽口先温度を低温化させる効果を持つCO2,H2O,炭化水素などを含んだ羽口吹き込みガスを用いる必要がある。過去の酸素高炉の研究においては炉頂ガスを羽口に吹き込む検討がなされたが,常温の炉頂ガス羽口吹き込みにはコークス比を削減する効果は無く,むしろ還元材比の増大および製銑プロセスのエネルギー消費増大を引き起こす可能性がある。よって吹き込み還元材種および吹き込み量の決定には注意が必要となる。

2・2 省エネ型酸素高炉の基本コンセプト酸素高炉の基本コンセプトはFig.2のように表せる。本研究で提案の省エネ型酸素高炉は,従来型酸素高炉に対して省エネ効果を強化すべく以下のような考え方で発展させたものである。

Progressive development of oxygen blast furnace to energy saving.

まず酸素高炉の高出銑比の特徴に注目する。酸素高炉は同一出銑量の条件下で通常高炉よりも内容積を縮小できる。例えば酸素高炉の出銑比を通常高炉の2倍と仮定すると,高炉の内容積は半分にすることができる。高炉内容積の縮小は装入原料への荷重低減や径方向不均一の抑制に有効である。また高炉内の還元反応は,COガスによる還元反応(CO間接還元),H2ガスによる還元反応(H2間接還元),および固体Cによる還元反応とソリューションロス反応によって生じたCOによる還元反応の和(直接還元)の3種類に分けて考えることができるが,酸素高炉では直接還元率が減少する。すなわち,内容積を縮小した酸素高炉では,従来高い物理的強度が必要とされてきた装入原料の強度制約を緩和できることを意味する。これにより焼結機やコークス炉における塊成化エネルギーの削減が可能となる。さらに,内容積を縮小した酸素高炉では高炉の径も小さくなるため偏流が抑制され,シャフト効率を改善できる。また高い出銑比で操業できるため高炉炉体の熱損失も低減できる。

従来型酸素高炉では,経済性の観点から多量の微粉炭吹き込みとエネルギー源としての炉頂ガス製造を目的としていた。しかし近年は環境および資源問題の観点からエネルギー消費削減の重要度が高まってきた。現在は天然ガスなどの水素リッチな吹き込み還元材が日本の製鉄所でも利用できるようになった9)。CO2削減と分解熱によるレースウェイの燃焼温度制御において,天然ガスは微粉炭に変わる有用な吹き込み還元材である。さらに,微粉炭多量吹き込みに対して微粉炭の一部を天然ガスに置き換えて微粉炭・天然ガス同時吹き込みとすることにより,酸素原単位が低下し,炉頂ガス吹込みは不要となる。酸素使用量の低減は酸素プラントにおける酸素製造エネルギー消費の削減につながる。

これらの特徴はFig.3に示すRist線図で表現できる。Fig.3において通常高炉と酸素高炉の操業線を比較すると,酸素高炉では酸素原単位に相当するE点がE'点に移動している。これは低温の純酸素吹き込みに伴う必要酸素量の増大を意味する。微粉炭比が増大するとE'点はさらに下方に移動する。このとき直接還元率が減少するが,還元材比は増大する。これは従来型酸素高炉の目的に沿った結果であるが,製銑プロセスへの入力エネルギーは増大することとなる。すなわち,大幅なコークス比低下による製鉄コスト低減効果はあるが,省エネの効果はない。一方で,省エネ型酸素高炉では微粉炭と天然ガスの同時吹き込みを用いることにより炉内の水素分率が上昇するので,還元平衡制約が緩和されて酸素原単位を示すE'点がわずかに上方に動く。このとき,前にも述べたように高炉内容積の縮小によりシャフト効率が改善し,ガス利用率上昇も期待できる。

Representation of energy saving oxygen blast furnace in Rist diagram.

すなわち,本研究で新たに提案した省エネ型酸素高炉の特徴を活用することにより,焼結機やコークス炉を含む製銑プロセス全体のエネルギー消費低減が可能となる。

高炉形状と炉内荷重の関係に関しては,いくつかの研究が報告されている。Inadaらは弾塑性理論に基づく数値解析手法を用いて,高炉内容積が炉内荷重に与える影響を研究している10)。その結果,高炉内容積が増大するほど羽口高さにおける鉛直方向の応力が大きくなることが示されている。一方DEMシミュレーションにより,高炉内充填層の応力分布は連続的に変化しておらず,大きな応力をうけた少数の粒子で支えられていることが示されている11)。Fanらは高炉装入原料の層構造を考慮したDEMシミュレーションを行い,高炉の直径が炉内応力分布に与える影響を研究している12)。これら従来研究においては通常高炉に相当するコークス比350-400 kg/thmの条件を想定しているが,酸素高炉ではコークス比がおおよそ200 kg/thmまで到達しうる。そこで,酸素高炉小型化による炉内荷重低減効果を検証するために低コークス比条件も考慮してDEMシミュレーションを行った。内容積5000 m3(通常高炉)と内容積2500 m3(小型化酸素高炉)の2条件の相似形状高炉を想定し,炉内応力分布を計算した。低コークス比条件では,DEM粒子の密度を変えることで高Ore/Cokeの条件を再現した。

計算条件をFig.4とTable 1に示す。小型化した酸素高炉は通常高炉の半分の内容積と仮定した。計算時間を短縮するためFig.4に示すような1/12の軸対称モデルを用いた。ここで,対象面では壁と粒子の摩擦がゼロとなるすべり壁条件とした。またコークスと鉱石は球形粒子でモデル化し,DEM計算時間の制約から実際のコークス・鉱石よりも径の大きい仮想的な粒子を採用した。またDEM粒子の密度は,それぞれの条件のOre/Coke値を考慮して装入原料の平均密度となるように決定した。粒子は高炉炉頂から流入させ,レースウェイの位置で消失するように設定した。酸素高炉のレースウェイサイズは通常高炉と同じと仮定した。酸素高炉のボッシュガス量は通常高炉の60%程度であるが,羽口径を調整することによってレースウェイ深さをコントロールすることが可能である。

Blast furnace profiles of two cases studied by DEM simulation model. (a) Conventional blast furnace (b) Downsized oxygen blast furnace.

| Conventional BF | Downsized OBF | |

|---|---|---|

| Inner volume | 5000 m3 | 2500 m3 |

| Particle diameter Dp | 0.2 m | 0.2 m |

| Particle density rS | 2400 kg/m3 | 2800 kg/m3 |

| Liquid density rL | 6700 kg/m3 | 6700 kg/m3 |

| Particle number N | 65000 | 40000 |

| Poisson’s ratio n | 0.2 | 0.2 |

| Restitution coefficient e | 0.46 | 0.46 |

| Sliding friction coefficient ms | 0.7 | 0.7 |

| Rolling friction coefficient mr | 0.12 | 0.12 |

| Normal stiffness kn | 4.0 × 107 | 4.0 × 107 |

| Shear stiffness kt | kn / [2(1+n)] | kn / [2(1+n)] |

| Time step dt | 10–4 s | 10–4 s |

| Discharging rate at raceway | 200 particles/s | 150 particles/s |

DEMシミュレーションの計算手順は過去の研究と同様である11)。計算が安定化した後,各DEM粒子に対して垂直方向の接触応力成分の総和を求め,粒子の表面積で割った値を高炉内の圧縮応力と定義した。

3・2 DEMによる小型化酸素高炉の炉内荷重通常高炉と小型化酸素高炉の圧縮応力分布をFig.5に示す。また高炉中心軸付近における圧縮応力分布をFig.6に示す。Fig.5からわかるように,どちらの条件においても炉内に応力ネットワーク構造が形成されることがわかる。またFig.6に示すように高炉内の粒子にかかる圧縮応力は大きく分散しており,ほとんどの粒子は1 MPa以下の小さな圧縮応力しか受けていない。一方で応力ネットワーク構造を構成している少数の粒子には極めて大きな応力がかかっている。特にボッシュや炉底では中心部付近で大きな圧縮応力を受ける粒子があらわれる。

Compressive stress distribution in blast furnace. (a) Conventional blast furnace (b) Downsized oxygen blast furnace.

Longitudinal distributions of compressive stress in central region of blast furnaces.

圧縮応力の最大値は装入原料の粉化に大きく影響するので,以下では圧縮応力の最大値に注目して評価する。圧縮応力の最大値をFig.6の結果から抽出し,高さ方向の分布をグラフにプロットした結果をFig.7に示す。Fig.7の右側の図には,グラフと同じスケールで通常高炉と小型化酸素高炉の外形を図示している。どちらの条件でも,羽口より少し高い位置で最大圧縮応力の値が最も大きくなる。レースウェイで粒子を消失させているため,レースウェイ上方の粒子流れは縮流となり,その結果炉心において大きな圧縮応力が現れる。両条件の最大圧縮応力分布のピーク値を比較すると,小型化した酸素高炉では通常高炉よりも最大圧縮応力が20~30%程度小さくなった。以上より,小型化した酸素高炉は炉内荷重を低減する効果があることを確認できた。

Longitudinal distributions of maximum compressive stress in blast furnaces.

本研究では製銑プロセスのエネルギーフローおよびエネルギー消費量を定量評価するため,前報で提案した物質・エネルギー収支モデルを用いた13)。物質・エネルギー収支モデルの構成をFig.8に示す。物質・エネルギー収支モデルでは,実際の高炉の操業解析に用いられるRist線図で高炉をモデリングした。物質・エネルギー収支モデルでは高炉のほかにもコークス炉,焼結機,発電プラント,酸素製造のための深冷分離プラントも考慮されており,製銑プロセスの主要なプロセスはすべて含まれている。また,プロセス間の鉄,炭素,酸素などの物質フロー,高炉炉頂ガス(BFG)やコークス炉ガス(COG)などのガス生成,顕熱や化学エンタルピーなどエネルギーフローが考慮されている。本モデルを用いることで製銑プロセスのエネルギーフローに基づきエネルギーの流入・流出を定量評価することが可能となる。

Schematic image of material flow and energy flow considered in material and energy balance model.

さまざまなタイプの高炉に対して製銑プロセスのエネルギー消費を評価するため,“製銑入力エネルギー”,“下工程供給エネルギー”,“製銑使用エネルギー”を用いた評価を行った。製銑入力エネルギーはコークス炉に送られる原料炭,高炉羽口から吹き込む微粉炭,天然ガスおよびその他コークス炉・焼結機・高炉に投入される原料のエンタルピーの総和である。下工程供給エネルギーはコークス炉と高炉から発生したCOGとBFGの全エンタルピーに対し,製銑プロセス自身で消費するBFG,COGのエネルギー分を差し引いた残りのエネルギーである。製銑使用エネルギーは製銑入力エネルギーから下工程供給エネルギーを差し引いたものであり,製銑プロセスの正味のエネルギー消費量を意味する。

4・2 計算条件酸素高炉の特徴をふまえ,酸素高炉とその周辺プロセスに対して最適構成を検討した。本節では酸素高炉を用いた製銑プロセスの省エネに関して具体的な考え方を示す。

酸素高炉における各種省エネ要素と,それらを活用した製銑プロセス省エネの方向性をFig.9に示す。3章で述べたように,酸素高炉を小型化して炉高を低くすることにより炉内荷重を通常高炉よりも小さくすることができる。また省エネ型酸素高炉では水素を多く含む羽口吹き込み還元材を用いるので炉内の水素濃度が高くなり,直接還元率が減少してソリューションロス反応を抑制することができる。これらの特性により,高炉の装入原料に従来よりも低強度の原料を利用することができる。より低強度のコークスが許容されることにより,コークス製造プロセスで省エネが可能となる。従来よりフリュー温度制御や石炭の事前加熱などの方法がコークス炉の省エネに貢献してきた14)。また近年は乾留エネルギーを減らす技術として中低温乾留が注目を集めている15)。確かに中低温乾留はコークス炉の省エネに有効であるが,製造されたコークスは低強度・高反応性となる傾向があるため追加処理なしでは従来型の高炉には適用できない16)。一方で小型化酸素高炉では炉内荷重低減とソリューションロス反応低減の効果によりコークスの粉化を抑制できるので,これら低強度のコークスを使用することができる。よって上記の乾留エネルギー削減法と酸素高炉を組み合わせることにより,更なるコークス炉の省エネが可能となる。加えて,酸素高炉では高反応性コークスを利用することでコークスのガス化開始温度を低温化できるので,熱保存帯温度を低下させることができる。これは高炉のガス利用率改善に有効である。

Energy saving factors in ironmaking process based on energy saving oxygen blast furnace.

高炉の原料強度制約緩和により,焼結プロセスにおいても同様に省エネが期待できる。焼結機においては一般に凝結材使用量が焼結鉱強度に影響する。焼結機の凝結材原単位と焼結強度の関係をFig.10に示す。凝結材比を1 kg/t-sinter減らすと,焼結鉱のタンブラー強度指数が0.4%下がることが分かる。この結果より,タンブラー強度指数を2%減らせば凝結材使用量10%削減できると見積もることができる。すなわち,装入原料の強度制約緩和は焼結機の塊成化エネルギー削減に役立つ。同じ理由により,高炉において焼結鉱よりも強度の低い塊鉱石の使用比率を増加することができる17)。これに伴い焼結鉱の製造量を減少させることができ,焼結機のエネルギー消費が減少する。すなわち,焼結機において更なる省エネが期待できる。

Relationship between fine coke consumption for sintering and sinter strength.

さらに,通常高炉においては炉容積が小さいほど熱損失が大きくなるが,酸素高炉は出銑比が高いため,炉容積を小さくしても熱損失を通常高炉より小さくすることができる。また炉径が小さいため偏流を大幅に抑制でき,シャフト効率向上も期待できる。

酸素高炉は窒素フリーの高カロリーの炉頂ガスを生成できる。高カロリーの炉頂ガスを用いれば発電所の発電効率も改善できるので,酸素高炉によって発電所の省エネも期待できる。Nakagawaらも類似の結果を報告しており,酸素富化によって発電所の効率が向上することを示している18,19)。

これまで述べたコンセプトをまとめると,通常高炉および酸素高炉に基づいた製銑プロセスの操業諸元はTable 2のようになる。Table 2において,1列目は典型的な通常高炉の諸元であり,コークス比345 kg/thm,微粉炭比150 kg/thmとなっている。2列目は過去にJFEスチールで研究された従来型酸素高炉の諸元であり,羽口への微粉炭多量吹き込み(300 kg/thm)が特徴である。この条件では,羽口先温度を制御するために炉頂ガスの一部を再循環して羽口から吹き込んでいる。また高炉シャフト部への予熱ガス吹き込みが適用されている。残りの3条件は本研究で提案している省エネ型酸素高炉である。従来型酸素高炉と比較すると,微粉炭比がやや減少している代わりに羽口から天然ガスが吹き込まれている。分解熱の大きい天然ガスの羽口吹き込みは羽口先温度制御に極めて効果的である。省エネ型酸素高炉に取り入れたすべての省エネ要素をFig.9に示す。酸素高炉の炉内荷重低減による原料強度制約緩和の効果を明確にするため,ここでは原料強度制約緩和による省エネ比率が異なる3条件を考えた。原料強度制約緩和による省エネ比率とは,原料強度制約の緩和により可能となったコークス炉と焼結機のエネルギー消費量の削減比率および塊鉱石比の増加比率を示す。本研究では,上記原料強度制約緩和による省エネ比率を0%,5%,10%の3条件で検討した。酸素高炉では羽口先温度は通常高炉よりもやや高めとなるように調整した。炉頂ガス温度は,露点を考慮し150°Cから200°Cとなるように調整した。

| Conventional BF | Previous OBF | Energy saving OBF | ||||||

|---|---|---|---|---|---|---|---|---|

| Energy saving ratio derived from material strength relaxation | ||||||||

| 0% | –5% | –10% | ||||||

| Sintering Machine | Sinering Energy | kg-C/t-Sr | 50.0 | 50.0 | 50.0 | 47.5 | 45.0 | |

| MJ/thm | 1841 | 1841 | 1841 | 1631 | 1434 | |||

| Coke Oven | Carbonization Energy | MJ/t-coal | 2469 | 2469 | 2469 | 2343 | 2218 | |

| MJ/thm | 1440 | 1440 | 1051 | 965 | 883 | |||

| Blast Furnace | Shaft Efficiency | – | 0.94 | 0.94 | 0.98 | 0.98 | 0.98 | |

| TRZ Temp. | °C | 1000 | 1000 | 950 | 950 | 950 | ||

| Heat Loss | MJ/thm | 418 | 251 | 251 | 251 | 251 | ||

| Ore | Sinter | % | 80 | 80 | 80 | 75 | 70 | |

| Lump Ore | % | 20 | 20 | 20 | 25 | 30 | ||

| Total Mass | kg/thm | 1593 | 1593 | 1593 | 1583 | 1572 | ||

| Reducing Agent | PCR | kg/thm | 150 | 300 | 229 | 234 | 238 | |

| NG | kg/thm | 0 | 0 | 47 | 44 | 42 | ||

| CR | kg/thm | 345 | 250 | 221 | 219 | 216 | ||

| RAR | kg/thm | 495 | 550 | 497 | 497 | 496 | ||

| Blast | Temp. | °C | 1150 | 25 | 25 | 25 | 25 | |

| Air | Nm3/thm | 1038 | 0 | 0 | 0 | 0 | ||

| Oxygen | Nm3/thm | 27 | 300 | 285 | 283 | 282 | ||

| Moisture | g/Nm3 | 15 | 2 | 2 | 2 | 2 | ||

| Tuyere Gas Injection | Volume | Nm3/thm | 0 | 49 | 0 | 0 | 0 | |

| Temp. | °C | 25 | 25 | 25 | 25 | 25 | ||

| Preheat Gas Injection | Volume | Nm3/thm | 0 | 294 | 250 | 249 | 246 | |

| Temp. | °C | – | 1000 | 1000 | 1000 | 1000 | ||

| Bosh Gas | Volume | Nm3/thm | 1430 | 836 | 818 | 810 | 804 | |

| Flame Temp. | °C | 2250 | 2698 | 2587 | 2596 | 2595 | ||

| BFG | Volume (wet) | WNm3/thm | 1619 | 1173 | 1044 | 1037 | 1030 | |

| Temp. | °C | 159 | 151 | 150 | 150 | 150 | ||

| Calorific Value | MJ/WNm3 | 3.00 | 6.40 | 5.68 | 5.67 | 5.66 | ||

| Gas Utilization Efficiency | % | 51.1 | 48.4 | 54.1 | 54.2 | 54.3 | ||

| Reduction | Indirect (CO) | % | 63 | 69 | 65 | 65 | 65 | |

| Direct | % | 28 | 19 | 14 | 14 | 15 | ||

| Indirect (H2) | % | 9 | 12 | 21 | 21 | 21 | ||

| Power Plant | Efficiency | – | 0.350 | 0.350 | 0.385 | 0.385 | 0.385 | |

| Oxygen Plant | Total Oxygen Consumption | Nm3/thm | 27 | 326 | 308 | 306 | 305 | |

| Energy Requirement | kWh/Nm3 | 0.43 | 0.43 | 0.43 | 0.43 | 0.43 | ||

| MJ/thm | 42 | 505 | 477 | 474 | 472 | |||

通常高炉および酸素高炉に基づいた製銑プロセスのエネルギーフローをFig.11, 12, 13に示す。また製銑入力エネルギー,製銑使用エネルギーおよび下工程供給エネルギーをFig.14に示す。Fig.11は通常高炉による製銑プロセスのエネルギーフローである。原料炭と微粉炭に由来する入力エネルギーはそれぞれ16.86 GJ/thm,4.74 GJ/thmである。またその他原料(鉄鉱石,焼結用無煙炭)に由来する入力エネルギーは0.51 GJ/thmである。すなわち,トータルの製銑入力エネルギーは22.11 GJ/thmとなる。コークス炉と高炉からは炉頂ガスとコークス炉ガスの混合ガス(Mガス)が生成され,計8.64 GJ/thmとなる。このうち,3.98 GJ/thmのMガスが製銑プロセス自身で消費される。そして残りのMガス4.66 GJ/thmは下工程へエネルギー源として供給される。

Energy flow in ironmaking process based on conventional blast furnace.

Energy flow in ironmaking process based on previous oxygen blast furnace.

Energy flow in ironmaking process based on energy saving oxygen blast furnace.

Comparison of input energy, energy consumption and energy supply to downstream processes of ironmaking processes.

Fig.12は従来型酸素高炉による製銑プロセスのエネルギーフローである。従来型酸素高炉は多量の微粉炭吹き込みが特徴であり,コークス製造に伴う所要エネルギーは大幅に減少している。コークスを微粉炭で置換するほどコークスの乾留エネルギーを削減できるため従来型酸素高炉に省エネ効果があるように見えるが,実際には省エネ効果は現れていない。従来型酸素高炉では高炉への入力エネルギーが19.97 GJ/thmとなり,通常高炉に必要とされるエネルギー17.28 GJ/thmよりも大きい。これはFig.3のRist線図のE点の移動にも表されているように,主に酸素量使用量の増大によるエネルギー消費の増加と微粉炭吹込み量の増大が原因である。従来型酸素高炉では常温酸素吹き込みと多量の微粉炭吹き込みの影響で還元材比と酸素消費量が増大するが,特に酸素製造エネルギーは高炉への入力エネルギーの増大に大きく影響する。また,従来型酸素高炉では羽口先温度制御のために炉頂ガス吹き込みを用いているが,これが高炉のエネルギー消費量をさらに増大させている。経済的な観点から見ると従来型酸素高炉はコークス使用量を抑制して炉頂ガス生成を促進するので好ましい条件といえるが,省エネの観点からは逆効果となる。結果として,従来型酸素高炉の製銑入力エネルギーはFig.14に示すように22.87 GJ/thmとなり,通常高炉よりも3.4%増大することとなる。

製銑プロセスの省エネを達成するためには,酸素高炉の特徴を見直し,酸素高炉の操業を最適化することで,さらに省エネを促進させる必要がある。省エネ型酸素高炉に基づく製銑プロセスのエネルギーフローをFig.13に示す。ここでは,原料強度制約緩和による省エネ比率を10%としている。この条件にはシャフト効率向上の効果や高反応性コークス使用による熱保存帯温度低下の効果など酸素高炉の操業条件最適化による効果も含まれている。原料炭,微粉炭,天然ガスおよびその他原料に由来する製銑入力エネルギーはそれぞれ10.91 GJ/thm,7.52 GJ/thm,2.29 GJ/thm,0.46 GJ/thmである。よって,トータルの製銑入力エネルギーは21.18 GJ/thmとなり,従来型酸素高炉に対して7.4%,通常高炉より4.2%小さくなる。従来型酸素高炉では羽口先温度を制御するために炉頂ガスを羽口から吹き込んでいるが,省エネ型酸素高炉では天然ガスを吹き込んでいる。高カロリーの天然ガス吹き込みはコークスに対して高い置換率を示す。また天然ガスは分解熱によりレースウェイを冷却する効果もあり,酸素高炉に好都合な吹込み還元材である。省エネ型酸素高炉への入力エネルギーは18.55 GJ/thmであり,従来型酸素高炉よりも小さい。さらに,省エネ型酸素高炉においてはコークス炉,焼結機,発電所などの周辺プロセスにおいても省エネが達成できるという更なる利点がある。本研究では,コークス炉のMガス消費,焼結機の凝結材消費および発電所のMガス消費がそれぞれ10%低減できるとした。これら周辺プロセスを含むトータルの省エネ効果は,Mガスの使用量削減を介して最終的に原料炭や微粉炭の消費量削減に結びつく。

これら各条件に対し,製銑入力エネルギー,製銑使用エネルギーおよび下工程供給エネルギーをまとめるとFig.14のようになる。省エネ型酸素高炉の条件においては,原料強度制約緩和による省エネ比率を変えた条件,すなわち省エネ比率0%,5%,10%の3条件を示した。Fig.14において,各条件の左側の棒グラフは製銑入力エネルギーであり,原料炭,微粉炭,天然ガスおよびその他原料に由来する入力エネルギーの総和となっている。右側の棒グラフは下工程供給エネルギーと製銑使用エネルギーを表している。製銑入力エネルギーの総和と,下工程供給エネルギー+製銑使用エネルギーの和は同じ値になる。よって,製銑使用エネルギーはFig.14の灰色部分で表される。従来型酸素高炉の製銑使用エネルギーは通常高炉に対して1.9%大きい。これとは対照的に,省エネ型酸素高炉の3条件では通常高炉よりも製銑使用エネルギーが小さくなる。原料強度制約緩和の効果を考慮していない条件(0%の条件)においても,0.91%の省エネ効果を達成できる。さらに原料強度制約緩和による省エネ比率を5%,10%と増していくと,製銑使用エネルギー削減効果は3.2%,5.3%とさらに向上する。ここで,省エネ型酸素高炉の各条件では通常高炉の条件と同等の下工程供給エネルギーを供給できることは注目すべきである。すなわち,省エネ型酸素高炉によれば,下工程へのエネルギー供給を減らすことなく製銑プロセスの省エネを達成できる。

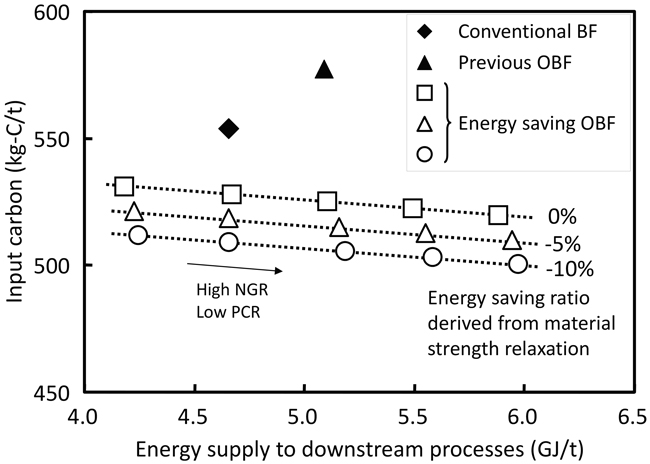

4・4 製銑使用エネルギーと下工程供給エネルギーの関係製銑使用エネルギーと下工程供給エネルギーは操業条件の変化と密接に関係する。特に,羽口への吹込み還元材は製銑入力エネルギーと炉頂ガスの生成量に大きく影響する。そこでTable 2の省エネ型酸素高炉の操業諸元をベースに,製銑使用エネルギーと下工程供給エネルギーの関係を調べた。原料強度制約緩和による省エネ比率を変えた3条件(0%,5%,10%)に対し,羽口に吹き込む微粉炭比と天然ガス比の比率を変えることで製銑使用エネルギーと下工程供給エネルギーのバランスを変更したシミュレーションを行った。シミュレーション結果を通常高炉および従来型酸素高炉と対比してFig.15に示す。このシミュレーションでは,微粉炭比を減らすと,高炉下部の熱収支の関係により天然ガス比とコークス比が増加する。それに伴い酸素原単位も増加し,炉頂ガス生成量の増加につながる。下工程供給エネルギーが減少するにつれて製銑使用エネルギーも減少する。原料強度制約緩和による省エネを促進すれば,更なる省エネが可能である。Fig.15の結果より,高炉小型化による原料強度制約緩和効果は製銑プロセスの省エネに大きく寄与することは明らかである。また製銑使用エネルギーを削減するためには,可能な限り下工程供給エネルギーを低減することが好ましいが,一貫製鉄所の機能を維持するためには下工程への一定量のエネルギー供給を確保しなければならない。すなわち,通常高炉の条件と同等レベルの下工程供給エネルギー,4.66 GJ/thmを確保する必要がある。以上の結果より,前に述べたとおり原料制約緩和の省エネ比率10%条件では5.3%の省エネが可能と見積もることができる。

Relationship between energy supply to downstream processes and energy consumption of energy saving oxygen blast furnace depending on changes in operating conditions.

省エネに加え,CO2排出量に直接関係する入力炭素量も重要な評価項目である。各条件の入力炭素量も動揺に物資・エネルギー収支モデルを用いて評価した。結果をFig.16に示す。各条件の操業諸元はFig.15と同じである。省エネ型酸素高炉では下工程供給エネルギーが増えるほど入力炭素量は減少する。これは省エネ型酸素高炉では微粉炭由来のCOガスが天然ガス由来のH2ガスと置換されて炭素消費量が抑制されるためである。また小型化酸素高炉の原料強度制約緩和よる省エネ効果を促進することで,さらに入力炭素量を減らすことができる。原料強度制約緩和による省エネ比率を10%としたとき,省エネ型酸素高炉の入力炭素量は通常高炉に対して8.1%低減される。本研究において提案した省エネ型酸素高炉において,入力炭素量の変化が製銑使用エネルギーの変化と逆の挙動を示すことは特筆すべき点である。操業諸元の最適値は周囲のエネルギー事情,CO2排出削減に対する社会的要求に依存して変わりうるが,天然ガスのような高カロリー・水素リッチなガスの羽口吹き込みは入力炭素量の削減と下工程供給エネルギーの確保の両面において効果的である。

Relationship between energy supply to downstream processes and input carbon of energy saving oxygen blast furnace depending on changes in operating conditions.

酸素高炉の特徴である高生産性と窒素レス操業条件に着目し,製銑プロセスの物質・エネルギー収支モデルを用いて酸素高炉による省エネの可能性を検討した。過去に提案された従来型酸素高炉は微粉炭多量吹き込みと多量の炉頂ガス生成が特徴であったが,本研究で提案した省エネ型酸素高炉ではコークス炉,焼結機,発電所を含む製銑プロセス全体のエネルギー消費を削減することを目的とした。

まず最初に酸素高炉の高い生産性を活かした高炉内容積縮小の効果を評価するために,DEMシミュレーションによって小型化酸素高炉による装入原料への荷重緩和効果を推測した。DEMシミュレーションの結果,小型化酸素高炉内の原料粒子にかかる圧縮応力は,通常高炉と比べ20-30%低くなることがわかった。装入原料への荷重緩和は,焼結鉱やコークスなどの塊成化原料の必要強度が低下することを意味する。よって原料強度制約の緩和により,焼結機やコークス炉において大きな省エネが期待できる。

次に,製銑プロセスの物質・エネルギー収支モデルを用いて製銑プロセストータルのエネルギー消費量を定量評価した。焼結機やコークス炉の省エネ比率を10%と仮定した時,省エネ型酸素高炉に基づいた製銑プロセスでは必要十分な下工程供給エネルギーを確保しつつ製銑使用エネルギーを5.3%低減することができる。高炉小型化に加えて,天然ガスによる羽口先温度制御や窒素レス条件におけるソリューションロス反応の低減効果も省エネに寄与することになる。