2017 Volume 103 Issue 1 Pages 12-18

2017 Volume 103 Issue 1 Pages 12-18

The behavior for injection of magnesium vapor into molten steel and the potential of magnesium vapor for miniaturization of TiN size were evaluated by the experiment in tammann furnace and the experiment in vacuum furnace. From the results of these experiments, the partial pressure of magnesium reacting with molten steel could be increased, and the both high concentration in molten steel and high additive yield of magnesium into molten steel could be done together. It was confirmed that Spinel MgO·Al2O3 was formed as a heterogeneous nucleus of TiN. The dissolved magnesium concentration governed the heterogeneous nucleus for TiN. The injection of magnesium vapor into molten steel could control the generation of heterogeneous nucleus during solidification.

鉄鋼材料の高性能化に伴い,連続鋳造鋳片の品質が製品の特性に影響を及ぼす事例が増加している。中でも,圧下比の確保が困難な極厚製品の内部品質の向上1,2,3),粗大γ粒を初期組織とする直送圧延材の表面品質の向上1,2,3),凝固時のミクロ偏析をともない晶出する微小介在物の分散化等が注目されている。これらの課題を解決するためには,鋳片の凝固組織を微細化し,ミクロ偏析を低減するとともに,微小介在物の微細化が重要と考えられる。このため,鋳片の凝固組織制御および介在物の晶析出制御に関する研究が急務となっている。

凝固組織の大きさは成長速度と温度勾配に依存し,これらの値の増大で凝固組織の微細化が可能になる。この他に,著者らは固液界面エネルギーの低減により凝固組織の微細化が可能であることを示した4)。これはデンドライト成長モデルから得られた考え方であり,凝固組織を微細化することは工業的にも可能な段階に入ってきた。

介在物の微細化には,不均質核生成を利用して核となる物質を微細分散させて,この核物質上に不均質核生成させる方法5,6,7)が有効である。これには,希土類元素などの高価な金属元素を用いず,高濃度でしかもミクロン・サイズあるいはナノ・サイズに微細化した不均質核の生成が重要である。

本研究では,介在物であるTiNを対象にして不均質核生成による微細化の可能性について検討した。TiNの不均質核としてマグネシウム酸化物が好適であることが従来から報告8,9,10,11,12)されている。マグネシウム酸化物は溶鋼中に添加されたマグネシウムが酸素やアルミニウムと反応して形成される。この反応の際に,マグネシウムのサイズを小さくすればマグネシウム酸化物も小さくなると考えられる。マグネシウムを蒸気化すれば微細な粒子になることが報告13)されており,マグネシウム酸化物の微細化には蒸気化が有効である。ところで,マグネシウム蒸気を溶鋼あるいは溶銑に添加する研究14,15,16,17)はこれまでにも行われているが,坩堝内あるいは取鍋内といったバッチ処理を対象としたものに限られている。マグネシウム蒸気を溶鋼中に連続添加して鋳型に鋳造した報告は,見当たらない。安価な合金元素の高濃度化と微細化の技術は,今後の製鋼プロセス,材料プロセッシングにおける画期的な方法になる可能性がある。

そこで,タンマン炉実験,高周波溶解炉内実験により,マグネシウムの高濃度化と微細化の挙動について検討した。

マグネシウム蒸気を発生させ溶鋼中に添加するには,マグネシウム塊の蒸発挙動を明らかにすることが,精錬特性を把握するだけでなく製鋼プロセスとして安全上も重要である。そこで,純度99.95 mass%のマグネシウム塊を用い,タンマン炉を用いた実験を行った。

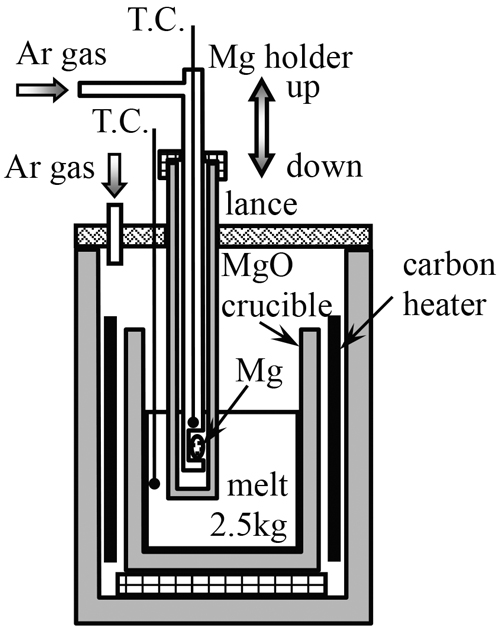

Fig.1に実験装置の模式図を示す。タンマン炉内にMgO製坩堝を置き,その中で電解鉄と合金を用いて2.5 kgの0.06 mass%C-1.0 mass%Si-1.3 mass%Mn鋼をアルゴン・ガス雰囲気のもとで溶製し,温度1873 Kに保持した。タンマン炉の上方に配置した外径φ1.3×10−2 m,内径φ0.9×10−2 mのMo-ZrO2製のランスを下降して,溶鋼中に3.0×10−2 m浸漬させた。浸漬ランスにはステンレス製のマグネシウム・ホルダーを介してアルゴン・ガスを流量8.3×10−6 m−3 s−1,圧力1.0 MPaで供給した。ランスの側面で先端から1.0×10−2 mの位置に,φ1.0×10−3 mの孔を開け,アルゴン・ガスとマグネシウム蒸気を溶鋼中に吹き込んだ。なお,アルゴン・ガスはタンマン炉の通電開始と同時にランス内に供給し,ランス内をアルゴン・ガス雰囲気にするとともに,ランスを溶鋼中に浸漬する際の閉塞を防止した。マグネシウム・ホルダーは外径φ6.0×10−3 m,内径φ4.0×10−3 mであり,先端部にマグネシウムを入れるためのポケットを設け,2.0×10−4 kgのマグネシウム塊を入れた。この量は歩留りを100%と仮定すると0.008 mass%に相当する。ホルダーの側壁にφ4.0×10−3 mの孔を開け,マグネシウム蒸気をランス内に供給した。浸漬ランス内でホルダーの位置を変えることができ,ランス内の温度分布を利用してマグネシウムの温度を変えることができる。温度はマグネシウム塊の直上に配置した熱電対で測定した。浸漬ランスを上昇させた後,直ちにタンマン炉の電源を切り,溶鋼を凝固させ外径φ8.5×10−2 m,高さ5.5×10−2 mの鋼塊を作製した。鋼塊の中心部から切粉を採取してマグネシウム濃度を分析した。

Schematic diagram of experimental setup for Mg injection into molten steel in the tammann furnace.

鋳造鋳片のマグネシウム濃度を一定にするには,タンディッシュ内溶鋼にマグネシウム蒸気を連続的に供給する必要がある。タンマン炉実験ではマグネシウム塊を持ちたが,マグネシウム蒸気を連続的に溶鋼に供給するにはマグネシウム・ワイヤーを用いるのが最適と考えられる。そこで,溶鋼200 kg規模の高周波溶解炉内実験を行い,連続添加の可能性を検討した。

Fig.2に実験装置の模式図を示す。溶解炉は真空容器内に置かれ,いったん真空排気後にアルゴン・ガス置換し,炉内の圧力を大気圧より低い9.9×10−2 MPaとした。MgO製の溶解坩堝内で,電解鉄および合金を原料としてTable 1に示す組成の溶鋼を作製した。溶鋼温度は1873±5 Kに保持し,マグネシウム蒸気を添加後に厚み0.1×10−1 m,幅0.4×10−1 m,高さ0.5×10−1 mの鋳型に鋳造した。

Schematic diagram of experimental setup for Mg injection into molten steel in the vacuum vessel.

| C | Si | Mn | P | S | Al | Ti | O | N |

|---|---|---|---|---|---|---|---|---|

| 0.06 | 0.95 | 1.30 | 0.007 | 0.0004 | 0.05 | 0.16 | 0.0038 | 0.0057 |

マグネシウム蒸気をその場で発生させ溶鋼中に供給するため,真空容器の上部にあるサンプリング孔に二重構造のパイプで構成された治具を取り付けた。外側のパイプの下端には,先端にφ3.0×10−3 mの孔を開けた外径2.5×10−2 m,内径1.0×10−2 m,長さ3.0×10−1 mのMo-ZrO2サーメット製の浸漬ランスを取り付けた。内側のパイプの下端には外径φ3.0×10−3 mの純マグネシウム・ワイヤーを取り付けた。

溶鋼中へのマグネシウム蒸気の供給は,以下の手順で行った。ランスの先端から1.0×10−1 mを溶鋼に浸漬してランスを加熱した。この時のランス内の雰囲気温度を測定した結果,1673 Kに達することが分かった。純マグネシウムの沸点は1363 Kであることから,ランス内に送給されたマグネシウム・ワイヤーを蒸気化させることが可能である。その後,内側のパイプを速度1.0×10−1 ms−1で押し下げて加熱されたランス内に長さ0.5~2.0 mのマグネシウム・ワイヤーを挿入した。これはマグネシウム6~25×10−3 kgに相当する。マグネシウム蒸気を溶鋼中に吹き込むため,外側のパイプの上方からアルゴン・ガスを8.3×10−5 m3 s−1,1.0×101 MPaの条件で供給した。マグネシウム蒸気を供給した後,溶鋼中に鉄製のボンブ・サンプラーを浸漬して組成分析用の試料を採取した。

また,比較のため,マグネシウム塊0.5~2.0×10−3 kgを溶鋼中に複数回に分けて一括添加する実験も行い,マグネシウム蒸気を添加した場合と溶鋼中の濃度を比較した。

2・3 マグネシウム・ワイヤーの送給条件浸漬ランス内にマグネシウム・ワイヤーを送給し,ランス内で蒸気化させるにはワイヤーの送給条件を検討する必要がある。そこで,ランス内におけるマグネシウム・ワイヤーの温度と送給速度の関係を熱伝導計算により求めた。

Fig.3に示すように,ランスの長さは3.0×10−1 mであり,先端から1.0×10−1 mが1873 Kの溶鋼中に浸漬され加熱された状態にあると仮定した。浸漬ランス内に送給されたワイヤーは,輻射により加熱され蒸気化する。キャリアー・ガスであるアルゴン・ガスによる温度低下は,Nusselt数18)から熱伝達係数を求めて考慮した。

Schematic diagram of generation of magnesium vapor in the immersion lance.

| (1) |

ただし,D:ランス内径(=1.0×10−2 m),L:ランス長さ(=3.0×10−1 m),u:アルゴン・ガスの浸漬ランス内の速度(=1.1×10−2 ms−1),ρ:アルゴン・ガスの密度,k:アルゴン・ガスの熱伝導率,η:アルゴン・ガスの粘性係数,Cp:アルゴン・ガスの比熱である。

また,計算に用いたアルゴン・ガスとマグネシウムの物性値をTable 2に示す。

| symbol | property | value | ref. |

|---|---|---|---|

| ρ | density of an argon gas | 1.78 (kgm–3) | 19) |

| k | thermal conductivity of an argon gas | 5.0×10–2 (Jm–1 s–1 K–1) | 19) |

| η | viscosity of an argon gas | 7.6×10–7 (kgm–1 s–1) | 20) |

| Cp | specific heat of an argon gas | 5.22×10–4 (Jkg–1 K–1) | 18) |

| Tm | melting temperature of magnesium | 922 (K) | 19) |

| Tb | boiling temperature of magnesium | 1363 (K) | 19) |

| M | molar weight of magnesium | 2.43×10–2 (kgmol–1) | 19) |

| density of magnesium | 1.74×103 (kgm–3) | 19) | |

| thermal conductivity of magnesium | 1.0×102 (Jm–1 s–1 K–1) | 19) | |

| specific heat of magnesium | 1.36×103 (Jkg–1 K–1) | 19) | |

| heat of fusion of magnesium | 1.07×102 (Jkg–1) | 19) | |

| heat of evaporation of magnesium | 1.54×103 (Jkg–1) | 19) | |

| R | gas constant | 8.314 (JK–1 mol–1) | 19) |

Fig.4に浸漬ランス先端とマグネシウム・ホルダーの距離が2.4×10−1 mの場合のマグネシウムの測温結果を示す。なお,図中のホルダーはFig.1に示したホルダーを意味する。ランスを浸漬すると温度は上昇し始め,マグネシウムの沸点直下の温度1323 Kに達した。その後,ランスを上昇すると温度は低下した。この他に,マグネシウムの温度が1243 Kである実験も行った。

Temperature change of magnesium in the holder with time.

マグネシウムの蒸発挙動を検討するため,次式21)を用いて蒸発量と温度の関係を算出した。

| (2) |

ただし,w:マグネシウムの重量(kg),t:時間(s),S:蒸発面積(=1.26×10−5 m2),M:マグネシウムの分子量,R:気体定数である。

ここで,マグネシウムの蒸気圧PMgと温度Tの関係式は次式22)を用いた。

| (3) |

Fig.5(a)に蒸気圧と温度の関係を示す。蒸気圧は融点を超えると値が大きくなる。温度が沸点に達しなくてもマグネシウムの蒸気を十分に発生させることができることが分かる。

Relationship between (a) vapor pressure, (b) evaporation rate and temperature. Arrows show experimental temperature.

Fig.5(b)に蒸発速度と温度の関係を示す。蒸発速度は蒸気圧に依存することから,マグネシウムの温度が高い方が蒸発速度も大きくなる。沸点近傍まで温度を高めることで,マグネシウムを短時間で蒸発させることが可能であることが分かる。本実験温度においては,1.2 sと4.0 sで蒸発が完了することになる。実験完了後にホルダー内を観察した結果,マグネシウムは残っていないことを確認した。また,浸漬ランスの内壁に蒸着物も観察されなかったことから,マグネシウム蒸気は溶鋼に供給されたものと考えられる。インゴット中のマグネシウム濃度の分析結果は0.0042 mass%,0.0035 mass%であり,歩留りはそれぞれ53%,44%であった。純マグネシウム塊を用いてマグネシウム蒸気を発生させ,これを溶鋼中に添加することが可能であることが確認できた。また,マグネシウム蒸気が添加した際に,溶鋼の飛散も見られず,大型実験を安全に実施することが可能であることも確認できた。

3・2 高周波溶解炉内実験高周波溶解炉内での実験で得られた溶鋼中のマグネシウム濃度と添加量の関係をFig.6に示す。マグネシウム濃度は鉄製のボンブ・サンプラーで採取した試料の濃度である。

Relationship between concentration of magnesium in molten steel at 1873 K and additive amount of magnesium.

マグネシウム塊を純鉄板に包み,これを昇降装置に装着した添加用の鋼製の棒の先端に取り付けて溶鋼中に浸漬添加する方法を繰り返した。浸漬添加された直後の反応は激しくスプラッシュが発生し,溶鋼中のマグネシウムを高めることは困難であった。

これに対し,マグネシウム蒸気を添加した場合には,添加時の反応によるスプラッシュは無く,溶鋼中のマグネシウム濃度を高めることができた。

Fig.7に,マグネシウムを塊で添加した場合と蒸気で添加した場合の歩留まりを示す。塊で添加した場合は,溶鋼との反応が激しく添加と同時にスプラッシュを発生する。これは湯面近傍でマグネシウムが蒸気化したためである。蒸気で添加した場合の歩留が高いのは,塊で添加した場合のような固体から気体に変わる際の体積膨張が無いため溶鋼中にマグネシウムが安定して供給されたためと考えられる。

Comparison of yield of Mg by difference of addition method.

マグネシウムと溶鋼中の酸素との反応は,次のような平衡反応式23,24,25)で表すことができる。

| (4) |

| (5) |

| (6) |

マグネシウムを蒸気で添加した場合と,塊で添加した場合の違いは,式(6)におけるPMgとaOのどちらが支配因子になるかであると考えられる。

マグネシウム塊を添加する場合は,溶鋼中の酸素活量aOと平衡定数Kでマグネシウム濃度が規定される。マグネシウム蒸気を添加する場合は,蒸気圧PMgが支配因子となり,aOの影響が小さくなることから,溶鋼中のマグネシウム濃度を高めることができる。蒸気圧といった変数を強制的に変化させることで任意に平衡定数を変えることができる。

マグネシウムの蒸気圧,平衡定数に関する研究は従来26)では,温度1873 KにおいてK=0.023であると報告されている。本研究ではこの値を採用し,マグネシウム濃度に関する検討を行った。

Fig.8に溶鋼中のマグネシウムの濃度と分圧の関係を示す。矢印の範囲は,マグネシウム蒸気あるいはマグネシウム塊を添加した実験で得られたマグネシウムの濃度の分析結果の範囲を示す。マグネシウム蒸気を添加した場合の方が,溶鋼中のマグネシウム濃度は高く,これに対応してマグネシウムの分圧が高いことが分かる。マグネシウム蒸気の添加の効果は,この分圧を高めることが可能なことであると考えられ,化学反応を積極的に変えることが可能なマグネシウムの添加方法であることが明らかになった。また,マグネシウムを蒸気化して溶鋼中に吹き込む場合の歩留まりは,マグネシウム塊を添加する場合に比べて高いことから,添加量を減らすことができるとともに操業上の負荷を低減することができ,工業的にも有用な添加方法である。また,高濃度のマグネシウムの添加が可能な画期的な方法である。

Relationship between concentration and partial pressure of magnesium. Arrows show magnesium concentration range of experimental results for lump addition and vapor injection.

浸漬ランス内に送給されたマグネシウム・ワイヤーの温度変化を熱伝導計算により求め,その結果を以下に示す。

Fig.9にマグネシウム・ワイヤー中心部の温度がマグネシウムの沸点を超える温度1373 Kに到達するランス内の距離と,ワイヤーの送給速度の関係を示す。ワイヤーの送給速度が大きいほどマグネシウム蒸気が発生するまでの距離を要する。このことからワイヤーの送給速度は6.0×10−2 ms−1より遅くする必要がある。本研究では,送給速度を1.7×10−2 ms−1とすることで,ランスへの挿入長さがランスの長さの約1/3未満となるように添加実験を行った。

The relationship between distance from lance entrance where Mg wire reaches 1373 K and Mg wire advancing speed.

Fig.10にワイヤーの送給速度を1.7×10−2 ms−1とした場合のランス内におけるワイヤー中心部の温度変化を示す。浸漬ランスに送給されたマグネシウム・ワイヤーの温度は,ランス内への侵入距離が増すにつれて上昇する。侵入距離が約3.0×10−2 mの位置でマグネシウムの沸点に達し,マグネシウムの蒸気が発生することが分かる。これより,蒸気といったミクロン・サイズあるいはナノ・サイズのマグネシウムを溶鋼中に添加することが可能になる。

Calculated temperature profile in the core of magnesium wire in the lance.

マグネシウム酸化物はTiNの不均質核としても有効である。本研究ではチタン濃度の高い溶鋼を用いて鋳片を試作し,マグネシウム蒸気添加によるTiNに対する不均質核生成の挙動について検討した。

鋳片の幅中央,厚み1/4位置から観察面が2.0×10−2 m角となる試料を採取した。この試料を粒径1 μmダイヤモンドの研磨剤を用いて鏡面研磨した。研磨の際には無水エタノールを用い,晶析出物の水分による影響を無くした。次に,研磨した面を,非水溶媒定電位電解エッチングを行ってTiNを露出させ,EDS付FE-SEMで分析を行った。また,一部の試料はEDS付FE-TEMで観察を行った。電解エッチングに用いた溶媒27)は,トリエタノールアミン20 mL,メタノール1000 mL,テトラメチルアンモニウムクロリド1.0×10−2 kg,バリウム1.0×10−4 kgを混合した。電解条件は,電位−150 mV,電荷150 Cである。

Fig.11(a)にマグネシウム蒸気を添加した場合のTiNのFE-SEM像を示す。この時の溶存マグネシウム濃度は1.1×10−4 mass%である。Fig.11(c),(d)のEDSの分析結果から,立方体の形状をしたTiNの中心部に存在するのはスピネルMgO・Al2O3であり,従来の研究8,9,10,11,12)と同様に,スピネルがTiNの不均質核になることが確認できた。

Photograph of TiN with spinel by (a) FE-SEM and (b) FE-TEM. Analytical result of spinel by (c) EDS and TiN by (d) EDS.

Fig.11(b)には,マグネシウム蒸気を添加した場合のTiNのFE-TEM像を示す。大きさが約500 nmのTiNの中心においてもスピネルが存在ており不均質核として作用していることが明らかになった。

Fig.12に,マグネシウム蒸気を添加した試料内において単独で存在しているスピネルのFE-TEMによる観察結果を示す。スピネルの周囲にTiNが不均質核生成していない。不均質核生成頻度は結晶の適合性の他に,不均質核の曲率半径にも依存する可能性があり,不均質核生成のための臨界半径が存在すると考えられる。不均質核生成能に及ぼす不均質核の形状,曲率半径の影響に関する研究が今後重要になると思われる。

Photograph of spinel observed by FE-TEM.

以上のように,マグネシウム蒸気を溶鋼中に添加すると微細なマグネシウム酸化物が生成し,この上にTiNを不均質核生成させることが可能であることが分かった。

不均質核生成物質の生成を目的とした溶鋼中への金属蒸気の添加により,希土類元素などの高価な金属を用いずに高濃度でしかもミクロン・サイズあるいはナノ・サイズの微細な介在物の生成が可能になる。これは鉄鋼材料の高性能化を目指した製鋼プロセスあるいは材料プロセッシングの画期的な技術に成り得る。

また,不均質核生成能の向上を目的とした界面エネルギーの低減に関する研究が今後重要になると考えられる。

鉄鋼材料の高性能化に伴い,凝固組織のサイズや形態を決定するデンドライト成長の制御とともに,微小介在物の制御の重要性が増してきた。微小介在物の生成制御には不均質核生成の利用が有効であり,研究開発が急務である。

そこで本研究では,微量添加元素の蒸気と不均質核の生成の関連を検討するため,微小介在物であるTiNの不均質核となるスピネルを構成するマグネシウムとTiNの生成挙動について検討した。タンマン炉実験,高周波溶解炉内実験を行った結果,以下が明らかになった。

(1)マグネシウム蒸気添加法は,製鋼反応時のマグネシウム分圧を増大させることが可能であり,従来法では不可能であった高濃度と高歩留りを両立させることができる。高周波溶解炉内実験においてマグネシウム蒸気の添加量を変えることで,溶鋼中のマグネシウム濃度を制御できることが明らかになった。

(2)溶鋼にマグネシウム蒸気を添加して鋳造を行うことでTiNの不均質核生成が可能である。本実験条件において,TiNの核物質としてスピネルMgO・Al2O3が形成される。この核物質の形成に必要な溶存マグネシウム濃度は約1×10−4 mass%である。また,核物質として有効に作用するスピネルのサイズには,下限値が存在することが示唆され,その値は数十~数百nmのオーダーである。

(3)蒸気添加法は,鋳造過程において希土類元素などの高価な金属を用いずに高濃度でミクロン・サイズあるいはナノ・サイズの不均質核の生成が可能な技術である。これは鉄鋼材料の高性能化を目指した製鋼プロセスあるいは材料プロセッシングの画期的な技術に成り得る。