2017 年 103 巻 12 号 p. 703-710

2017 年 103 巻 12 号 p. 703-710

In this study, the solidification path of a Fe-Ni-Cr-Mo-Cu alloy was investigated to determine the partition coefficient of each alloying element between the solid and liquid phases. The solidification path was confirmed to be single austenite mode whose solidification structure consisted only of austenite phase in the cooling rates from 0.06 to 0.69 K/s. The relation of λ2=43.6 V–0.41 between secondary arm spacing (λ2) and cooling rate (V) was obtained by thermal analyses and microscopic observation.

The content of every alloying element in the primary γ phases was measured by EDS. Random sampling method, as many points were randomly analyzed, was applied to have content distributions of the alloying elements. The randomly measured data were rearranged with an increasing order except for Ni. Reference to Scheil’s equation could give us the partition coefficients (kR). The kR values were mostly in accordance to the equilibrium partition coefficients (kE) obtained after holding a specimen in the solidification temperature for an hour. However, the kR values tended to be closer to unity than the kE values implying that segregation was predicted less with the kR values. This fact leads to the presumption that the kR values can evaluate the solidification sequence including the other factors such as diffusion of elements during and after solidification. Thus, it can be proposed that the kR values are useful to predict microscopic segregation of the actual product under a given solidification and cooling condition.

ステンレス鋼は,表面に不動態被膜を形成することから大気中や硝酸などの酸化性雰囲気において優れた耐食性を持つ。また,機械的性質や加工性にも優れていることから化学工業プラント,建築,原子炉などの部材として幅広い分野で用いられており,生産量も極めて多い合金である。凝固組織は合金特性に影響を与えることが一般的に認識されている1)。このため,凝固組織の制御は極めて重要である。SUS304に代表される汎用的なFe-Ni-Cr系合金については,凝固パスや各構成元素の分配係数などが研究されてきた2,3,4)。しかし,近年,要求される鋼種は多様化してきており,現在では,さらなる耐食性向上を目的として,MoやCuを添加したFe-Ni-Cr-Mo-Cu系合金も製造されている。オーステナイト単相で凝固する合金では,凝固偏析が顕著となる傾向があり,脆化を引き起こすσ相や炭化物の形成などが起こり,複雑な凝固過程となる。また,比重の大きいMo,Cuなどの元素は重力偏析を起こしやすく,加工時に割れが生じるなどの問題も起こる。このような現象を解明するためには,凝固過程における合金元素のミクロ偏析挙動が重要となるが,多元系合金になった場合,凝固時における合金元素の再分配挙動は十分に解明されておらず,その凝固形態の予測も困難である。そこで本研究では,Fe-Ni-Cr-Mo-Cu系合金の凝固機構解明のための基礎研究として,本合金の凝固過程および凝固時における各合金元素の分配挙動を明らかにする調査を行った。

本研究に用いた試料の化学組成をTable 1に示す。電解鉄,純Ni,純Cr,純Mo,純Cuの各原料を目標組成となるように秤量し,10kgの高周波誘導炉で溶解した。溶鋼は鋳鉄製の鋳型に鋳込むことで鋼塊を作製し,その後鍛造して60 mm×30 mm×Lの形状の母合金に仕上げた。本合金組成は,汎用のSUS 304と比較して,高Cr,高NiのSUS 890L(UNS N08904)に相当するが,Si,Mnなどの微量成分は無添加とした。なお,本研究ではMoおよびCu添加の影響を明確にするためにFe-Ni-Cr三元系合金も上記と同じ手順で溶製し,凝固時における合金元素の分配挙動を比較した。

| Ni | Cr | Mo | Cu | Fe | |

|---|---|---|---|---|---|

| No.1 | 24.82 | 19.89 | 4.50 | 1.47 | bal. |

| No.2 | 24.75 | 19.87 | – | – | bal. |

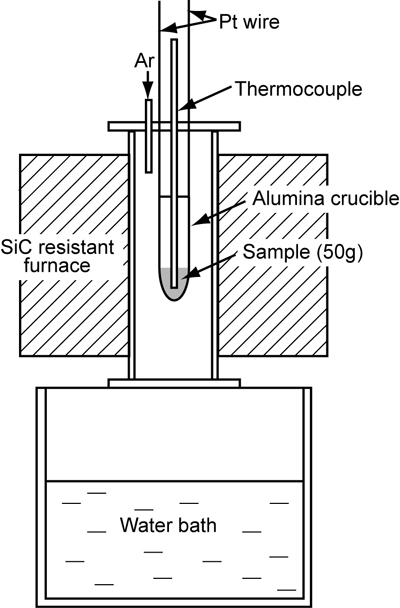

本合金の凝固過程を把握するため,熱分析実験を行った。母合金から切り出した約50 gの試料をタンマン管(φ21 mm×100 mmH)に採り,Fig.1に示す縦型シリコニット炉を用いてアルゴン雰囲気中で1773 Kまで加熱し再溶解した。続けてR熱電対を挿入したアルミナ保護管を溶解した試料に装入した。その後,炉の出力を制御することにより,0.06~0.69 K/sの冷却速度で冷却した。凝固終了後,1573 Kで水中にタンマン管ごと投下し,急冷した。この時得られた熱分析曲線から,各試料の凝固開始および終了温度を決定した。また,各試料は切断,研磨後,マーブル試薬(CuSO4:5 g,HCl:50 ml,H2O:50 ml)を用いて腐食し,光学顕微鏡を用いて組織観察を行った。さらに,各試料の2次デントライトアーム間隔を測定し,冷却速度と2次デントライトアーム間隔の関係を調査した。

Apparatus for thermal analysis and quench test.

0.69 K/sで冷却した試料について,SEM観察(Scanning Electron Microscope; HITACHI S-3500NおよびELIONIX ERA-8900FE)ならびにEDS(Energy Dispersive X-ray Spectrometry; HORIBA EMAX-7000およびEDAX Genesis Apex 2)を用いて固相内中の合金元素濃度分布を測定した。二次デンドライトアームを横断するようにライン分析を行うとともに,1 mm×1 mmの範囲内で100 μm間隔の格子状の50~200点を点分析し,その地点での合金元素濃度を測定した。初晶オーステナイトに対する各合金元素の分配係数の算出は,ランダムサンプリング法5,6,7)を用いて行った。EDS点分析によって測定したデータを,濃度の昇順に並び替えることで得られた合金元素濃度分布がScheilの式に従うと仮定し,これから分配係数を算出した。なお,後述するが,Ni濃度は降順である。また,試料50 gを再溶解後,液相線温度直下で1 h保持した後,水中に急冷した試料について,急冷前に固相および液相であった部分をEDSにより分析した。さらに,0.69 K/sで冷却し,液相線温度と凝固完了温度の間,すなわち凝固途中で水中急冷する実験も行った。これは,固相率を意図的に変化させて,各固相率における液相中の各合金元素濃度を求めるために実施したものである。この実験は5水準行った。なお,固相率は初晶オーステナイトの面積率を画像解析により求めた。

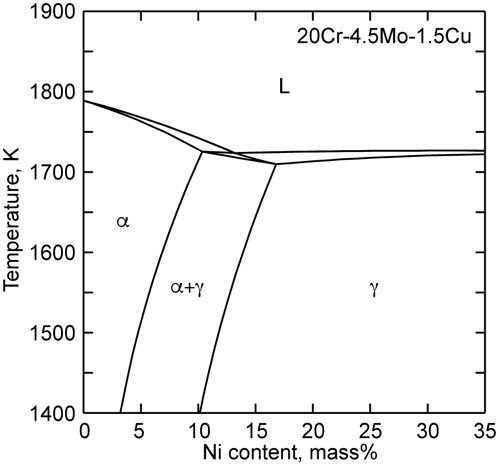

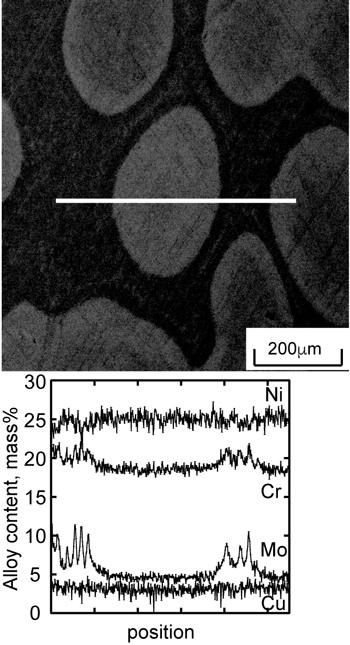

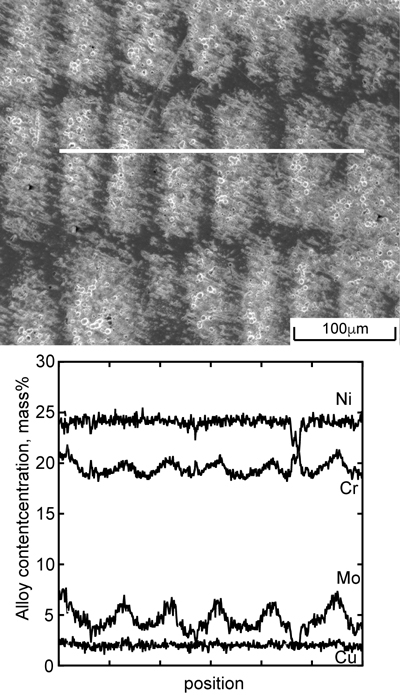

本合金は,Fig.2に示すThermo-Calc8)(データベース Thermotech社 Fe-DATA Ver.4)により計算したFe-Ni系擬二元系平衡状態図から明らかなように,凝固組織はオーステナイト単相になることが予想される。そこで,初晶オーステナイトに対する平衡分配係数を測定した。Fig.3に液相線温度直下の温度で1 h保持後,水中に急冷した試料のSEM写真とEDS線分析結果を示す。1 h保持することにより,大きく成長した初晶オーステナイトと急冷前に融液部であった部分が急冷により凝固した微細な組織となっていた。初晶デンドライトの中心部では合金元素の偏析がほぼ見られないが,外周部は急冷過程で生じたと考えられる偏析が認められた。したがって,固相内の合金元素濃度は,初晶の外周部数10 μmを除いた部分の線分析結果の平均値とした。液相部分については,微細なデンドライト組織となっており濃度の変動があるが,高温保持状態では均一であったと考え,初晶デンドライトから離れ,急冷により生じる濃縮層の影響がないと考えられる元融液部を線分析し,その平均値とした。各相の濃度比から平衡分配係数を算出した結果,Cr:0.89,Ni:1.02,Mo:0.57,Cu:0.79の各値を得た。後述にて,ランダムサンプリング法から得られた分配係数との比較も議論する。

Equilibrium phase diagram of Fe-20%Cr-4.5%Mo-1.5%Cu-Ni alloy.

Distribution of alloy elements in primary γ kept 1hr just below liquidus temperature.

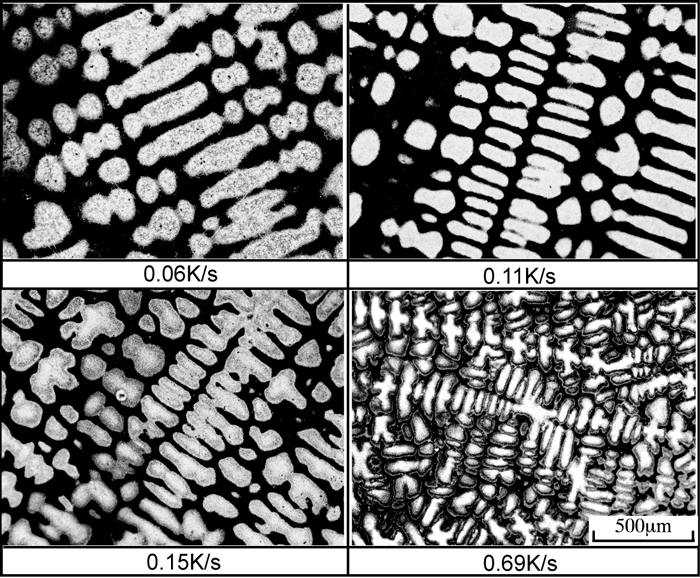

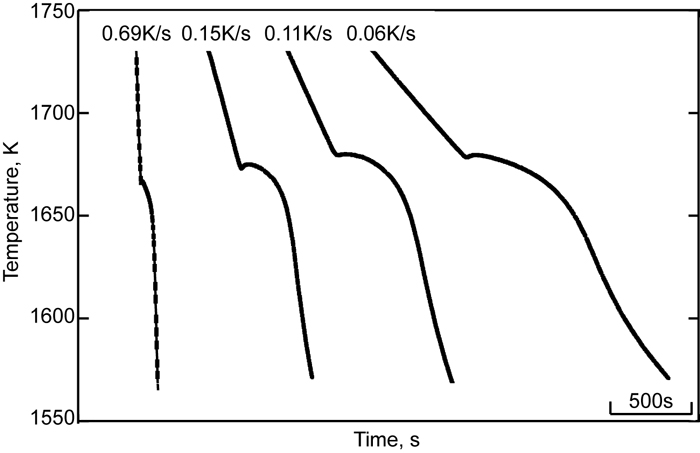

各冷却速度で凝固した組織の光学顕微鏡写真をFig.4に示す。いずれの冷却速度においても明瞭なデントライト組織が確認されるのみで,その他の相は認められなかった。腐食が強く黒色に見える部分もあるが,腐食で掘られた箇所が光学的に影となって見えるだけであった。また,0.06 K/sから0.69 Kと冷却速度の増加とともに二次デンドライトアーム間隔が減少していることが分かる。続いてFig.5に各冷却速度における熱分析結果を示し,また,Table 2に各熱分析曲線から得られた凝固開始完了温度(液相線,固相線温度)および部分凝固時間を示す。なお,凝固開始完了温度は冷却曲線の時間微分を求めることにより決定した。すなわち,凝固開始点は一定の冷却速度から乖離し始める点であり,凝固完了点は潜熱の放出が終わり,一定速度で冷却し始める点とした。冷却速度は凝固温度範囲を部分凝固時間で割った値とした。いずれの冷却速度においても1673 K近傍で凝固開始を示す冷却曲線の停滞が現れ,その後凝固が終了するまでその他の相の晶出に伴う冷却速度の変化は観察されなかった。また,0.06 K/s試料と比較して0.69 K/sでも凝固開始温度が15 K,凝固完了温度が28 Kの低下であり,冷却速度が変化しても凝固温度範囲も大きな変化は認められない。したがって,本実験での冷却凝固速度範囲においては,本合金はオーステナイト単相で凝固し,晶出相,析出相や凝固過程に及ぼす冷却速度の著しい影響はないと考えられる。

Microstructures of specimen No.1 after solidified with different cooling rates.

Thermal analysis curves of specimen No.1 with different cooling rates.

| Cooling rate (K/s) | 0.06 | 0.11 | 0.15 | 0.69 |

|---|---|---|---|---|

| Liquidus temp. (K) | 1680 | 1680 | 1674 | 1665 |

| Solidus temp. (K) | 1632 | 1624 | 1625 | 1604 |

| Local solidification time, θf(s) | 772 | 526 | 333 | 89 |

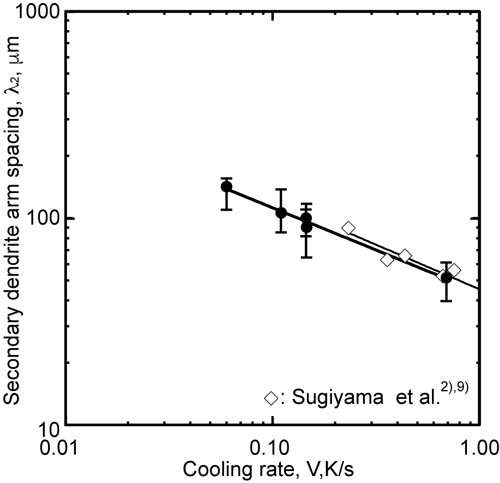

続いてこれらのミクロ組織写真から画像解析ソフトを用いて二次デンドライトアーム間隔λ2(μm)を測定し,冷却速度V(K/s)に対してプロットした結果をFig.6に示した。二次デンドライトアーム間隔は冷却速度の上昇とともにアーム間隔は減少していき,λ2とVの関係は,次式で表された。

| (1) |

Secondary dendrite arm spacing vs. cooling rate.

椙山らはSUS 310Sに相当するFe-25%Cr-20%Ni合金の二次デンドライトアーム間隔と冷却速度との関係を測定し,λ2=46.0V−0.42を得ている2,9)。椙山らの実験結果も図中に示しているが,本実験結果はこれとほとんど同じ値を示していることから,二次デンドライトアーム間隔に及ぼす5 mass%程度のNiおよびCrの差やCuおよびMo添加の影響は小さいものと考えられた。

3・3 ランダムサンプリング法を用いた固相内合金元素分布測定Fig.7に0.69 K/sの冷却速度で凝固させた試料のSEM像およびEDSを用いて二次デントライトアーム内を横断するように各合金元素について線分析した結果を示す。いずれの合金元素も二次デントライトアーム内でミクロ偏析しており,Cr,Mo,Cuは二次デンドライトアームの外側へいくほど高濃度となる正偏析,Niに関しては負偏析を示していた。

Distribution of alloy elements in primary γ.

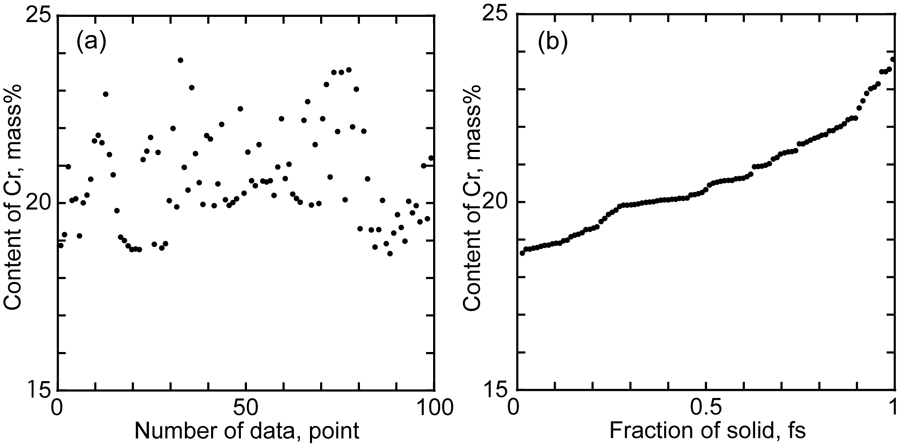

0.69 K/sの冷却速度で凝固させた試料に対して,ランダムサンプリング法を用いてCr濃度について100箇所を点分析し,測定順に並べた結果およびこれらの分析結果を固相率の順,すなわち昇順に並び替えた結果をFig.8に示す。本方法では,累積測定点数を全測定点数で割ることにより最大値を1として,これを面積固相率(fs)として扱う。得られたCr濃度は18から24%の間で分散していることが分かる。Fig.7に示す各合金元素の線分析結果より,Crは樹間に濃化していることから,固相率(fs)が増加するにつれてCr濃度は上昇するよう処理する必要がある。このように,固相率(fs)に対応させてCr濃度を並び替えると,Cr濃度は固相率の増加とともになだらかに上昇する傾向が明確である。

Cr contents measured at various points in specimen (a) and its rearrangement according to fraction of solid (b).

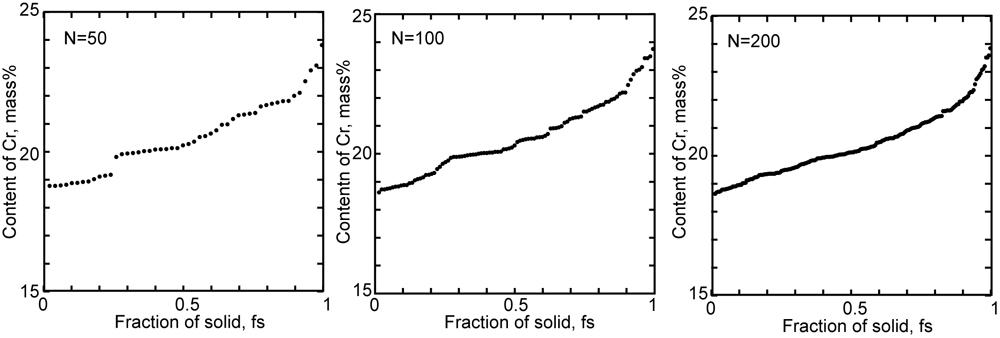

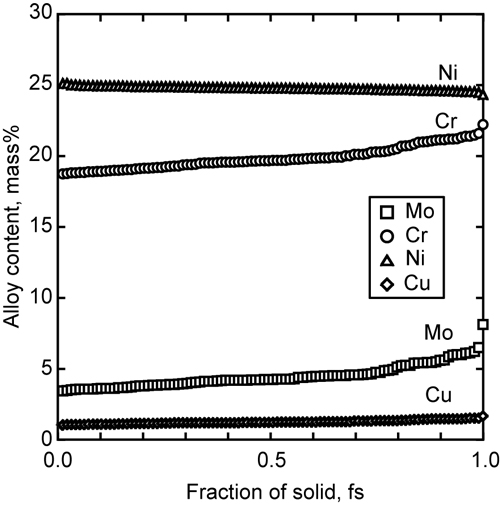

Fig.8では測定点100点の例を示したが,測定点数が変化した場合,濃度分布が真の分布から乖離してしまい,測定精度に影響する危険性がある。そこで,ランダムサンプリング法で濃度分布に及ぼす測定点数の影響を明らかにするため,測定点数を変化させ同方法で測定を行った。その結果をFig.9に示す。測定点数n=50の場合は,一部データに不連続な部分があり,データの連続性が得られていない。一方,測定点数がn=100およびn=200の場合は,データの連続性が得られ濃度もなだらかに分布している。ランダムサンプリング法では測定点数が多くなるほど測定値に対する標準偏差が小さくなり,100点以上あれば正確性が向上する5)との報告もある。この報告も考慮し,本研究では測定点数を100点以上とした。本手法を用いて,その他の合金元素について測定した結果をFig.10に示す。Fig.7の線分析結果から,Niは負偏析であるので降順に並び替えた。

Influence of number of sampling on Cr distribution in γ dendrite.

Distribution of alloy elements in γ dendrite.

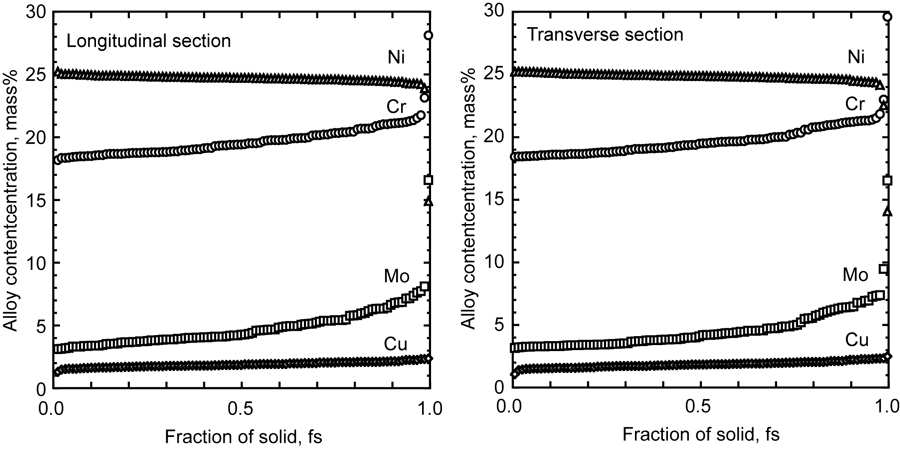

以上の結果から,ランダムサンプリング法で二次デンドライトアーム内のミクロ偏析挙動をよく表すことができるものと期待できる。また,合金元素分布に及ぼす解析位置・方向の影響について調査するため,試料の縦断面および横断面に対してランダムサンプリング法を用いて合金元素分布の測定を行った。各断面で測定した合金元素分布をFig.11に示す。いずれの面で分析した結果も同様な合金元素分布を示しており,測定面による合金元素分布の違いはほとんどないと思われる。したがって,ランダムサンプリング法は二次元的な評価方法であるが,三次元に成長するデンドライト内の合金元素分布を評価できるものと考えられる。

Distribution of alloying elements at longitudinal and transverse sections in specimen.

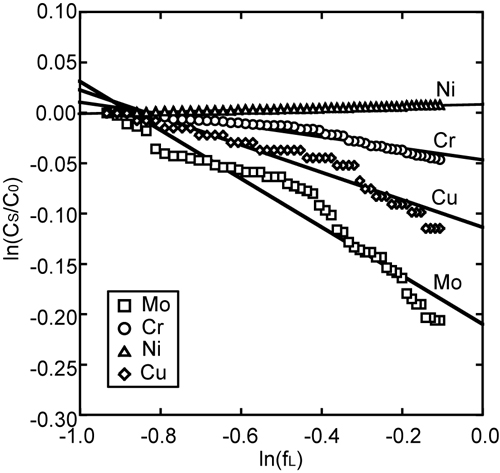

前述したランダムサンプリング法により得られた固相内合金元素分布を用いて,初晶オーステナイトに対する各合金元素の分配係数の算出を試みた。なお,Yangら6)の解析手法を参考にしたものである。各合金元素のマスバランスが成立し,さらに固相内の合金元素分布が液相内完全混合および固相内無拡散として定義されるScheilモデル10)に従うとすると,固相内の合金元素分布は次式で与えられる。

| (2) |

ここで,CS:固相濃度(mass%),C0:初期濃度(mass%),k:分配係数,fs:固相率である。さらに,(2)式の両辺を対数変換し,液相率fL=1−fsを代入すると,(3)式が得られる。

| (3) |

ここで,初期濃度C0はランダムサンプリング法での全測定点の平均濃度(mass%)を用いた。Fig.10の固相内合金元素分布をlnfLに対するln(Cs/C0)として変換した結果をFig.12に示す。各合金元素に関する値を直線近似し,その直線の切片から得られた分配係数をk1,傾きから得られた分配係数をk2とし,それらの平均値を分配係数kRとして求めた結果をTable 3に示す。ここでは,先述した平衡分配係数(kE)も併せて示した。なお,直線近似を行う範囲はlnfLとln(Cs/C0)の変化で直線性の高かったfs=0.1~0.6の範囲とした。また,Table 3には得られた分配係数の正確性を評価するため,kEだけでなくThermo-Calc8)により得られた熱力学的平衡分配係数(kT-C)(データベース Thermotech社 Fe-DATA Ver.4)も同時に表に示している。kT-Cは,熱力学計算により得られた液相面温度(1691 K)での値である。Cr,MoおよびCuの分配係数は1より小さく,Niのそれは1より大きくなっている。kR,kEおよびkT-Cを比較すると,kEとkT-Cは良く一致することが分かる。つまり,この両者はともに平衡値として取り扱えることを示唆している。さらに,表から明らかなことは,各分配係数とも合金元素の挙動はほぼ同じであるが,kRは急冷実験で得られたkEとkT-Cよりわずかに1に近づく傾向にある。特に他の元素よりも分配係数が小さいMoでは急冷法で算出した分配係数はkE=0.57であるのに対し,ランダムサンプリング法ではkR=0.78とその差が大きかった。

Liner relationship between alloy composition (ln(Cs/C0)) and liquid fraction (ln(FL)) in logarithmic scale.

| kCr | kNi | kMo | kCu | ||

|---|---|---|---|---|---|

| kR (random sampling) | k1 | 0.95 | 1.01 | 0.81 | 0.89 |

| k2 | 0.94 | 1.01 | 0.76 | 0.86 | |

| kR | 0.95 | 1.01 | 0.78 | 0.88 | |

| kE (quenched) | 0.89 | 1.02 | 0.57 | 0.79 | |

| kT-C (Thermo-Calc) | 0.91 | 1.06 | 0.63 | 0.64 |

ここで,MoおよびCuの相互作用の程度を明らかにすべきである。基本元素のCrおよびNiのオーステナイトに対する分配係数に及ぼす影響を明確にするため,試料No.2について,ランダムサンプリング法より分配係数を測定した。得られた結果をTable 4に示す。MoおよびCuを含まない場合,CrおよびNiの分配係数(kR)はそれぞれ0.93および0.94であり,5元系合金の場合(Cr:0.95およびNi:1.01)に対して幾分小さくなる傾向はあるが,大きく変化しなかった。したがって,CrやNiの分配に及ぼすMoおよびCuの相互作用は小さいと考えられる。

| kCr | kNi | |

|---|---|---|

| kR (random sampling) | 0.93 | 0.94 |

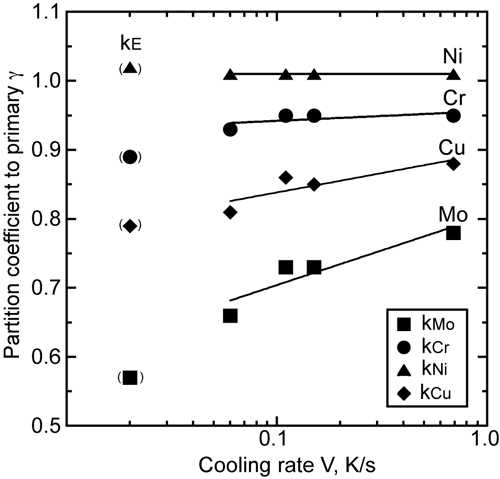

さらに,分配係数に及ぼす冷却速度の影響を特定すべく,各冷却速度で冷却した試料を用いて,ランダムサンプリング法により分配係数を算出し,その結果をFig.13に示した。また,同図中には保持と急冷させた試料から得られた値(kE)についても記載した。冷却速度が小さくなると,各元素の分配係数は平衡分配係数に近づき,逆に冷却速度が速くなると,各元素の分配係数は1に近づく傾向がみられ,特に分配係数の小さいMo においてはその傾向が顕著であった。その原因としては,凝固時および凝固後の固相内拡散が冷却速度によって変化したことが考えられる。すなわち冷却速度が大きい場合には二次デントライトアーム間隔が小さいために拡散距離が短くなる。そのため,凝固初期と凝固後期の固相中での合金元素濃度勾配が大きくなり,固相内拡散はより促進されると思われる。反対に,冷却速度が低い時には,二次デンドライトアーム間隔が広くなる。そのため,凝固初期と凝固後期の固相中での合金元素濃度勾配が小さくなり,固相内拡散が充分に進行せずに水冷されるのでScheilの式の仮定に近づくものと推定される。つまり,本実験結果はミクロ偏析の度合いには,拡散距離が最も支配的であることを示唆するものである。

Partition coefficients of alloying elements to primary γ vs. cooling rate.

また,Weinbergら11)はデンドライト成長するK0<1の合金系で冷却速度が大きくなると実効分配係数が1に近づくことを示している。彼らはBollingら12)が提案した実効分配係数とデンドライトの成長速度との関係式で整理できるとしている。本実験でも,冷却速度の増加とともに分配係数は1に近づく傾向を示しており,これらの原因により分配係数の速度依存性が現れているものと考えられる。上記の考察は,推定の域を超えないものである。今後更なる実験および計算による理論的検証を行い実証する必要がある。

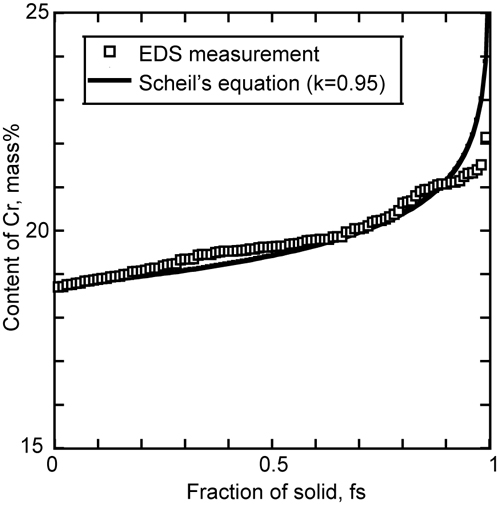

3・5 凝固における合金元素再分配挙動の評価Scheil式(2)の分配係数kにランダムサンプリング法から得られた分配係数kRを代入し,凝固時における合金元素の分配挙動の評価を行った。固相内のCr濃度と固相率との関係をFig.14に示す。実際にランダムサンプリング法で得られた濃度分布と固相率の関係と比較すると,固相率が0.9程度までは比較的良い一致をしている。しかし,それ以上では実測値との差が大きくなっている。これは,主として以下の三点の理由によると考えられる。すなわち,1)Scheilモデルでは高固相率では無限大に発散するために実態を評価できないこと。2)ランダムサンプリング法ではEDS分析によって最終凝固部を測定できる確率は限定的であること。3)凝固時および凝固後の固相内拡散によって高固相率での濃化が低減されていること。

Comparison with Cr content by EDS measurement and estimated by Scheil’s equation.

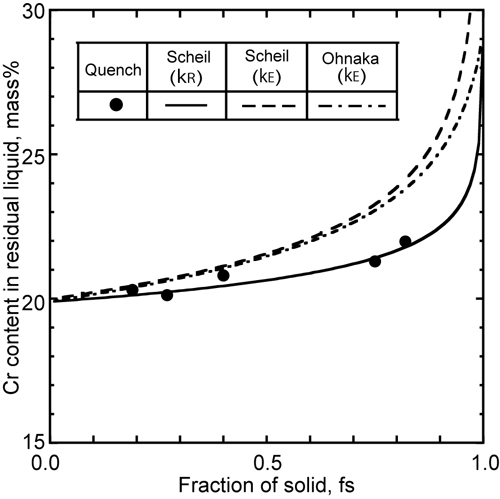

また,ランダムサンプリング法および急冷試料から得られた分配係数を用いて凝固時の残液中のCr濃度の濃化挙動をScheilモデルで評価した結果をFig.15に示す。0.69 K/sの冷却速度で冷却し,凝固途中で水中急冷して得られた液相中Cr濃度は,低固相率だけでなく高固相率においてもランダムサンプリング法で得られた分配係数(Table 3)を用いた解析値に近い値を示している。また,固相内拡散を考慮したOhnakaの式(4)13)を使った場合も,kEを用いた場合はScheil式の場合と大きな変化はなく,凝固時の固相内拡散の影響は小さいものと考えられる。

| (4) |

Comparison with Cr content in residual liquid in quenched specimen and calculated values by Scheil’s equation with KR and KE and Ohnaka’s equation with KE.

ここで,αは拡散パラメータ,βはデンドライトの形状に基づき修正した拡散パラメータ,θfは部分凝固時間(89s),Lは凝固距離(=λ2/2=25.8 μm),Dsはγ-Fe中のCr拡散係数(m2/s),D0は振動数項(1.7×10−5 m2/s)14),Qは活性化エネルギー(264 KJ/mol)14),Rは気体定数(8.314 J/mol・K),Tは液相線温度(1665 K)である。

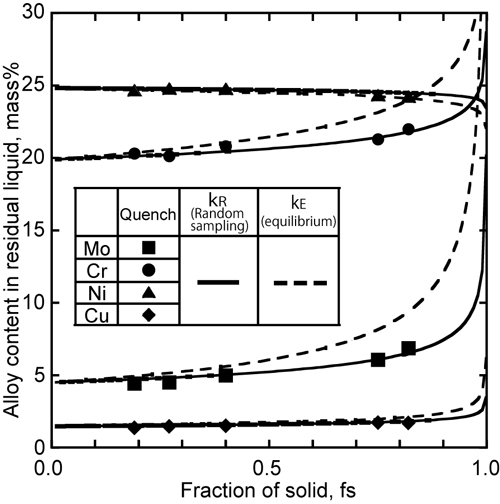

その他の合金元素の場合も同様に計算した結果をFig.16に示す。他の合金の場合も,Crの場合と同様な結果となっている。

Comparison with alloy content in residual liquid in quenched specimen and calculated values by Scheil’s equation with KR and KE.

このことから,ランダムサンプリング法で得られた分配係数には前述した固相内拡散等の影響を含んだ値となっているものと考えられる。すなわち,本方法で求めた分配係数は平衡分配係数とは幾分異なる性質があることが明らかとなった。なおかつ,各合金元素の分配係数や分配挙動を,ある与えられた条件下にて評価できることも同時に明らかとなった。したがって,実際に製造された材料を用いて,ある操業条件の下におけるミクロ的な偏析挙動の予測が可能であることを示すものである。総括的には,ランダムサンプリング法による実機鋼塊の分配係数測定は,まず特別に実験を組まなくても良いことから,簡便であると言える。製造現場を考えた時に,工業的に非常に有益な手段を提案するものと判断できる。

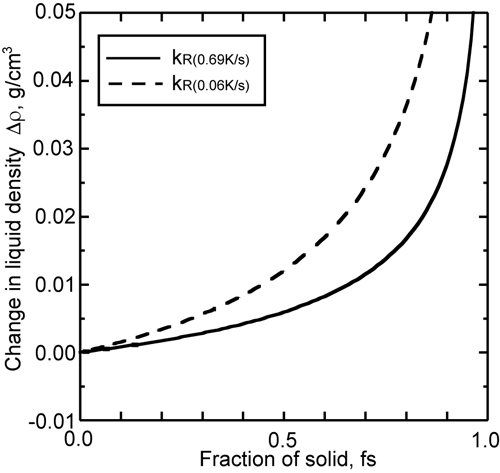

3・6 ランダムサンプリング法を用いた液相密度変化の算出凝固時における重力偏析は製品製造時に問題となることから,ミクロ偏析挙動を評価することは非常に重要である。そこで,ランダムサンプリング法から得られた分配係数を用いて凝固中の液相密度の変化の計算を行った。

一般に,液相密度の算出方法は,下式で推定できる15)とされている。

| (5) |

ここでXiは元素iのモル分率,Miは元素iのモル重量,Viは元素iのモル体積である。ここで,液体の密度計算にはIidaによって示されたパラメータ16)を用いた。冷却速度が0.69 K/sの試料の分配係数を用いて評価した母液相(ρ0=7.15 g/cm3)と濃化液相との密度差と固相率の関係をFig.17に示す。固相率が上昇するにつれ,残液中では密度の大きい合金元素濃度が上昇するため,母液相との密度差が大きくなっている。また,0.06 K/sと冷却速度が小さい場合の分配係数を用いた場合の結果も同図に示しているが,この場合は,低固相率で初期組成との密度差が大きくなっており,重力偏析の傾向が大きくなると思われる。密度の評価については,さらなる詳細な解析が必要であるが,本方法を用いて簡便に傾向が予測できるものと考えられる。

Change in liquid density vs. fraction of solid.

Fe-Ni-Cr-Mo-Cu系合金ついて凝固に関する基礎的実験を行い,以下の結果が得られた。

(1)0.06~0.69 K/sの冷却速度範囲においては,本合金の凝固組織はオーステナイト単相であり,冷却速度の影響はほとんどなかった。

(2)二次デンドライトアーム間隔λ2(μm)と冷却速度の関係V(K/s)は,λ2=43.6 V−0.41が得られた。

(3)ランダムサンプリング法を用いて各合金元素の分配係数を求めた結果,平衡分配係数の値と良く類似した挙動を示したが,平衡分配係数よりも1に近づく特徴が見られた。

(4)ランダムサンプリング法で得た分配係数は,ある与えられた凝固条件下における分配係数であり,凝固時および凝固後の拡散等の因子も含んでいると推察された。つまり,合金元素のミクロ偏析挙動を簡便かつ工業的に把握するために優れた方法と判断された。

本研究の一部は,独立行政法人 日本学術振興会 製鋼第19委員会の研究助成を基に遂行いたしました。ここに謝辞を記して感謝の意を表します。