2017 Volume 103 Issue 5 Pages 209-214

2017 Volume 103 Issue 5 Pages 209-214

We have investigated the heat resistance properties of Fe-W alloy films electroplated using an ion exchange membranes - multiple anodes systems. The room temperature hardness of Fe-W alloy film increased with increasing heat treatment temperature and reached HV1200 after the heat treatment at 700°C. While the film was amorphous in the as-plated state, it was partially crystallized by heat treatment at over 600°C, indicating that the increase in the hardness was caused by mechanism of precipitation hardening. The high hardness of the Fe-W film was maintained even when the hardness was measured at high temperatures. Wear resistance of Fe-W alloy film was lower than those of electroplated Ni-W alloy and Cr films in the as-plated states. However, the wear resistance of Fe-W alloy increased and surpassed the values of the Ni-W alloy and Cr films after heat treatment. Fe-W alloy film with a higher W content showed higher resistance to the erosion by molten zinc. No erosion by molten zinc was observed for the Fe-W alloy films containing W more than 35 wt%. The Fe-W alloy film was found to form layered oxide phases on its surface. The oxide layer formed on the surfaces of the Fe-W film, including the inner surface of the cracks in the film, seemed to work effectively as a barrier to the molten zinc erosion.

製鉄プロセスでの主要な工程の1つである連続鋳造では,鋳型(モールド)に溶鋼を注ぎ,側面が凝固したものをモールドの底から連続的に引き出し,直接一定の形の鋼片を作っている。モールド素材には冷却効果を高めるために銅合金が用いられ,耐熱性や耐摩耗性をもたらす表面保護として各種表面処理が施されている。近年,鉄鋼材のコスト低減を目的として亜鉛を含む再生鉄鋼材の利用が増えつつある。それに伴って,溶鋼に含まれている不純物である亜鉛がモールドを溶損する問題(亜鉛アタック)が生じるようになっている。亜鉛による部材の溶損を防ぐ例としては,溶融亜鉛めっき鋼板の製造ラインで溶融状態にある亜鉛の中に鉄板を搬送させるためのロール(シンクロール)へのタングステンカーバイド−コバルト(WC-Co)溶射等の表面処理がある1,2)。しかし,WC-Co溶射皮膜は,素地との密着性が乏しい,皮膜に孔などの欠陥があり素地が侵される,成膜コストがかかるなどの欠点を抱えている。一方,湿式めっきでは大面積への対応が容易であり,製造コストも低く,素地との密着性も十分に確保できる利点がある。従って,耐溶融亜鉛侵食性および耐熱特性に優れためっき皮膜を作製できれば,モールドやシンクロールなどの部材を含め,工業的な適用が充分に期待できる。

タングステン(W)は金属の中で最も融点が高く,耐熱材料として広く使用されており3),シンクロールの表面処理として利用されているWC-Co溶射皮膜もW系材料の一つである。W系合金は亜鉛との親和性が低く,溶融亜鉛による侵食を防止する皮膜として特に有望である。

W金属は水溶液から電析法で得ることはできないが,電解液に鉄族金属イオンが共存すると,鉄族金属の電析でWが誘起共析されて合金皮膜が得られる4)。特にFe-W合金は,鉄族金属の中でもW含有量が高い合金(約60 wt%)が得ることができる。しかし,そのめっき液の安定性が悪く,工業化には至っていなかった。我々は,イオン交換膜−複数陽極システムをめっき槽に導入することによって,安定した合金組成と一定品質を有し,厚いFe-W合金めっき皮膜を工業的に得ることに成功した5,6,7,8)。

本稿では,イオン交換膜−複数陽極システムを用いて作製したFe-W合金めっき皮膜の耐熱用途としての可能性を検討することを目的とし,熱特性として,熱処理前後の硬さや耐摩耗性および皮膜の構造変化について調査するとともに,耐溶融亜鉛侵食性の評価結果について報告する。

めっきにはイオン交換膜および3種類の複数陽極で構成されるめっきシステムを用いた8)。陽極としては,不溶性陽極に白金付Ti電極を使用し,溶性陽極にはTi製バスケットに収容した金属Fe極ならびに金属W極を使用した。それぞれの陽極には電源を接続させ,各電流を個別に制御できる構造とし,連続めっきにおける浴成分を一定に管理した。なお不溶性陽極はアノード室に収納し,カチオン交換膜(デュポン(株)製ナフィオン,NE-424)によりめっき液から隔てた。アノード室液は約5%硫酸とした。

Fe-W合金めっきには,0.1M硫酸鉄(II),0.2Mタングステン酸ナトリウム,0.4Mクエン酸アンモニウムからなるめっき液を用いて,各種素材(鉄鋼材,銅材など)上にW含有率50~55 wt%,厚み10~100 μmの皮膜を形成させた。

Ni-W合金めっきおよびCo-W合金めっきには,クエン酸を錯化剤としためっき液を用いた9,10)。Crめっきにはサージェント浴11)を用い,NiおよびCoめっきは硫酸浴を用いた12)。

2・2 めっき皮膜の熱処理および状態変化の評価方法熱影響によるめっき皮膜の物性変化を調べるため,熱処理前後における皮膜物性評価を行った。熱処理は大気雰囲気下で行い,200~700°Cの任意の温度で各1時間保持した。

皮膜の構造解析にはX線回折法((株)リガク製RINT1500)を用い,X線源にCu-Kα1線を用い,管電圧40 kV,管電流150 mA,走査速度4.0°/minで2θ=40°~100°範囲をめっき厚さ100 μmのものを用いて測定した。

硬さ測定にはマイクロビッカース硬度計((株)島津製作所製HMV-2200)を用い,荷重0.98 N,負荷時間15秒間とし,皮膜断面について測定した。高温雰囲気での使用を考え,高温硬さについても評価した。測定には高温顕微硬度計((株)ニコン製 QM-2)を用い,アルゴン雰囲気で20°C/minの速度で昇温し,測定温度に到達後30分間保持した後に皮膜表面から硬さ測定を行った。硬さ測定の試料には,めっき厚さ100 μmのものを用いた。

耐摩耗性にはテーバー式摩耗試験機((株)安田精機製作所製,JIS H8503:1989に準拠)を用いて評価した。相手材にH-10摩耗輪を用い,荷重9.8 Nとし,1000回転(revolution)ごとに重量減を測定し,皮膜密度から摩耗体積(cm3/1000 rev)を算出した。

酸化皮膜の厚さ測定と構造解析には,高周波グロー放電発光分析装置(GDS,理学電機工業(株)製HFGDS3860)を用いた。試料はS25CへW含有率55 wt%のFe-W合金めっきを100 μm形成させ鏡面に仕上げた後に熱処理を施し,GDS分析を行った。測定後,Arスパッタリングによりできた段差を表面粗さ測定機((株)ミツトヨ製SURFTEST-701)で測定し,元素プロファイルと段差から酸化皮膜の厚さを算出した。

2・3 耐溶融亜鉛侵食性試験耐溶融亜鉛侵食性評価の試料は,素材あるいは素材へめっき皮膜を形成させた試料を研磨によって表面の酸化膜を除去したものを用いた。それらの上に約10 mm角(≒7 g)の亜鉛塊を置き,電気炉内に設置し,窒素で15分間炉内雰囲気を置換した後に所定の熱処理を行った。一般的に鉄鋼で使用されている連続鋳造鋳型のメニスカス部での表面温度は200~400°Cとされている13)。電磁撹拌等の影響により,亜鉛アタック現象が発生する部位では,それ以上の熱負荷が加えられている。予備実験として,連続鋳造用モールド素材である銅材に亜鉛塊を設置し500°C,1時間での熱処理を行ったが,亜鉛は完全に溶融するものの,銅材への亜鉛の侵食反応は見られなかった。600°Cの熱処理では亜鉛の侵食反応が確認され,処理時間の増加に伴い加速度的に亜鉛の侵食が進行することを確認した。これらの結果から,耐溶融亜鉛侵食性試験の熱処理条件を600°C,3時間とした。侵食性の評価は空冷後の表面ならびに断面観察で行った。なお亜鉛による侵食速度は,試験後の試料断面観察を行い,亜鉛と接触していない部位の膜厚と,亜鉛が接触し溶損により減肉した膜厚の平均値を測定し,その膜厚差から算出した。

熱処理したFe-W合金めっきの硬さをFig.1に示す。比較のため,Ni-W合金めっきおよびCrめっきについても示した。Fe-W合金めっきは熱処理を施すことにより硬さの上昇が見られ,700°Cの熱処理を施した試料ではHV1200以上に上昇した。Fig.2に熱処理を施したFe-W合金めっきのX線回折パターン図を示す。めっきしたままではブロードな回折線のみであり,皮膜はアモルファス構造を有しているものと考えられる。しかし600°C以上の熱処理ではブロードなパターンの中に,明瞭なピークが観察され,一部が結晶化していることが分かる。従ってFe-W合金めっきを熱処理した場合の硬さ上昇は,加熱による金属間化合物の形成等による析出硬化に起因すると考えられる14,15,16,17)。

Changes in hardness of plating films with temperature of heat treatment for 1 h.

XRD patterns of Fe-W plating films before and after heat treatment at various temperatures for 1 h.

熱処理前後のFe-W合金めっきの耐摩耗性をFig.3に示す。めっきしたままのFe-W合金めっきの耐摩耗性は,Ni-W合金めっきやCrめっきよりも低い状態であった。しかし,熱処理を施すことにより耐摩耗性が向上し,600°CでCrめっきを,700°CでNi-W合金めっきを超える耐摩耗性を示した。

Changes in wear volume of plating films with temperature of heat treatment for 1 h.

Fe-W合金めっきを鋳型での耐熱皮膜用途に適用する場合,高温下の硬さが重要となる。Fe-W合金めっきの加熱雰囲気下での高温硬さ測定結果をFig.4に示す。Fe-W合金めっきの高温硬さは,600°C以下では温度の上昇とともに増加し,400°Cから600°Cにかけて,著しい硬さの上昇が認められた。これは熱処理を施し,室温雰囲気下で硬さ測定した時の傾向と一致しており,これら硬さの上昇は析出硬化によるものと考えられる。

High temperature hardness of plating films at various temperature.

高温硬さでは700°C以上で硬さ低下が見られる。高温硬さの測定は20°C/minの速度で昇温し,測定温度に到達後30分間保持した後に皮膜表面から硬さ測定を行っている。700°C以上での高温硬さの低下は,測定期間に受けた熱影響により過時効が発生し,硬さが低下したと考えられる。一方,図中には800°Cまでの高温硬さ測定を行ったFe-W合金めっき試料について,再度高温硬さを測定した結果も示した。熱履歴を受けたFe-W合金めっきは,既に硬さが上昇しているため,400°C以下では1回目の測定よりも高い値を示した。それ以上の領域では,温度上昇とともにわずかに低下が見られるものの,著しい低下はなく,800°Cで1回目の測定値とほぼ同じ硬さを示した。この事はFe-W合金めっきは高温雰囲気下での使用においても高い硬さを維持できることを示している。

3・2 耐溶融亜鉛侵食性Fe-W合金めっきの耐溶融亜鉛侵食性試験前後における外観をFig.5(a)に示す。試験後,亜鉛塊は簡単に脱落し,溶融した亜鉛のめっき皮膜への付着性は極めて低いことがわかった。試験は窒素ガスで炉内を置換した後に行ったが,試験後のめっき皮膜表面は黒色化しており,酸化が生じていた。Fig.5(b)には亜鉛剥離後の表面をEPMAによって元素分布測定した結果を示す。Fe-W合金めっき表面に亜鉛は検出できなかった。

Appearance of Fe-W alloy plating after molten zinc erosion resistance test.

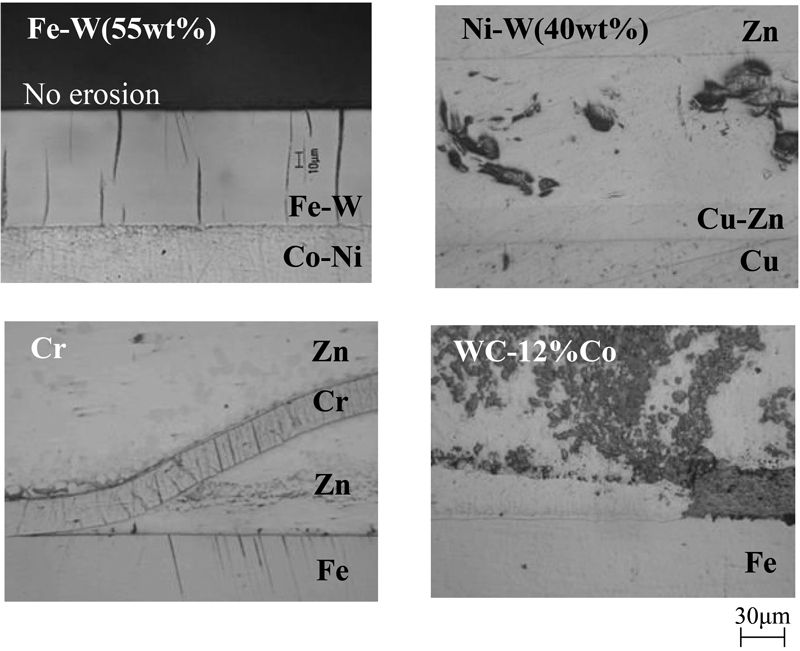

Fig.6に耐溶融亜鉛侵食性試験後のFe-W合金めっきの断面写真を示す。比較として,Ni-W合金めっき,Crめっき,WC-Co溶射の試験後断面写真も示す。Ni-W合金めっきは亜鉛によって激しく侵食され,試験後には皮膜の残留すら確認出来なかった。Crめっきは,めっき皮膜の下に亜鉛層の形成が認められ,Crめっき皮膜が押し上げられ,膨れたり一部が破壊されたりしていた。また,Crめっき皮膜自体もわずかに侵食していることも確認できた。WC-Co溶射は,バインダーの役割を果たしているCoが侵食され皮膜全体が破壊されており,耐溶融亜鉛侵食性の評価はできなかった。一方,Fe-W合金めっきにおいては,熱影響によるクラックが発生したものの,亜鉛による侵食は全く見られなかった。

Cross-sections of various plating films after molten zinc erosion resistant test.

各種素材およびめっき皮膜の耐溶融亜鉛侵食速度をFig.7に示す。銅は,溶融した亜鉛と合金化し真鍮となって激しく侵食されており,評価した試料の中で最も侵食速度が速かった。NiおよびNi-W合金めっきは,侵食速度は遅いものの亜鉛と合金化して侵食が進展していた。SUS304およびS25Cについても,亜鉛と接する部分全面で合金化が進行し侵食していた18,19)。CoおよびCo-Ni合金めっきは,表面の酸化皮膜が破壊された箇所から亜鉛の侵食が進行するが,侵食速度は比較的遅かった。これに対してFe-W合金めっきは,亜鉛による侵食がまったく見られず,検討した試料中で最も優れた耐溶融亜鉛侵食性を示した。

Erosion rate of various base materials and plating films.

以上の結果から溶融亜鉛による金属の侵食モデルをFig.8にまとめる。溶融亜鉛による金属の侵食モデルは,①全体に侵食されるもの(CuやNi等),②不均一に合金化されるもの(CoやCo-Ni等),③合金化しにくいが,皮膜の欠陥から素地が侵されるもの(CrやCo-W等)の3つに分類できる。

Models of metal erosion by molten zinc.

Fe-W合金めっきの優れた耐溶融亜鉛侵食性の要因を探るために,銅材に皮膜中のW含有率を変化させたFe-W合金めっきを形成し,耐溶融亜鉛侵食性を評価した。その結果をFig.9に示す。Fe-W合金めっきの耐溶融亜鉛侵食性は,皮膜中のW含有率の上昇とともに向上し,W含有率が35 wt%以上の皮膜では,亜鉛による侵食が見られなかった。これは,合金中のWの存在が耐溶融亜鉛侵食性の向上に有効であることを示すものである。Fe-Wの二元系平衡状態図では,Fe-W合金の融点は,W含有率が29 wt%以下では純Feとほぼ同等であるが,29 wt%以上となるとW含有率の上昇とともに緩やかに上昇している。この融点の上昇が,耐溶融亜鉛侵食性向上の原因の一つとして考えられるが,現時点では不明であり,今後更なる検討が必要である。

Erosion rate of Fe-W alloy plating films with various W contents.

Fig.7に示したように,Ni-W合金めっきでは,W含有率が40 wt%と高い状態であるにも関わらず侵食が見られた。またCo-W合金めっきの耐溶融亜鉛侵食性は,合金化していない純Coめっきとほぼ同等か,あるいは若干低下する傾向が見られた。鉄族金属とZnとの二元系平衡状態図を確認すると,NiはZnと共晶反応を示し,純Znのよりも融点が低い組成領域がある。FeおよびCoはZnと包晶反応を示し,純Znよりも融点が高くなる。中でもFe-Zn系ではCo-Zn系よりも包晶点が5°C以上高い。このことは,溶融した純亜鉛との接触界面において,FeはNiやCoより亜鉛に対して安定である可能性を示唆しており,Fe-W合金がNi-W合金やCo-W合金よりも良好な耐溶融亜鉛侵食性を示す一因であると考えている。

特筆する点としてFe-W合金めっきの耐溶融亜鉛侵食性試験では,皮膜に発生したクラックから亜鉛の侵食が認められなかったことがある。そこで,銅材にFe-W合金めっきを形成し,大気雰囲気で700°C,10分間の熱処理を施した後,急冷を行って,熱衝撃でクラックを生じさせた試料について耐溶融亜鉛侵食性試験を行った。試験後の皮膜断面についてEPMAにより元素分布測定した結果をFig.10に示す。表面およびクラック内に酸素(O)の分布が認められており,Fe-W合金の酸化皮膜が形成されていることがわかった。従ってFe-W合金めっきでは,この酸化皮膜が溶融亜鉛のバリア層として働いたと推察できる。Fe-W合金めっきの酸化皮膜の形成状況についてGDS分析で調べた結果をFig.11に示す。Fig.11(a)に示すように,酸化皮膜の膜厚は熱処理温度の上昇とともに大きく増加した。Fig.11(b)に示すように,熱処理により形成された酸化皮膜はFeとOの含有量が高くなっており,Wはほとんど検出されていない。従って,表面側に形成される酸化層はFeを主成分としたものであり,その下側にWが濃化した酸化層が形成されている構造となっていると考えられる。このような酸化皮膜の構造が形成されることで,めっき皮膜にクラックが生成しても溶融亜鉛に対する濡れ性が悪く,溶融した亜鉛がクラックに侵入しないと推察される。このようなFe-W合金めっきの耐溶融金属性は溶融Snでも認められている20)。

Cross-sectional EPMA analysis of Fe-W alloy plating film after thermal shock and subsequent molten zinc erosion resistance test.

Thickness of oxide film on Fe-W alloy plating film formed by heat treatment (a), and GDS depth profile for the film heat-treated at 600°C (b).

Fe-W合金めっきは,皮膜中のW含有率が35 wt%となると亜鉛の侵食が見られなくなることから,耐溶融亜鉛侵食性を示す第一の要因は皮膜中の高いW含有率にあると考えられる。また皮膜の欠陥を通じて素地を侵食しないことは,皮膜表面およびクラック内面での酸化膜形成により,亜鉛との濡れ性が悪くなり,亜鉛の侵入を防いでいると考えられる。これら二つの要因により,優れた耐溶融亜鉛侵食性を発揮していると考えられる。

イオン交換膜−複数陽極システムを用いて作製したFe-W合金めっきの熱特性および耐溶融亜鉛侵食性について検討し,以下の結果を得た。

①Fe-W合金めっきは熱処理により硬さの上昇が見られ,700°Cの熱処理を施した試料ではHV1200以上となった。

②めっきままではアモルファス構造を示した。600°C以上の熱処理では,X線回折パターンに明瞭なピークが観察され,一部が結晶化しており,析出硬化していることがわかった。

③Fe-W合金めっきは高温雰囲気下でも高い硬さであった。

④Fe-W合金めっきの耐摩耗性は,めっきままではNi -W合金めっきやCrめっきよりも低かったが,熱処理を施すことで向上し,他のめっきを超える耐摩耗性を発現した。

⑤Fe-W合金めっき皮膜中のW含有率を増加させると耐溶融亜鉛侵食性は向上し,W含有率が35 wt%以上では,亜鉛による侵食が見られなくなった。

⑥熱処理を施したFe-W合金めっきの表面およびクラック内では酸化皮膜が形成され,これが溶融亜鉛のバリアとして有効に働くことが確認できた。