2017 Volume 103 Issue 6 Pages 246-253

2017 Volume 103 Issue 6 Pages 246-253

Effect of ultrafine powder of Hematite and Magnetite on granulation characteristics of iron oxide was investigated by mixing and exterior coating granulation. The results obtained are follows:

(1) In the case of Hematite Ore H, particle diameter of granule is increase with increasing the amount of fine powder in both mixing granulation and exterior coating granulation. On the other hand, in the case of Magnetite Ore M, particle diameter of granule is increase with increasing the amount of fine powder in mixing granulation. In the case of exterior coating granulation using Magnetite Ore M, particle diameter of granule is increase with increasing until 20 mass% of added fine powder but particle diameter of granule is decrease when the amount of fine powder added 30 mass%.

(2) The particle diameter dependence of wet strength is relatively small in both mixing and exterior coating granulation. Except for 30 mass% of added fine Magnetite ore M in exterior coating granulation, wet strength of granule is not increase even if the amount of added fine Hematite Ore H and Magnetite ore M is increase. Therefore, it is considered that wet strength of granule is determined by adhesion force of liquid bridge.

(3) In mixing granulation, the particle diameter dependence of dry strength is relatively small. In the case of exterior coating granulation, dry strength of granule is decrease with increasing the particle diameter of granule. The dry strength of granule made from mixing granulation is larger than that of exterior coating granulation.

近年,鉄鉱石の輸入先であるブラジルやオーストラリアでは,高品位ヘマタイトの量が減少して,これらの価格が高騰しており,資源の枯渇に伴って輸入される低品位鉄鉱石の割合が増加する可能性がある1)。低品位鉄鉱石は,シリカ(SiO2)やアルミナ(Al2O3)等の不純物を多く含んでいるため,酸化鉄を選鉱する際により細かく砕く必要がある。その為,今後更に鉱石の粒度が小さくなっていくことが予想される2)。また,近年,低品位ヘマタイト鉱石の代替物としてマグネタイト精鉱に注目が集まってきている。マグネタイト精鉱は磁力選鉱を行うことによって品位を高めることが出来る3,4)。しかし,マグネタイト精鉱も微粉鉱石(500 μm以下)となっている。

鉄鉱石の粒径が小さいほど還元性は良くなるが,粉鉱石(5 mm以下)の増加は高炉内の通気性悪化やガス分布の不均一化を招き,高炉の能率低下をもたらす5)。したがって,高炉に装入される鉱石は下限が8~10 mm,上限が25~30 mmの粒度に整粒される6)。この時,所定の鉱石粒度に満たない小さな鉱石は焼結鉱へと,さらに細かい鉱石はペレットへと塊成化される。粉鉱石を塊成化して塊成鉱にする主な方法は,焼結法とペレタイジング法の二つが工業化されている。この二つの方法は使用原料が異なり,焼結法は−5 mm程度の粉鉱石が主に使用され,ペレタイジング法は−45 μmが60~80%使用される。特に,日本国内では焼結鉱が製鉄用高炉装入物として現在最も多く使用されており,全体の70~80%を占めている。塊鉱石が10~20%,ペレットが10%以下であるので,製鉄において焼結鉱が果たす役割は大きい7)。

焼結鉱は鉱石と熱源となるコークスを焼結機に装入し,1300°C~1400°Cで焼き固められて製造されるが,その予備処理として,粉鉱石は造粒という過程を経て擬似粒子として焼結機に装入される。この造粒という過程は粉鉱石,コークス,石灰などの原料に水分を添加することで粒度を大きくし,焼結機内の通気性や反応性を向上させるという役割を担っている。しかし,その擬似粒子が焼結機内に装入される際および焼結過程において崩壊を起こすと焼結反応を均一かつ十分に反応させることはできない。擬似粒子に求められる強度は以下の三つである。すなわち,①擬似粒子が供給ホッパ−装入時に崩壊しないこと(乾燥前強度),②供給ホッパ−内で崩壊しないこと(乾燥前強度)および③焼結過程,特に乾燥帯において崩壊せず保持されていること(乾燥後強度)である。

事前処理技術も1970年代より活発に研究されてきている。高速撹拌ミキサを用いることで,擬似粒子の造粒性の大幅な改善技術や8),分散剤によるバインダー技術等9)が開発され広く適用されている。しかし,今後も低品位鉄鉱石は増加し,鉱石の粒度はさらに細かくなっていくと考えられるため,超微粉鉱石(50 μm以下)を多量に使用する造粒技術の開発は重要である。さらに,今後の主要鉄資源のひとつと考えられるマグネタイト精鉱も超微粉鉱石であるため,マグネタイト精鉱を多量に使用する造粒技術の開発も重要になってくるものと考えられる。

そこで,本研究では,微粉鉱石を用いた際の造粒性と強度の評価を行うことを目的とし,超微粉ヘマタイト鉱石とマグネタイト精鉱を用いて均一混合造粒と外装造粒実験を行い,造粒性と強度に及ぼす超微粉鉱石の影響を調べた。

今回の実験に使用する鉱石種とその化学組成をTable 1に示す。Ore AとOre Hは種類の異なる豪州産ヘマタイト鉱石であり,Ore Mはマグネタイト精鉱である。Fig.1に使用した鉱石のSEM観察を行った結果を示す。この図より,表面性状はOre Aが最も粗く,Ore Mの表面性状は滑らかであり,Ore HはOre AとOre Mの中間の表面性状であることが分かる。また,付着粉はOre AとOre Hは多く,Ore Mは少ないことも分かる。

| T·Fe | FeO | SiO2 | Al2O3 | |

|---|---|---|---|---|

| Ore A | 63.6 | 0.10 | 3.28 | 1.88 |

| Ore H | 63.5 | 0.27 | 3.88 | 2.23 |

| Ore M | 68.1 | 28.4 | 2.41 | 0.43 |

SEM image of iron ores.

使用した鉱石の粒度はOre Aが−250 μm,Ore HおよびOre Mの粒度は−45 μmである。Fig.2に使用した鉱石の粒度分布を示す。この図より,Ore Aはすべて100 μm以上で50 μm以下の超微粉粒子は含まれず,Ore Hの場合はすべて80 μm以下で20 μm以下の非常に細かい粒子が約45% ,Ore Mの場合はすべて50 μm以下で20 μm以下の非常に細かい粒子が約90%含まれていることが分かる。

Particle distribution of iron ores.

そこで,造粒にはOre Aを核粒子,Ore HおよびOre Mを付着粉と考え,Ore A:Ore HおよびOre A:Ore Mの割合(mass%)がそれぞれ90:10,80:20,70:30となるように配合し造粒用試料とした。

造粒実験には,タイヤ型ペレタイザーを用いた10)。試料は,120°Cで24時間以上乾燥させた後,造粒実験に使用した。造粒条件は,造粒時間8分,ペレタイザーの回転速度を40 rpm,試料重量500 gとした。事前に調査したOre A,Ore HおよびOre Mの最適水分量はそれぞれ12.3 mass%,11.5 mass%および8.2 mass%であったが,本実験ではOre Aが最低でも70 mass%存在するため,添加水分量はOre Aの最適水分量である12.3 mass%とした。水分の添加方法は,噴霧器を用いて3秒毎に試料に噴きつけた。造粒時間中,水分を添加している時間は約2分間で,その後は水分添加なしで造粒した。造粒後の擬似粒子を,−2.0,2.0~4.0,4.0~5.6,5.6~8.0,8.0~9.5,9.5~11.2,+11.2 mmに篩い分け,粒径分布を測定した。また,ノギスで造粒物の粒径を計測し,引張圧縮試験機10)を用いて湿潤圧潰強度と,120°Cで24時間乾燥させた後の乾燥後圧潰強度を測定して強度評価を行った。圧縮速度は5 mm/minと最も遅い設定にしてある。圧力がピ−クに達した後10%以上低下する荷重を最大荷重P(N)とした。圧潰強度は造粒物を球形と仮定し,造粒物が破壊した時の最大荷重P(N)を造粒物の断面積(m2)で割ることで算出した。なお,造粒実験は各実験条件の下で3回行い,実験の結果得られた造粒物を強度試験に供した。

2・2 実験結果および考察 2・2・1 擬似粒子の粒径分布Fig.3に擬似粒子の外観を示す。この図で,A+10H,A+20H,A+30HはOre Aに微粉粒子としてOre Hをそれぞれ10,20,30 mass%添加した場合,A+10M,A+20M,A+30MはOre Aに微粉粒子としてOre Mをそれぞれ10,20,30 mass%添加した場合である。この図より,微粉の添加量が増加するにつれて擬似粒子の粒径も大きくなることが分かる。また,擬似粒子の粒径は微粉鉱石としてマグネタイト鉱石であるOre Mを使用した方が大きいことも分かる。次に,これらの擬似粒子を前述した粒径に篩い分け,擬似粒子の粒径分布を測定した。

Over-all view of quasi-particles granulated by mixing method.

Fig.4にOre Aに微粉粒子としてOre H添加した場合,Fig.5にOre Aに微粉粒子としてOre Mを添加した場合の粒径分布を示す。これらの図の縦軸は相対重量割合を示し,擬似粒子の標準的な粒径である5.6~8.0 mmの重さを1と規格化したもので,各粒径の重さを5.6~8.0 mmの重さで割ることで算出した。したがって,縦軸の値が1より小さい時はその粒径の重さは5.6~8.0 mmの重さよりも軽く,1より大きい時は重くなっていることを意味している。

Relationship between relative mass fraction and mean diameter of quasi-particles granulated by mixing method.

Relationship between relative mass fraction and mean diameter of quasi-particles granulated by mixing method.

これらの図より,微粉量の増加とともに擬似粒子の粒径は大きくなり,微粉鉱石を30 mass%添加すると8 mm以上の粒径の擬似粒子が多くなることが分かる。また,マグネタイト鉱石であるOre Mを配合した方が,ヘマタイト鉱石であるOre Hを配合した場合よりも擬似粒子の粒径は大きくなることも分かった。これは,微粉粒子の粒度分布の違い,特に20 μm以下の非常に細かい粒子の量の違いによるものであると考えられる。

Fig.6にOre HとOre Mを10 mass%および30 mass%添加した擬似粒子の断面のSEM観察結果を示す。この図より,擬似粒子中の核粒子であるOre A間の距離は,Ore Hを添加した場合よりもOre Mを添加した方が長くなっていることが分かる。Ore Hの場合も微粉量は増加しているにもかかわらず,Ore Mを添加した方が核粒子間の距離が長くなっているのは,前述したように,20 μm以下の非常に細かい粒子がOre M(約90%)はOre H(約45%)の約2倍含まれていたため,Ore Mを使用した場合はこの非常に細かい粒子が核粒子の間に入り込む量が多くなり,Ore Hを配合した場合よりも擬似粒子が大きくなったものと考えられる。

SEM image of microstructure of quasi-particles granulated by mixing method.

Fig.7,Fig.8に得られた擬似粒子の乾燥前圧壊強度を示す。Fig.7は,Ore Hを混合した擬似粒子の乾燥前圧壊強度,Fig.8は,Ore Mを混合した擬似粒子の乾燥前圧壊強度である。

Relationship between compressive strength before drying and particle diameter of quasi-particles granulated by mixing method.

Relationship between compressive strength before drying and particle diameter of quasi-particles granulated by mixing method.

Fig.7より,Ore Hを混合した場合の湿潤状態の強度は擬似粒子の粒径および配合した微粉の混合量に依存せず,10~50 kPaの間にあることが分かる。

Fig.8より,Ore Mを混合した場合の湿潤状態の強度は,Ore Hを混合した場合と同様に,擬似粒子の粒径および配合した微粉の混合量に依存せず,10~50 kPaの間にあることが分かる。

したがって,湿潤状態での擬似粒子の圧壊強度は添加した水による液体架橋力が支配的であったため,混合した微粉鉱石種や混合量によらずほぼ同程度の値になったものと考えられる。

Fig.9,Fig.10に得られた擬似粒子の乾燥後圧壊強度を示す。Fig.9は,Ore Hを混合した擬似粒子の乾燥後圧壊強度,Fig.10は,Ore Mを混合した擬似粒子の乾燥後圧壊強度である。

Relationship between compressive strength after drying and particle diameter of quasi-particles granulated by mixing method.

Relationship between compressive strength after drying and particle diameter of quasi-particles granulated by mixing method.

Fig.9より,Ore Hを混合した場合の乾燥後強度は擬似粒子の粒径に依存せず,また,混合量の乾燥後強度に及ぼす影響も小さいことが分かる。さらに,乾燥後強度は100~230 kPaの間にあり,乾燥前と比べて増加していることも分かる。

Fig.10より,Ore Mを混合した場合も乾燥後強度は擬似粒子の粒径に依存せず,また,混合量の乾燥後強度に及ぼす影響も小さいことが分かる。さらに,乾燥後強度は80~180 kPaの間にあり,乾燥前と比べて増加しているが,Ore Hを混合した場合よりも小さいことも分かる。このように,Ore Hを混合した擬似粒子の乾燥後強度がOre Mを混合した擬似粒子よりも大きくなった原因としては,表面性状や脈石成分の量の違が考えられる。特に脈石成分に関しては,鉱石中に含まれる粘土成分(SiO2,Al2O3成分を含む)の多い鉱石の乾燥後強度が大きいことを前報10,11)で報告している。したがって,SiO2,Al2O3成分の多いOre Hを混合した擬似粒子の乾燥後強度が,それらの少ないOre Mを混合した擬似粒子よりも大きくなったものと考えられる。

以上の均一混合実験により,微粉鉱石を混合した場合,微粉量の増加とともに擬似粒子の粒径は大きくなり,微粉鉱石を30 mass%添加すると8 mm以上の粒径の擬似粒子が多くなることが分かった。また,擬似粒子の粒径に対する影響は,微粉鉱石としてマグネタイト鉱石であるOre Mを使用した方が大きいことも分かった。さらに,微粉鉱石を添加した擬似粒子の湿潤強度は液体架橋力が支配的に作用したことから,混合した鉱石種や混合量によらずほぼ同程度であることが分かった。さらに,擬似粒子の乾燥後強度は湿潤強度に比べて増加しているが,乾燥後強度はOre MよりOre Hを混合したほうが大きいことも分かった。

実験に使用した鉱石の種類,粒度,添加量は§2と同じである。外装造粒では,一次造粒として核粒子であるOre Aのみの造粒を行った。添加水分量は,付着粉の量によって変化させ,付着粉の添加量が10 mass%,20 mass%,30 mass%の場合の水分添加はそれぞれ11.0 mass%,9.8 mass%,8.5 mass%である。造粒時間は,全て6分間で統一している。その後,微粉であるOre HあるいはOre Mを添加して二次造粒を行った。付着粉の添加量が10 mass%,20 mass%,30 mass%の場合の水分添加量はそれぞれ1.3 mass%,2.5 mass%,3.8 mass%である。造粒時間は,全て2分間としている。全体の水分添加量は§2と同じでOre Aの最適水分量である12.3 mass%とした。造粒後の擬似粒子を,−2.0,2.0~4.0,4.0~5.6,5.6~8.0,8.0~9.5,9.5~11.2,+11.2 mmに篩い分け,粒径分布を測定した。得られた擬似粒子の各粒径ごとの乾燥前圧壊強度を測定した。また,擬似粒子を120°Cで24時間乾燥させて擬似粒子中の水分を取り除いた後に,乾燥後圧壊強度を測定した。強度測定は§2と同様な方法で行った。なお,造粒実験は各実験条件の下で3回行い,実験の結果得られた造粒物を強度試験に供した。

3・2 実験結果および考察 3・2・1 擬似粒子の粒径分布Fig.11に擬似粒子の外観を示す。この図で,A+10H,A+20H,A+30HはOre Aに微粉粒子としてOre Hをそれぞれ10,20,30 mass%外装した場合,A+10M,A+20M,A+30MはOre Aに微粉粒子としてOre Mをそれぞれ10,20,30 mass%外装した場合である。この図より,Ore Hの場合は微粉量の増加とともに擬似粒子の粒径は大きくなることが分かる。一方,Ore Mの場合は,20 mass%および30 mass%外装した擬似粒子の粒径は10 mass%外装したそれよりも大きくなっていることが分かる。また,20 mass%および30 mass%外装した擬似粒子の粒径はほぼ同程度であることも分かる。さらに,Ore Mを外装した場合の擬似粒子の表面の色はOre Hを外装した場合と異なり,Ore Mの外装量が多くなるのに伴いOre M本来の表面の色である黒色に近づいている。したがって,マグネタイト鉱石であるOre Mを使用しても外装造粒が可能であることが分かる。次に,これらの擬似粒子を前述した粒径に篩い分け,擬似粒子の粒径分布を測定した。

Over-all view of quasi-particles granulated by exterior coating method.

Fig.12にOre Aに微粉粒子としてOre Hを外装した場合,Fig.13にOre Aに微粉粒子としてOre Mを外装した場合の粒径分布を示す。これらの図の縦軸は相対重量割合を示し,擬似粒子の標準的な粒径である5.6~8.0 mmの重さを1と規格化したもので,各粒径の重さを5.6~8.0 mmの重さで割ることで算出した。したがって,縦軸の値が1より小さい時はその粒径の重さは5.6~8.0 mmの重さよりも軽く,1より大きい時は重くなっていることを意味している。

Relationship between relative mass fraction and mean diameter of quasi-particles granulated by exterior coating method.

Relationship between relative mass fraction and mean diameter of quasi-particles granulated by exterior coating method.

Fig.12より,Ore Hの場合は均一混合造粒の場合と同様に,微粉量の増加とともに擬似粒子の粒径は大きくなり,微粉鉱石を30 mass%外装すると8 mm以上の粒径の擬似粒子が多くなることが分かる。

Fig.13より,Ore Mの場合は,均一混合造粒では添加量が増加するとともに造粒物の粒径は大きくなっていたが,外装造粒では20 mass%外装すると6 mm以下の小さな擬似粒子は減少するが,30 mass%外装すると6 mm以下の小さな擬似粒子が増加することが分かる。均一混合造粒では,大きい粒子と小さい粒子が絡み合うことで擬似粒子は大きくなっていたが,外装造粒では,核粒子と付着粉を分けて造粒するため,それぞれの粒子の絡み合いが少なかったため,20 μm以下の非常に細かい粒子が約90%占めるOre Mの場合は,外装量を増加させても擬似粒子は大きくならなかったものと考えられる。

3・2・2 擬似粒子の圧壊強度Fig.14,Fig.15に得られた擬似粒子の乾燥前圧壊強度を示す。Fig.14は,Ore Hを外装した擬似粒子の乾燥前圧壊強度,Fig.15は,Ore Mを外装した擬似粒子の乾燥前圧壊強度である。

Relationship between compressive strength before drying and particle diameter of quasi-particles granulated by exterior coating method.

Relationship between compressive strength before drying and particle diameter of quasi-particles granulated by exterior coating method.

Fig.14より,Ore Hを外装造粒したことによる湿潤強度に対する粒径の依存性は小さく,微粉鉱石の外装量が増加しても湿潤強度はほとんど変化しないことが分かる。また,湿潤強度は均一混合造粒の場合は10~50 kPaの間であったのに対して,外装造粒の場合は30~90 kPaの間にあり,均一混合造粒に比べて外装造粒の方が大きいことも分かる。

Fig.15より,Ore Hと同様に,Ore Mを外装造粒したことによる湿潤強度に対する粒径の依存性が小さいことが分かる。また,均一混合造粒の場合の湿潤強度が10~50 kPaの間であったのに対して,外装造粒の場合は20~80 kPaの間にあり,均一混合造粒に比べて外装造粒の方が大きいことも分かる。さらに,Ore Mの場合は10 mass%および20 mass%を外装した場合の湿潤強度は20~60 kPaの間にあるのに対して,30 mass%を外装した場合の湿潤強度は60~80 kPaの間に存在し,外装する微粉量が多くなると強度が向上していた。これは,Ore Mを30 mass%外装した場合はOre Mの付着粉層がより厚くなり,20 μm以下の非常の細かい粒子の数が多くなることで水分と粒子の接点も多くなり,湿潤強度が向上したものと考えられる。一方,Ore Hを30 mass%外装した場合はOre Hに存在する20 μm以下の非常の細かい粒子数が少なく,Ore Hの付着粉層での水分と粒子の接点が少なかったため湿潤強度は向上しなかったものと考えられる。

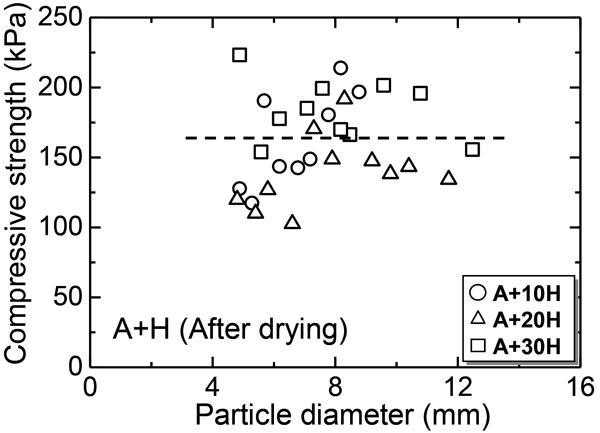

Fig.16,Fig.17に得られた擬似粒子の乾燥後圧壊強度を示す。Fig.16は,Ore Hを外装した擬似粒子の乾燥後圧壊強度,Fig.17は,Ore Mを外装した擬似粒子の乾燥後圧壊強度である。

Relationship between compressive strength after drying and particle diameter of quasi-particles granulated by exterior coating method.

Relationship between compressive strength after drying and particle diameter of quasi-particles granulated by exterior coating method.

Fig.16より,Ore Hを使用した外装造粒の場合は均一混合造粒と異なり,乾燥後圧壊強度は粒径が大きくなるにつれて小さくなることが分かる。また,外装する微粉量が増加しても乾燥後強度はほとんど変化しないことも分かる。さらに,均一混合造粒の場合の乾燥後強度が100~230 kPa程度であるのに対して,外装造粒の場合の4~6 mm擬似粒子の強度は130~180 kPa程度で均一混合造粒の場合と同程度であるが,6 mm以上の擬似粒子の強度は50~130 kPa程度で均一混合造粒の場合よりも小さいことが分かる。

Fig.17より,Ore Mを使用した外装造粒の場合も均一混合造粒と異なり,乾燥後圧壊強度は粒径が大きくなるにつれて小さくなることが分かる。また,外装する微粉量が増加しても乾燥後強度はほとんど変化しないことも分かる。さらに,均一混合造粒の場合の乾燥後強度が80~180 kPa程度であるのに対して,外装造粒の場合の4~6 mm擬似粒子の強度は80~170 kPa程度で均一混合造粒の場合と同程度であるが,6 mm以上の擬似粒子の強度は60~150 kPa程度で均一混合造粒の場合よりも小さいことが分かる。

以上の強度測定の結果より,湿潤強度はOre H,Ore Mともに均一混合造粒に比べて外装造粒の方が大きくなるが,乾燥後強度は均一混合造粒に比べて外装造粒の方が小さくなることが分かった。湿潤強度が均一混合造粒に比べて外装造粒の方が大きくなるのは,外装造粒の場合の外装部の微粉層が厚くなることで,水分と粒子の接点が多くなったため湿潤強度が向上したものと考えられる。一方,外装造粒した場合の乾燥後強度が均一混合造粒に比べて小さくなるのは,外装造粒の場合は外装部分が20 μm以下の超微粉粒子のみが存在しているのに対し,100 μm以上の粒子を核として微粉を造粒する均一混合造粒の場合は100 μm以上の粒子間に微粉粒子が存在し,その微粉粒子が骨材の役割を果たすため骨材効果により乾燥後強度が向上したものと考えられる。

酸化鉄造粒物の粒径や強度に及ぼす超微粉ヘマタイト鉱石とマグネタイト鉱石の影響を調べるため均一混合造粒および外装造粒実験を行った結果,以下の知見が得られた。

(1)Ore Hの場合は,均一混合・外装造粒共に混合量が増加するとともに造粒物の粒径は大きくなる。一方,Ore Mの場合は均一混合造粒では混合量が増加するとともに造粒物の粒径は大きくなるが,外装造粒では20 mass%までは造粒物の粒径は大きくなるが,30 mass%では小さくなる。

(2)Ore H,Ore Mともに造粒方法によらず湿潤強度に対する粒径の依存性は小さく,また,Ore Mを30 mass%外装した場合を除いて微粉鉱石の添加量が増加しても湿潤強度はほとんど変化しない。したがって,湿潤状態の擬似粒子の強度は水分の架橋力によって決定されるものと考えられる。さらに,湿潤強度はOre H,Ore Mともに混合造粒に比べて外装造粒の方が大きい。

(3)均一混合造粒の場合,Ore H,Ore Mともに乾燥後強度に対する粒径の依存性は小さく,微粉鉱石の混合量が増加しても乾燥後強度はほとんど変化しない。一方,外装造粒の場合はOre H,Ore Mともに粒径が大きくなるにつれて強度は小さくなる。また,Ore H,Ore Mともに,乾燥後強度は外装造粒に比べて混合造粒の方が大きい。