2018 Volume 104 Issue 10 Pages 594-601

2018 Volume 104 Issue 10 Pages 594-601

Effect of crystal structure of surface compound layer on the fatigue strength of nitrided SCM 435 steel was investigated. Specimens in which the crystal structure of the surface compound layer was controlled to γ’-Fe4N phase or ε-Fe2-3N phase were prepared by gas nitriding treatment capable of changing nitriding potential (KN). Axial fatigue test were conducted to the specimens. Even in each test specimen which has different crystal structure of the compound layer, distribution of residual stress and hardness in the nitrogen diffusion layer exhibited almost same values. It is revealed that fatigue strength significantly depends on crystal structure of surface compound layer. Specimens with γ’-Fe4N phase dominant shows substantially high fatigue strength comparing to specimens with ε-Fe2-3N phase dominant. In the fatigue test under stress ratio R=0, the specimen from which the surface compound layer was removed showed the highest strength. The fatigue strength is considered to be governed by the fracture strength of each compound layer. Namely, in the specimen with ε-Fe2-3N phase dominant, fatigue cracks are induced by fracture of brittle ε-Fe2-3N phase layer and progress into nitrogen diffusion layer due to stress intensity factor (ΔK) at crack tip exceeds the threshold of stress intensity factor range (ΔKth) in the matrix. On the other hand, in the case of γ’-Fe4N phase dominant, γ’-Fe4N phase with high toughness showed high fatigue strength due to suppress the crack initiation up to a higher stress level.

窒化処理は鋼がα相の温度域における表面硬化処理であるため,浸炭焼入れや高周波焼入れなどのマルテンサイト変態を伴う硬化処理と比較して処理に伴う変形が格段に小さいことが特長である。また,表面にFe4N(γ’相)やFe2-3N(ε相)から構成される厚さが数~十数μm程度の表面化合物層が形成されるために耐摩耗性や耐食性に優れる点も長所である。

従来から疲労強度の向上を主たる目的として,窒化物形成元素を含有する鋼に対して,アンモニアガス中にて520°C前後の温度域で数十時間程度の長時間処理を行うガス窒化(または純窒化)が適用されてきた。この場合,表面に生成する化合物層は疲労強度の劣化を招くものとして,窒化処理後に研磨除去されるのが一般的である。一方,耐摩耗性や耐食性とある程度の疲労強度の向上を目的として,炭素鋼や低合金鋼に対して浸炭性ガスを含むアンモニアガスや塩浴中にて570°C程度の比較的高温で2~3時間程度処理する軟窒化が,自動車部品等に広く適用されている。Fe2-3N(ε相)を主体とする表面の化合物層は耐摩耗性や耐食性に有効であるが,疲労強度に対して効果的でないと考えられている。

疲労強度に及ぼす表面化合物層の影響については,1980年以前にわずかに報告例がある。礒川らは0.1%C-1%Cr-0.25%Al鋼のガス軟窒化材に対して電解研磨により化合物を除去して回転曲げ疲労試験を実施し,切欠き材においては化合物層を除去した方が高い疲労強度を示すことを報告している1)。一方,TakeuchiとFujikiは塩浴軟窒化処理したS33C鋼の曲げ疲労強度に及ぼす化合物層の影響を評価し,化合物層がある方が高い疲労強度を示すことを報告している2)。また,小賀らも塩浴軟窒化処理したS15C鋼の回転曲げ疲労試験において同様の結果を得ている3)。このように,過去には化合物層の疲労強度に及ぼす影響について相反する報告例があるものの,その後により詳細に検討した報告例は見当たらない。

最近になって水素センサーを用いて炉内の窒化ポテンシャルを制御するガス窒化処理法が開発され4,5),国内にも導入されつつある。このガス窒化処理ではLehrer図6)を活用して炉内雰囲気を制御する。Lehrer図は炉内の状態を示す窒化ポテンシャルと温度を両軸に取って表した平衡状態図であり,鋼材表面に所望の相を生成させるための窒化処理条件を判断できる。この方法により,化合物層の結晶構造に加えて,その厚さや化合物層内に生成するポーラス構造の体積比率などの制御が可能になり,疲労強度の向上が期待されている。

すでに,化合物層がγ’相主体となるような雰囲気で窒化処理を施すことによって,ε相を主体する場合と比較して回転曲げ疲労や面疲労において高い強度を示すことが報告されている7–9)。しかし,疲労き裂の発生や進展の過程と化合物層の特性との関係については不明な点が多い。

そこで,本研究は窒化ポテンシャル制御によって表面化合物層の結晶構造をγ’相主体とε相主体に作り分けた試験片について疲労試験を実施し,疲労破壊挙動に及ぼす表面化合物層の結晶構造および化合物層の有無の影響を明らかにすることを目的とする。

供試材はTable 1に示す化学組成のSCM435鋼の丸棒である。この丸棒素材に,830°Cに加熱後油冷により焼入れし,続いて590°Cに焼戻しする調質処理を施した後,Fig.1に示す形状の60°V型ノッチを有する切欠疲労試験片を作製した。切欠底部の応力集中係数は2.54である。また,これとは別に金属組織や硬さおよび残留応力分布の評価に供するために円盤状の試験片を準備した。

| C | Si | Mn | P | S | Cr | Mo |

|---|---|---|---|---|---|---|

| 0.35 | 0.19 | 0.72 | 0.016 | 0.012 | 1.03 | 0.15 |

(mass%)

Dimension of fatigue test specimen.

窒化処理は水素センサーによる窒化ポテンシャル(KN)制御機能を備えたピット型ガス(軟)窒化炉を用いて実施し,表面化合物層の表面側でγ’相(Fe4N)あるいはε相(Fe2-3N)が主相になるようにそれぞれ調整した。適用した窒化処理条件,表面化合物層の結晶構造をTable 2に示す。窒化後のN2ガス雰囲気での冷却速度は,金属レトルトをピット内に格納したままの炉冷と,金属レトルトを引上げてファン空冷する方法の二種類を実施した。また,比較材として従来型のガス軟窒化処理を施した試験片および窒化処理後に化合物層を機械的に除去した試験片も準備した。以下,これらの各試験片の名称は,表面化合物層の主相と冷却速度等で表記したTable 2に記載のシンボルを用いる。すなわち,主相となるγ’相あるいはε相の表記に,炉冷あるいはファン空冷を示すFUR,FANの添え字を付けた。また,化合物層を機械的に除去した試験片は-Rを付けて表記した。

| Symbol | Process | Temp. (°C) | Time (hr.) | Nitriding potential KN | Cooling method*1 | CLT*2 (μm) | Phases of compound layer | Porosity content rate |

|---|---|---|---|---|---|---|---|---|

| γ’FUR | Nitriding | 570 | 5 | 0.35 | Furnaces cool | 5-10 | outer γ’

inner ε |

very low |

| γ’FAN | 0.35 | Fan cool | 5-10 | outer γ’

inner ε |

very low | |||

| εFAN | Nitro-carburizing | 0.29 | 10 | ε*3 | low | |||

| γ’FAN-R | Removing compound layer from specimen “B (γ’FAN)” | |||||||

| εFAN-R | Removing compound layer from specimen “C (εFAN)” | |||||||

*1 Cooling after the processing in N2 atmosphere *2 CLT: Compound Layer Thickness *3 Small amount of γ’ phases are contained.

疲労強度特性に及ぼす表面化合物層の影響を知るために,窒化処理後に切欠部の表面化合物層を除去した試験片を準備した。窒化処理後の疲労試験片を旋盤に装着し,低速で回転させながら,切欠部に#800のSiC研磨紙を手で軽く押当てて機械的に研磨した。研磨後の切欠底の形状に応力集中係数に影響を及ぼすような大きな変化がないことを確認するために,研磨作業と三次元形状測定機を用いた形状測定作業を繰り返しながら表面化合物層を除去した。

2・4 窒化材の材質評価窒化処理後の各試験片について,光学顕微鏡および走査電子顕微鏡による組織観察,EBSDによる化合物層の相分布測定,窒素拡散層の硬さ分布,X線による残留応力測定を実施した。光学顕微鏡による組織観察は試料断面を鏡面研磨した後,3%硝酸アルコール溶液でエッチングして実施した。硬さ分布はマイクロビッカース硬さ計を用いて荷重0.245 Nにて実施した。X線による残留応力測定は前述の円盤状試験片に対して,リガク製PSPC-MSFを用いて通常のsin2ψ法で実施した。光学系として並傾法を採用し,X線源にはCrKα線を用いてα-Feの211回折について測定した。深さ方向の応力分布測定については試験片表面の直径約4 mmの領域を逐次電解研磨によって除去し,応力測定を繰り返した。

2・5 疲労試験疲労試験は油圧サーボ型の疲労試験機を用いて室温にて周波数は20 Hzで実施した。S-N線図を採取するための疲労試験は,応力比R(1サイクルの応力負荷における最大応力に対する最小応力の比)をR=0およびR=−1で実施した。

これとは別に,切欠底におけるき裂発生直後のき裂長さを測定する目的で,応力比R=0について周波数を0.5 Hzに低下させた疲労試験を実施した。疲労試験後に走査電子顕微鏡を用いて破面形態の観察を行った。

Fig.2に疲労試験片の切欠底断面の光学顕微鏡による組織写真を示す。γ’FURおよびγ’FANでは表面化合物層の厚さが不均一であり5 μmから10 μm程度である。一方,εFANの化合物層の厚さは比較的均一で10 μm程度である。また,いずれの窒化材もポーラス構造はほとんど存在しない。Fig.3にEBSD法により表面化合部層の相構成を解析した結果を示す。γ’FURおよびγ’FANでは表面側にγ’相が生成し母相との界面側はε相が生成している。両者を比較すると冷却速度の遅いγ’FURの方がγ’相の体積率が高い。一方,εFANでは若干のγ’相を含有するものの,ほぼε相単相である。

Cross-sectional optical microstructures at notch bottom of nitrided fatigue specimen. a), b) and c) is corresponding to γ’FUR, γ’FAN and εFAN respectively.

Cross-sectional microstructures of surface compound layer of each specimen. Upper shows band contrast and lower shows phase map by SEM-EBSD. a), d) show γ’FUR, b), e) show γ’FAN, and c), f) show εFAN. (Online version in color.)

Fig.4に窒素拡散硬化層の硬さ分布を示す。硬化層の深さはいずれの試験片もおおよそ500 μm程度と大差はない。表面化合物層直下においては,550 HV~600 HVの範囲にあり,γ’相を主体とする場合よりもε 相を主体とする試験片の方が若干高い硬さを示す傾向にある。

Hardness distribution in nitrogen diffusion layer below surface compound layer.

Fig.5には表面からの残留応力分布を示す。圧縮残留応力は表面からの深さが100 μm程度の領域において約300 MPa程度の最大圧縮残留応力を示した。窒化処理後の冷却速度が遅いγ’FURのみが表面近傍で若干低い応力値を示しているものの,冷却速度が同じεFANおよびγFANでは,ほぼ同様の残留応力分布であった。

Distribution of residual stress in nitrogen diffusion layer below surface compound layer.

Fig.6(a)および(b)に応力比R=0とR=−1の疲労試験で得たS-N線図をそれぞれ示す。縦軸の応力振幅値は応力集中係数を乗じない公称応力で示してある。また,図中の矢印は未破断のまま試験を中断したことを示す。応力比がR=0においては,窒化材のS-N線図は低サイクル側で未窒化の調質材よりも時間強度が劣るが,応力振幅が特定の値を下回ると破断までの繰返し数は104回台から106回台以上へと格段に向上する。そのためS-N線図は折れ線状の形状となり,結果としてこの折れ曲がりを示す応力振幅値が高い値であるほど疲労限度が高くなる。S-N線図が折れ線状の形状を示すという特徴は応力比がR=−1においても同様である。ε相からなるεFANでは,応力比がR=0では,折れ曲がりを示す応力振幅値が未窒化の調質材と同等水準に留まっており強度上昇がほとんど認められないが,応力比がR=−1になると未窒化の調質材と比較して明確な強度の向上が認められる。一方,表面側にγ’相が多く分布するγ’FURおよびγ’FANは,応力比に関わらず折れ曲がりを示す応力振幅値がεFANよりも格段に高く,高い疲労限度を示した。このことから窒化材の疲労強度は表面の化合物層の破壊強度に支配されていることが示唆される。

S-N diagrams. a) Stress ratio R = 0, b) Stress ratio R = –1.

窒化処理後に化合物層を除去したγ’FAN-R,εFAN-Rは,元の化合物層の結晶構造に関わらず同程度の疲労強度を示し,応力比がR=0の場合にはγ’FANよりもさらに高い疲労強度を,応力比がR=−1の場合にはγ’FANよりやや劣るがγ’FURと同水準の疲労強度を示している。

3・4 疲労き裂の生成と破面の形態Fig.7に応力比R=0の疲労試験で低い強度を示したεFANの低サイクル側での破面形態を示す。Fig.7(a)の低倍率写真より内部からのき裂発生を示すフィッシュアイは認められないことから,破壊の起点は切欠底の表面と判断される。しかし,破断面の外周部は一様に脆性的な破面形態を示しており,明瞭なき裂の起点は判別できなかった。また,Fig.7(a)の矢印やFig.7(b)に示すように,切欠底表面には複数の段差が観察されることから,化合物層の複数の箇所から疲労き裂が生成し内部へ進展したことが示唆される。

Fractography of εFAN specimen failed at Nf = 32,462 cycles and σa = 200 MPa. a) Whole image of fracture surface. b) near notch surface.

Fig.8にはεFANと比較して高い疲労強度を示したγ’FANの破面形態を示す。εFANと同様にフィッシュアイは観察されない。εFANとの破面と比較すると,複数の箇所からのき裂生成を示す段差は認められず(Fig.8(a)),破面の外周部はεFANと比較して粒界破壊を含む凹凸が顕著な脆性的な破面となっており,内部の疲労破面との間により明瞭なコントラストの差を生じている(Fig.8(b)−(d))。同様な特徴の破面形態はSCM420窒化材の曲げ疲労試験においても報告例があり10),窒化鋼に特有の破面形態の一つであると考えられる。この外周部における脆性的な破面形態は表面化合物層を除去したγ’FAN-RやεFAN-Rにも観察される。これらの脆性的な破面形態は,切欠底表面に発生した疲労き裂が極めて短時間に破断面の外周部を伝播したことを示唆している。

Fractography of γ’FAN specimen failed at Nf = 6,040 cycles and σa = 320 MPa. a) Whole image of fracture surface. b) near notch surface. c) fatigue fracture at inner part. d) brittle fracture at near surface.

S-N線図の形状と破面形態から,疲労き裂は化合物層の破壊によって切欠底の表面から生成すると推測された。このことを検討するために各窒化材の疲労限度を疲労限度線図に整理した(Fig.9)。図の縦軸は応力集中係数を考慮しない公称応力振幅であり,横軸は平均応力である。図中には物質・材料研究機構(NIMS)の疲労データベースから引用した窒化処理をしていないSCM435鋼(調質材)の平滑材のデータ11)も示してある。NIMSのデータは応力比がR=0およびR=−1のデータと横軸上にプロットした引張試験における真破断応力が一本の直線上にあることが確認できる。また,本研究における未窒化調質材のデータも物質・材料研究機構の疲労データベースにおける真破断応力と直線の関係にあることがわかる。一方,窒化材の疲労強度は平均応力の増加に伴い急激に低下する傾向を示す。特に疲労強度が低い値に留まっていたεFANでは,応力比がR=−1からR=0になると応力振幅値は約半分の値に低下する。両者は最大引張応力値ではほぼ等しいので,εFANの疲労強度は最大引張応力に支配され,平均応力の影響を受けないことになる。このことからε相が固有の破壊応力に達すると脆性的に破断し,これにより生成したき裂が進展すると考えられる。

Fatigue limit diagram. Solid mark shows data of smooth bar specimen11). Open mark shows data of present study.

γ’FURおよびγ’FANでは,破断面の外周部に旧オーステナイト粒界と粒内での破壊が混在する脆性破面が明瞭に観察された。γ’FANに対してR=0において応力振幅を325 MPa,周波数を0.5 Hzと極めて遅くして繰返し応力を付与したところ,わずか12サイクルで明瞭な破壊音を確認することができた。そこで直ちに試験を中止して試験片の断面を観察した結果,化合物層を横断し深さ約200 μmまで達するき裂が観察された(Fig.10)。このき裂長さはFig.8(b)で示したγ’FANの破断面の外周部に観察された脆性破面の表面からの長さに良く一致する。このことから,ε相よりも破壊応力の高いγ’相では,その破断により生ずるき裂が瞬時に拡散層の内部まで進展すると考えられる。

Cross sectional microstructure of γ’FAN specimen cracked at Nf = 12 cycles and σa = 325 MPa.

表面化合物層を除去したγ’FAN-R,εFAN-Rは,R=0においては,γ’FURおよびγ’FANよりもさらに高い疲労強度を示し,低サイクル側の時間強度も向上している。一方,R=−1の場合にはγ’FURおよびγ’FANよりも疲労強度がやや劣る傾向を示した。このような疲労強度の序列の変化は,γ’相自身の破断強度と,窒素拡散層の疲労強度の応力比依存性が異なることに起因すると推測している。すなわち,各応力比における切欠底表面の最大応力がγ’相の破壊応力を越えれば疲労限度はこの応力値に支配され,越えない範囲にあればγ’相がステージIき裂の生成を抑制し疲労強度の向上に寄与することも有りうると考えている。なお,R=0における化合物層の無い試験片の破面を観察したところ,Fig.8(b)と全く同様な脆性破壊領域が破面外周部に観察された。したがって,このような破面形態は窒素拡散層に特徴的なものであると判断される。

4・2 き裂の生成および進展に関する破壊力学的考察 4・2・1 ε化合物層の破壊とき裂先端の応力拡大係数上述のように,表面化合物層がε相を主体とする場合には,比較的小さい応力振幅にもかかわらず化合物層の破壊よってき裂が生成し,このき裂の進展によって疲労破壊が生じると考えられる。また,破壊の起点が明瞭でないことから,き裂は比較的短時間の間に切欠底の全周にわたって伝播し,環状のき裂になるものと推測される。以下では,このように生成したき裂が進展するか否かに関して,Murakamiら12)が示した切欠底に円周き裂を持つ丸棒のき裂先端での応力拡大係数を基に破壊力学的な検証を試みる。Murakamiらによれば,切欠底の半径ρと生成したき裂の長さcとの比c/ρが十分小さい場合には,切欠底に生成したき裂先端でのモードIについての応力拡大係数KIは(1)式で表現される。

| (1) |

ここで,αは切欠底の応力集中係数,σ0は切欠底断面における公称応力,cは切欠底から発生したき裂長さである。

この式から,R=0のき裂先端での応力拡大係数範囲ΔKは(2)式で表される。

| (2) |

ここで,σaは公称応力で表した応力振幅である。

(2)式を用いて応力比R=0における実験結果を基に,ε相が破壊して生成したき裂先端での応力拡大係数範囲を算出する。cの値にε相の厚さとして10

μm,σaにεFANの疲労限度である190

MPa,αに2.54を代入すると

次に,同様の手順により,R=−1の疲労試験についてもε相の破壊より生成したき裂先端でのΔKを計算する。この場合,圧縮応力の負荷時はき裂の進展に寄与しないと考えて (2)式は(3)式に変形される。

| (3) |

これにσaとして,図5(b)より360 MPaとすると,

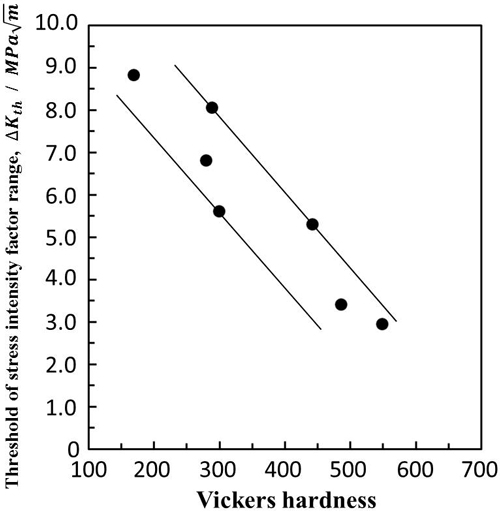

これらのΔK値を有するき裂が進展するか否かの判断基準となる窒素拡散層における下限界応力拡大係数範囲ΔKthの報告例はないので,鉄鋼材料の疲労き裂進展抵抗データ集13)から次のように見積もった。データ集より焼入焼戻し処理した機械構造用鋼について,応力比R=0におけるΔKthの値を読み取り,ビッカース硬さとの関係を整理した。硬さが明記されていないデータについては降伏応力からHV=0.306・(σ0.2[MPa]+110)の関係式14)によりビッカース硬さに換算した。両者の関係をFig.11に示す。拡散層の化合物層直下における硬さはFig.4より550~600 HV程度であるので,Fig.11よりΔKthは

| (4) |

Relationship between ΔKth and Vickers hardness13).

ここで,ΔKRおよびΔKR=0はそれぞれ応力比がRおよび0の時の応力拡大係数範囲である16,17)。

また,圧縮残留応力を考慮に入れた応力比Rは(5)式のように表される。

| (5) |

ここで,σResは残留応力,σminおよびσmaxは公称応力で表した最小応力と最大応力である。

σResについてはFig.5に示した円盤状試験片の応力分布が切欠底にも作用していると仮定し,化合物層直下の圧縮残留応力を−200

MPaとすると,R=0における実際の応力比はR=−0.26となる。これより(4)式を用いてΔKthを補正すると

Table 3およびTable 4に,以上の手順で計算したΔKと化合物層直下の圧縮残留応力を考慮して補正したΔKthの値をそれぞれ示した。これらの結果から,R=0の疲労試験については,ΔKがΔKthを上回っているために,ε相の破壊によって生成したき裂が進展すると考えて矛盾はない。R=−1の疲労試験については,ΔKとΔKthがほぼ同水準となっているが,本研究のような非常に短いき裂のΔKthは,疲労き裂進展抵抗データ集にあるような長いき裂に対して求められたΔKthよりも小さな値になることが知られている18)。したがって,実際の切欠底でのΔKthはさらに小さな値になっていると考えてよく,生成したき裂が進展する条件を満たしているものと考えらえる。

| Symbol | Nominal Stress Ratio | True Stress Ratio*1 | Crack length [μm] | Nominal Fatigue Limit σa [MPa] | ΔK

[MPa |

|---|---|---|---|---|---|

| εFAN | 0 | –0.26 | 10 | 190 | 6.1 |

| –1 | –1.56 | 360 | 5.7 | ||

| γ’FAN | 0 | –0.26 | 310 | 9.9 | |

| –1 | –1.56 | 480 | 7.7 |

*1 Corrected by the Lucas equation taking into account residual stress in nitrogen diffusion layer.

| Stress Ratio | ΔKth

[MPa |

|---|---|

| 0 | 3.0 |

| – 0.26 | 3.5 |

| – 1 | 4.9 |

| – 1.56 | 5.8 |

一方,表面化合物層がγ’相主体の場合には,ε相と比較して破壊応力が高いために疲労限度が高い値になったと推測される。また,Fig.8およびFig.10に示したように,破断面の外周部に脆性破面が明瞭に観察されるのは,化合物層の破壊と同時にき裂が拡散層内部にまで瞬時に進展するためである。そこで,γ’FANについても化合物層が破壊し環状き裂が生成した場合のき裂先端における応力拡大係数を算出し基材の破壊靭性値と比較する。応力比がR=0について(1)式よりき裂先端での応力拡大係数を求めると,疲労限度における切欠底での最大応力値を620

MPa,αを2.54,cをγ’相の厚さ10

μmとして

Relationship between KIC and Vickers hardness of martensite steel19).

Table 3に,γ’FANについてもεFANと同様にき裂先端での応力拡大係数範囲ΔK値を記載してある。これらの値はTable 4に示したΔKthの補正値より大きいことから,化合物層がγ’相主体の場合にも化合物層の破壊によって生成するき裂は停留することなく疲労き裂として進展すると言える。

窒化ポテンシャル制御により表面化合物層の結晶構造を制御したSCM435鋼の疲労強度特性に及ぼす表面化合物層の結晶構造の影響について以下の知見を得た。

1)化合物層の結晶構造がγ’相主体であれ,ε相主体であれ,化合物層を有する試験片の破断までの繰返し数(Nf)は,特定の応力振幅値を下回ると,104回台から106回台以上へと格段に向上し,折れ線形状のS-N線図となることが判明した。また,γ’相を主体とする試験片の疲労限度はε 相主体の試験片と比較して格段に高い値を示した。このことから窒化材の疲労強度は表面の化合物層の破壊強度に依存すると考えられた。

2)破面観察の結果,疲労き裂は切欠底の表面から発生したと判断されたが,き裂の起点は明瞭ではなく破断面の外周部は一様に脆性的な形態を示していた。特にγ’相を主体とする試験片では,破面外周部が粒界破壊を伴う脆性的な破面形態を示した。このことから,疲労き裂は化合物層の破壊によって発生し,これが極めて短時間に破断面の外周部を脆性的に伝播した後,疲労き裂として進展すると考えられた。

3)上記の推測に基づいて,破壊力学的な検討を加えた結果,化合物層がε相主体であってもγ’相主体であっても,それぞれの破壊応力において表面からき裂が生成し,このき裂先端における応力拡大係数範囲は窒素拡散層の下限応力拡大係数範囲ΔKthを上回っているために,停留することなく進展すると考えて矛盾はなかった。また,化合物層がγ’相主体の場合には,ε相と比較して破壊応力が高く,化合物層の破壊よって生成するき裂先端での応力拡大係数は窒素拡散層の破壊靭性値KICを上回るために,き裂は瞬時に内部まで進展するものと考えられた。

本研究は,国立大学法人横浜国立大学が推進する「グリーンマテリアルイノベーション(GMI)研究拠点」の活動の一環である「表面硬化部材の疲労損傷研究部会」と連携して実施されたものである。貴重なご助言を頂きました大学院工学研究院の梅澤 修教授,高橋宏治教授に心より感謝いたします。