2019 年 105 巻 1 号 p. 86-95

2019 年 105 巻 1 号 p. 86-95

For the further improvement of the press formability of steel sheets, it is important to clarify the relationship between macro mechanical properties and microstructure under multi-axial deformation state. The objective of this work is to develop the experimental system of in-situ observation and analysis for biaxial tensile deformation using electron back scatter diffraction patterns (EBSD) with scanning electron microscope (SEM). The appropriate shape of cruciform specimen for the system was examined first by using finite element analysis, and the biaxial tensile test system in vacuum SEM chamber was developed. In-situ observation of microstructure during equibiaxial tensile deformation was then conducted using the developed system and the proposed cruciform specimen. The material used in this study was an interstitial-free steel. It was validated by the comparison with the results obtained by the Marciniak type macro test that the developed system realized equibiaxial tensile deformation. Finally, some information obtained from SEM and EBSD analysis was illustrated. It was found for example that the grains with {001} plane orientations deformed easily and might cause the surface roughness.

軽量化と衝突安全性向上の両立のため,高強度鋼板の自動車部品への適用が加速している。自動車の性能向上やユーザーの嗜好変化に対応したデザイン設計の観点から,自動車部品形状は複雑化する傾向にある。そのため,高強度,かつ高成形性も備えた自動車用鋼板が求められている1)。

一般に,鋼板の成形性は単軸引張試験で得られるマクロな材料特性値により評価される。深絞りや張出しなどのプレス成形性は,r値とn値,または伸びという材料特性をそれぞれ向上させることによって改善される傾向がある2,3)。一方,このようなマクロな材料特性は,鋼板のミクロ組織構造の影響を大きく受ける。r値は鋼板の表面に垂直な{111}面を持つ結晶方位が多いほど改善する4–6)。n値は結晶粒径7)および化学成分8)による影響が大きい。そのため,X線回析9–11),走査型電子顕微鏡(SEM:Scanning Electron Microscope)12–14),EBSD(Electron Back-Scatter Diffraction pattern)法15–17)によるミクロ組織構造の観察・分析が行われ,高強度と高成形性を両立する鋼板開発に活用されている。

近年,金属組織観察および分析技術は大きく進歩し,引張試験のその場観察18)により,機械的性質に及ぼすミクロ組織構造の影響19–22)が,より直接的に調査できるようになってきている。Tschoppら19)は単軸引張のその場SEM観察により,ニッケル超合金の多結晶材料を用い,ミクロ組織における単軸引張中の局所ひずみの発達挙動を観察し,EBSDにより局所ひずみが発生している箇所の結晶方位の分析も行った。局所的なひずみの発生と結晶粒のSchmid Factorが相関し,結晶粒界付近の局所ひずみが大きいことを報告している19)。他にも,鉄の単結晶を用い単軸引張および圧縮変形のその場SEMおよび原子間力顕微鏡を用いて変形中のすべり系活動についての報告がある20)。塑性変形中のすべり線の発達と結晶方位の回転を分析し,鉄の{110}面のすべり系が有効な場合にすべり線が長く,直線になる傾向があり,一方,{112}面のすべり系が有効な場合にすべり線が曲線または波形になる傾向が観察されている20)。さらに,活動すべり系と加工硬化挙動の関係についても調査がなされている20)。

このように材料のマクロな機械的特性はミクロ組織構造の影響を強く受け,塑性変形時のミクロ組織変化のその場観察手法は,マクロな機械特性とミクロ組織の関係を明確化にするための効果的な手段であるといえる。

実際の成形プロセスにおいては,材料は多軸変形状態にある。一方,従来のその場観察手法の報告は単軸変形状態に限られている。さらに高いプレス成形性と高強度を兼ね備える鋼板の材料設計指針を得るためには,実際のプレス成形で生じている2軸引張状態に基づき,マクロな変形挙動に対するミクロ組織構造の影響を明らかにすることが不可欠であると考える。しかしながら,2軸引張試験でのその場SEMおよびEBSD分析に関して報告されている研究は今のところない。

2軸引張でのマクロな塑性変形挙動を調査するための研究が多くなされてきた23–43)。例えば,Kuwabaraら25,26)は十字形試験片を使用した2軸引張システムを開発し,種々のr値を持つ鋼板を用いて等塑性仕事面の形状と塑性変形に伴うその変化を明らかにした。その中で,彼らは,極低炭素(IF:Interstitial Free)鋼の加工硬化のメカニズムに関し,材料のミクロ組織の影響についても言及している。Kuroda and Ikawa27)は,アルミ合板板のマクロな機械的性質に対するミクロ組織の影響を調査した。彼らは結晶塑性解析を用いて,面内異方性が小さく,伸びが大きい最適な組織を調査している。2軸引張状態での機械的性質に対するミクロ組織の影響は,数値解析を用いた検討27,28)が多い。それに対し,実験的に2軸引張においてミクロ組織変化と材料特性の関係を調査した研究は非常に少ない。

2軸引張でのミクロ組織の変化を連続観察し,直接分析できるようになれば,ミクロ組織変化と材料特性の関係の理解が飛躍的に進み,さらに高性能な材料開発につながることが期待される。そこで,本研究では,2軸引張でのその場観察システムを開発する。従来報告されているSEMの真空チャンバー内での単軸引張試験システムの考え方を2軸引張に拡張する。マクロな2軸引張試験機と十字形試験片を小型化し,SEMの真空チャンバー内での試験方法を開発する。しかしながら,単に従来の十字形試験片25,26,29–36)を最小化するだけでは,プレス成形相当の大きな2軸引張塑性ひずみを得ることは難しい。2軸引張変形のその場SEMおよびEBSD分析に適した十字型試験片を開発する必要がある。

本研究ではまず,有限要素解析(FEA:Finite Element Analysis)を用いて,等2軸引張条件における,本試験システム用の十字形試験片の最適形状を設計する。つぎに,シミュレーションから得られた最適な試験片を実際に製作し,開発した試験システムを用いて2軸引張のその場SEMおよびEBSD観察を実施する。さらに,SEMおよびEBSD分析による2軸引張試験のその場観察の結果の妥当性を検証し,ミクロ組織における塑性変形に及ぼす結晶方位の影響について考察する。

2軸引張のSEM/EBSDによるその場観察を行うためには,観察する中心部において均一な2軸引張変形が実現できる小型十字形試験片が必要である。また,試験片の中心で得られる2軸引張の塑性ひずみが可能な限り大きいことが望ましい。十字形試験片の中心で均一な変形を実現するため,一般的な従来の十字形試験片には腕部に平行なスリットを有しているものが多い25,31,34)。これらの十字形試験片を単純に小型化した場合,放電のワイヤー加工径の大きさの制限があり,小型試験片の腕の幅に応じた幅の狭いスリットを実現できない。幅の広いスリットをそのまま採用した場合,スリット端へのひずみの局所化が問題となる。

そこで,最適な十字形試験片形状を,有限要素法を活用して探索することにした。ソリッド要素を用いた静的陰解法の有限要素解析ソフトDEFORM-3DTM v10.2で解析を行った。

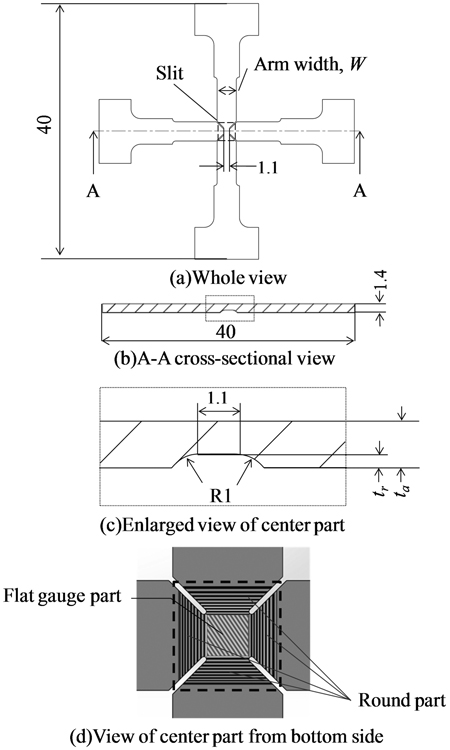

Fig.1に数値シミュレーションで検討した十字形試験片の形状および設計パラメータを示す。試験片の外寸は,真空チャンバー内の2軸引張試験装置のつかみ部の形状と,SEMによる観察視野を考慮して決定した。試験片の全長は40 mmである。試験片腕部の付け根の部分へのひずみ集中と板厚減少を抑制するために,従来の試験片25,31,34)とは対照的に,引張方向に対して45°の方向に4個のスリットを配置した。それらスリットの幅は0.15 mmである。中心のゲージ部の大きさは,後述する引張試験システムの荷重容量から1.1 mm四方とした。試験片の腕部の厚さは,母材をSEM/EBSD分析用に研磨・エッチングした後の厚さで1.4 mmとした。試験片の腕の幅Wは,中心部のゲージ部の大きさとスリットの長さから寸法が決まり,1.3~6.0 mmである。

Shape and geometries of cruciform specimen (in mm).

観察部に大きな塑性ひずみを得るため,中心部の板厚を減少させた試験片35,36)が報告されている。これら報告を参考に,中心の減厚形状を設計した(Fig.1(c),(d))。SEM/EBSD分析を前提とし,試験片の裏側は凹状になっているが,表側は観察部であるため平らな形状とした。試験片の減厚部と腕部の間のつなぎの部分の曲率半径は1 mmである。このタイプの四角形状の減厚パターンをパターンRとして以降表記する。減厚率は,減厚部の厚さtrと腕部の厚さta(1.4 mm)との比率として以降定義する。

Fig.2に十字形試験片の中心部の有限要素モデルを示す。モデルは約250,000の4面体要素で構成されている。計算時間の短縮のために,試験片の腕部近傍のメッシュサイズは,変形領域と考えられる試験片中心部の2.5倍の大きさなっている。中心部のメッシュサイズは,想定される試験片の結晶粒径(約10~20 μm)程度となるように作成した。数値計算における座標の原点は試験片の上面中心に設定した。x座標,y座標,z座標はそれぞれ圧延直角方向(TD:Transverse Direction),圧延方向(RD:Rolling Direction),板厚方向(ND:Normal Direction)である。スリットの長さLslitは腕の端部からスリットの端部までの長さと定義した。

Finite-element model.

数値シミュレーションにおいて,腕部の端部の各節点に強制変位を与え試験片の中心の変形を解析した。x方向とy方向に与える変位δxおよびδyは,等2軸引張変形となるよう等しく設定した。

後述する実験で使用するIF鋼板の単軸引張試験から得られる材料特性を,数値解析シミュレーションに用いた。ヤング率:E=208 GPa,ポアソン比:ν=0.3とし,流動応力:σ=577(0.0064+εp)0.25 MPaとした。ここで,εpは塑性ひずみである。

解析は等方硬化則を仮定した。スリット端部の相当塑性ひずみが,実測した単軸引張での破断限界ひずみεlimit=1.1の値に達した時に破断すると仮定した。

中心部で大きな塑性ひずみが実現できる最適な試験片形状を調べるため,Table 1に示す種々のスリットの長さLslitと減厚率tr/taを持つ,6種類の試験片を用いて解析した。

| Type of specimen | Slit length, Lslit [mm] | Reduction ratio, tr/ta [%] | Reduction pattern |

|---|---|---|---|

| A | 0.10 | 0 | – |

| B | 1.6 | 0 | – |

| C | 2.3 | 0 | – |

| D | 3.7 | 0 | – |

| E | 1.6 | 29 | R |

| F | 1.6 | 50 | R |

試験片中心部分の変形に及ぼすスリット長さの影響は,試験片形状A,B,C,およびDを使用して調査した。Fig.3に変位量δx=δy=0.16 mmでの,形状A(Lslit=0.1 mm)およびB(Lslit=1.6 mm)の上面の相当塑性ひずみ分布を示す。形状Aの場合,塑性ひずみは腕部の根元と切り込みの端部近傍に局所的に集中しており,中心部では小さい。それに対し,形状Bではひずみがより均等に分布し,中心部が比較的大きくなる傾向である。

Distribution of equivalent strain at displacement of 0.16 mm.

Fig.4に上面の中心部での最大の相当塑性ひずみεeq,maxに対するスリット長さの影響を示す。εeq,maxは,スリットの端部が,限界ひずみεlimitである1.1に達する解析ステップの1ステップ前のストロークで計算した,原点(試験片中心)での相当塑性ひずみである。与える変位量δxおよびδyは,試験片形状Aでは0.80 mm,形状Bでは0.21 mm,形状Cでは0.20 mm,形状Dでは0.19 mmであった。εeq,maxは,Lslit=1.6 mmおよび2.3 mm(形状BおよびC)で,Lslit=0.1 mmおよび3.7 mm(形状AおよびD)の場合より長くなる。スリットが長くなるに伴い,平らなゲージ部の面積が小さくなり,試験片中心部で実現される塑性ひずみは比較的大きくなる傾向である。Lslit=3.7 mmの場合においては,スリット端へのひずみ集中が変形の初期段階からみられる傾向であったため,εeq,maxが低下したと推定される。

Effect of slit length on maximum equivalent strain at center of specimen.

Fig.5に試験片形状Bのx軸(y=0)に沿った断面における,εxおよびεyの分布の変位量増加に伴う変化を示す。両方向のひずみは変位量の増加に伴い増加するが,その場観察を実施予定である少なくともx=−0.10~0.10 mmの中心範囲では,変位量が0.20 mm以上の場合でも,ひずみ分布が十分に均一であることが確認される。また,y軸に沿った断面,およびx軸またはy軸に対して45°の方向に沿った断面におけるひずみ分布においても,同様に塑性ひずみ分布が十分に均一である結果が得られた。

Strain distributions along x-axis for type B.

Fig.6に変位量が0.16 mmの条件において,各スリット長さの条件について,x軸に沿ったひずみ比β(=εy/εx)の分布を示す。ひずみ比の変動はLslit=1.6 mmで最小となり,観察部分である0~0.1 mmの中心範囲でほぼ一定で,等2軸引張相当のひずみ比1.0が得られることが分かる。

Effect of slit length on distribution of strain ratio at displacement of 0.16 mm.

以上の解析結果から,最も均一な等2軸引張状態が得られるのは試験片のLslit=1.6 mmのときであることが分かる。

2・2・2 減厚量の影響前述の結果は減厚が無い試験片の計算結果であった。観察領域で実現できる塑性ひずみ量の大きさに対する試験片の減厚による影響を調査するため,3種類の減厚率0%(形状B),29%(形状E),50%(形状F)について計算を行った。スリットの長さLslitは前述の結果から1.6 mmとした。

Fig.7に中心の相当塑性ひずみに対する減厚量の影響について示す。減厚0%(形状B)の場合に比べて,減厚有りの場合は,中心の相当塑性ひずみが大きくなることがわかる。中心部に付与されるひずみは,減厚率が30%の時に極大となり,減厚率が50%に達すると,中心部の相当塑性ひずみが若干小さくなる傾向が見られる。これは,減厚量が大きくなると試験片裏側のスリット先端の変形拘束が大きくなり,スリット端への応力集中が大きくなるためであると推測される。試験片の取り扱いの観点からも減厚量は,可能な限り小さいほうが望ましい。以上から,今回の比較の中では減厚量は30%程度が最適であると考えられる。

Effect of reduction ratio on maximum equivalent strain at center of specimen.

前述の解析結果で,等2軸引張状態での最も均一かつ大きな塑性ひずみが実現できるのは,Table 1に示す6種類の試験片の中で切り込みの長さが1.6 mm,減厚率29%の試験片,つまり形状Eであることが明らかになった。しかしながら,上に示した計算結果はその場観察が行われる上面における結果であり,板厚方向の変形の均一性については検証できていない。そのため,ここでは板厚方向全体の変形状態を分析する。

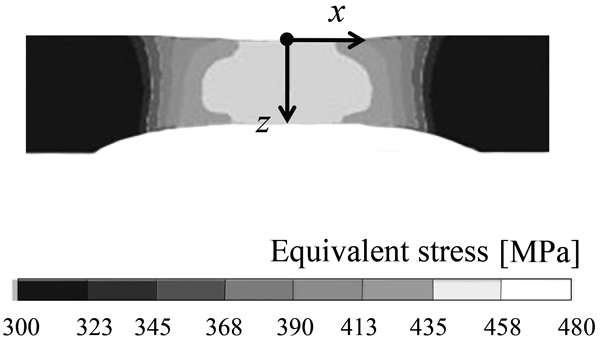

Fig.8に形状Eの試験片,y=0でのx-z断面における相当応力の分布を示す。試験片の厚さ方向で,応力が均等でないことが確認できる。これまで評価してきた上面(観察面)の応力は,下面よりも小さい。このような不均一な応力分布は,この減厚パターンRの形状によって発生すると推定される。片側のみを減厚している形状であるため,引張変形を付与した時に曲げ変形が生じることにより,結果としてひずみは上面よりも下面で大きくなると考えられる。

Distribution of equivalent stress in x-z cross-section at y=0 at displacement of 0.16 mm for type E.

そこで,曲げ変形の発生を防止するという観点で,別の減厚パターンXを提案する。Fig.9に新しく提案する減厚パターンを示す。減厚形状をX字状にすることで,曲げモーメントの発生方向を引張軸から45°傾け,引張軸方向には極力曲げモーメントを発生させないようにした。ゲージ部長さは1.1 mmで,これは減厚パターンR(Fig.1)の場合と同様である。これまでの検討で,最適であったスリット長さが1.6 mm,減厚率が29%の条件で,減厚パターンXの場合の相当応力分布をFig.10に示す。また,Fig.11に減厚パターンRおよびXに対するz軸に沿った相当応力分布を示す。上面と下面の応力の差は,減厚パターンRの場合よりも減厚パターンXの場合のほうがはるかに小さく,減厚パターンXにおいては板厚方向の均一変形が推定される。

Schematic view of reduction pattern X from bottom side.

Distribution of equivalent stress in x-z cross-section at y=0 at displacement of 0.16 mm in case of reduction pattern X.

Distributions of equivalent stress along z-axis for reduction patterns R and X.

Fig.12に減厚パターンRおよびXに対して得られた最大の相当塑性ひずみεeq,maxを示す。パターンXの場合,上面と下面のひずみはほぼ均一となることが確認できる。また,その上面のひずみはパターンRよりもパターンXの方が大きいことが分かる。その場観察において,ミクロ組織構造の変形観察は上面から行われるため,観察部のひずみをより大きくできるということも重要な改善点である。

Maximum equivalent strains on both sides of specimen.

最後に,観察面内(xおよびy方向)の変形の均一性が,パターンXにおいても得られることを検証する。試験片の上面と下面のx軸に沿ったひずみの分布εxおよびεyをFig.13に示す。その場観察が行う領域(赤枠部)で,塑性ひずみが均一に分布することが確認される。y軸に沿ったひずみの分布でも,同様の結果が得られた。また,中心部の観察領域でのひずみ比は約1.0であり,等2軸引張変形が実現できていることが確認できる。

Strain distributions on both surfaces along x-axis at displacement of 0.16 mm.

2軸引張のその場SEM/EBSD観察のための実験装置を新たに開発し,前述の解析結果に基づいて,試験片形状を製作し,2軸引張のその場観察実験を行った。

本研究で開発した実験装置をFig.14に示す。装置の寸法は,電界放出型(FE:Field Emission)-SEMの真空チャンバー内の空間制約により,奥行きが166 mm,幅が140 mm,高さが42 mmとなるように設計した。2つのサーボモーターにより2軸引張を実現した。従来のマクロな2軸引張試験の場合,2方向の動きを同期させるためにパンタグラフ機構が用いられる25)。しかしながら,真空チャンバー内の空間が制約されており本システムには採用できない。そこで,2つのサーボモーターによりxおよびy方向のクロスヘッド動作を別々に与え,それらクロスヘッド変位をソフトウェアにより同期制御した。各クロスヘッド変位の測定は,クロスヘッドの裏面のステップゲージを用いて検出した。各方向の最大負荷能力は1 kNである。クロスヘッド速度は,0.50~50 μmの範囲で0.50 μm/sピッチで調整,制御することができる。

Biaxial tensile test system in vacuum chamber of SEM. (Online version in color.)

その場SEM/EBSD観察で使用する設備レイアウト図をFig.15に示す。2軸引張試験システムはコンピューターPC1により制御される。ソフトウェアによる制御で,2つの引張方向それぞれにあらかじめ設定した変位を与え,試験システムに内蔵されたギアによりクロスヘッド変位を機械的に保持する。その状態で,2軸引張中のその場SEM-EBSD分析を実施する。クロスヘッドの保持状態のクロスヘッド変位の戻りは,2つの引張方向いずれも1 μm以下であった。一般に,EBSD分析17)は,試料を70°傾けた状態で行われる。しかし,本観察条件では,真空チャンバー内の寸法制限から,実現可能な傾斜角として58°を採用した。EBSD分析のためにPC2を使用し,結晶方位データの収集にはOIM Collection v6.1を用いた。SEM観察およびEBSD分析は,十字形試験片の中心部200 μm四方で,500倍の拡大倍率で実施した。EBSD分析の測定ピッチは1.0 μmとした。FE-SEMの電子ビームの制御と画像の取得にはPC3を使用した。試験中の試験片の塑性ひずみは,クロスヘッド変位と数値解析の相当塑性ひずみの関係から算出した。この手法で算出した塑性ひずみと,観察部における結晶粒の変形前後の三重点の変化から計算した実際の塑性ひずみが一致していることを確認している。また,板厚ひずみは体積不変を仮定して計算した。

Data measurement setup of biaxial tensile test system for SEM-EBSD analysis.

本研究で使用した試験材の機械特性をTable 2に示す。フェライト単相鋼である板厚1.6 mmのIF鋼板を用いた。RD方向に取得したJIS5号試験片を用い,3.0 mm/minのクロスヘッド速度の単軸引張試験で機械的特性を取得した。試験片のゲージ部の長さおよび幅はそれぞれ50 mm,25 mmである。

| YP* [MPa] | TS* [MPa] | u-EL* [%] | EL* [%] | r-value** | Average r-value | ||

|---|---|---|---|---|---|---|---|

| 0° | 45° | 90° | |||||

| 150 | 286 | 29 | 54 | 1.7 | 1.5 | 2.1 | 1.7 |

* Measured in rolling (0°) direction

** Measured at uniaxial plastic strain εp=0.15

ワイヤー放電加工機により,板材から前節で設計した十字形試験片を作成した。RD方向を直交する2つの引張方向の一方となるように切断加工した後,前節で検討した最適な寸法となるように試験片を加工した。つまり,スリット長さ1.6 mm,試験片の腕の幅3.0 mm,減厚量tr=0.4 mmとした(Fig.1およびFig.9を参照)。減厚領域は,X形とし,放電加工により加工した。試験片の観察側をバフ研磨したのち,SEM-EBSD分析のために電解研磨を行い,試験片の腕部の厚さを1.4 mm(=ta)とし,上面は減厚率が29%となるように調整した。実際に制作した十字形試験片の上面および下面からの写真をFig.16に示す。

Photos of specimen for biaxial tensile test.

2軸引張のその場観察実験は,各方向へ2.5 μm/sのクロスヘッド速度で行った。

3・2 実験結果および考察3・2・1 開発試験システムでの等2軸変形の検証開発した試験システムで等2軸変形が実現されるかどうかを確認するため,Marciniak法による等2軸引張試験37)(以下,マクロスケールの等2軸引張試験)によって,同じ試験材を用いて得られた結果と本試験システムで得られた結果を比較した。マクロスケールの等2軸引張試験は,直径が100 mmの円筒パンチと辺長が200 mmの長方形の試験片,および駆動板を使用して行った。試験のパンチストローク速度は5.0 mm/minとした。試験は0.10,0.15,0.20,0.25の相当塑性ひずみが試験片の中央に付与された時点でそれぞれ終了し,ビッカース硬度を測定した。

マクロスケールの等2軸引張試験で成形した試験片を用いてX線回折(XRD:X-Ray Diffraction)により集合組織を測定した。方位分布関数(ODF:Orientation Distribution Function)を,直交異方性条件を仮定し計算した。なお,本論文の結晶方位はBungeのオイラー角の表記法(ϕ1,Φ,ϕ2)44)を使用して表現する。一方,本開発システム(以下,ミクロスケールの等2軸引張試験)を用いて取得したミクロ組織のEBSD分析結果を用いて,同様にODFを計算した。

一般的に,IF鋼のODFϕ2=45°断面における最大強度は,{111}面を示す位置において確認される。この{111}の集合組織は,多いほどr値が大きくなることが報告されており4),プレス成形における絞り成形性を高めるための重要な集合組織である。

Fig.17にミクロスケールとマクロスケールの等2軸引張試験を比較し,相当塑性ひずみεeqによる{111}集合組織の最大強度の変化を示す。同じ試料を用い,単軸引張のその場EBSD分析試験で測定された結果も参考のために同図に示す。単軸引張状態の場合とは対照的に,{111}集合組織の最大強度は,ミクロおよびマクロな等2軸引張試験の両方で,相当塑性ひずみの増加に伴いより増加する傾向である。2つの等2軸試験の結果は定量的によく合致している。圧縮変形において,結晶方位の安定方向は荷重方向の{111}および{001}であり,引張変形では{110}である45)。RDおよびTD方向の2軸引張の場合,変形状態はND方向の圧縮と力学的に同じである。そのため,等2軸引張のFig.17の結果においては,ND{111}集合組織が発達していると考えられ,従来報告と一致している。

Comparison between micro biaxial test and Marciniak type test on maximum intensity of crystal orientation {111} planes in ODF (ϕ2=45°).

Fig.18にミクロスケールとマクロスケールのそれぞれの試験における,ビッカース硬度変化と相当ひずみの関係を示す。硬度は試験片の中心部において,TD-NDの断面,上面から1/4の厚さの箇所で測定した。ビッカース硬度においても2つの試験の間でかなり良好な合致が確認でき,2つの試験で与えられた加工硬化量がほぼ同じであることを示唆している。

Comparison of Vickers hardness between micro biaxial test and Marciniak type test.

これら実験結果の比較から,本研究で開発されたミクロスケールの等2軸引張試験システムで等2軸変形が実現できていることが確認された。

3・2・2 表面荒れ増大のその場観察と等2軸引張によるミクロ組織変化の分析つぎに,本研究で開発したSEM-EBSD分析を使用した等2軸引張でのその場観察から得られた特徴的な結果について述べる。

Fig.19に試験中の材料表面の2次電子像の変化を示す。本結果は,EBSDによる結晶方位測定の為,58°傾斜した状態で撮影しており,y軸方向に縮小されている。2次電子像の濃淡が発達し,表面荒れが等2軸変形の進行に伴い増大し,凹部と想定される部分の形状は結晶粒に近い形状をしていることが観察される。また,すべり線が1方向ではなく,様々な方向のものが確認される。顕著なすべり線は,凹部で観察された。顕著な凹部の1つをFig.19に丸で囲んで示す。2軸引張の連続的なSEM観察により,特定の結晶粒が優先的に変形し,凹部になることがわかる。これは結晶粒間の変形抵抗の差に起因すると考えられる。張出し性37–40)が表面荒れの影響を強く受けることはよく知られている41–43)。そのため表面荒れ発達のメカニズムを明確化することは,材料の高機能化に大きく貢献すると考えられる。

SEM images during biaxial tensile test.

Fig.20に等2軸引張中のミクロ組織変化についてEBSDを用い分析した結果を示す。この図では3種類のマップを採用した。結晶方位分布を示すために,ND方向の逆極点図(IPF)マップを,結晶粒の変形の程度を示すため,結晶粒内平均方位差(GAM)マップを,相対的な結晶粒の変形抵抗を示すため,Taylor factorマップをそれぞれ使用した。通常のTaylor factor46)では巨視的な降伏応力が用いられるのに対して,EBSD分析におけるTaylor factor47)では均一な変形を仮定して近似的に計算される各測定点の結晶方位の降伏応力が用いられている48)。本研究では,体心立方構造の主なすべり系として24個の滑り系を考慮し,それらすべり系の臨界分解せん断応力が一定とし,一様な等2軸引張の多軸変形を仮定してEBSD分析での200 μm四方(201×201=40401点)の観察点それぞれで計算した。Taylor factorは,変形抵抗を相対的に示す指標であり,この値が低いほど変形抵抗が低く変形が容易な領域であることを示している。

IPF, GAM and Taylor factors in OIM during biaxial tensile test.

単軸引張試験のその場観察の報告19)と同様に,IPFマップから,変形の進展に伴って徐々に結晶方位が変化すること,結晶方位の変動は結晶粒界近傍で比較的大きいことがわかる。また,{111}面方位の付近の結晶粒の結晶方位は変形の進展に伴い,{111}面方位へ回転する傾向がある。この結果はFig.17によく対応している。GAMの値は結晶粒の変形の進展に伴って増加し,GAM値の増加とIPFマップ内の結晶方位の変化が対応している。また,IPFマップの{001}および{101}方位付近結晶粒のGAM値が増加する傾向が見られる。IPFマップとTaylor factorマップとの比較から,{001}面方位を持つ粒子のTaylor factorが比較的低いことがわかる。そのため,{001}方位を持つ粒子は等2軸引張状態で容易に変形することが推定される。その結果,{001}方位はFig.19に示すように変形の進展に伴って凹部になると考えられる。このようなミクロな不均一な変形により表面荒れが生じると考えられる。

本研究では,SEMを利用したEBSD分析を用いて,等2軸引張変形時のミクロ組織変化のその場観察および分析を行う実験システムを開発した。

まず,等2軸引張状態を想定し,本試験システムのための十字形試験片の最適な形状を有限要素解析により設計した。試験片の中心部にある平らなゲージ部を1.1 mmに,アーム厚さを1.4 mmに設定し解析を実施した。数値解析から,スリット長さが1.6 mmの試験片に対し,ゲージ部の減厚0.4 mm(減厚率29%)で,X字状の減厚形状を加工することにより,観察部において相当塑性ひずみで約0.2という,均一かつ十分に大きいひずみが実現できる結果が得られた。

つぎに,真空SEMチャンバー内の2軸引張試験システムを実際に開発・製作した。そして,開発した試験システムと提案する十字形試験片を使用し,等2軸引張変形時のミクロ組織変化のその場観察を実施した。等2軸引張変形の実現検証は,本試験システムとマクロなMarciniak法の2軸引張試験から得られた結果を比較することにより実施し,確認した。

最後に,得られた等2軸引張のその場SEM観察およびEBSD分析の特徴的な結果を示した。等2軸引張変形時の表面荒れの発生は,特定の結晶方位を持つ粒子の変形に関係していることが明らかになった。

本研究で開発した試験システムが,高強度と高成形性を備えた薄鋼板を実現するための,材料ミクロ組織の設計指針を得るための有益な手段となれば幸いである。