2019 Volume 105 Issue 1 Pages 10-19

2019 Volume 105 Issue 1 Pages 10-19

Experimental and numerical investigations were carried out to understand cavity formation on a water and a low-melting-point metal bath induced by gas blowing from a top lance set in the near field of the bath surface. A cavity formation behavior was classified by the critical gas velocity of the droplet formation. The depth of the cavity formed in the near field of the gas jet was reasonably predicted by numerical simulation. An empirical equation was newly proposed for the cavity depth as a function of a modified Froude number.

転炉における鉄鋼精錬プロセスでは,脱炭等のため上吹きランスから高流量の酸素ジェットを鋼浴表面に吹き付けている。この強い酸素ジェットにより,鋼浴表面には窪みができるとともに,浴面は激しく遥動し,スピッティングやスプラッシュ等が発生する。この浴面遥動によって生成される液滴群は,ダストとなってメタルの損失をもたらすだけではなく,上吹きランスや炉壁等に付着して多くの不都合につながることから,その生成および飛散挙動の解明が望まれている1–21)。

一般的に,上吹きランスが浴表面に近いほど浴面揺動は激しくなり,液滴飛散量が多くなるだけではなく,上吹きランスへの地金の付着量も多くなり操業上好ましくない。そのため,実操業では上吹きランス下端から浴表面までの距離hnをランスの内径dniで除した値はおよそ10以上の範囲に設定されている16)。すなわち,このような設置位置によって浴表面の攪拌力は弱くなり,大きなエネルギー損失が生じることになる。よって,何らかの方法で窪みの形成に起因する浴表面の揺動と液滴飛散を抑えることができれば,上吹きランスを浴表面に近い位置に設置して効率の良い操業が可能となる。

これまで,上吹きランスからのガス吹き付けによる窪み形成と浴表面の揺動については,上記操業条件を参考にして,ランス下端から浴表面までの距離とランス内径との比が10以上の範囲で多くのモデル実験が行われてきた。このようなランス位置が高い場合の窪み深さhjは,後述の運動量数Mmで整理できることが分かっている10)。この区間(Far field)では,噴流の中心軸上の速度がほぼランス出口からの距離xに反比例して減少し,噴流幅はxに比例して大きくなる。ところが,ランス近傍ではこの関係式は成立せず,運動量数の関数として提案されている従来の実験式は適用できない。本研究では,上吹きランスによる強攪拌を得るため,エネルギー損失が比較的小さい領域であるhn/dniが10よりも十分小さい場合(Near field)に着目し,ランス出口における噴流の特性量ではなく,浴表面における特性量に着目して,窪み形成と浴表面の揺動,ならびに液滴の発生について,モデル実験と数値計算の両面から解明を行うことを試みた。

転炉内の浴内流動場の現象は,溶鋼と水の動粘度がほぼ等しいことを利用して水モデル実験により評価されることが多い1–5)。液体として水の他にアルコール類やグリセリン水溶液,四塩化炭素などを用いた従来のコールドモデル実験6)によれば,スピッティングやスプラッシュ発生の源となる窪みの形成については,液体の表面張力と粘度の影響は小さいといわれている7)。ただし,これらのコールドモデル実験においては,液体の粘度は大きく変化させることができるが,表面張力については水の表面張力の73 mN/mよりも約30%小さくできる程度である。したがって,窪みの形成に関する表面張力の影響に関しては,溶鋼と水とで表面張力が約20倍も異なることから,コールドモデル実験の結果がそのまま実機に適用できるとは限らない。また,表面張力の影響を受ける液滴の大きさや形状についても,水モデルで得られた結果とは異なる可能性が高い。スピッティングやスプラッシュについては過去多くの調査がなされているが5,8–12),溶融金属の窪みに関する研究は,hn/dniが約10よりも十分大きい場合についてしか見られない13–16)。なお,数値解析に関しても,水を対象としたものがほとんどであり17–19),溶融金属を対象とした解析モデルは,近年研究が進みつつあるが,まだ数が少ないのが現状である20,21)。

本報では,浴表面近傍に設置した上吹きランスからのガス噴流の吹き付けによる自由界面挙動に及ぼす液体の物性値の影響を解明することを目的に,ランス出口と浴表面が近い条件において,低融点金属であるウッドメタルと水を用いた実験に加えて数値解析を実施し,まず液面の窪み深さ(以下,窪みの貫入深さと呼ぶ)について調査した結果について報告する。

Fig.1に実験装置の模式図を示す。上吹きランスの内径(dni=10 mm)に比べて十分大きな円筒容器(直径D=200 mm)に,低融点金属であるウッドメタル(密度ρL=9560 kg/m3,動粘度νL=0.341×10−6 m2/s,表面張力σL=431 mN/m,融点73°C)22)を浴深HL=100 mmまで満たしておき,容器下部からヒーターで温め溶融させ,実験中に温度がほぼ一定に保つようにヒーターの出力を調整した(浴温105°C)。実験は大気開放環境下にて行うため,浴表面には酸化膜(スカム)が形成されるが,各実験の前にその都度除去した。上吹き鉛直ランスは,液面上hn=8,17 mm(hn/dni=0.8,1.7)の位置に下向きに設置した。空気流量をQg=44.6から129 L/minの間で変化させ,液面に向けて垂直に吹き付けた。ランス出口でのガスジェット吐出速度は,空気の密度を一定とするとvn=9.46~27.4 m/sとなる。空気の温度は27°C(=300 K),密度はρg=1.17 kg/m3,動粘度はνg=15.29×10−6 m2/sである。

Schematic of experimental apparatus.

ガスジェットの衝突によって浴表面上に形成される窪みの深さの最大値,すなわち貫入深さhjを測定した。測定は,低融点金属が不透明であるため,低融点金属内に熱電対を浸漬させる方法を採用した。以下に測定方法の詳細を示す。始めに熱電対の先端を気相中に存在するように設置し,ガス吹き付け後,熱電対の先端を徐々に降下させた。熱電対の先端が浴表面よりも上方にあると指示温度は浴温に比べて低いが,低融点金属内に侵入した瞬間に浴温の105°Cを示す。このときの熱電対位置とガス吹込み前の初期静止浴表面との距離を貫入深さhjとした。ガス吹き付け中の浴表面は時間変動しており,時間変動の影響を小さくするために,測定は各実験条件につき10回実施し,その平均値を採用した。なお,各条件での測定値のばらつきは,平均値に対し±20%程度であった。

2・2 水を用いたコールドモデル実験実験装置にはFig.1に示した低融点金属での装置と同じものを用いた。低融点金属の場合と同様に上吹きランスの内径はdni=10 mm,透明アクリル製円筒容器の内径はD=200 mmである。温度27°C(=300 K)の水を円筒容器内に浴深HL=100 mmまで満たしておき,上吹き鉛直ランスから27°Cの空気を吹き付けた。水の密度はρL=996.5 kg/m3,動粘度はνL=0.854×10−6 m2/s,表面張力はσL=71.7 mN/mである。上吹きランスの出口から初期静止液面までの距離は低融点金属の場合と同様にhn=8,17 mm,空気流量はQg=17.6~129 L/minとした。貫入深さhjは浴の側面からスチールカメラを用いて測定した。この場合も各実験条件につき10回測定を行い,その平均値を採用した。

本研究で用いた3種類の流体の物性値をまとめてTable 1に示す。水とウッドメタルの表面張力は,約6倍異なっている。

| Fluid | Temperature [°C] | Density [kg/m3] | Kinematic viscosity [m2/s] | Surface tension [mN/m] |

|---|---|---|---|---|

| Water | 27 | 997 | 0.854 × 10–6 | 72 |

| Wood’s metal22) | 105 | 9560 | 0.341 × 10–6 | 431 |

| Air | 27 | 1.17 | 15.29 × 10–6 | – |

数値解析には,有限体積法に基づくソルバーであるSTAR-CCM+ ver.11.02を使用した。気相,液相ともに非圧縮のNavier-Stokes方程式,連続の式を支配方程式とし,自由界面解析にVOF法32),乱流モデルにRealizable k-ε33)を採用した。時間進行については1次精度陰解法,対流項については2次精度風上法を採用した。低融点金属浴および空気の温度はそれぞれ105°C(=378 K),27°C(=300 K)とし,容器の壁面は断熱条件とした。

数値解析モデルについては,前章の実験装置と同様の形状にて数値解析を行った。Fig.2に格子形状を示す。解析格子数は約100万であり,ランス出口近傍や気液界面近傍において格子密度が高くなるように配置した。上吹きランスの出口から初期静止液面までの距離は,実験と同様にhn=8,17 mm,空気流量はQg=45~250 L/minとした。これは,実験条件を含む,やや広い流量範囲を対象としている。数値解析における貫入深さhjは,容器中心軸上において液相の体積分率が0.5となる等値面を抽出し,所定時間経過後(本研究では第1キャビティ形成後)の貫入深さの時間平均値と定義した。

Schematic of simulation model.

上吹きランスによる噴流挙動とそれにより変形する液体の動的挙動を効率的に解析する手法として「2段階数値解析手法」が提案19)されているが,今回の条件では上吹きランスによる噴流の速度が小さいため,CFL条件(クーラン条件)を満たす時間ステップΔtは大きくとることができる。よって,今回のモデルでは上吹きランスによる噴流挙動とそれにより変形する液体表面の動的挙動を同時に解析した。

これまでに,鉛直上吹きランスによるガス吹き付けによって形成される浴表面の窪みの変動と,それに関連するスピッティング現象などを整理している研究はいくつか見られる23–25)。徳田は,水モデル実験に基づき鉛直上吹きランスによるガス吹き付けによって形成される浴表面の窪みと,それに関連するスピッティング現象などを整理している23)。Fig.3に徳田による図表を一部修正して示す。上吹きランス内径dniとランス高さhnを一定にして空気流量Qgを大きくしていくと,窪みは徐々に深くなっていき(ステージA),やがて窪みの周辺の液体が盛り上がる(ステージB)。この盛り上がりは,窪み表面に沿って大気中へ出ていく空気が液面に及ぼすせん断力によって生じる。もう少し空気流量Qgを大きくすると,深くなった窪みの底部近傍の空気が気泡のようになり,やがて気柱ができる(ステージC)。周辺の盛り上がり部は,より強くなったせん断力によって引きちぎられ,多くの液滴が大気中へ放出される。さらに空気流量Qgを増加させると空気噴流は液中にそのまま侵入し,その先端近傍が気泡となって液中に巻き込まれるようになる(ステージD)。なお,ステージDはマッハ数M(=vn’/c)が大きい高速噴流の場合にみられるとしている。ここで,vn’は浴表面における噴流の速度[m/s],cは音速[m/s]である。本研究では,第一段階として噴流速度の比較的小さいステージA~Cを対象とし,実験結果や数値解析結果を徳田の知見と比較・検証を行った。また,各ステージに対し,貫入深さhjの予測式を構築することを試みるとともに,各ステージの境界となるガス流量条件についても検討を行った。

Relationship between cavity formation and gas flow rate23).

なお,Fig.3には上吹きジェットによって生じる窪みの旋回現象は含まれていないが,吹き付け条件によってはステージCで窪みの部分が浴中心軸の周りを旋回することもある25)。また,窪みの半径方向への揺動もみられることもあるが,これら現象が貫入深さに及ぼす影響は小さい。

4・2 実験結果Fig.4に水でのガス噴流の貫入深さhjを,Fig.5に低融点金属でのガス噴流の貫入深さhjを示す。まず水の場合に着目すると,ガス流量Qgが大きくなるにつれて貫入深さhjは大きくなっている。これは,ガス流量が大きくなると浴表面に衝突する噴流の慣性力が大きくなるためである。また,ランス位置hnの影響はほとんど見られなかった。これは,本条件での浴表面に衝突する噴流の速度vn’が,ほとんど変わらなかったためといえる。Kumagai and Iguchi25)によれば,ランス出口における噴流速度vnと浴表面における噴流速度vn’の間には次の関係があるとしている。

| (1a) |

| (1b) |

| (1c) |

| (2) |

Measured cavity depth of water.

Measured cavity depth of low-melting-point metal.

ここで,hnはガス吹込み前の浴表面からランスまでの距離,Qgはガス流量,dniはランス内径である。ランス位置がhn/dni<1.26の領域にある場合には,浴表面はいわゆるガス噴流のポテンシャルコア内に存在することになる。本条件では,hn/dniが0.8,1.7であり,式(1)から計算するとほぼvn=vn’となる。

Fig.5に示すように,低融点金属のガス流量Qg=125 L/minの条件にて,ランス位置hnの違いより,貫入深さhjが異なる結果が得られた。すなわち,式(1)から計算されるように,浴表面における噴流速度vn’がほぼ等しいにも関わらず,hn=17 mmの場合の貫入深さhjがhn=8 mmの場合より大きくなった。この原因は,熱電対を用いた測定精度の問題であると推察される。ガス流量Qgを増加させることで浴面変動が大きくなり,それにともない貫入深さhjの変動も大きくなるが,熱電対による測定はその変動の瞬時の値を計測するため,特に大流量となる条件では測定精度に課題がある。このため,このような貫入深さhjの差が生じたと考えられる。

一方,hjはガス流量Qgの2乗に比例して増加しているように見えるが,水に比べて低融点金属の方が極めて小さい。密度の大きい低融点金属の方が,大きな浮力を生み出し,窪みの形成を抑止するためである。

4・3 数値解析結果Fig.6に,空気噴流を吹き付けた際の水浴と低融点金属浴での貫入深さhjの時間履歴をそれぞれ示す。いずれの浴でも空気吹き付け直後の貫入深さが最も大きく,それ以降の貫入深さは時間ともに減衰していき,やがて定常的な振動状態に落ち着く様子がみられた。定常的な振動状態における貫入深さの時間平均値を実験結果と比較した。

Time history of cavity depth by simulation.

Fig.7に,空気噴流の低融点金属浴への貫入深さhjに関する数値解析結果を実験結果と比較して示す。図より,数値解析結果は実験結果と比較的良く一致していることがわかる。また,本論文には示していないが,水浴への貫入深さhjについても比較的良い一致が得られた。

Cavity depth by experiment and simulation.

Fig.8に数値解析における90 L/minと250 L/minでの気液界面形状の断面図を示す。図より,90 L/minでは浴表面がわずかに窪む程度となり,徳田によるステージAの挙動を示している。一方,250 L/minではステージCのように気柱形成や液滴飛散を繰り返す現象が見られた。以上のように,徳田による浴表面の窪み挙動を数値解析でも再現できたと言える。

Wave motion on low-melting-point metal bath.

従来,ステージA~Dのうち特に液滴の発生に関係の深いステージC,Dについては数多くの研究がなされており,液滴飛散に関する貴重な知見が蓄積されている5,8–12,23)。しかし,ステージA,Bについては知見が多くない。本研究では,特にステージA~Cに着目し,ステージAにおける貫入深さの推定式を構築するとともに,ステージCでの既存の推定式と比較し,hn/dniが小さい場合(Near field)における貫入深さの推定式を検討した。

5・1・1 ステージAFig.3のステージAに示すように,窪みは球の一部のような形状をしている。浴表面における窪みの直径をdj,窪みの最大貫入深さをhjで表す。窪みには気体噴流の慣性力が下向きに,静水圧による浮力と表面張力による力が上向きに働くので,釣り合いの式は近似的に次の式(3)のように表される。

| (3) |

ここで,vn’は浴表面における噴流中心軸上速度[m/s],kは調整係数[−],gは重力加速度[m/s2],σは表面張力[N/m],θは窪みの上端が水平面となす角度[deg.]である。静水圧は窪み表面の至る所で等しく働くことはないので調整のための係数kを導入した。調整係数kは0と1の間の値をとる。噴流速度vn’については,前述のKumagai and Iguchiの関係式(1)を用いた。

ステージAにおいて,窪みの周辺はほとんど盛り上がることなく水平面に滑らかにつながっているとみなせば,角度θは十分小さいとみなすことができる。そこで,表面張力σによる力を無視できると仮定すれば,式(3)は次のようになる。

| (4) |

上式(4)から窪みの貫入深さhjは次式で与えられる。

| (5) |

| (6) |

ここで,Frm’は慣性力と浮力の比を表すフルード数の一種であり,速度を浴表面における噴流速度vn’とした時の修正フルード数と呼ぶことにする。式(5)は次のように無次元表示できる。

| (7) |

調整係数kの値は後で示すように,実験結果や数値解析結果と比較することによって決定する。

5・1・2 ステージBステージBでも式(7)が近似的に適用できると思われるが,窪みの周辺が複雑な形状を示し,表面張力の影響も出てくる可能性がある。このステージでの貫入深さの整理法については,今後実験結果や数値解析結果を蓄積してから行いたい。

5・1・3 ステージC徳田によれば,ステージCでは四つの過程(i)~(iv)が繰り返される。過程(i)に示すようにステージBよりも窪みは深くなり,(ii),(iii)では気柱の先端が気泡のようになる。(iii)のように気柱の入口が狭まると,噴流が窪み形成に寄与することなく上方へ跳ね返されるようになる。これにより,浴中の気泡が浮上して浴表面に到達し,過程(iv)にて液滴が生じる。このステージCとされる領域ではhn/dniの大きい場合に対して多くの実験式が報告されている1–6,13–16)。以下に,水や溶融金属に対して提案された実験式についていくつか示す。なお,このようなガス吹き付けによる窪み形成挙動の整理に,以下の式(8)で定義される修正フルード数Frmがよく用いられている。

| (8) |

先述の式(6)においても修正フルード数を定義したが,式(6)の修正フルード数は速度を浴表面における噴流速度vn’とした時の修正フルード数であるのに対し,式(8)で定義した修正フルード数は速度をノズル出口における噴流速度vnとした時の修正フルード数であることに留意されたい。浴表面での窪み形成挙動を整理するのには,浴表面における噴流速度を用いた修正フルード数を用いるのが望ましいが,以下に示す実験式を導出する過程からは浴表面における噴流速度を算出することが困難であるため,従来の整理方法であるノズル出口における噴流速度を用いた修正フルード数の形で示している。

(1)Tanaka and Okaneの実験式

Tanaka and Okaneは水−空気系に対して次式を提案している10)。

| (9) |

ここで,

| (10) |

| (11) |

式(10),(11)を用いると,式(9)は次式のように変形できる。

| (12) |

この式の成立範囲は,Mm=0.002~0.25であるが,水−空気系の本測定値は,Mm=0.112~9.18の範囲で得られている。したがって,水−空気系の本測定値のうちMmの小さい所,すなわち臨界修正フルード数0.911の近傍の測定値は式(12)とかろうじて比較可能である。

(2)Ishikawaらの式

Ishikawaらは水−窒素系の貫入深さhjに対して次式を提案している5)。

| (13) |

ここで,hj0はランス高さをゼロ(hn=0)とした際の窪み深さである。また,式(13)中のいくつか無次元量を本論文の記号に直すと,

| (14) |

| (15) |

となる。ただし,上式の変形過程において,液体と気体の密度には,本実験での水と空気の値を与えた。式(14),(15)を式(13)に代入すると次式が得られる。

| (16) |

式(16)の成立範囲は,hn/hj0=0.03~0.65,hn/dni=0~100であり,本研究の範囲は,hn/hj0=0.133~0.682,hn/dni=0.8~1.7となり,式(16)を水−空気系の本実験結果と比較することは可能である。

(3)Kumagai and Iguchiの式

Kumagai and Iguchi25)はつぎの実験式を提案している。

| (17) |

本研究の範囲は,Frm’=0.07~5.7であり,Frm’≧2の範囲で比較可能である。ただし,式(17)のFrm’の適用範囲の上限については分かっていない。

(4)Koria and Langeの式(溶鉄−酸素系)

前述のように,溶鉄−酸素系の貫入深さについてはランス位置の高い場合(hn/dni>10)を対象として多くの研究が行われている13–16)。Koria and Langeはそれらの結果をまとめて次式を提案した16)。

| (18) |

| (19) |

ここで,p0は高圧酸素ガス供給容器内の圧力[Pa],paは大気圧[Pa]である。式(18)の運動量数Mmの指数が0.66であり,2/3に近いことから,ステージB近傍で適用できるものと思われるが,この点の詳細については,前述のように実験結果や数値解析結果が不足していることから今後の検討課題としたい。

以上のことをまとめると,貫入深さhjは修正フルード数Frm’の増加につれて,すなわちステージAからCへと移っていくにつれてFrm’の1乗から1/3乗へと変化していくと推察できる。

5・2 ステージCの下限境界に関する考察ステージCの過程(iii)では,気柱の先端がくびれて気泡のようになっている。このことは,気泡巻き込み現象の起こる臨界ガス流量,あるいは臨界速度を求めれば,おおよそではあるが,ステージCとされる領域で提案された式(17)の成立する範囲の下限を予測できることを示唆している。なお,式(7)の成立範囲は臨界速度よりも十分小さい所にある。

周知のように,連続鋳造鋳型内ではモ−ルドパウダーの巻き込みによる品質の劣化が積年の課題であり,その原因となる巻き込み機構について多くの研究が行われてきた26–31)。今までに多数の巻き込み機構が報告されているが,まだ定説はない。最も古くから提唱されている機構の一つに次のようなものがある。浸漬ノズルの出口から鋳型内に入った溶鋼が鋳型の側壁に衝突して浸漬ノズル側へ跳ね返り,モールドパウダー層に接触するとモールドパウダーと溶鋼の界面には強いせん断応力が働く。溶鋼の速度がある臨界値Vcrを超えると,モールドパウダーが滴となって溶鋼中に取り込まれる。これを定常反転流によるモールドパウダー巻き込みと呼ぶことにする。臨界速度Vcrを求めるに際し,浅井はモールドパウダー層から球状のモールドパウダー滴を引き出すに要する仕事に着目し,臨界速度に対して次式を提案した31)。

| (20) |

ここで,ρSはモールドパウダーの密度,σSLは界面張力である。

浴表面に吹き付けた空気が気泡となって液体中に巻き込まれる現象は,上記モールドパウダー巻き込み現象に類似している。そこで,Vcr,ρS,σSLを本論文の記号vncr’,ρg,σに置き換え,液体が水と低融点金属,気体が空気の場合についてvncr’を計算するとつぎのようになる。

(1)水−空気系

| (21) |

(2)低融点金属−空気系

| (22) |

低融点金属−空気系の臨界速度の方が水−空気系の値よりも3倍ほど大きいことが分かる。

本実験条件下のランス出口速度は前述のようにvn=9.46~27.4 m/sである。またhn/dni=0.8,1.7であるから,式(1)から判断して,vn’はvnにほぼ等しいとおける。水−空気系の臨界速度はvncr’=12.6 m/sであり,vn’>12.6 m/sにおける水−空気系の貫入深さhjの測定値は式(12),(17)などのようにFrm’の1/3乗で近似できる可能性がある。一方,低融点金属−空気系の臨界速度vncr’は34.4 m/sであり,ガス流量Qg<162.1/minでは式(7)で,それ以上ではFrm’の1/3乗で近似できると考えられる。

なお,本研究で対象としている流れ場への式(20)の適用性について少し言及する。浅井は,球形のモールドパウダー滴が溶鋼とモールドパウダーの界面を通過するときに,モールドパウダー滴の有する慣性力による仕事がモールドパウダー滴に働く浮力による仕事と表面張力による仕事の和よりも大きければ,モールドパウダー滴は溶鋼中に巻き込まれると考え,滴の直径が実数解を持つという条件から臨界流速に対する式(20)を導いている。モールドパウダーを空気に,溶鋼を水やウッドメタルに置き換えれば,いずれも流体であることから同じことが言えると考え,本研究では式(20)を適用した。ただし,本研究の場合,気体は液体よりも変形しやすく,気泡の径にもよるが球形の気泡が巻き込まれるとは考えにくい。また,空気流速が大きければ粘性散逸も考慮する必要があるのと予想される。したがって,式(20)はあくまでも近似式であって,詳細については今後の検討が必要である。

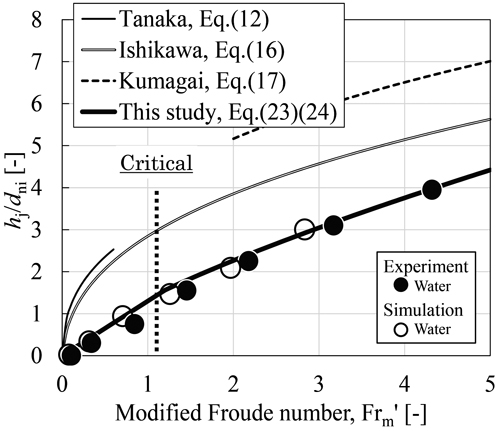

5・3 予測式での整理5・3・1 水−空気系Fig.9,10に各ランス高さでの水−空気系の無次元窪み深さhj/dniの測定値と数値計算値を修正フルード数Frm’に対して示す。なお,他の研究者によって提案されている水−空気系の予測式(12),(16),(17)もそれぞれの適用範囲に応じて示した。それらの式はFrm’ではなくFrmの関数として表されているものもあるが,本実験の範囲ではランス位置が浴表面に近い(hn/dni=0.8,1.7)ことから,式(1)から判断して,vn’はvnにほぼ等しいとおける。つまり,vn=vn’となるので,Frm’=Frmとおける。

Dimensionless cavity depth by modified Froude number (Water, hn=8 mm).

Dimensionless cavity depth by modified Froude number (Water, hn=17 mm).

図より,ランス高さが大きい場合には従来の予測式は比較的良い一致を示すが,ランス高さが小さい場合には大幅に乖離する傾向が見られた。これは,hn/dniが10より大きな領域で提案された式であるため,特にランス高さが小さい場合には適用することが困難であると示している。そこで,hn/dni<10の領域における貫入深さの推定式を検討した。水−空気系の臨界速度を与える式(21)の12.6 m/sを用いて修正フルード数の臨界値を求めるとFrmc’=1.17となる。本報での実験および解析条件では,臨界値以下は3水準であるが,Frm’に対し直線的に増加していることがわかる。つまり,先述のように流速vn’の二乗に比例しているということを意味している。実験での測定値と数値解析結果の両方に対し最小二乗法を適用すると,ステージAでの貫入深さは以下の式(23)にて表すことができる。

| (23) |

このときの調整係数は,式(7)よりk=0.624となる。Fig.3のステージAの模式図から考えて,1よりも小さいkの値は妥当であるが,データが不足しているためこの値と断定することはできない。

一方,臨界値以上の領域に関しては,修正フルード数Frm’が2~6の範囲では既存の推定式とはやや乖離が見られる。そこで,これらの範囲においても適用できる推定式として,最小二乗法にて以下の式(24)を提案する。

| (24) |

以上のように,水の場合には臨界値に対して式(21)が近似的に適用でき,修正フルード数の臨界値Frmc’=1.17より小さいときにはFrm’の1乗で,臨界値よりも大きいときにはFrm’の0.73乗で近似できることがわかった。先に述べたようにFrm’の1/3乗では近似できなかったが,これはランスが浴面に近いhn/dniが10よりも十分小さい(Near field)ためである。臨界値よりも大きいときにはFrm’の0.73乗で近似できることから,さらにFrm’が大きい条件では1/3乗に近づくと推測されるが,これら条件に関しては今後の検討課題としたい。

5・3・2 低融点金属−空気系Fig.11,12に各ランス高さでの低融点金属−空気系の無次元窪み深さhj/dniの測定値と数値計算値を修正フルード数Frm’に対して示す。こちらも同様に,他の研究者によって提案されている推定式をそれぞれの適用範囲に応じて示している。図より,従来の推定式とは大幅に異なっていることがわかる。これは,hn/dniが10より大きな領域で提案された式であるため,今回のような条件では適用することが困難であると示している。そこで,hn/dni<10の領域における貫入深さの推定式を検討した。

Dimensionless cavity depth by modified Froude number (Low-melting-point metal, hn=8 mm).

Dimensionless cavity depth by modified Froude number (Low-melting-point metal, hn=17 mm).

低融点金属−空気系の臨界速度を与える式(22)の34.4 m/sを用いて修正フルード数の臨界値を求めるとFrmc’=0.911となる。実験での測定値はすべて臨界修正フルード数よりも小さいところに存在しているが,Frm’に対して直線的に増加しており,式(7)の関数形が適用できる。そこで,実験での測定値と数値解析結果の両方に対し最小二乗法を用いて近似すると,水浴で得られた式(23)で整理できることがわかった。

数値解析についても,修正フルード数の臨界値0.911よりも小さいところにある低融点金属−空気系の数値計算結果は測定値にほぼ一致しており,式(23)で近似できる。一方,臨界値より大きい範囲においても,検証が必要だが式(24)を適用したところ,計算結果と式(24)との一致は比較的良いことがわかった。しかし,修正フルード数がFrm’>>0.911の領域における数値計算については,測定値が無いので厳密な議論はできない。今後の課題としたい。

以上のことから,表面張力が約6倍異なる低融点金属−空気系においても,今後の検証は必要ではあるものの同じ予測式を用いて貫入深さを予測することが可能である。すなわち,窪みの貫入深さに関しては,今回調査した物性値の範囲内では表面張力の影響が小さいといえる。

本報告では,水と低融点金属を用いたコールドモデル実験に基づき,上吹きランスからのガス噴流による自由界面挙動に及ぼす液体の物性値の影響をランス出口と浴表面が近い場合(hn/dni=0.8,1.7)について調査した。得られた成果は以下のようにまとめられる。

(1)上吹きランスからのガス噴流によって液面近傍に誘起される窪みの挙動を調査し,低流量では徳田が示したステージAが,高流量ではステージCが発生することを数値解析にて再現した。

(2)水−空気系の窪みの貫入深さに関し,下記の式(23)と(24)を提案した。

| (23) |

| (24) |

(3)低融点金属−空気系の窪みの貫入深さに関し,臨界速度以下の領域では,水−空気系の窪みの貫入深さの式(23)で整理できることがわかった。