2019 Volume 105 Issue 12 Pages 1108-1117

2019 Volume 105 Issue 12 Pages 1108-1117

Cokes in a blast furnace play an important role as a spacer for keeping gas permeability. Currently blast furnaces with large inner volume, exceeding 5000 m3, become common in Japan. Consequently, use of high strength coke is a crucial issue for modern blast furnaces. However, general methods for evaluating coke strength, for example drum test, are not enough for understanding the breakage behavior of cokes in detail. In order to evaluate the coke breakage behavior in blast furnaces, coke breakage model based on discrete element method (DEM) with cluster particles and bonds was developed.

According to the experiments of indirect tensile test, the tensile strength of cokes shows wide distribution because of the randomness of the coke pore arrangement. Then, the DEM simulation model for coke breakage was developed by considering pores with random position. DEM simulations of indirect tensile test condition, with 10 cases of random pore arrangement for each Coke A (small porosity) and Coke B (large porosity), were carried out. The tensile strength obtained from experiments and DEM simulations were compared by using Weibull analysis. The simulation results show an agreement with the experimental results including distribution of coke strength. Finally, the probability distributions of coke breakage obtained from Weibull analysis was applied to a DEM simulation result of material flow in 5000 m3 blast furnace and percentages of coke breakage at deadman region were evaluated for Coke A and B.

高炉は鉱石・コークスを交互に装入して層状充填した向流型充填層反応器であるため,炉内通気性は安定操業確保の重要な操業因子となる。コークス粒子は充填層内の装入原料による荷重を支えつつ通気性を確保するスペーサーとしての役割を果たしている。一方,鉱石粒子に関しては,高炉内で降下に伴い還元・軟化・溶融現象を起こすため,スペーサーとしての役割は期待できない。したがって,コークス粒子には高炉内全域においてスペーサーとしての機能を保持することが求められる。

我が国の鉄鋼業においては,経済合理性を追求すべく長い年月をかけて高炉内容積拡大による生産性向上を推進してきた。現在日本の高炉の半数は内容積5000 m3を超える大型高炉となっている。しかし,高炉内容積の拡大と並行して高品質原料,特に十分な強度を有する高品質コークスが必要となってきた。さらに近年は羽口からの微粉炭吹込みが一般的に用いられるようになってきたため,装入鉱石/装入コークスの比が高い操業条件,すなわち低コークス比操業では,通気性を確保するために適したコークス性状設計が必須となる。以上の背景より,高炉内のコークス粒子挙動を力学的観点より正確に把握することが必要とされる。

コークス品質に関しては,高炉の安定操業のためのコークス強度管理指標としてドラム指数(DI),タンブラー指数(TI)および反応後コークス強度(CSR)が操業管理にて用いられている。これらの強度指標は,高炉内コークス粒子の衝撃による粉化1,2),充填層の応力による粉化3),ガス化等による劣化粉化4,5)と関係づけられる。しかし,これら強度指標は実際の生産管理においては明瞭で使いやすい指標であるが,実際の高炉現象,例えば圧縮応力下におけるコークス圧潰などの力学的現象を直接的に表しているわけではない。前述のとおり近年の高炉操業におけるニーズを鑑みると,高炉内コークス粒子に生じる実際の現象と本質的に一致した新たな考え方が求められている。

近年,高炉内の装入原料粒子の移動,応力分布,粒子追跡の解析に離散要素法(Discrete element method,DEM)が適用されるようになってきた6–8)。DEMは粒子に働く圧縮/せん断力,粒子の転がり摩擦抵抗力など,各粒子間の物理的相互作用力に基づいて全粒子の並進・回転運動を直接計算する手法であり,多粒子系の複雑な力学現象を再現可能な優れた解析手法である。さらにはDEMの拡張手法として,粒子の塑性変形を考慮することにより充填層を圧縮した際の変形挙動を解析した結果が報告されている9)。また脆性材料を多数の疑似粒子集合体としてモデル化することで,破壊などの脆性材料内部の力学現象の解析が可能となる10,11)。この解析手法は荷重下におけるコークス粒子の破壊挙動解析に適用することができる。Kim and Sasakiは疑似粒子集合体によるDEMモデルを用いて円柱状コークス試験片の破壊挙動解析を行い,気孔サイズおよび非等方な気孔形状がコークス強度に及ぼす影響を明らかにしている12,13)。

一方,コークスは脆性材料であるため,同一の素材であっても個体ごとに破壊挙動が大きく変わることが知られている。Kim and Sasaki12)はコークスの圧潰試験およびDEM計算の比較において,代表ケース同士の比較にて実験結果と解析結果の一致を確認しているが,圧潰強度の分布に関しては未検討である。実際の高炉内においては強度分布の下端に位置するコークスから順に破壊されていくと考えられ,高炉内におけるコークス破壊挙動を推定するにはコークス強度の分布を考慮可能なコークスDEMモデルが必要とされる。

本論文では,まず2種類の試料コークス対し間接引張試験を行い,コークスの基本的な破壊特性を明らかにした。次に,間接引張試験の実験結果と顕微鏡によるコークス気孔観測結果とに基づき,実験で用いたコークス試験片の気孔構造を再現したコークス試験片モデルを疑似粒子集合体DEMにより構築した。続いて,コークス試験片モデルに対し間接引張試験を再現した解析を行い,解析結果と実験結果をばらつきまで含めて比較評価した。最後に,高炉内の原料粒子流れのDEM解析結果と本研究で得られたコークス強度分布を用い,高炉炉芯部におけるコークス破壊率の推定を試みた。

一般的に,鋼材などの材料強度を測る引張試験では一定の長さの試験片が必要となる。しかし,数十mmの粒状体であるコークスでは,引張試験が可能な形態の試料を多数採取することは困難である。そこでコークスの引張強度の測定には,同じ脆性材料であるコンクリートの強度測定に用いられている間接引張試験を採用した。以下に間接引張試験の実験方法を示す。

2・1 実験方法間接引張試験の構成をFig.1に示す。試験片を円筒状に加工し,円筒側面に対し直径方向に圧縮荷重をかけると,Fig.1に示すように圧縮軸上断面に均一な引張応力が発生する。脆性材料のコークス試験片においても,破壊に至る前の微小変形段階では弾性体と類似した力学挙動を示すと考えられる。よって試験片を均質な弾性体と仮定すると,この断面に働く引張応力は,次式14)により求められる。

| (1) |

Schematic diagram of indirect tensile test.

ここで,Pは圧縮荷重,dは円筒試験片の直径,lは円筒試験片の高さである。試験片に付与する荷重を増加していくと,やがて円筒試験片は圧縮軸を含む断面を境に左右2片に破断する。この時の圧縮荷重Pと式(1)から試験片の引張強度を算出することができる。

均質な材料の場合,試験片が破断する引張応力は試験片の寸法と無関係である。しかし,多孔質脆性材料であるコークスは内部の機構・亀裂が応力集中源となってしまうため,引張強度は円筒試験片の寸法によって変化する。逆井らは,コークス構造体に内在する最大亀裂寸法によってコークス構造を「センチ構造(マクロ構造)」,「ミリ構造(メソ構造)」および「ミクロ・ナノ構造体(微視的構造)」としてスケーリングし,各構造体の力学的強度を推算している15)。このスケーリングは,構造体の強度が構造体寸法の増大と共に減少することをよく表しており,逆井らは高炉操業において本質的な役割を担うコークス粒塊の基質構造は「ミリ構造」によって表されると述べている。そこで,本検討では高炉内のコークス破壊挙動と対応させるため,ミリ構造(構造体寸法:10 mmのオーダー,内在亀裂の平均径:0.5~1 mm)となるようなコークス試験片を作製することとした。

本研究では,Table 1に示す2種類の石炭Coal A,Coal Bを用意し,それぞれ乾留して2種類の試料コークスCoke A,Coke Bを作製した。乾留条件は750°Cで装炭,18 hで1100°Cまで昇温,2 h保持したのち窯出しとした。ここで,Table 1のRoは石炭のビトリニット平均反射率,MFは石炭のギーセラープラストメータ法による最高流動度,VMは石炭の無水ベースの揮発分質量割合を表す。破壊挙動の違いが明確に表れるようにするため,Coal Aには緻密な高強度コークス製造に適した代表的な炭種を,Coal Bには気孔が発生しやすくコークス強度が低くなるやや劣質の炭種を選定した。作製した試料コークスCoke AおよびCoke Bに対し樹脂埋め・研磨して顕微鏡で観察した組織写真をFig.2に示す。Fig.2から明らかなように,Coke Aは気孔が小さく,気孔率も小さい。一方Coke Bは粗大な気孔が存在し,気孔率も大きい。両コークスの気孔構造の違いを定量化するため,コークス組織写真からコークス基質に対する気孔の面積比および気孔の円相当平均径を算出した。Coke AおよびCoke Bの気孔面積比,平均気孔径をTable 2に示す。ここで,高炉内のコークス破壊挙動にはコークスのミリ構造が支配因子となることを考慮し,Fig.2の気孔のうち直径0.5 mm以上の気孔のみが破壊挙動に寄与する気孔と考え,これより面積比および平均径の算出を行った。

| Ro (%) | logMF (log (ddpm)) | VM (d.b.mass%) | |

|---|---|---|---|

| Coal A | 1.05 | 2.079 | 24.3 |

| Coal B | 0.73 | 3.802 | 36.0 |

| Area ratio of pore (%) | Equivalent pore diameter (mm) | |

|---|---|---|

| Coke A | 19.3 | 0.64 |

| Coke B | 33.5 | 1.00 |

Photograph of cross section of Coke A and Coke B.

これら2種の試料コークスに対し,直径10 mm,高さが6 mmの円筒形試験片を切り出して間接引張試験の試験片とした。なお,強度のばらつきまで評価可能とするため,Coke AおよびCoke Bの試料それぞれに対し20個ずつの円筒形試験片を切り出して試験に用いた。間接引張試験には島津製作所製オートグラフAGS-H型材料試験機を使用し,圧下速度は0.016 mm/sとした。

2・2 実験結果間接引張試験によって得られた荷重-変位データを用い,コークス試験片にかかる引張応力-ひずみの関係を得た。ここで,コークス試験片にかかる引張応力は試験機の荷重から式(1)を用いて算出し,ひずみは(コークス試験片の圧下変位)/(コークス試験片の直径)として算出した。

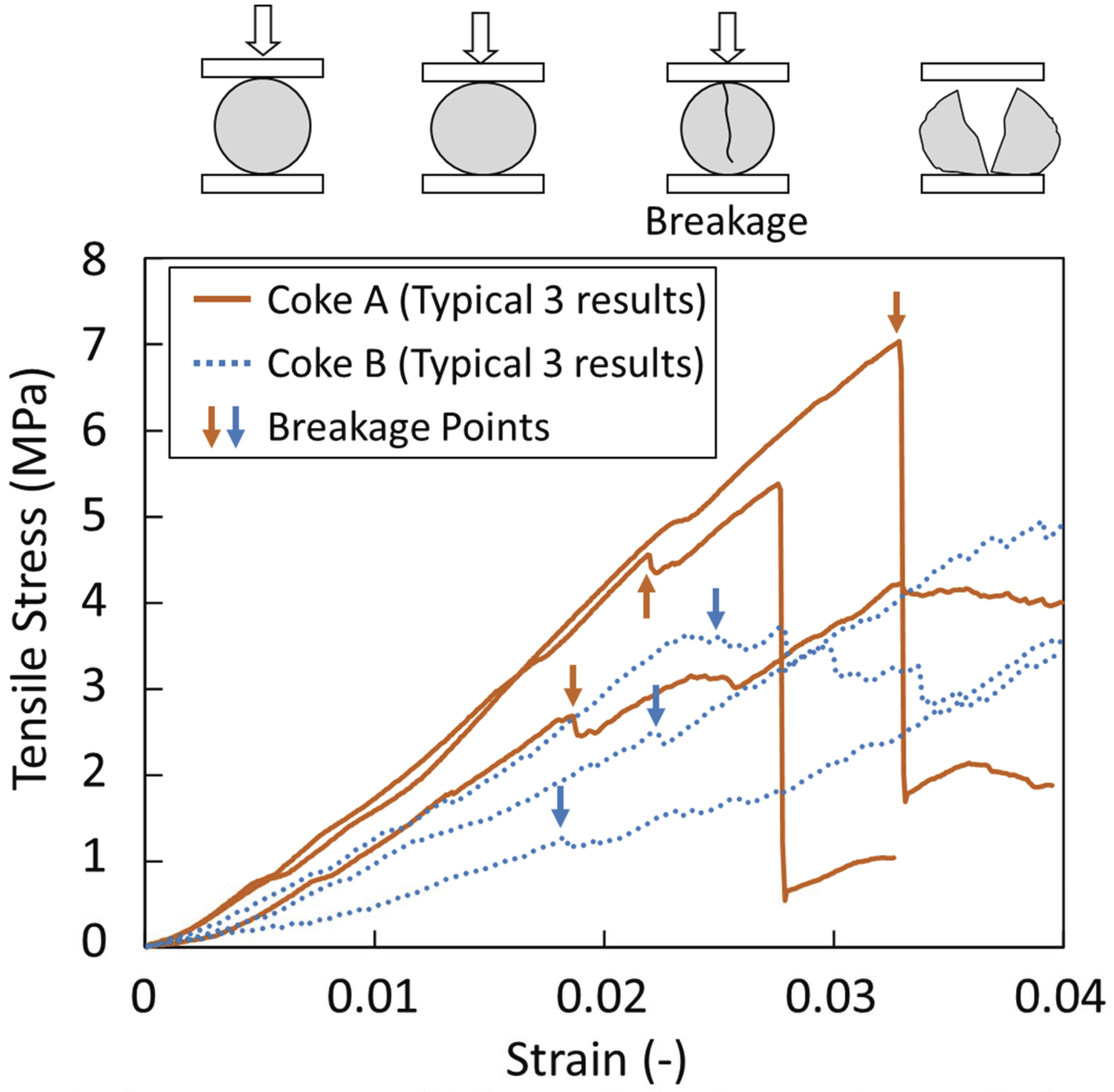

Coke A,Coke Bの応力-ひずみ曲線のデータ群から代表的な3例ずつ(引張強度が高め,中間,低めとなるサンプル)を抽出してFig.3に示す。どの試験片でも,圧縮ひずみが増加するに伴い引張応力が増加し,その後試験片が破断して引張応力が急減少する。なお,多くの試験片において引張応力が急減少する点は2点以上現れるが,間接引張試験中の試験片の外観変化の詳細な観察では,最初に引張応力の急低下が起こった時点で試験片の破断が生じており,その後の引張応力の増加は破断した複数の試験片をさら圧縮することにより発生した見かけ上の引張応力であることがわかった。よって本研究では最初に引張応力が0.1 MPa以上急減少した点(Fig.3において矢印で示した点)を試験片が破壊した点と考え,この破壊点における引張応力を引張強度とした。

Load-displacement curves of Coke A and B by the experiment of indirect tensile test. (Online version in color.)

なお,Fig.3は3例の表示であるが,同じCoke A,Coke Bから切り出した試験片各20個の引張応力-ひずみ曲線を比較すると,同種コークスであっても試験片ごとに引張応力-ひずみ曲線が異なり,また引張強度値も異なることが確認できた。一方,ばらつきの存在はあるが,Coke AとCoke Bの差異は明確に表れており,破壊点より前の時点において引張応力-ひずみ曲線の傾き,すなわちコークス試験片の剛性をみると,Coke AはCoke Bよりも大きい傾向があり,また引張強度もCoke Aのほうが高い傾向があることが確認できた。

続いて引張強度のばらつきを比較するため,Coke AとCoke Bに対して引張強度分布をヒストグラムで表した結果をFig.4に示す。Coke A,Bともに大きなばらつきがあるものの,両者の引張強度分布には明らかな差異が確認できる。最頻値の引張強度を比較すると,Coke Aの引張強度の最頻値はCoke Bの引張強度の最頻値よりも高い。コークス破壊は粗大な気孔を起点として起こるとされているので,これはCoke Aの気孔面積比,気孔径が小さいことを反映した結果と考えられる。またCoke A,Coke Bともに引張強度には大きなばらつきが現れ,引張強度最頻値の3倍程度の範囲まで広がることがわかる。多孔質体のコークスは気孔を起点にして破壊が起こるが,同種のコークスであっても試験片ごとに気孔配置は異なる。この気孔配置のランダム性によって引張強度のばらつきが生じたものと推定される。

Tensile strength distribution of Coke A and B by the experiment of indirect tenslie test. (Online version in color.)

前章の実験により,平均気孔径および気孔率が異なるコークスにおいて引張強度に違いが現れること,また同種コークスから切り出された試験片であっても試験片ごとに引張強度にばらつきが生じることが確認できた。そこで本章ではコークスの気孔構造がコークス引張強度分布へ与える影響を明らかするために,離散要素法(DEM)を用いたコークス破壊モデルを構築し,間接引張試験の再現解析を行った。

3・1 DEMによるコークス破壊モデルDEMにより物体の破壊解析を行う手法として,本研究では粒子同士の接合体として破断可能な円筒形の弾性体(パラレルボンド)を用いる方法10)を適用した。パラレルボンドを用いた物体破壊モデルの概念図をFig.5に示す。物体に荷重がかかっていない初期状態では,疑似粒子間の全接触点がパラレルボンドで接合されている。物体に力が加わると疑似粒子がそれぞれ運動し,パラレルボンド両端の粒子の変位に伴いパラレルボンドには圧縮力(Fnpb),せん断力(Fspb),曲げモーメント(Ms),ねじりモーメント(Mn)が働く。このとき,パラレルボンドに生じる最大引張応力σpおよび最大せん断応力τpは,円筒梁にかかる応力の考え方により以下の式で表すことができる。

| (2) |

| (3) |

Schematic diagram of the modeling of material breakage using parallel bond.

ここで,Rはパラレルボンドの半径である。またAはパラレルボンドの断面積,Iはパラレルボンドの断面二次モーメント,Jはパラレルボンドの断面二次極モーメントであり,それぞれTable 3に示す式にてパラレルボンド半径Rから算出できる値である。パラレルボンドの最大引張応力が引張強度を超えた場合(σp≥σc),もしくは最大せん断応力がせん断強度を超えた場合(τp≥τc)にパラレルボンドは切断される。破断したパラレルボンドが増えるに従い亀裂が進展し,物体の破壊に到達する。なお,疑似粒子同士の衝突に関しては線形ばねとダッシュポットによるVoigtモデルを用いた。疑似粒子はコークスの主要な気孔構造が再現できる粒径としなければならないが,一方で疑似粒子径を小さくしすぎると計算負荷が著しく増加してしまう問題がある。高炉内のコークス破壊挙動に支配的な気孔径は0.5-1 mm程度であるので,本研究では疑似粒子径を0.5 mmと決定した。また,パラレルボンド径に関してはコークス破壊挙動に影響を及ぼす明確な制約がないので,疑似粒子径と同じ0.5 mmで固定し,実験で得られたコークス破壊挙動と整合するようにパラレルボンドの剛性および強度を合わせこむこととした。本研究ではコークス試験片を約3000個の疑似粒子集合体にてモデル化した。

| Particles | Number | 2833-3610 |

| Radius [m] | 0.25 × 10–3 | |

| Density [kg/m3] | 1500 | |

| Normal stiffness [N/m] | 1.6 × 106 | |

| Shear stiffness [N/m] | 1.6 × 106 | |

| Friction coefficient | 1.0 | |

| Damping Coefficient | 0.7 | |

| Parallel bonds | Normal stiffness [(N/m)/m2] | 4.1 × 1012 |

| Shear stiffness [(N/m)/m2] | 4.1 × 1012 | |

| Tensile strength, σc [Pa] | 36 × 106 | |

| Shear strength, τc [Pa] | 36 × 106 | |

| Radius, R [m] | 0.25 × 10–3 | |

| Area, A [m2] | πR2 | |

| Moment of inertia of area, I [m4] | πR4/4 | |

| Polar moment of inertia of area, J [m4] | πR4/2 | |

| Time step [s] | 4.5 × 10–8 |

続いて,気孔構造のモデル化の考え方をについて述べる。Kim and Sasaki12)はコークス試験片モデルを疑似粒子集合体にて構成する際,疑似粒子中に気孔と同サイズの粒子をあらかじめ混合しておき,充填後に気孔粒子のみを取り除くことで気孔空隙を構成する手法を用いている。しかし,この手法では気孔配置を変えた際に,コークス基質部分を構成する疑似粒子の配置を変化させることになる。疑似粒子集合体の破壊挙動は疑似粒子の配置によっても影響を受けてしまうので,気孔構造の影響を精緻に解析する目的には適さない。そこで,本研究では以下のような手法で気孔のモデル化を行った。

本研究の気孔のモデル化の概念図をFig.6に示す。最初に疑似粒子を自重充填して試験片形状の円筒状充填体を形成する。これは気孔の無いコークス試験片に相当する。続いて気孔を模擬した仮想球(以下,気孔球と呼ぶ)を円筒状充填体と重ねて配置する。ここで気孔球の位置は乱数を用いて決定することとした。そして,気孔球と重なった疑似粒子のみ円筒状充填体から削除することで気孔を再現した。この手法によれば,コークス基質部分の疑似粒子配置はどの解析条件でも同一となるので,純粋に気孔構造の影響のみを評価することが可能となる。

Schematic diagram of the modeling of pore structure. (Online version in color.)

最後に,気孔部位を削除した円筒状充填体に対して全ての疑似粒子間の接触点をひずみゼロのパラレルボンドで接合し,コークス試験片モデルとした。

本研究の数値計算には汎用DEMシミュレーションソフトPFC3Dを用いた。

3・2 解析条件本研究のDEMシミュレーションのパラメーターをTable 3に示す。パラレルボンドのパラメーターは2章のコークスの間接引張試験の荷重-変位曲線のデータ群を用いて以下のように決定した。パラレルボンドの剛性は,Coke Aの実験結果と解析結果のデータ群において,それぞれ引張強度が最も高いデータ同士を抽出し,両者の破壊前の応力-ひずみ曲線の傾きがほぼ同一となるようにして決定した。パラレルボンドの強度σc,τcは,Coke Aの実験結果と解析結果のデータ群においてそれぞれ引張強度の平均値を求め,両者がほぼ同一となるようにして決定した。

なお,本研究ではCoke AとCoke Bは気孔率・平均気孔径のみが異なり基質部分は同一特性であると仮定し,疑似粒子およびパラレルボンドのパラメーターは同一値を用いた。

気孔構造のモデル化に関しては,Coke A,Coke Bの気孔形態の違いを反映するため,気孔球の直径および気孔球の総体積比をそれぞれ顕微鏡にて観測した気孔の平均円相当径,気孔面積比(Table 2に記載)と一致するように決定した。なお,前述のとおり,実験で観測された引張強度のばらつきはコークス試験片ごとの気孔配置の違いによって引き起こされたものと推定される。よって,Coke AおよびCoke Bそれぞれに対して気孔径・気孔体積比を一定としたまま気孔配置を乱数を用いて変化させたコークス試験片モデルをCoke A,Coke Bそれぞれに10ケースずつ用意した。コークス試験片モデルの中央断面図をFig.7に示す。Fig.7においては気孔部分が疑似粒子の空隙として表れており,Coke A,Coke Bの気孔径・気孔体積の違いを反映したモデルとなっていることが確認できる。また,Coke A,Coke Bに対して気孔配置をランダムに変えたコークス試験片モデル(No.1~No.10)をそれぞれ用意しており,Fig.7にはその一部を図示した。気孔径・気孔体積を同一としたまま気孔配置のみを変えたコークス試験片モデルを構成できていることが確認できる。

Cross section of coke models with random pore arrangement. (Online version in color.)

間接引張試験を再現したDEM解析条件をFig.8に示す。円筒試験片の寸法は実験と同じ直径10 mm,円筒高さ6 mmとした。円筒試験片の上下に剛体板を配置し,上側の剛体板を可動板として円筒直径方向に降下させることで間接引張試験の条件を再現した。なお,間接引張試験の稼働版の降下速度は十分小さく慣性力の影響を無視できるので,計算時間短縮のため可動板の降下速度は実験の100倍として解析を行った。重力加速度はFig.8において鉛直下向きに9.8 m/s2と与えた。

Calculation condition of DEM simulation for indirect tensile test.

本研究ではCoke A,Coke Bそれぞれに対し10ケースずつのコークス試験片モデルに対し間接引張試験の解析を行ったが,ここではCoke A,Bそれぞれの解析結果から代表的な3ケースずつ(example 1,2,3)を抽出して例示する。Fig.9には上記代表例の引張応力-ひずみ曲線を示す。応力-ひずみ曲線はCoke A,Coke Bともに実験結果(Fig.3)と同一の傾向を示しており,本モデルがコークスの圧縮・破壊現象をよく再現できていることが確認できる。グラフ中の矢印は最初に引張応力が0.1 MPa以上急低下した位置を示しており,この点においてコークス試験片モデルの主要なパラレルボンドが切断されており,コークス破壊が起きている。Coke A,Coke Bともにばらつきはあるが,破壊点における引張応力,すなわち引張強度を比較すると,Coke Aの方が引張強度が高い傾向がある。本解析においてはCoke A,Coke Bの試験片モデルは両者とも同じ粒子パラメーター,パラレルボンドパラメーターおよび同じ疑似粒子配置としているので,両者の引張強度の差異は純粋に気孔径・気孔率の違いのみの影響である。以上より,コークスの気孔径・気孔率がコークス強度に大きく影響を与える結果をDEMモデルにて再現できた。さらに,Coke AおよびCoke Bそれぞれにおいて気孔配置を変えた各10ケース(Fig.9~11には代表的な3ケースのみ表示)はそれぞれ同じ気孔径・気孔率の条件であり,これらの差異は純粋に気孔配置のみの影響を表している。よって今回の解析により同じ気孔径・気孔率であっても気孔配置が異なると引張強度が変わる結果を再現できることが確認できた。

Load-displacement curves of Coke A and B calculated by DEM simulation model. (Online version in color.)

今回解析を行ったすべてのケースにおいてコークス試験片の破壊はひずみが0.010~0.025の間で生じている。そこで,ひずみの増加に対してCoke A,Coke Bの試験片モデルが破壊進展していく様子を調べた。Coke A,Coke Bの代表的な結果3ケースずつに対し,破壊進展の様子をそれぞれFig.10,11に示す。Fig.10,11には各ケースに対して破壊前(ひずみ=0.010),破壊時点(Fig.9の矢印の時点),破壊後(ひずみ=0.025,0.030)におけるコークス試験片モデルの状態を図示した。ここで青色の疑似粒子は,接続されているパラレルボンドが1つも破断していないもの,灰色の疑似粒子は,接続されているパラレルボンドのうち1つ以上が破断してしまったものを表している。破壊前(ひずみ=0.010)はコークス試験片のほぼ全域で未破壊の状態である。その後破壊時点,すなわち引張強度の急低下が観測された点では,コークス試験片の上下端にパラレルボンドが破断している様子が観測された。なお,この時点では破壊部位は試験片の一部の部位にしか存在していないが,この時点で引張応力が大幅に低下していることから考えるとこの時点でコークス試験片の構造を支えている主要部位のパラレルボンドが破断し,コークス試験片の破壊が始まったと考えられる。その後,ひずみが増加していくと亀裂が進展し,中心軸を通る鉛直線上に破断面が表れる。この段階において引張応力が破壊時点よりも高くなっているように見えるが,これは破断後の破片をさらに圧潰したために生じたものである。

Progress of coke breakage with pore structure of Coke A calculated by DEM simulation model. (Online version in color.)

Progress of coke breakage with pore structure of Coke B calculated by DEM simulation model. (Online version in color.)

また,Fig.10,11において,コークス試験片から1~2粒子だけ分離して離れていく現象が観測された。これは,定性的にはコークス粉発生を表しているものと考えられる。ただし,本研究のモデルでは疑似粒子が大きくコークス粉を十分解像しているとは言えないため,コークス粉発生の定量評価にはまだ課題がある。疑似粒子を小径化すれば,コークス粉発生の評価も可能になると考えられる。

実験およびDEM解析によって得られたコークス試験片の引張強度に関し,分布まで含めて定量的に評価すべくワイブルモデルを用いた解析を行った。ワイブルモデルによれば,試験片に引張応力σが付与されている状態における破壊確率F(σ)は以下の式で表すことができる。

| (4) |

ここでσ0は試験片の引張強度の代表値,mはワイブル係数と呼ばれ,引張強度の代表値σ0に対する相対的なばらつき度合いを示すパラメーターである。mの値が大きいほど引張強度の相対的なばらつきが小さいことを意味する。Coke AおよびBの間接引張試験の実験結果(CokeA,Coke Bに対し,各20サンプル)および前章のDEM解析結果(CokeA,Coke Bに対し,気孔配置をランダムで変えた各10ケース)に対し,式(4)を変形して得られるワイブルプロットにより整理した結果をFig.12に示す。なお,間接引張試験の実験結果およびDEM解析のデータセットから破壊確率を算出する際には,平均ランク法を用いた。すなわち,実験で得られたn個のデータセットを昇順(σ1,σ2,…,σN)に並べ,試験片に引張応力σiが付与された時の破壊確率F(σi)を

| (5) |

として算出した。

Weibull plot of tenslies trength by experiment and DEM simulation. (Online version in color.)

ワイブルプロットにおいては,x軸との交点は引張強度の代表値σ0の対数値ln(σ0),傾きはワイブル係数mと一致する。実験結果のワイブルプロットによれば,Coke A,Coke Bの引張強度の代表値σ0はそれぞれ5.5 MPa,3.1 MPaであり,ワイブル係数mはそれぞれ2.7,2.0であった。また,DEM解析によって得られたワイブルプロットでは,引張強度の代表値σ0はそれぞれ4.7 MPa,1.9 MPaであり,ワイブル係数mはそれぞれ5.6および4.5となった。実験結果とDEM解析結果を比べると,どちらもCoke Aの方が引張強度の代表値σ0が大きく,ワイブル係数mの値が大きい,すなわち相対的なばらつきが小さい結果を示しており,本研究のコークス破壊モデルによりばらつきまで含め実験と同一の傾向を再現できることが確認できた。なお,ワイブル係数mに関しては,DEM解析の結果は実験結果よりも大きめ,すなわち引張強度のばらつきが小さめとなった。これらの差異は気孔を均一サイズ,球形と仮定し,基質の強度も一定と設定したためと考えられる。今後,気孔径分布や気孔形状などより詳細な気孔構造をDEMモデルに反映させ,石炭性状と関わる基質強度の情報を導入することで精度向上できるものと考えられる。なお,基質強度の推定は本モデルの構造からUeboらの提唱している硬さ試験が適切と考えられる16)。精度向上を図る上で今後の課題である。

4・2 高炉内におけるコークス破壊率の推定前述の結果を用いて,高炉内におけるコークス破壊率の推定を行った。ワイブル解析によって得られたCoke A,Coke Bのパラメーターσ0,mを式(4)に代入することで各コークスの破壊確率分布を得ることができる。Coke A,Coke Bの引張強度に対する破壊確率分布F(σ0)をFig.13に示す。すべての引張応力範囲においてCoke AはCoke Bよりも破壊確率が低い。またCoke AはCoke Bどちらも荷重が高くなるほど破壊確率が高くなり,5 MPaの引張応力がかかると,Coke Aで54%,Coke Bでは94%のコークスが圧潰してしまうことがわかる。

Breakage probability distributions of Coke A and B based on the results of Weibull analysis. (Online version in color.)

高炉内の充填コークス粒子にかかる荷重は高炉全体の原料粒子流れのDEMシミュレーションにより算出できるが,高炉内では応力分布が非連続となり特定のコークス粒子に大きな荷重がかかっていることが筆者らの研究で確認されている6)。したがって,高炉内のコークス破壊を正しく評価するためには,コークスの破壊確率分布に加え,コークスにかかる応力の発生頻度分布も考慮する必要がある。本研究では,高炉においては最も大きな荷重がかかる炉芯部のコークスに着目し,コークス破壊率の推定を行った。

Fig.14に内容積5000 m3の高炉に対する炉内原料流れのDEM解析結果および,炉芯部コークスにかかる引張応力の発生確率分布g(σi)を示す。ここで,g(σi)は引張応力がσi-

| (6) |

Probability distribution of tensile stress on the cokes at deadman region obtained by DEM simulation of particle flow in a 5000 m3 blast furnace. (Online version in color.)

全ての炉芯部コークスに対して印加されている引張応力を算出し,引張応力に対する確率分布として整理した結果をFig.14の右に示す。荷重の大きい炉芯部であっても,引張応力1 MPa以下のコークス粒子が78%を占めることが分かる。これは前述のとおり高炉内では少数のコークス粒子が応力ネットワーク構造を構成し,ネットワーク上のコークス粒子のみで充填層構造を支える状態となっているためである。

以上の知見から,高炉内におけるコークス破壊率Hは下記式のように確率分布の積の総和の形で表すことができる。

| (7) |

式(7)を用いて,Coke A,Coke Bを5000 m3高炉に適用した条件における炉芯コークス破壊率を算出した。結果をFig.15,16に示す。Fig.15,16には,Fig.13のコークス破壊確率分布(赤もしくは青の実線)およびFig.14の炉芯部における引張強度の発生確率分布(緑棒グラフ)を示す。炉芯部におけるコークスの破壊率はこれらの積となり,図中の赤棒グラフで示した部分となる。引張強度の高いCoke Aを用いた場合は炉芯で圧潰するコークスは1.9%程度に抑えられているが,引張強度の低いCoke Bを用いた場合は8.7%まで増大する結果となる。以上より,炉芯におけるコークス圧潰においてコークスの引張強度が大きく影響することが確認できた。さらに破壊されるコークスの確率分布(赤棒グラフ)によれば,実際に圧潰されるコークスは引張強度2 MPa付近で最大となっていることがわかる。この結果より,高炉内コークスの破壊に関して,2 MPa付近の引張強度を重視したコークス設計とすることが好ましいことが推測される。

Evaluation of the percentage of the coke breakage at the deadman region in a 5000 m3 blast furnace: The case with Coke A. (Online version in color.)

Evaluation of the percentage of the coke breakage at the deadman region in a 5000 m3 blast furnace: The case with Coke B. (Online version in color.)

高炉内コークスの破壊現象を定量的に推定するために,DEMに基づくコークス破壊モデルの開発を行った。最初に,円筒型のコークス試験片に対し間接引張試験の実験を行い,コークス試験片の引張強度を強度分布まで含めて詳細に測定した。続いて,コークス粒子の破壊挙動をDEMシミュレーションにて再現するために,疑似粒子をパラレルボンドで接続した形態のコークス試験片モデルを構成した。さらに,コークス試験片引張強度の分布まで再現することを狙い,乱数を用いて気孔のランダム配置を考慮する気孔モデル化手法を導入した。実験およびDEMシミュレーションにより得られた引張強度データをワイブル解析によって比較した結果,実験と数値解析はよく対応した結果が得られた。気孔配置のモデル化によるコークス強度推定モデルはコークス破壊を推測する上で,非常に有効と判断される。本モデルを高炉内コークス破壊挙動と連結するために,ワイブル解析で得られたコークスの破壊確率分布を5000 m3高炉の原料流れDEM解析の結果に適用し,高炉炉芯部におけるコークス破壊率を定量的に求めた。炉心内のコークスの破壊に関して,2 MPa付近の引張強度を重視したコークス設計とすることが好ましいと推測された。

これらの知見および本モデルによって,高炉内のコークス破壊の観点から,コークス構造設計の有用な情報を得ることができる。

なお,疑似粒子集合体DEMによるコークスモデルは,将来的に高炉内の力学的条件を加味した適正コークス構造の設計に活用できると期待できる。

σ:引張応力(Pa)

P:圧縮荷重(N)

d:円筒試験片の直径(m)

l:円筒試験片の高さ(m)

σp:パラレルボンドにかかる最大引張応力(Pa)

τp:パラレルボンドにかかる最大せん断応力(Pa)

Fnpb:パラレルボンドにかかる軸方向圧縮力(N)

Fspb:パラレルボンドにかかるせん断力(N)

Ms:パラレルボンドにかかる曲げモーメント(Nm)

Mn:パラレルボンドにかかるねじりモーメント(Nm)

R:パラレルボンドの半径(m)

A:パラレルボンドの断面積(m2)

I:パラレルボンドの断面二次モーメント(m4)

J:パラレルボンドの断面二次極モーメント(m4)

σc:パラレルボンドの引張強度(Pa)

τc:パラレルボンドのせん断強度(Pa)

F:破壊確率(-)

σ0:引張応力の代表値(Pa)

m:ワイブル係数(-)

g:引張応力の発生確率(-)

σi:引張応力の確率分布ヒストグラム区間iの中心値(Pa)

Δσ:引張応力の確率分布ヒストグラム区間幅(Pa)

fmax:コークス粒子にかかる圧縮力の最大値(N)

H:コークス破壊率(-)

なお,研究の一部はH24~26年度独立行政法人新エネルギー・産業技術総合開発機構助成事業により実施した「原料高弾力性高炉の開発による鉄鋼の省エネ達成」の一環として行われたものであることを記し,ここに謝意を表する。