2019 年 105 巻 2 号 p. 127-145

2019 年 105 巻 2 号 p. 127-145

Our strategy to enhance fracture properties of ultra-high-strength low-alloy steel with a yield strength of 1.4 GPa or over is to arrest the propagation of brittle crack in a hierarchical, anisotropic and ultrafine grain structure designed to be fail-safe, in addition to suppressing the crack initiation. The present article reviews strength, ductility, toughness and delayed fracture resistance of ultra-high-strength low-alloy steel with an ultrafine elongated grain structure that was processed by deformation of a tempered martensitic structure at an elevated temperature (warm tempforming). The evolution of heterogenous microstructure during warm tempforming using multi-pass caliber rolling and the microstructural factors controlling the strength and the fracture properties of the warm tempformed steels are discussed. Furthermore, we introduce the application of the warm tempformed steel with an ultrafine elongated grain structure to ultra-high-strength bolt.

高強度鋼の主要な基地組織である焼戻マルテンサイト組織は,旧オーステナイト粒,パケット,ブロック,ラスからなる階層的な基地組織中にナノサイズの炭化物粒子が分散した微細ヘテロ構造を有する。とくに中炭素低合金鋼の焼戻マルテンサイト組織では有効結晶粒径のブロック1)が数μm以下2,3)と微細である。我々は,このような微細ヘテロ構造に着目して中炭素低合金鋼の焼戻マルテンサイト組織の温間加工で得られる超微細結晶粒組織と力学特性の関係を系統的に調査してきた(以下,温間テンプフォーミング(tempforming,TFと記す。)4–24)。

Fig.1は,鉄鋼材料の室温での降伏強さσysとシャルピー衝撃吸収エネルギーvEの関係を示す23,24)。マルエージング鋼に代表される高合金鋼25–29)は,1)介在物やP,Sなどの不純物元素の低減,2)炭素量の低減,3)Niなどの合金元素の添加,4)結晶粒微細化などの強靭化手法を駆使することで低合金鋼30–35)よりもσys×vEバランスに優れる。ところが高合金鋼でもσysが1.8 GPa以上ではvEが40 J以下にまで低下してしまう29)。なお低合金鋼の超高強度化には炭素量を増やす必要もあり,このことは,既存の強靭化手法による限り低合金鋼の飛躍的な強靭化は難しいことを示している。これに対し,我々は,0.4%C-2%Si-1%Cr-1%Mo鋼(mass%)の調質(QT;◇)材に溝ロール圧延による温間TF処理を施すことで1.8 GPaのσysでvEを200 J以上と著しく上昇させることに成功した(TF;◆)5)。さらに,後述のように,TF鋼では,QT鋼が脆性破壊するサブゼロ温度域でvEが室温よりも増大するという靭性の逆温度依存性も見出した5)。同様な靭性の逆温度依存性は,それまでにもFig.1中のausformed 0.3%C-3%Ni-3%Mo鋼(▲)で観察されていたものの,その発現は200°C付近であり,室温ではvEが30 J程度に低下する34)という問題点があった。

Relation between yield strength, σys, and V-notch Charpy absorbed energy, vE, at room temperature for various steels; ultrafine grain ferritic steel30), JIS-low-alloy31), AISI/SAE-low-alloy32), 0.34%C-2%Si-1%Cr-3%Ni33), ausformed 0.2%C-3%Ni-3%Mo34), HY13035), HY18025), AF141026), high-purity 18%Ni27), 18%Ni (250)28), and 18%Ni (350)29) maraging steels. Data for 0.4%C-2%Si-1%Cr-1%Mo steels that were quenched and tempered at 500°C (QT) and tempfromed at 500°C with an equivalent strain, εeq, of 1.75 (TF)5) are also shown. (Online version in color.)

温間TFによる衝撃特性の飛躍的な向上は,〈110〉//圧延方向(RD)繊維集合組織を有する超微細繊維状結晶粒組織の形成によって衝撃方向(SD)とはほぼ直角にき裂が伝播する層状破壊の発生による4–12)。層状破壊が発生するとき裂先端の鈍化による3軸応力度の緩和によって主き裂の伝播が抑制され,vEが上昇する。このように,荷重負荷方向とは直角方向のき裂の発生・伝播は材料の破断を抑制する方向に導くもので超微細繊維状結晶粒組織を有するTF鋼はフェールセーフ機能を有しているとみなせる13)。なお,フェールセーフは,構造物や部材の破損を前提として,破損の際になるべく安全な状態に移行するような仕組みにしておくという考え方に基づく。既存の超高強度鋼では,マルテンサイト組織の等方性に起因して脆性き裂が発生すると材料が直ちに破断するため,き裂の発生を抑制することに強靭化の主眼が置かれてきた。これに対し,本研究では超微細繊維状結晶粒組織の異方性によって脆性き裂の進展を制御し,脆性き裂の発生をむしろ破壊特性の向上に活用する点にねらいがある4–24)。

本稿では,モデル合金として開発した0.4%C-2%Si-1%Cr-1%Mo鋼を中心に,まず多パスの溝ロール圧延によって温間TFを施した鋼材の微細ヘテロ構造と引張変形特性,衝撃特性の関係を整理する5–12)。ついで,準静的荷重負荷によるき裂発生・進展の評価結果に基づいて,超微細繊維状結晶粒組織を有するTF鋼の層状破壊発生のクライテリオンとき裂の進展挙動について述べる13–18)。そして,超高強度鋼の実用化で問題となる耐遅れ破壊特性19–21)について述べた後にTF鋼の超高強度ボルトへの適用例36)を紹介する。

1963年にTamuraがまとめた鋼の加工熱処理法の分類37)では,焼戻マルテンサイト組織の加工は,ピアノ線の冷間伸線加工などと同じ相変態後の加工に分類される。その呼称としてはストレインテンパリング,テンプフォーミングなどがある。Iwaseらは,鋼の低温焼戻しと同時に塑性加工を施す処理に対してストレインテンパリングという名を付けている38)。Sekiguchiらは,鍛造などの2次加工に適用可能な加工熱処理として焼入れ材を短時間の焼戻し後にその温度で塑性加工するという方法を提案し,これを焼戻し温間鍛造法と名付けた39)。焼戻し温間鍛造を400~600°CでJIS-S45C鋼に施すと引張強さσBが1.0~1.3 GPaの範囲で焼戻し材よりも高い延性が得られることや焼戻し温間鍛造が冷間鍛造よりも加工力の低減や塑性加工限界の向上に有利なことを示した。Ohmori and Yamazakiは,改良オースフォームした鋼を焼戻す過程で温間成形することを目的として,JIS-SNC631とSCM435鋼板の機械的特性に及ぼす改良オースフォームと圧下率50%までの焼戻し温間加工による複合効果を調査した40)。その結果,焼戻し温間加工は,降伏強さσysが0.8~1.1 GPaの範囲で改良オースフォーム材の強度を上昇させるものの延性は低下すると報告している。一方,Tokizaneらは,逆変態によるオーステナイト(γ)粒微細化のための前加工組織を得る手段として中炭素低合金鋼の焼戻マルテンサイト組織の冷間または温間加工に着目した41)。焼戻マルテンサイト組織に圧下率80%の冷間圧延を施した後に短時間のγ化処理を施すとγ粒径を1 μm程度まで超微細化できることを報告した。さらに近年では,超微細フェライト粒組織を得るための前加工組織としてマルテンサイトの微細ヘテロ構造が着目され,マルテンサイト組織の冷間圧延・焼鈍42)や焼戻マルテンサイト組織の温間域での多軸の加工43)や溝ロール圧延後の焼鈍44)によってフェライト粒径を1 μm以下に超微細化できることが報告されている。

我々は,中炭素低合金鋼の焼戻マルテンサイト組織の温間加工によって超微細繊維状結晶粒組織を創り込むと同時に得られた素材をボルトなどの部品・部材までに成形することを念頭に置いて,この加工熱処理を温間テンプフォーミング(TF)と呼称している5)。ボルトなどの高強度部品では,球状化焼鈍などで軟質化した素材を冷間成形した後に焼入れ,焼戻しするのが一般的である。ところが,鋼材が高強度になるほど軟質化が困難となり,超高強度低合金鋼では十分な冷間成形性の確保が難しくなることもその適用を阻む要因になっている。これに対し,温間TFでは軟質化焼鈍を省略できる点にプロセス上の利点がある36)。

Fig.2は,多パスの溝ロール圧延により500°Cで温間TF処理した0.4%C-2%Si-1%Cr-1%Mo鋼の組織を示す8)。Fig.3に,温間TF鋼の組織因子をひずみ量εeqの関数としてまとめる。温間TF処理前の焼戻マルテンサイトの旧γ粒の平均切片長さは47 μmであり,ひずみ量εeqは減面率rとεeq=2/√3ln{1/(1-r/100)}の関係45)から算出した。転位組織と結晶粒組織の変化から,ひずみ量が1.75(減面率=78%)までの温間TFよる組織変化は次の3段階に大別できる。まず,ひずみ量が0.4までの初期段階では,ブロック,パケット,旧γ粒の形態には顕著な変化が認められない(Fig.2(a))ものの,焼戻マルテンサイト組織における可動転位の消滅・再配列が顕著に起こるとともにgeometrically necessary(GN)dislocations46)密度が増加する8)。Fig.3に示すように, GN転位密度と比例関係にあるKAM(kernel average misorientation)値47)はひずみ量が0.4までは増加し,それ以上では頭打ちとなる。ついで,ひずみ量が0.4から0.9程度までの中期段階では,μmスケールでの不均一変形が顕著となり,ブロック,パケット,旧γ粒はRDに伸展されてゆく(Fig.2(b))。そして,ひずみ量が1.75にかけての最終段階では〈110〉//RD繊維集合組織が発達した超微細繊維状結晶粒組織が形成される(Fig.2(c))。この間,方位差15°以上の大角粒界の単位体積当たりの面積は増加し,ブロックが扁平化した板状の結晶粒に加えて棒状や等軸状の超微細粒の割合が増える。このことは,温間TFの最終段階ではgrain subdivision機構48)も結晶粒微細化に寄与していることを示唆している。同様な組織変化は伸線加工材でも観察されている49)。一方,〈110)//RD繊維集合組織の発達の度合いを示すRD面(⊥RD)における(110)面の集積度Im/Isは,ひずみ量に対して直線的に増加し,ひずみ量が1.75ではQT鋼の約8倍まで増加する(Fig.3)。〈110〉//RD繊維集合組織は,純鉄49),超高強度金属細線(サイファー)50),高炭素鋼線51)などの冷間伸線加工材で観察される典型的な加工集合組織である。Bourellは,低炭素鋼の540~650°Cでの温間圧延では,{100}〈110〉集合組織の発達度合いは,圧延温度によらずひずみ量によって大きくなると報告している52)。

Microstructures of a 0.4%C-2%Si-1%Cr-1%Mo steel tempformed at 500°C to equivalent strains, εeq, of 0.38 (a, d), 0.85 (b, e, h) and 1.75 (c, f, i)8). The black lines in the inverse pole figure (IPF) maps for the SD in (g) represent high angle boundaries (HABs) with a misorientation angle of 15° or over. IPFs for the RD (h, i) indicate the development of strong <110>//RD fiber textures. (Online version in color.)

Changes in average intercept length, ILAV, for the HABs in Fig.2, average KAM value for a 1st neighbor rank, KAM_1st, integrated intensity ratio, Im/Is, for the (110) plane on the RD plane (⊥RD), and the average long-axis lengths of the carbide particles, dAv, during tempforming at 500°C8). Grey and black symbols for the KAM_1st denote the data for the transverse planes (the RD planes) and longitudinal planes (the ND and SD planes), respectively.

また,炭化物は温間TFを通じてわずかに成長,球状化する傾向を示し(Fig.3),ひずみ量が1.75のTF鋼の超微細繊維状結晶粒組織では多くの粒界炭化物の長軸がRDに配向している(Fig.2(f))。これらの炭化物粒子は,GN転位の蓄積を促進するとともに基地結晶粒の粒成長を抑制し,超微細繊維状結晶粒組織の形成に重要な役割を果たしている。

3・2 超微細繊維状結晶粒組織を有するTF鋼のヘテロ構造とその制御前述のように,TF鋼のヘテロ構造は,ナノサイズの炭化物粒子が分散した焼戻マルテンサイト組織のブロック,パケット,ならびに旧γ粒がRDに伸展される過程を通して形成される。よって,ブロックやパケットの変形挙動は,RDに対するこれらの結晶方位や形態に強く影響を受ける。とくに超微細繊維状結晶粒組織の形成に影響を与えるブロックの形態や結晶方位はパケットごとに異なる。その結果,Fig.4(a)中に矢印で示すように,ひずみ量が1.75のTF鋼は,パケットが伸長する過程で形成されたバンド状の組織ごとに超微細繊維状結晶粒組織の形態や結晶方位が異なったヘテロ構造を呈する11)。ここで,このバンド状の組織はパケットから引き継がられた組織であることから,パケットバンドと称する11)。パケットバンドの幅は,後述のように,TF鋼のき裂進展を制御するうえで重要な組織因子となる。また,Fig.4(b,c)の極点図から明らかなように,強い〈110〉//RD繊維集合組織を有するTF鋼では,RDに平行および±45°の方向に{100}へき開面が多く分布する。Fig.5は,ひずみ量が1.75のTF鋼のヘテロ構造におけるこれらの組織因子を温間TF前のマルテンサイト組織の旧γの平均切片長さILγとの関係で整理したものである11)。QT鋼では,結晶方位差が10°以上の粒界をブロック境界と定義すると,ブロックの平均切片長さILBは旧γ粒径によらず0.5~0.6 μmである。一方,パケットの平均切片長さILPはγ粒の平均切片長さの3分の1程度と,γ粒径とともに変化する。したがって,温間TFで創製される超微細繊維状結晶粒組織の短軸(⊥RD)と長軸(//RD)の平均切片長さは,旧γ粒径によらず,それぞれ,0.3 μmと0.7 μm程度であるのに対し,パケットバンドの大きさは旧γ粒径とともに変化する。パケットバンドの短軸の平均切片長さILPBは,パケットの平均切片長さの2分の1程度であり,パケットが1.75のひずみ量でRDに伸展されたことと対応する。またTF鋼のKAM値(GN転位密度),炭化物の平均粒子径dAV,ならびにRD面における(110)面の集積度Im/Isは旧γ粒径によらずほぼ一定である。なお,炭化物の長軸の平均粒子径は,例えば,Fig.2(f)では粒界炭化物では46 nm,粒内炭化物では24 nmと測定され,バイモーダルな粒子径分布を示す。このようなバイモーダルな粒子径分布は焼戻マルテンサイト組織から引き継がれたものである。また,500°Cで焼戻された0.4%C-2%Si-1%Cr-1%Mo鋼では,炭化物の大半は,Cr,Mn,ならびにMoが固溶したセメンタイトであるが,後述の水素吸蔵特性評価では,Mo炭化物の析出も示唆された21)。

IPF map for the SD on the ND plane (⊥ND) in a 0.4%C-2%Si-1%Cr-1%Mo steel tempfromed at 500°C with an equivalent strain, εeq, of 1.75. {110} and {100} pole figures are also shown11). The white arrows indicate the ultrafine elongated grains inside the packet bands that were evolved through deformation of packets during tempforming. The white dash lines indicate the boundaries of packet bands. Average intercept length of prior-austenite grain, ILγ, was 92 μm in the initial martensitic structure. (Online version in color.)

Average intercept length, ILAV, for the ultrafine elongated grain structure, ILUFEG, packet band width, ILPB, average KAM value for a 1st neighbor rank, KAM_1st, and integrated intensity ratio, Im/Is, for the (110) plane on the RD plane (⊥RD) as a function of average intercept length of prior-austenite grain, ILγ, in 0.4%C-2%Si-1%Cr-1%Mo steels tempfromed at 500°C with an equivalent strain, εeq, of 1.75 (TF)11). Grey and black symbols for the KAM_1st denote the data for the transverse planes (the RD planes) and longitudinal planes (the ND and SD planes), respectively. The ILAV for the block, ILB, packet, ILP, and KAM_1st for the QT steels are also shown. The average long-axis lengths of the carbide particles, dAv, of the TF steels are also plotted.

以上のように,ひずみ量が1.75までの温間TFによるTF鋼のヘテロ構造は焼戻マルテンサイト組織のヘテロ構造に大きな影響を受ける。それゆえ,TF鋼のヘテロ構造制御には,温間TF条件とともに,加工前組織である焼戻マルテンサイト組織のヘテロ構造制御が重要なポイントとなる。TF鋼のパケットバンドを緻密にする方策としては,パケット径を有効に微細化できる旧γ粒径の微細化53–55),やγを加工後にマルテンサイト変態させるオースフォーミング34,40,56)との組み合わせが挙げられる。例えば,旧γ粒の平均切片長さが25 μmの0.4%C-2%Cr-1%Mo-2%Ni鋼にひずみ量が1.5のオースフォームと温間TFを組み合わせた場合では,ひずみ量が0.7の温間TFでもパケットバンドの短軸の平均切片長さILPBを4 μm程度まで微細化できる12)。これは,オースフォームなしで1.5のひずみ量で温間TFしたTF鋼のパケットバンドのILPBとほぼ同じである。ただし,この場合,RD面における(110)面の集積度Im/Isがオースフォーミングの有無によらず温間TFのひずみ量によってほぼ一義的に決まることは注意する必要がある。また,中炭素低合金鋼のブロック組織は数μm以下と微細であり,パケットほどの顕著な微細化は期待できないものの,例えば,(0.2-0.6)%C-2%Si-1%Cr-1%Mo鋼では炭素量を0.2%から0.4%に増やすとブロックの平均切片長さが1 μmから0.5~0.6 μmまで微細化され,500°Cでひずみ量が1.75の温間TF処理を施すと超微細繊維状結晶粒組織の短軸の平均切片長さも0.4 μmから0.3 μmに微細化される9,10)。さらにこのような基地組織の微細化に加えて,温間TFでは炭化物粒子をnmスケールで球状化できることも大きな特徴である。炭化物粒子については,少量の合金元素の複合添加57)などによって焼戻しおよび温間TF過程での炭化物の成長を抑制して,できるだけ少量の炭化物粒子で基地結晶粒組織の成長を抑制すると同時に析出強化能を高めることが重要である9,10)。

Fig.6は,Figs.2,3で用いた0.4%C-2%Si-1%Cr-1%Mo鋼の応力ひずみ曲線図を示す8)。なお,引張方向はRDに平行である。QT鋼では,降伏強さσys//RDと引張強さσB//RDの平均値は,それぞれ1.44と1.73 GPaであるのに対し,これらは温間TFにともなって上昇し,ひずみ量が1.75では,それぞれ1.84と1.83 GPaまで上昇する。とくにσys//RDの上昇が著しい。これは中炭素低合金鋼の温間TFに共通の特徴である4–12)。このように,温間TFは降伏挙動に顕著な影響を及ぼし,連続的な降伏挙動を示すQT鋼に対し,超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)では降伏点降下現象が現れる。同様な降伏点降下は冷間伸線加工材49)や超微細結晶粒材44,58–62)で認められ,しばしば降伏直後に塑性不安定を伴う。ところがTF鋼は降伏点降下後にQT鋼と同等以上の均一伸びを示すのも特徴である4–12)。加えて,絞りも温間TFによって向上する。

Change in nominal stress-strain curve with warm tempforming at 500°C8).

Fig.7は,超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)の引張変形特性を温間TF前の焼戻マルテンサイトの旧γ粒の平均切片長さILγと試験温度の関数として示す11)。前述のように,ひずみ量が1.75で温間TF処理した0.4%C-2%Si-1%Cr-1%Mo鋼では降伏比が1であることから,降伏強さσys//RDのみを示す。TF鋼のσys//RDは旧γ粒径によらず,室温から−150°Cまでは試験温度の低下に伴って直線的に増加し,それ以下では急激に上昇する傾向を示す。このような降伏強さの温度依存性は組織の異方性によらずどの引張方向でも同様であり,QT鋼でも同様に認められた9,10)。室温から−196°Cまでのこれらの鋼材の降伏強さの上昇量は0.4~0.5 GPa程度であった。また,真の破断応力(σf//RD=破断荷重/破断部の最小断面積)も室温から−150°Cにかけて上昇するものの,その温度依存性は旧γ粒径によって異なる。同じ試験温度では旧γ粒径が微細なほどσf//RDは高くなる。さらに,低温の−196°Cでのσf//RDは,旧γ粒のILγが47 μmでは3.4 GPaまで上昇するのに対し,ILγが595 μmでは2.5 GPaに低下する。一方,均一伸びEu//RDは旧γ粒径や試験温度の影響をほとんど受けないものの,試験温度の低下に伴って絞りRA//RDは低下し,−150°C以下で顕著な低下を示す。その低下の度合いは旧γ粒径が大きいほど大きくなる。−196°Cでは旧γ粒のLγが595 μmのTF鋼の絞りRA//RDの平均値は10%に低下する。これに対して,旧γ粒のILγが47 μmのTF鋼ではσys//RDが2.3 GPaに達するにもかかわらず39%の絞り値を維持している点は注目すべきである。このようにTF鋼の真の破断応力および絞り値は,とくに降伏強さが急激に上昇する低温域で旧γ粒径の影響を強く受け,旧γ粒径が微細なほど高くなる。

Yield strength, σys//RD, true fracture stress, σf//RD, uniform elongation, Eu//RD, total elongation, EL//RD, and reduction of area, RA//RD, as a function of average intercept length of prior-austenite grain, ILγ, and testing temperature for 0.4%C-2%Si-1%Cr-1%Mo steels tempfromed at 500°C with an equivalent strain, εeq, of 1.7511).

焼戻マルテンサイト鋼の強度を支配する組織因子としてはブロック径,転位密度,ならびに炭化物粒子間の隙間距離(mfp)が挙げられる。ナノインデンテーションによる0.4%C鋼の局所力学特性評価では焼戻マルテンサイト組織の強度に対する有効結晶粒はブロックであることが報告されている63)。本0.4%C-2%Si-1%Cr-1%Mo鋼のQT鋼では,降伏強さσys//RDと引張強さσB//RDは旧γ粒径やパケット径によらずこれらの組織因子が同じであれば同じであった11)。QT鋼では,高温焼戻しでも炭化物粒子が数nm~数十nmで緻密に分散しており,これらの炭化物粒子による析出強化の寄与がとくに大きいと考える。一方,温間TF材の降伏挙動について,Fig.3の組織因子とFig.6のσys//RDの変化を対比すると,ひずみ量が0.4までの温間TF初期段階でのσys//RDの上昇は主にGN転位密度の上昇に対応し,それ以上のひずみ量でのσys//RDの上昇は基地組織の短軸粒径の微細化に関係している8)。ただし,ひずみ量が1.75のTF鋼を700°Cで焼鈍すると〈110〉//RD繊維集合組織によらずσys//RDが1 GPa程度まで低下することから,集合組織のσys//RDへの影響はほとんどないと判断できる。さらに,温間TF材からRDに対して引張方向が0°,45°,90°となるように微小試験片を採取して引張変形特性の異方性を評価すると,ひずみ量が0.4までの引張変形特性はほぼ等方的であり,いずれの引張方向でもσysはFig.6のσys//RDのように1.6 GPaまで上昇するが,それ以上のひずみ量では,RDと90°方向の降伏強さ(σys⊥RD)は1.6 GPaで頭打ちとなった8)。すなわち,超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)の短軸方向(⊥RD)の降伏挙動はFig.6のひずみ量が0.38の温間TF材と同様であり,そのσys⊥RDは転位やナノサイズの炭化物粒子を含む結晶粒の下部組織の影響を強く受けると解釈できる。これに対し, TF鋼のσys//RDはこれらの組織因子に加えて短軸粒径の微細化による結晶粒微細化強化の寄与も大きい。これに関して,0.4%C-2%Si-1%Cr-1%Mo鋼よりもGN転位密度が低く,炭化物粒子による析出強化能が小さい0.6%C-2%Si-1%Cr鋼に500~700°Cでひずみ量1.8の温間TFを施した場合では,得られた超微細結晶粒組織の短軸粒径とσys//RDの間にHall-Petchの関係が観察された6)。つまり,短軸粒径の微細化による結晶粒微細化強化の寄与が支配的になる。また,500°Cでひずみ量が1.75の温間TFを施した(0.2-0.6)%C-2%Si-1%Cr-1%Mo鋼では,これらの超微細繊維状結晶粒組織の短軸粒径や転位密度には顕著な差がなく,σys//RDは炭化物の分散状態に影響を受ける9,10)。炭素量を0.2から0.6%へ増やして炭化物による析出強化能を高くすると室温のσys//RDは1.68から1.95 GPaへと上昇した。この場合,炭素量が多いほど降伏点降下の度合いが小さくなり,炭素量が0.6%では降伏点降下現象が不明慮になることも観察された。同様にこれらのTF鋼のRDと直角方向の引張でも主に炭化物の析出強化によりσys⊥RDは1.41から1.65 GPaへと上昇した。このように,超微細繊維状結晶粒組織を有するTF鋼の降伏強さは,短軸粒径,転位密度,ならびに炭化物の分散状態の組み合わせで制御できる。とくに中炭素低合金鋼の温間TFによる超高強度化には,超微細結晶粒の短軸粒径と炭化物粒子の微細化が有効である。

一方,TF鋼の均一変形については詳細な検討が必要であるものの,炭化物粒子による析出強化の寄与が大きいと考える8)。超微細微細粒鋼では,微細な炭化物44,60,61)や酸化物粒子62)を分散させるとGN転位の蓄積が促進されて加工硬化率が上昇する結果,均一伸びが向上すると報告されている。さらに,TF鋼の絞りRAは,旧γ粒径が同じ場合では,〈110〉//RD繊維集合組織と炭化物の分散状態に強く影響される。とくに超微細繊維状結晶粒組織を有するTF鋼では,その集合組織の影響によって長軸方向(//RD)の引張ではQT鋼よりも絞りが高いのに対し,短軸方向(⊥RD)では絞りが著しく低い。例えば,Fig.6で示した0.4%C-2%Si-1%Cr-1%Mo鋼では短軸方向の絞りの平均値は室温でも7%程度であり,その破面にはディンプルに加えて擬へき開破面が観察された8)。これは,RDに沿って{100}面が多く分布していることと関係している。また,超微細繊維状結晶粒組織の〈110〉//RD繊維集合組織の発達の度合いが同じ場合では,絞りの値は炭化物の体積率が小さいほど大きくなることも確認された9,10)。

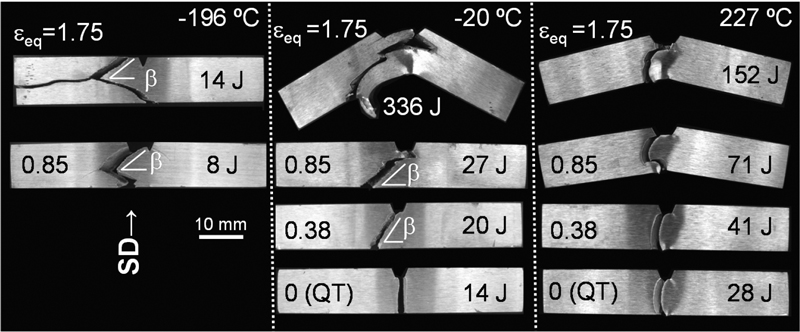

Fig.8は,シャルピー衝撃試験した温間TF材の代表的な外観写真8),およびFig.9にシャルピー衝撃特性に及ぼす温間TF8)および温間TF前の焼戻マルテンサイトの旧γ粒径の影響11)を示す。なお,Fig.9のTF鋼(ひずみ量=1.75)については,Fig.8に示すようなマクロ的な破面形態の観察から,1)高温側でほぼ延性破壊した試料(no delamination)を〇,2)き裂が衝撃方向SDとはほぼ垂直に分岐する層状破壊が起こった試料を◇,3)低温側で分岐したき裂の進展方向とRDの角度(macroscopic crack branching angle,β)8)が15º以上の試料を△で示す9–12)。なお,図中の+は完全に破断しなかった試料を示す。

Fracture appearances of the Charpy V-notched specimens following testing8). The macroscopic crack branching angle, β, was defined as the angle between the crack path and longitudinal direction (//RD) of the impact bar.

まず,温間TF前の焼戻マルテンサイトの旧γ粒の平均切片長さILγが47 μmの鋼材について衝撃特性に及ぼす温間TFの影響8)を見てみると,ひずみ量が0.4までの温間TFの初期段階ではその効果が小さいのに対し,結晶粒組織の異方性が顕著となるひずみ量が0.85から1.75にかけては衝撃特性が飛躍的に向上する。第1に,227°CではQTならびにひずみ量が1.75までの温間TF鋼でもRD面の破面形態がディンプルで特徴づけられるものの,この延性破壊領域での衝撃吸収エネルギー(upper shelf energy,vEUS)の平均値はQT鋼では33 Jであるのに対しひずみ量が1.75のTF鋼では145 Jと温間TFによって大幅に上昇する。第2に,ひずみ量が1.75のTF鋼では,QT鋼が延性脆性遷移を示す−60°C~60°Cで低温ほど吸収エネルギーvEが上昇するという靭性の逆温度依存性が発現する。靭性の逆温度依存性は,衝撃方向(SD)とはほぼ直角にき裂が分岐する層状破壊の発生とよく対応している。このようなcrack-arrester型の層状破壊が発生すると,き裂先端の鈍化によって主き裂先端の応力状態はマクロ的には3軸応力から1軸引張状態へと緩和され,vEが上昇すると考えられている64,65)。この場合,RD面での延性破壊に対する抵抗が高いほどvEの上昇には有効である。一方,ひずみ量が0.85の温間TF鋼でも室温近傍で層状破壊が発生するものの,き裂の進展方向とRDの角度βは15º以上であり,ひずみ量が1.75のTF鋼のようなvEの顕著な上昇は認められない。

次に,Fig.9から明らかなようにQT鋼ではvEUSの平均値は旧γ粒径によらず30 J程度と低く,かつ延性脆性遷移温度(DBTT)に及ぼす旧γ粒径の影響も認められない。これに対して,Fig.7で示したように,超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)のσys//RDに及ぼす旧γ粒径の影響はないものの,衝撃特性は旧γ粒径によって大きく異なり,γ粒が微細なほど靭性の逆温度依存性が明瞭になっている。ここで,マクロ的な破面形態とvEの変化から超微細繊維状結晶粒組織を有するTF鋼の衝撃特性は,高温側から,1)延性破壊領域,2)delamination toughening領域,3)delamination diminishing領域の3領域に大別できる9–12)。1)延性破壊領域では,Fig.9中の〇で示すように,ILγが47~595 μmの範囲ではTF鋼のvEUSは100~150 Jの範囲でばらつくものの,vEUSの平均値は旧γ粒径が微細なほどほどわずかに上昇する傾向を示す。2)靭性の逆温度依存性が発現するdelamination toughening領域では,旧γ粒径が大きいほど高温側で層状破壊発生の頻度が増す傾向にある。一方,靭性の逆温度依存性のピークの低温側で,衝撃吸収エネルギーがvEUS以下となる温度をTDFと定義すると,TDFは,ILγが595 μmでは20°Cであるのに対し,ILγが47 μmでは−60°Cと旧γ粒径が微細なほど低くなる。TDF以下の3)delamination diminishing領域では,βが15°以上の層状破壊の発生頻度が顕著となり,吸収エネルギーvEが急激に低下する。−196°Cでは,vEに及ぼす旧γ粒径の影響は認められなくなる。このように,超微細繊維状結晶粒組織を有するTF鋼の衝撃特性の評価指標としてはvEUSとTDFが挙げられ,vEUSが高く,かつTDFが低いTF鋼ほど耐衝撃特性に優れていると判断できる。

5・2 TF鋼の衝撃特性に影響を及ぼす組織因子延性破壊領域の吸収エネルギーvEUSが温間TFによって著しく上昇するメカニズムについては詳細検討が必要であるものの,vEUSの支配組織因子のひとつとして,〈110〉//RD繊維集合組織が挙げられる。例えば,Fig.9において,温間TFのひずみ量が0.85と1.75では,Figs.2,3で示すように超微細繊維状結晶粒組織の短軸粒径や炭化物の分散状態に大差ないものの,vEUSの値は,RD面における(110)面の集積度Im/Isが2倍となるTF鋼の方で2倍程度高い8)。同様に,前述の0.4%C-2%Cr-1%Mo-2%Ni鋼では,ひずみ量が1.5のオースフォーミングと温間TFの組み合わせにより0.7のひずみ量でもひずみ量が1.5の温間TFと同等の短軸粒径とパケットバンドサイズ,ならびに応力歪曲線が得られる。ところがRD面における(110)面の集積度はFig.3のように温間TFのひずみ量に依存し,vEUSの値はひずみ量が1.5のTF鋼では140 Jに対してひずみ量が0.7のTF鋼では76 Jであった12)。ちなみにひずみ量が1.5のオースフォーミングでは同じひずみ量の温間TFと同程度にγ粒が伸長するものの強い〈110〉//RD繊維集合組織は発達しない。このため,従来から指摘されているようにオースフォーミングでは強度は上昇するものの吸収エネルギーの上昇は認められなかった。このように,vEUSの値は(110)面の集積度に依存する12)。つまり,前述のように超微細繊維状結晶粒組織の短軸方向(⊥RD)の引張による絞りが{100}面の集積によって著しく低下することも考慮すると,き裂が脆性的に進展しやすい{100}面がRD面上には極めて少ないことが超微細繊維状結晶粒組織を有するTF鋼が高いvEUSを示す要因のひとつと考えて良いであろう。また,同じひずみ量でRD面における(110)面の集積度に差がないTF鋼の間でvEUSを比較すると,ボイドの発生に寄与する炭化物の分散量が少ないほど高いvEUSが得られる。例えば,500°Cでひずみ量が1.75の温間TFを施した(0.2-0.6)%C-2%Si-1%Cr-1%Mo鋼ではvEUSは炭素量が0.6%では69 Jであるのに対し,0.2%では169 Jであった9,10)。これらの超微細繊維状結晶粒組織を有するTF鋼では,vEUSの平均値と室温の絞りの平均値との間には良好な相関性も認められた9–11)。このように,TF鋼のvEUSは〈110〉//RD繊維集合組織や炭化物の分散状態に強く影響を受ける。

Fig.10は,温間TF前の焼戻マルテンサイトの旧γ粒の平均切片長さILγが47と595 μmの超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)について,−60°Cで衝撃試験した試料のミクロ破面形態と破面近傍の組織を示す11)。−60°Cの試験温度は,ILγが47および595 μmのTF鋼では,それぞれ,delamination toughening領域,およびdelamination diminishing領域に一致する。分岐したき裂の進展方向とRDの角度βが数度程度の層状破壊では,そのミクロ破面が,微細なディンプルからなるstep(⊥RD)と,超微細繊維状結晶粒組織の形態を反映した脆性的なdelamination cracksからなるterrace(//RD)で構成される(Fig.10(a))。このようなき裂進展の様相は,crack-arrester型の層状破壊で共通の特徴である6–17,34,66)。これに対して,βが15°以上の層状破壊では,Fig.10(c)中に矢印で示すようにRDに対して数十度程度の角度をなす脆性的なき裂(transverse brittle cracks)の進展が特徴的である。このようなtransverse brittle cracksの頻度は低温ほど増してゆき,RDに平行なdelamination cracksの進展が抑制される。これにより,低温ほど層状破壊のβは大きくなりvEが著しく低下する。ここで,ILγが47と595 μmのTF鋼のき裂の進展と組織との関係を見てみると,き裂の分岐はパケットバンドと対応しており,パケットバンドの大きさが微細なほどstepとterraceの大きさが細かくなっている11)。このことは,へき開破壊のき裂長さを限定する{100}面のcoherence length67)は超微細繊維状結晶粒の粒径に対応するが,さらに超微細繊維状結晶粒の結晶学的な連続性を考慮するとパケットバンドの大きさをTF鋼の脆性破壊に対する有効結晶粒径と見なして良いことを示している。すなわち,次章でき裂発生・進展のメカニズムを説明するように,超微細繊維状結晶粒組織を有するTF鋼の降伏強さσysが同じ場合では,パケットバンドの短軸の幅が微細なほどtransverse brittle cracksに関する脆性破壊応力が高くなり,TDFが低下すると考える。また,同じ熱間圧延および焼入れ条件では(0.2-0.6)%C-2%Si-1%Cr-1%Mo鋼の旧γ粒径は炭素量が多いほど微細になる傾向にあるものの,500°Cでひずみ量が1.75のTFを施した鋼材のTDFは炭素量が0.6%では−20°Cであるのに対し,0.2%では−60°Cと炭化物の体積率が小さいほど低下した9,10)。この場合,炭素量の増加よるσysの上昇に加えて低温域でのRD面における延性の低下がTDFの上昇につながっていると考えている。したがって,パケットバンドの微細化につながる旧γ粒の微細化や,炭化物の分散量の低減がTDFの低下に有効である。一方,超微細繊維状結晶粒組織を有するTF鋼の衝撃特性はP量によっても制御できる68–70)。1.1 GPa級のCr-Mo鋼(JIS-SCM440鋼ベース)ではP偏析による粒界脆化によって層状破壊が発現し,0.09%のP量でもP量が0.001%のQT鋼よりも優れた耐衝撃特性が得られる70)。これは高強度マルテンサイト鋼では粒界脆化元素である有害なPを超微細繊維状結晶粒組織との組み合わせでむしろ強靭化元素として活用するという視点で注目できる。

SEM fractographs (a, c) and optical micrographs (b, d) demonstrating the relationship between the microstructure and the crack propagation paths for the TF steels that were impact tested: average intercept length of prior-austenite grain, ILγ=47 μm (a, b), and 595 μm (c, d)11). The arrows in (a), and (c) indicate ductile steps, and transverse brittle cracks, respectively.

前章では,シャルピー衝撃試験による靭性の逆温度依存性が発現し,衝撃靭性が著しく向上することを紹介した。シャルピー試験のような衝撃試験の場合,き裂の発生と進展がほぼ同時に起きるため,その破壊挙動を詳細に検討するのは困難である。フェールセーフ機能を持った超高強度鋼を具体的な部材として展開する場合には,素材の強度設計として,微視き裂発生のクライテリオンとその後のき裂の伝播挙動を詳細に検討し,明らかにすることが必要である。組織構造に強く関連する破壊の力学因子を明確化することで,具体的な部材への適用限界だけでなく,強靭材の適切な組織設計やその材料を創成する上での塑性加工プロセスにフィードバックすることが可能となる。そこで,準静的な3点曲げ試験(初期ノッチ局率半径0.13 mm,10 mm角×55 mm長さ,押込み速度0.5 mm/min,スパン長さ40 mm)を実施し,破壊挙動の検討を行った14)。Fig.11は,0.4%C-2%Si-1%Cr-1%Mo鋼について超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)およびQT鋼の室温での3点曲げ試験による曲げ荷重Pと変位uの関係と試験後の試験片の外観写真を示す。前章のシャルピー試験結果と同様に,QT鋼は,典型的な脆性破壊挙動を示し,き裂が押込み方向(=loading direction,LD)と平行に伝播して真二つに破断する。一方,TF鋼では多数の小さな荷重低下を伴いながら荷重が増加するという特異なP-u関係を示し,き裂がLDとは直角に伝播する層状破壊71)を起こす。このような挙動は,−196~100°Cの温度域で観察された。なお,Fig.11に示した室温の場合だけでなく,−80~100°Cの温度範囲で試験片厚さに相当する量を押し込んでもTF鋼は破断しなかったため,試験は10 mm押し込んだ時点で中断した。TF鋼について,き裂の発生から伝播の過程をマクロ的に理解するために,0.74,1.58 mm押し込んだ状態で試験を中断して,試験片中央断面上を観察した。その結果をFig.12に示す。Fig.12(a)から,P-u関係は同様な挙動を示しており,TF鋼のき裂の発生から伝播に至る過程は再現性があることがわかる。試験片中央断面上の観察結果からわかるように,マクロ的にはき裂がLDと直角な方向に分岐し(Fig.12(b)),ミクロ的にはその方向にジグザグに進展している様子がわかる(Fig.12(c))。これらのジグザグき裂は,2つのマイクロクラック(cracks⊥LDとcracks∠45°LD)が発生→連結することで伝播した結果である(Fig.12(d))。このような層状破壊の発現により,力が分散され,結果的に材料は二つに壊れなかったと言える。

Bending load, P, - displacement, u, curves at room temperature and appearances of the TF and QT steels after 3-points bending test for the notched bar specimen that was machined from the rolled bar sample. (Online version in color.)

Bending load variations in a range of u=1.6 mm or less (a). Optical micrograph images show cracks near the initial notch in the mid thickness potion of a TF steel after 3-points bending test at u=0.74 mm (b), u=1.58 mm (c) and u=10 mm (d). (Online version in color.)

Fig.11の結果からわかるように,QT鋼では微視き裂の発生そのものが材料破断を引き起こす。一方,超微細繊維状結晶粒組織を有するTF鋼の場合,微視き裂が発生しても材料は直ちに破断しない。そこで,微視き裂が発生する押込み量におけるノッチ底の応力を有限要素法(FEM)で定量化し,脆性破壊応力σFを推定した18)。なお,TF鋼では組織の異方性により,微視き裂は混合モード下で発生しているため,σFを明確にすることは困難であった。そこで,TF鋼の組織異方性を逆に利用して,Fig.13に示すようにLDとRDが平行な場合(TF90鋼と呼ぶ)の3点曲げ試験片を作製し,試験を実施した15)。まず,各試験温度でのumax(破断したときの押込み量)を求め,その量押込んだときのノッチ底の応力をFEMで解析し,層状破壊の初期き裂を引き起こす脆性破壊応力σFの特定を試みた。なお,TF鋼のRDに平行と直角方向の降伏応力の比(σys//RD/σys⊥RD)はTable 1に示すように温度によらず約1.18であった。そこで,FEMではRDと平行と直角の降伏応力が異なる条件で解析を行った18)。TF90鋼の試験片の作製では,14 mm角のTF鋼のTD両端をSS400相当の鋼と電子ビーム溶接で溶接後,3点曲げ試験片形状に加工した。溶接後の組織観察および硬さ測定から,ノッチ底近傍の組織と硬さは変化していないことを確認している。結果として,LD//RDのため,予想通りTF90鋼はQT鋼のように最大荷重Pmaxで真二つに破断し,破面はTF鋼の長手方向(RD)に伝播する破面と同様であった。そこで,FEMで求められたTF90鋼のノッチ底近傍の長手方向(LDとは直角方向)の応力σxx(max)をTF鋼のRDに直角な方向の脆性破壊応力σF⊥RDとした。

Schematic illustration showing the relation between RD and loading direction (LD) in notched bar specimens that were machined from a TF steel15).

| Sample | Tensile directions | Fracture stress σF (GPa) | 0.2% Yield strength σys (GPa) | |||

|---|---|---|---|---|---|---|

| Temperature | –196°C ~ –170°C | over –100°C | –196°C | –100°C | 23°C | |

| TF | //RD | 5.0 | 6.2 | 2.33 | 2.04 | 1.86 |

| ∠45°RD | 4.2 | 5.2 | 2.20* | 1.93* | 1.76* | |

| ⊥RD | 2.6 | 3.2 | 2.00* | 1.75* | 1.59* | |

| QT | – | 3.6 | 4.2 | 1.80 | 1.71 | 1.51 |

*Tensile test for small plate specimens

Fig.14(a)は,曲げ試験で最初に荷重低下したときの荷重P1(TF90鋼とQT鋼ではPmaxで材料破断)と温度の関係を全データについて示したものである。全ての試験材において,温度とともにP1は減少する傾向を示した。Fig.14(b)は,QT鋼およびTF90鋼において,umax押込んだときのFEMで得られたノッチ底における最大応力σxx(max)(=σF)と試験温度の関係を示したものである。なお,本3点曲げ試験では押込み方向(LD)と試験片のx方向は直角の関係にある。QT鋼では100°C~−150°Cの範囲で比較的一定のσF(QT)≈4.2 GPaを示すが,−170°C以下で約14%低下し,σF(QT)≈3.6 GPaとなり,−150°Cと−170°Cの間で遷移領域が見られた。これは,低温になることで,粒界に存在する硬質な炭化物などが強く関連した早期破断による影響が考えられる。QT鋼で粒内および粒界に析出していた炭化物の大きさは,TF鋼とほぼ同等であり,QT鋼と同様にTF90鋼でも脆性破壊応力の遷移領域が現れ,−100°C以上でのσF⊥RD≈3.2 GPaから−170°C以下のσF⊥RD≈2.6 GPaに約19%低下したと考えられる。結果として,試験温度によらずTF鋼のσF⊥RDは,QT鋼のσF(QT)の約0.75倍に低下した。TF鋼のRDと垂直な方向の脆性破壊応力σF⊥RDがQT鋼の破壊応力σF(QT)に比べて低いのは,RDに平行な有効結晶粒径deffが大きいためである。

Bending load, P1, at first pop-in in the TF, TF90 and QT steels (a), and fracture stresses, σF, in the TF90 and QT steels (b), as a function of testing temperature18). Here, σF calculated by FE-analysis denotes a maximum stress neat notch tip at u1. (Online version in color.)

破面の詳細な観察結果から,QT鋼ではパケット径が脆性破壊に関する有効結晶粒径であると推測された。そこで,破壊がパケット径単位deff(QT)で支配され,同成分であるQT鋼とTF鋼の有効表面エネルギーγsが同じであると仮定すると,TF鋼のパケットバンドの長軸方向の有効結晶粒径dLは以下によって表される。

| (1) |

−100°C以上での破壊応力σF(QT),σF⊥RDとQT鋼のパケット径(deff(QT)= 20 μm)から,dLは約35 μmと推定される。このdLは,曲げ試験後に観察されたストレートき裂長さに相当していた。また,本TF鋼のパケットバンドの短軸方向の平均切片長さは9.4 μmであり,この値がTF鋼の短軸方向の有効結晶粒径dtと考えると,式(1)と同様な考えから,−100°C以上の温度でσF//RD=6.2 GPaとなる。すなわち,これらの値はQT鋼の脆性破壊応力に比べ1.4倍,TF90鋼(σF⊥RD)に比べ1.9倍以上高い。なお,本組織は{110}〈110〉の結晶方位によって,±45°方向にも{100}へき界面を有する。±45°方向の有効結晶粒径は√2 dtとなり,同様な考えをあてはめると,−100°C以上の温度でσF∠45°RD=5.2 GPaとなる。

Table 1およびFig.15は,TF鋼の脆性破壊応力と降伏応力の異方性の関係,ならびにQT鋼のデータをまとめたものである。ここで,炭化物が関与すると思われる−170°C以下の脆性破壊応力σF//RD,σF∠45°RDについては,Fig.14(b)のようにσF⊥RDと同じ割合19%で低下すると仮定した。また,TF鋼のRDと平行および45°方向での微小引張の結果も表示している。TF鋼の異方性で見ると,降伏応力(σys//RD/σys⊥RD≈1.2)に比べ脆性破壊応力(σF//RD/σF⊥RD≈1.9)の異方性が顕著である。これは,結晶粒微細化による脆性破壊応力向上の度合いが,降伏応力向上に比べ極めて大きいことを意味しており,古くから指摘されている結晶粒微細化によるDBTT改善の効果を裏付けるものである72)。

Schematic illustration showing the relation between fracture stress and the elongated grain with a strong <110>//RD fiber texture in a TF steel. (Online version in color.)

一般的に,ノッチ底近傍の3軸応力状態において,LDと直角な方向の応力σxxが最大であり,その応力が脆性破壊応力σFを超えることで,脆性き裂はLDと平行に進展する。しかし,超微細繊維状結晶粒組織を有するTF鋼の場合,脆性破壊応力は異方性を有し,伸張した結晶粒の長手方向と平行な脆性破壊応力σF//RDは,それと直角な脆性破壊応力σF⊥RDに比べ著しく大きい。また,強い〈110〉//RD繊維集合組織では,{100}へき開面がLDとは垂直および±45°方向に多く存在する(Fig.4)。よって,Fig.11,12に示した荷重低下は層状破壊を引き起こす微小き裂がノッチ底近傍に発生したことによるものである。

Fig.16はLDと直角な微小き裂crack⊥LD(45°の微小き裂crack∠45°LDの場合もある)がノッチ底で発生した場合を示す17)。ノッチやき裂を付与した靭性試験において,Fig.12のようにRDに平行(すなわち,荷重負荷方向LDに直角)あるいは45°方向の微小(脆性)き裂が発生すると,そのき裂は隣接するパケットバンド境界等で停止し,これによってノッチ底近傍の応力は再配分され,一時的にその領域の応力は低下し,応力分布は大きく変化する。その後,さらに押込むことによって,荷重Pの増加とともに発生した微小き裂端近傍において,微小き裂と直角方向の応力はθ=±60°で最大73)となる分布を持つ(Fig.16のStep 1)。よって,き裂端近傍のプロセスゾーンにおいて微視組織が多くの損傷を受ける(超微小なき裂が生じる)中で,θ=±60°での最大垂直応力が駆動力となって新たな微小き裂が発生する可能性が高い(Fig.16のStep 2)。当然,発生したと同時にき裂の干渉効果によって各き裂端の応力は低下するが,引き続き押込まれることで2つのき裂は連結する(Fig.16のStep 3)。層状破面の観察結果から,連結した面は微細なディンプル破面であり,温度の低下と共にディンプル破面の存在領域は少なくなっていた。すなわち,ジグザグき裂における層状破面において,Step 2で生じるRDに平行な脆性き裂はterraceに,Step 3の連結で生じた破面がstepに相当する。よって,微小き裂の連結を抑制する(すなわち,破壊抵抗を高める)ためにも,微小き裂発生場所となる弱い面の空間分布だけでなく,微細粒組織で延性破壊を助長してき裂の進展を抑制することが強靱化にとって非常に重要となる。Step 3の後は,同様なメカニズムでき裂は発生,連結そして進展する。複数の微小き裂が発生,連結しても,微細粒組織によって十分な延性が担保されていれば,複数のき裂の発生はむしろ個々のき裂端の応力を低下させるので,ノッチ底における応力集中を分散させる応力遮蔽効果によって材料の破壊抵抗は大きくなる。Fig.11に示したTF鋼の3点曲げ試験結果において,小さな荷重低下を伴いながら曲げ荷重Pが増加しているのは,その効果が適切に発揮しているためである。とくに,試験温度23°Cでは10 mm押し込んでもその効果は失われていないことがわかる。このようなき裂の発生から伝播する過程で破壊の駆動力は弱まり,材料全体で力を受け止め,材料そのものを破断させないことが可能となる。しかし,押込み量によって長手方向に分岐・成長したき裂やそれらき裂端近傍の微小き裂が増殖し,温度低下によって靭延性が低下すると,RDと平行な応力σxxが駆動力となってき裂はLDと平行な方向に進展する。結果的に,材料の抵抗,すなわち曲げ荷重Pは一気に減少し材料破断に至る。

Instance of formation of a zigzag delaminating crack17). (Online version in color.)

ここで,もし弱い面が直線的にRDと平行にしか存在しなければ,発生した微小き裂端の応力の再配分が生じる前に,RDに一直線上に沿ったき裂が瞬間的に大きく成長し,き裂の進展を抑制することができず,荷重の低下はかなり大きくなることが想像できる。このような瞬間的な長いき裂の成長による大きな荷重低下は,異材接合されたラミネート材や繊維とマトリックスの界面で破壊する繊維強化複合材料に見られる。この場合,界面の配向を適切に設計することで,同じ繊維体積率であってもき裂の発生・進展を変化させ,急激な荷重低下(すなわちき裂の進展長さ)を抑制し靭性を向上させることが可能となる。超微細繊維状結晶粒組織を有するTF鋼は,複合材料のような繊維とマトリックス等の異種材料を結合するプロセスを必要とせず,単純な溝ロール圧延プロセスを通じて,微細結晶粒の形態(粒径と粒形)と方位を精緻に制御することで破壊を制御したものである。今後の強靱特性向上を実現できる構造用金属材料の新たな方向性を示すと考えられる16)。

降伏強さが1.4 GPa以上の超高強度鋼では使用環境から鋼中に侵入する極微量水素による遅れ破壊の克服も大きな課題である。耐遅れ破壊特性の向上には,1)破壊に対する材料固有の抵抗を上げること,2)応力集中部やクラック発生箇所への水素集積を抑制(水素トラップ利用)すること,3)環境からの水素侵入を抑制することが必要である。焼戻マルテンサイト鋼では遅れ破壊の多くは旧γ粒界を起点として起こることから,耐遅れ破壊特性の向上には,P,Sなどの不純物元素の低減,旧γ粒径の微細化74–77),旧γ粒の伸長化78),粒界上のフィルム状炭化物の微細化79)などの方策が提案されている。さらに,高温焼戻しによるセメンタイトの球状化と同時に,この温度域で基地組織中にnmスケールで整合析出するTi,V,Nb,Moなどの合金炭化物による鋼の析出強化と水素トラップ機能78,80)を組み合わせた耐遅れ破壊特性の向上も報告されている。一方,パーライト組織81,82)や焼戻マルテンサイト組織83)の冷間伸線加工材は〈110〉//RD繊維集組織を有する超微細繊維状結晶粒組織からなり,耐水素脆化特性に優れることが良く知られている。前述のように,温間TFではこれらの材料設計指針をすべて取り込める点にも大きな利点がある。

Fig.17は,500°Cでひずみ量1.65の温間TFを施した0.4%C-2%Si-1%Cr-1%Mo鋼(TF鋼)およびTF鋼をMo炭化物の析出温度域である570°Cで1 h焼鈍して得られた鋼材(TFA鋼,σB=1.84 GPa)について,低歪み速度引張試験(slow-strain-rate test,SSRT)で水素割れ感受性を評価した結果を示す21)。比較として,0.4%C-2%Si-1%Cr-1%Mo鋼(QT)と0.6%C-2%Si-1%Cr-1%Mo鋼(NIMS17)84,85)をそれぞれ500,および570°Cで焼戻して引張強さσBを1.8 GPaに調整した材料のデータも示す。SSRT86–88)は,応力集中係数Kt=4.9の環状切欠き試験片(切欠きの曲率半径0.1 mm,切欠き部の直径6 mm,円筒部の直径10 mm)に水素を陰極チャージした後に,クロスヘッドスピード0.005 mm min−1で実施した。鋼中の水素量は昇温脱離分析法で測定し,試料を100°C min−1で加熱した場合に300°Cまでに放出される水素量を拡散性水素量HDとした。全ての鋼材で切欠き引張強さσNB(=最大荷重/切欠き部の最小断面積)はHDの増加に伴って低下しており,極微量の水素でこれらの鋼材が脆化することがわかる。ただし,水素割れ感受性はQT>NIMS17>TF>TFAの順に低くなっている。これらの鋼材のσNBとHDの関係はべき乗則でそれぞれ次式のように近似でき,これらの近似式より鋼材が遅れ破壊を起こさない上限の限界拡散性水素量Hcを任意の負荷応力で求めることができる。さらに,σBが1.54 GPaで水素割れ感受性がTF鋼と同等の0.6%C-2%Si-1%Cr_TF鋼(TF15鋼)のデータ19)も参考までに示す。

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

Variation in notch tensile strength, σNB, with the slow-strain-rate test as a function of diffusible hydrogen content, HD, for the QT, TF, and TFA steels21). TFA steel was created by annealing of the TF steel at 570°C for 1 h. Data for the 0.6%C-2%Si-1%Cr-1%Mo steel that was quenched and tempered at 570°C for 1 h (NIMS17)85) are also shown for reference. The specimens were cathodically charged for 72 h with hydrogen in a 0.1 N NaOH aqueous solution or in a 3% NaCl + 0.3% NH4SCN aqueous solution.

Fig.18は,SSRTで破断したTF鋼およびTFA鋼の環状切欠き試験片の外観写真を示す。超微細繊維状結晶粒組織を有するTF鋼およびTFA鋼の破壊様式は,いずれも切欠き底近傍から発生する層状破壊(//RD)で特徴づけられ,その様相は切欠き引張強さσNBによって異なる。HDが0.02~0.03 mass ppmで,水素脆化していないTFとTFA鋼のマクロ破面は層状破壊とせん断破壊領域で構成され(Fig.18(a,f)),その層状破壊面にはFig.10(a)の衝撃試験や3点曲げ試験で観察された延性的なstepも無数に観察された。ところが,HDの増加によるσNBの低下に伴ってせん断破壊領域が減少してゆき,σNBが1.0 GPa以下の高HD域では材料がほぼ層状破壊様式のみで破断する(Fig.18(d,e,i))。しかも,その層状破壊には延性的なstepも認められなくなった。ここで,層状破壊の進展方向とRDの角度をβとすると,矢印で示すように,βはσNBが2.0 GPa以上の低HD域では数度程度であるのに対し,σNBが1.0 GPa以下の高HD域域では10°以上となっている。このように,TFとTFA鋼では,水素によって層状破壊自体が脆性的となり切欠き引張強さσNBが低下する。これに対して,水素脆化したQT,およびNIMS17鋼では,切欠き底近傍の起点部の破面形態が,旧γ粒界に沿った粒界割れ,および擬へき開破面85)でそれぞれ特徴づけられ,これらの破面率がσNBの低下とともに増加することが観察された。擬へき開破面は,合金炭化物による水素トラップを活用した鋼材の遅れ破壊でしばしば観察される破面形態である78)。

Fracture appearances of the notched specimens after the slow-strain-rate test in the TF (a-e) and TFA (f-i) steels21). The values of σNB (GPa) and HD (mass ppm) are presented in the figure. The macroscopic crack branching angle, β, was defined as the angle between the crack path and longitudinal direction (//RD) of the notch specimens.

このようにTFやTFA鋼は引張強さσBが1.8 GPaの超高強度でQT鋼やNIMS17鋼よりも高い水素割れ抵抗を示す。この要因としては,1)温間TFによって旧γ粒がRDに沿って伸長する過程でこれらの粒界が壊されて旧γ粒界に沿った粒界割れが抑制されること,2)〈110〉//RD繊維集合組織を有する超微細繊維状結晶粒組織の形成によって短軸方向(⊥RD)の主き裂の進展が抑制されることが挙げられる19–21)。しかしながら,TFおよびTFA鋼の水素脆化機構を解明するには,き裂の進展経路と超微細繊維状結晶粒組織の関係をさらに詳細に調査してゆく必要がある。

7・2 耐遅れ破壊特性水素脆化は,切欠き先端の応力集中部へ集積する水素によって引き起こされると考えられており,その破壊のクライテリオンは切欠き近傍の最大主応力の最大値σmax*と次式(7)で表される局所限界拡散性水素濃HC*との関係でしばしば議論される87–91)。

| (7) |

ここで,Δσhは最大の静水圧応力σm*と切欠きから十分離れた箇所の一様静水圧応力σpの差,ΔVHは水素の鉄結晶格子中の部分モル体積変化(=2×10−6 m3 mol−1),Rは気体定数(=8.31 J K−1 mol−1),Tは試験温度である89)。

一方,使用環境から切欠き底の応力集中部へ試料表面から集積する水素の最大濃度(局所侵入水素濃度HE*)は,使用環境を模擬した腐食促進試験で鋼中に吸蔵される水素の平均吸蔵量の最大値HEを用いて,次式で推定できる91,92)。

| (8) |

よって,応力集中部でのこれらの局所の水素濃度をパラメータとして,HC*≦HE*が満たされる場合に遅れ破壊が生じると判定できる。さらに簡便な遅れ破壊評価指標として,式(7)と(8)の応力勾配が同じと仮定するとYamasaki and Takahashiが提案した式(9)を導ける78,93)。

| (9) |

この(HC-HE)/HC遅れ破壊評価法では,平均水素量のHCとHEの値を用いて,(HC-HE)/HCの値が正で大きいほど耐遅れ破壊特性が優れていると判断できる。Table 2は,σBが1.05~1.86 GPaの鋼材のHCとHEの関係を示す。なお,HCは,定荷重試験またはSSRTで求められたものであり,その負荷応力は0.9 σBである。V1493)とFP1682)鋼以外のHEは,乾燥(50% RH,5.75 h)→湿潤(98% RH,1.75 h)→塩水噴霧(0.5wt% NaCl,0.5 h)の8 hの1サイクルを30°Cで繰り返し行った腐食促進試験で求められたものである85,94)。合金炭化物が析出しないB添加鋼(A11)94),JIS-SCM435鋼(B15)85,94),TF15鋼19),ならびにパーライトの冷間伸線加工材(FP16)のHEは0.1 mass ppm程度であり,腐食によって鋼中に侵入する水素量が0.1 mass ppm程度という従来の報告の値と一致する93)。これに対し,(0.4-0.6)%C-2%Si-1%Cr-1%Mo鋼やV添加鋼(V14)では,超微細に析出する合金炭化物の水素トラップによって多くの水素が侵入する。(0.4-0.6)%C-2%Si-1%Cr-1%Mo鋼では,550°C付近にMo炭化物析出に伴う水素吸蔵のピークがあり,TFAおよびNIMS17鋼のHEは基地結晶粒組織やセメンタイトの分散状態の違いによらず,0.6 mass ppmの値を示す21)。TFおよびQT鋼でも,それぞれ0.3および0.4 mass ppmの水素が腐食促進試験で侵入し,Mo炭化物による水素トラップの寄与が示唆される。なお,これらのMo添加鋼ではMo炭化物に起因するトラップサイトからの水素離脱の見かけの活性化エネルギーEaは昇温脱離水素分析法より23~21 kJ mol−1と測定され,転位のそれ95)と近いものであった。つまり,水素はMo炭化物/マトリクスの整合界面にトラップ96)されると推察される。TFA鋼では,Moが濃化した2 nm程度の大きさの析出物も観察された。ここで,HCとHEの関係を比較するとB15,QT,ならびにNIMS17鋼ではHC<HEで(HC-HE)/HCは負の値となり,大気腐食環境下での遅れ破壊の発生が予測される。実際にこれらの鋼材から作製したボルトの大気暴露実験では,いずれも遅れ破壊が発生している。これに対して,V14,FP16,ならびにA11鋼の(HC-HE)/HCは正の値となり耐遅れ破壊特性に優れていると判定できる。とくにV1497)およびA11鋼から作製された高力ボルトは,腐食が厳しい沖縄で10年以上の大気暴露実験でも遅れ破壊しないことが確認されている。TF鋼の(HC-HE)/HCの値は,1.4 GPa級超高力ボルトとして実用化されているボルト素材のV14鋼のそれと同等であり,TFA鋼の(HC-HE)/HC値はさらに大きくなる。すなわち,HCとHEのバランスから,超微細繊維状結晶粒組織を有するTFおよびTFA鋼は1.8 GPaの超高強度で耐遅れ破壊特性に優れていると判定できる。加えて,TF15鋼19)は,Fe-0.6%C-2%Si-1%CrというMoを含有しない単純合金成分であるにもかかわらず,超微細繊維状結晶粒組織に起因して1.5 GPaの超高強度でもその(HC-HE)/HC値が1.1 GPa級鋼(A11)のそれとほぼ同等であることは強調したい。

| Sample | σB (GPa) | HC (ppm) | HE (ppm) | (HC-HE)/HC |

|---|---|---|---|---|

| TF | 1.86 | 0.60 | 0.4 | 0.33 |

| TFA | 1.84 | 1.1 | 0.6 | 0.45 |

| QT | 1.79 | 0.13 | 0.3 | –1.3 |

| NIMS17 | 1.76 | 0.32 / 0.40* | 0.6 | –0.88 / –0.50* |

| TF15 | 1.54 | 0.61 | 0.1 | 0.84 |

| A11 | 1.05 | 1.1 / 1.0* | 0.1 | 0.91 / 0.9* |

| B15 | 1.45 | 0.01 / 0.04* | 0.1 | –9.0 / –1.5* |

| V14 | 1.45 | 2.70* | 2.31 | 0.14 |

| FP16 | 1.64 | 0.43 / 0.41* | 0.12 | 0.72 / 0.71* |

前章までで,超微細繊維状結晶粒組織を有するTF鋼が既存の超高強度鋼よりも優れた耐衝撃特性,耐遅れ破壊特性を有することを示した。さらにTF鋼の実用化を見据えた場合,TF鋼がその力学性能を損なうことなく部品や部材に成形できることも不可欠となる。本章では,その一例として超微細繊維状結晶粒組織を有するTF鋼(ひずみ量=1.75)の温間鍛造によって創製した超高強度ボルト(TFボルト)のヘテロ構造とその力学特性を紹介する36)。

Fig.19は,0.4%C-2%Si-1%Cr-1%Mo鋼から創製したTFボルト(JIS-M12六角ボルト)の切断面の中心軸に沿った硬さ分布と金属組織の関係を示す。TFボルトは,圧造が困難な頭部を700~730°Cに加熱して成形後,ねじ部を500°Cで温間転造して創製した。このため,ねじ部,首下円筒部,ならびに頭部の部位ごとでそのヘテロ構造が異なり,首下円筒部から頭部(5.5 mm)にかけての約数mmの領域で傾斜的に硬さ(強度)が低くなる。ただし,JIS六角ボルトでは首下円筒部の断面積がねじ部の有効断面積よりも大きいことからボルト製品としてはTF鋼と同等の1.8 GPaの引張強さを担保している。マクロ写真,ねじ谷底部(Fig.19(a)),ならびに首下アール部(Fig.19(d))の光顕写真は,鍛流線が切断されることなく,TF鋼がボルトに温間鍛造成形されたことを示している。ミクロ組織に着目すると,ねじ部の中央では,短軸の平均切片長さが0.3 μmの超微細繊維状結晶粒組織が温間転造後も維持されている(Fig.19(c))のに対し,座面直下の軟化部では短軸の平均切片長さが0.4 μmと700~730°Cでの頭部成形に伴って結晶粒がやや成長している(Fig.19(f))。さらに,RDに関する逆極点図(IPF)マップから,首下円筒部からネジ部にかけて強い〈110〉//RD繊維集合組織が維持されていることが確認できる。ここで注目すべきは,ねじの谷底には,ねじ部中央よりも緻密な超微細繊維状結晶粒組織が形成されていることである(Fig.19(b))。転造ねじでは,連続的な鍛流線によってねじせん断強度が切削ねじよりも高いことが知られており,さらにTFボルトのねじ表層部での緻密な超微細結晶粒組織の形成はボルトの耐遅れ破壊特性に対しても有効である。同様に,ボルトの応力集中部となる首下アール部でも超微細粒組織となっている(Fig.19(e))。このように,超微細繊維状結晶粒組織を有するTF鋼の温間鍛造成形では,軟質化処理を省略できるだけでなく,部品の形状・寸法や要求性能に応じて素材の鍛造温度を部品の部位で変えることでその適材適所に超微細結晶粒組織を配置できる。

Vickers hardness (HV0.3) distribution and microstructures in the cross-section of a bolt that was fabricated from a TF steel with an ultrafine elongated grain structure36). The observed portions (a-f) are marked in the macrograph. IPF maps (b,c,e,f) for the RD show the ultrafine grained structures with strong <110>//RD fiber textures. Black lines in the IPF maps present grain boundaries with a misorientation angle of 15º or over. (Online version in color.)

約200本単位で試作したTFボルトのくさび引張試験(くさび角度4°)では,ボルトはすべてねじ部で破断し,ボルトの降伏強さσysおよび引張強さσBの平均値はそれぞれ1.7 GPaおよび1.8 GPaであった。なおTFボルトのσysは,Fig.19で示した座面直下の軟化部の影響によりTF鋼のσysよりも低くなったものと理解できる。ここで,TFボルトのσysは有効断面積が84.3 mm2のねじ部に対して算出されたものであり,断面積109.4 mm2の首下円筒部に対する応力に換算すると1.3 GPaとなる。この値は軟化部から平行部を採取した微小試験片のσysにほぼ等しい。同様に,ネジ部の1.8 GPaの引張強さに対応する首下円筒部の負荷応力は1.4 GPaであり,これは軟化部から採取した微小試験片のσB(1.5 GPa)を超えないものであった。このように,TFボルトの引張りでは,首下の軟化部が部分的に降伏,均一変形してボルトの降伏挙動に影響を与えていると推察できる。さらにねじ部よりも軟化部の方が延性に優れることを考慮すると,このような首下円筒部での均一変形はTFボルトの変形性能の向上に有効に作用する。とくに超高強度ボルトでは,既存の高強度ボルトのようにねじ部での十分な塑性変形が期待できないため,首下円筒部での先行降伏・変形をボルト設計に取り入れることはボルトの安全性を高める上で有効であろう。また,破断したTFボルトのマクロ破面はねじ谷底部からの層状破壊破面(//RD)とせん断破面により構成されており,Fig.18の切欠き引張試験片のマクロ破面と同様であった。 これは,き裂がRDとほぼ直角に進展したQTボルト(σys=1.5 GPa,σB=1.7 GPa)とは異なっており,TFボルトがQTボルトよりも壊れにくいことを示している。加えて,(0.2-0.6)%C-2%Si-1%Cr-1%Mo鋼から創製したTF鋼9,10)では,1.6~2 GPa級のTFボルトが創製でき,これらのボルトを用いた接合体の力学性能評価も現在,鋼構造分野で進めている98)。

0.4%C-2%Si-1%Cr-1%Mo鋼から創製した1.8 GPa級TFボルトは,降伏強さσysの85%(=122 kN)の目標締結軸力で弾性域締めた後に,一般財団法人日本ウェザリングテストセンター宮古島暴露試験場(北緯24º 44’,東経125º 19’,海抜50 m)でボルト締結体の大気暴露実験を2013年5月21日に開始し,2018年5月現在も継続中である。宮古島暴露試験場は,海洋性亜熱帯気候で,高温多湿なうえに日射量や飛来塩分量が多く,国内でも厳しい腐食環境にある99)。比較として用いたQTボルトではσysの70%(=89 kN)の目標締結軸力で弾性域締めした場合でも開始から1年以内に遅れ破壊が発生し,その破面には水素の関与を示唆する旧γ粒界での粒界割れが確認された。これに対して,TFボルトでは,QTボルトの導入軸力の約1.4倍の高い軸力を導入したにもかかわらず,遅れ破壊が全く発生していない。すなわち,TFボルトは遅れ破壊に対する優れた耐性を有している。このようなボルト締結体の大気暴露実験の結果は,ボルト素材から切り出した試験片の局所限界拡散性水素濃度HC*(式(7))と局所侵入水素濃度HE*(式(8))の比較でも裏付けられた36)。

現在,ボルト接合で主に用いられているボルトの引張強さは1 GPaあるが,ボルトの高強度化に対する要求は益々高くなっている。適用範囲は1 GPa級のボルトほど広くはないものの調質鋼の合金成分100)や高炭素伸線加工材の冷間鍛造法101)の開発により1.6 GPa級ボルトが実用化に至っている。さらに引張強度が2 GPaに達する超高強度ボルトの実用化は挑戦的な課題であるもののボルトのサイズダウンや使用本数の大幅な低減による輸送機器等の軽量化や施工効率の向上が期待できる。とくに高強度部材との組合せによる接合部のコンパクト化により機械・構造物デザインの変革も期待できる。超微細結晶粒組織を適材適所で配置したTFボルトは1.8 GPa以上の超高強度でも壊れにくく,今後その候補のひとつになり得るであろう。

降伏強さが1.4 GPa以上の低合金鋼の強靭化は鉄鋼材料研究に残された大きな課題の一つである。しかもこのような超高強度鋼材では鍛造成形で複雑形状の部品や部材に所定の特性を持たせることの難しさがシーズの発掘と実用化を阻んできた。ここで紹介した温間テンプフォーミングは,超高強度の焼戻マルテンサイト鋼を500°C~700°C付近で溝ロール圧延あるいは鍛造するもので,従来の常識からするとかなり厳しい加工ではある。しかしながら,温間テンプフォーミングによって創製される超微細繊維状結晶粒組織鋼は,ナノからミクロのスケールでヘテロ構造制御された超微細結晶粒組織の異方性を活用することで既存の超高強度鋼よりもはるかに優れた力学特性を示す。さらに温間テンプフォーミングではボルトなどの部品の形状・寸法や要求性能に応じて素材の鍛造温度を部品の部位で変えることでその適材適所に超微細結晶粒組織を配置することも可能である。そこには新材料・部品創出につながる可能性が多く残されている。