2020 年 106 巻 8 号 p. 518-526

2020 年 106 巻 8 号 p. 518-526

The purpose of this study is developing a latent heat storage system that uses waste heat from factories in the temperature range 100–200ºC as a heat source. Mannitol and a mixture of mannitol and erythritol, which are sugar alcohols, were used as phase change materials (PCMs). We also studied a direct contact heat exchange method with lower thermal resistance.

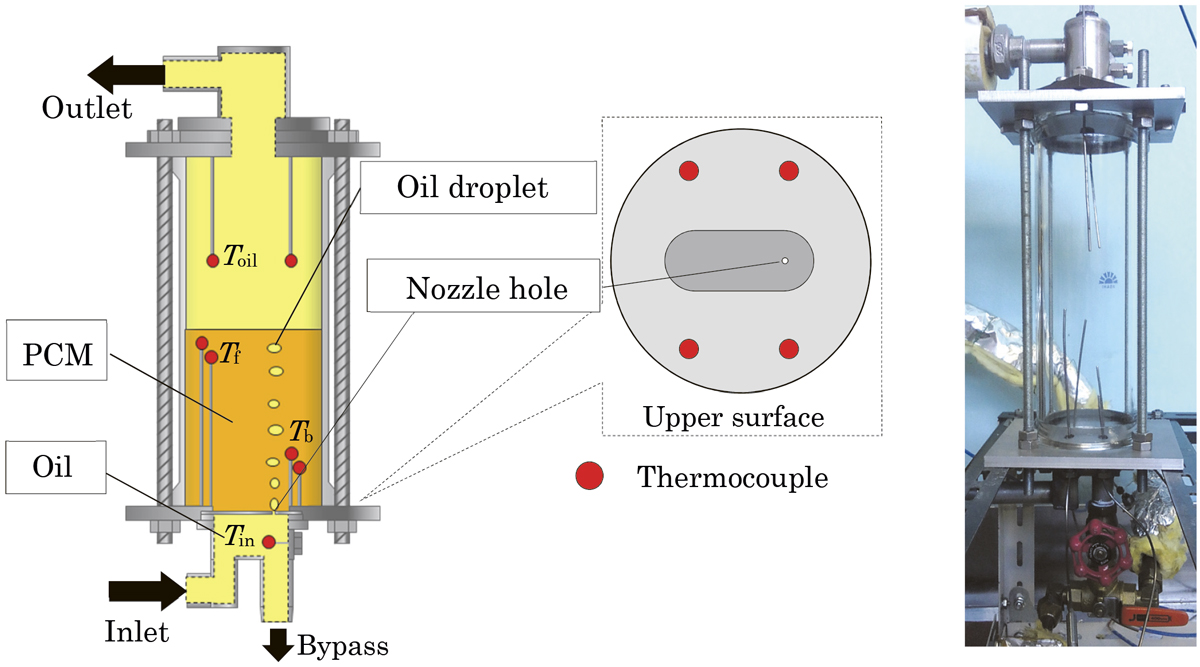

The solidification behavior was examined in detail using a test section consisting of a Pyrex glass tube with one nozzle hole for injecting heat transfer oil. The tube had an inner diameter of 87 mm and height of 300 mm. There was a nozzle plate with one hole that had a diameter of 2 mm in the lower part of the test section, and heat was transferred to the PCM by injecting heat transfer oil from the hole.

The findings were the following. The heat transfer oil droplets from the hole start to solidify on the upper surface of the heat storage material. As time elapses, solidification starts near the nozzle plate. The oil droplet diameter increases with increasing flow rate. The diameter of the liquid column increases owing to solidification near the nozzle plate. The initial solidification shape of the mannitol–erythritol mixture (70% mannitol and 30% erythritol) is different from that of the mannitol. In addition, the observed solidification has a different shape depending on the flow rate.

近年,熱エネルギーの効率的な使用や技術開発が重要な研究課題となっており,鉄鋼業などの産業排熱や未利用熱エネルギーの有効な利用法が研究されている。このようなエネルギー源は時間的,量的な変動が大きいため,安定的にエネルギーを供給するためには熱エネルギーを一時的に蓄えることが可能な蓄熱システムの開発が必要である。

蓄熱方法には,物質の温度変化を利用して熱エネルギーを蓄える顕熱蓄熱,物質の相変化を利用して熱エネルギーを蓄える潜熱蓄熱,化学プロセスを利用する化学蓄熱などがある。潜熱蓄熱は単位体積および単位質量当りの熱エネルギーの貯蔵容量が大きく,潜熱蓄熱材(Phase Change Material,以下PCMと称する)の融点など相変化温度によって目的とする蓄熱温度が定まる。潜熱蓄熱に関する近年の研究としては,熱移動の促進を目的として,蓄熱式プレート熱交換器に関する研究1,2)や内部にフィンを有するチューブを利用した潜熱蓄熱の研究3)などが行われている。また,一般的に熱伝導率が低いPCM内の有効熱伝導率向上のためにグラファイト微粒子や多層カーボンナノチューブを添加した研究4,5),およびPCM含有ナノ・マイクロカプセルの開発6,7)など多岐にわたる。

一方,熱移動促進を図る方法の一つとして,隔壁式熱交換に比べてより熱抵抗の小さい直接接触式熱交換に関する種々の検討がなされている。例えば,直接接触式蒸発器内での冷媒と水の直接接触時の熱伝達に関する研究8,9)や,気体と固体間の熱移動ではPCMオイル粒子や氷粒子と温空気の直接接触熱移動による融解挙動などが報告10,11)されている。 PCM液体を熱媒液内に噴出する方式では,PCMオイル液滴を低温液体と直接接触させることにより球状に凝固させる研究12–14)がなされている。さらに,対象とするPCMについては,融点48°Cのチオ硫酸ナトリウム5水和物と熱媒液の直接接触潜熱蓄熱15),融点58°Cの酢酸ナトリウム3水和物の熱媒液との蓄放熱挙動の観察16),融点18°Cのヘキサデカン固体と温水による直接接触融解17)など種々の温度帯における報告がなされている。

150°C程度の中温排熱を熱源とする直接接触熱交換システムとしては,PCMにエリスリトールを用いたコンテナ熱運送システムへの適用を目的として,水平円筒形潜熱蓄熱槽内でのPCMと下部のノズル付きパイプから噴出した熱媒油との熱移動の報告18)や垂直円筒容器内におけるPCMの凝固・融解時の温度分布や交換熱量に関する研究19,20)がなされている。著者らは,矩形の蓄熱容器において容器下部にノズル板を設置することによって蓄熱槽内全体に熱媒油を均一に流した場合のエリスリトールの凝固・融解挙動の観察および熱移動特性について明らかにしてきた21,22)。なお,エリスリトールは,融点TM=119°C,潜熱量L=320 kJ/kgの高い潜熱量を持つ糖アルコール類であり,有力な潜熱蓄熱材であるが,鉄鋼業など多くの産業から出る100°C~200°Cの温度帯にて異なる温度での蓄熱に関して検討を進めるために,同様な糖アルコール類で他の温度に融点を有するマンニトール(TM=168°C,L=303.2 kJ/kg),およびエリスリトールとマンニトールの混合物を用いた直接接触潜熱蓄熱に関する研究を行ってきた23–25)。

これまでの研究では実機蓄熱槽を想定した複数の熱媒油出孔を設けたノズル板やパイプでの実験が主に行われてきたが,直接接触式の熱交換挙動は間接接触式と比べ複雑であるため,熱媒油と糖アルコール系PCMの熱交換挙動についてはいまだ不明な点が多い。特に,蓄熱槽内に多数の油滴が存在するために,噴射された熱媒体の流動挙動やPCMの凝固挙動の細かな観察が困難であり,現象を理解する上での課題となっている。本研究では蓄熱槽にガラス円筒を採用し,熱媒油を噴出させる孔を一つとすることで,PCM中を流れる熱媒油の詳細な液滴流動や蓄熱材の凝固挙動の観察を行い,直接接触熱交換特性の解明を目指した。

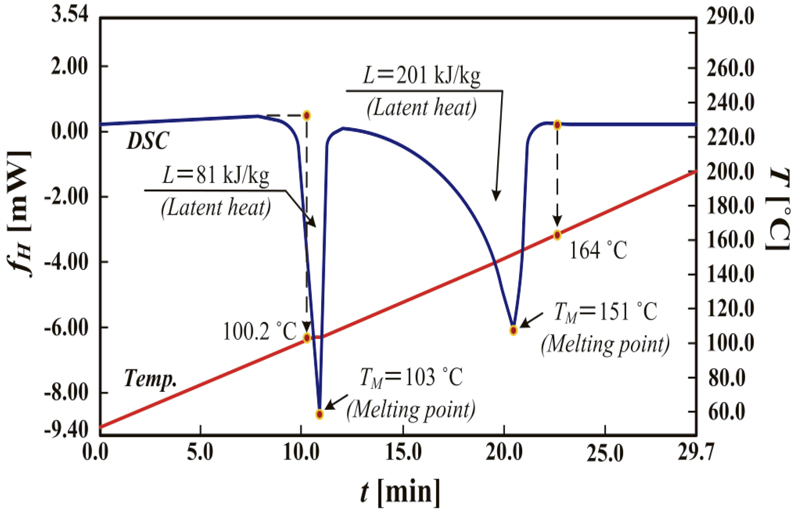

本研究では,マンニトール,およびエリスリトールとマンニトールの混合物(マンニトール70%,エリスリトール30%:以下70%混合物と称する)を主な試料とした。Fig.1に70%混合物の示差走査熱量分析装置(DSC;Reigaku, ThermoPlus 2/DSC8270)により測定したDSC測定結果を示す23)。このように150°C付近で融解ピーク温度を有しており,エリスリトールとマンニトールの融点の間に潜熱ピークを有する蓄熱物質として検討するため,本研究では70%混合物を試料の一つとした。また,熱媒体としてはPCMに対して不溶性を示すシリコーンオイル(TSF458;Momentive製)を用いた。なお,温度制御した体積計により密度を測定した結果,シリコーンオイルの密度は870 kg/m3(140°Cにて),マンニトール液体の密度は1335 kg/m3(160°Cにて),70%混合物液体の密度は1319 kg/m3(140°Cにて)であった。

DSC analysis result of PCM mixture: mannitol 70 mass% and erythrytol 30%23). (Online version in color.)

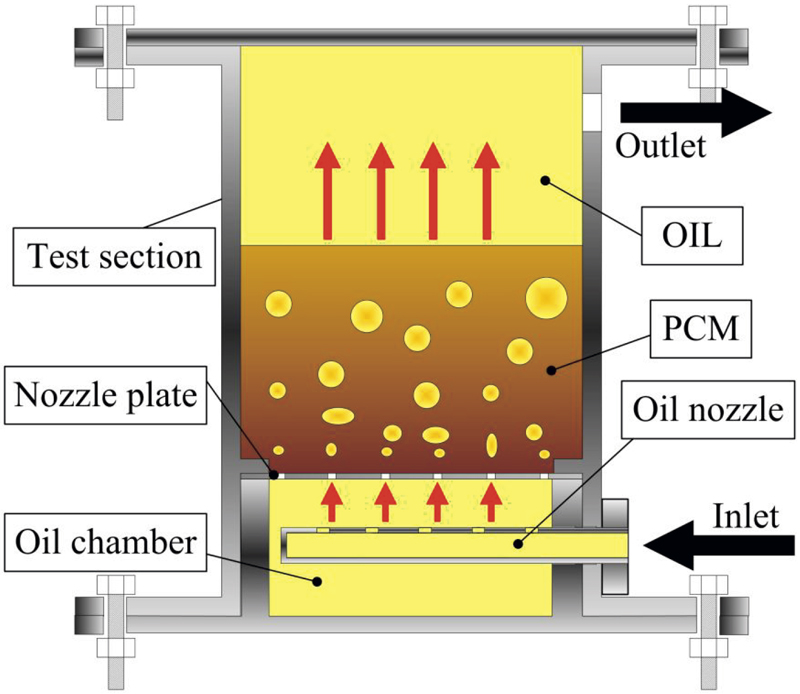

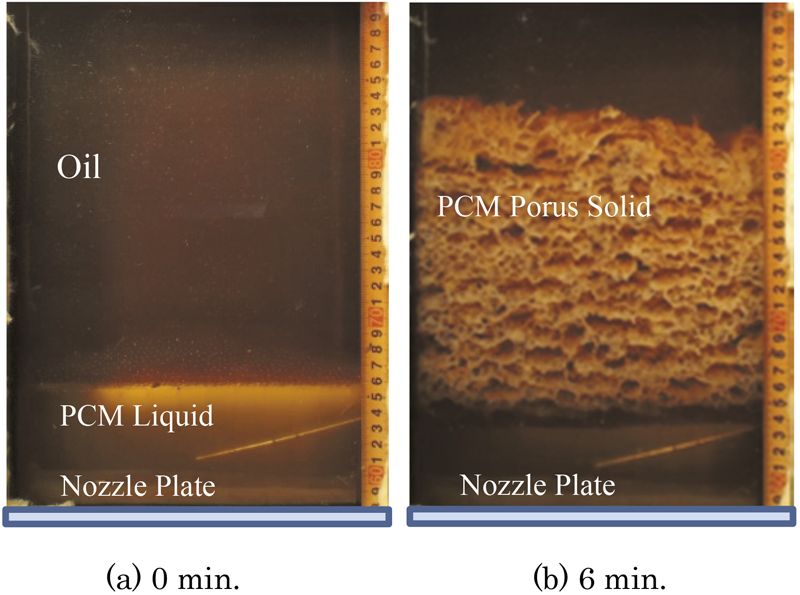

従来の研究25)において観察した,実機を想定した直接接触蓄熱槽において,潜熱蓄熱物質を70%混合物とした場合の凝固挙動の例を以下に示す。蓄熱槽はFig.2に示すように,高さ510 mm,奥行80 mm,幅288 mmの矩形容器で,耐熱ガラスによって蓄熱槽内を可視化できる構造となっている。蓄熱槽下部にはノズル板(ノズル径φ1.6 mm,噴出孔24か所)を設置し熱媒体油を噴出することによって潜熱蓄熱体と直接接触で熱交換を行う。Fig.3は,PCMが190°Cの融解状態において熱媒油(90°C,流量2 kg/min)を下部ノズル板より噴出させた際の初期状態(a)と6 min.経過時(b)の凝固の様子を示したものである25)。PCMの凝固時には温度が低い熱媒油が液体PCM領域を流れ,油滴まわりでPCMが凝固しながらPCMと熱媒油の上部界面まで上昇する。凝固したPCMが上部界面領域に残り,時間の経過とともに凝固PCMが増加して,Fig.3(b)に示すように上部に厚い多孔質凝固層が形成され,凝固が進行していくことが判明している。このように現象は非常に複雑であり,基礎的知見を得るために本稿では詳細観察が可能なようにノズル板の噴出孔が1つの場合について検討した。

Test section of a direct-contact heat-exchange system25). (Online version in color.)

Solidification behavior of PCM mixture in a direct-contact heat-exchange vessel25). (Online version in color.)

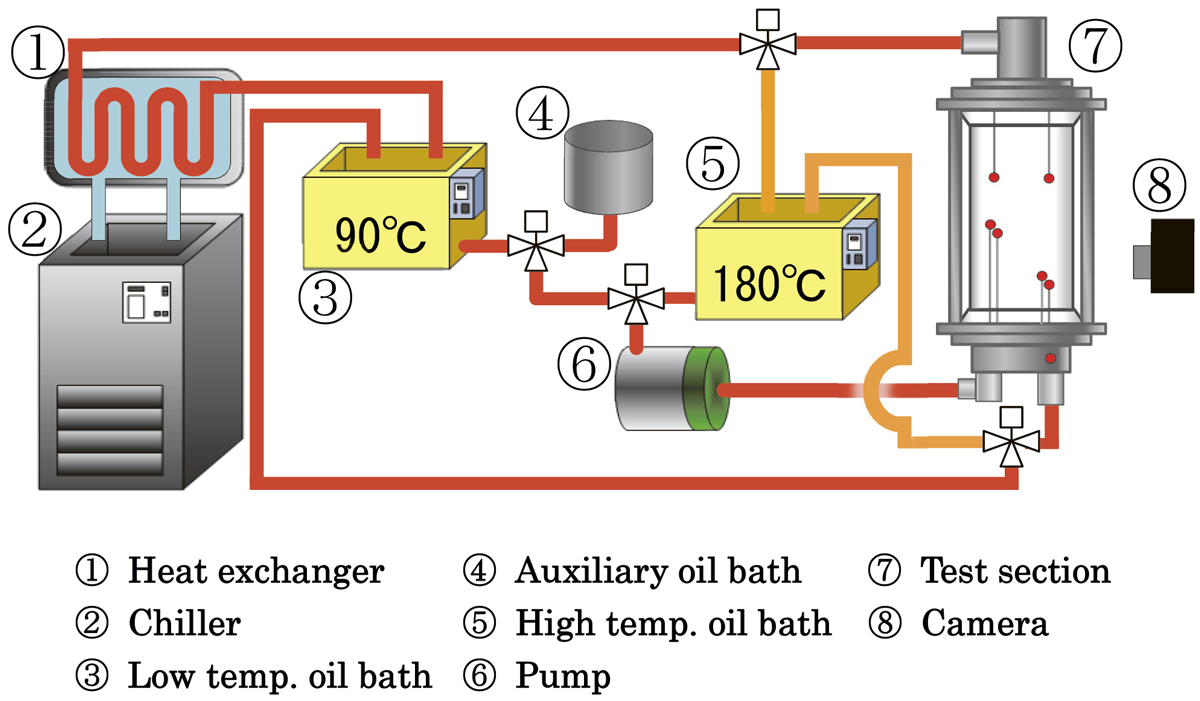

実験装置の概略をFig.4に示す。実験装置は試験部,高温用・低温用オイルバス,熱交換器,恒温槽,およびポンプによって構成されており,熱媒体としてシリコーンオイルを用いた。試験部の詳細はFig.5に示す通りである。試験部寸法はφ87×300 mm(内径×高さ)であり,観察部にはPyrex製のガラス管を,上下の配管接続部にはステンレス鋼を用いている。試験部下部ノズル板にはφ2 mmの孔が1箇所開いており,そこから熱媒油を噴出させることでPCMとの熱交換を行う構造になっている。なお,従来の多孔噴出口を有する蓄熱槽における研究では,ノズル径はφ2.5 mm20)やφ1.6 mm25)などが採用されており,今回はφ2.0 mmとした。また,実験時に入口部の温度を速やかに変動させるため,試験部下部にはバイパス用のオイル流出部を設けている。試験部内の温度は熱電対(シース式K型,φ2.3 mm 精度±0.2 K)によって測定しており,本論文では,ノズル下部の温度を入口温度Tin,PCM下部の温度をTb,PCM上部の温度をTf,蓄熱槽上部のオイル温度をToilとしている。試験容器内各位置には2本の熱電対を設置し平均温度を評価に用いた。

Schematic diagram of experimental apparatus. (Online version in color.)

Details of test section. (Online version in color.)

実験では,まず試験部内に固体のPCMを1 kg投入し,シリコーンオイルを高温用オイルバスより循環させ,すべてのPCMが融解した状態で実験開始温度180°Cに安定させる。温度が一定になったことを確認した後,実験を開始する。実験開始時は,事前に約10°Cに冷却させたオイルを補助オイルバスより投入することで,直ちにTin=90°Cまで降下させる。温度降下後は流路を低温用オイルバスに切り替えることでTinを90°C±5°Cの範囲内に保ち,ノズル穴から液滴状に流入する熱媒油によってPCMを凝固させ,その挙動を観察した。凝固開始時の微視的挙動を観察する際にはマイクロスコープを,全体的な挙動を観察する際にはデジタルカメラを用いており,蓄熱材には70%混合物とマンニトールを使用し,油滴まわりの凝固の初生を観察する際には比較のためにエリスリトールも使用した。熱媒油の流量制御については,試験部出口から熱交換器を経て低温オイルバスへ流入する油を20秒間隔でビーカーにて計量した結果(精度±1 g)を元に,ポンプ出力を手動で調節することにより行った。

また,ビーカー内にて凝固挙動を観察する実験では,以下の実験装置を用いた。実験装置は,ヒーターおよび冷却装置により温度制御を行うオイルバス,オイルバス内の温度を均一にするための攪拌器,試料を投入するビーカー(内径74.0 mm×高さ105 mm;Pyrex製)によって構成されており,ビーカー外壁面に貼りつけた熱電対(φ0.1 mm,K型 精度±0.2K)によって試料の温度を測定した。凝固実験は,180°Cに設定したオイルバス内に試料であるPCMを50 g入れたビーカーを設置し,試料の温度が180°Cに安定し,完全に融解したことを確認した後,試料温度を1.2 K/minの速度で60°Cまで降下させながら実験を開始し凝固挙動を観察した。

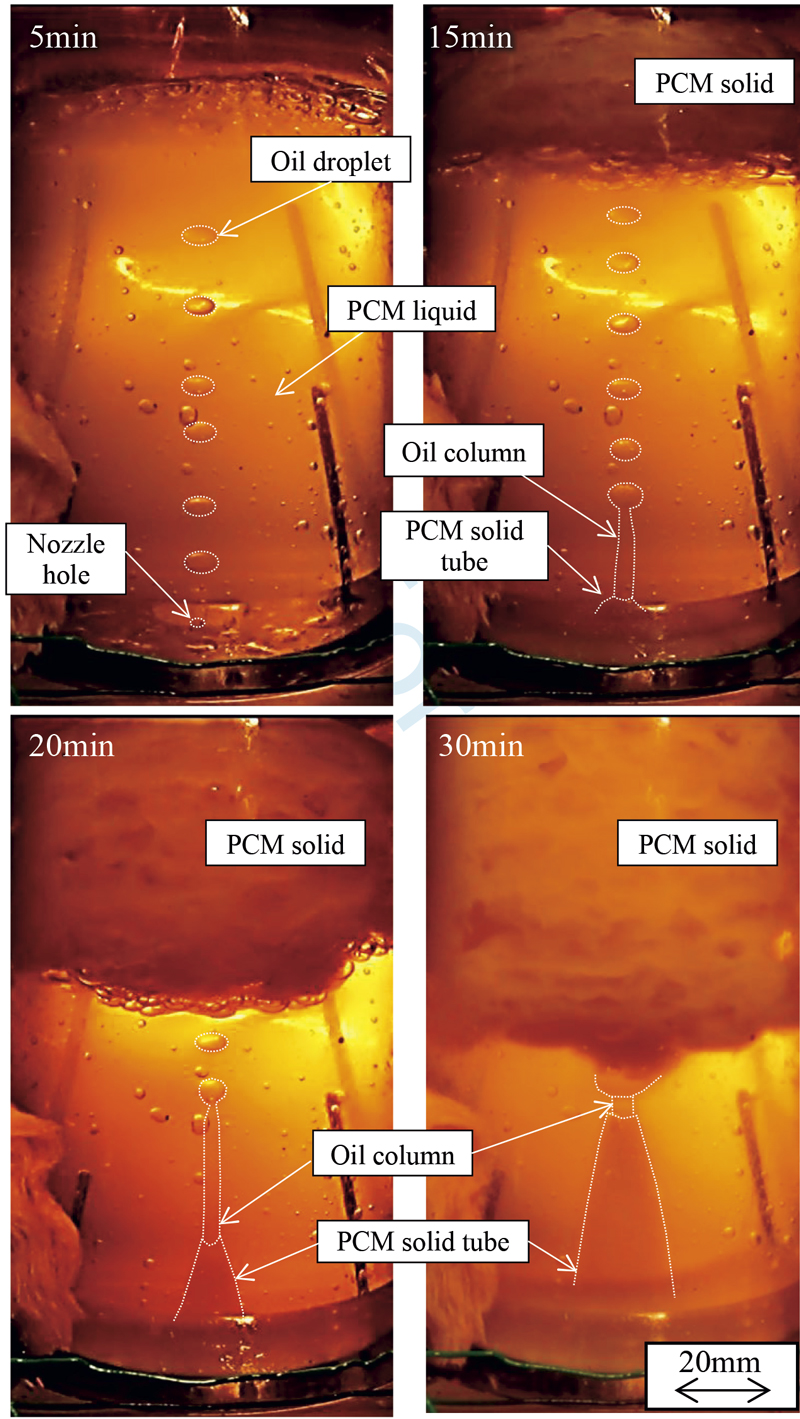

凝固挙動の一般的傾向を示すために,70%混合物において熱媒油流量foil=50 g/minの凝固挙動の可視化写真をFig.6に示す。写真上部に実験開始からの経過時間を記載している。本研究で観察した共通の挙動として,まず熱媒油は噴出孔からPCMへ楕円球型の油滴状にて供給され,密度差により浮上していく。なお,Fig.6において中央部を上昇する油滴以外の細かな滴状のものは,ガラス内面についた空気泡である。

Solidification behavior of PCM mixture: mannitol 70 mass% and erythrytol 30%, at oil flow rate: foil=50 g/min. (Online version in color.)

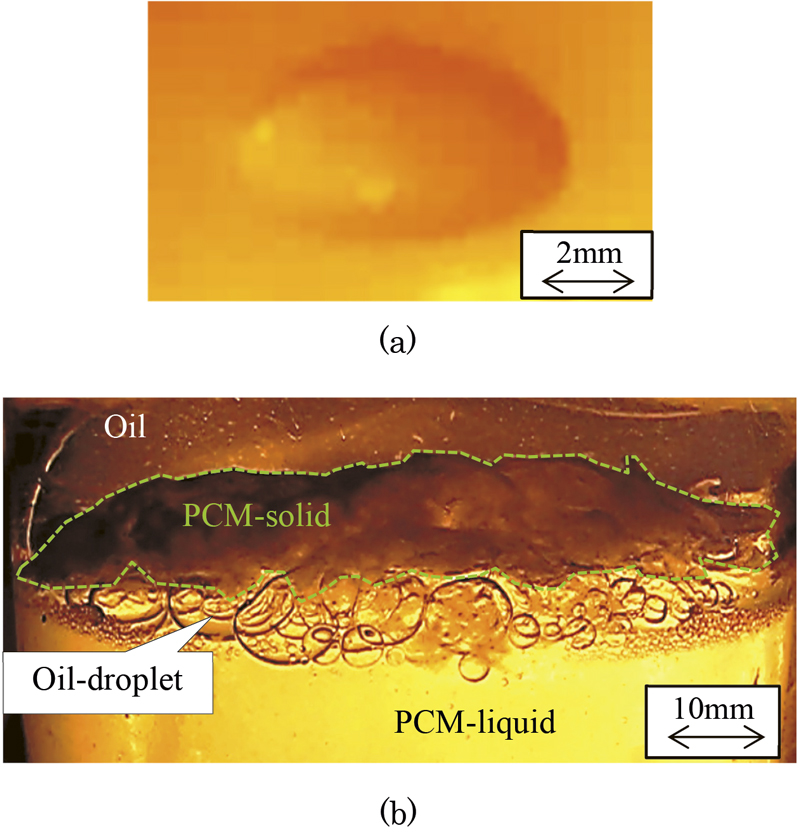

このときの油滴の写真をFig.7(a)に示す。浮上した油滴はPCMとオイルの境界面に漂い,次第に油滴上面から薄膜状の凝固層を形成していく。凝固初期のPCMとオイルの境界面の拡大写真をFig.7(b)に示す。糖アルコール類は,液体から空洞が生じずに凝固した場合には体積が減少し,密度は固体状態の方が液体状態に比べ大きいが,本実験においては,薄膜凝固層とPCM液相の間に常に油滴が供給されるため,油滴の浮力によって薄膜凝固層は沈降しないものと考えられ,次第に多孔質状に凝固成長していく。なお,凝固完了時における多孔質凝固層の見かけの密度は,PCM充填質量と凝固完了後の外形体積より求めると約1050 kg/m3であった。一方ノズル孔近ではFig.6の15 min以降の写真のように,時間経過とともに油柱が発達し,その先端で分離して滴化していき,油柱の周囲からも円筒状に凝固成長していく挙動が確認できた。時間の経過とともに油柱が発達する理由は,ノズル近傍に生じた凝固層によりオイルが流動する断面が小さくなり,噴出オイルの流速が増加することによると推察される。滴化については従来の研究12,16)にて検討されているが,液柱と周囲流体との衝突によって液柱内に界面張力波が発生し,その中で最も不安定な波が発達することで液柱が切れるとされている。

(a) Oil droplet floating in PCM liquid, (b) Solidification behavior at the interface between PCM and heat transfer oil. (Online version is color.)

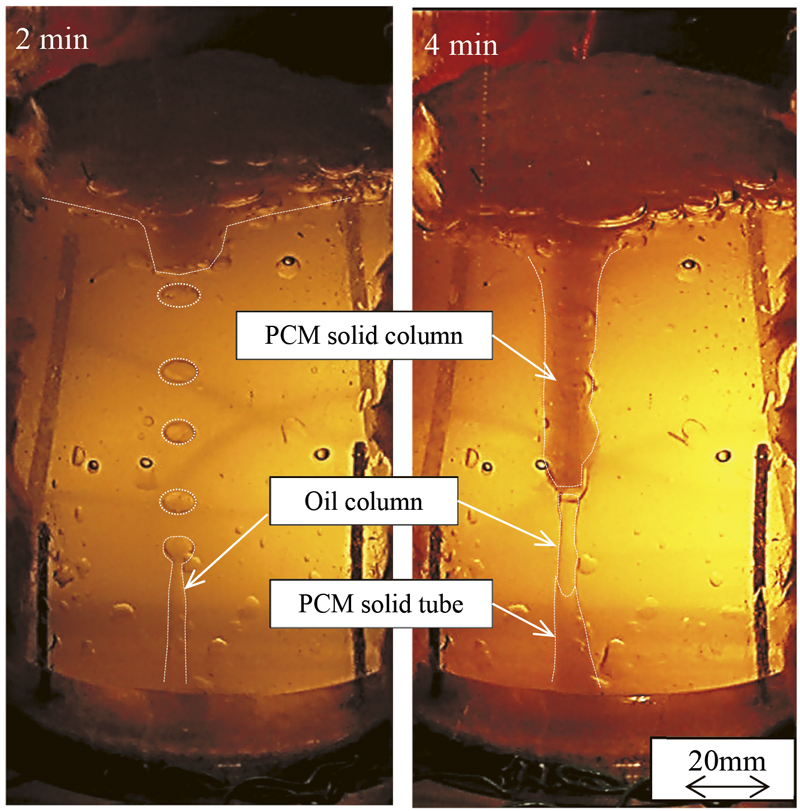

次に,マンニトールを用いた場合について述べる。Fig.8に,マンニトールの熱媒油流量foil=50 g/minにおける凝固挙動の可視化写真を示す。図より,マンニトールの場合は上側からPCMが柱状に凝固成長していることが確認できる。一方70%混合物においてはこのような傾向は確認できなかった。本実験はいずれの条件においても熱媒油入口温度Tin=90°C,初期温度TS=180°Cで実施しているが,マンニトールと70%混合物では融点に17°Cの温度差があるため,入口温度と融点の温度差が凝固挙動に影響をおよぼした可能性がある。そこで,マンニトールを用いてTin=107°C,TS=197°Cの温度条件において同様の凝固実験を行った。その結果,凝固の進行速度は遅くなったものの,上から凝固柱が成長していくという挙動に差異はないことが確認された。よって,上側の凝固柱の発生は融点と入口温度の温度差によるものではなく,物質の凝固形態の違いによるものであると考えられる。この凝固形態の違いについては,後述する。

Solidification behavior of mannitol at oil flow rate: foil=50 g/min. (Online version in color.)

また,流量の違いによる凝固挙動への影響は,70%混合物・マンニトールともに,凝固成長の速度がやや異なるが,挙動そのものに大きな違いは確認されなかった。

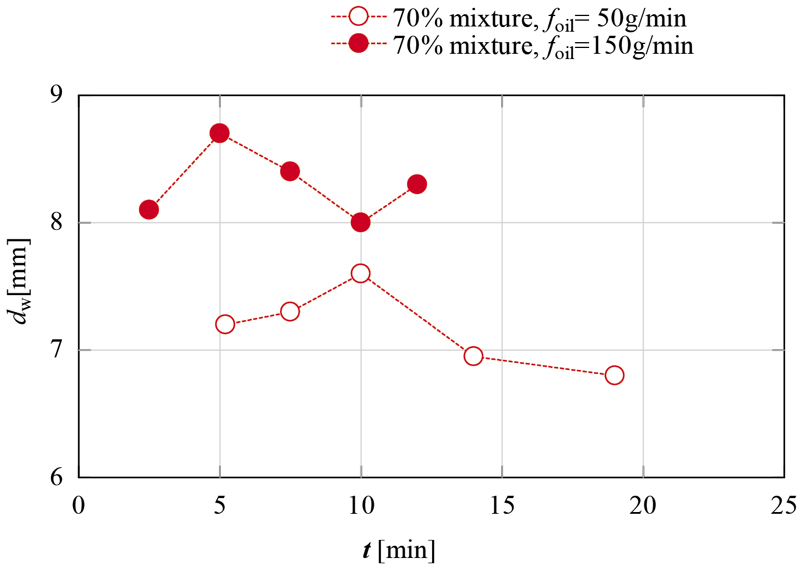

4・2 液滴径・液柱径計測Fig.9に70 mass%混合物における液滴の平均直径dwの経時変化を示す。ここで,液滴はFig.7(a)に示すように楕円球状であるが,短径は実験条件によらず約4 mm~5 mmであり,大きな変化が見られなかったため,図には液滴の長径を示している。液滴および液柱は,試験部外径を基準として液滴・液柱の写真より径を測定した。なお,予備実験にて試験部内にスケールを挿入して,実際の長さと写真の長さにより試験部曲面の計測への影響を確認している。Fig.9に示されるように,時間の経過とともに液滴径dwはやや減少している。これは,ノズル近傍および液柱まわりに生じた凝固層によりオイルが流動する断面が小さくなるためと考えられる。また,オイル流量foil=50 g/minに比べてfoil=150 g/minの方がdwの値が大きいことが示されている。オイル流量が増加すると表面張力に対する慣性力が大きくなることで液滴径が増大するものと推察される。

Time histories of oil droplet diameter. (Online version in color.)

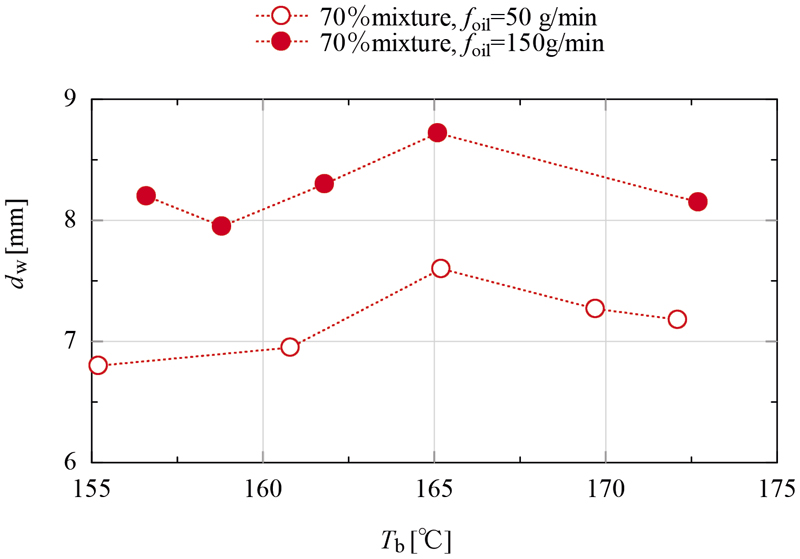

さらに,液滴の平均直径dwと蓄熱材下部温度Tbの関係をFig.10に示す。Fig.10より,温度によるdwの変化は小さいことが分かる。

Relationship between oil droplet diameter and PCM lower temperature. (Online version in color.)

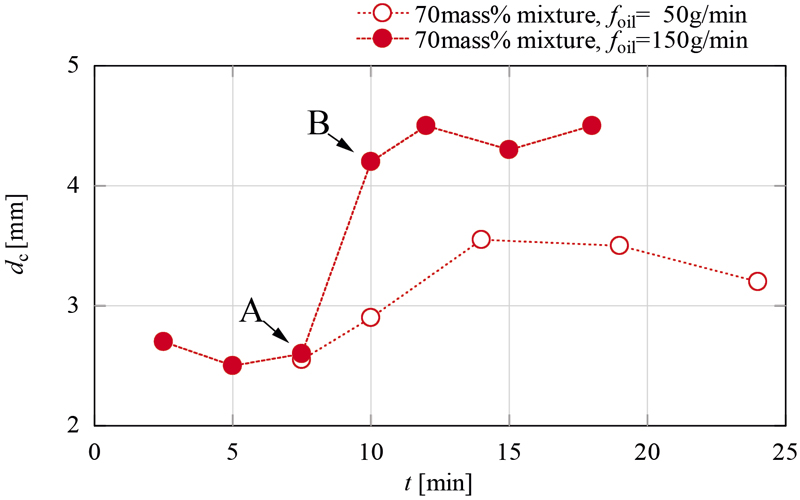

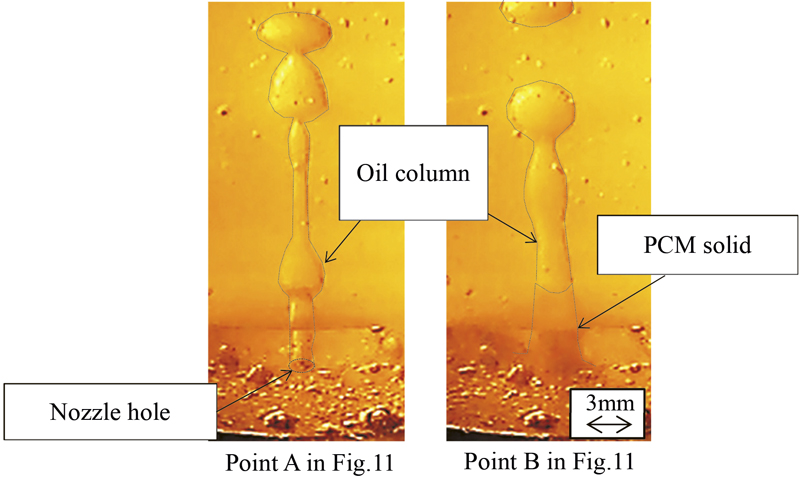

続いて70%混合物におけるノズル近傍の液柱または液柱まわりの凝固部の直径dcの変化について検討する。Fig.11にdcの時間変化を示す。Fig.11より,各実験条件において,図中,A・B点のように,温度の下降に伴い径が急激に変動する点が存在することが分かる。そこで傾向がより顕著に出ているA・B点におけるノズル穴付近の可視化写真をFig.12に示し比較する。図のように,A点ではノズル穴付近のPCMは液体状態であるのに対し,B点の写真ではノズル穴付近が不透明になっており,PCMが凝固していることが分かる。

Time histories of oil column and PCM solid diameter. (Online version in color.)

Oil column and PCM solid near the nozzle plate. (Online version in color.)

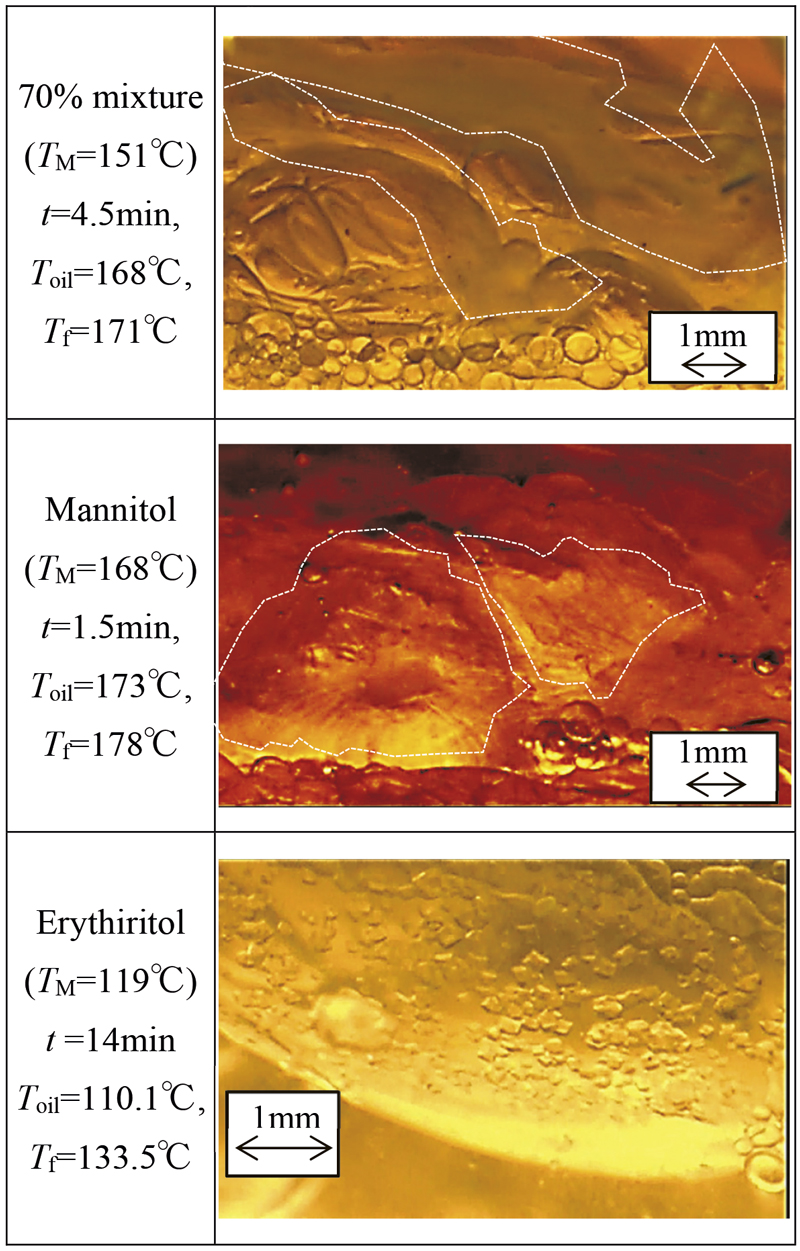

前節における単一噴射孔におけるPCMと熱媒油界面の凝固挙動は,Fig.3に示した多孔ノズル板より噴出された油滴とPCMの熱交換における凝固挙動と類似しており,実機相当の蓄熱槽においても同様な挙動が生じていると推察できる。油滴表面におけるPCMの微細な凝固挙動を把握するため,マイクロスコープを用いて凝固開始直後の挙動を観察した。試料は70%混合物,マンニトール,およびエリスリトールであり,観察対象は,オイルとPCMの境界面付近に堆積した油滴表面である。ここで,70 mass%混合物およびマンニトールは油滴を上側から撮影しているが,エリスリトールは境界面の振動が激しかったため,境界面下部に堆積した液滴表面に発生した結晶を下方向から撮影している。なお,熱媒油流量はfoil=50 g/minである。

Fig.13に油滴表面の凝固時の可視化写真を示す。図には実験開始からの経過時間t,熱槽上部のオイル温度Toil,およびPCM上部の温度Tfを記している。Fig.13に示すように,70%混合物は薄膜状に,マンニトールは繊維状に,ノズルから供給されたオイルの液滴表面より凝固を開始していることが確認された。一方,エリスリトールは液滴表面に微細な結晶が発生し凝固開始している。

Visual observations on primary solidification of PCMs: 70% mixture, mannitol, and erythiritol. (Online version in color.)

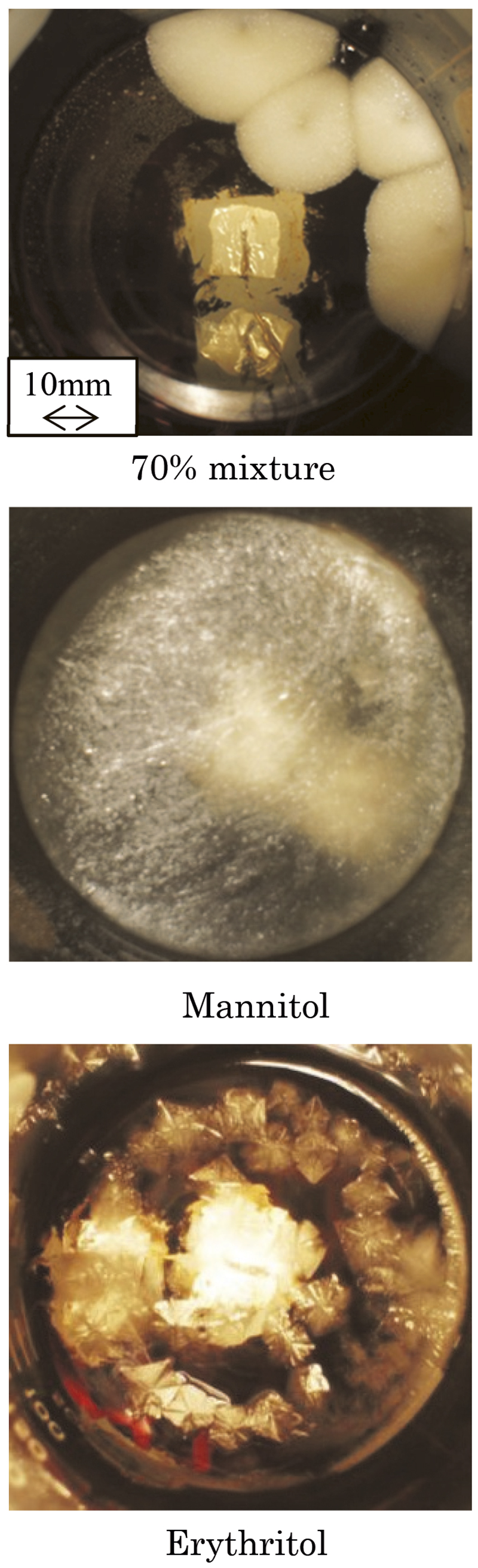

凝固初生結晶の検証のため,ビーカーに投入した70%混合物,マンニトール,およびエリスリトールを静的な条件下で冷却した実験における凝固時の初生の結晶構造の観察結果をFig.14に示す。図は,凝固初期の挙動をビーカーの上側から撮影したものである。図のように,マンニトールはひとつの凝固核から繊維状に成長しているのに対し,エリスリトールは多数の凝固核が発生しほぼ立方体の結晶に成長していることが確認できた。一方,70%混合物は繊維状および結晶状の凝固を示している。マンニトールの割合を変化させた他の混合物の観察では,マンニトールが増えるほど,凝固核の発生数は減り,凝固核の形状も繊維状になるという傾向が確認された。これは混合によってマンニトールとエリスリトールの異なる凝固形態が相互に影響した結果であると考えられる。なお,偏光顕微鏡を用いてマンニトール,エリスリトールおよび70%混合物の結晶粒界の観察を実施したところ,マンニトールでは結晶粒界が観察できたが,70%混合物においては確認できなかった。このように,2つの物質を混合させることで結晶構造が変化し,凝固挙動にも変化が起きたと考えられる。

Visual observations on solidification of PCMs under static conditions: 70% mixture, mannitol, and erythiritol. (Online version in color.)

このような各物質の凝固特性がFig.13における油滴表面での凝固に現れていることが推察できる。また,前節で述べたPCMの違いによる凝固柱発生の有無は,この凝固形態の違いが影響したものと考えられる。加えて,実機を想定した蓄熱槽の場合,PCMとしてマンニトールや70%混合物(Fig.3参照)の場合には,エリスリトールを用いた場合と比較して,多孔質凝固層の高さは大きなものとなることが判明している22,25)が,これは上記の結晶構造の差異が影響していることが推定できる。多孔質凝固層が生じる要因は,低温のオイル液滴の周りに生じたPCMの凝固層があまり崩壊することなく泡形状が残留したまま全体凝固が進行することによると考えられる。マンニトールや70%混合物では凝固時に繊維状となるため凝固層が絡み合い崩壊しにくく,一方,エリスリトールは立方体の結晶になるため比較的泡状の多孔質が崩壊しやすいと考えられる。さらに,上述したように70%混合物では下部ノズル付近の液柱まわりに凝固が生じ,マンニトールでは下部に加え上部からの柱状凝固が生じる理由は,繊維状の凝固形態となることでマンニトールの方が凝固層のつながりが強いことによると推察される。

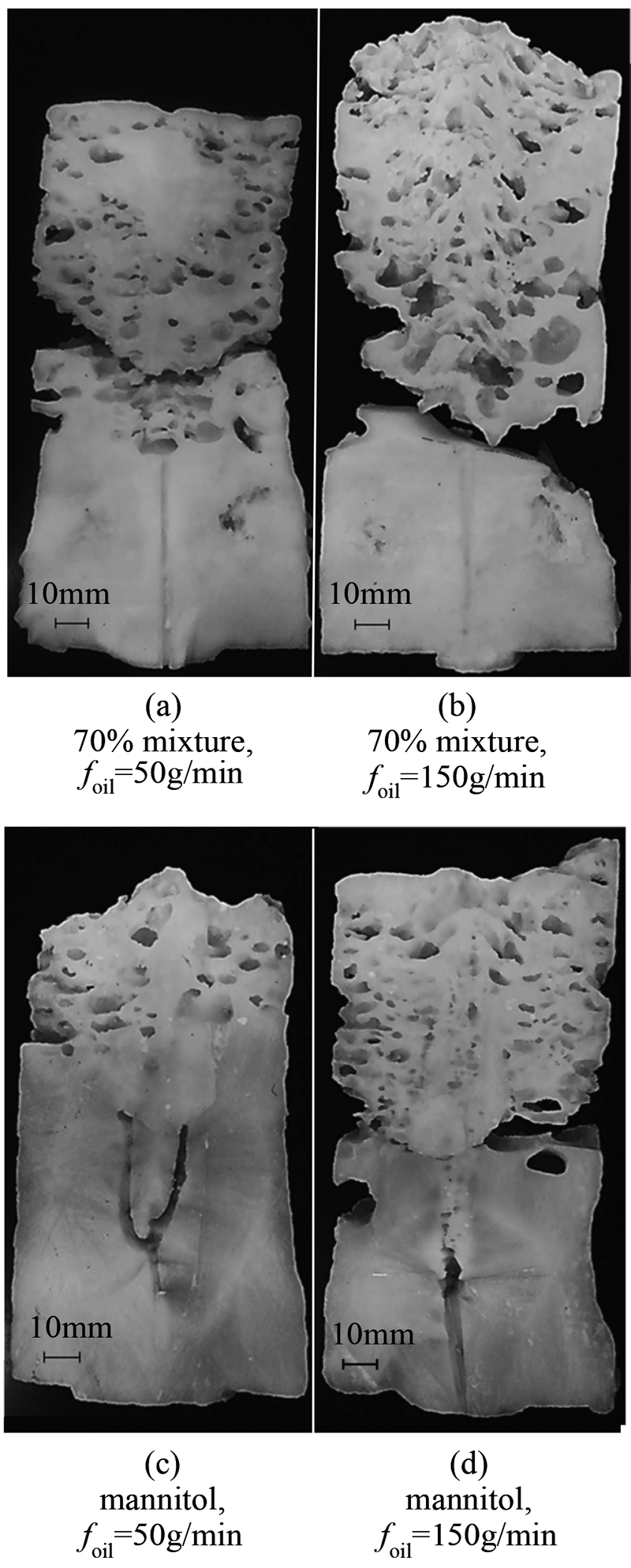

4・4 凝固断面観察凝固後のPCMの内部構造を明らかにするため,凝固完了後,試験部の外周部をリボンヒータで加熱することでPCMを取り出し,軸方向に分割して断面図を観察した。なお,この実験においては,蓄熱材の取り出しやすさを優先し,TfおよびTb計測用の熱電対を外した状態で凝固実験を行っている。Fig.15に各実験条件における断面写真を示す。図より,各条件において,下部は熱媒油流路として柱状の溝が存在するのに対し,上部は多孔質状に凝固しており,特定の熱媒油流路が存在しないことが確認できる。これは,上部は油滴とPCM間の直接接触により凝固し,下部は液柱周囲に凝固したPCMが導管の役割をすることで間接接触的に凝固したためであると考えられる。

Cross-sectional photograph of PCM solidification layer.

流量による形状の違いとしては,特に70%混合物において,foil=50 g/minの場合は多孔質層の中央部が密に凝固しているのに対し,foil=150 g/minの場合は外側が密に凝固しており差異が確認できる。これは,流量が少ない場合は熱媒油と熱交換を行いやすい中央部が先に凝固することで熱媒油の流路を妨げ,凝固したPCMに沿って外周方向に熱媒油が流路を形成していくのに対し,流量が大きい場合は,熱媒油が凝固したPCMを外周部に押しのける力が大きくなることで,中央部付近に流路が形成されていくことによると考えられる。

また,マンニトールのfoil=50 g/minにおいて,中央部で流路が2つに分岐しているが,これはFig.8に示したように,凝固時に中央部が鋭い柱状にて凝固したことによると考えられる。なお,この傾向はfoil=150 g/minの場合も同様であり,Fig.15(d)においては,紙面に対して奥行方向に流路形成していることを確認している。

本研究では糖アルコール系物質であるマンニトール,およびマンニトールとエリスリトールの混合物を使用した直接接触式潜熱蓄熱システムの開発を目的とし,凝固挙動の基礎的知見を得るため,熱媒油噴出孔を一か所とした可視化装置を用いて熱媒油の流動と蓄熱材の凝固挙動の観察を行った。その結果,以下の知見が得られた。

(1)熱媒油は噴出孔から液滴状に供給されて蓄熱材上面から凝固開始する。また,時間経過に伴い,ノズル穴近傍からも凝固が開始される。液滴径は流量の増加に伴い増大し,液柱はノズル穴近傍の凝固によって径が増大する。

(2)直接接触熱交換において,静的凝固の際と同様に,マンニトール,エリスリトールおよび70%混合物では,油滴まわりの初生の凝固の形状が異なることが確認された。これらの差異が直接接触熱交換の際の多孔質状凝固の形状を定める要因となることが推定される。実機の蓄熱槽では,PCMの充填効率を考慮すると,マンニトールや70%混合物を用いる場合,多孔質状凝固を制御することが必要とされる。

(3)凝固後の断面は流量によって異なる形状を示し,流量が小さい場合は外側寄り,大きい場合は中央寄りに多孔質状の流路が形成される。

本研究の実施は,岡山大学大学院自然科学研究科に在学していた平山浩基氏の協力のもとに行われた。ここに多大なる謝意を示す。