2021 Volume 107 Issue 3 Pages 202-209

2021 Volume 107 Issue 3 Pages 202-209

It is important to understand the solidification behavior of titanium alloys for optimizing the casting conditions. In this study, to evaluate the solidification behavior of the Ti-6Al-4V alloy, an experiment was conducted using a lab-scale electron beam furnace. After melting the surface layer of the ingot through electron beam heating, the surface layer was allowed to solidify. Based on the measurement results of the cooling curve of the surface of the ingots, it was observed that the solid was subject to undercooling during its formation. The cooling rate of the ingot could be predicted through numerical simulation, for the melting and solidification of the ingot. The primary and the secondary dendrite arm spacing were examined with respect to the cooling rate. The concentrations of Al and V in the dendritic region were analyzed using electron probe microanalysis (EPMA). It is clarified that the Al is segregated into the dendrite core during solidification, and that V is segregated into the interdendritic region.

チタン合金鋳塊においては,表面で形成される湯皺や内部で発生するフレッケル偏析1)を抑制することが重要である。これには,チタン合金の凝固挙動を把握し鋳造条件の最適化が必要である2–5)。チタン合金の融点は高く反応性も高いことから,通常行う耐火物を使用した一方向凝固実験などを行うことができない。また,凝固組織の顕出も難しいことから凝固挙動に関する定量的な研究は少ない。Nurminen and Brady6)は,局所凝固時間の異なる2元系チタン合金鋳塊を作製し,凝固組織の調査を行った。局所凝固時間とデンドライト2次アーム間隔の関係を溶質元素の種類と濃度ごとに整理した。これによれば,溶質濃度が一定の場合,デンドライト2次アーム間隔は,冷却速度が大きく,局所凝固時間が短いほど小さい。冷却速度が同じ場合,溶質元素の濃度が高いほどデンドライト2次アーム間隔は小さくなる。また,デンドライト2次アーム間隔と局所凝固時間の関係は溶質元素の種類によって異なることが明らかにされた。この関係は鋼の場合と類似であり,チタン合金の凝固挙動も同様であると思われる。

しかしながら,汎用のチタン合金であるTi-6Al-4Vの凝固過程におけるベータ粒径と冷却速度の関係7,8)は報告されているものの,デンドライト・アーム間隔と冷却速度に関する研究は見当たらない。

そこで本研究では,小型電子ビーム溶解炉を用いた凝固実験を行い,Ti-6Al-4Vの凝固時の冷却速度とデンドライト・アーム間隔の関係について検討した。また,EPMA分析により,凝固を伴う偏析挙動について検討した。

Fig.1に実験装置の模式図を示す。実験装置は,真空チャンバー,電子ビーム発生装置,水冷銅鋳型,2色光温度計で構成される。2色光温度計は真空チャンバーの外側に配置され,覗き窓を通して鋳塊表面の温度の測定を行った。実験に用いる鋳塊は塊状のチタン合金Ti-6Al-4V(Ti-6.4 mass%Al-4.2 mass%V-0.18 mass%Fe-0.18 mass%O)5 kgを水冷銅鋳型に挿入し,溶解して作製した。これにより,鋳塊の形状を鋳型の形状に合わせることができ,鋳型への抜熱条件を一定にすることができる。鋳塊の形状は円錐台であり,上部の直径が1.8×10-1 m,底部の直径が1.2×10-1 m,高さが9.0×10-2 mである。鋳塊は水冷鋳型内に挿入しているため,鋳塊内部の温度が上昇するまでに時間を要する。また,溶融領域を拡大する際,溶融時間をできるだけ短くし,溶湯からのAlの蒸発量を抑える必要がある。このため次のようにして鋳塊を昇温した。

Experimental apparatus for melting and solidification of the surface of Ti-6Al-4V alloy ingot using electron beam.

鋳塊の上方から出力20 kWの電子ビームを照射し,鋳塊の表面温度が1273 Kとなるように予熱し60 s間保持した。その後,電子ビームの出力を調整し,鋳塊の表面温度を2273 K上昇させ60~480 sの範囲で保持した。なお,真空チャンバー内の圧力は3.0×10-2 Paである。

鋳塊の表層部を所定の時間溶融させた後,電子ビームの照射を止めて凝固させた。この時の鋳塊表面の中央部の温度を測定した。

実験終了後に,鋳塊の中央位置で切断し,鋳塊の表面近傍の凝固組織を顕出した。

また,鋳塊内部の温度変化を予測するため,鋳塊表面の温度測定結果を取り込んだ凝固シミュレーションを行った。

鋳塊の表面温度は,真空チャンバーの外側に設置した2色光温度計を用いて測定した。予め熱電対による温度測定結果と比較して,2色光温度計の校正を行った9)。熱電対には素線径0.5×10-3 mのW-5%Re/W-26%Reを用い,外径9.0×10-3 m,内径4.0×10-3 mの炭素製の保護管に入れ,溶湯の温度を測定した。なお,溶湯の温度を一定時間保持した後に,熱電対の温度と2色光温度計の出力を比較した。保護管による時間遅れは無視できるものと考えられる。溶湯の温度を変えて測定を繰り返した。

本研究では鋳塊表面の温度を測定している。鋳塊内部の凝固挙動を予測するには,鋳塊内部の温度変化を把握する必要があるが,チタンは反応性に富む金属であるため安定して測定するのは難しい。そこで,鋳塊表面温度の温度測定結果を取り込んだ3次元非定常の溶融・凝固シミュレーションを行った。

Fig.2に解析モデルを示す。鋳塊の上面で,電子ビームが照射された領域には,2色光温度計で測定した温度を境界条件として与えた。鋳塊の上面で,電子ビームが照射されない領域は,放射により冷却されると仮定した。水冷鋳型と接触する鋳塊の底面と側面の熱伝達係数は,縦断面の組織の観察結果から得られた溶融領域の境界線と凝固シミュレーションによる液相線温度が一致するように設定した。

Calculation model for melting and solidification of ingot. h: heat transfer coefficient between ingot and mold.

凝固潜熱10)は式(1)に取り込んだ。固相率11)は,固液共存温温度範囲において温度差に比例すると仮定した。

| (1) |

ここで,

| (2) |

ただし,ρ:密度(kg・m-3),Cp:比熱(kJ・kg-1・K-1),k:熱伝導率(W・m-1・K-1)T:温度(K),TL:液相線温度(K),TS:固相線温度(K),xi:距離(i=x,y,z)(m),t:時間(s),ΔH:潜熱(J・kg-1),fS:固相率(-)である。計算に用いた物性値をTable 1にまとめて示す。

| parameter | value | ref. |

|---|---|---|

| liquid temperature (K) | 1978 | 24) |

| solidus temperature (K) | 1923 | 24) |

| β/α transformation temperature (K) | 1209 | 24) |

| thermal conductivity (Wm−1K−1) | 27 | 25) |

| specific heat (Jkg−3K−1) | 7.5×102 | 25) |

| density (kgm−3) | 4.2×103 | 25) |

| latent heat (Jm−3) | 2.9×105 | 25) |

| heat transfer coefficient (Wm−2K−1) | 4.2×103 | − |

| temperature of mold (K) | 323 | − |

Fig.3(a)に鋳塊の縦断面のマクロ組織を示す。組織の顕出には濃度が5 vol%の弗硝酸溶液を用いた。鋳塊の組織は2つの半円状の境界で区分される。上部の半円状の境界の内側が再溶融後に凝固した領域である。下部の半円状の境界は,熱影響部に相当する。弗硝酸溶液を用いることで,マクロ組織を明瞭に顕出することができた。

Solidification microstructures of ingot of which surface region was melted for 60 s. (a) longitudinal cross section of ingot, (b) etching with hydrofluoric acid and (c) EPMA mapping.

Fig.4(a)に,鋳塊の表面温度を2273 Kに上昇させた後の電子ビームの照射時間が60 sの場合の鋳塊の表面温度の時間変化を示す。図中には平衡状態における液相線温度を示す。電子ビームの照射を止めると,鋳塊の表面温度は低下する。この時の冷却速度は,液相線温度を通過時の温度変化から求めると60 Ks-1であった。鋳塊表面の冷却速度は,液相線温度と固相線温度の間でいったん低下するが,固相線温度より低くなると,冷却速度は再び増大する。液相線温度と固相線温度の間で冷却速度が低下するのは,凝固に伴い潜熱が発生するためである。

Measured cooling curve during solidification of the surface of the ingot of which surface region was melted for 60 s. Square in (a) is magnified in (b).

Fig.4(b)には,(a)における液相線温度近傍の拡大図を示す。表面温度は液相線温度直下で下降から上昇に転じ,その後再び下降することが観察された。このような過冷却現象は,炭素鋼やステンレス鋼で存在することが分かっている12)。Ti-6Al-4Vの場合も,凝固過程において過冷却が発現することが明らかになった。

4・3 鋳塊内部の温度変化Fig.5(a)~(c)に3次元非定常の溶融・凝固解析から求めた鋳塊中央部の縦断面における液相線温度の分布の計算結果を示す。

Calculated results of the isothermal line of the liquidus temperature during melting and solidification. TL is liquidus, TS is solidus and Tβ/α is β/α transformation temperature. (a) just after melting, (b) just after solidification and (c) before complete solidification.

Fig.5(a)は鋳塊表面への電子ビームの照射後5 sにおける温度分布を示す。電子ビームの照射直後であるため,鋳塊の表層部の温度が上昇し,液相線温度を超える領域が形成される。

Fig.5(b)は鋳塊表面への電子ビームの照射を止めて冷却を開始した時点の温度分布を示す。この温度分布はFig.3(a)で示したマクロ組織の溶融領域の境界線に一致している。

Fig.5(c)に,冷却開始から5 s後の温度分布を示す。鋳塊の溶融領域は,表面における放射冷却と,鋳塊内部への熱伝導による冷却で,鋳塊の上下方向から冷却されるため溶融領域の中央部において液相線温度が閉ループを描くことになる。

Fig.6に鋳塊の中央部の縦断面において,表面および表面からの距離が1.0×10-3~2.0×10-2 mである場合の温度と時間の関係を示す。表面の温度は実験で得られた測定結果である。鋳塊の表面が電子ビームの照射により加熱されると,表面に近い側から順次上昇する。1.5×10-2 m位置の場合,所定の加熱時間内に固相線温度まで上昇せず,溶融はしない。

Calculated cooling curve at several position in the ingot of which surface region was melted for 60 s.

電子ビームの照射を止めて冷却を開始すると,鋳塊表面からの放射冷却の影響が支配的な領域では鋳塊の表面から内部に向かって順次温度が低下する。なお,本実験では鋳塊のすべてが溶融する訳ではないため,鋳塊底部の未溶融領域への抜熱の影響もあると考えられる。

次に,鋳塊内部の凝固組織との対応を検討するには,鋳塊内部の冷却速度を把握する必要がある。Fig.6の冷却曲線から,鋳塊の中央部の縦断面内における冷却速度を計算で求めた。

Fig.7に,冷却速度と鋳塊の表面からの距離の関係を示す。ここで,冷却速度は,鋳塊内部の各位置において液相線温度に達した時点の値である。冷却速度は,距離が増すにつれて単調に減少する。

Calculated cooling rate in the ingot at the time passed liquidus temperature.

Ti-6Al-4Vを電子ビームで溶解するとAlが蒸発することが知られている13,14)。本研究では,鋳塊の表層部の溶融していることから,Alが蒸発し濃度が低下している可能性がある。そこで,鋳塊の表面から2.25×10-2 mまでの範囲内で位置を変えて成分分析用の切粉を採取し,ICP(Inductivity Coupled Plasma)発光分光分析により濃度を求めた。

Fig.8に溶融時間が60 sの場合のAl,Vの濃度と鋳塊表面からの距離の関係を示す。同図中には,Ti-6Al-4VのAl,Vの成分規格の範囲も示す。また,組織観察から決めた鋳塊表層の溶融領域も併せて示す。溶融領域内のAlの濃度は初期濃度より低くなっていが,溶融領域において,ほぼ一定値を示している。一方,Vの濃度は溶融領域および未溶融領域で差はなく変化は認められない。溶融領域でAlの濃度が低下した原因は,真空チャンバー内において溶湯の温度が高いため,蒸気圧の高いAlが蒸発したためと考えられる。なお,溶湯の温度2273 KにおけるAlの平衡蒸気圧15)は6516 Paであるのに対しVの蒸気圧は8 Paであり,Alが優先的に蒸発しVの蒸発は認められなかったものと考えられる。

Measurement result of concentration in the ingot of which surface region was melted for 60 s.

Fig.9に鋳塊の表面から2.5×10-3 m位置における AlとVの濃度と溶融時間の関係を示す。溶融時間が長くなるほどAlの濃度は低下する。V濃度は溶融時間が長くなっても変わらなかった。同図中の破線は,Ti-6Al-4VのAlの成分規格の上限と下限を示す。本研究では,溶融時間が60 sの場合に,この成分規格内であった。それ以外の溶融時間の場合,Al濃度の異なる鋳塊と見なすことができる。そこで,後述するように,これらの鋳塊を用いてデンドライト・アーム間隔に及ぼすAl濃度の影響を検討した。

Minimal concentration in the melted region of the ingot.

凝固組織であるデンドライトを顕出するため,鋳塊の表層部から組織観察用の試料を採取した。Fig.3(b)に,試料の観察面を鏡面研磨してから弗硝酸溶液で組織を顕出し,光学顕微鏡で観察した結果を示す。しかしながら,デンドライト組織を弗硝酸溶液では顕出することはできなかった。

合金のデンドライトは凝固過程で溶質を再分配するため,デンドライトの樹間あるいは樹芯に溶質が濃化される。そこで,EPMAを用いて試料の濃度分布の測定を行い,この結果からデンドライト組織の顕出を試みた。

Fig.3(c)に,溶融時間が60 sの場合のTi-6Al-4Vの成分であるVの濃度の分析結果を示す。Vはデンドライトの樹間に濃化することから,Vの偏析の形状がデンドライトの形状と見ることができる。この結果から,デンドライトは試料の表面から内部に向かって成長する場合と,試料の下部から上部に向かって成長している場合があることが確認できた。このように成長したデンドライトは,試料の内部で互いに衝突して成長が止まる。本実験では,鋳塊の溶融領域は表面における放射伝熱と,水冷鋳型と接触している鋳塊底部への伝導伝熱で冷却される。このため,溶融領域の最終の凝固位置は内部に位置し,この位置で表面から成長したデンドライトが停止することになる。

4・6 デンドライト・アーム間隔凝固組織の基本特性であるデンドライト1次アーム間隔および2次アーム間隔について検討した。本研究では,Ti-6Al-4Vの1次アーム間隔,2次アーム間隔と冷却速度の関係を整理した。ここで,冷却速度は,液相線温度に到達した時の温度変化であり,鋳塊の表層からの距離に依存して変化すると考えられる。そこで,凝固シミュレーションで算出したFig.7の結果を用いた。

なお,1次アーム間隔は凝固速度と温度勾配16)で記述する必要があるが,工学的には温度測定結果を基に冷却速度で評価する場合があるため,従来の研究17)と同様に冷却速度で整理した。

Fig.10(a)にデンドライト1次アーム間隔と冷却速度の関係を示す。1次アーム間隔の対数は,冷却速度の対数と直線関係にある。冷却速度が大きいほど1次アーム間隔は小さくなる。

Relationship between dendrite arm spacing and cooling rate of the ingot of which surface region was melted for 60 s. (a) primary arm spacing and (b) secondary arm spacing.

Fig.10(b)にデンドライト2次アーム間隔と冷却速度の関係を示す。1次アーム間隔と同様に,2次アーム間隔は冷却速度に依存する。冷却速度が大きいほど,2次アーム間隔は小さくなる。

ところで,炭素鋼18)やステンレス鋼19)のデンドライト1次アーム間隔,2次アーム間隔と冷却速度の関係に関する研究は従来から行われている。ここでは,Ti-6Al-4Vデンドライト・アーム間隔と冷却速度の関係を,18Cr-8Niステンレス鋼の関係20,21)と比較した。

今回の場合,18Cr-8Niステンレス鋼の1次アーム間隔,2次アーム間隔と冷却速度の関係とほぼ一致した。これは,Ti-6Al-4Vと18Cr-8Niステンレス鋼の初晶がいずれも体心立方構造を有することが寄与しているためと考えられる。

デンドライト・アーム間隔と冷却速度の関係が分かれば,冷却速度の測定が困難なTi-6Al-4Vの数トン規模の実用サイズの鋳塊の冷却速度を評価することができ,工業的に鋳塊の鋳造条件の指針を得ることができる。

4・7 デンドライト・アーム間隔のAl濃度依存性デンドライト・アーム間隔は冷却速度の他に,溶質濃度に依存して変化する6,16)。本研究の場合,鋳塊表層部の溶融時間が長いほど溶融領域が広がるとともに,蒸発によりAl濃度は低下するため,Al濃度の異なる鋳塊とみなすことができる。そこで,各鋳塊で観察されたデンドライト・アーム間隔について整理した。なお,溶融後の冷却過程では,溶融領域が広いほど鋳塊の熱容量が大きいため冷却速度は低下する。

Fig.11に,デンドライト1次アーム間隔,2次アーム間隔と冷却速度の関係を示す。

Relationship between dendrite arm spacing and cooling rate under various concentration of Al. (a) primary arm spacing and (b) secondary arm spacing.

Fig.11(a)にデンドライト1次アーム間隔と冷却速度の関係を示す。いずれのAl濃度の場合も,1次アーム間隔は,冷却速度の大きいほど小さくなる。冷却速度が同じ場合,1次アーム間隔はAl濃度の高いほど小さい。

Fig.11(b)にデンドライト2次アーム間隔と冷却速度の関係を示す。Al濃度の場合も,2次アーム間隔は,冷却速度の大きいほど小さくなる。冷却速度が同じ場合,2次アーム間隔はAl濃度の高いほど小さい。

AlとVを含有するチタン合金のデンドライト1次アーム間隔,2次アーム間隔は,冷却速度とAl濃度で整理できることが明らかになった。

Ti-6Al-4Vの成分系の場合,Al濃度が約10 mass%までの範囲内で濃度の上昇につれて液相線温度と固相線温度が上昇し,固液共存温度範囲は狭くなる。このため,冷却速度が同じ場合,Al濃度の高い方が固液共存温度範囲は狭くなることで一次枝間隔は小さくなり,凝固時間は短くなるため二次枝間隔は小さくなるものと考えられる。

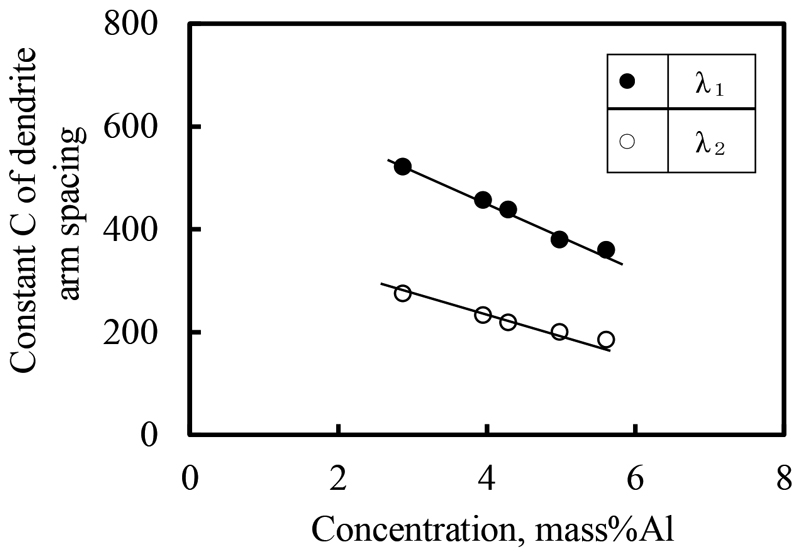

ところで,デンドライトの1次アーム間隔,2次アーム間隔は,次式のように冷却速度で整理できる。ここで,定数CとAl濃度の関係が分かれば,デンドライト1次アーム間隔,2次アーム間隔から冷却速度を求めることができる。

| (3) |

ただし,λ:デンドライト1次アーム間隔,2次アーム間隔(μm),C:変数,:冷却速度(Ks-1),n:定数。

Fig.12に,デンドライト1次アーム間隔と2次アーム間隔について変数Cに及ぼすAl濃度の影響を示す。1次アーム間隔,2次アーム間隔ともに,定数CとAl濃度の関係は直線関係にあり,定数CはAl濃度の高いほど小さくなる。なお,1次アーム間隔の定数Cは,2次アーム間隔の定数の2倍である。これらの結果を基に,Ti-Al-4.2 mass%V合金におけるデンドライト・アーム間隔とAl濃度,冷却速度の関係を式(3)に従って整理するとそれぞれ次式のようになる。

| (4) |

| (5) |

Change of constant C of primary and secondary den.

ただし,λ1:デンドライト1次アーム間隔(μm),λ2:デンドライト2次アーム間隔(μm),CAl:Al濃度(mass%),:冷却速度(Ks-1)である。

4・8 ミクロ偏析と平衡分配係数Ti-6Al-4Vの場合も凝固組織としてデンドライトが形成されることが確認できた。デンドライトの樹間および樹芯には,凝固の進行により溶質元素が再分配される。そこで,1次デンドライトの樹幹および樹芯におけるAlとVの濃度をEPMAで分析を行った。なお,この分析結果は,試料が凝固過程における溶質の再分配と,凝固が完了してから試料が室温まで下がるまでの冷却過程における拡散の寄与を含んでいる。ただ,鋳塊は水冷鋳型と接触していることから,凝固後の冷却速度は大きく,凝固後の拡散は少ないものと考えられる。

Fig.13(a)にEPMAによるAlのマッピング分析結果を示す。Al濃度はデンドライトの1次アームの樹芯部で高く,樹間部で低くなっている。

Microsegregation of Al and V in the dendrite region of the ingot of which surface region was melted for 60 s. (a) mapping of Al by EPMA, (b) mapping of V and (c) concentration profiles by line analysis. (Online version in color.)

Fig.13(b)にEPMAによるVのマッピング分析結果を示す。Vの濃度は1次アームの樹芯部で低く樹間部で高くなっている。

Fig.13(c)に,(a),(b)の破線の位置におけるAlとVの線分析の結果を示す。Al濃度の最大値とV濃度の最小値を示す位置,Al濃度の最小値とV濃度の最大値を示す位置が一致している。

Ti-6Al-4Vの凝固の場合,Alの負偏析とVの正偏析が同時に生じることが特徴であることが分かった。

凝固過程における溶質再分配挙動を理解するには,平衡分配係数を把握することが重要である。このため,その測定が試みられてきた22,23)。本研究では,上記の結果からTi-6Al-4Vのデンドライトの溶質濃度を明瞭に特定することができた。EPMAによる線分析結果を基にデンドライトの樹芯部が固相濃度,樹間部が液相濃度に対応すると仮定して,AlとVの平衡分配係数を算出すると,Alは1.2,Vは0.8と見積もることができる。EPMAで測定したX線強度は,標準試料を用いて濃度に換算した。この時の精度は±5%である。

なお,熱力学データベース24)を基に平衡分配係数を算出するとAlは1.2,Vは0.9である。

Ti-6Al-4Vの凝固組織はデンドライトであり,凝固過程で溶質の再分配が生じ,熱力学データで予測される平衡分配係数に近い値を示した。

Ti-6Al-4Vのデンドライト組織とミクロ偏析を評価するため,本研究では,小型電子ビーム溶解炉を用いた凝固実験を行った。その結果,以下の結論を得た。

(1)Ti-6Al-4Vは凝固時に過冷却を伴い,凝固組織はデンドライト形態を呈する。デンドライト組織の基本特性である1次アーム間隔および2次アーム間隔は冷却速度で整理できる。

(2)デンドライト1次アーム間隔および2次アーム間隔はAl濃度に依存する。冷却速度が同じ場合,Al濃度が高いほど,1次アーム間隔および2次アーム間隔は小さくなる。

(3)凝固過程で,Al濃度はデンドライト樹芯で高く樹間で低くなり,負偏析を呈する。逆に,V濃度はデンドライト樹芯で低く樹間で高く,正偏析を呈する。Ti-6Al-4Vは凝固過程で正偏析と負偏析が同時に生じる。