2021 年 107 巻 6 号 p. 502-508

2021 年 107 巻 6 号 p. 502-508

Increasing sinter productivity, product yield, and sinter strength are important for more efficient processes. Because the sintering bed structure should strongly affect such sintering performances, evaluation techniques and controlling methods have been studied. X-ray computed tomography (CT) was used in several studies, because a sintering bed can be observed without destroying it. Sintering bed shrinkage has been also focused on as an index of product yield or sinter strength, because shrinkage should indicate structural change of the sintering bed. However, shrinkage was only evaluated as a cumulative value at the end of sintering, and material behaviour in the sintering bed has not been clarified. In this study, the correlation of shrinkage and sintering bed structure by X-ray CT observation was investigated. Tracers were located in the sintering bed, and the vertical shrinkage distribution was derived from their height change. The result was compared with the shrinkage change with time. Several factors for shrinkage were considered, and their influence degree was discussed. The main factor was sintering with melt formation. This result, however, contradicted the positive effect of ‘stand’, which prevents shrinkage and improves productivity and product yield. The reason is discussed, focusing on the support effect of the stand and difference in shrinkage distribution in the sintering bed. A quench test at a certain time during sintering was also carried out, and the transition state from granule to sinter was evaluated.

焼結プロセス改善のため,焼結層構造研究への取り組みがなされてきた。その目的の一つに,通気性の改善がある。通気性は層内赤熱帯の溶融挙動に強く影響され,その制御手法が興味の対象とされている。また,焼結鉱はシンターケーキを破砕して生産されることから,シンターケーキ構造は焼結の歩留や粒度分布,強度にも影響する。

焼結層構造の評価法として特に活用されてきたのが,非破壊で内部構造を観察できるX線CTである。例えばInazumi and Kasama1)はX線CTを用いて焼結原料層条件が塊成化・緻密化挙動に及ぼす影響を評価した。またKasamaら2)は気孔・空隙構造をX線CTにより評価し,通気性との相関を考察している。しかしながら,これらの研究ではX線の透過能力制限により,観察対象の試験片サイズが40 mm四方に限られていた。より大きな試験片は撮影可能な大きさにまで切断され,得られた画像を結合する手法をとっており,X線CTの長所である非破壊観察が行えていない。Kawachi and Kasama3)はより透過力の高い高エネルギーX線CTを用いて直径200 mmの焼結層を観察しているが,焼成条件の異なるシンターケーキ同士の定性的な比較にとどまっている。Kasaiら4),Nushiroら5)はin-situ観察による動的な焼成挙動を評価しているが,これら研究においても試験片サイズは100 mm程度である。

そこで本研究では焼結層全体の構造変化に着目し,塊成化の指標として収縮挙動の分布を評価した。収縮挙動は歩留や強度との正相関があるが,既往研究ではその収縮評価は焼結層表面の沈降に依っており,全層一括の値である6)。Satoら7)は原料の溶融指標から収縮量の推測を立てているが,そのモデルは原料層内を均一に扱っている。

しかし,一般的に成品歩留や強度には垂直方向の分布があり8),収縮挙動についても同様の分布があると考えられる。また,焼結層の下層に「スタンド」を導入することで成品歩留と生産性の両立を図った報告では,収縮はむしろ抑止されており9),前記研究例と一見矛盾するように思われる。

本研究では収縮の層高方向の分布を評価することで,塊成化挙動との関係,また「スタンド」効果との整合について論じた。収縮の主要因は溶融挙動と考えられるが,Satoら10)は湿潤帯での結露が通気阻害要因になりうると論じており,それほどの水分が発生するのであれば原料層構造が変化して収縮の要因になりうる。またMatsumuraら11)は乾燥帯での水架橋消失による造粒物崩壊を指摘しており,同様に原料層構造変化・収縮の駆動力となりうる。これら原料層起因の収縮についても評価を行った。

Fig.1に示すように直径200 mm・深さ550 mmのガラス製鍋を用いてシンターケーキを焼成した。焼き付き防止のため,グレート上には15 – 20 mmの範囲に篩い分けた焼結鉱を床敷鉱として700 g設置した。Table 1に示す配合の原料を約50 kg,直径1000 mm,奥行450 mm,回転数25 rpmのドラムミキサーで1分間混合したのち,造粒物水分が7 mass%になるよう水を添加して4分間造粒した。造粒物は,原料層表面が可能な限り水平になるようにスコップを用いて鍋に手装入した。装入中,直径10 mmのアルミナボールをグレート表面から高さ50, 150, 250, 350, 450, および500 mmの位置に収縮のトレーサーとして埋没させた。さらに,温度測定用にR型熱電対を原料層表面および層内の高さ150, 350, および500 mmの位置に設置した。風箱温度はK型熱電対で測定した。

Schematic diagram of glass pot test and N2 hood.

| Brand | [mass%] |

|---|---|

| Australian A | 4.0 |

| Australian B | 35.6 |

| Australian C | 9.1 |

| Brazilian A | 11.1 |

| Brazilian B | 15.1 |

| Brazilian PF | 10.0 |

| Limestone | 11.8 |

| Quicklime | 1.0 |

| Peridotite | 2.3 |

| Return fine | 15.0 |

| Coke | 4.7 |

| Total | 119.7 |

原料を装入した鍋を,高エネルギーX線CT(東芝Toscaner 24500twin)で観察した。Fig.2に装置模式図を示す。撮影領域を挟んでX線管球と検出器が相対して位置し,試料が設置された可動ステージが撮影領域を回転しながら往復する。回転速度は約0.75 rpm,移動速度は約100 mm/sである。ステージをある高さに固定した状態で試料全方位からX線を照射し,減衰情報を得る。減衰情報をコンピューター上で重ね合わせ,その高さにおける試料の水平面画像(解像度:0.293 mm/pixel)が構成される。このような撮影・画像構成を原料層の下から上まで0.5 mmピッチで繰り返し,水平面画像を積み重ねることで3次元情報を得た。

Schematic diagram of X-ray CT system.

原料層の撮影が完了したのち,鍋を風箱に設置して焼成した。点火および焼成条件は,点火時間:60 s,液化石油ガス(LPG)流量:75 NL/min,ガス燃焼用空気流量:2300 NL/min,吸引負圧:10.8 kPaとした。点火完了から焼成完了まで,鍋表面から原料層表面までの距離をものさしで繰り返し計り,焼結層全体の収縮量を測定した。

焼成完了後,シンターケーキが入ったままのガラス鍋を風箱から取り外し,原料層同様にX線CT撮影に供して画像情報を得た。

撮影後,シンターケーキを鍋から抜き出して上,中,下に3分割し,歩留測定に供した。歩留は分割後のシンターケーキをそれぞれ高さ2 mから4回落下して破砕し,目開き5 mm角の篩で分級した篩上の重量比をもって評価した。

2・2 急冷試験原料層からシンターケーキへの変化過渡を観察するため,ガラス鍋を用いた急冷試験を実施した。鍋,焼成設備・方法,X線CT装置は前節と同じものを用いた。本試験ではFig.1に示す窒素導入フードを点火開始から15分後にかぶせ,焼結層内への窒素ガス供給を開始した。同時に吸引負圧を弱め,窒素導入フード内が若干の陽圧になるよう調整した。フード内の陽圧・負圧は,フード上部に設けられたダンパーの直上にティッシュを当て,その流れを見て判断した。窒素による急冷中,吸引流量は約0.27 Nm3/minであった。原料層,急冷後の焼結層ともにX線CTで観察した。

2・3 X線画像解析焼結層の垂直断面画像を3次元情報から再構成し,トレーサーとして埋没したアルミナボールの位置から焼結層内の収縮分布を測定した。ここで,装入直後から原料層X線CT撮影が完了するまでの収縮(焼成前の収縮),焼成に伴う収縮,装入から焼成完了までの収縮(前記2項の和),の3種の収縮をそれぞれ評価した。

さらに,各高さにおける水平面画像の気孔面積率を測定し,気孔率を評価した。気孔(低輝度)と固体(高輝度)の境界となる輝度はアルミナボール直径が10 mmとなるよう決定した。

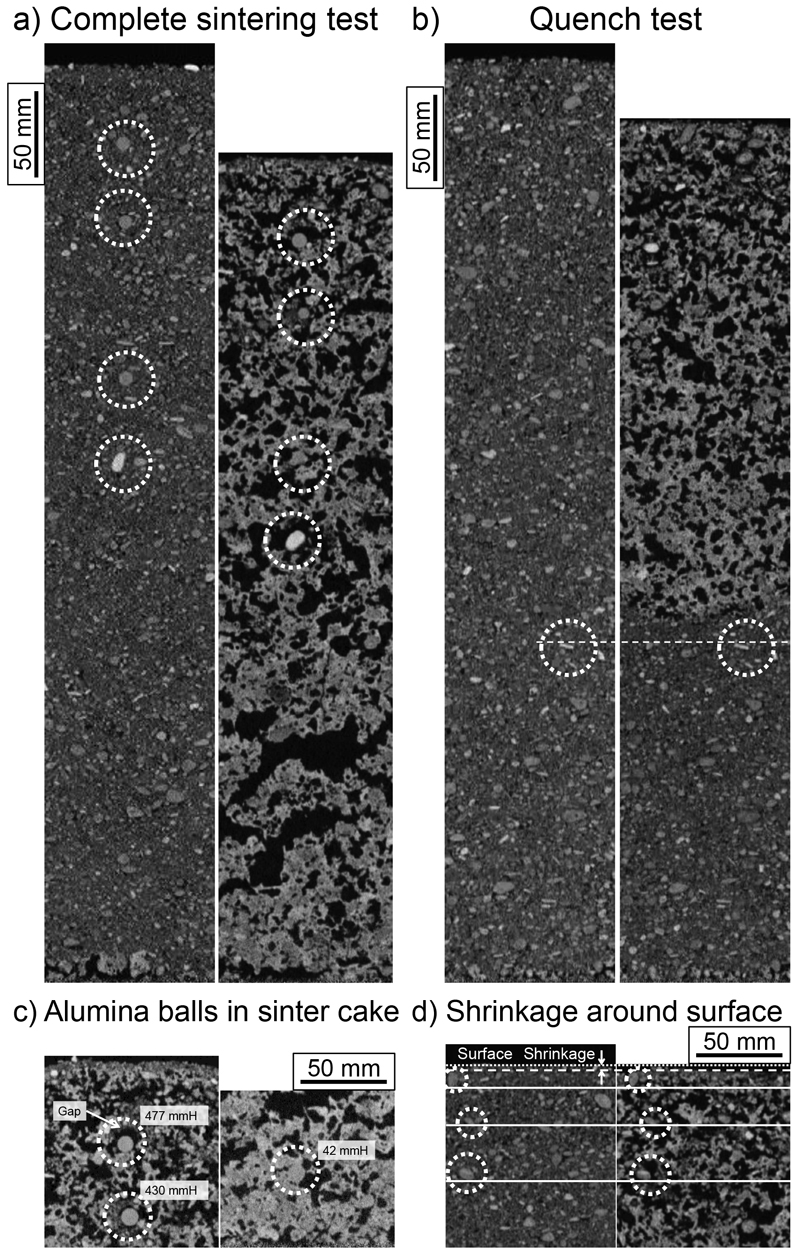

Fig.3に原料層およびシンターケーキの垂直断面画像を示す。通常の焼成試験,急冷試験の結果を併載した。白破線の丸印は収縮の目印となるアルミナボール,もしくは原料鉱石に含まれる緻密質ヘマタイトを示す。アルミナボールは密度(画像輝度)では判別が難しく,その形状から特定した。なお,埋没した位置は完全な中央ではないため,複数枚の画像を用いて高さを評価した。

Vertical cross sections, a) granule bed and sinter cake of complete sintering test, b) granule bed and quenched bed, c) alumina balls in sinter cake, and d) shrinkage around surface.

アルミナボールは,上層においてはシンターケーキの固相から明らかに独立して存在しており,一部のボール周囲には隙間も観察される(Fig.3c左)一方,下層においてはシンターケーキと融着・同化していた(Fig.3c右)。また,急冷試験における原料層からシンターケーキの遷移部分は明瞭に観察され,その厚みは約5mmであった。

Fig.4に原料層およびシンターケーキの水平断面画像を示す。上層においては原料層構造とシンターケーキ構造が類似しているが,下層では大きく変化していて類似性は無い。Fig.4には急冷試験における原料層とシンターケーキの境界直下の水平断面画像も併載した。 この場所において,焼成前後での構造変化は見られなかった。

Horizontal cross sections, a) granule bed and sinter cake in complete sintering test, and b) around flame front point in quench test.

Fig.5, 6に通常の焼成試験および急冷試験の積算収縮量をそれぞれ示した。積算収縮量はX線CT画像から算出した。縦軸は積算値であり,ある高さにおける収縮の多寡は線の傾き(絶対値)の大小に対応する。原料層観察中の収縮(装入から原料層X線CT撮影完了までに生じた収縮;凡例■)は上層側で進行した。焼成中の収縮(焼成前から完了までに生じた収縮;凡例●)は下層側で進行した。総収縮量(凡例▲)はこれら収縮の和である。

Cumulative shrinkage along with vertical direction in complete sintering test.

Cumulative shrinkage along with vertical direction in quench test.

Fig.7に焼成試験中の原料層表面高さ測定に基づく収縮の経時変化を示す。焼結層は焼成初期に2 mm収縮したのち,停滞した。収縮は約7分から再び進行し始め,燃焼帯が降下完了したところで停止した(燃焼帯の降下完了時間の導出法は3・3節に示す)。

Cumulative shrinkage of complete sintering test with time during sintering.

Fig.8に焼成試験における気孔率の層高方向分布を示す。上層において気孔率が高い傾向にある。なお,底面付近の気孔率が高いのは床敷鉱によるものである。

Porosity distribution of granule bed in complete sintering test.

Fig.9に焼成試験における温度測定から導出した燃焼帯降下状態を示す。燃焼帯前面の到達時間は温度変化曲線に着目し,温度一定(約70°C)の直線と,温度上昇中に最大勾配を示す点における接線を延長した直線の交点から算出した。また,燃焼帯背面の到達時間は最高温度に至った時間と定めた。Table 2に示すように,各高さにおける1200°C以上の保持時間は下層側で長く,歩留も下層側で高かった。

Transition of flame front and flame behind in complete sintering test.

| Height | Holding time over 1200°C | Maximum temperature | Position | Product yield |

|---|---|---|---|---|

| 550 mm | 45 s | 1281°C | – | – |

| 500 mm | 60 s | 1231°C | Top | 61.2% |

| 350 mm | 190 s | 1366°C | Middle | 77.4% |

| 150 mm | 275 s | 1328°C | Bottom | 81.0% |

2・1節に述べたように,ガラス鍋内の原料層はX線CT撮影中に何度も回転・往復運動が加えられ,その始動・停止時に原料層が振動され,収縮の原因となる。この収縮は,相対的に原料層かさ密度の低い上層側で進行していた。Fig.8に示す原料層の気孔率分布はX線CT撮影にともなう衝撃が加わった後の値であるが,それでもなお上層側で気孔率が高く,すなわち上層側のかさ密度の低さを示すものである。一般的な焼結鍋試験ではこのような収縮は加わらないため,鍋試験初期にみられる収縮7)はこの原料層の収縮に伴うものと考えられる。

実機焼結機においては,パレット移動に伴う振動や層内の風流れがこのような収縮の原因となりうる。しかし,パレットの移動は一方的かつ連続的であり加減速が少ないこと,また原料層かさ密度が鍋試験より大きいことから,このような冷間収縮はほぼ観察されないと推測する。

4・2 焼成中における造粒物崩壊の収縮に及ぼす影響焼成中,層内では上層から下層に向けて湿分が移動する。その一部分は原料層にトラップされ,一時的に造粒物水分値が上昇する(湿潤帯)10)。また,燃焼帯直下では造粒物は急激に乾燥される11)。これら現象は造粒物崩壊の原因とされるが,Fig.4に示すように急冷試験における燃焼帯直下の原料層構造は焼成前後でほぼ変化しなかった。収縮も急冷試験の原料層内ではほぼ進行しておらず,本試験においては造粒物崩壊が収縮に及ぼす影響は無視できる程度であった。

4・3 焼成に伴う収縮焼結層内では上層排熱が下層で再利用されるため下層側ほど入熱優位であり,Table 2に示すように高温保持時間も長い。したがって融液生成も多く,固相同士の結合が促進される。同時に層内の流動性は高くなり,重力やガス流れを駆動力とする収縮が進行する。したがって,Fig.5, 6に示すように焼成による収縮は下層側で収縮し,またシンターケーキの結合も太く成長した(Fig.4)。このように,焼結層内分布の観点でも収縮量と歩留・強度が正相関を持つ6)ことが確認された。

4・4 収縮の経時変化と層高方向分布の比較前述のように,焼結層収縮は主に焼成による構造変化に起因する。したがって,焼結層表面で観察される収縮の経時変化も,X線CT画像から導出される層内の収縮分布に整合すると考えられる。これらはFig.5, 7に示されるが,時間と高さの相関を特定しなければ比較できない。そこで,時間[t/min]と高さ[H/mm]の関係をFig.9に示す燃焼帯降下曲線から式(1)のように最小二乗法を用いて3次関数でフィッティングして求めた。

| (1) |

このフィッティング式におけるR2は0.9994であった。ここで,3次関数は燃焼帯降下の経時変化を物理的に説明するものではなく,単に相関性を高めるため用いたものである。式(1)を用いてFig.7を経時変化から位置変化に換算したものがFig.10であり,Fig.5と同様の曲線を描いている。

Shrinkage along with height, converted from time (Fig. 7).

ここで収縮の層高方向分布を評価するため,単位厚みあたりの収縮量をFig.5, 7(10)中の隣り合う2点の縦軸の差を横軸の差で除すことで求めた。比較結果をFig.11に示す。括弧を付した2点を除き,おおむね一致した。Fig.7(10)起算(凡例:○)でずれの生じた点は,表面近傍の収縮に由来すると考える。Fig.3に示すように表面近傍だけ特異的に3 mm程度の収縮が生じており,その直下の収縮に比べて大きい。これは原料層表面に限っては層内コークス燃焼のみならず点火炉のLPG燃焼による高温ガス供給(>1200°C)がなされたためと考える。一方,Fig.5起算(凡例:●)でずれの生じた点は,アルミナボールが原料層収縮から独立してさらに沈降してしまったことに起因すると考える。Fig.3に示すように,上層側のアルミナボールは周囲の焼結層から明らかに区別できるように独立して存在しており,周囲には隙間も確認される。これはアルミナボールが周囲の造粒物より大きいためその近傍を風が優先して流れたことによると考えられる12)。さらに,アルミナボールの密度が造粒物より大きいためにアルミナボールが周囲の原料層よりも沈降したものと推測される。下層側でこの現象が見られないのは,3・1節で述べたように下層側での融液生成が多くアルミナボールが他の焼結原料と同様にシンターケーキ中に同化したこと,また下層側の原料層かさ密度が高く(Fig.8)アルミナボールだけが独立して沈降する余地がなかったことが原因と考えられる。

Comparison of shrinkage per unit thickness derived from X-ray CT and travel distance of sintering bed surface (error bars were derived from measuring error).

3・3節で述べたように収縮量と歩留は正相関を示し,融液量の多寡がシンターケーキ組織の太さと収縮の大小を決定するため,収縮量が焼成を表す指標となりえる。一方,Higuchiらは焼結機に「スタンド」を導入することで収縮を抑制し,焼結生産性と歩留が向上することを指摘しており,本研究で示した結果との矛盾がある。これは収縮分布の相違により説明されると考える。すなわち,焼結層の表面沈降から評価される収縮はスタンドの焼結層支持効果が発現することによって停滞する。一方,スタンド天面より下方での焼成・塊成化は通常通りに進行し続ける9)。つまり焼成に伴う流動性も下層側で高く,収縮も進行していると推測される。このように,スタンドが無い場合には層内の収縮がすべて焼結層表面の沈降に積算されるが,スタンドがある場合はその支持効果によって挙動が変わると考える。なお,スタンドを導入した場合に粗大な空隙が下層側に生成する9)ことも,本来収縮によって気孔率が低下するところ,スタンドによって下層収縮が抑えられることに起因すると考える。

焼結層の収縮挙動をX線CTによって評価し,焼結層表面の沈降から測定される収縮の経時変化と比較した。さらに,急冷試験で原料層からシンターケーキへの過渡状態を評価した。これら実験より,下記の知見を得た。

(1)本研究において,造粒物崩壊に起因する収縮は生じなかった。

(2)収縮はおもに焼成に起因し,相対的に入熱量が大きい下層側で進行した。

(3)X線CT画像から測定した収縮の層高方向分布と,原料層表面の沈降から測定した収縮の経時変化はよく一致した。

(4)一般に収縮量と歩留・強度は正相関にあると考えられるが,スタンドを導入した場合には下層側の収縮がその支持効果によって原料層表面の沈降として現れないと考えられる。