2021 年 107 巻 6 号 p. 509-516

2021 年 107 巻 6 号 p. 509-516

The formation of acicular silico-ferrite of calcium and aluminum (SFCA) with fine pores has been investigated from the perspectives of sintering temperature, cooling rate and Al2O3 concentration. Two types of hematite iron ore, lime stone, burnt lime and reagent grade Al2O3 powders were mixed so that the Al2O3 concentration was 0.8 mass% and 2 mass%. The mixed powders were uniaxially pressed into a shape of tablet, which was subjected to sintering. Both samples with low and high Al2O3 concentrations (LA and HA samples, respectively) were sintered for 10 min at constant temperatures in the range between 1215ºC and 1325ºC, and then cooled down in air. For LA samples sintered at 1255ºC, the effect of cooling rate (5ºC/min, 50ºC/min and 350ºC/min) was also examined. The samples after sintering were characterized by XRD and EPMA. XRD profiles indicated that only hematite and acicular SFCA existed above 1240ºC for LA sample and above 1230ºC for HA sample. For LA sample, in addition, EMPA indicated:

(i) the acicular SFCA melted above 1305ºC, and probably recrystallized from slag melt during the cooling cycle. The melting temperature increased with additions of Al2O3.

(ii) the fraction of fine pores except macro pores in the sinter increased with decreasing sintering temperature and decreasing cooling rate.

Hence, it is concluded that sintering at lower temperatures, more moderate cooling and higher Al2O3 concentration provide conditions suitable for formation of acicular SFCA with fine pores.

鉄鋼製錬においてCO2ガスの排出量を削減するために,優れた被還元性状を有する焼結鉱の製造が求められている。焼結鉱の被還元性状は焼結鉱組織と密接に関係することから1),高被還元性を有する焼結鉱組織の生成条件を明らかにすることが重要とされている。焼結鉱中の主要鉱物相はヘマタイト,マグネタイト,カルシウムフェライトおよびスラグである。カルシウムフェライトは,その外形から柱状と針状の2種類に大別されるが,現在多くの文献では,焼結鉱中のカルシウムフェライトを,柱状や針状といった外形に関わらず“SFCA(Silico-ferrite of calcium and aluminum)”と称している2,3)。さらに,“SFCA”にはSFCA4)およびSFCA-I5)の2種類の結晶構造があること,また,それらの平衡組成域は4元系カルシウムフェライトであるCaO・3Fe2O3-CaO・3Al2O3-4CaO・3SiO2の面上にあることが報告されている6)。

“SFCA”が柱状であるか,針状であるかは,その被還元性に大きく影響する。柱状SFCAは比較的多量のスラグに取り囲まれているのに対し,針状SFCAは密に発達した微細な針状結晶から成り,結晶の間隙にスラグは少なく,空隙を有している。この空隙が針状SFCAの高被還元性の原因であると考えられている1)。そのため,これまでも針状SFCAが注目され,その生成機構や生成条件に関する多くの研究が報告されてきた。なかでも特に先駆的な研究としてHidaら7)の生成機構についての研究が上げられる。彼らは,雰囲気調整可能な焼結炉を内蔵した走査電子顕微鏡を用いて,針状SFCA組織の形成過程を直接観察している。針状SFCAの生成機構として,(1)ヘマタイト鉱石とCaOとの固相間反応,(2)スラグ融液からの晶出反応,(3)ヘマタイト鉱石とスラグ融液との固液間反応という3つの可能性を検討した上で,直接観察の結果,ヘマタイト鉱石がCaOを高濃度に含有するスラグ融液と反応して針状SFCAを生成し,同時に針状SFCAがAl2O3やSiO2を固溶しながら成長すると結論している。

さらに,針状SFCAの生成条件に関しては,Websterらが針状SFCAの結晶構造がSFCA-Iであると仮定したうえで8),SFCA-I結晶の生成に及ぼす酸素分圧や化学組成(Al2O3濃度,CaO/SiO2比など)の影響をシンクロトロン放射光X線回折により調査している8–10)。しかし,既往の研究では焼結鉱中に生成する針状SFCAがSFCA-Iの構造を取るかどうかは未だ明らかにされておらず,Websterらの研究結果から直ちに,針状SFCAの生成条件が解明されたとは言い難い。針状SFCAの生成条件については,空隙の存在も重要な因子であることから,光学顕微鏡や走査電子顕微鏡などによる組織観察から調査されるべきである。

針状SFCAの生成条件に関しては,Sasaki and Hidaも言及しており1),焼結プロセスの昇温過程中に生成した針状SFCAは1300ºCを超えると分解し始めることから,焼結鉱中に針状SFCAを保持するには,焼結プロセスの最高温度を1300ºC以下にするか,あるいは焼結原料が1300ºC以上に滞留する時間をできる限り短くすれば良いと報告している。この結果に基づいて,針状SFCA組織を有する焼結鉱製造方法として,1300ºC以下の低温焼結後に緩冷却する方法を提案している1)。しかしながら,著者らが知る限り,緩冷却が針状SFCA組織形成を促進する可能性に関する調査や,冷却速度を制御して作製した試料の組織観察を行った報告は無い。針状SFCAが高被還元性を示すのは,その周囲に存在する微小な空隙によるものとされているので11),焼結後の冷却速度が針状SFCAの組織形成に加えて,空隙形成にもどのような影響を及ぼすかを組織観察により調査することは意義がある。また,Sasaki and Hida1)は, Matsunoら12)とIkedaら13)の結果を比較することにより,Al2O3添加が針状SFCAの分解温度を上昇させると報告している。しかしながら,著者らが知る限り,焼結鉱中のAl2O3濃度が針状SFCAの分解に及ぼす影響に焦点を当てて組織観察を行った報告は無い。

一方で,Caiら14)は,ヘマタイト鉱石とCaOを電気炉により焼成し,針状SFCA組織を均一に有する試料を実験室レベルで作製することに成功している。この試料作製手法を用いて,焼成温度,冷却速度およびAl2O3濃度を変化させて試料を作製し,その組織を電子線マイクロアナライザ(EPMA)により観察することにより,針状SFCAの組織形成に及ぼすこれら3因子の影響を明らかにすることができる。したがって,本研究では,被還元性に優れた焼結鉱組織である空隙を有する針状SFCA組織の形成に及ぼす焼成温度,冷却速度およびAl2O3濃度の影響を調査し,CO2ガス排出量削減に貢献できる焼結鉱の製造指針を提示することを目的とする。

試料の作製には,2種類のブラジル産ヘマタイト鉱石,石灰石,生石灰および試薬Al2O3を用いた。鉱石および石灰石は約150ºCの恒温槽にて24 h以上保持した。生石灰は石灰石を大気中,1000ºCで24 h焼成した直後のものを用いた。以上の出発原料を所定量電子天秤ではかり取り,アルミナ製の乳鉢と乳棒を用いて粉砕・混合し,粉末試料を作製した。このようにして作製した低Al2O3濃度の試料(試料LA)と高Al2O3濃度の試料(試料HA)の2種類の組成をTable 1に示す。Table 2(a)と(b)は,それぞれ,焼成温度および冷却速度の影響を調査する実験に用いた試料LAの粒径分布である。試料HAは,試料LAにAl2O3特級試薬(< 75 µm)を加えて作製している。なお,冷却速度の影響の調査には試料LAのみを用いた。

| Sample | T. Fe | CaO | SiO2 | Al2O3 | MgO |

|---|---|---|---|---|---|

| LA | 60.61 | 8.07 | 4.31 | 0.84 | 0.12 |

| HA | 59.88 | 7.97 | 4.30 | 1.99 | 0.12 |

| (a) | ||||

| Particle size | < 38 µm | 38 – 75 µm | 75 – 90 µm | 90 µm < |

| mass% | 7.85 | 66.98 | 16.46 | 8.71 |

| (b) | ||||

| Particle size | < 38 µm | 38 – 75 µm | 75 – 90 µm | 90 µm < |

| mass% | 0.31 | 74.52 | 16.46 | 8.71 |

焼成実験には,これらの混合粉末約0.45 gを50 MPaで30 s間一軸加圧することにより圧粉成形し,φ10 mm,厚さ約2 mmのタブレット状に成形した試料を用いた。

2・2 焼成実験焼成温度およびAl2O3濃度の影響を調べる焼成実験は電気抵抗炉を用いて行った。タブレット状試料をPtるつぼに入れ,試料中の水分の爆発的な蒸発を防ぐために電気炉上部で2 min間保持した後,約3 minかけて所定温度に加熱して10 min焼成し,空冷した。焼成は,試料LAでは1215ºC~1315ºCの温度範囲で,試料HAでは1215ºC~1325ºCの温度範囲で行った。

冷却速度の影響の調査には,より高精度に降温速度の調節が可能な赤外線ゴールドイメージ炉を用いた。試料をまず200ºC/minで1255ºCまで昇温し10 min焼成した後,5ºC/min,50ºC/minおよび350ºC/min(炉の電源を切ることによる自然冷却)の3つの速度で冷却した。ここで,5ºC/minおよび50ºC/minの場合には,それらの速度で1100ºCまで冷却し,その後は電源を切って自然冷却した。この冷却パターンは,Okazaki and Hosotani15)が実機焼結操業のヒートパターンを模して行った方法を参考にして決定した。

2・3 焼成後試料の分析焼成後試料の構成相を同定するために,粉末X線回折(XRD)を用いた。線源にはCoKα線,平行ビーム光学系を採用し,管電圧は40 kV,管電流は250 mAとし,走査角度2θ=20~80oにおいて,0.02o/step,0.25o/minの走査速度で行った。また,組織観察のために,EPMAによる背面散乱電子像(BE像)を用いた。とくに針状SFCA周囲の空隙を観察するためには,表面の凹凸の観察に適した二次電子像(SE像)を併用した。電子ビーム径は1 µm,電子線加速電圧は15 kVとし,試料電流はBE像の場合は20 nA,SE像の場合には1 nAとした。

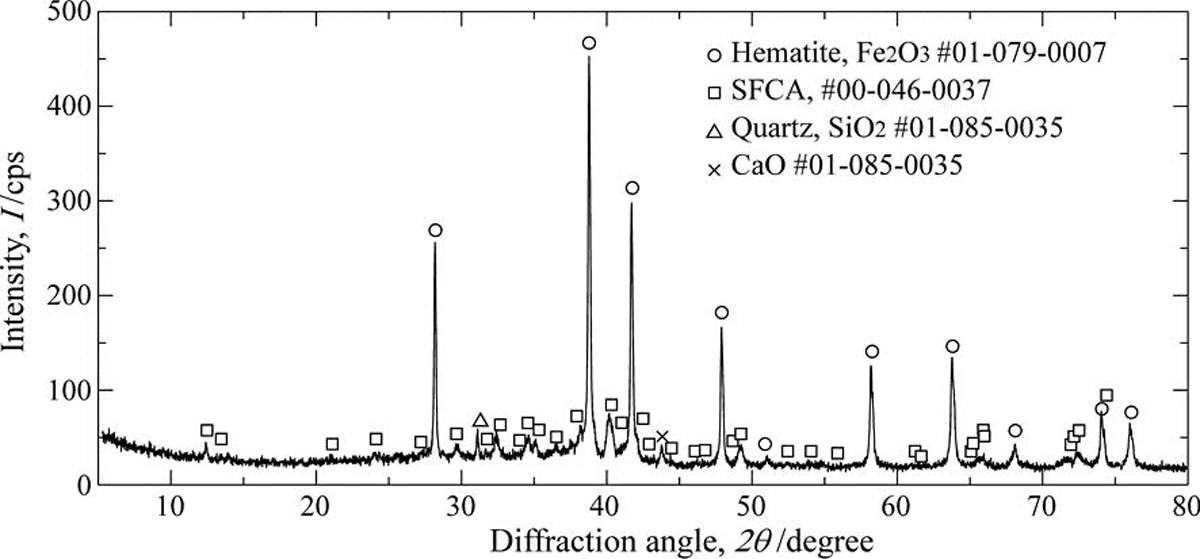

Fig.1に焼成温度が(a) 1235ºC,(b) 1265ºCおよび(c) 1305ºC の試料LAのXRDプロファイルを示す。Fig.1(a)に示すように,焼成温度1235ºCの試料にはFe2O3 (PDF No. 01-079-0007),CaO (PDF No. 01-078-0649),SiO2 (PDF No. 01-085-0335)およびSFCA (PDF No. 00-046-0037)のピークが検出された。ここで,CaOと SiO2のピークは出発原料によるものである。Fig.2に焼成温度が(a) 1235ºC,(b) 1245ºCおよび(c)1305ºC の試料LAのBE像を示す。Fig. 2(a)の1235ºC におけるBE像からも原料混合粉末が残存していることが分かる。1215ºCおよび1225ºCのXRDプロファイルにおいてはSFCAのピークはほとんど検出されず,BE像からも原料混合粉末間の反応がほとんど進行していないことが分かった。本研究においては,XRD測定によって混合粉末由来のCaOと SiO2のピークが確認できる温度域を「針状SFCA未生成温度域」と呼ぶことにし,試料LAの場合の「針状SFCA未生成温度域」と「針状SFCA生成温度域」の境界温度をCaOと SiO2の両方のピークが確認できる1235ºCとピークが明確に確認できない1245ºCとの中間温度である1240ºCとした。なお,Al2O3のピークはいずれの焼成温度の試料においても確認できなかった。

XRD profiles of samples LA sintered at (a) 1235ºC, (b) 1265ºC and (c) 1305ºC.

BE images of samples LA sintered at (a) 1235ºC, (b) 1245ºC and (c) 1305ºC.

焼成温度が1245ºC以上の試料のXRDプロファイルにおいては,Fig.1(b)および(c)に示すように,CaOとSiO2のピークは検出されず,Fe2O3とSFCAのピークのみが検出された。また,焼成温度が1245ºC以上の試料のBE像においては,Fig.2(b)に示すように,針状SFCAの組織が観察された。なお,本研究で得られた針状SFCAは,XRDプロファイルから2θ=9.59o,11.58oに見られるSFCA-Iに特徴的なピーク5)は見られずSFCA結晶構造であることを確認している。すなわち,SFCAが針状を呈していても,必ずしもSFCA-I結晶構造を取るとは限らずSFCA結晶構造になる場合もあることを示している。この点はWebsterら8–10)の見解と異なる。

さらに焼成温度を1305ºCまで上げると,Fig.2(c)に示すように,針状SFCAとFe2O3以外に,「SFCA+Slag」として示すような,スラグ相とその融体から晶出したと考えられるSFCA相も観察された。このことから,1305ºC保持中には100 µm以上の範囲にわたるスラグ融液が生成していることが分かり,1305ºCは昇温過程中に生成すると考えられる針状SFCA1)が消失し得る温度であると判断した。Sasaki and Hida1)は,焼成温度が1300ºCを超えると針状SFCAが分解し始めることを報告しており,本結果はこの報告と矛盾しない。本研究では,Fig.2(c)の「SFCA+Slag」と同様の領域が見られる温度域(試料LAの場合は1305ºC以上)を「針状SFCA分解温度域」と呼ぶこととする。

次に,針状SFCA周囲の組織に注目する。平均原子番号から,BE像において最も明るい相がFe2O3,次に明るい相がSFCA,暗い灰色の相がスラグ,黒く見える領域が空隙である。Fig.3(a)および(b)に,それぞれ焼成温度が1255ºCと1275ºCの試料のBE像とSE像を比較して示す。BE像で黒く見える領域がSE像では凹んでおり,この部分は空隙であることがより確かとなった。

Comparison between BE and SE images for samples LA sintered at (a) 1255ºC and (b) 1275ºC.

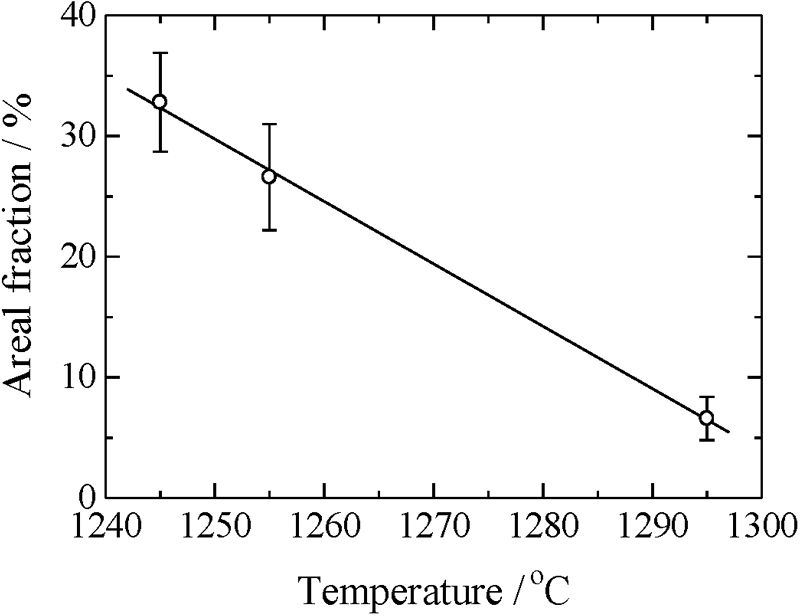

同様に,焼成温度が1245ºC,1255ºCおよび1295ºCの3つの試料において無作為に選択した7ヵ所でBE像とSE像を撮り,画像処理ソフトウェアImage Jを用いて針状SFCA,スラグおよび空隙の面積の総和に対する空隙の面積の割合を算出した。なお,BE像のコントラストおよびSE像の凹凸からは針状SFCAとスラグを分離することはできなかった。この面積割合の計算においては,空隙は針状SFCA周囲の微細な気孔のみに限定し,試料が圧粉体であることから生じる20 µm程度以上のマクロ気孔は除外した。Fig.4に空隙面積割合の焼成温度依存性を示す。ここで,誤差棒は7点の標準偏差を示す。Fig.4より焼成温度が上昇するにしたがい,針状SFCA周囲の空隙面積割合が減少することが分かる。すなわち,焼成温度の低下が針状SFCA周囲の空隙形成には有利な条件であるといえる。

Areal fraction (%) of fine pores around acicular SFCA as a function of sintering temperature.

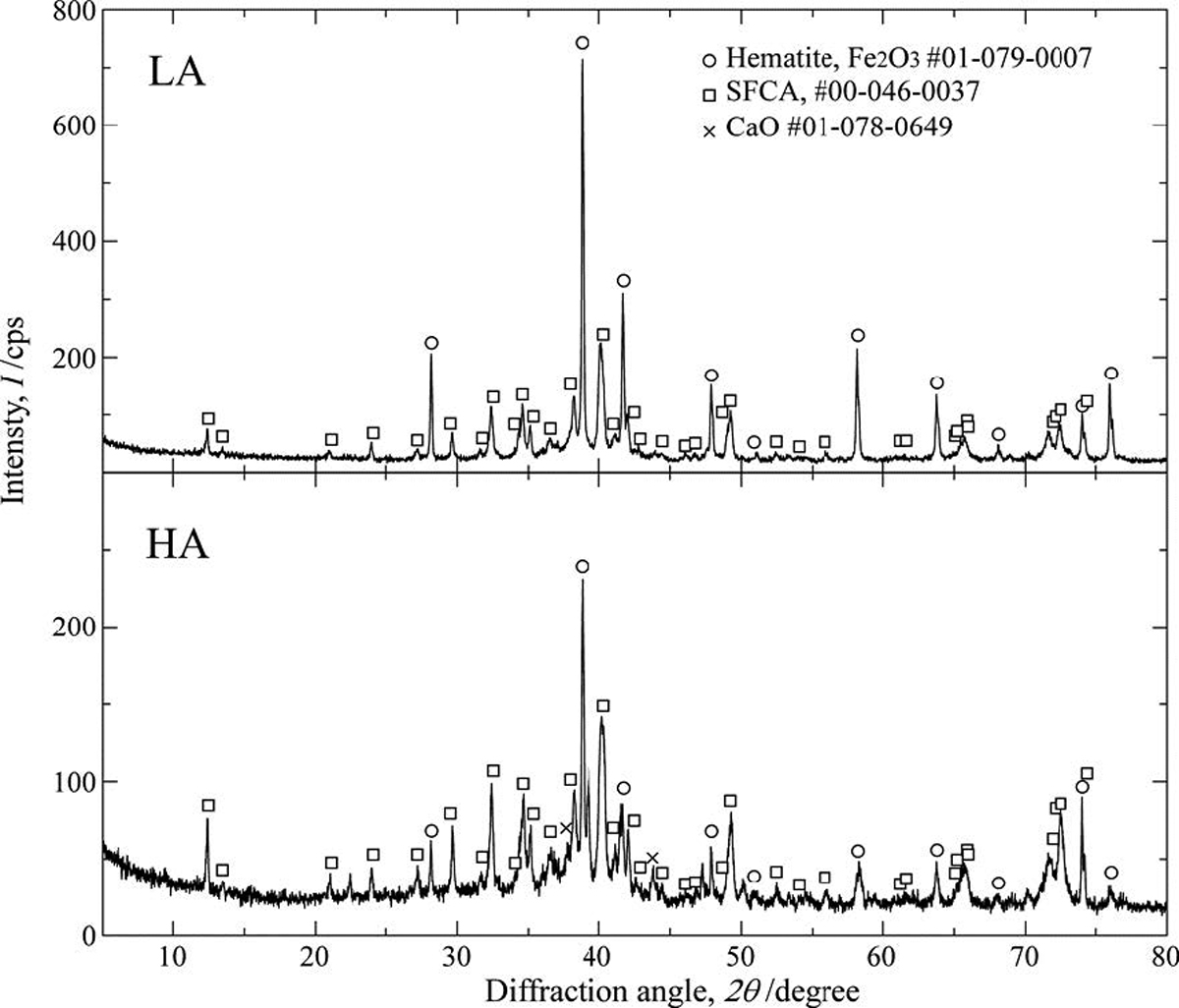

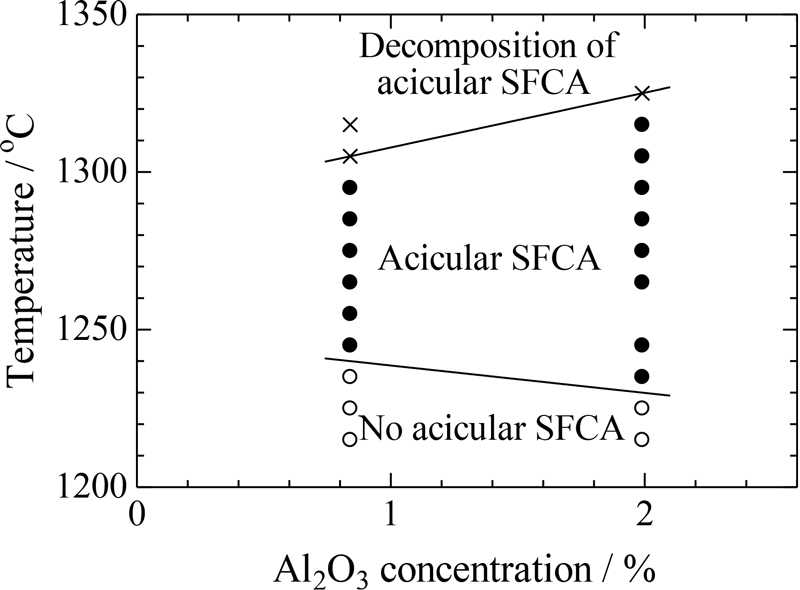

3・1の結果より,試料LAにおいては,針状SFCA未生成温度域は1235ºC以下,針状SFCA分解温度域は1305ºC以上であることが分かった。一方,焼成温度が1215ºCおよび1225ºCの試料HAでは,XRDの結果,Fe2O3,CaOおよびSiO2のピークのみ検出されたのに対し,1235ºCの試料HAでは,Fig.5に示すように,SiO2とCaOの第1ピークが確認されるものの,その他のピークはFe2O3とSFCAに帰属できる。したがって,試料HAにおいては,1235ºCでも原料混合粉末間の反応によるスラグ融液が生じ,SFCAの生成につながったと考えた。また,Fig.6に示す焼成温度が1245ºC における試料LAおよびHAのXRDプロファイルの比較からも,後者の方がFe2O3のピークに対するSFCAの相対ピーク強度が高く,Al2O3添加により針状SFCA生成が促進されていることが分かる。XRDによる相同定結果にEPMAによる組織観察を加え,試料HAの針状SFCA未生成温度域は1230ºC以下,また針状SFCA分解温度域は1325ºC以上と決定した。

XRD profiles of sample HA sintered at 1235ºC.

Comparison between XRD profiles of samples LA and HA sintered at 1245ºC.

以上の結果に基づいて,Fig.7に針状SFCA未生成温度域および針状SFCA分解温度域のAl2O3濃度依存性を示す。これらの温度域の間の温度において針状SFCAが生成する。したがって,針状SFCAは,Al2O3濃度が高いほど,より低温において生成し,またより高温まで維持されるといえる。

Al2O3 concentration dependence of temperature ranges where no acicular SFCA occurs and decomposition of acicular SFCA occurs, resultantly showing stable temperature range for acicular SFCA.

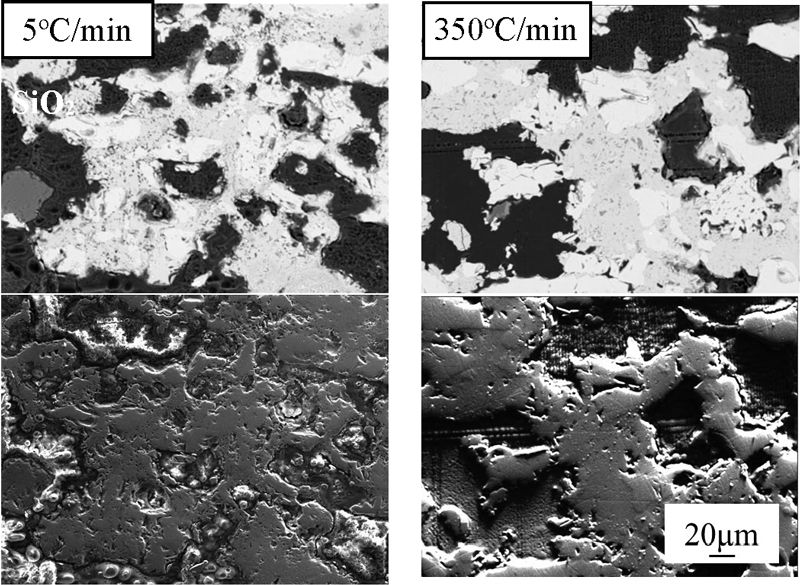

Fig.8に5ºC/minおよび350ºC/minで冷却した試料LAのBE像とSE像を示す。3・1で行ったのと同様に,SE像で針状SFCA周囲の空隙とマクロ気孔を区別しながらBE像にImage Jを適用し,針状SFCA,スラグおよび空隙の面積の総和に対する空隙の面積の割合を算出した。Fig.9に空隙の面積割合の冷却速度依存性を示す。ここで,誤差棒は7点の標準偏差を示す。Fig.9より冷却速度が速いほど,針状SFCA周囲の空隙の面積割合が減少することが分かる。冷却速度の低下,すなわち緩冷却が針状SFCA周囲の空隙形成には有利な条件であるといえる。

Comparison between BE and SE images of samples LA cooled at rates of 5ºC/min and 350ºC/min from sintering temperature of 1255ºC.

Areal fraction (%) of fine pores around acicular SFCA as a function of cooling rate.

3・1および3・3より,針状SFCA周囲の空隙は,焼成温度が低いほど,また冷却速度が遅いほど形成されやすいことが分かった。針状SFCAおよびその周囲の空隙の形成過程について,Hidaら7)は次のように報告している。昇温過程中にヘマタイト鉱石とCaOとの固相間反応によりCaO・Fe2O3に近い化合物が生成し,この化合物を起点としてCaO-Fe2O3系初期融液が生じ,その融液とヘマタイト鉱石粒との反応により針状SFCAが生成しAl2O3やSiO2を固溶しながら成長する。また,空隙の形成過程については,降温過程中で温度低下によりスラグ融液生成が抑制されるが,残留スラグ融液とヘマタイト鉱石粒との反応によって針状SFCAの成長が続くことにより,スラグ融液が枯渇し,その場所に空隙が形成されると推測している。このHidaらの報告から,冷却速度の低下(緩冷却)によって降温過程を長くとることは空隙量の増大につながると予想される。一方,Kasaiら16)は,焼成温度の低下が融液生成量の減少をもたらすと報告しており,焼成温度低下が空隙形成に有利となるとした本研究の結果と矛盾するものではない。

4・2 針状SFCA形成温度域に及ぼすAl2O3濃度の影響3・2において,針状SFCAは,Al2O3濃度が高いほど,より低温において生成し,またより高温までその組織を維持することを示した。このことは,Al2O3濃度が上昇するにしたがい,より低温で原料混合粉末が反応し,融液が生成し,針状SFCA生成促進につながったことを示唆する。この考えの合理性を状態図から検証する。空気中でのCaO-FeOx系状態図においては,L(液相)→ CaO・Fe2O3 + CaO・2Fe2O3の共晶温度は1205ºCである17)。一方,Al2O3-CaO-FeOx系状態図においては,Al2O3濃度の上昇とともに共晶温度は低下している18)。すなわち,このことは,Al2O3が存在することでより低温でCaO-Fe2O3系融液が生成し,それがヘマタイト鉱石粒と反応して針状SFCAの形成が促進されたという考えと矛盾するものではない。

同様にWebsterら8)もAl2O3濃度の上昇とともにより低温でSFCA-Iが生成することを報告している。しかしながら,Websterらが報告するSFCA-Iの生成温度(1119ºC)はHidaら7)が報告した針状SFCA生成温度よりも約100ºC低い。Websterらは,その理由を「焼成時の酸素分圧が5×10-3 atmであり,Hidaらの条件より低いこと,また昇温速度が遅いために,生成温度が低温側にシフトしたことによる」と説明している。しかし,緒言で述べたように,Websterらが対象としたSFCA-Iが,Hidaらおよび本研究の対象である針状SFCAと同じものであるかは現段階では不明である。針状SFCA生成に及ぼす焼成時の酸素分圧や昇温速度の影響については,組織観察を通してさらに詳細に調査すべきである。

繰り返しになるが,3・2において,針状SFCAは,Al2O3濃度が高いほど,より低温において生成すること以外に,より高温までその組織を維持することを示した。これに関しては,Pownceby and Clout19)およびWebsterら9)も,Al2O3濃度を1 mass%から5ないし10 mass%に増加させると,SFCAがFe3O4とスラグに分解する温度が1300ºC近傍まで上昇することを明らかにし,Al2O3濃度の増加はSFCAの安定温度域を拡大させると結論している。Patrick and Powncebyが報告したSFCAの状態図によれば6),SFCAは,そのAl2O3濃度が高いほど,より高温まで固相として存在する。したがって,本研究の結果においても,Al2O3濃度の増加により,針状SFCA中のAl2O3固溶量が増加し,より高温まで針状SFCAが維持されたものと考えられる。

SFCA中のAl2O3固溶量の大小を確認するために,XRDプロファイルをさらに精緻に比較する。Fig.10(a)および(b)は試料LAおよびHAの1235ºC,1275ºCおよび1305ºCにおけるXRDプロファイルであり,SFCAの第1ピーク付近を拡大して示している。試料LA,試料HAともに,焼成温度が高くなるに従い2θが高角度側にシフトしているが,試料HAではそのシフトが顕著である。このシフトは,SFCA中のFe3+がそれよりイオン半径の小さいAl3+に置換することにより生じたと解釈でき,高温ほどシフト幅が大きくなるのは,Patrick and Powncebyの状態図に基づくと,SFCAが高温ほどAl2O3を固溶するためと考えてよい。また,Websterら8)も本研究と同様の報告を行っている。

Close-ups of XRD profiles around SFCA (014) peaks of samples (a) LA and (b) HA sintered at 1235ºC, 1275ºC and 1305ºC.

以上のことより,本研究で作製した試料HAを焼成して作製した針状SFCAは,試料LAのSFCAよりも,高い固溶Al2O3濃度を有し,そのためにSFCA分解温度が上昇したものと結論できる。

2種類のヘマタイト鉱石,石灰石,生石灰,試薬Al2O3の混合粉末を用いて,配合Al2O3濃度が0.8 mass%および2 mass%で他の組成比が一定となる試料LAおよびHAを作製し,この2種類の試料を用いて,空隙を有する針状SFCA組織形成に及ぼす焼成温度,冷却速度およびAl2O3濃度の影響を調査した。実験結果をまとめると以下のようになる。

(1)XRDの結果,試料LAでは1235ºC以下,試料HAでは1225ºC以下において,原料由来のSiO2およびCaOのピークが残存していたが,いずれの場合も,それ以上の温度では,ほぼFe2O3とSFCAのピークとなる。すなわち,針状SFCAは,Al2O3濃度が高いほど,より低温において生成するといえる。

(2)EPMAの組織観察により,針状SFCA分解温度は,試料LAでは1305ºC,試料HAでは1315ºCと決定できる。針状SFCAは,Al2O3濃度が高いほど,より高温までその組織を維持できるといえる。

(3)Fe2O3,SFCA,スラグおよびマクロ気孔を除く空隙の総面積に対する針状SFCA周囲の空隙面積割合は,焼成温度が低いほど,また冷却速度が遅いほど増加する。

以上のことから,被還元性に優れる空隙を有する針状SFCA組織の形成には,原料中のAl2O3濃度の増加,低温焼成および緩冷却が有効であると結論できる。

本研究の一部は国立研究開発法人新エネルギー・産業技術総合開発事業(NEDO)の「環境調和型製鉄プロセス技術開発(COURSE50)」プロジェクトの一環として行われたものです。