2021 Volume 107 Issue 6 Pages 403-411

2021 Volume 107 Issue 6 Pages 403-411

For countermeasures of deterioration in iron ore, development of pretreatment technology for high quality iron ore fine is critical issue in the sintering process. However with increasing fine particles, sinter productivity is decreased by decreasing permeability due to increment of un-granulated particles or considerably large granules. Therefore understanding of granulation phenomena becomes more important issue. Since a moisture of iron ore largely relates to the granulation behavior, it is necessary to reveal the effect of moisture on granulation rate for controlling the process. In this study, granulation tests were performed and the size distribution of granule was analyzed with probability model and new model considering granulation rate. Based on the calculation results, the effect of moisture on granulation rate was discussed.

近年の鉄鋼需要の高まりに伴い溶銑製造量の増加が求められているが,その一方で,一部の鉄鉱石においては脈石成分が増加しており,良質な鉄鉱石資源の安定的な使用が困難となっている1,2)。安定して入手可能な高鉄分の鉄鉱石としては,ブラジル産の微粉鉱石や,カナダ産の選鉱処理微粉などが挙げられるが,焼結プロセスにおいて微粉鉱を使用した場合には,造粒時における未造粒粉の残存や粗大粒子の生成により,生産率が低下するという課題がある3,4)。適正な造粒粒度分布を得るためには,造粒後の粒度分布を予測し適正に操業条件を制御することが重要である。これまで,種々の造粒モデルが報告されているが,Suzukiら5)は,ドラムミキサー,ディスクペレタイザー中での鉄鉱石の転動現象を数学的に定式化し,造粒粒子の粒径が総転動距離に依存することを報告している。また,造粒速度の評価手法としてはHulburtら6,7)が,粒子同士の合体速度から粒度分布の変化を予測するモデル(PBM: Population Balance Model)を報告している。しかし,PBMを厳密に構築するためには,原料粒度,水分,粉体に掛かる力の影響など解明されていない多数の複雑な造粒現象をモデル化する必要がある。Sakamoto8)は,造粒時の物質収支を確率で表し,粒度分布の変化を予測する確率モデルを提案した。この解析法を用いることで造粒機での粒子に作用する力と造粒後の粒度分布の関係を評価できる9)。またMatsumura and Kawaguchi10)は造粒水分に着目し,臨界水分を超えた高水分の微粉が粗粉に付着し,その後低水分の微粉が合体する造粒モデルを報告している。このモデルにより,調湿原料の一定造粒時間後における粒度2~10 mmの造粒粒子の重量割合を推定できる。しかし,実機のドラムミキサーでは,装置によって機長が異なり滞留時間分布も変化する。さらに造粒前の事前処理として高速撹拌機が導入されるケースもあり,造粒前の粒度分布や水分分布は一様では無い。したがって,造粒挙動を評価する為には,このような事前処理に伴う粒度構成の違いや水分分布の違いが,造粒速度に及ぼす影響を検討する必要がある。

そこで,本研究では,造粒水分の分布と粒子成長挙動をより詳細に検討するために,異なる事前処理により水分分布を変化させた原料を用いたラボ試験およびモデル解析を行った。ラボ試験では,平均水分の異なる原料を単純混合または撹拌処理し,造粒挙動に及ぼす粒度毎の水分の影響を評価した。第二に,確率モデルを用いて粒子同士の合体形式と着目する粒度範囲を決定し,粒度範囲毎の水分をパラメーターとして新規の造粒モデルを構築した。第三に,造粒速度に及ぼす粒度範囲毎の水分影響を解析し,細粒と粗粒の付着メカニズムを考察した。

Table 1に実験で用いた鉄鉱石の化学成分,Fig.1に粒度分布を示す。原料には造粒性評価の観点から,核となる+1.0 mmの粒子と微粉を多く含む鉱石として南米産のヘマタイト鉱石Aを採用し,105°Cで24時間乾燥させたものを使用した。

| T.Fe | FeO | SiO2 | Al2O3 | CaO | MgO | LOI | |

|---|---|---|---|---|---|---|---|

| Ore A | 64.0 | 0.1 | 3.4 | 1.9 | 0.1 | 0.1 | 2.3 |

Cumulative undersized particle size distribution of iron ore fines used in this study.

本試験では,鉱石Aの適正水分値の近傍で目標造粒水分を設定し,6.5, 7.0, 7.5 mass%の3条件(それぞれT1, T2, T3とする)を検討した。実機プロセスでは,ドラムミキサーに湿潤原料が装入された後に調湿され造粒が進行する。しかし,水分が均一に混合されるには時間を要するため,造粒初期の粒度分布には大きなバラツキが生じる。このようなバラツキを出来るだけ排除して造粒速度を解析するために,ミキサーで調湿操作をせずに予め原料を調湿する方法とした。まず,各水準で乾燥した鉱石Aを40 kg秤量し,重量5.0, 9.6, 11.6, 9.2, 4.6 kgとなるように5つのグループに縮分・分配した。次に,Table 2に示す水分となるように調湿し,5つの調湿原料グループを作製した。このような方法で水を添加し,水分に対して各水分の鉱石割合が正規分布(分散; 3.0 mass%)に従う試料を作成した。

| Ore A(kg-dry) | Moisture (mass%) | |||

|---|---|---|---|---|

| T1 | T2 | T3 | ||

| Portion 1 | 5.0 | 2.5 | 3.0 | 3.5 |

| Portion 2 | 9.6 | 4.5 | 5.0 | 5.5 |

| Portion 3 | 11.6 | 6.5 | 7.0 | 7.5 |

| Portion 4 | 9.2 | 8.5 | 9.0 | 9.5 |

| Portion 5 | 4.6 | 10.5 | 11.0 | 11.5 |

Underline: Target moisture value of T1 to T3

調湿後の原料群を2種類の方法で混合し,それらの混合原料を造粒する試験を行った。Table 3に各混合条件を示す。混合方法としては①ドラムミキサーによる混合(Drum mixer; DM混合)と②高速撹拌機で混合しドラムミキサーで混合する方法(Intensive mixer; IM+DM混合)を実施した。高速撹拌機で混合することで,水分の均一化が進んだ試料を作成可能である9)。Fig.2aにDM混合による造粒法,Fig.2bにIM+DM混合による造粒法の試験フローを示す。本試験ではTable 2に示す造粒水分6.5~7.5 mass%の3水準に関してDM混合およびIM+DM混合処理を行った後,Table 3に示す同じドラムミキサーを用いて造粒時間0~240 sで造粒した。試験では60 s毎にドラムミキサーを停止してサンプリングを行い,湿潤状態で篩い分けて粒度分布を評価した。篩目は,9.5 mm, 8.0 mm, 4.8 mm, 2.8 mm, 1.0 mm, 0.5 mmを用いた。さらに,篩い分けた後の粒度毎の試料の水分も評価した。

| Drum mixer | Intensive mixer | ||

|---|---|---|---|

| Diameter | (m) | ||

| Machinery body | 1 | 0.75 | |

| Impeller | – | 0.35 | |

| Width | |||

| Machinery body | (m) | 0.3 | 0.75 |

| Mixing time | (s) | 60 | 60 |

| Rotational speed | (rpm) | ||

| Machinery body | 12 | 40 | |

| Impeller | – | 500 |

Process flow for (a) Drum mixer; DM mixing, (b) Intensive mixer and Drum mixer; IM+DM mixing.

Fig.3に水分7.0 mass%における造粒前および造粒240 s後の造粒粒度分布を示す。造粒前ではDM混合に比べIM+DM混合では粒径2.8-4.8 mmの重量割合が増加し,1.0-2.8 mmおよび+4.8 mmの重量割合が低下した。一方,造粒240 s後ではDM混合に比べIM+DM混合では粒径4.8-8.0 mmの重量割合が増加し,-4.8 mmには大きな差が見られなかった。+8.0 mmに着目すると,造粒前ではDM混合,IM+DM混合ともに重量割合は小さいが,240 s後ではIM+DM混合において重量割合が顕著に減少した。この結果より,IM+DM混合により造粒中の+8.0 mmの粗粒の成長速度が抑制されていると考えられる。

Granule’s size distribution on DM and IM+DM mixing on the condition of T2 (moist. =7.0 mass%) (a) before granulation and (b) 240 s drum granulation.

そこで,造粒性に顕著な差が見られた粒度-4.8 mm, 4.8-8.0 mm, +8.0 mm(以降,それぞれの粒度を細粒,中粒,粗粒と称す)に着目した。Fig.4に目標水分T1~T3(6.5 mass%, 7.0 mass%, 7.5 mass%),各混合処理後の粒度毎の水分を示す。DM混合では,平均水分が6.0, 6.2, 6.9 mass%,IM+DM混合では 6.1, 6.3, 7.0 mass%と目標水分に対して低い値を示した。これは混合過程における水分の蒸発および装置内部への水の付着が原因である。同一目標水分においては,DM混合では粒度毎の水分に大きな較差は見られないが,IM+DM混合では細粒に比べて粗粒の水分が低下した。これは,高速撹拌操作により高水分の粗粒が解砕され,水分が細粒側に移動したためである9)。

Moisture contents on each granule’s size on (a) DM mixing process and (b) IM+DM mixing process before granulation.

Fig.5にDMおよびIM+DM混合における粗粒(+8.0 mm)の重量割合の径時変化を示す。どちら混合法においても造粒時間の増加にともない粗粒の比率は増加したが,DM混合に比べてIM+DM混合の粗粒の存在割合が低い値となった。また,造粒水分が7.5 mass%の場合には,DM混合における増加が顕著となった。

Relationship between granulation time and +8.0 mm ratio of granules on (a) DM mixing, (b) IM+DM mixing.

Fig.6にDM混合およびIM+DM混合における各造粒時間での細粒(-4.8 mm)の重量割合を示す。どちらの混合法においても造粒時間および水分の増加にともない細粒の比率は減少した。また同じ水分で比較するとDM混合に比べてIM+DM混合では混合後(造粒時間0 s)における細粒割合が大きい。これは撹拌処理により造粒粒子が解砕されたためである。

Relationship between granulation time and −4.8 mm ratio of granules on (a) DM mixing, (b) IM+DM mixing.

Fig.7に目標水分7.0 mass%でDM混合・造粒した後の粗粒(+8.0 mm)の断面写真を示す。多くの粒子において内部に核粒子(+4.8 mm以上)を一つ有する構造であったが,一部には微粉のみで形成された凝集粒子も観察された。粒径4.8 mm以上の核を2つ以上有する造粒粒子は観察されなかった。

Cross-sectional photographs by optical microscopy of +8.0 mm granule’s on DM mixing with moist. 7.0 mass%.

Figs.3~6において,造粒前の原料の目標水分値が同一でも,粒度毎の水分分布の違いにより造粒時の成長挙動が大きく異なる事がわかった。例えば,Figs.5 and 6に示したように,水分7.0~7.5 mass%を境に造粒速度が顕著に増加する現象が確認された。水分分布が造粒に与える影響としては,臨界水分以上の粉のみが付着し造粒が進行するといった考えから,造粒完了時の2~10mmの造粒物量を推定するモデルが報告がされている10)。しかし,本試験においては,造粒時間の経過につれて緩やかに造粒が進行しており,従来の臨界水分を造粒進行の境界とした考え方のみでは,このような経時変化を考慮する造粒速度を表現できない。したがって,造粒挙動の把握には,造粒形態を抽出した上で粒度毎の局所的な水分の影響を明らかにし,粒子の合体成長挙動を評価する必要がある。

そこで本考察では,4・1章において確率モデルを用いて造粒粒子の粒度分布の変化をマクロ的に解析し造粒に寄与する粒度区分や水分の影響を検討した。4・2章では,4・1章で得られた造粒形態に関して,粒度区分毎に造粒速度式を構築し,造粒確率の水分依存性を新たに定式化した。次に,着目する粒子の水分を造粒成長パラメーターとして実験結果と比較し,造粒現象を支配するメカニズムについて考察をした。

4・1 確率モデルによる造粒様式の解析造粒挙動を表すため確率モデル8)を用いて解析した。造粒前の粒度分布をベクトルF,総括造粒確率をπ,造粒・崩壊マトリックスをB,単位ベクトルをE, 60 sの造粒操作を単位としたステップ数をNとすると,造粒後の粒度分布ベクトルGNは式(1)で表される。

| (1) |

ここで各篩目区間における重量比率を細粒側からg1, g2, g3および,f1, f2, f3とすると,GN,Fは式(2)で表される。

| (2) |

また,造粒・崩壊マトリックスBは式(3)で表される。

| (3) |

ここで,qij(-)は0または正の数である。qij(i>j)は粒子がより大きい粒度に移行する確率(造粒要素)であり,qij(i<j)は粒子がより小さい粒度に移行する確率(崩壊要素)である。

造粒挙動の解析には,実験結果をBのパラメーターでフィッティングしてqijを求める。しかし,変数が多いほどオーバーフィッティング11)となり,造粒挙動を正しく解釈できなくなる可能性がある。本研究では,ドラムミキサー内での造粒が緩やかに進行し,強い衝撃が加わらない条件であることを考慮し,崩壊要素であるqij(i<j)を0として,造粒マトリクスB*のみを用いて解析した。

| (4) |

ここで式(4)の条件から,q33=1となる。また造粒確率には,本試験と同様のドラムミキサーでの造粒現象を解析した際に用いられているπ=0.48)を適用した。

Fig.8に水分7.0 mass%においてIM+DM混合で造粒した条件での細粒(-4.8 mm),中粒(4.8-8.0 mm),粗粒(+8.0 mm)の実験および計算結果を示す。計算と実験結果の相関は高く,他の造粒条件においても計算と実験結果には相関が見られた。したがって,造粒要素のみでマクロ的な造粒挙動を表現できる事がわかった。

Granulation time dependency of frequency for each particle size on IM+DM mixing at target moisture of 7.0 mass%. (Small: −4.8 mm, Medium: −8.0+4.8 mm, Large: +8.0 mm).

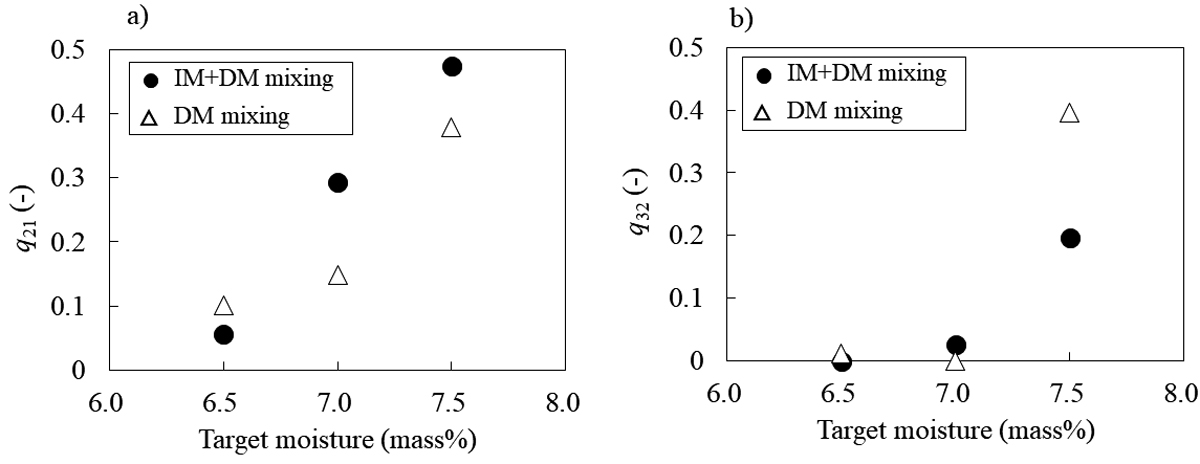

Table 4に各造粒条件における造粒確率qijのフィッティング結果を示す。q11は細粒が,q22は中粒がそれぞれ自身の粒度に留まる確率を示し,値が大きい程緩やかに造粒が進行する。各造粒条件でq11とq22は,0.5~1.0と大きな値を示した。一方で,細粒が中粒(q21),細粒が粗粒(q31)に変化する確率を比較すると,q21に比べてq31の値が0~0.1と小さい値となった。また中粒が粗粒(q32)に変化する確率も,水分7.5 mass%では比較的大きな値を示した。以上の事から,細粒から粗粒に急速に移行する確率は小さく,細粒から中粒,中粒から粗粒と,徐々に一段階大きいサイズに移行しながら造粒成長する様式であるものと考えられる。

| Target moisture (mass%) | |||||||

|---|---|---|---|---|---|---|---|

| DM mixing | IM+DM mixing | ||||||

| 6.5 | 7.0 | 7.5 | 6.5 | 7.0 | 7.5 | ||

| Granulation Speed coefficient | q32 | 0.01 | 0.00 | 0.40 | 0.00 | 0.03 | 0.20 |

| q22 | 0.99 | 1.00 | 0.60 | 1.00 | 0.97 | 0.80 | |

| q31 | 0.00 | 0.14 | 0.00 | 0.01 | 0.02 | 0.00 | |

| q21 | 0.10 | 0.15 | 0.38 | 0.06 | 0.29 | 0.47 | |

| q11 | 0.90 | 0.71 | 0.62 | 0.94 | 0.69 | 0.53 | |

そこで次に,q21,q32の水分依存性に着目した。Fig.9に,造粒確率と目標造粒水分の関係を示す。目標造粒水分の増加に伴いq21,q32の値は増加する傾向が見られた。q21に着目すると,水分7.0 mass%以上ではDM混合よりもIM+DM混合の方が高い値を示し,q32に着目すると,水分7.5 mass%においてDM混合の方が高い値を示した。細粒の造粒確率q21,中粒の造粒確率q32ともに,目標造粒水分と相関が見られるものの線形的な変化ではない。これは,Fig.4に示すように,造粒に関与する細粒,中粒自身の水分値が混合方法によって大きく異なるためであり,造粒に関与する粒度の水分値で検討する必要がある。

Relationship between target moisture and granulation speed coefficient on agglomeration of (a) small particle to medium particle; q21 and (b) medium particle to large particle; q32.

そこで次に,DM混合とIM+DM混合それぞれについて,q21,q32の値を造粒前の各粒度の水分値で整理した。Fig.10に結果を示す。水分が6 mass%未満では造粒確率はほぼ0となっているが,6 mass%以上では造粒確率が増加する傾向を示した。鉄鉱石の造粒では粒子内部へ一定量の水分が吸収され,過剰な水分は粒子表面に残存し付着に寄与する。臨界水分値は,吸収水分値の測定手法によって較差は有るが,本試験では水分6 mass%が臨界水分値に相当すると考えられる。この水分値よりも少ない条件では表面水分が不足するため,ほとんど造粒が進行しない12,13)。

Relationship between granulation speed coefficient on agglomeration q21, q32 and granule’s moisture. q21 to small granule’s moisture, q32 to medium granule’s moisture in the case of DM and IM+DM mixing.

以上の事から,本実験で用いた原料造粒挙動としては,粒子同士の合体が徐々に進行する系であり,①細粒(-4.8 mm)から中粒(4.8-8.0 mm)②中粒(4.8-8.0 mm)から粗粒(+8.0 mm)へ段階的に成長している。また,①と②の造粒確率は造粒前の各粒度の水分で整理され,混合方法によらず,臨界水分6 mass%以上で急激に造粒確率が増加する。そこで次に,このような造粒確率の水分依存性を考慮し,速度論的な観点で新たな造粒モデルを構築した。

4・2 合体速度および造粒確率の水分依存性を考慮したモデルの構築造粒速度は,着目する2つの粒度区分における粒子数密度や重量割合の積に比例する6,7,14)事が報告されている。造粒粒子の構造に関しては,複数の核粒子を有する粗大な造粒物が形成される可能性があるが,Fig.7に示されるように,今回の結果では,複数個の核粒子(+4.8 mm)を有する造粒物は観察されていない。そこで定式化の前提として以下の5項目を仮定した。

1)細粒(-4.8 mm),中粒(4.8-8.0 mm),粗粒(+8.0 mm)の3区分とする。

2)細粒と細粒が合体して中粒となる。細粒と中粒が合体して粗粒となる。

3)生成した中粒,粗粒は崩壊しないものとする。

4)重量増加および減少速度は,造粒に関わる2つの区分の重量割合の積に比例する。

5)細粒と中粒の合体にともなう細粒の減少速度,中粒の減少速度に関しては,細粒と中粒の重量割合の比率に応じて按分する。

これらの仮定から,以下の式(5)~(7)を導出した。Fig.11に定式化の模式図を示す。

| (5) |

| (6) |

| (7) |

Schematic diagram of granulation model.

ここで,k:造粒速度係数(1/s),

g1(t):造粒時間tにおける細粒(-4.8 mm)の重量割合(-),

g2(t):造粒時間tにおける中粒(4.8-8.0 mm)の重量割合(-),

g3(t):造粒時間tにおける粗粒(+8.0 mm)の重量割合(-),

である。

造粒速度係数に関しては造粒確率とみなす事が出来る。Fig.10に示すように臨界水分を境に造粒確率が増加したことから,式(8)に示すように,臨界水分より低水分の場合には造粒速度係数を0とし,高水分の時にはkは臨界水分と実測水分差に比例すると仮定した。

| (8) |

ここで,k0:造粒速度定数(1/s),

wi:粒度区分iにおける水分値(-),

wc:臨界水分値(-),

である。ここで,4・1の検討から鉱石Aの臨界水分は6 mass%と仮定し,本解析ではwc=6を用いた。

wiに関しては,サイズの大きい核粒子の水分wgn,付着する粒子の水分wga,造粒生成するサイズの大きい側の粒子水分wggのいずれを採用するかについて検討した。例えば式(7)は細粒の重量変化を現わしており,細粒同士の付着により中粒に成長する右辺の第一項(-kg12)と,中粒を核粒子として細粒と中粒が合体し,粗粒に移行する第二項(-kg1g2・g1/(g1+g2))から成る。第一項のk値については,細粒同士の合体であるので,wgnとwgaは同じ水分値となり,wggは中粒の水分値となる。

wiとして用いるべき水分値を検証するために,各粒子水分を式(8)に適用し,実験値と計算値を比較した。Fig.12に,水分7 mass%でのIM+DM法の粒度分布の経時変化および各粒子水分wgn,wgaおよびwggを用いて式(5)~(8)でフィッティングした計算値を示す。wgnを用いた場合,細粒比率の減少,中粒比率の増加,粗粒比率の増加抑制,といった傾向を良く表す結果となった。次にwgaを用いた場合には,中粒から粗粒に造粒成長する傾向が大きく見積もられ,粗粒が徐々に増加する傾向となった。従来から報告されているように造粒性に及ぼす付着粉の影響は大きく10),細粒同士の造粒速度は,細粒自身の水分を考慮する事で細粒側の粒度分布の変化を表現可能である。しかし,粗粒側の造粒挙動の再現性には課題がある。最後にwggを用いた場合には,実験結果との乖離が大きい。

Frequency for each particle size on IM+DM process of experimental data and calculation data based on nucleus particle moisture, wgn, adherent particle moisture wga and generational particle moisture wgg in the case of T2 (moisture: 7.0 mass%).

以上の結果から,造粒確率を支配する水分としては付着粉よりも核粒子の水分の方を採用した方が,細粒から粗粒にかけての造粒挙動を精度良く予測できることが分かった。このメカニズムについて,Fig.13に粒子同士の合体現象の模式図を示す。核粒子は付着粉よりも体積が大きく,合体した付着粉の水分は核粒子の水分飽和度や毛管力に大きく影響を受ける。Fig.13aに示すように水分の低い核粒子に対して付着粉が接触する場合,核粒子中の吸収水分が未飽和で付着粉の表面水分が過剰にあれば,付着粉から核粒子側に水が移動する。その結果,接触点を介して付着粉側の水分が減少し,結合に必要な付着粉側の表面水分が低下する。一方で,Fig.13bに示すような水分の高い核粒子に対して付着粉が接触する場合,核粒子の水分飽和度が大きくかつ表面水分が過剰であれば,表面水分は付着粉との架橋水として働く。細粒の付着粉は比表面積が大きく,粒子内に移動する水分よりも粒子間に浸透する水分が多い。したがって付着状態は維持される。このように,粗粒と中粒,中粒と細粒のサイズ差や,核粒子側の水分吸収特性によって粒子間での水分分配が変化し造粒性に影響を及ぼすものと考えられる。

Schematic diagram of agglomeration on small granule and a) low moist. medium granule and b) high moist. medium granule.

以上により,粒度分布の経時変化とそれに伴う造粒粒子構造の変化,粒子水分を多角的に解析し,着目する造粒粒度の水分を造粒速度係数に反映させることで,その粒子を核とした造粒現象をシミュレーションできる。本研究では,単一の鉱石銘柄に着目し,単一の核粒子を有する二層構造の造粒粒子として解析を進めたが,過剰な水分条件下や微粉鉱の多い条件下では,急速な造粒成長や,複数核粒子の構造,造粒粒子の崩壊,といった現象が考えられる。このような系に対しては,鉄鉱石の銘柄特性や原料粒度分布の影響12,15)を考慮して粒度区分を設定し,粒子内の水分移動や局所的な水分分布の影響を検討したうえで,適切な水分パラメーターを設定する必要がある。

本研究では,鉄鉱石の造粒速度に及ぼす目標水分と粒度毎の水分分布の影響について検討を行い,以下の知見を得た。

(1)造粒前の粒度分布や粒度毎の水分の違いにより造粒速度は大きく異なり,造粒原料中の粗粒の水分が低い場合には,造粒後の粗粒生成速度も低下する。

(2)確率モデルを用いた解析により,細粒,中粒,粗粒の3区分の間で段階的に造粒成長する確率を評価し,着目する粒度区分の水分が臨界水分より低い場合には造粒確率が極めて小さい値を示すが,臨界水分以上の場合には,造粒確率が急激に増加した。

(3)造粒確率を臨界水分と対象粒度の水分較差で整理した新規の粒子合体モデルを構築した。解析の結果,各粒度の造粒速度は,核粒子となる粗粒側の水分を考慮する事で整理出来る事がわかった。