2022 年 108 巻 7 号 p. 405-416

2022 年 108 巻 7 号 p. 405-416

The laser-quenching-induced heat-affected zone (HAZ) of carbon steel was nano-mechanically and sub-micro-structurally characterized. Ferrite–pearlite-structured JIS G 4053 SCM440 specimens were laser-irradiated at 275, 260, or 240 W. The specimens were mechanically characterized by nano-indentation, and the micro-structures were observed with scanning electron microscopy (SEM). The HAZ consisted of various phases and micro-structures, including auto-tempered martensite, as-quenched martensite, martensite containing undissolved cementite, and the original ferrite–pearlite. The region and fraction of the HAZ micro-structures depended on the distance from the sample surface and the laser power. The nanohardness of the martensite structures varied widely presumably depending on the thermal history and local carbon content. In particular, the hardness of the martensite containing the undissolved cementite could be interpreted in terms of the solute carbon content estimated based on the area fractions of the undissolved cementite and precipitated carbide, as observed in the binarized SEM images. The thermal history was theoretically simulated to ensure that the micro-structures and associated hardness values were reasonable.

近年,レーザを用いた材料の除去加工や溶接・接合,あるいは表面改質の適用が進んでいる1)。また,熱源としてレーザが制御性に優れるという利点や,高出力かつ高品質なディスクレーザおよびファイバーレーザの開発もあり,レーザ加工はものづくり技術の先端を担っていると言われている1)。レーザを用いた主な表面改質は,レーザクラッディングやレーザ焼入れである。なかでもレーザ焼入れは,鋼材へのレーザ照射による局所加熱と加熱後の自己冷却によって表面の熱影響部(Heat-Affected Zone: HAZ)に焼入れ硬化が得られるものであり,高周波焼入れと比較してコイルを必要とせず,部分的かつ低ひずみ,冷却剤不要のためクリーンな表面焼入れが可能などの特長がある2)。歯車,軸,エンジンバルブなどの機械部品の要所に対するレーザ焼入れは古くから試みられており3–5),また,それ以降も各種の炭素鋼に対するレーザ焼入れについて,例えば最適なレーザ焼入れ条件や,レーザ照射面の表面処理状態による効果,硬化層の耐摩耗性などが研究されている6–10)。さらに,マシニングセンタとYAGレーザを組み合わせた金型鋼の機上レーザ焼入れ特性11–13)や,複数回レーザ走査を重ね合わせて広い領域を硬化させるといったマルチトラックレーザ焼入れ時の焼戻し予測に関する研究14)なども行われており,今後もレーザ焼入れには実用技術として飛躍的な進歩や多用途化が期待される。

レーザ焼入れ部の様相については,上述の研究も含め,硬化層であるHAZの組織観察や硬さ試験結果を中心に検証されている。特に,機械構造用炭素鋼S45Cのレーザ焼入れについて,熱履歴の理論的な解析と,実験から得られたHAZの組織観察結果が比較された研究15)では,レーザ照射表面からの距離に対するHAZ断面の複雑な組織変化が詳細に示されている。この際,0.245 Nと比較的小さな押付け荷重によるマイクロビッカース硬さ試験が実施されており,圧痕寸法を7~14 μm程度とすることによって,組織が複雑に混合したHAZであってもマルテンサイトやフェライト,パーライトなどがビッカース硬さから区別された。一方,微細で複雑な材料組織の力学特性を評価する方法として,近年はナノインデンテーション(Nanoindentation: NI)法が注目されている。NI法は,材料に圧子をμNオーダーの荷重で微小押込し,その押込深さから得られるナノ硬さ,あるいは荷重-押込変位挙動などからnmオーダーで材料局所の力学特性を直接的に評価する技術として用いられている16)。例えば,炭素鋼のマルテンサイトについてビッカース硬さとNI法によるナノ硬さを比較した結果,マルテンサイト組織の強化機構のうち,ブロックマトリクスの強度とそれより大きなスケールの粒界による強度への寄与が明確に区別された17,18)。最近では,ホットスタンピング工程を含むQuench and Partitioning(Q&P)処理を施したTransformation Induced Plasticity(TRIP)鋼について,電子線後方散乱回折法とNI法により組織内の生成相が同定された19)。しかし,レーザ焼入れ部のHAZにNI法を適用した例は見当たらない。レーザ焼入れ技術の向上と多用途化に伴い,HAZはより微細化・複雑化することが予想されるため,炭素鋼の表面硬化にとって根底となるHAZの組織と機械的性質の関係についてもより深い知見が求められる。そこで本研究では,NI法を応用して炭素鋼のレーザ焼入れ微視組織とビッカース硬さの関係について明らかにすることを目的とした。走査電子顕微鏡(Scanning Electron Microscope: SEM)による組織観察によってHAZ内部には数種類の組織の生成が確認されたため,これらとNI法によるナノ硬さ試験結果を対応させて各組織の生成過程と強化因子について考察した。

本研究では,JIS G 4053機械構造用合金鋼SCM44020)のクロムモリブデン鋼を供試材料とした。830°Cにて1 h保持後に空冷された焼ならし材であり,レーザ焼入れ実験前の初期組織はフェライト・パーライト,実測したビッカース硬さの平均値は228 HVであった。Table 1にSCM440の化学組成の規格値20),CCT図21)から読み取ったAc3,Ac1,Msの各変態点ならびに上部臨界冷却速度,そして平均ビッカース硬さを示す。Fig.1(a)に示すように,供試材料を縦20 mm,横20 mm,厚さ12 mmに機械加工し,レーザ焼入れ実験の試料とした。レーザ焼入れ実験の概要図をFig.1(b)に示す。光学系の調整により円形スポット形状,焦点外し距離+34 mmとしたファイバーレーザを,設定した出力にてFig.1(a)の試料上面中心に3.0 s間照射し,試料を局所的に加熱した。3.0 s間の照射後ただちにレーザを停止し,これ以降,試料の自己冷却によって加熱部は急冷された。レーザ照射の出力Pは275 W,260 W,240 Wの3条件とし,27.0°Cの大気中にて実験を行った。

(a) Size of specimen and location of laser irradiation, (b) experimental setup for laser quenching.

レーザ焼入れ実験後,試料縦断面の光学顕微鏡観察を行った。試料縦断面は,精密切断と平面研削によって試料上面に生じたレーザ加熱跡の中心を通るよう仕上げ,この断面をエメリ紙およびバフ研磨によって鏡面とし,3%ナイタール液によりエッチングを施して光学顕微鏡観察に供した。次に,試料縦断面を再び鏡面まで研磨し,さらに電解研磨を施したのち,マイクロビッカース硬さ試験およびNI法によるナノ硬さ試験を行った。Fig.2(a)は,HAZ部付近における硬さ試験の位置を模式的に示したものである。マイクロビッカース硬さ試験は◆マーク1~3の位置に実施した。◆1はHAZ部と初期組織のままとなった原質部との境界(HAZ/原質境界),◆2はHAZ中央,そして◆3はHAZ表層を示している。マイクロビッカース硬さ試験の試験条件は,押込荷重1.96 N,保持時間10.0 sとした。ナノ硬さ試験には,原子間力顕微鏡(AFM)によるイメージング機能を有したNI装置を用いた。Fig.2(a)中の破線正方形で囲まれた灰色部分のように,ビッカース圧痕から横方向に約150 μm離れた位置において,HAZ表層からHAZ/原質境界まで深さ方向にAFM視野を移動させながらナノ硬さ試験を行った。Fig.2(b)は,ナノ硬さ試験を行った領域内の拡大図であり,▲マークはナノ硬さ試験を実施した位置を示している。AFM視野の深さ方向への移動距離は視野間で約30 μmとした。ナノ硬さ試験は1視野につき縦横に5ヶ所ずつ,そして縦横共に約3.2 μm間隔として計25ヶ所に行うことを標準条件とし,組織の分布状態に合わせて移動距離や1視野内の測定点数を増減させた。なお,NI装置の圧子にはダイヤモンド製Berkovich形状圧子を用い,試験条件は押込荷重1000 μN,保持時間10.0 sとした。原質部のフェライト単相にてナノ硬さ試験を行ったところ,圧痕は一辺の長さが約0.71 μmの正三角形状で,ナノ硬さは2.55 GPaであった。ナノ硬さ試験後,HAZ表層からHAZ/原質境界付近まで圧痕を辿りながらSEMによる組織観察を行った。

(a) Schematic of estimated HAZ appearance, location of Vickers hardness test, and region of nanohardness test and SEM observation in vertical section of laser quenched specimen, (b) arrangement of nanohardness test.

Fig.3(a)~(c)に,レーザ焼入れ実験後の試料上面の外観写真を示す。図中の矢印にて示す円形スポット形状のレーザ加熱跡が確認された。加熱跡の直径は,レーザ出力275 W,260 W,240 W試料でそれぞれ約3.6 mm,3.4 mm,3.2 mmであり,レーザ出力が大きいほど加熱跡が大きい傾向にあった。次に,Fig.4(a)~(c)に,HAZを含む試料縦断面の光学顕微鏡写真を示す。HAZのほぼ中心から右半分を含む視野を示しており,このうちHAZの領域を白い破線で囲んだ。なお,視野の上端は試料表面位置にほぼ一致している。HAZの断面は左右対称で弓形状であったため,本研究でのレーザ焼入れによるHAZは球冠形状であると確認された。Fig.3(a)~(c)の加熱跡と同様に,レーザ出力が大きいほどHAZ体積が大きいことが分かる。マイクロビッカース硬さ試験の結果をTable 2に示す。この結果は,JIS規格「JIS G 0559鋼の炎焼入および高周波焼入硬化層深さ測定方法22)」にて示される硬さと比較し,本実験が表面焼入れとして通常の条件を満足していることを確認した。ただし,260 Wおよび240 W試料の表層および中央の硬さが600 HV以上であることに対して,275 W 試料の硬さは表層で441 HV,中央で455 HVであった。表層と中央のいずれでも,275 W試料の硬さは260 W試料および240 W試料より小さい。また,HAZ/原質境界の硬さも同様に,275 W試料の結果は260 W試料および240 W試料より小さい値を示した。これらに関しては次節にて考察する。

Appearance of laser irradiated spot on upper surface of specimen, (a) P=275 W, (b) P=260 W, (c) P=240 W. (Online version in color.)

Optical microscope and SEM image observed in vertical section and HAZ of laser quenched specimen, optical microscope image: (a) P=275 W, (b) P=260 W, (c) P=240 W, typical SEM image: (d-1) TM, (d-2) M, (d-3) M-α (HAZ interior), (d-4) M-α (near HAZ border), (d-5) α-P, characteristic SEM image: (e-1) M + und. θ (only P=260 W and 240 W), (e-2) M + und. θ (only P=260 W and 240 W), (e-3) M + und. θ (only P=260 W and 240 W), (e-4) M + und. θ and TM at same depth of HAZ (only P=240 W surface).

| Laser power, P/W |

Vickers hardness number, HV | ||

|---|---|---|---|

| surface | center | border | |

| 275 | 441 | 455 | 237 |

| 260 | 644 | 617 | 340 |

| 240 | 618 | 697 | 330 |

Fig.4(d-1)~(d-5)は3試料に共通して観察された組織のSEM像,そしてFig.4(e-1)~(e-4)は260 Wおよび240 W試料のみで観察された特徴的な組織のSEM像を示している。組織の詳細は後述する。ナノ硬さ試験後の観察であるため圧痕も観察されており,このうちSEM像上にて不明瞭なものには破線円を記した。Fig.4(a)~(c)内の□マーク部は,各SEM像のおおよその位置を示している。まず,レーザ出力条件に関わらず3試料のHAZに共通して観察されたものについて述べる。HAZ表層ではFig.4(d-1)のように相内に白い粒子が広がったマルテンサイトが観察された。例えば,図中矢印で示す破線で囲まれた領域である。この粒子は析出炭化物(セメンタイト)と判断され,冷却過程においてオートテンパーが生じて焼戻しマルテンサイト(TM)が生成したと推測される。HAZ表層よりやや深い位置では,Fig.4(d-2)にて図中矢印の破線楕円に示したような幅約数百 nmの細長いラス状マルテンサイト(M)が観察された。さらに深い位置では,Fig.4(d-3)のように視野内上側のMと視野内下側のフェライト(α)の層状組織が観察された。M内の圧痕の大きさは,α内の圧痕よりも小さい。Fig.4(d-3)と同一箇所におけるSEMおよびAFM像をFig.5(a),(b)に示す。Fig.5(a)のSEM像内の圧痕の傍に示した値はナノ硬さHn[GPa]であり,Mとαではナノ硬さが明確に異なっている。また,マルテンサイトの特徴である針状組織がFig.5(b)のAFM像からも確認された。この付近では,到達温度や高温での滞在時間が不十分なために,オーステナイト・フェライトの二相状態からの焼入れによりマルテンサイト・フェライト(M-α)が生じたと考えられる。Fig.4(d-4)はHAZ/原質境界に近い位置におけるSEM像である。Fig.4(d-3)と同様に,視野内下側のMと視野内上側のαによるM-αが確認された。なお,275 W試料のみM-αの領域が広範囲で観察された。HAZ/原質境界を超える位置では,Fig.4(d-5)に示すように,原質部と判断されるフェライト・パーライト(α-P)が観察された。次に,260 Wおよび240 W試料において観察された特徴的な組織について述べる。Fig.4(e-1),(e-2),(e-3)は,260 Wおよび240 W試料のHAZ最表層以下の位置から観察されたSEM像の代表例であり,(e-1)は試料表面付近,(e-3)はHAZ境界付近,(e-2)はその中間位置に対応する。圧痕寸法からMと判断できる組織に,セメンタイトラメラ組織が僅かに残されている。これは,高温滞在中においてP内のセメンタイトが部分的に溶解しなかった未溶解セメンタイト23)(und. θ: undissolved θ)と判断される。275 Wと比較してレーザ出力が低いため,高温での滞在時間が不足したことが要因と考えられる。なお,このund. θラメラの幅は,観察位置によりさまざまであった。Fig.4(e-4)は,出力240 W試料のHAZ表層部でのみ観察されたものである。Fig.4(e-1),(e-2),(e-3)と同様のM+und. θが視野内左側に観察され,このすぐ傍である視野内中央および右側にはFig.4(d-1)よりも微細に析出炭化物が生じたTMが観察された。また,図中の矢印で示すように,M+und. θ上の圧痕周囲の組織はTMに近い。視野内中央および右側ではTMが生成しているため,HAZ深さ位置が同一である視野内左側のM+und. θ内および周囲でもTMの生成が考えられる。240 Wは3条件の中で最も低いレーザ出力であることから,他の2条件と比較して表層部においてもund. θが残りやすく,なおかつオートテンパーも発生したと推測される。つまり,M+und. θの一部が冷却中に焼戻しされ,TM+und. θとなったことが考えられる。

SEM and AFM image of M-α in P=275 W specimen, (a) SEM image with nanohardness Hn [GPa], (b) AFM image.

前節のSEM観察において,本研究でのレーザ焼入れ実験試料のHAZには,焼戻しマルテンサイト(TM),マルテンサイト(M),フェライト(α),パーライト(P),そして,260 Wおよび240 W試料では未溶解セメンタイトを有するマルテンサイト(M+und. θ)が存在することを述べた。そこで,ナノ硬さ試験による圧痕がどの組織に形成されているかをSEM像から確認し,硬さの結果を生成組織別に分類した。Fig.2(b)で示した5×5点を標準とした測定視野毎に各生成組織のナノ硬さの平均値を算出し,これらを異なるマークでHAZ深さに対してプロットした結果をFig.6(a)~(c)に示す。図中のマークは,黒●がTM,青▲がM,緑■がM+und. θ,赤◆がα,灰◆がPをそれぞれ表す。なお,前節では240 W試料の表層部にTM+und. θが生成した可能性を述べた。しかし,SEM像からM+und. θとTM+und. θを明確に判別することが困難であったため,240 W試料表層部のみこれらを区別しないM+und. θまたはTM+und. θの意味を示す黒/緑■マークを用い,これをTM/M+und. θとして示した。測定視野数は,275 Wおよび260 W試料で7視野,240 W 試料で6視野であり,各視野の中心位置を横軸にプロットした。また,図中の棒グラフはTable 2に示したビッカース硬さであり,横軸における棒中心位置はビッカース測定を行ったHAZ表層,中央およびHAZ/原質境界の深さに対応させた。また,棒幅はビッカース圧痕のHAZ深さ方向寸法と対応させており,したがって硬度が低くビッカース圧痕が大きい位置では棒幅が大きい。ナノ硬さは,全試料において図中の矢印で示すように,試料表面から最も深い位置において3~3.5 GPa程度の値が確認された。これはHAZとの境界を超えた原質部のαおよびPのナノ硬さである。原質部以外でαが観察される深さは,Fig.6(a)~(c)の275 W,260 W,240 W 試料でそれぞれ71 μm以上,143 μm以上,100 μm以上の領域であり,その硬さはいずれも原質部のαと同程度であった。全試料で,α-Pに対し他の生成組織のナノ硬さは高い値を示した。Fig.6(a)中の破線はMのナノ硬さの最小二乗近似直線であり,HAZ深さに対して上昇傾向にある。HAZ内の深さが増大すると加熱時の到達温度は低くなるため,α-PのうちPでのみ逆変態が生じる確率が高くなると考えられる。よって,α相もオーステナイト化した場合と比べて固溶炭素量が相対的に増大するため,深さに対してナノ硬さが上昇する傾向が表れたと考えられる。これは,文献15)にて述べられているマイクロビッカース硬さ試験の結果および考察と同様である。Fig.6(a)~(c)の表層側に偏在するTMのナノ硬さは,MやM+und. θなどと比べて低い。また,TMの存在位置・割合について,Fig.6(a)では表層から2視野目までは視野内全域で観察され,それより深い位置では他と混在するのに対し,Fig.6(b)では1視野目から他と混在,Fig.6(c)では1視野目のみで他と混在していた。

Average nanohardness (plotted marks, left axis) and Vickers hardness number (bar graph, right axis) by depth of HAZ, (a) P=275 W, (b) P=260 W, (c) P=240 W.

次に,各組織のナノ硬さの結果をもとに,HAZ表層,中央,HAZ/原質境界の位置毎に棒グラフで示したビッカース硬さについて結果を比較する。まず,Fig.6(a)において,表層と中央のビッカース硬さ値に大きな差は無いが,構成組織が異なる点が興味深い。すなわち,HAZ表層ではTMの単一組織であるのに対し,中央では硬さが大きく異なるMとαの複相組織で構成されており,このことは,ビッカース硬さが同程度であっても硬さの発現理由が全く異なることを示している。3試料におけるHAZ表層のビッカース硬さは,Fig.6(a),(b),(c)でそれぞれ,441 HV,644 HV,618 HVであった。Fig.6(a)の値が相対的に低い理由は,ナノ硬さが高いMやM+und. θを含まず,それよりもナノ硬さが低いTMの単一組織であったためと判断できる。HAZ中央では,Fig.6(a),(b),(c)でそれぞれ,455 HV,617 HV,697 HVであった。Fig.6(c)のHAZ中央では,最も高いナノ硬さを示すMやM+und. θで構成されているためにビッカース硬さが高いと判断される。ビッカース硬さの発現因子については,例えば混合則による定量的な検討が理想的であるが,SEM像から各組織の体積率を正確に見積もるのは困難であったため,ここでは定性的な議論に留める。HAZ/原質境界においても,ビッカース硬さの大小関係はFig.6(a)のMや,Fig.6(b),(c)のMおよびM+und. θのナノ硬さを反映していると考えられる。ただし,HAZ/原質境界ではαおよびPの体積率がHAZ内部よりも大きいため,ビッカース硬さは小さい。

レーザ照射による試料加熱時の到達温度については,局所的に加熱される試料表面や,HAZ内部を実測することが難しい。そのため,難波らによって提案された式(1)に示す理論式24)を用いて試料到達温度の推定を行った。この理論式は,円形スポット形状のレーザ照射をガウス形分布熱源と仮定し,その熱源が半無限体表面をx軸に沿って速度vで移動する場合の任意座標(x,y,z)における到達温度T[K]を求めるモデルで,他の先行研究でも活用されている11,13,25)。

| (1) |

P: レーザ出力[W],ε: 熱吸収率,λ: 熱伝導率[W/m・K],a: 熱拡散率[m2/s],r0: スポット半径[m],v: 移動速度[m/s],τ: 時間[s]

本研究では,試料のHAZ/原質境界の深さ位置がSEM観察より明らかであるため,この深さでSCM440のAc1点である728°Cに到達していたと仮定し,これを基準としてレーザ照射時間0.01~3.0 sでの試料表面の推定到達温度を算出した。なお,本研究でのレーザ焼入れ実験は,レーザヘッドあるいは試料ステージを移動させない条件であったため移動速度v=0 m/sとし,x座標は0 m,y座標はナノ硬さ試験を実施した位置であるビッカース圧痕からの距離150 μmとした。

Fig.7に,レーザ照射時間0.01~3.0 sにおける試料表面の推定到達温度を示す。レーザ照射時間3.0 sにおける試料表面の推定最高温度は,275 W,260 W,240 W試料でそれぞれ840°C,832°C,818°Cであり,Ac3点の772°Cを上回っている。しかし,Ac3点以上での滞在時間は,275 W試料で2.20 s,260 W試料で2.15 s,240 W試料で2.00 sであり,レーザ出力に応じて減少することも確認できる。Ac3点以上での滞在時間の減少はオーステナイト化時間の減少であるため,結果として260 Wや240 W試料では未溶解セメンタイト(und. θ)が残されたと判断できる。

Estimated temperature of specimen surface during 3.0 sec. laser irradiation.

前章では,レーザ焼入れで生成したHAZに対するSEM観察とNI法によるナノ硬さ試験の結果を示した。ナノ硬さ試験は,各生成組織の単独の硬さをより高い精度で測定しているため,本節では,ナノ硬さを生成組織別に再整理することによって,ナノ硬さの発現因子についてより明確にしたい。

Fig.8はレーザ出力別,生成組織別にまとめたナノ硬さの平均値であり,エラーバーは標準偏差である。ただし,240 W試料ではHAZ表層部のM+und. θとTM+und. θを集約しているため,該当部をTM/M+und. θと表記している。ナノ硬さは,レーザ出力に依らず各組織で概ね同程度であることから,ミクロ組織の特徴によってのみ定まっていると考えられる。TMのナノ硬さの平均値は3.8~4.9 GPa であり,Mの6.5~7.1 GPaより低く偏差もMより小さい。焼戻しによってナノ硬さが低下したこと,また,残留応力が緩和されて組織が安定化することからナノ硬さの標準偏差が小さくなったことが考えられる。260 W試料のM+und. θおよび240 W試料のTM/M+und. θのナノ硬さの平均値は,Mと同程度の7.0~7.3 GPaである。しかし,図中の矢印で示した240 W試料のTM/M+und. θについては偏差が大きい。そこで,偏差が大きい理由について以下に考察する。Fig.9(a),(b)は,260 W試料のM+und. θと240 W試料のTM/M+und. θのナノ硬さの確率分布をそれぞれ示している。260 W試料では,ガウス分布に近い形状となっているのに対し,240 W試料の分布にはピークが2つ現れている。これら2つのピークのうち,ナノ硬さが小さい範囲の計数元データを確認すると,このピークにはHAZ表層部の測定値が多く含まれることが判明した。3・1節Fig.4(e-4)のSEM像に代表されるように,240 W試料HAZ表層部のM+und. θはTMに近い組織を呈しており,前述のようにナノ硬さデータについても集約してTM/M+und. θとした。レーザ出力が他の2条件より低いため,HAZ全域においてオーステナイト化が不完全で,なおかつHAZ表層部ではオートテンパーが生じてTM+und. θとなったためにナノ硬さが低くなったと考えられる。und. θや析出炭化物の存在とナノ硬さの関係については,次節においても考察する。なお,その他生成組織のナノ硬さの分布は,レーザ出力に関わらず全てガウス分布に近い形状であった。

Average nanohardness by observed structure and laser power.

Histogram of nanohardness, (a) M + und. θ of P=260 W, (b) TM/M + und. θ of P=240 W.

原質部にも存在するαとPのナノ硬さは,僅かにPが大きいがほぼ同等であった。Pは,フェライトよりも硬いセメンタイトラメラによってα単相よりもマクロ強度が大きいと一般的には考えられるが,Fig.8の結果は必ずしもそれと一致しない。Fig.10(a),(b)に,ナノ硬さ試験を行ったα単相とPのSEMおよびAFM像を示す。SEM像内の数値は,各圧痕位置のナノ硬さHn[GPa]である。α単相とPにおける圧痕サイズに極端な差異はなく,ナノ硬さ値がほぼ同等であった結果と一致する。Pの領域に残されている圧痕サイズはラメラ間隔の数倍程度であり,この圧痕サイズの条件においてはフェライトを挟み互いに平行なセメンタイトが圧痕下に存在する。Fig.10(a),(b)からは線状のラメラ組織が圧痕部分で途切れているように観察されることから,圧痕下ではフェライトだけでなくセメンタイト部分にも変形や破壊が発生していることが推察される。一方,α単相と硬さに大きな差がないことは,セメンタイト部分が圧入外力に対する抵抗としてほとんど寄与していないことを意味する。セメンタイト単相の硬さは10~13 GPa26)とされており,α単相の硬さよりはるかに高いことを考え合わせると,セメンタイト部分の変形や破壊がバルクほどの大きな抵抗を発生しなかった可能性が高いと考えられる。ただし,P部分の圧入変形機構については,板状であるセメンタイト相の厚さや試料表面との角度,セメンタイト相とフェライト相の体積率などの因子が関係すると考えられるため,さらに検討が必要である。

SEM and AFM image of α-P, (a) SEM image with nanohardness Hn [GPa], (b) AFM image.

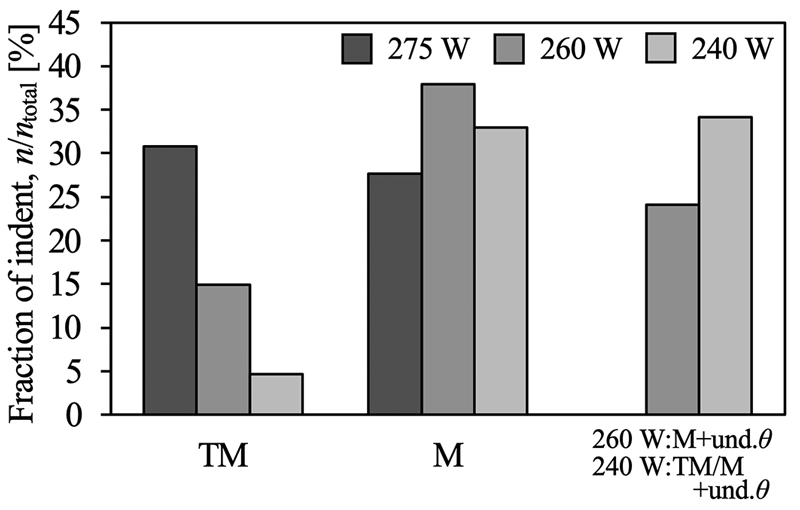

最後に,各生成組織別に圧痕数を計数し,その数を試料の総圧痕数で除すことで各生成組織がナノ硬さ試験実施範囲を占める割合を算出した。簡易的ではあるが,これはHAZ断面における各組織の面積率に相当する。TM,M,M+und. θあるいは240 W試料のTM/M+und. θの結果をFig.11に示す。TMの面積率は,レーザー出力が低くなるに伴って減少している。レーザ出力が低いほど加熱時の到達温度が低下し,HAZ体積の減少に伴って冷却速度が増大することを考えると,同順でオートテンパーが抑制され,TMの生成するHAZ深さが小さくなったことが示唆される。また,Ac3点以上の到達温度が比較的に低いことやその滞在時間が短いなどの理由でオーステナイト化が不完全であるほど,原質であるα-PのうちP側での逆変態が相対的に多い傾向となり,マルテンサイト変態部の固溶炭素量が相対的に多くなると考えられる。固溶炭素量が多ければMs点は低くなる27)ため,オートテンパーは発生しにくくなると考えられる。Mの面積率は,275 W,260 W試料の順に増大しており,これについてもHAZ体積の減少に伴った冷却速度の増大に対応すると考えられる。ただし,240 W試料はMの面積率が260 W試料から減少した。この理由については,高温における滞在時間不足のためにオーステナイト化が不完全な領域が相対的に増したことが原因と考えられる。このことは,240 W試料のTM/M+und. θの面積率が260 W試料のM+und. θより大きいこととも整合する。すなわち,240 W試料ではオーステナイト化温度に滞在した時間が260 W試料よりも短かったために,セメンタイトの分解が未完了の領域が比較的多くなったと推定される。

Fraction of indent by observed structure and laser power.

前節において述べたように,240 W試料ではFig.9(b)に示すようTM/M+und. θのナノ硬さ分布に2つのピークが現れ,このうちナノ硬さが低い側のピークは主にHAZ表層部の位置に集中する。このばらつきの理由について,本節にてより詳細に検討する。SEM観察結果では,Fig.4(e-1),(e-2),(e-3)のようにund. θラメラの幅が観察位置によって異なることが確認された。また,Fig.4(e-4)のように表層部ではさらにオートテンパーの発生が推測された。ラメラ幅が大きくund. θ量が少ないことは,ラメラ幅が小さくund. θ量が多い場合と比べて逆変態中におけるセメンタイトの分解量が多いことを示唆している。すなわちund. θ量が少ない場合はオーステナイト相への炭素の移動量が多いと推定される。移動後の炭素はオーステナイト相に固溶すると考えられ,その分,冷却後に生成したM+und. θはM部分の硬さが高くなり,M+und. θの複合組織の硬さも高くなると考えられる。逆に,und. θ量が多い場合はM+und. θの硬さも低くなり,加えて,オートテンパーの発生によって微細析出炭化物(セメンタイト)が生成すればTM+und. θとなりさらにナノ硬さが低くなると考えられる。すなわち,焼入れ鋼材の硬さは固溶炭素量に大きく依存するため,未固溶の炭素を示すund. θや微細析出炭化物の量と,その位置でのナノ硬さは負の相関関係になると仮定できる。

そこで,und. θや微細析出炭化物の量と近傍のMの硬さの関係を以下に考察する。SEM像の中でセメンタイトの輝度が他よりも高いことから白く観察される点に着目し,256階調グレースケールを二値化してセメンタイトを白色に識別した。そして,白色に識別したセメンタイトの面積率からund. θラメラおよび微細析出炭化物の量を定性的に算出した。その際,試料の原質部のPのSEM像と,ラス状MのSEM像についてあらかじめ輝度分布を確認・比較することによって,二値化のしきい値判定基準を定めた。Fig.12にこの概要を示す。まず,Fig.12(a)に示すようにPとMのSEM像の輝度分布を比較すると,Pは輝度124に,そしてMは輝度158に分布のピークがある。一方,Pのみ約150から約220の間にも輝度分布が認められ,これは白いセメンタイトによる分布と考えられる。そこで,2つのSEM像全体の明度差を解消するために,Fig.12(b)のように縦軸を正規化し,さらにピーク位置を揃えた上で双方を重ね合わせ,生じた差分をセメンタイトが示す輝度分布と判断した。そして,Mの分布とセメンタイトの分布との分岐点がピークより高輝度側に30階調離れていると判断し,Fig.12(c)のように元の軸におけるピーク位置の輝度124と分岐点の輝度124+30=154との比を1.24と算出して,これをSEM像の二値化に対するしきい値判定基準とした。これにより,M+und. θのSEM像にMのコントラストが含まれていたとしても,und. θや微細析出炭化物を白色に識別できると考えられる。Fig.12(d)左側は解析の元となったPのSEM像,右側はしきい値を設定して二値化した像である。セメンタイトが白色に,フェライトが黒色に変換されており,セメンタイトによる白色領域の面積率をピクセル比によって38%と算出できた。

Determination of binarization threshold for estimation of cementite area fraction on SEM image, (a) comparison of intensity histogram of base material P and M SEM image, (b) distinction of cementite intensity in pearlite, (c) determination of threshold for SEM image binarization, (d) binarized SEM image of base material P.

240 W試料においてナノ硬さ試験を実施した範囲の全SEM像の中から,und. θが多く観察される像を本検証の対象として選出し,SEM像の二値化を行った。その後,白色となった領域の面積率をピクセル比によって算出した。Fig.13(a),(b)に二値化したSEM像のうち,und. θの割合が大きく異なる2例を,Fig.13(c)には白色領域の面積率とナノ硬さとの関係を示す。Fig.13(c)内の矢印で示したプロットは,それぞれFig.13(a),(b)によるものである。面積率が比較的小さい0.4~1.5%程度の範囲では,ナノ硬さが7.2~9.9 GPaであった。これに対し,面積率が大きい3.5および7.2%の場合ではナノ硬さがそれぞれ4.1,3.5 GPaであり,面積率が低い場合に比べて大幅に低い硬さ値であった。定性的ではあるが,この結果は未固溶の炭素を示すund. θや微細析出炭化物の量とそれに隣接するMまたはTMのナノ硬さは負の相関関係となることを示している。この相関係数は-0.85であった。なお,Fig.13(c)における面積率3.5,7.2%のデータは240 W試料のHAZ表層部のもの,そして0.4~1.5%のそれぞれのデータはHAZ内部から底部にかけてのものである。HAZ表層のものについては,und. θの存在に加えてオートテンパーの発生を推測しており,固溶炭素量とナノ硬さに関する本検討からもそれが示唆される。前節にて,原質部のα単相とPのナノ硬さが同等であったこと,またPのセメンタイト部分の変形や破壊が圧入変形の際に大きな抵抗を発生しなかった可能性を述べた。Fig.13の結果は,前節での見解と同様に,M母相よりも硬いと考えられるund. θや微細析出炭化物の寄与は比較的小さいことを示唆する。すなわち,MによってM+und. θのナノ硬さが支配されており,かつ,その強度はM中の固溶炭素量に強く依存すると考えられる。

Typical example of binarized SEM image with original, (a) 7.2% white area with Hn=3.53 GPa, (b) 0.63% white area with Hn=9.91 GPa, and (c) relationship between nanohardness and white area fraction of binarized SEM.

次に,ナノ硬さ試験を行った各圧痕の深さ位置におけるレーザ照射時間3.0 sでの温度,すなわち推定最高温度を式(1)より算出し,これを横軸としてナノ硬さをプロットした図をFig.14(a)~(c)にレーザ出力別で示す。ここで,Fig.14(a)の結果においてαのプロットの一部がAc3点よりもわずかに高温側に記される結果となった。この要因として,実際の試料はHAZ縦断面の研磨を繰り返しており,理論計算での座標と実際のHAZ縦断面の座標とで奥行きに差異が生じたことや,レーザ照射による急速加熱であることからオーステナイト化温度が通常よりも高温となったこと28),あるいは添加元素であるSiあるいはCrの影響によってオーステナイト化に遅延が生じたこと23)などが考えられる。3・1節においてHAZ表層でのオートテンパーの発生とTMの生成を述べたが,推定最高温度に照らすと,全レーザ出力条件にてAc3点以上の高温から焼入れされた領域のみにおいてその生成が見られることを確認できた。また,3・1節ではオーステナイト・フェライトの二相状態から焼入れされてM-αが生成したとする見解も述べたが,このことはFig.14においてM-αがAc1点からAc3点の範囲にほぼ収まっている結果と整合する。出力260 Wおよび240 W試料に観察されたM+und. θについては,概ねAc1点以上に分布しており,HAZの大部分で不十分な加熱となっていたことが考えられる。

All results of nanohardness test by estimated maximum temperature in HAZ, (a) P=275 W, (b) P=260 W, (c) P=240 W.

SCM440を試料としてレーザ焼入れ実験を実施し,形成したHAZの組織観察とNI法によるナノ硬さ試験を行った。試料加熱時のレーザ出力は275 W,260 W,240 Wの3種類である。観察された組織とその硬さについて,以下の結論が得られた。

(1)マルテンサイト,焼戻しマルテンサイト,未溶解セメンタイトを含むマルテンサイト,そして初期組織でもあるフェライト・パーライトが観察された。

(2)マルテンサイトのナノ硬さは6.5~7.1 GPaであるのに対し,焼戻しマルテンサイトのナノ硬さは3.8~4.9 GPaであり,マルテンサイトよりも低い値を示す。焼戻しマルテンサイトはナノ硬さの標準偏差もマルテンサイトと比べて小さい。

(3)オーステナイト化の未達成を示す未溶解セメンタイトを含んだマルテンサイトが,260,240 W試料において観察された。この組織のナノ硬さは7.0~7.3 GPaであり,マルテンサイトと同等である。240 W試料ではナノ硬さの分布に2つのピークを有し,未溶解セメンタイトを含む焼戻しマルテンサイトの生成が示唆された。

(4)未溶解セメンタイトが少ない領域ではナノ硬さが高く,それが多い領域ではナノ硬さが低い。未溶解セメンタイトが少ない領域では隣接するマルテンサイト中の固溶炭素量が多いことがこの相関の理由と考えられる。

(5)HAZ内のビッカース硬さは測定領域内の各組織のナノ硬さに深く関係しており,ビッカース硬さが同程度であっても,組織構成が異なる場合がある。

本研究はJSPS科研費 JP19K05087の助成を受けたものであり,ここに深く感謝の意を表します。