2023 年 109 巻 5 号 p. 377-386

2023 年 109 巻 5 号 p. 377-386

The skidding between rolls and steel strip is more likely to occur in the cold rolling process in accordance with an increase of tensile strength of the material following the customers' demands. This happens when the work rolls rotates faster than the longitudinal speed of the strip at the exit of the roll-bite. This phenomenon leads to not only the strip surface defection but the thickness nonuniformity and thus the aim of this study is defined to clarify the mechanism behind the phenomenon. In order to clarify the factor causing the skidding, the cold rolling experiments using two different steel grades, namely the Low Carbon Steel (LCS) and the Advanced High Strength Steel (AHSS) having respectively 270 and 980 MPa tensile strength, have been conducted, which was then assessed by the numerical analyses and the comparison of the forward slip characteristics was made between these two steel grades. It has been revealed that the forward slip is decreased under the low friction coefficient condition with an increase of the rolling reduction. In addition, the friction coefficient of the AHSS is lower than that of the LCS. The existence of the micro-plasto-hydrodynamic lubrication in the AHSS suggests a decrease in friction coefficient, which results in the exhibit of skidding, which was not observed in the LCS.

近年,自動車の低燃費化と衝突安全性向上への要求の高まりから,車体の軽量化と強度確保の両立が可能な高張力鋼の適用が特にピラーやフロントサイドメンバーなどの内板において拡大している。高張力鋼の製造に関して,冷間圧延においては,生産性向上のための圧延速度の高速化だけではなく,後工程の歩留り向上のための幅広化と,軽量化のための薄手化が求められている。また,同時に高張力鋼はさらなる高強度化が志向されており,引張強度で1 GPaや1.2 GPa級の高張力鋼の圧延もおこなわれている1–4)。

このような高強度な材料を冷間圧延する際の課題の1つとして,高い圧延荷重が挙げられる。圧下の反力を支える圧延機には,バックアップロールとワークロール間の接触応力によるロールの表面疲労欠陥や,ハウジングの応力集中による割れの発生を防止するために,圧延荷重の設備限界値(以下,限界圧延荷重と呼称する)が設定されており,通常はこの限界圧延荷重以下での操業が求められる。また,限界圧延荷重以下であっても,圧延荷重が高いと,モーターへの負荷が高くなり,回転数を上げて圧延速度を出すことができず,生産性が低下するといった問題がある。

この圧延荷重を低減する手段は,圧延時の材料に対する前後張力をより大きくすることや,より小径なワークロールを用いてワークロール・鋼板間の接触長さを短くすることなど複数の手段があり,ワークロールと材料の間の摩擦係数を低減する圧延潤滑技術も有効な手段の1つである5–7)。

しかし,高張力鋼の冷延潤滑に関する問題として,高圧下時の摩擦係数の低下やワークロール・材料間でのスリップ発生が報告されている8,9)。スリップとは,ワークロールの周速度(VR)が圧延機出側の板速度(Vo)よりも大きくなり先進率(fs=(Vo-VR)/VR)の値が負となり,ワークロールと材料が全面すべりとなる圧延時の異常状態を指す10)。このスリップが圧延中に生じると,鋼板表面に疵がついたり,圧延機の入側および出側鋼板速度や鋼板に対する張力が不安定となり,板厚変動につながったりするため,操業においては回避したい現象である。このスリップはワークロール・鋼板間の摩擦係数が低くなることが原因とされている11)。

高張力鋼の冷延潤滑に関して,Laugierらは,実機圧延機において800 MPa級以上の高張力鋼圧延時のデータから摩擦係数を逆算し,高張力鋼圧延時には圧下率が大きい場合に普通鋼圧延時に比べて,摩擦係数が低くなることを報告している8)。また,その原因について,工具と被加工材の間に引き込まれた潤滑油が,これらの間に閉じ込められてミクロプールを形成し,被加工材の塑性変形とともにミクロプールから潤滑油が浸出するマイクロ塑性流体潤滑12–15)が発生したためと推定しているが,高張力鋼において特徴的にみられる現象なのかどうかについては触れられていない。また,Okamotoらは一般材と590 MPa級高張力鋼を供試材として圧下率を変化させた圧延試験をおこない,圧下率を増加させて,スリップが発生し始める限界圧下率を調べている9)。その結果,普通鋼に比べて高張力鋼の方が限界圧下率は低い,すなわち同じ圧下率であれば高張力鋼の方がスリップしやすいことを報告している。

一般的には,圧下率が大きくなるほど,ワークロールと材料の間の接触角は増加する。Mizunoが示した平均油膜厚さ当量の式16)によると,ワークロールと材料の間のすべり速度によってロールバイト内に引き込まれる油量は接触角に反比例する。したがって,高張力鋼と普通鋼のいずれが被圧延材の場合にも,圧下率が高くなるほどロールバイト内に引き込まれる油量は少なくなり先進率は増加してスリップしづらくなると考えられる。これは,高張力鋼の冷延において圧下率が増加した場合に普通鋼よりもスリップが発生しやすくなるという現象と矛盾する。

そこで本研究では,高張力鋼を高圧下率条件で冷延した際に普通鋼よりもスリップが発生しやすい原因について明らかにすることを目的とする。普通鋼と高張力鋼としてそれぞれ引張強度270 MPa級のSPCCと引張強度980 MPa級のJSC980YLを供試材として,圧下率に対する先進率の変化について圧延試験によって検証し,先進率の変化に及ぼす摩擦係数影響を圧延理論計算と圧延試験の両面から考察をおこなう。

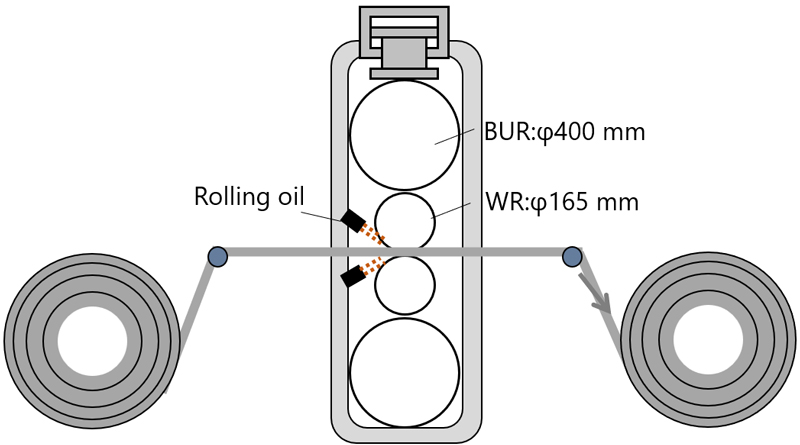

普通鋼と高張力鋼の圧下率に対する先進率の変化を実験によって評価する。実験ではFig.1に示す4段小型コイル圧延機(WR径:φ165 mm)を使用する。圧延条件をTable 1に示す。供試材は普通鋼としての引張強さ270 MPa級のSPCCと,高張力鋼として引張強さ980 MPa級のJSC980YLの冷延焼鈍材を用いる。鋼板との間の摩擦を下げてスリップを生じやすくさせるために,なるべく噛込み角が浅い薄手の材料で,かつ試験材としての入手と高圧下率での安定圧延試験が可能な板厚として,SPCCは1.0 mm,JSC980YLは1.4 mmとする。供試油は,合成エステルを基油とする冷間圧延用の圧延油のエマルションを60 °Cで作製して使用し,鋼板に対して上下に設置したノズルから合計で4 L/minの供給量でかけ捨てとするダイレクト潤滑とする。冷間圧延工程において,圧延油エマルションの濃度は一般に1~3 vol%濃度で用いられることが多いが,本試験ではスリップを生じやすくさせるために10 vol%濃度とする。ここで,エマルションがロールバイト入側に向けて供給されるようにノズルの角度を調整している。ワークロールは圧延試験前にエメリー紙を用いて研磨し,鋼板との間の摩擦を下げてスリップを生じやすくさせるためにワークロール表面粗度をタンデム圧延機での表面粗度よりもやや低い0.2 μmRaとする。圧延機入側張力と出側張力をそれぞれリバース圧延機の実機と同程度の98 MPaで一定に維持し,エマルションのプレートアウト時間を十分に確保しかつロールバイト入側の鋼板とワークロールの間で常にエマルションが滞留している状態として,圧延油の引込み量に対して供給量が不足することが無いように圧延速度を5 mpmとする。圧下率は5%から40%まで変化させることとした。なお,先進率はワークロールに一定間隔(L1)でけがき線を記入し,圧延後の鋼板に転写されたけがき線の間隔(L2)を測定し演算(1-L1/L2)することによって求める。また,圧延トルクを上ワークロールスピンドルに設置したトルク計から測定する。

Pilot scale rolling mill. (Online version in color.)

| Material | SPCC, JSC980YL |

| Thickness | SPCC:1.0 mm, JSC980YL: 1.4 mm |

| Width | 100 mm |

| Reduction (r) | 5, 10, 15, 20, 25, 30, 35, 40% |

| Front tension (σf) | 98 MPa |

| Back tension (σb) | 98 MPa |

| Rolling speed | 5 mpm |

| Roll roughness | 0.2 µmRa |

| Work roll | φ165 mm×400 mm |

| Back up roll | φ480 mm×400 mm |

| Oil concentration | 10 vol% |

圧下率に対する圧延荷重および先進率の変化をそれぞれFig.2とFig.3に示す。Fig.2よりSPCCおよびJSC980YLともに圧下率の増加に伴って圧延荷重も増加していることがわかる。Fig.3より,SPCCおよびJSC980YLともに先進率は圧下率10%程度でピークを持ち,圧下率の増加に対して先進率は減少している。また,先進率の絶対値はJSC980YLの方が低位である。ここで,圧下率15%以上の条件で,SPCCとJSC980YLのいずれにおいても先進率が負となりワークロールと材料の間で全面すべり状態となっていたため,以下ではワークロールと材料の間の摩擦係数µは中立点がロールバイト内にあることを前提とする圧延理論式を介さずに,圧延荷重PとトルクTおよびワークロール半径Rで与えられる式(1)によって求めることとした17)。

| (1) |

Specific rolling force as a function of the reduction. (Online version in color.)

Forward slip as a function of the reduction. (Online version in color.)

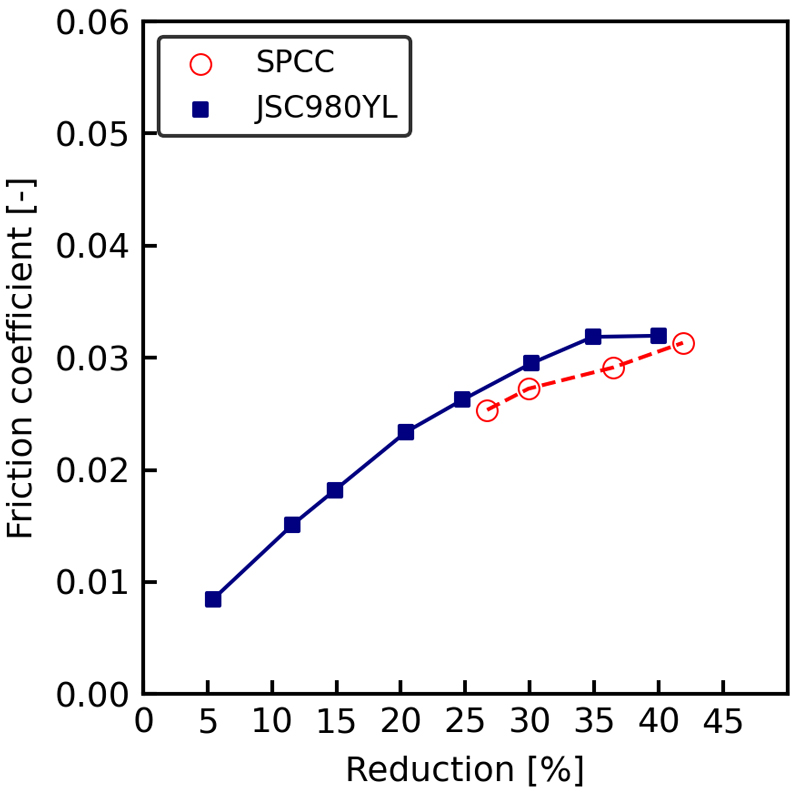

次に,圧下率に対するトルクの変化をFig.4に示す。圧延荷重と同様にSPCCおよびJSC980YLともに圧下率の増加に対してトルクも単調に増加している。圧下率に対する摩擦係数の変化をFig.5に示す。ここで,Fig.3に示す先進率が正の値となっていたSPCCの圧下率5%および10%では式(1)に従って摩擦係数を求めることができないため,これらの条件の摩擦係数は省略した。Fig.5に示すとおり,圧下率の増加に対して摩擦係数は単調に増加した。Shiraishiらは,鋼板とワークロールの相対すべり速度∆Vに対するワークロール速度VRの比を相対すべり速度比∆V/VRと定義したときに,全面すべり状態では,ワークロールと鋼板の相対すべり速度比が大きくなる,すなわち先進率の絶対値が大きくなるほど摩擦係数は増加することを示し,その理由として相対すべり速度比の増加によりロールバイト内部の単位時間当たりの摩擦発熱量が増大して圧延潤滑性が悪化したためと考察している17)。ここで示した圧延試験結果では,Fig.3に示すように,先進率がより低くその絶対値が大きいJSC980YLの方がSPCCよりもFig.5に示す摩擦係数は高くなったと考えられる。

Effect of reduction on rolling torque as a function of the reduction. (Online version in color.)

Friction coefficient calculated by rolling force and torque. (Online version in color.)

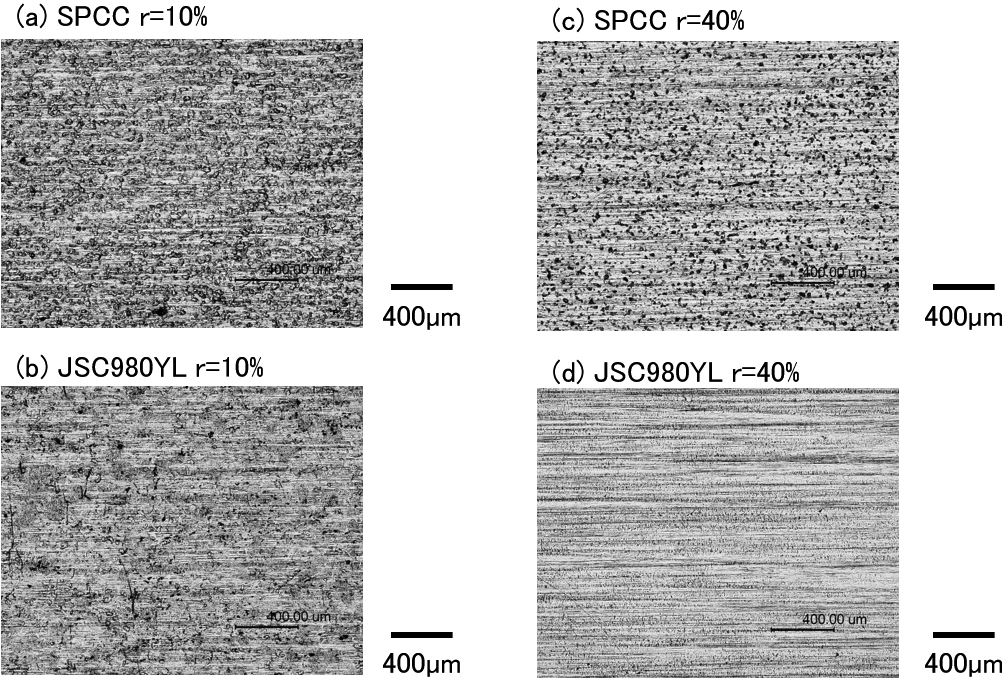

次に圧延後の鋼板表面の観察から圧下率と潤滑状態の関係について評価する。画像をFig.6に示す。鋼板表面にはワークロール表面の研磨筋が転写されたと思われる圧延方向に平行な筋状の模様や,長径で10~100 μm程度の多数のくぼみがみられた。Kenmochiらは,ワークロールと被圧延材の間に圧延油が封入されて生成するオイルピットについて観察し,本実験のワークロール表面粗度と同程度の0.17 μmRaのワークロールが用いられた圧延試験後の鋼板表面では,数十μm程度のサイズのくぼみをオイルピットとして報告している18)。これに基づいて,本実験ではこれらのくぼみをオイルピットであると仮定する。

Optical microscope image of strip surface after the rolling experiment.

鋼板表面の状態をFig.6で比較すると,SPCCとJSC980YLのいずれも圧下率10%の時(Fig.6(a), (b))に比べて圧下率40%(Fig.6(c), (d))では,オイルピットのサイズは小さくなっており,ワークロール表面の研磨筋が転写されたと考えられる筋状の模様もよりはっきりしているという定性的な傾向がみられる。この結果から,いずれの鋼種においても圧下率増加によってロールバイトへの導入油量が減少していると考えられる。

以上より,圧下率の増加によってロールバイトへの導入油量が減少していると考えられるにも関わらず,SPCCおよびJSC980YLのいずれでも先進率は減少していること,いずれの圧下率においてもJSC980YLはSPCCに比べて低い先進率となることが示された。この原因について考察する。

JSC980YLとSPCCともに圧下率の増加に伴ってFig.3に示したように先進率が低下した原因について,非円弧形ロール偏平を考慮した圧延解析モデル19)を使った数値計算によって検討する。本モデルではOrowanのモデル20)とJortnerのロール偏平計算モデル21)をベースとして,入出側張力を境界条件とし,仮定した圧力分布をもとにロール偏平計算式と圧延方向の力の釣合い式から圧力分布と板厚分布を求め,これらを交互に修正して収束させている。また,ロールバイト出側での材料の弾性復元を考慮しているため,-0.5%程度の先進率負領域までの計算が可能である。以下では本モデルを用い,圧下率と先進率の関係について考察する。

ロールバイト入側と出側の圧延圧力分布曲線の交点を中立点とすると,その位置は圧延圧力分布の傾きである摩擦係数によって変わることから,摩擦係数については低摩擦状態と高摩擦状態(µ=0.04とµ=0.08)の2水準について計算する。以後,それぞれ低摩擦条件および高摩擦条件と呼称する。

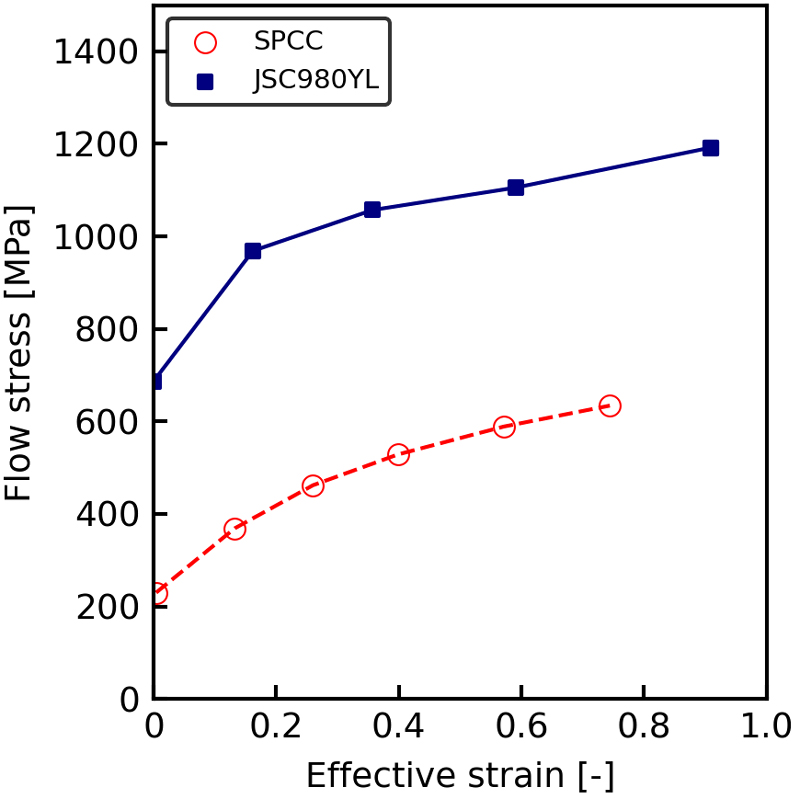

計算に用いた圧延機のワークロール径,張力はTable 1に示した実験条件と同じ値を用いる。被圧延材の流動応力は圧延引張試験によって求めたものを使用する。SPCCとJSC980YLの真ひずみに対する流動応力の変化をFig.7に示す。この塑性域における真ひずみε=εp+ε0と流動応力σの関係をSwift則に従って式(2)のように近似した。

| (2) |

Stress-strain curve from tensile test. (Online version in color.)

なお,式(2)のε0は初期ひずみ,nはひずみ硬化指数,aは定数である。また,圧延引張試験によって求めたSPCCとJSC980YLの初期ひずみε0,ひずみ硬化指数n,定数aをTable 2に示す。

| a (MPa) | ε0 | n | |

| SPCC | 686 | 0.05 | 0.34 |

| JSC980YL | 1209 | 0.05 | 0.17 |

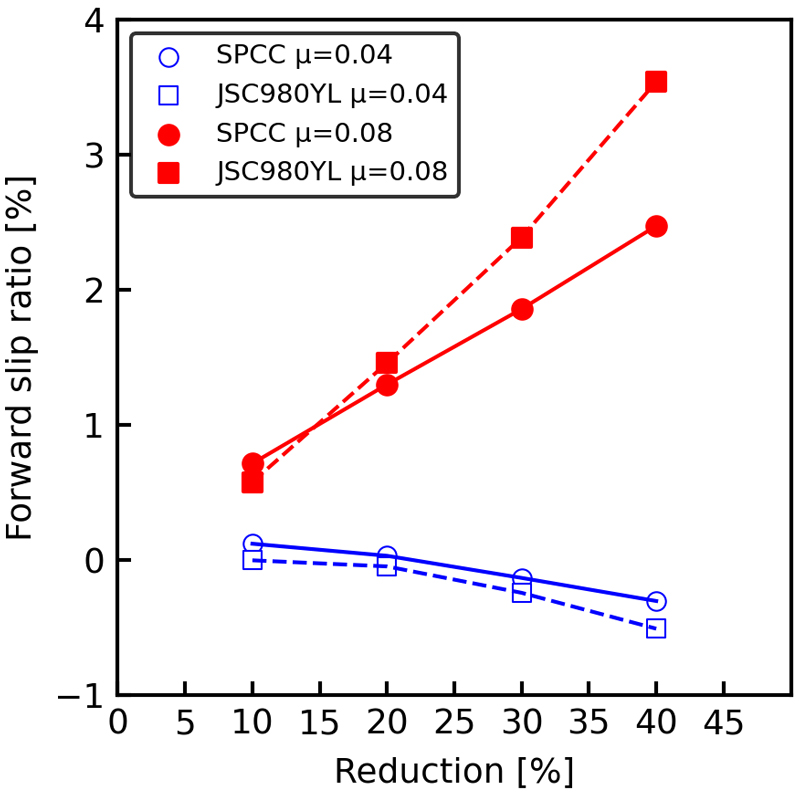

上記モデルを用いて計算によって求めた圧下率と先進率の関係をFig.8に示す,流動応力がSPCCおよびJSC980YL相当のいずれにおいても,低摩擦条件では圧下率増大とともに先進率は減少する一方,高摩擦条件では圧下率の増加とともに先進率は単調に増加している。

Effect of friction coefficient on forward slip: µ=0.04 and 0.08. (Online version in color.)

一般に先進率とロールバイト出側からの中立点の距離には正の相関がある22)。そこで,圧下率に対する先進率の変化が摩擦係数によって変わる理由を明らかにするために,摩擦係数を0.04と0.08の2水準とした際の圧下率に対する圧延圧力分布の変化をもとに,摩擦係数の大小と圧下率の変化が中立点の位置に与える影響を調査する。JSC980YL相当の応力-ひずみ関係を用いて求めた各条件の圧延圧力分布をFig.9に示す。この圧延圧力分布の横軸は,ロールバイト出側を0とし,圧延方向と逆向きを正とした。Fig.9より摩擦係数が高いほど圧力分布曲線の傾きが大きくなり,摩擦係数が0.08の場合には圧下率が高くなるにしたがって中立点はロールバイト出側から遠ざかっている。一方で,摩擦係数が0.04の場合には圧下率が高くなるにしたがって中立点はロールバイト出側に近づいていることがわかる。以下では,この摩擦係数による中立点の挙動の変化について考察する。圧下率が増加すると出側板厚に対して入側板厚は相対的に大きくなるため,単位面積当たりの張力が一定であれば入側張力は出側張力に対して相対的に増加する。そのため,この入側張力の相対的な増加に釣り合うように,ロールと被圧延材間に作用するせん断力も変化する。せん断力は摩擦係数と圧延圧力と後進域面積(後進域長さ×板幅)の積であり,圧下率によって変化する後進域の長さは摩擦係数に応じて決まる。すなわち,摩擦係数が大きければ,圧延圧力も大きくなるため,後進域の面積は相対的に小さくても力はつり合う。逆に,摩擦係数が小さければ,力がつり合うためには後進域は長くなる必要がある。今回の計算条件では,摩擦係数が0.08の場合には被圧延材にかかる力のつり合いの結果として圧下率の増加とともに後進域長さが短くなり先進率は増加する一方で,摩擦係数が0.04の場合には圧下率の増加とともに後進域長さが長くなることで力がつり合い,先進率は減少したと考えられる。

Calculated rolling pressure for the two friction coefficient conditions: µ=0.04 and 0.08. (Online version in color.)

以上の数値計算の結果から得られた,圧下率増加に対する先進率の変化に摩擦係数が与える影響について2・1に示した試験と同じ圧延機を用いて実験的に検証する。圧延条件をTable 3に示す。Table 3には2・1の試験条件と異なる部分のみを記している。ワークロールと材料の摩擦状態を変化させることを狙って,ワークロール表面粗度をエメリー紙で研磨することにより調整し,0.3 µmRaと0.6 µmRaの2水準とする。合成エステルを基油とする冷間圧延用の圧延油は,通常使用される濃度と同等の2 vol%エマルション濃度で使用し,上下ノズル合計で4 L/minの供給量でダイレクト潤滑とする。供試材は上記の試験と同様にSPCCとJSC980YLを使用する。

| Thickness | SPCC:2.0 mm, JSC980YL: 2.0 mm |

| Reduction (r) | 10, 15, 20, 25, 30, 35, 40% |

| Roll roughness | 0.3, 0.6 µmRa |

| Oil concentration | 2 vol% |

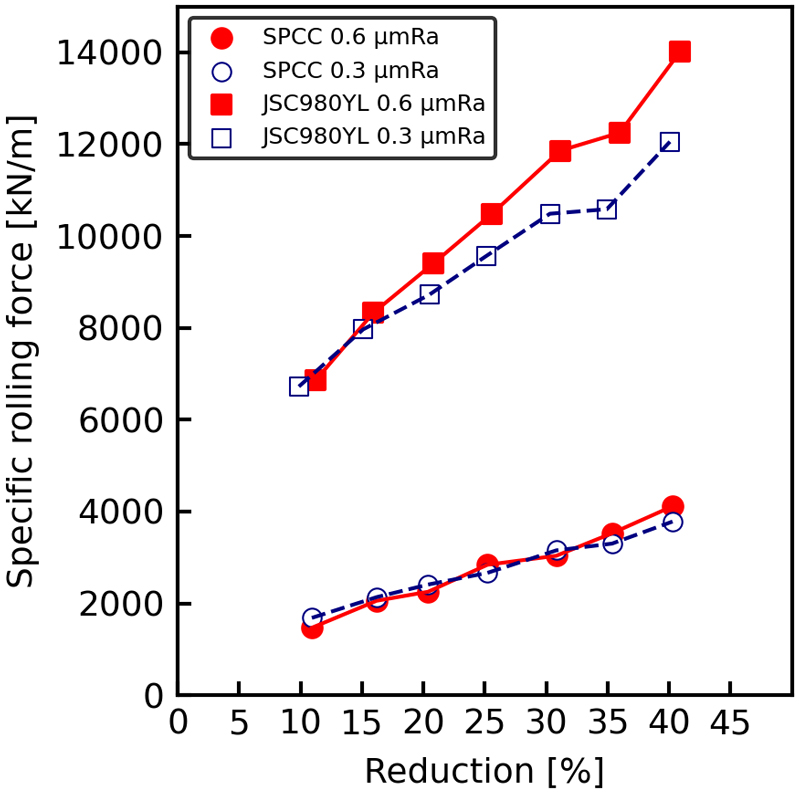

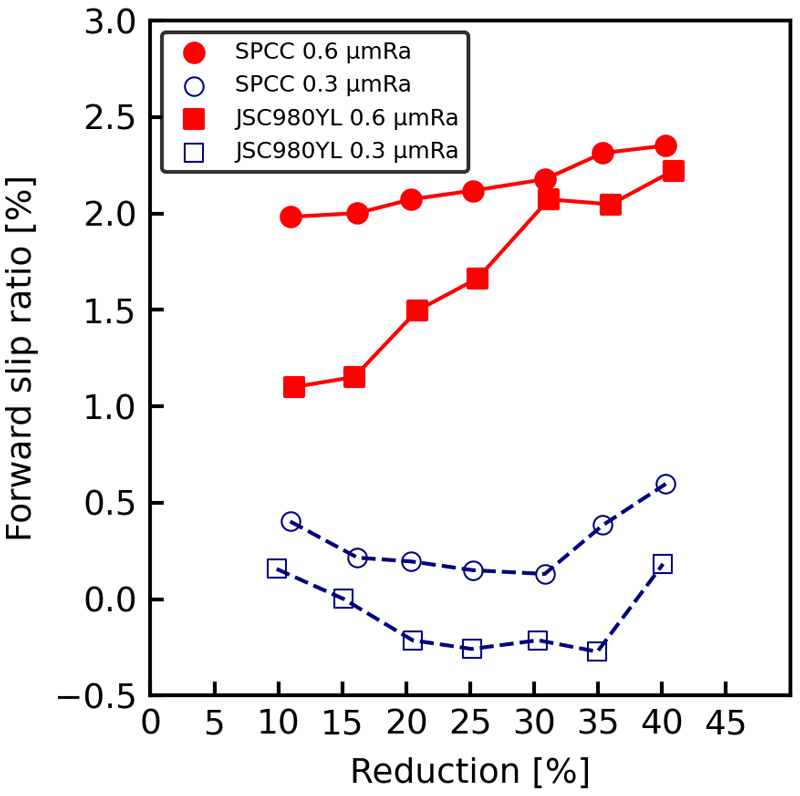

圧下率に対する圧延荷重の変化をFig.10に示す。SPCCとJSC980YLのいずれも圧下率の増加とともに荷重は増加する。また,ワークロール表面粗度が0.6 µmRaの条件の方が荷重は高い傾向がみられている。圧下率に対する先進率の変化をFig.11に示す。Fig.11よりワークロール表面粗度は圧下率に対する先進率の変化に影響を与えていることがわかる。すなわち,ワークロール表面粗度が0.6 µmRaの場合には圧下率増大とともに先進率は増加し,ワークロール表面粗度が0.3 µmRaの場合には圧下率が30%まで増大するとともに先進率は減少している。この傾向はFig.8で示した結果と定性的には一致しており,ワークロール表面粗度が0.6 µmRaの場合がFig.8における摩擦係数0.08に相当し,0.3 µmRaの場合が摩擦係数0.04に相当する結果となっている。また,粗度の条件によらずJSC980YLの方が先進率は低い。ここで,Fig.11ではワークロール表面粗度が0.3 µmRaの場合において圧下率35%以上ではSPCCとJSC980YLのどちらも先進率は圧下率に対して増加している。Fig.8において摩擦係数が0.08の高摩擦条件では圧下率増加に従って先進率が増加していたことから,圧下率が高くなることによる噛込み角度と接触弧長の増大によってロールバイト内部の油膜厚さが薄くなって潤滑状態が悪化したことが先進率の増加につながっていると推定される。Fig.8に示した計算では圧下率による摩擦係数の変化は考慮できていないため,摩擦係数0.04の条件において圧下率35%以上において,圧下率増加に対して先進率は減少していたと考えられる。

Specific rolling force as a function of the reduction: Two roll roughness conditions were used, Ra=0.3 μmRa and 0.6 μmRa. (Online version in color.)

Forward slip as a function of the reduction: Two roll roughness conditions were used, Ra=0.3 μmRa and 0.6 μmRa. (Online version in color.)

前記の非円弧形ロール偏平を考慮した圧延解析モデルにより圧延荷重と先進率から逆算した摩擦係数の圧下率に対する変化をFig.12に示す。ワークロール表面粗度が0.6 µmRaの場合にはSPCCとJSC980YLのいずれも0.3 µmRaに比べて摩擦係数は高く,また,ワークロール表面粗度によらずJSC980YLの方がSPCCよりも摩擦係数は低位である。この結果から,3・2節での計算において設定した摩擦係数と絶対値は異なるものの,摩擦係数の大小により圧下率増加に対する先進率挙動が変化することが確認できた。

Friction coefficient as a function of the reduction: Two roll roughness conditions were used, Ra=0.3 μmRa and 0.6 μmRa. (Online version in color.)

これらの結果から,高張力鋼で圧下率を増加すると普通鋼に比べてスリップが発生しやすいとされる原因は,圧延時の摩擦係数が低いために,圧下率の増加に伴って先進率が減少するためであると考えられる。

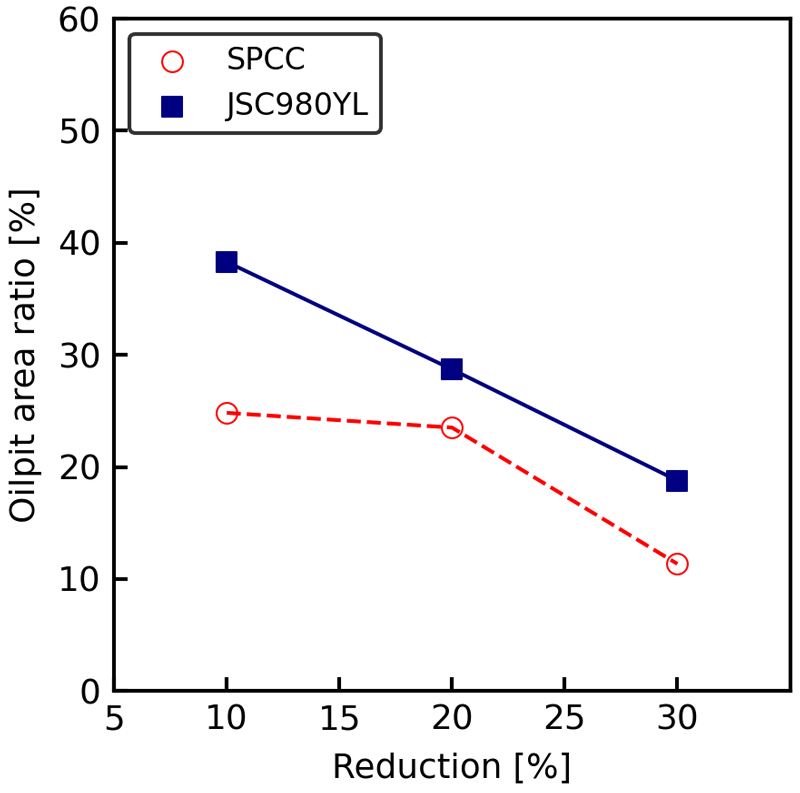

3・3 JSC980YLがSPCCに比べて摩擦係数が低位である理由の考察流体潤滑領域と境界潤滑領域が混在した混合潤滑状態にある冷間圧延において,鋼板表面のオイルピットの形態はロールバイト内部の潤滑状態の良否を推定する上で重要である。過去にもその圧延条件とオイルピットの形態の関係について調べられており23,24),流体潤滑領域の比率が高い場合に鋼板表面が自由変形してオイルピットが形成され23),オイルピットの面積率と摩擦係数には正の相関があることが報告されている24)。Fig.12に示すようにJSC980YLの方がSPCCよりも摩擦係数が低く,ロールバイト内部での潤滑状態が異なっている可能性がある。そこで,SPCCに比べてJSC980YLで摩擦係数が低く,かつ圧下率の増加に伴って先進率が減少した条件であるワークロール表面粗度0.3 µmRaの時の圧下率10%,20%,30%の鋼板から観察用サンプルとして30 mm四方のサイズで切り出して,これらをレーザー顕微鏡で観察する。

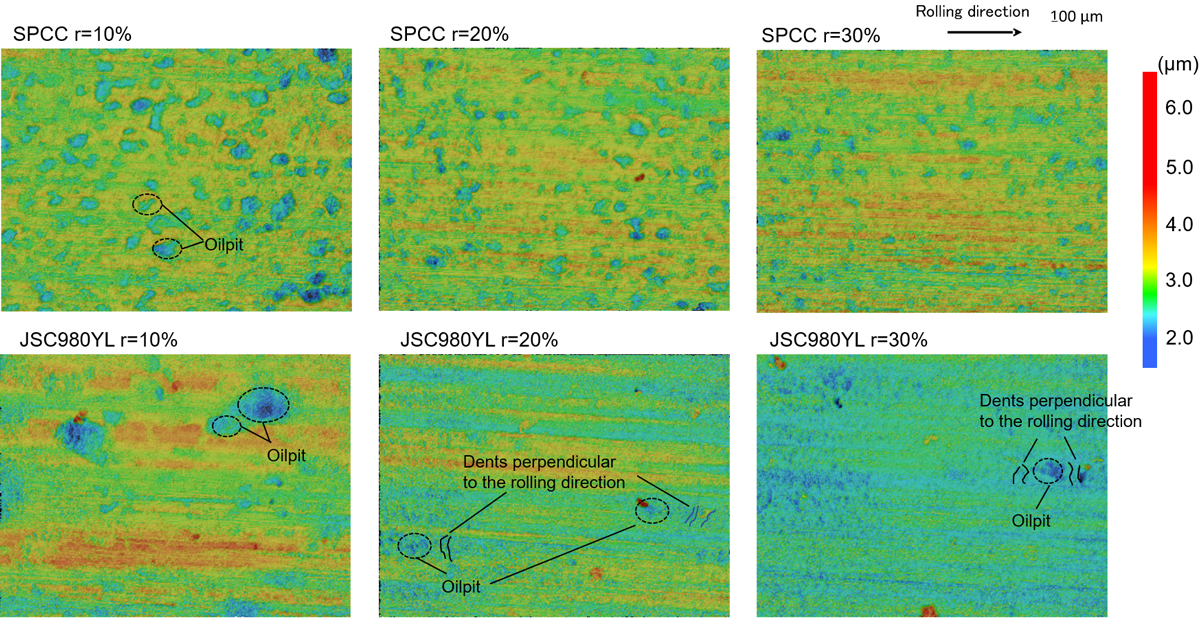

鋼板表面の撮影結果をFig.13に示す。JSC980YLでは圧下率の増加とともにオイルピットの形状は変化し,圧延方向に対してオイルピットの前後の部分に,圧延方向に垂直な複数の筋状の深さ1-2 µm程度のへこみがみられる。一方で,SPCCではオイルピットの形状は円形に近く,圧下率の増加とともに個々のオイルピットの面積は円形を維持したまま減少していくことがわかる。また,JSC980YLでみられたオイルピット前後の筋状のへこみは観察されていない。

Laser microscopy image of strip surface which were rolled using rolls of Ra=0.3 μmRa. (Online version in color.)

得られた画像をもとに鋼板表面におけるオイルピット面積率について,オープンソースの汎用画像解析ライブラリOpenCV25)を用いて画像解析により評価する。鋼板表面をレーザー顕微鏡で撮影した画像は各ピクセルにつきRGBの3つの値を持った3次元の配列である。これをK-means法を用いてRGBのノルムの近いもの同士で7つのクラスタにしてオイルピットのみを抽出できるクラスタを選択し2値化してその面積を取得する。このようにして求めたオイルピット面積率をFig.14に示す。圧下率増加に伴いSPCC,JSC980YLのいずれもオイルピット面積率が減少していることがわかる。また,どの圧下率においてもJSC980YLはSPCCに比べてオイルピット面積率が大きく境界潤滑領域の面積率が大きいことがわかった。SPCCでは圧下率増加とともに個々のオイルピットの面積は減少していくことがわかる。JSC980YLでもSPCCと同様に圧下率増加とともにオイルピット面積率は減少するものの,オイルピット面積率はSPCCよりも高位である。

Oilpit area ratio derived from the analysis of the laser microscopy image of strip surface. (Online version in color.)

そして,前述のオイルピット前後にみられた筋状のへこみに関連して,被加工材表面で潤滑油が封入されたミクロプールから潤滑油が浸出するマイクロ塑性流体潤滑が生じた際に,浸出した潤滑油が存在する領域で同様のへこみが特徴的にみられることがBechらによって報告されている26)。

マイクロ塑性流体潤滑で生じる潤滑油の挙動については,実験や観察による検証がおこなわれており26–28),ミクロプールからの潤滑油の浸み出し方によってマイクロ塑性流体潤滑はさらに分類されている。Bechらは,ミクロプールに対する工具の相対速度と同方向に潤滑油が浸出する現象をMicro-Plasto-Hydro-Dynamic-Lubrication (MPHDL),くぼみ内の潤滑油に対する静水圧が工具と被加工材間の圧力を超えた際にミクロプールから潤滑油が浸出する現象をMicro-Plasto-HydroStatic-Lubrication (MPHSL)と定義している26)。さらに,MPHDLとMPHSLのいずれにおいても,潤滑油が浸み出した領域ではすべり方向に垂直な向きに深さ約1-2 µmの筋状のへこみが観察されたとしている。JSC980YL鋼板表面ではオイルピットの前後に見られた圧延方向に垂直なへこみも同程度の深さのへこみであり,かつFig.14に示すようにオイルピット面積率が高くなっていた。この結果は,MPHDLとMPHSLの区別はつかないものの,JSC980YL鋼板表面においてマイクロ塑性流体潤滑が発生していることを示唆している。

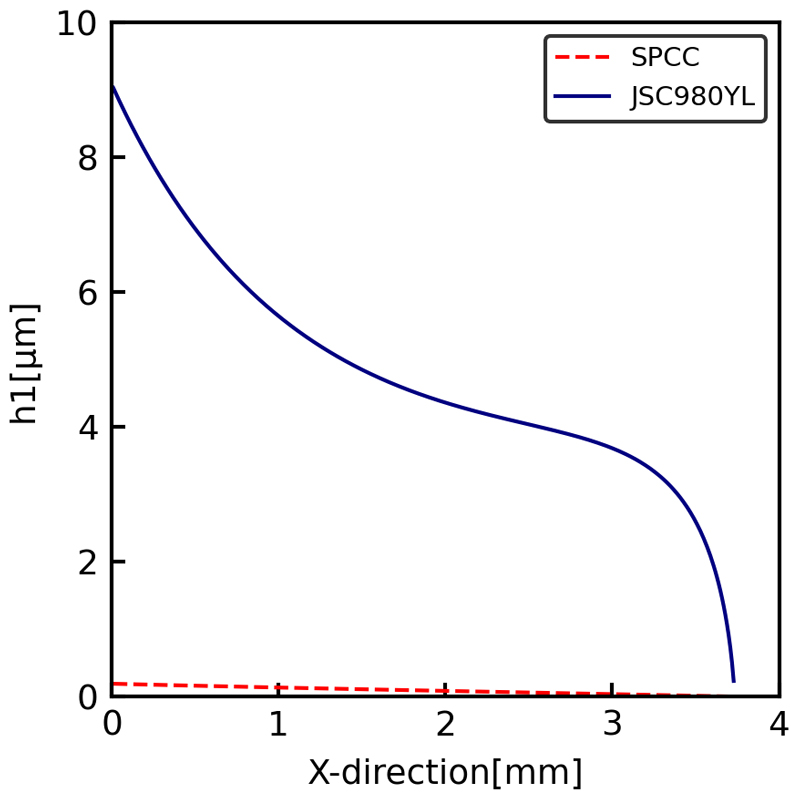

Sutcliffeらは,塑性変形によって変形する被加工材表面にあるオイルピットの体積の時間変化を表す式とレイノルズ方程式とを連立してオイルピット端部の油膜厚さを計算する式を提案している29)。これに基づいて,3・2節の圧下率30%における圧延前後板厚や荷重などの実験条件を入力としてオイルピット端部において浸出する油膜の厚さ(以降,浸出油膜厚さと呼称する)を計算して,SPCCとJSC980YLとでオイルピットの形態が異なっていた理由について考察する。

圧延方向をx軸にとった場合に,xに対するオイルピット端部の浸出油膜厚さh1の変化についてFig.15に示す。ロールバイト入側が圧延方向の原点であり,圧延方向座標としてオイルピット端部の油膜厚さはJSC980YLの方がSPCCよりも大きかった。これはロールバイトにおける平均面圧が大きいほどオイルピット内部で静水圧を受ける圧延油の粘度が上がるためであり,オイルピットの形状はくさび形であるなどの仮定をしているものの,この結果より定性的にはJSC980YLにおいてマイクロ塑性流体潤滑が発生しやすいと考えられる。これらのオイルピットの観察および浸出油膜厚さの計算により,JSC980YL圧延時には圧下に伴ってマイクロ塑性流体潤滑が生じて,SPCC圧延時に比べてオイルピット面積率が増加して摩擦係数も低くなることを示唆する結果が得られた。

Calculated film thickness generated at trailing edge of pit. (Online version in color.)

ロールバイト内部の油膜の形成状態について,2面間の流体に対する力のつり合い式であるレイノルズ方程式をもとにすると,ワークロールと鋼板の間のすべり速度の増加率が負である後進域においてはこれら2面の間で圧力が発生して油膜が形成されやすい。逆にすべり速度の増加率が正である先進域では負圧が発生し油膜が形成されにくい。先進率が低ければそれだけ後進域の接触弧長における割合が長くなるため,ワークロールと鋼板の間で油膜が形成されやすく境界潤滑領域が小さくなり,摩擦係数の低下をもたらしてさらなる先進率の低下につながると考えられる。

圧延条件を入力として荷重や先進率の推定値を出力するモデルを提案したBoemerらは,圧延速度変化に対する荷重や先進率の予測は精度良く実施できるものの圧下率変化に対するこれらの指標の予測は摩擦係数を圧下に伴って変化させなければ実績に対するモデルの予測精度が悪くなることを報告しており,マイクロ塑性流体潤滑の発生をモデルで考慮できていないことが精度悪化の原因であると考察している30)。また,Fujiiらによってロールバイト内部で摩擦係数が変化すると仮定して圧延理論を解くことで先進率の予測精度が向上したことが報告されている31)。

これらの報告と今回の実験でJSC980YLではマイクロ塑性流体潤滑が発生したことを示唆する痕跡がみられたことから,ロールバイト内部の潤滑機構を明らかにすることが,圧延潤滑性の予測や圧延条件によるその違いを説明する上で重要である。

高張力鋼の冷間圧延時に圧下率が高くなると普通鋼に比べてスリップが発生しやすいとされる原因を明らかにするため,普通鋼と高張力鋼としてそれぞれSPCCとJSC980YLを供試材として圧延試験をおこない,圧下率に対する先進率の変化を実測した。その結果,以下の知見が得られた。

(1)全面すべり状態となった条件での圧延時には先進率は鋼種に関係なく圧下率の増加とともに減少した。また,SPCCよりもJSC980YLの方が低い先進率となった。

(2)圧下率の増加によって先進率が減少する原因について圧延理論解析により検討した結果,摩擦係数が低い場合にはSPCC相当,JSC980YL相当のいずれの条件においても圧下率増加とともに先進率は減少することがわかった。そして,先進率変化に与える摩擦係数と圧下率の影響は実験的にも一致した。また,OrowanのモデルとJortnerのロール偏平計算モデルをベースとした圧延解析モデルを使って求めた逆算摩擦係数についてはJSC980YLの方がSPCCよりも低位であった。したがって,今回の実験条件では高張力鋼の方が普通鋼よりも摩擦係数が低くなりやすく,さらに摩擦係数が低い場合には圧下率増加とともに先進率が低くなりやすいことが,圧下率が大きい場合に一般鋼よりもスリップが発生しやすくなる原因であると考えられる。

(3)JSC980YLとSPCCではオイルピットの形態が異なっており,JSC980YLではマイクロ塑性流体潤滑が発生したことを示唆する痕跡がみられており,オイルピット面積率はSPCCに比べて高いことがわかった。また,オイルピット端部からの浸出油膜厚さの計算値はJSC980YLの方がSPCCよりも厚く,オイルピットから圧延油が浸み出しやすいと考えられる。このオイルピットの形態の違いは圧延中の摩擦係数を下げて,圧下率の増加に伴う先進率の低下につながっている可能性がある。