2013 Volume 99 Issue 4 Pages 302-311

2013 Volume 99 Issue 4 Pages 302-311

Automotive parts made of steel sheets normally have sheared edges, which have been reported to decrease hydrogen embrittlement (HE) resistance of ultra-high strength steel (UHSS) sheets. However the mechanism on the detrimental effect of the sheared edge on HE resistance has not been clearly understood yet. In this study, the influence of the edge condition in UHSS sheets on HE property was investigated using an 1180MPa grade steel sheet. HE resistance of specimens with the edges ground or as-sheared was evaluated by the U-bend method. Two types of as-sheared specimens with the burnished surface or the fracture surface bent to be the outer side were prepared. The specimens with the ground edges did not fracture at any conditions. Fracture stress of fracture surface specimens was significantly lower than that of burnished surface specimens. Micro cracks were observed at the edge of the specimens except for the ground specimens, and larger micro cracks were observed in the fracture surface specimen. Fracture stress was drastically decreased with the increase in micro crack length. Threshold of stress intensity factor K was decreased with increasing the diffusible hydrogen content. When threshold stress intensity factor at each diffusible hydrogen content was defined as KH, fracture condition was described as K > KH. The reason why the fracture stress in the as-sheared specimen decreased was considered that K increased due to the micro crack introduced by the bending.

近年,自動車業界ではCO2排出量削減および乗員保護に関する要求への対応から,車体構造部材に引張強度(TS)が980MPaを超える超高強度薄鋼板を適用することによる,車体の軽量化および衝突安全性の向上が急速に進んでおり,TS 1180MPa級鋼板の実車適用例も報告されている1,2)。一方,TSが1100MPaを超える高強度ボルトにおいては,環境から侵入する水素に起因した遅れ破壊が発生する場合があると報告されている3)。そのため,プレス加工により自動車用部材に成形されるTS 1180MPa超級の高強度薄鋼板では,部材をプレス加工により成形できる高い加工性が求められることに加え,実環境において部材に遅れ破壊が生じない十分な耐水素脆化特性を有することが必要とされる。

プレス加工された部材において,遅れ破壊を発生させる因子は加工により導入されるひずみ,プレス加工後あるいは部材取り付け時に発生する残留応力,および環境から侵入する拡散性水素量の3要素である。これらの因子が高強度薄鋼板の遅れ破壊感受性に及ぼす影響を評価するために,いくつかの手法4,5,6,7,8,9,10,11)が報告されている。Hosoyaら4)は,主に曲げ加工により成形される自動車部材用の高強度薄鋼板の水素脆化特性を,成形前の原板については4点曲げ試験法を,曲げ成形後の鋼板については180°曲げ試験片をボルトで締め込んで応力を負荷するU曲げボルト締め法を用いてそれぞれ評価した結果を報告している。Tojiら5)はU曲げボルト締め法を用いて高強度薄鋼板の水素脆化特性に及ぼすひずみ,応力,拡散性水素量の影響を系統的に調査し,遅れ破壊が生じる条件をひずみ,応力,拡散性水素量の3軸で評価する手法を提案している。また,Hayashiら6)は,U曲げボルト締めした薄鋼板中に陰極チャージ法により水素を導入し,薄鋼板の耐水素脆化特性を評価する手法を提案している。Hayashiらはこの中で,試験片のせん断加工端面に研削加工を施さずに曲げ加工して水素をチャージすると,水素脆化割れが研削加工を施した場合に比べて著しく早期に発生することを報告している。

一般に,自動車部材用高強度薄鋼板はせん断あるいは打ち抜き加工によりブランキングされた後,端面研削を施すことなくプレス成形されるため,高強度薄鋼板を適用したプレス部材はせん断あるいは打ち抜き加工端面を有している12)。したがって,プレス加工された自動車部材の耐水素脆化特性を評価するためには,せん断加工端面を有する薄鋼板の水素脆化挙動を理解することが重要である。

そこで本研究では,せん断加工された高強度薄鋼板の耐水素脆化特性に及ぼす加工端面の状態,負荷応力,曲げ加工ひずみ量ならびに拡散性水素量の影響を調査し,せん断加工により耐水素脆化特性が低下する機構について検討した。

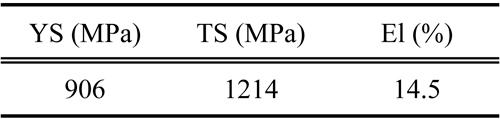

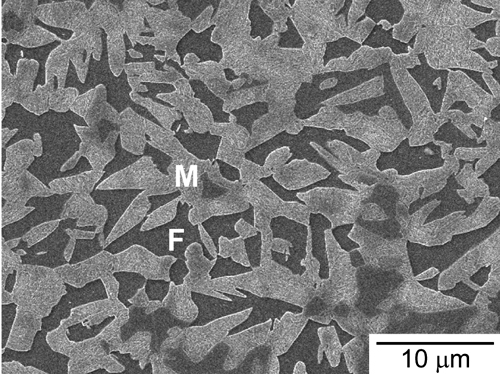

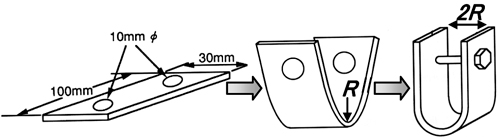

供試鋼は,フェライトとマルテンサイトからなるTS 1180MPa級のDual Phase鋼板(板厚:1.6mm)1,2)である。供試鋼の機械特性およびSEM組織をTable1およびFig.1にそれぞれ示す。この鋼板をせん断機により,圧延方向を長手とし,かつFig.2に示すように試験片長手の両端面でせん断面と破断面が同一面側となるように,100mm×30mmにせん断加工した試験片を作製した。また,比較材として同じく圧延方向を長手とし,端面を機械研削することにより100mm×30mmとした試験片を作製した。

Mechanical properties of steel studied.

SEM micrograph of steel studied (F: Ferrite, M: Martensite).

Schematic illustration of as-sheared test piece.

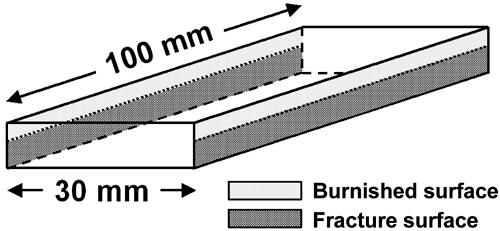

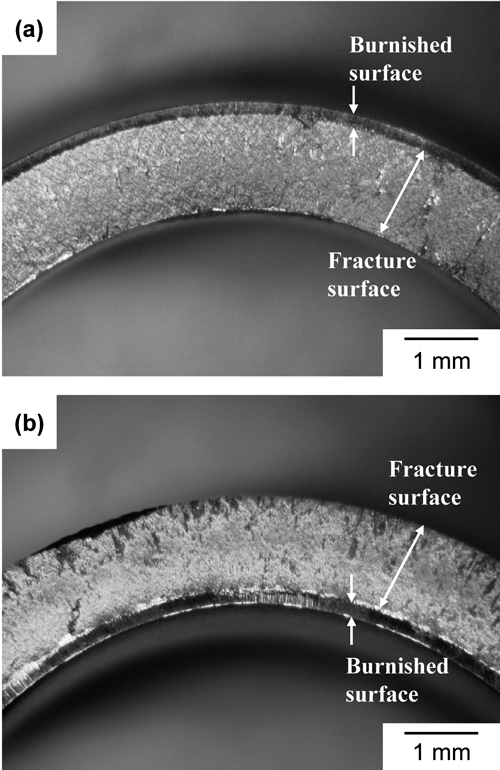

L曲げ試験片の作製手順をFig.3に示す。これらの試験片を曲率半径R=5mmまたはR=10mmで試験片長手方向に垂直に180°曲げ加工を施した。本研究では,せん断加工ままの鋼板について,せん断面を外側にして曲げ加工した試験片(Fig.4(a))と,破断面を外側にして曲げ加工した試験片(Fig.4(b))の2種類の試験片を作製した。以降,Fig.4(a)に示す試験片をせん断面材,Fig.4(b)に示す試験片を破断面材,研削加工を施した試験片を研削材とそれぞれ表記する。曲げ加工後,ボルト締結により曲げに伴うスプリングバック分を締めこみ,曲げ頂点部の試験片長手方向(曲げ方向)に最大900MPaの表層応力を負荷した。なお,曲げ頂点部における表層応力は,X線回折装置を用いた並傾法13)により測定した値である。

Preparation procedure of test piece for hydrogen embrittlement test (R: bending radius).

Macroscopic photographs of specimens bent to bending radiusR = 5mm; (a) burnished surface specimen and (b) fracture surface specimen.

これらの試験片をpH1~4,液温25°Cに一定管理した塩酸に最長96h浸漬し,破壊が生じるまでの時間を測定した。試験時間を96hまでとした理由は,これまでに実施した200hまでの浸漬試験において,96h以降に破壊が生じた例がほとんどないためである。塩酸浸漬により導入された水素量は,曲げ加工した試験片の曲げ頂点部から5mm幅の分析用サンプルを採取し,乾式研磨により表面が金属光沢を発するまで研磨し,アセトンで超音波洗浄後,ガスクロマトグラフィーにより測定した。分析にはジェイ・サイエンスラボ社製のGC7000-Tを用いた。分析時の昇温速度は200°C/h,キャリアガスにはArを用い,5分に1回Ar中の水素濃度を測定した値から鋼中の水素濃度を算出した。なお,本研究では室温から約200°Cまでに検出される水素放出ピークの積算値を拡散性水素量と定義した。

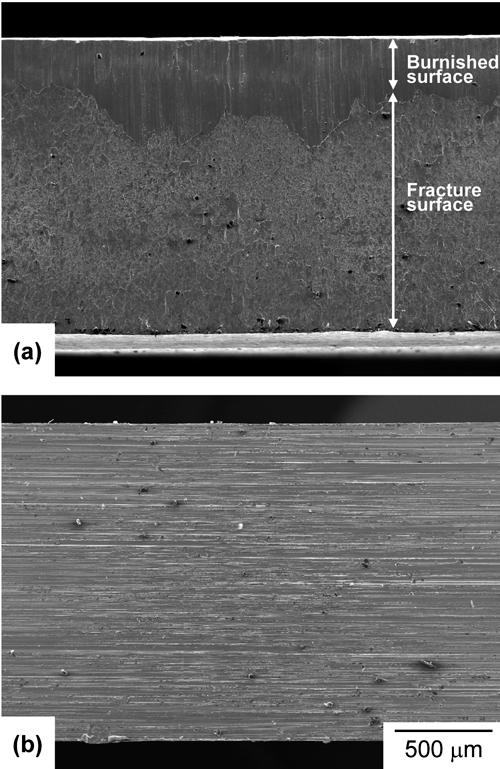

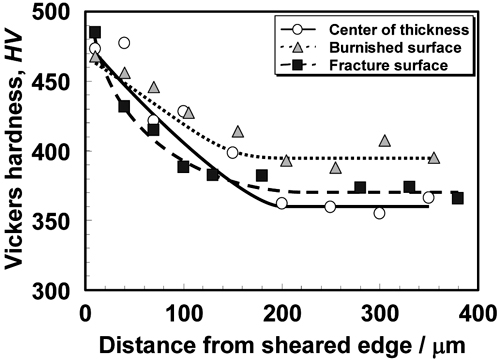

Fig.5にせん断加工後(Fig.5(a)),およびせん断加工後さらに研削加工を施した端面(Fig.5(b))を,試験片長手側面から観察したSEM像を示す。せん断加工された供試鋼(Fig.5(a))にはせん断面と破断面が生成しており,そのせん断面比率は位置によって変動はあるが,おおよそ25%であった。一方,せん断加工後に研削加工を施した条件(Fig.5(b))では,せん断面と破断面が研削加工により除去されている。Fig.6にせん断加工ままの試験片における,試験片幅方向のせん断加工端面からの硬度変化を示す。硬度測定はマイクロビッカース硬度計を用いて,荷重20g,負荷時間15sで行った。せん断加工端面近傍ではHV480と高い硬度を示したが,硬度はせん断加工端面から離れるのに伴って低下し,端面から約200μm以上離れた領域でHV360~400の一定値に収斂した。このことから,せん断加工の影響を受けた領域はせん断加工端面から約200μm以内の領域と考えられる。

SEM micrographs of steels at TD cross-section surface; (a) as-sheared surface and (b) ground surface after shearing.

Change in hardness of the as-sheared steel with distance from sheared edge.

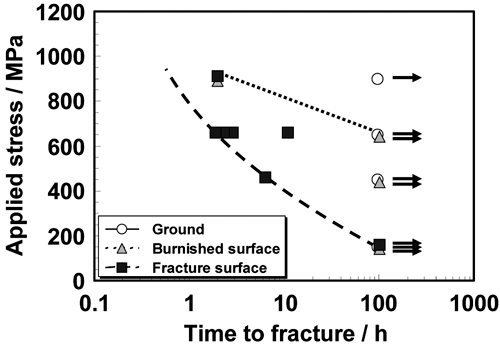

Fig.7にR=10mmで曲げ加工した試験片をpH1塩酸に浸漬した際の破壊時間と負荷応力の関係に及ぼすせん断加工端面の影響を示す。研削材はいずれの負荷応力においても破壊は生じず,研削材の破壊限界応力は900MPa超と推察される。しかし,せん断面材では900MPa,破断面材では450MPa以上でそれぞれ端面部から破壊が生じ,せん断加工端面を有する試験片では,破壊限界応力が研削材に比べて大きく低下した。これは陰極チャージ法において,せん断加工ままの鋼板の耐水素脆化特性が研削加工を施した場合に比べて顕著に低下したというHayashiら6)の報告と定性的に一致している。さらに,せん断面材と破断面材の破壊限界応力を比較すると,破壊限界応力は破断面材でより大きく低下した。

Relationship between applied stress and time to fracture of bent steel (R=10mm) when immersed in pH1 HCl solution.

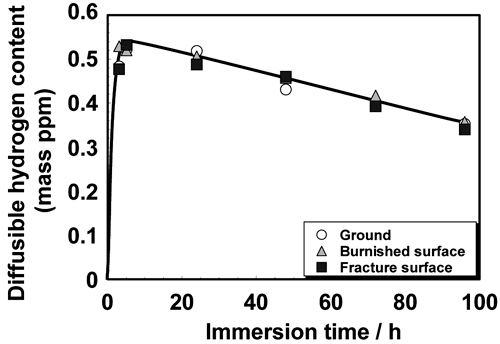

Fig.8にR=10mmで曲げ加工した供試材をpH1塩酸に浸漬した際に鋼中に侵入した拡散性水素量に及ぼすせん断端面の影響を示す。浸漬時間と拡散性水素量の関係はいずれの試験片においてもほぼ同じであった。このことは,せん断加工ままの試験片では,研削材と同程度の拡散性水素が導入されているにも関わらず,研削材よりも明らかに低い応力で破壊が生じたことを示している。なお,拡散性水素量は5hで最大値を示して以降,浸漬時間に伴って低下した。これは,長時間の浸漬によってひずみ量が大きい曲げ頂点表層部が溶解し,昇温分析で測定される板全厚の平均水素量が減少したためと考えられる14)。この塩酸浸漬に伴う試験片溶解が試験結果に及ぼす影響については4・1節で検討する。

Change in content of diffusible hydrogen entering test piece (R=10mm) with immersion time in pH1 HCl solution.

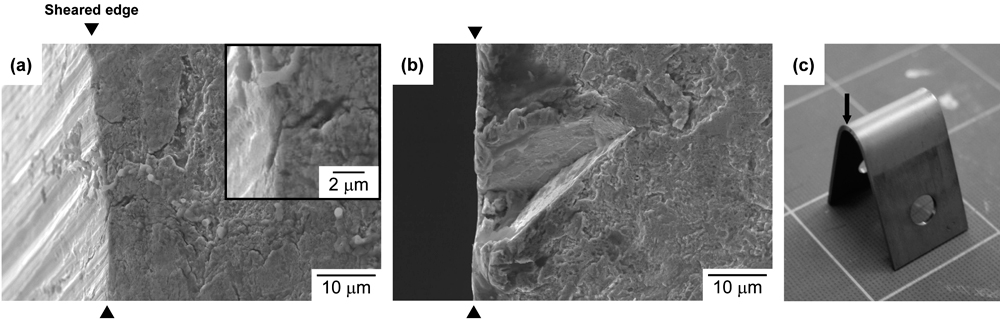

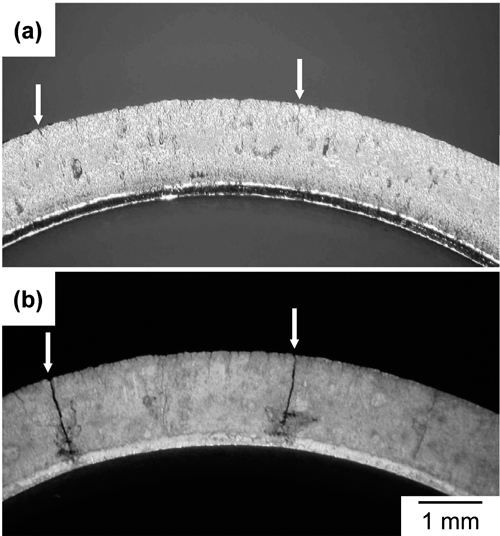

Fig.9にせん断加工後にR=10mmで曲げ加工したせん断面材および破断面材の曲げ頂点部近傍のSEM像をそれぞれ示す。曲げ加工前ではいずれの試験片においても端面部に亀裂は認められなかったが,曲げ加工後のせん断面材および破断面材では端面部に亀裂が認められた。しかし,曲げ加工後の研削材の端面部にこのような亀裂は認められなかった。せん断面材と破断面材の亀裂を比較すると,せん断面材(Fig.9(a))の亀裂が3μm程度と微小であるのに対し,破断面材(Fig.9(b))の亀裂は30μm程度とせん断面材に比べて大きく,かつ板厚方向にも大きく開口していた。破断面材に大きな亀裂が生じたのは,破断面材のエッジ部はせん断加工によって板厚方向に引きちぎられた形態となっており,曲げ加工時に応力集中が生じやすくなっていたためと考えられる。Fig.10はR=10mmで曲げ加工した破断面材の曲げ頂点部の亀裂をpH1塩酸浸漬前後で比較した写真である。浸漬前(Fig.10(a))の試験片では,曲げ加工によって生じた数10~100μm程度の亀裂が多数認められた。この試験片をpH1の塩酸に約1.5時間浸漬したFig.10(b)では,矢印で示した曲げ加工時に生じた亀裂が板厚方向に貫通するまで進展した。これらのことから,せん断加工端面を有する鋼板の破壊限界応力が研削材に比べて低下した原因は曲げ加工時に端面に生じた亀裂であり,せん断面材と破断面材での破壊応力の違いは亀裂の長さあるいは進展挙動の違いに起因した可能性が考えられる。

SEM micrographs of top of bent specimens (R=5mm); (a) burnished surface specimen, (b) fracture surface specimen, and (c) overview of specimen (arrow indicates observation direction).

Macroscopic photographs of fracture surface specimen (R=10mm) before and after immersion in pH1 HCl solution for 1.5h; (a) before immersion and (b) after immersion for 1.5h. Arrows show the same cracks before and after immersion.

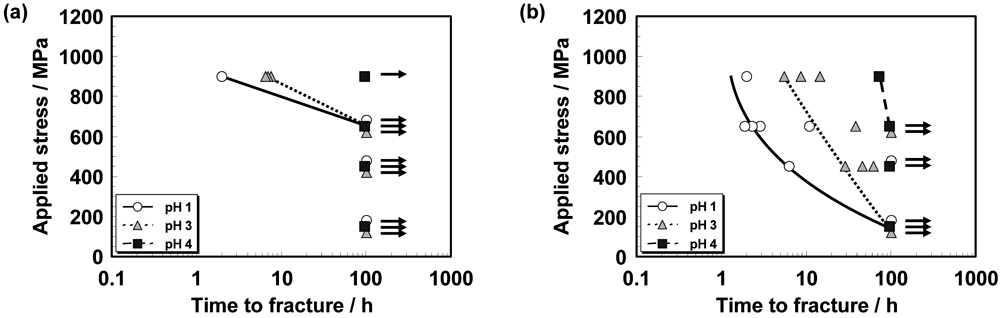

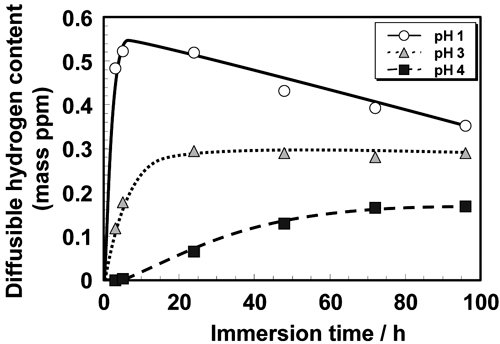

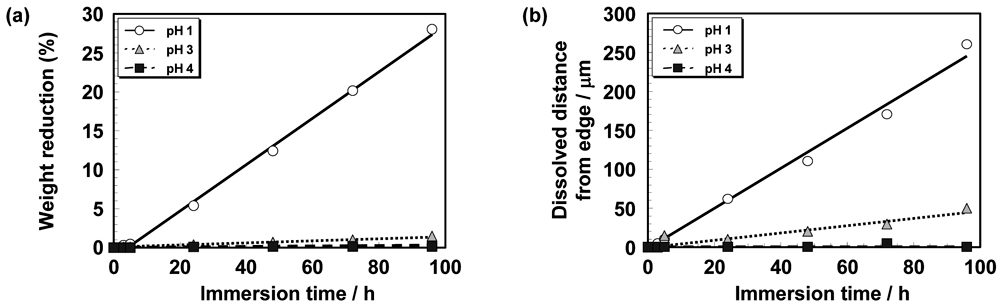

Fig.11にR=10mmで曲げ加工した試験片をpH1, 3および4の塩酸に浸漬した際の破壊時間に及ぼす応力の影響を,せん断面材(Fig.11(a))と破断面材(Fig.11(b))に分けて示す。pH3での破壊時間はpH1に比べてやや長時間化したが破壊限界応力は変化せず,せん断面材は650MPa,破断面材は200MPaであった。一方,pHを4とした場合には,せん断面材は負荷応力900MPaでも破壊せず,破断面材においても破壊限界応力が200MPaから650MPaに上昇した。Fig.12にR=10mmで曲げ加工した研削材をpH1~4の塩酸に浸漬した際に鋼中に侵入した拡散性水素量の浸漬時間依存性を示す。拡散性水素量は,いずれの浸漬時間においてもpHが小さいほど高く,その最大値はpH1で0.54ppm,pH3で0.30ppm,pH4で0.17ppmであった。このことから,塩酸のpHの上昇に伴って破壊限界応力が上昇した原因は,鋼中に導入される拡散性水素量が減少したためと考えられる。

Stress-time to fracture curves of specimen (R=10mm) when immersed in HCl solutions with various pH levels; (a) burnished surface specimen and (b) fracture surface specimen.

Change in content of diffusible hydrogen entering test piece (R=10mm) with immersion time in HCl solutions with various pH levels.

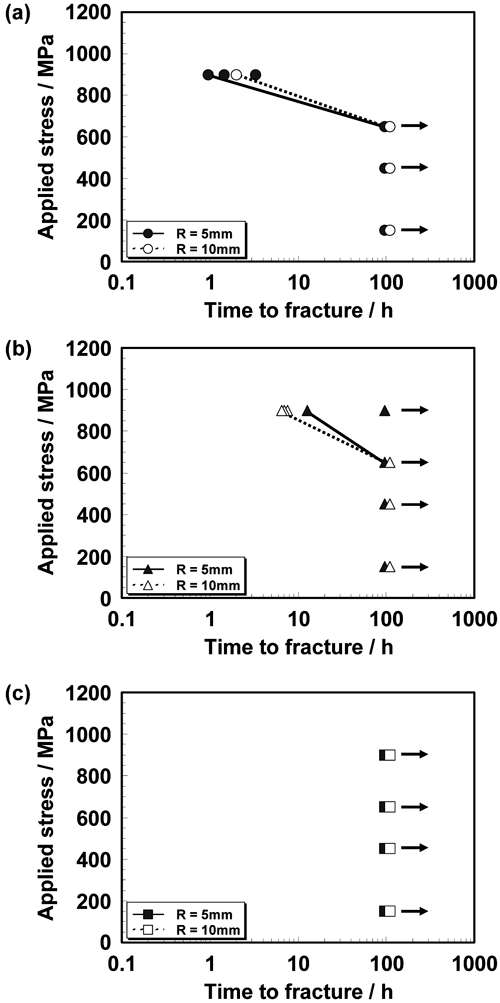

Fig.13および14にR=5mmで曲げ加工したせん断面材および破断面材をpH1~4の塩酸に浸漬した際の応力−破壊時間曲線を,Fig.7で示したR=10mmの結果と併せてそれぞれ示す。せん断面材の破壊限界応力は曲げ半径によらず,pH1および3(Fig.13(a)および(b))では650MPa,pH4(Fig.13(c))では900MPaで変化しなかった。

Comparison of time to fracture curves of burnished surface specimens with bending radii of 5mm and 10mm when immersed in HCl solutions with various pH levels; (a) pH1, (b) pH3 and (c) pH4.

しかし,破断面材のR=5mmでは,pH1およびpH3(Fig.14(a)および(b))において,R=10mmで破壊しなかった負荷応力150MPaで破壊が生じ,曲げ半径を小さくすることによって破壊限界応力が低下した。一方,せん断面材および破断面材ともに,R=5mmと10mmの両者が破壊した場合の破壊時間はいずれのpHにおいてもほぼ同等であり,破壊時間に及ぼす曲げ半径の影響は小さかった。

Comparison of time to fracture curves of fracture surface specimens with bending radii of 5mm and 10mm when immersed in HCl solutions with various pH levels; (a) pH1, (b) pH3 and (c) pH4.

本章では,せん断面材および破断面材での破壊限界応力に違いが生じた原因を明らかにするため,まず,塩酸浸漬試験中の鋼板溶解が試験結果に及ぼす影響を検討した後,せん断加工端面による破壊応力の低下原因について,せん断加工端面近傍での局所的な水素集積,および曲げ加工に伴うせん断加工端面の材料損傷の観点から考察を行う。

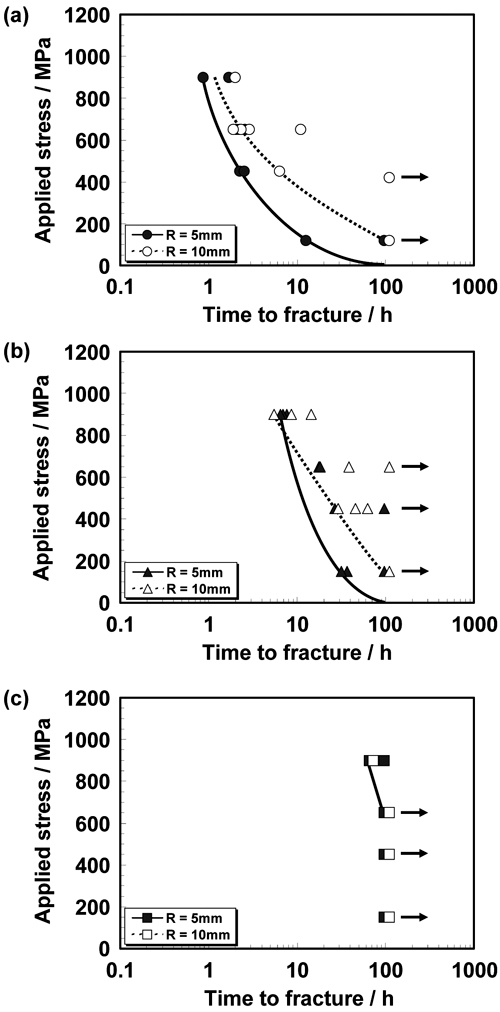

4・1 破壊限界応力に及ぼす試験片溶解の影響Fig.15にR=10mmで曲げ加工した研削材をpH1~4の塩酸に浸漬した際の浸漬時間に伴う試験片の重量減少率(Fig.15(a)),および試験片幅方向への端面からの溶解量(Fig.15(b))を示す。pH3および4の塩酸に浸漬した場合の重量減少率は96h浸漬後でいずれも2%以下であり,試験片の溶解はほとんど生じなかった。しかし,pH1では,試験片は浸漬時間24hで約6%,96hで約28%溶解した。また,試験片幅方向には,24hで端面から約60μm,96hで約260μm溶解した。Fig.6で示したように,せん断加工の影響を受けた領域は端面から約200μm以内の領域であることから,この領域はpH1の塩酸中で72h程度まで残存したと考えられる。なお,せん断面材および破断面材についても同様の調査を行ったが,研削材とほぼ同じ結果であった。

Change in (a) weight reduction and (b) dissolved distance from edge of ground specimens (R=10mm) when immersed in HCl solutions with various pH levels.

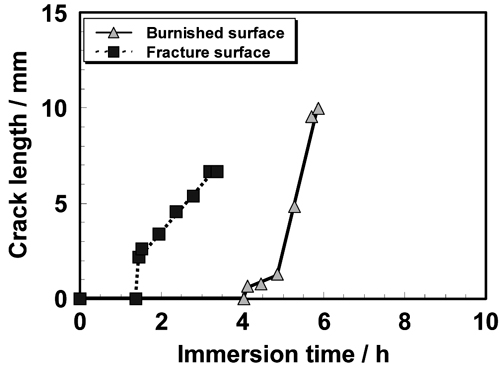

一方,Fig.16はR=10mmで曲げ加工し,900MPaの応力を負荷したせん断面材および破断面材をpH1塩酸に浸漬した際の浸漬時間に伴う亀裂長さの変化を示した図である。曲げ加工によって生じた亀裂は,せん断面材では試験開始から約4h,破断面材では約1.5hで0.5mm以上にまで進展した。破断面材で認められた亀裂は約2.4mm/hの速度でほぼ一定に進展した。しかし,せん断面材で認められた亀裂は,生成から1h程度は0.8mm/hと緩やかに進展したが,それ以降では9.2mm/hと急速に進展した。

Change in crack length of specimens (R=10mm) with immersion time in pH1 HCl solution.

Fig.7で示したように,pH1塩酸中でのせん断面材および破断面材の破壊時間は最長でも10h程度である。10h浸漬時の端面からの溶解量は約30μm(Fig.15(b))であることから,せん断加工によって生成した硬化層は破壊まで十分に維持されている。加えて,せん断面材および破断面材の亀裂進展速度はFig.16に示したように,試験片の溶解速度に対して2~3桁大きい。すなわち,端面部の亀裂は塩酸浸漬によってせん断加工の影響を受けた領域が溶解するよりも明らかに速く進展する。これらのことから,本研究において,塩酸浸漬に伴う試験片の溶解が破壊限界応力に与える影響は,pH3および4はもちろん,pH1塩酸においても小さいと考えられる。

4・2 端面部における局所的な水素集積の影響一般に,水素は転位や点欠陥に代表される材料欠陥にトラップされると理解されており15,16),鋼板中に侵入する拡散性水素量はひずみあるいは材料欠陥の増大によって増加する14,17,18)。例えばTojiら14)は本検討で用いた鋼と同じ1180MPa級DP鋼板中に侵入する拡散性水素量に及ぼす圧延ひずみ量の影響を調査し,鋼板中に侵入する拡散性水素量は圧延ひずみの増加に伴って大きくなると報告している。一方,せん断加工も大きな塑性変形を伴う加工であり,せん断端面部では加工の影響を受けない領域に比べて大きな塑性ひずみが導入される19)。これらのことから,せん断端面部では加工の影響を受けていない部位に比べて多量の拡散性水素が侵入した結果,曲げ加工によって生じた亀裂の進展が助長され,破壊応力が低下した可能性が考えられる。そこで,せん断端面部の拡散性水素量を調査した。

調査には,無加工の供試鋼および圧下率15%で圧延ひずみを加えた供試鋼を用いた。圧延ひずみを加えた鋼板を用いたのは,曲げ頂点部から端面部だけを含むように水素分析用サンプルを採取することが困難なためである。また,圧下率15%の圧延により導入される相当ひずみは,下式よりR=5mmの曲げ頂点表層部の相当ひずみとほぼ同等である。

|

|

ここで,εeqは相当ひずみ,t0は供試鋼の板厚,tは圧延後の板厚,Rは曲げ半径である。

これらの鋼板から,圧延方向を長手とし,砥石切断により長手方向のせん断端面を残して60mm×30mmに切断後,さらに60mm×1mmの試験片を長手端面から1mm間隔で採取した。試験片採取に砥石切断を用いたのは,試験片長手端面以外にせん断加工端面を生じさせないためである。

これらの試験片を0.01%のチオシアン酸アンモニウム(NH4SCN)水溶液に最長96h浸漬した後,試験片中の拡散性水素量を定量分析した。NH4SCN水溶液はFIP試験20)において水素チャージ用の溶液として用いられる。Takagiら21,22)は,NH4SCN水溶液の濃度を調整することにより,鋼板に溶解をほとんど生じさせること無く拡散性水素をチャージできることを報告しており,本調査で用いた0.01%NH4SCN水溶液は,曲げ加工した供試鋼をpH3塩酸に浸漬した場合と同程度の拡散性水素がチャージされる濃度である。一方,水素分析は測定精度を高めるため,同じ時間浸漬した60mm×1mmの試験片6本を同時に分析した。

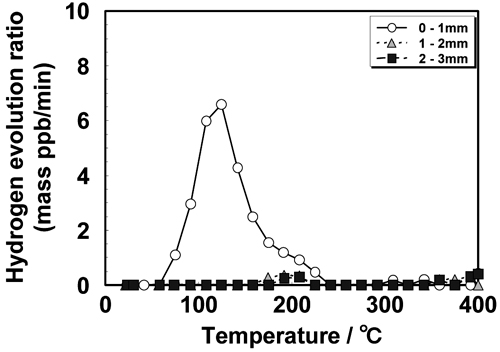

0.01%NH4SCNに24h浸漬したせん断まま試験片の水素放出曲線をFig.17に示す。端面から1mmまでの領域では約200°C以下の温度域で明瞭な水素放出ピークが認められた。しかし,端面から1mm以上離れた領域では,いずれの温度においても水素はほとんど検出されなかった。このことから,せん断加工ままの鋼板のせん断端面近傍では拡散性水素が局所的に集積したと考えられる。

Influence of sampling position on hydrogen evolution behavior of steel immersed for 24h in 0.01%NH4SCN solution.

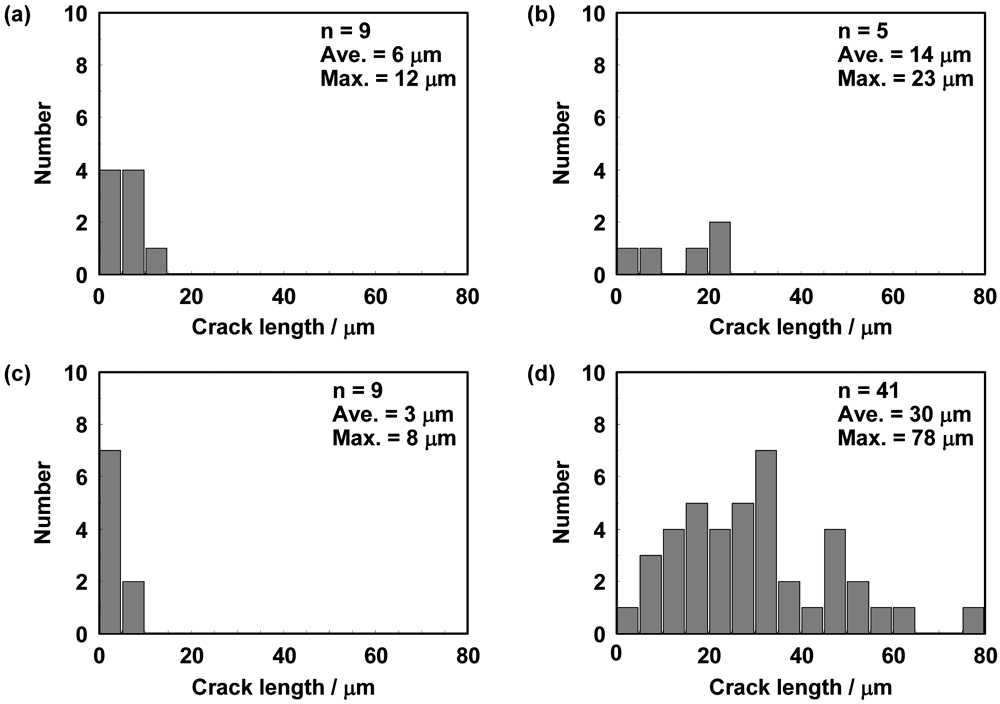

Fig.18に無加工,および圧下率15%の圧延ひずみを加えた試験片の浸漬時間に伴う拡散性水素量の変化を示す。無加工の試験片(Fig.18(a))では,端面から1mm以内の部位の拡散性水素量は浸漬時間24h以上で約0.14ppmと一定となり,端面から1mm以上離れた部位に比べて高い値を示した。一方,圧下率15%の圧延ひずみを加えた試験片(Fig.18(b))では,端面から1mm以内の領域と端面から1mm以上離れた領域での拡散性水素量の違いは認められず,拡散性水素量は浸漬時間が長くなるのに伴って増加した。端面から1mm以内の領域と端面から1mm以上離れた領域で拡散性水素量の差が認められなかったのは,せん断加工により端面部に導入されるひずみよりも十分に多いひずみが圧延により付与されたことにより,せん断加工によるひずみの寄与が小さくなったためと考えられる。

Change in content of diffusible hydrogen entering test pieces with immersion time in 0.01%NH4SCN solution; (a) as-sheared and (b) cold-rolled with 15% reduction.

これらのことから,せん断加工ままの鋼板を曲げ加工した試験片の端面部における拡散性水素量はせん断加工端面から1mm以上離れた領域と同等であり,せん断加工ひずみによる端面部での局所的な拡散性水素の集積が破壊応力に与えた影響は小さいと考えられる。

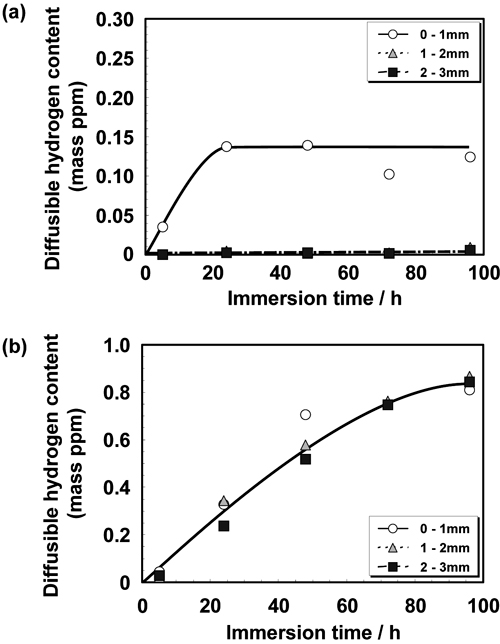

4・3 破壊応力に及ぼす亀裂長さの影響R=5mmと10mmでそれぞれ曲げ加工したせん断面材と破断面材の端面部に認められた亀裂の長さをヒストグラムで整理してFig.19に示す。定量化は試験片長手端面の曲げ頂点を中心とした±5mmの範囲を対象として行い,亀裂長さは端面における亀裂開口部中央から亀裂先端までの直線距離と定義した。せん断面材ではR=10mm(Fig.19(a))から5mm(Fig.19(c))に変化させても亀裂の数,平均亀裂長さおよび最大亀裂長さに明確な変化は認められなかった。しかし,破断面材ではR=10mm(Fig.19(b))で観察された亀裂が5箇所であったのに対し,加工ひずみを大きくしたR=5mm(Fig.19(d))では41箇所とR=10mmで曲げ加工した場合の8倍に増加した。また,R=5mmの破断面材の平均亀裂長さおよび最大亀裂長さはそれぞれ30μmおよび78μmであり,R=10mmで曲げ加工した場合に比べて明らかに大きな亀裂が生じた。ここで,R=10mmのせん断面材と破断面材を比較すると,亀裂個数はせん断面材の方が多いにも関わらず,破壊限界応力は破断面材の方が低かった(Fig.7)。亀裂個数が破壊限界応力に及ぼす影響は本研究では必ずしも明確にはできなかったが,破壊限界応力は亀裂個数ではなく,亀裂長さに強く影響されたと考えられる。

Histogram of crack length in sheared edges of bent specimens; (a) burnished surface specimen (R=10mm), (b) fracture surface specimen (R=10mm), (c) burnished surface specimen (R=5mm) and (d) fracture surface specimen (R=5mm).

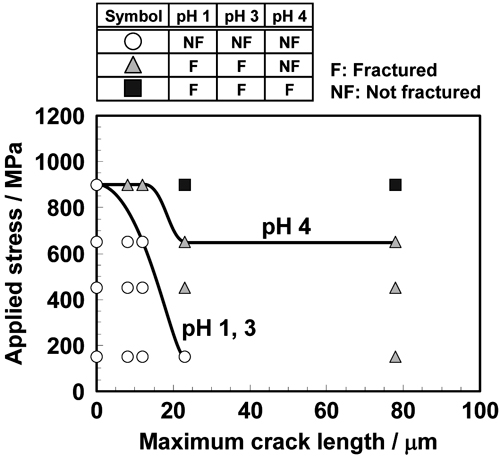

せん断面材および破断面材の塩酸浸漬試験結果を負荷応力と最大亀裂長さで整理してFig.20に示す。図中の線は破壊が生じなかった最大の応力であり,この線よりも低応力側では破壊は生じなかった。pH1および3の塩酸では最大亀裂長さ8μmにおいて破壊限界応力の低下が生じ,最大亀裂長さが23μm以上の場合に破壊限界応力は150MPa以下にまで大きく低下した。一方,pH4の塩酸では最大亀裂長さ12μmまで破壊限界応力の低下は生じず,最大亀裂長さが23μm以上の場合に破壊限界応力は650MPaまで低下し一定となった。このことから,破壊限界応力は最大亀裂長さが大きくなるほど低下する傾向は認められるが,破壊限界応力の低下量および最大亀裂長さ依存性は拡散性水素量にも強く影響されたと考えられる。

Influence of maximum crack length on critical fracture stress of specimens when immersed in HCl solutions with various pH levels.

一般に,亀裂長さと破壊限界応力の関係は,応力拡大係数Kを用いた下式(3)で表すことができる。

|

ここで,Kは応力拡大係数,σは応力,aは亀裂長さである。一方,材料中に拡散性水素が侵入した場合,限界応力拡大係数が低下することが知られている23)。この時の限界応力拡大係数を水素脆化限界応力拡大係数KHとすると,破壊は亀裂長さおよび負荷応力で決まる応力拡大係数KがK>KHとなった場合に生じる。

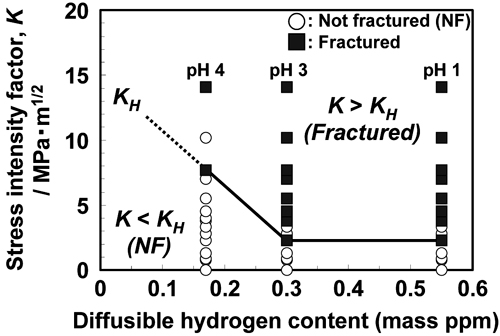

Fig.21はFig.20に示した亀裂長さと負荷応力および破壊有無の関係を,試験片平均の拡散性水素量と応力拡大係数で再整理した図である。図中の線は破壊が生じた最小の応力拡大係数である。また,横軸の拡散性水素量にはFig.12に示した各pHの塩酸浸漬における最大侵入水素量を用いた。KHは水素量が0.17ppm(pH4塩酸)から0.30ppm(pH3塩酸)に増加した場合に2.3MPa・m1/2まで大きく低下し,それ以上の拡散性水素量では一定となった。このことから,pH1および3の塩酸に浸漬した場合の破壊限界応力がpH4に比べて大きく低下した理由は,拡散性水素量の増加によってKHが大きく低下し,応力拡大係数が比較的小さい場合にもK>KHを満たしたためと考えられる。

Dependence of hydrogen cracking on stress intensity factorK and diffusible hydrogen content in steel studied.

一方,Wriedt and Oriani24)は,材料に侵入する水素量は引張弾性応力が大きいほど増加することを報告しており,応力集中箇所(ノッチ,クラック等)に静水圧応力が存在する場合,応力誘起拡散により応力集中箇所に水素が集積し,破壊が促進されると考えられている25,26,27)。また,Gerberich and Chen28)は,亀裂先端部への水素集積の影響を考慮し,亀裂先端部の静水圧応力が最大となる部位における局所水素濃度が破壊限界値に到達した場合に破壊が生じ,限界応力拡大係数が亀裂先端部の局所水素濃度と応力が作用していない部位の水素濃度の比に比例するというモデルを提案している。180°曲げ試験片の端面部における静水圧応力の有無は本研究では明らかにできていないが,亀裂先端部の静水圧応力場に拡散性水素が応力誘起拡散によって集積した場合,水素脆化限界応力拡大係数KHに影響を与える可能性があることから,KHの拡散性水素量依存性をより詳細に理解するためには,亀裂先端への拡散性水素の集積を考慮した解析が今後必要と考えられる。

せん断加工端面を有する高強度薄鋼板の曲げ加工後の水素脆化特性に及ぼす端面状態,負荷応力,曲げ加工ひずみ量および拡散性水素量の影響について調査し,以下の知見を得た。

(1)せん断加工端面を有する鋼板の破壊限界応力は研削加工を施した場合に比べて低下した。その低下量は破断面を外側に曲げ加工した場合に特に大きかった。また,破壊限界応力は鋼中の拡散性水素量が多いほど低下した。

(2)せん断加工端面を有する鋼板の破壊は曲げ加工時に端面に生じた亀裂が進展することによって生じた。

(3)せん断面材では破壊限界応力に及ぼす曲げ半径の影響は認められなかったが,破断面材では曲げ半径を小さくすることによって破壊限界応力がさらに低下した。この理由は破断面材では曲げ半径を小さくすることによって,端面部により大きな亀裂が生じたためである。

(4)せん断加工端面を有する鋼板の破壊限界応力は,せん断および曲げ加工により生成した亀裂の長さが大きいほど低下したが,pH4における破壊限界応力の低下量はpH1および3に比べて小さかった。

(5)各拡散性水素量における破壊有無を応力拡大係数Kを用いて整理したところ,限界応力拡大係数は拡散性水素量が増加するのに伴って低下した。

(6)せん断加工端面を有する鋼板を曲げ加工した場合の破壊限界応力が研削材に比べて低下した原因は,せん断加工による損傷を受けた端面部に曲げ加工によって亀裂が生じたために応力拡大係数Kが大きくなり,K>KHを満たす応力が小さくなったためと考えられる。