2013 Volume 99 Issue 7 Pages 475-483

2013 Volume 99 Issue 7 Pages 475-483

The toughness and the resistance to delayed fracture are deteriorated with increasing strength of martenstic steels. It has been reported that these properties could be improved by grain refinement of martensite.

In this study, the influence of both hot stamping conditions such as heating rate, heating temperature, cooling rate, and material conditions such as hot band microstructure, cold rolling reduction, addition of micro-alloys on the grain refinement of hot stamped ultra-high strength martenstic steel components are investigated. The investigation revealed that low temperature and short time heating, high heating and cooling rates, the decrease in the coiling temperature of hot bands, the increase in cold rolling reduction and addition of micro-alloys are preferable for grain refinement of martensite. The mechanism of the grain refinement was discussed from the viewpoints of the increase in the nucleation rate of austenite during the α→γ transformation and the suppression of the austenite grain growth.

地球環境対策ならびに省エネルギー政策の観点から自動車の燃費向上は喫緊の課題であり,その対策の一つとして鉄鋼材料の高強度化による自動車車体の軽量化が進められている。しかし,鋼板の高強度化は成形性の低下ならびに形状凍結性の劣化を招く。この問題の解決法としてホットスタンピング技術が注目されている1)。Fig.1に現行のホットスタンピング技術の概略図を示す。ホットスタンピングとは鋼板をオーステナイト域まで加熱して高温でプレス成形した後,金型の抜熱で急冷することにより組織をマルテンサイトにして高強度化を図ると共に金型に沿う形状を付与する形状凍結性に優れた超高強度自動車部材の製造技術であり,強度と成形性の両立を可能にしている。

Schematic diagram of a conventional hot stamping process.

最近,現行のホットスタンピング技術の問題点である低い生産性を改善する研究が積極的に行われている2)。その中で冷却時間の短縮を狙った金型内に水を直接噴射する急速冷却技術3)や加熱工程の生産性向上をもたらす急速加熱技術などが将来のプロセス要素として有望視されている4)。

一方,ホットスタンピングの研究開発では市場ニーズに応えて2000MPa超級を目指す高強度化の研究も進められている。しかし,この高強度化に伴う鋼材の靱性ならびに耐遅れ破壊性の低下が懸念され,現在,単純部品であるバンパービームに1800MPa級ホットスタンピング部材が一部で使用されている例があるが5),一般に用いられている部材の強度は1500MPa程度に抑えられている。

強度と靭性の相反する性質を両立させるためには結晶粒の微細化が有効であることが知られている。また,耐遅れ破壊性に及ぼす結晶粒径の影響についての統一的な見解は得られていないが6),水素の侵入条件によっては結晶粒微細化の効果が報告されている7,8)。

このように結晶粒の微細化は2000MPa超級のホットスタンピング部材の開発のキーテクノロジーになる可能性がある。しかし,加工熱処理によるマルテンサイト組織の微細化についてはすでに報告されているが9),ホットスタンピング工程という新たな熱処理を考慮したマルテンサイトの微細化に及ぼす諸因子の影響に関する系統的な研究の報告は皆無である。

そこで,本研究では強度−靭性バランスの優れた2000MPa超級ホットスタンピング部材の開発の基盤となるマルテンサイト組織の微細化に及ぼす諸因子について現状のホットスタンピング工程だけではなく,急速冷却,急速加熱などの将来の技術導入も考慮して検討したので,その結果を報告する。

本実験においてホットスタンピング部材のマルテンサイト組織の微細化に及ぼす諸因子の影響を調べるために,Table 1に示す化学組成を有する鋼板を基本鋼として用いた。この鋼は焼入れをすると2000MPa超級の強度を示す。ここで,Mnを3%と多めに添加しているのは,焼入れ性を向上させ,オーステナイト温度域を拡張して適正スタンピング温度域を広げることで将来のホットスタンピングで提案されている多段スタンピング2)にも対応するためである。この材料を用いてホットスタンピング部材のマルテンサイト組織の微細化に及ぼす加熱速度,加熱時間,熱延組織,冷延率の影響などを調査した。また,析出物の影響を検討するためにTable 2に示すTi,Nbを複合添加した鋼も用いた。

| Steel | C | Si | Mn | Al | Ti | B |

|---|---|---|---|---|---|---|

| A | 0.28 | 0.02 | 3 | 0.04 | 0.01 | 0.002 |

| Steel | C | Si | Mn | Al | Nb | Ti | B |

|---|---|---|---|---|---|---|---|

| B | 0.28 | 0.02 | 3 | 0.04 | 0.012 | 0.03 | 0.002 |

| C | 0.28 | 0.02 | 3 | 0.04 | 0.025 | 0.05 | 0.002 |

実験に用いた材料はラボの真空溶解炉で溶製し,50kgのインゴットに鋳造した。そのインゴットを1250°Cで1時間加熱後,仕上温度約900°Cで2.8mmの鋼板に圧延し,直接600°Cあるいは400°Cの炉に送入し1時間保持した後に炉冷した。この巻取相当処理により,熱延組織はフェライト/パーライト組織あるいはベイナイト組織を呈した。酸洗後,50%の冷延を施して熱処理用試料を作製した。本実験において基本鋼Aを600°C巻取相当処理をしたのちに,50%の冷延を施した試料を以降基本冷延材と称する。組織の微細化に及ぼす冷延率の影響の調査では,その他に75%,85%の冷延材も作製した。すなわち,本研究ではスタンピング工程の加熱前の組織は冷延組織である。

2・3 熱処理条件ここでの熱処理条件とはホットスタンピング工程での熱処理に関するもので,通電加熱装置(高周波熱錬(株)製)を用いて行った。その時の加熱冷却パターンをFig.2に示す。試料を10°C/sあるいは200°C/sで所定の温度まで加熱し,その後,保持なしで水冷もしくは空冷した。

Thermal history of heat treatment for simulating hot stamping processes.

ビッカース硬さ測定は島津全自動ビッカース硬度計HMV-FAを用い,荷重300gf(2.942N)で行った。試料の硬さは9回の測定結果のうち,最大点と最小点を除いた7点の平均値を用いた。

2・5 組織観察組織観察は鏡面研磨した試料を適切なエッチングをして,光学顕微鏡あるいは走査型電子顕微鏡を用いて行った。また,一部の試料はEBSPによる方位解析も行った。

本研究においては旧オーステナイト粒径をマルテンサイト粒径と定義した。粒径の認識方法は2通りを試みた。一つはピクリン酸を用いたエッチング法,もう一つは東北大学の古原研究室から提供されたEBSPデータから結晶方位のマルテンサイト変態に伴うバリアント選択を考慮して旧オーステナイト粒径を求める方法である10)。両者を比較検討したところ,測定結果によい対応があることを確認した。それゆえ,エッチング法で粒界が明瞭に出現しないときなどはEBSP法の方位解析の結果も併用してマルテンサイト粒径を決定した。

Fig.3は基本冷延材を加熱速度10°C/sならびに200°C/sで所定の温度まで加熱した後,すぐに水冷した試料のマルテンサイト分率を示す。Fig.4は基本冷延材を各加熱速度で完全オーステナイト域に加熱した後に水冷した試料のマルテンサイト粒径を示す。これらの図が示すように,加熱速度が増すことにより完全にオーステナイトになる温度は上昇するが,加熱温度が同じ場合は加熱速度が大きい方が結晶粒径は小さくなる。また,加熱時間が長くなると粒成長が起こるので,加熱時間の短い急速加熱の方が組織微細化には有利になる。

Evolution of the fraction of martensite of the samples heated to various temperatures at 10ºC/s and 200ºC/s and quenched by water, respectively. (Online version in color.)

Evolution of martensite grain size of the samples heated at 10ºC/s and 200ºC/s to various temperatures and quenched by water, respectively. (Online version in color.)

冷却速度の影響としては水冷と空冷の2通りについて検討した。焼入れ性の悪い材料では空冷のような遅い冷却速度では軟質相が生成するが,基本鋼AはMn量が多いために空冷でも100%マルテンサイト組織を呈する。加熱後の空冷中に粒成長が起こるが,Fig.5の冷却カーブを示すように,高温部での冷速が比較的大きいために粒成長は限定的となる。基本冷延材を200°C/sで800°Cに加熱した水冷材と空冷材のマルテンサイト粒径は各々2.9μmと3.1μmで空冷中の粒成長は0.2μm程度で比較的小さいことが分かった。冷却の影響はマルテンサイト粒径よりも,変態後のオートテンパリングによる鉄炭化物の析出に大きな影響を与える11,12)。このオートテンパリングによる強度,靭性などの機械的性質の変化については別途報告している13)。

Temperature curve of a specimen cooled in air.

Fig.6は600°Cと400°C巻取相当処理材の熱延板に50%の冷延を施した後の組織を示す。それぞれフェライト/パーライト組織(F+P)とベイナイト組織(B)となっている。ベイナイトの冷延組織はF+Pのものよりセメンタイトが数多く微細分散している。

Microstructures of samples heat treated at 600ºC (a) and 400ºC (b) for 60 min. directly after hot rolling and cold rolled to 50%, respectively.

Fig.7は200°C/sで加熱して所定の温度に達した後に水冷した試料で,組織が100%マルテンサイトを呈した試料のマルテンサイト粒径の測定結果を示す。この図から明らかなように熱延組織がベイナイトの方が完全にオーステナイ化する温度が低く,同じ加熱温度では熱延組織がF+P組織のものよりマルテンサイトの粒径は細かくなる。完全オーステナイト化の最低温度でのマルテンサイトの粒径は熱延板がF+P組織の材料が2.9μmでベイナイト組織のものが2.3μmであった。ただし,加熱温度が高くなるにつれ,両者の粒径差は小さくなる。このことは熱延組織を制御(ベイナイト化)してホットスタンピング材のマルテンサイト粒径を微細にする効果を顕在化させるには加熱温度の低温化が重要であることを意味する。

Martensite grain size of samples heated to various temperatures in the austenite region at 200ºC/s and water quenched. The samples were heat treated at 600ºC and 400ºC for 60 min. directly after hot rolling and cold rolled to 50% before the heat treatment, respectively. (Online version in color.)

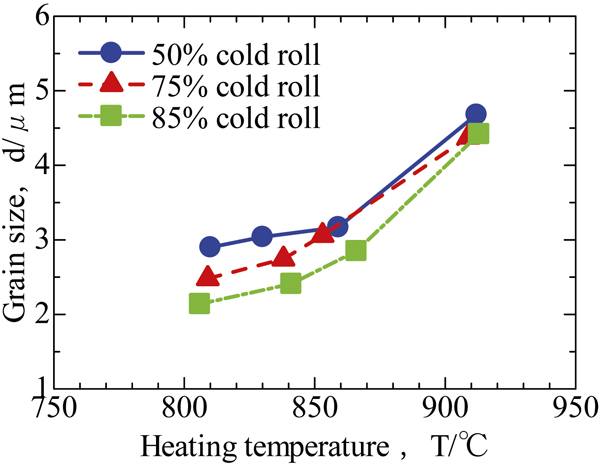

マルテンサイトの粒径に及ぼす冷延率の影響を明らかにするために基本鋼Aの600°C巻取相当処理材を50%,75%,85%と冷延率を変化させた試料を作製した。冷延後の試料の硬さは50%材がHv300,75%材がHv350,そして85%材がHv380であった。Fig.8はこれらの試料を200°C/sでオーステナイト域温度に加熱した後に水冷した時のマルテンサイトの粒径の変化を示す。この図が示すようにマルテンサイトの粒径は冷延率の増加に伴い微細化する。しかし,加熱温度が高くなると冷延率による粒径の相違はほとんど見られなくなる。この結果は熱延組織の影響と同様で冷延率の効果は加熱温度を低温にすることで発揮することができることを示す。

Evolution of martensite grain size of samples cold rolled to 50%, 75% and 85% and heated to various temperatures at 200ºC/s and quenched by water, respectively. (Online version in color.)

ここでは一例としてTi,Nb複合添加鋼の結果を示す。用いた鋼はTable 2で示したように,基本鋼AにTi,Nbを添加したものである。試料は600°Cの巻取相当処理をしたためTiならびにNbは合金炭化物として析出している。その平均の粒子径は鋼Bでは9nm,鋼Cでは5nmであった。Fig.9に10°C/sでオーステナイト域に加熱し,水冷した試料のマルテンサイト粒径を示す。このように析出物形成元素の量が増えるほどマルテンサイト組織は微細になった。また,加熱温度の増加に伴う粒成長も析出物形成元素が添加されることで抑制された。

Influence of Ti and Nb multi-addition on the grain size of martensite of the samples heated to various temperatures at 10ºC/s and water quenched. (The samples were heat treated at 600ºC for 60 min. directly after hot rolling and cold rolled to 50% before the heat treatment) (Online version in color.)

析出物形成元素の添加がマルテンサイト組織の微細化に繋がる可能性が明確になったので,固溶限を考慮して,高温での固溶度の大きい析出物形成元素の添加やそれらの複合添加により,より多くの析出物を析出させることを試みた。Fig.10は基本鋼AにV,Cuなどの析出物形成元素を単独ならびに複合添加した時のマルテンサイトの平均粒径を示す。これらの結果は基本冷延材を10°C/sで800°Cに加熱して,すぐに水冷した試料のものである。この図が示すように析出物形成元素を増やすことでマルテンサイト粒径は細かくなり,1μm程度にまで微細化する。

Martensite grain size of steels with various addition of V, Nb, Cu heated to 800ºC at 10ºC/s and water quenched. (The samples were heat treated at 600ºC for 60 min. directly after hot rolling and cold rolled to 50% before the heat treatment) (Online version in color.)

マルテンサイト組織を微細にするには加熱温度を低くすることが効果的であることが今までの結果より明らかになった。そこで,若干フェライトが残る低い加熱温度でのマルテンサイト組織を観察した。V,Nb,Cuを複合添加した材料を10°C/sで748°Cに加熱し,水冷した試料のEBSP測定結果をFig.11に示す。この場合,フェライトの残存率は約8%であった。組織は混粒状態を呈したが,加熱温度の低温化と残存フェライトのピンニング効果により平均粒径は0.65μmと著しく微細になった。組織の微細化が靭性を向上させる一方,若干のフェライトの存在は靭性を著しく阻害することが知られているので,今回のような組織を呈する材料がどのような機械的性質を示すかは別途報告する。

Orientation map of the sample containing V, Nb and Cu (see Fig.10) heated to 748ºC at 10ºC/s and water quenched. (The samples were heat treated at 600ºC for 60 min. directly after hot rolling and cold rolled to 50% before the heat treatment) (Online version in color.)

ホットスタンピング鋼板は溶融アルミめっきが施される場合が多いので,基本鋼Aへの溶融アルミめっき処理がホットスタンピング部材の組織形成に及ぼす影響について検討した。基本冷延材を10°C/sで730°Cに昇温し30秒保持した後に空冷することで,溶融アルミめっき処理を模擬した。この処理により初期組織はFig.12のようにフェライト25%/マルテンサイト75%の2相組織となった。このフェライトとマルテンサイトの組織分率はThermo-calcで求めた730°Cでのフェライトとオーステナイトの平衡分率フェライト20%/オーステナイト80%とほぼ一致することから焼入れ性に優れた基本鋼Aは空冷においてオーステナイトがほとんどマルテンサイトに変態したことを示唆する。また,この時のマルテンサイトの平均粒径は変態温度が低いこととフェライトが残留していたことで2.1μmと細かかった。この試料を200°C/sで所定の加熱温度に加熱した後,水冷して得られたマルテンサイト粒径を冷延まま材を素材にした場合と比較した結果をFig.13に示す。この結果から溶融アルミめっき処理材は冷延まま材を素材にした場合とほとんど変わらない粒径のマルテンサイト組織を示すことが明らかになった。

Microstructure of the sample heated to 730ºC for 30 s and cooled in air. (The samples were heat treated at 600ºC for 60 min. directly after hot rolling and cold rolled to 50% before the heat treatment)

Martensite grain sizes of the samples heated to various temperatuures in the austenite region at 200ºC/s and water quenched with and without preheating at 730ºC for 30 s. (Online version in color.)

マルテンサイト粒の微細化,すなわち加熱工程で形成されるオーステナイト粒を微細にするには次の2点が重要ある。一つは方位の異なるオーステナイトを数多く加熱時に生成させること。もう一つは,生成した粒の成長を極力抑えることである。

4・1・1 オーステナイトの核生成頻度一つ目のα→γ変態時のオーステナイトの核生成について考える。式1は古典的核生成理論14)に基づくオーステナイトの核生成頻度の式である。

| (1) |

ここでNは核生成サイトの密度,β*は臨界核に固溶原子が到達する頻度,ZはZeldowitch因子,kはボルツマン定数,⊿g*は臨界核生成エネルギーで球状の核に対しては式2によって表される。

| (2) |

ここで,Vはオーステナイトのモル体積,⊿Gは核生成の駆動力,σはα/γ界面の界面エネルギーである。これらの式より分かるように核生成頻度を高めるには,核生成サイトを増加させるか,過加熱度を増して⊿Gを大きくすれはよい。ただし,Fig.14のα→γ変態初期の組織の模式図が示すように,生成したオーステナイト粒が同じ方位を有すると成長時にお互いに合体して結晶粒微細化は達成できない。そのため生成する粒の方位に相違を持たせることが微細化には重要となる。

Schematic depiction of the microstructure at an initial stage of the austenite formation.

前述したようにマルテンサイト組織の微細化を達成するには,逆変態が終了した後のオーステナイトの成長を抑えることが重要になる。式3は粒成長速度の式15)を示す。

| (3) |

ここで,vはオーステナイト粒の成長速度,Rはオーステナイトの平均結晶粒半径,Mはモビリティー,σは界面エネルギー,fは析出物の分率,rは析出物の平均粒径を意味する。この式より分かるように,オーステナイト粒径が細かいほど成長速度が速くなるので,有効な粒成長抑制対策を講じなければならない。

この式より粒成長を抑制するにはMを下げるか,微細な析出物を多く生成させることで可能となる。Mは粒界偏析元素のsolute drag効果によって低減できるが,粒成長速度vは比較的遅いので大きなsolute drag効果は期待できない16)。しかし,Mはアレニウス型の熱活性化過程に支配される現象なので,温度が低いと顕著に小さくなるので加熱温度を上げないことが有効である。一方,ピンニング効果を活用するには多くの析出物を生成させておく必要がある。たとえば,熱延時に適切な巻取温度で析出処理をするのも一考である。

4・2 マルテンサイト組織の微細化に及ぼす諸因子の影響これらの観点からマルテンサイトの結晶粒径に及ぼす加熱速度,熱延組織,冷延率などの諸因子の影響について考察する。

加熱速度の急速化がマルテンサイト粒の微細化をもたらした原因は過加熱度の増加によることを式1は示している。すなわち,急速に高温状態にされた材料は過加熱度が高くなり,核生成の駆動力⊿Gが大きくなる。それに伴い臨界核生成エネルギー⊿g*は小さくなって,核生成頻度Iが大きくなり,結晶粒の微細化が進んだと考えられる。そして,その後の粒成長については高温領域に滞在する時間が短いために抑制されたと考えられる。

一方,熱延組織は核生成サイトを通してマルテンサイト粒径に影響を及ぼしたと考えられる。オーステナイトはセメンタイト(パーライトも含む)の存在する粒界面で核生成することが観察結果より明らかになった。そこで,フェライト+パーライト組織では粒界の傾角が15°以上のフェライト/パーライト粒界およびパーライトコロニー境界の長さを,ベイナイト組織では15°以上の大角粒界の長さを50%冷延材で測定した。Fig.15は組織写真から測定した各組織での単位面積当たりに存在するこれらの粒界長さの結果を示す。この結果は,熱延組織がフェライト+パーライト組織の場合よりベイナイト組織場合の方が核生成サイトとなる粒界が多く存在することを示唆する。

Effective grain boundary length for nucleation of austenite per area in ferrite+pearite and bainite microstructures, respectively. (Online version in color.)

Fig.16はベイナイト組織の冷延材の方がオーステナイトの核生成頻度が高いという間接的な証拠を示す。この図は200°C/sで加熱して所定の温度に達した後に水冷した試料の硬さ測定の結果を示す。熱延板がベイナイトのものはF+P組織のものより低温側から硬さの増加が始まっている。これは核生成頻度が高いことで逆変態が早く進行したことを示唆する。

Evolution of hardness of samples heated to various temperatures at 200ºC/s and water quenched. (The hot band microstructures of the samples are ferrite+pearlite and bainite, respectively. The cold rolling reduction is 50%.)

冷延率の増加に伴うマルテンサイト粒径の微細化も核生成サイトの増加で説明できる。Fig.17に200°C/sで加熱し,逆変態が起こった初期の試料を水冷した時の組織写真を示す。F+P組織の熱延板を冷延した材料の急速加熱によるオーステナイトの核生成サイトは上述したように大半がパーライトが接している傾角が15°以上の結晶粒界であった。そこで熱延板におけるこれらの粒界面積から粒を球状と仮定して平均結晶粒径をD0=4.2μmと算出した。球状の粒が冷延により扁平化することで楕円体となると,その時の単位体積当たりの粒界面積は式4に従って増加する。

| (4) |

Microstructures of samples cold rolled with various reductions and heated to temperatures at an initial stage of austenite formation and quenched. The red areas indicate martensite.

ここで,εはひずみである。各冷延率での単位体積当たりの粒界面積を横軸にとり,縦軸にFig.8で示した各冷延率での最小マルテンサイト粒径を用いて整理した結果をFig.18に示す。ここには熱延板を同じ熱処理で焼入れた時のマルテンサイトの粒径と熱延板組織の粒界面積の関係もプロットに加えた(一番左のプロット点)。冷延された試料についてはマルテンサイトの粒径は粒界の面積とほぼ直線的な関係で整理できている。これはマルテンサイト粒径に及ぼす冷延率の影響が粒界面積Svの増加,すなわち核生成サイトの増加によるものであることを示唆する。一方,熱延板のデータがこの冷延材で得られた粒径と粒界面積の関係から大きくかい離して比較的大きなマルテンサイト粒を示したのは,4・1節で述べたように,冷延により核生成サイトでは局部的な結晶回転が起こり,生成した核が多様な方位を有するようになったことで核の合体が起こりにくかったのに対し,熱延板での核生成サイトからは同一方位の核が生成する頻度が高く合体が頻繁に起こったためと推察される。

Relationship between minimum grain size and grain boundary area per volume before heating.

マルテンサイト組織の微細化に及ぼす析出物形成元素の影響は加熱時のオーステナイトの核生成と成長に関わっている。Fig.19はA,B,C鋼の熱延板のフェライト粒径を示す。制御圧延効果により析出物形成元素の添加量の増加により熱延組織が微細になることで,加熱時のオーステナイトの核生成サイトが増加し,より多くの粒が核生成したことで微細化したと考えることが出来る。一方,その後の粒成長は析出物のピンニング効果よって抑制された。

Ferrite grain size of hot bands of Steels A, B, and C. (Online version in color.)

溶融めっきを模擬した熱処理材を用いた場合と冷延まま材を用いた場合でマルテンサイト粒径に大きな差が生じなかったのは本鋼のα→γ変態温度が低く,また焼入れ性が良いため,730°Cで30秒の熱処理で得られた組織の大半が微細なマルテンサイト組織であったため,それを再びオーステナイト域に加熱して冷却しても微細なマルテンサイト組織が生成したためと考えられる。汎用材として広く用いられている0.22%C-1.2%Mn鋼では,溶融めっき後の組織は再結晶フェライト+球状化が進んだセメンタイトの複合組織になり,セメンタイトは必ずしもフェライト粒界に存在しないため,冷延まま材に比較してオーステナイトの核生成サイトとなる有効な粒界面が少ないことから加熱冷却後のマルテンサイト粒径は大きくなることが報告されている17)。

本研究では0.28%C-3%Mn-0.01%Ti-0.002%B鋼を基本鋼としてホットスタンピング部材のマルテンサイト組織に及ぼす諸因子の影響についてホットスタンピング工程での熱処理条件と素材の状態の双方から検討し,以下の結果を得た。

1.200°C/s加熱材は同じ加熱温度での10°C/s加熱材よりマルテンサイト組織が微細になる。

2.冷却速度の影響は比較的小さく空冷材でも水冷材のマルテンサイト粒径の10%程度しか大きくならない。

3.600°Cで巻取相当処理をしたフェライト+パーライト材より400°Cで巻取相当処理をしたベイナイト材を用いた方が冷延,熱処理後のマルテンサイト粒径は微細になる。

4.冷延率の増加により熱処理後にマルテンサイト組織が微細になる。

5.基本鋼にTi,Nb,Vなどの析出物形成元素を添加するとマルテンサイト組織の微細化に顕著な効果を示し,適切な添加により平均粒径約1μmのマルテンサイト組織が得られた。

6.加熱温度を低温化し,フェライトが数%残留する条件では1μm以下のマルテンサイトの平均粒径が得られた。

7.本鋼は溶融アルミめっき処理を模擬した熱処理をすると微細マルテンサイトとフェライトの混合組織になり,その後,ホットスタンピングの熱処理をすると冷延材まま材を素材にした場合とほぼ同等の微細マルテンサイト組織となった。

8.これらの影響因子による微細化のメカニズムについて逆変態時のオーステナイトの有効核生成数の増加とその後のオーステナイトの成長の抑制の観点で検討し,有効核生成数の増加には急速加熱,熱延組織微細化,冷延率の増加が有効であり,粒成長の抑制には加熱時間の短縮と析出物によるピンニングが有効であることを示した。特にマルテンサイトの微細化に効果のあった析出物形成元素の添加は両方の作用が総じてマルテンサイトの顕著な微細化をもたらした。

最後に,本研究の遂行にあたり,(独)科学技術振興機構(JST)により産学共創基礎基盤研究「ヘテロ構造制御」として支援を受けたことに感謝の意を表す。