2021 Volume 107 Issue 5 Pages 325-335

2021 Volume 107 Issue 5 Pages 325-335

As an innovative measure to mitigating CO2 emissions during ironmaking, the enhancement of carbon reactivity in blast furnaces is promising. It can reduce the temperature of the thermal reserve zone (TRZ), which is among the limiting factors to reaction efficiency in blast furnaces, thereby enabling operation under a low reducing agent rate (RAR). Therefore, reaction behaviors of two types of agglomerates with high carbon reactivity, composite agglomerates (CAs), and Ferro-coke, were evaluated using a softening-melting tester and via large-scale thermogravimetry. Process estimation of the blast furnace using them was also performed using a counter-current reaction simulator. CAs exhibited low-temperature gasification, efficiently promoting reduction by mixing with sintered ores. The carbon-consumption ratios of CAs and Ferro-coke were higher than that of coke. The reactive coke agglomerate, which is reinforced CAs with high carbon content toward reducing the RAR, exhibited the highest carbon reactivity, because of the coupling phenomena between the gas reduction of iron oxide and gasification of carbon. The addition of metallic iron to the CA increased the consumption of carbon and reduction of sintered ores, because of the catalytic effect. A combined use of the CA and Ferro-coke in the blast furnace successfully reduced the temperature of the TRZ by 150°C, offering the potential to decrease RAR by 35 kg/t-HM. Estimation of the distance between carbon and iron oxide or metallic iron in these agglomerates revealed that reducing the temperature of the TRZ by them was closely associated with shortening the distance.

地球温暖化抑制のために,CO2排出量の削減が求められている。日本は,世界の3.5%のCO2を排出しており,その中で製鉄業が14%を占める1)。さらに,石炭を原料とする製銑工程は,その過半を占めている。製銑工程でのCO2削減手段として,高炉の還元材比低減が有効である。そのためには,反応性の高い装入物の使用が有望な手段である。特に近年,高炉の反応効率の制約条件のひとつである,還元平衡条件(リスト線図でのW点)の制御を目的とした,反応性に富む塊成物が種々提案されている。

この高炉の還元平衡条件制御の手段のひとつに,カーボン反応性向上を介した熱保存帯温度の低下が挙げられる。カーボン反応性向上の手段は,化学反応性の向上と,炭材の細粒化に大別される。そこで本研究では,Fig.1に示す2種の塊成物を検討した。

Innovative agglomerates for breaking through the operational limit due to the reduction equilibrium of blast furnace. (Online version in color.)

そのひとつは,微粉炭材と微粉酸化鉄から構成される複合塊成鉱であり,これを本論文では以降,CA(composite agglomerate)と総称する。CAは,酸化鉄のガス還元反応(式(1))と,カーボンのガス化反応(式(2))のカップリング現象2)によって,高いカーボン反応性と還元性を示す。

| (1) |

| (2) |

CAの反応性の高さは従来から知られていたが3),著者らは既に,従来よりもカーボン含有量を高め,機能強化したCAの優れた還元材比低減効果を見出し4),本塊成鉱をRCA(reactive coke agglomerate)と称し,実機適用している 5)。

もうひとつは,微粉鉄鉱石由来の微細M.Fe粒が,コークス基質中に分散した構造を持つフェロコークスである。フェロコークスも,酸化鉄の直接還元(式(3))と,鉄の酸化反応(式(4))のRedoxサイクルによる鉄触媒作用によって,高いカーボン反応性を示す6–8)。

| (3) |

| (4) |

さらにフェロコークスは,CAと同様の高カーボン反応性の効果に加えて,M.Fe装入による還元材比低減効果も期待される。既に,CIC(carbon iron composite)と称される,フェロコークスによる還元材比削減効果が,実機試験で確認されている9)。

しかし,これらの塊成物の反応挙動,特にカーボン反応性については未だ不明点も多く,CAとフェロコークスの反応挙動を比較する知見も限られる。そこで本研究では,高炉の熱保存帯温度低下を介して,還元材比を低減しうる塊成物である,CAとフェロコークスの反応挙動を,荷重軟化装置や大型熱天秤で基礎的に検討した。さらに,向流反応シミュレータを用いて,これら塊成物を使用した高炉プロセスを評価した。

本研究では,4種のCAと,2種のフェロコークスを用いた。Table 1, Table 2にこれらの成分と品質を示す。

| T.Fe wt% |

M.Fe wt% |

FeO wt% |

Ash wt%dry |

CaO wt% |

SiO2 wt% |

Al2O3 wt% |

MgO wt% |

Na2O+K2O wt% |

VM wt%dry |

T.C wt% |

F.C wt%dry |

True density g/cm3 |

Porosity % |

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CCA | 42.25 | tr | 0.33 | – | 9.83 | 4.06 | 1.36 | 0.43 | n.a. | – | 16.63 | – | 3.32 | 39.9 |

| RCA | 35.11 | 0.23 | 2.47 | – | 10.96 | 6.35 | 2.61 | 0.68 | 0.15 | – | 17.97 | – | 3.14 | 24.9 |

| ACP | 1.78 | tr | n.a. | – | 11.72 | 8.32 | 2.79 | 0.67 | 0.25 | – | 71.00 | – | 1.98 | 38.3 |

| Sintered ore | 58.71 | tr | 7.18 | – | 9.25 | 4.92 | 1.62 | 0.72 | n.a. | – | tr | – | 4.66 | 22.5 |

| FC3 | 8.46 | 6.17 | 1.21 | 20.84 | 0.11 | 6.04 | 3.35 | 0.08 | 0.15 | 0.00 | – | 79.16* | 1.96 | 46.4 |

| FC6 | 27.03 | 19.74 | 4.30 | 40.09 | 0.23 | 5.32 | 2.47 | 0.09 | 0.13 | 0.00 | – | 59.91* | 2.31 | 45.3 |

| Coke | tr | tr | tr | 11.27 | – | – | – | – | – | 0.94 | – | 87.79 | 1.98 | 44.6 |

| T.Fe wt% |

M.Fe wt% |

FeO wt% |

T.C wt% |

CW wt% |

Moisture % |

Crushing strength kg/Piece |

Porosity % |

|

|---|---|---|---|---|---|---|---|---|

| CCB1 | 49.77 | 0.73 | 0.40 | 12.22 | 1.94 | 3.0 | 89.9 | 27.2 |

| CCB2 | 42.50 | 0.41 | 0.26 | 20.85 | 1.67 | 3.3 | 80.5 | 25.6 |

| CCB3 | 35.44 | 0.28 | 0.17 | 29.30 | 1.63 | 3.2 | 59.2 | 30.1 |

| CCB4 | 51.50 | 6.61 | 0.17 | 13.02 | 1.91 | 2.7 | 99.8 | 24.8 |

| CCB5 | 44.14 | 6.93 | 0.22 | 21.52 | 1.62 | 3.1 | 71.4 | 24.3 |

| CCB6 | 35.96 | 6.19 | 0.29 | 30.79 | 1.55 | 2.5 | 35.8 | 26.1 |

CCA(carbon composite agglomerate)は,C/O(被還元酸素に対する含有カーボンの比率)がモル比で1.2のCAである。CCAは,工業用ヘマタイト粉 66 wt% と実機コークスダスト(F.C 83.5%, 粒度 d50 53 µm, -250 µm)19 wt%,早強ポルトランドセメント(以降HPC, JIS R5210)15 wt%を混合後に,押し出し成形機3)で成形後,養生して製造した。RCAは,実機で製造,使用されている,C/Oがモル比で1.6と高い,ダストを主原料とするCAである。Artificial coke pellet(以降ACP)をオフラインで製造し,RCAとの反応性の比較試験に用いた。ACPは,RCAの主要な炭素源である実機コークスダスト85 wt%と,HPC 15 wt%を混合,造粒,養生して製造した。さらに,CA中のカーボン反応性に及ぼすM.Feの触媒効果を検証するために,M.Feを含有したCCB(carbon composite briquette)を製造した(Table 2)。CCBは,微粉鉄鉱石,実機コークスダスト,試薬鉄粉(純度98%),HPCを混合後,ブリケットマシーンで成形した。それぞれの原料の粒度は,d50で50 µm, 53 µm, 50 µm, 13 µmであった。生ブリケット(体積4 cm3)を養生後に,KOH溶液に所定時間浸漬処理をした。

フェロコークスは,石炭と鉄鉱石を混合し,事前成型あり,なし,の2つのケースを製造した。製造方法は,前報と同一である6)。成型なしの場合(FC3)は,粉砕した石炭に,鉄鉱石を10%添加し,試験コークス炉で乾留した。一方,成型フェロコークス(FC6)は,粉砕した石炭に,鉄鉱石を30%添加後,ブリケット状に成型後,乾留した。

混合する焼結鉱は,10-15 mmの実機焼結鉱を用いた。比較するコークスとして,10.0-12.7 mmの通常の実機コークスを用いた。

2・2 荷重軟化試験CAは,一般的な高炉使用では,鉱石層へ混合して使用される。そこで,荷重軟化試験装置10)を用いて,焼結鉱にCCAを混合した際の,焼結鉱およびCCAの還元挙動を評価した。いずれも粒径は,10-15 mmのものを使用した。試験条件は,既報10)と同一であり,混合層の層厚は,70 mm一定とし,上下に20 mm 層厚のコークス層を配置した。98 kPaの荷重を付加し,800°CまではN2中昇温,800°C以上はCO(29.4%)-H2(3.6%)-N2(67.0%)ガス,空塔速度10 cm/s で還元した。排ガス分析値に式(5),(6)を適用して,カーボン消費速度RCCと,カーボン消費率CCRを求めた。還元率も同様に,式(7)から求めた。

| (5) |

| (6) |

| (7) |

ここで,COOは排出CO速度(Nm3/min),CO2Oは排出CO2速度(Nm3/min),COIは導入CO速度(Nm3/min),CO2Iは導入CO2速度(Nm3/min),Cbeforeは反応前カーボン量(g), O(g/min)は被還元酸素速度である。

CCA混合率による,800°C,1000°C,1200°Cでの還元率,1200°Cまでのカーボン消費量,収縮温度T50(収縮率が50%となった温度),融着開始温度TS(圧損が2.0 kPaに到達した温度),最大圧損値dPMAX,S値(圧損の時間積分値)の変化を評価した。

2・3 反応性評価試験大型熱天秤7)を用いて,2種の条件での,各種塊成物のカーボン反応性を測定した(CRT1, CRT2)。粒径が10.0-12.7 mmの各種塊成物を,200 g用いた。CRT1では,試料を10°C/minで,1200°Cまで昇温した。ガス条件は,CO-CO2-50%N2,0.02 Nm3/minとし,所定のCO2/(CO+CO2)組成のガスを流通させた条件で,その比率を0.05-0.5の範囲で変化させた。加熱中のカーボン消費速度は,式(5)から求めた。塊成物のカーボン消費率は,反応前後の塊成物の化学分析値を用いて,式(8)から求めた。通常コークスのみ,排ガス組成を用いて,式(6)から求めた。

| (8) |

カーボン消費速度が顕著(0.04 gC/min以上)となった温度を,カーボン消費開始温度と定義した。

実炉を模したガス条件での,各種塊成物のカーボン反応性も評価した(CRT2)。還元ガスはCO-CO2-N2,0.02 Nm3/minを用いて,COとCO2の組成を変化させて,試料を1200°Cまで加熱した(Fig.2)。本試験法では,昇温パターンと導入ガス組成が経時変化するため,排ガス成分値を用いずに,重量変化の因子分解からカーボン消費を評価した。その際に,ACPとRCAの500°Cまでの重量減少率を,セメント水和物および結晶水の脱水による重量減少とみなした。CCBの評価では,焼結鉱 350 gとCCB 150 gを均一混合した。

Experimental conditions of the CRT2 test simulating blast furnace.

前報7)で,向流反応シミュレータ(BIS炉)11)を用いて,アルカリ付加の無い条件では,フェロコークスの使用により,熱保存帯温度が低下して,シャフト効率が向上する結果を報告した。そこで本研究では,アルカリ付加ありでの,CAとフェロコークス単独使用の効果,および両者の組み合わせ,層内配置の適正化について検討した。鉱石層にCCAおよびFC6を,コークス層にFC3およびFC6を,それぞれ均一混合するケースを検討した。CCAの粒径は8-11 mm,FC3とFC6の粒径は9-13 mmとした。装入チャージ当りのT.CとT.Feを一定となるように,焼結鉱の量とコークスの量を,それぞれ調整した。カーボン置換率(全カーボン装入量に対する塊成物由来のカーボン)を,30-100%の範囲で変化させた。還元材比が481 kg/t-HM,コークス比が349 kg/t-HMとなるように,送風温度 1178°C,湿分 18.6 g/Nm3,酸素富化 2.7%の下で,ボッシュガス組成(CO 36.0%, H2 7.0%,N2 57%)と量(1343 Nm3/t-HM)を,それぞれ設定した。Ore/Cokeは,4.63とした。高炉内のアルカリ循環を考慮して,試薬KOHを,コークスに対して1.8 wt%のK量となるように添加した(付録)。熱保存帯温度は,昇温速度が最小となる温度と定義した。

Fig.3に,荷重軟化試験での,異なるCCA使用比率での,排ガス成分とカーボン消費速度の温度変化を示す。CCA単味使用時には,CCAは600°Cからガス化を開始し,1100°Cで終了した。N2中での低温ガス化は,直接還元によるものと推定される。これに対して,焼結鉱単味使用時は,上下層のコークスが1000°Cからガス化を開始した後に,1210°Cで,急激な溶融還元に伴うカーボン消費を呈した。CCAを40%焼結鉱に混合すると,両者の中間よりも,CCA単味に近い挙動を示した。Fig.4に,焼結鉱にCCAを混合した荷重軟化試験の結果を纏めた。CCAを焼結鉱に混合するのに従い,混合層の還元率が高くなった。特に,800-1000°Cの温度域で上昇が顕著であった(a)。その上昇率は,CCAの混合に応じて低下する,被還元酸素量の低下率以上であった。溶融還元が起こる1200°Cまでのカーボン消費量は,CCA混合率が40%までは,CCAの増加に伴って向上し,CCA中の含有コークスが低温でガス化消費されていることを示唆した(b)。また,過去の報告12)と同様に,還元率,カーボン消費量とも混合比に対して非線形に向上していることから,混合による相乗効果(焼結鉱もしくはCCAの反応向上)も示唆された。さらに,T50は,CCAの混合比の増加に伴って低下した(c)。これは,CCAのガス化,還元に伴う空隙生成が大きいためと考えられる。一方で,CCA混合率が80%までは,TSはCCAの増加によって上昇し,S値とdPMAXはともに低下した(d)。これは,CCAの増加によって還元率が向上し,融着温度付近での未還元のFeOが減少した効果と推定される。しかし,CCA混合率が80%を超えると,S値,dPMAXともに悪化した。これは,CCAによるスラグ量の増加に起因する,悪影響が顕著となったためと推定される。これらの変化は,過去の研究結果3,13)と一致した。

Comparison of the composition of exhaust gas (a) and RCC (b) in softening-melting tests with a different CCA ratio in ore layers.

Reduction behavior of ore layers with CCA and sinter (reduction degree (a), consumed carbon (b), TS and T50 (c), and S-value and dPMAX (d)) as a function of CCA ratio in softening-melting tests.

Fig.5に,流通ガスのCO2/(CO+CO2)が 0.3での各種塊成物の加熱試験結果を示す(CRT1)。フェロコークス(FC6),RCA,ACPのカーボン消費は,通常コークスよりも活発であった(b)。RCAとACPは,カーボンの消費開始温度が約700°Cと低かったものの,その後の消費速度は遅く,950°C付近からカーボン消費が活発化した。特に,1000°C以上では,酸化鉄を含有するRCAの方が,酸化鉄を含有しない ACPよりもカーボン消費速度が高かった。RCAの加熱では,1000°Cまでに,還元の進行を示すCO2の生成が観察され,1000°C以上ではガス化によるCO生成が顕著であった(c)。

Weight change (a), RCC (b), and compositions of exhaust gas (c) during heating tests with different agglomerates with the CO2/(CO + CO2) ratio of the inlet gas 0.3. (1) FeO + CO = Fe + CO2, (2) C + CO2 = 2CO. (Online version in color.)

Robinson14)は,CAの加熱試験において,400-600°Cでセメント水和生成物であるCa(OH)2の熱分解と,それに伴うカーボンの水性ガス反応を観察している。本試験でも,RCAとACPで,400~600°C付近で水素発生が観察されたが(c),その量は極僅かであった。Watanabeら15)は,超微粉酸化鉄とバイオマスチャーから成るCAで,Fe/FeO平衡ガス組成付近でのRedox サイクル(式(3),(4))による,ガス化反応の顕著な高速化を観察している。しかしRCAは,900°Cでのガス化促進現象は観察されなかった。これは恐らく,構成する粒子径が大きいためと推察される。Fig.6に,各種塊成物のカーボン反応開始温度と雰囲気ガス組成の関係を示す。いずれの塊成物も,通常コークスよりも反応開始温度が低かった。さらに,CO2濃度が高いほど,カーボン反応開始温度が低下する傾向があった。フェロコークスは,通常コークスに比べて反応開始温度が,100-150°C低く,これは,過去のCICの評価結果16)とも一致した。RCAのカーボン反応開始温度は,Boudouard平衡線上に位置した。Kawanariら17)は,超微細酸化鉄とイオン交換樹脂を加熱して得られるCAで,700°C以下での低温ガス化反応を観察している。しかし,本研究では,Boudouard平衡以下でのガス化反応は観察されなかった。これは,RCA,ACPとも,構成粒子径が大きいためと推定される。

Relationship between the starting temperature of carbon consumption and inlet-gas composition.

Fig.7に,CRT1での,1200°C到達後の急冷試料のCCRと還元率を示す。いずれの塊成物のCCRも,通常コークスよりも高く,CO2/(CO+CO2)の増加によって増加した(a)。フェロコークスとRCAの還元率は,高いCO2/(CO+CO2)条件の時に若干低下したものの,還元率90%以上を維持しており,本加熱条件では,FeO安定域での加熱条件にも関わらず,塊成物は酸化されていなかった(b)。

Changes in CCR (a) and reduction degree (b) of the agglomerates after reaction until 1200°C with respect to inlet-gas composition.

以上の結果は,ガス側条件による,これら塊成物のカーボンの反応挙動の大きい変化を示しており,高炉内での塊成物の配置(高炉径方向,高さ方向)の重要性を示唆している。

3・2・2 実炉を模擬したガス組成での反応性 (CRT2)Fig.8に,高炉のガス条件での各種塊成物の加熱試験結果を示す(CRT2)。Fig.5と同様に,フェロコークス(FC6),RCA,ACPのカーボン消費は,通常コークスよりも活発であった(b)。RCAの加熱では,900°Cまでに,還元反応を示すCO2の生成が観察された(c)。Table 3に,CRT2での各塊成鉱の,1200°C反応後の重量減少の内訳を比較した。フェロコークスのカーボン消費率は,通常コークスよりも高く,過去の知見と一致した18)。ACPのカーボン消費率は,これらよりも高く,粒度影響19)とセメント由来のCa触媒効果20)と考えられる。一方で,RCAはそれ以上のカーボン消費率を示した。RCAとACPの含有アルカリ濃度には,大きい差異はないので(Table 1),このRCAの高いカーボン消費率の主要因は,カーボンと酸化鉄の近接配置によるカップリング現象2)であると考えられる。

Weight change (a), RCC (b), and exhaust-gas compositions (c) during heating tests with different agglomerates with respect to the gas composition of blast furnace. (1) FeO+CO = Fe+CO2, (2) C+CO2 = 2CO. (Online version in color.)

| Coke | FC3 | FC6 | ACP | RCA | |||

|---|---|---|---|---|---|---|---|

| Carbon content before reaction | wt% | 87.0 | 79.2 | 59.9 | 71.0 | 18.0 | |

| Weight loss | wt% | 0.5 | 5.8 | 12.3 | 15.8 | 33.3 | |

| Oxygen | wt% | 0.0 | 0.8 | 2.7 | 0.0 | 14.6 | |

| Water | wt% | 0.0 | 0.0 | 0.0 | 3.8 | 2.1 | |

| Carbon | wt% | 0.5 | 4.9 | 9.7 | 12.0 | 16.6 | |

| Carbon consumption ratio | % | 0.5 | 6.2 | 16.1 | 16.9 | 92.6 | |

RCAは,CO2/(CO+CO2)が0.3から0.4に増加する際に,反応開始温度が上昇した(Fig.6)。これは,反応開始温度の低下メカニズムに金属鉄生成が関与していることを示唆している。 同様の可能性も,既に報告されている21)。そこで,CAの反応におけるM.Feの役割を明らかにするために,M.Feを配合したCAであるCCBを製造し,実炉を模擬したガス条件(CRT2)でのCCBの反応性を評価した。Fig.9に,CCBの反応性評価の結果を示す。カーボン消費率は,CCBのT.C含有量の上昇に伴い低下するものの,M.Fe含有CCBの方が高いカーボン消費率を示した。鉱石層の還元率は,T.Cが30 wt%のM.Fe含有CCB使用時で最も向上した。すなわち,フェロコークスだけではなく,CAにもM.Feの触媒効果が発現する事が分かった。なお,M.Feが10 wt%でT.Cが20 wt%の時に,還元率が向上しなかった原因については,今後検討が必要である。

Influence of the M.Fe addition to CCB on CCR (a) and reduction degree (b) after heating ore layers with sinter (70 wt%) and CCB (30 wt%).

Table 4に,BIS炉試験結果を示す。このBIS炉試験結果に基づき,数学モデル22)で還元材比低減効果を試算した結果も表に併せて示す。CCAは,アルカリ付加条件でも30%のカーボン置換率で150°Cの熱保存帯温度低下を示し,還元材比29 kg/t-HMの低下と評価された。この効果は,塊成物由来カーボン原単位当たりでは 0.3 kg/t-HMとなり,既往の評価結果(0.623),0.413),0.524),0.44))よりも低く,CAの多量高炉使用時には,効果発現効率が低下するものと推定される。

| Agglomerates | Base | FC3 | FC6 | CCA | CCA+FC6 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Replacement ratio of carbon | % | - | 50 | 100 | 30 | 65 | ||||||

| Arrangement of charging materials | Ore layer | kg/t-HM | Sinter | 1616 | Sinter | 1616 | Sinter | 1127 | Sinter | 1040 | Sinter | 1040 |

| - | - | FC6 | 153 | CCA | 611 | CCA | 611 | |||||

| Coke layer | kg/t-HM | Coke | 349 | Coke | 175 | Coke | 0 | Coke | 244 | Coke | 122 | |

| - | FC3 | 196 | FC6 | 359 | - | FC6 | 179 | |||||

| Temperature of thermal reserve zone | °C | 987 | 898 | 915 | 835 | 842 | ||||||

| CO2/(CO+CO2)·100 | Raw data | % | 50.9 | 51.8 | 47.9 | 55.9 | 55.2 | |||||

| Hematite base | % | 51.9 | 53.7 | 58.4 | 53.4 | 56.2 | ||||||

| H2O/(H2+H2O)·100 | Raw data | % | 40.5 | 39.7 | 30.1 | 23.4 | 23.1 | |||||

| Shaft efficiency | Raw data | % | 95.2 | 93.9 | 89.1 | 94.0 | 93.5 | |||||

| Hematite base | % | 95.4 | 95.4 | 103.7 | 94.2 | 98.5 | ||||||

| Estimated RAR | kg/t-HM | 507 | 489 | 479 | 478 | 466 | ||||||

| Estimated temperature of top gas | °C | 209 | 172 | 194 | 142 | 148 | ||||||

一方で,FC6は,全量置換でも熱保存帯温度が915°Cに留まった。しかし,M.Fe装入影響もあり,還元材比低減効果はCCA使用時とほぼ同一となった。そこで,更なる還元材比削減を図るため,CCAを鉱石層に,FC6をコークス層にそれぞれ配置して,カーボン置換率をそれぞれ30%,35%とした条件で試験を実施した。その結果,熱保存帯温度は842°Cとなり,還元材比が466 kg/t-HMまで低減されると評価された。そこで,本評価結果の妥当性を確認するために,還元材比を35 kg/t-HM削減(装入Fe/Cを3.06から3.33へ増加,ボッシュガス量を1343から1174 Nm3/t-HMへ低減)した条件での試験を実施した。低還元材比条件での,温度・還元パターンは高還元材比条件と同一であった(Fig.10)。一方で,モデル計算結果(Table 4)では,塊成物多量使用に伴う炉頂温度の低下も示唆されており,炉内通気性に関連する塊成物の物理性状(強度や粉化など)に加えて,炉頂温度低下が本塊成物の使用上限制約のひとつとなると考えられる。

Changes in temperature and gas composition during the BIS test with CCA and Formed Ferro-coke (FC6). (Online version in color.)

Fig.11に,CCA使用時の,CCAのCCRと還元率の関係を示す。図中に,消費されるCと還元された酸素Oのモル比も併せて示す。CA中の還元生成メタルへの浸炭は,1300°Cで2.0 wt%25),1100°Cで0.1 wt%26)と報告されている。本試験では,1035°Cと低温でCCAの還元が完了していたので,本温度までは,カーボン消費は,ガス化によるものが大半であると仮定した。還元率30%まではカーボン消費が小さく,CCAは,バルクガス中COによって還元されていた。それ以降は,C/Oが1.0の関係となるまでガス化と還元が同調して進行していた。これは,CCA内部でカップリングによる自己還元が進行している証左である。Uedaら19)は,CAの反応モデル構築において,初期をガス還元,それ以降をカーボン消費反応が律速する自己還元,と想定しているが,本結果はその妥当性を示している。

Relationship between CCR and the reduction degree of CCA in the BIS test. The numerical values represent temperatures.

Fig.12に,CCAとFC6を組み合せた試験の,試験後中断試料の解析結果を示す。CCAは,焼結鉱に比べて,急速に還元していた(a)。さらに,焼結鉱の還元率もベースに比べて向上しており,熱保存帯温度が低温化し,還元平衡点がシフトした効果が発揮されていた。FC6は,500-800°Cの温度域で一部,再酸化されていた。ガス化反応は,まずCCAから活発化し,その後FC6がガス化していた(b)。通常コークスは,ベース条件とほぼ同一のAsh含有量を示し,殆どガス化していなかった(c)。これは,反応性の高い炭材から優先的に反応し,通常コークスが保護された事を示している6)。

Reduction degree (a) and CCR (b) of charged agglomerates and the ash content of coexisting conventional coke (c) in the BIS test with CCA and FC6.

種々の塊成物のカーボン反応特性を比較した結果,いずれも通常コークスよりも高い反応性を示したが,塊成物の種類による,反応性の差違が見られた。そこで,カーボンと酸化鉄(または金属鉄,以降は酸化鉄のみで表記)の近接度合いからその原因を考察した。カーボンと酸化鉄の平均距離LOCと,カーボンの表面積を各条件で比較した。通常装入条件は,鉱石とコークスの層状装入であり,コークス粒径は40 mm,層厚は360 mmを想定した。比較のために,コークス層の薄層化,完全混合,小粒コークス(粒径 20 mm)混合による変化も検討した。

平均距離LOCは,CCAとコークス混合の時はコークス粒子1個,フェロコークスの時は金属鉄粒子1個を含む単位ユニットを球体近似し,式(9),(10)から求めた。以下は,CCAとコークス混合のケースを示す。

| (9) |

| (10) |

ここで,dは粒径(mm),Vは体積(mm3),添字Uはユニット単位,添字Oは鉱石,添字Cはコークスである。

CCAの酸化鉄濃度,カーボン濃度を,鉱石とコークスに換算した。鉱石の嵩比重を1.6 mg/mm3,コークスの嵩比重を0.5 mg/mm3とした。フェロコークスの評価では,M.Feの真比重,FeOの真比重とコークスの見掛比重(ρapC 1.1 mg/mm3)を用いた。フェロコークス中の金属鉄とFeOは,凝集することなくコークス基質中に均一分散していたので7),金属鉄の粒度dMは,配合微粉鉱石のメジアン径0.12 mmから,乾留時の理論真密度変化(5.16から7.43 mg/mm3へ上昇)を考慮して,0.09 mmとした。CCAのカーボンの表面積ACは,式(11)から求めた。フェロコークスの表面積AFCは,表面積に加え,内包する金属鉄との界面も考慮して式(12)で算出した。

| (11) |

| (12) |

ここで,Wは重量(wt%),ρapは見掛密度(mg/mm3),添字 Mはメタル,添字FeOはFeOである。

フェロコークスの見掛密度ρapFCは実測値(FC3は1.05,FC6は1.22)を用いた。

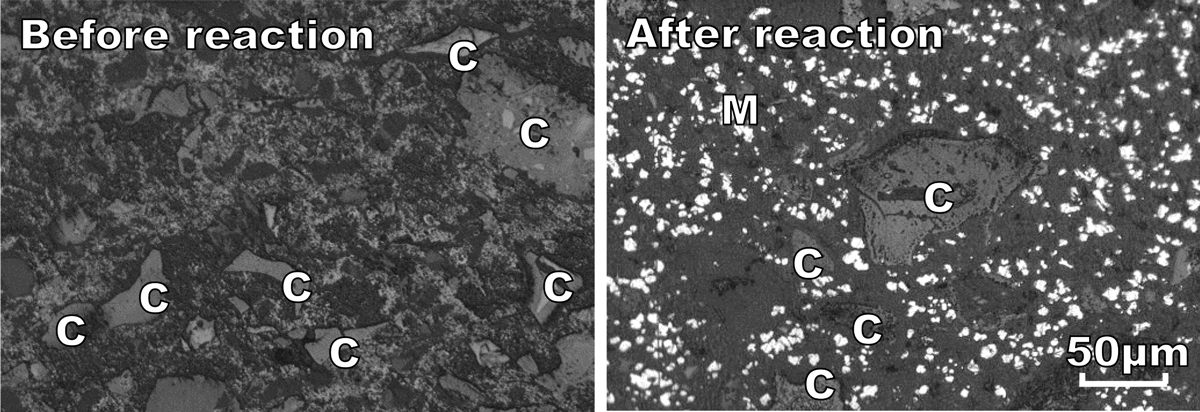

計算結果をFig.13に示す。通常の層状装入では,LOCは高い値を示したが,薄層化により低下した。完全混合により,LOCはさらに短縮された。小粒コークス混合では,さらに短縮し,かつカーボンの表面積も増大した。これらの変化に対して,フェロコークスおよびCCAは,大幅なLOCの短縮と表面積の増大が図られていた。Fig.14に,BIS炉反応前後のCCAの組織を示す。反応前のCCAは,比較的粗粒の炭材の周辺に微細な酸化鉄粒子基質から構成されており,LOCは数µmであった。また,反応後組織は,残留カーボンと微細メタルから成るが,これらの位置関係は,反応前の状態を維持していた。

Evaluation results of LOC (average distance between iron oxide and carbon (a)) and surface area of coke (b) along different charging conditions.

Microstructures of CCA before and after reaction (quenched temperature: 904°C, reduction degree: 80%, CCR: 35%). C (gray): Coke, M (white): Metal.

Fig.15に,小粒コークス混合とフェロコークスおよびCCAを用いたBIS試験における熱保存帯低下効果と,LOCの関係を示す。カーボン置換率は,50%以下のものを用いた。アルカリ付与無しの過去の試験結果3,7)も併記した。小粒コークス混合の条件は,9-13mmのコークスを,175 kg/t-HM鉱石層へ均一配置するものとした。通常コークスとのカーボン置換率が異なるため,置換率10%当りの熱保存帯温度低下を評価した。その結果,距離LOCの短縮によって,熱保存帯温度が低下していた。Kasai and Matsui27)も,コークスの鉱石層への混合やカーボン含有塊成物によって,熱保存帯温度に相当する吸熱反応開始温度が低下すると報告している。さらにその効果は,カーボンと酸化鉄の接触性の良い,カーボン含有塊成物の方が大きいとしており,本知見と一致した。過去の知見と同様に6),塊成物の効果の評価におけるアルカリ添加の影響は小さく,熱保存帯低下効果の主な要因は,カーボンと酸化鉄間の距離であると結論づけられた。

Relationship between changes in the temperature of TRZ (results of the BIS test) and LOC (average distance between iron oxide and carbon).

高炉の還元材比低減のための,カーボン反応性の高い塊成物として,CAおよびフェロコークスの反応挙動を調査し,高炉使用プロセス評価を実施し,以下の知見を得た。

(1)CAは,低温域からガス化反応が活発であり,焼結鉱との混合使用により,効果的な還元率の促進効果を発揮した。

(2)1200°C以下の,CAとフェロコークスのカーボン消費率は,通常コークスよりも高かった。特に,RAR削減のためにカーボン含有量を高めたCAであるRCAは,カーボン反応開始温度が低く,かつ高いカーボン反応性を呈し,その主要因は,酸化鉄還元とのカップリング効果であった。

(3)CAにおいても,M.Feの触媒効果により,カーボン消費速度が増大し,焼結鉱の還元が促進された。

(4)CAとフェロコークスの最適配置使用によって,熱保存帯温度が150°C低下し,還元材比が35 kg/t-HM削減されると推定された。

(5)CAとフェロコークスによる熱保存帯温度の低下機構として,酸化鉄または金属鉄と,カーボンの配置距離の短縮が大きく寄与していると考えられた。

実高炉では,アルカリが炉内で揮発と凝集を繰り返して循環しており,コークス反応性や焼結鉱還元性に影響を及ぼしている。BIS炉試験において,このアルカリ循環を模擬した評価は,実炉プロセス評価をする上で重要である。

アルカリ炉内循環のメカニズムは,1500°C付近で炉床スラグ中に溶解したアルカリからK(g),KCN(g)が揮発し,ガス流れとともに上方へ移動し,その一部がK2CO3(l),KCN(l)として凝集濃化する,と考えられているA1)。そこで,BIS炉試験でのアルカリ影響を検討した。BIS炉試験条件は,2・4節と同一である。アルカリ付加は,1級試薬KOH(純度85%,粒状)を焼結層とコークス層の間に直接装入し,装入量を装入チャージ当たり,コークスに対して Kが0,0.9,1.8 wt%となるように変化させた。

Fig.A1に,BIS炉試験結果を示す。アルカリ付加によって,熱保存帯温度の低下,ガス利用率の上昇が見られ,Kが0.9-1.8 wt%の範囲で,実機の熱保存帯温度である,900°C付近となった。Table A1に,1200°C以下での焼結鉱とコークスのアルカリ濃度についての,BIS試験結果と実炉吹き止め後の解体調査A2,A3),および実炉ゾンデ採取物測定の比較を示す。1.8 wt%のK添加で,実炉とほぼ同等のアルカリ付着量となった。以上から,実炉のアルカリ循環を模したBIS炉試験には,1.8 wt%のK付加が妥当と決定した。

| BIS test | Quenched blast furnace | Probe sampling | |||

| K 0.9 wt% addition |

K 1.8 wt% addition |

Hirohata A2) (1976) |

Amagasaki A3) (1980) |

Oita (2007) |

|

| Na2O+K2O | 0.18 | 0.27 | 0.33 | 0.21 | 0.27 |

Changes in the temperature of TRZ and gas utilization upon adding K in the BIS tests.

本研究はNEDO事業「エネルギー使用合理化技術戦略的開発」の一環として行われたものであり,ここに謝意を表します。