2013 Volume 99 Issue 7 Pages 468-474

2013 Volume 99 Issue 7 Pages 468-474

New welding method (F-MAG) based on CO2 gas-shielded arc welding method (MAG) was developed to increase deposition rate of weld metal. In F-MAG, filler wire (hot-wire) heated using direct-current was put into rear part of weld-pool formed with main electrode used in MAG.

Multi-layered weld metals were prepared using both F-MAG and MAG. Microstructures of both as-weld and reheated zones in uppermost layer of the multi-layered weld metals were examined and the effects of microstructures on mechanical properties were analyzed. Both the as-weld and reheated zones of weld metal formed with F-MAG consisted of acicular ferrite (AF) and/or equiaxed ferrite and so on. Both strength and elongation in as-weld and reheated zones formed with F-MAG were superior compared with those formed with MAG. It could be suggested that strength increased by refinement of AF due to increase in the concentration of alloy elements being contained in hot-wire. Larger elongation of weld metal in F-MAG compared with that in MAG could be analyzed in terms of the aggregate of AFs with almost parallel slip systems between neighboring AFs, hereafter referred as to ALPS. The number of AFs contained in an ALPS formed in weld metal formed with F-MAG is larger than that with MAG, in spite of the sizes of ALPSs in weld metals formed with MAG and F-MAG being almost same between them. Deformation occurs over a lot of AFs in the case of finer AF through the rotation of tensile test piece during deformation.

アーク溶接法において,単位時間当たりの溶着量,つまり溶着速度を増加させて高能率化を図るためにはワイヤの太径化や溶接電流値の増加によって入熱量を増加させる必要がある。しかしながら,入熱量の増加は溶接金属部および熱影響部の機械的性質を劣化させるため,溶接手法に応じた入熱量制限が行われる。例えば鋼構造物の製作に広く用いられているCO2ガスシールドアーク溶接法(以後,CO2溶接法と称する)は,JIS Z 3312「軟鋼,高張力鋼および低温用鋼用のマグ溶接およびミグ溶接ソリッドワイヤ」解説表3に鋼材強度とワイヤの種類に応じて入熱量範囲が記載されており,建築鉄骨製作においてはこの解説表に従う事がほぼ義務づけられている。入熱量の上限を制限することは溶着速度を制限することとほぼ同意であり,通常のCO2溶接法において入熱量を制限しつつ溶着速度を向上させることは難しい。

そこでCO2溶接法において,入熱量制限下においても溶着速度を向上させることの出来る溶接法として,通電したフィラーワイヤ(以後,ホットワイヤと称する)と組み合わせた新たな溶接法(以後,F-MAG溶接法と称する)を検討している1)。Fig.1にF-MAG溶接法の電極配置の模式図を示す。先行するCO2溶接電極によって形成された溶融池の後方からホットワイヤを挿入し,ワイヤ自身の抵抗発熱と溶融池熱によって溶解させる。アークを発生させないホットワイヤは,電圧を10V以下に抑えるためホットワイヤからの入熱量は小さく,ホットワイヤの溶融量に応じた溶着量を付加することが出来ることから,本溶接法は入熱量を制限しつつ高溶着量化を図ることが可能となる。MAG溶接法の検討例2,3,4)でも,約2倍の溶着速度を達成する2)など,その効果は非常に大きい。

Schematic illustration of F-MAG welding method.

アークを発生しないホットワイヤに含まれる合金元素,特に溶接金属の酸化防止のために多く含まれるSi,Mn,アーク安定性に寄与するTi等が酸化消費されずに溶接金属中に多く残留することで,溶接金属部の機械的性質および微細組織が変化する1)。そこでF-MAG溶接法により得られた溶接金属部を冷却したままの組織である原質部(以後,AW部と称す)と,原質部が次の溶接パスの熱影響を受けて組織が明確に変化した再熱部(以後,RH部と称す)に区分し,それぞれの微細組織とその機械的性質に及ぼす効果を調べた。かつ,F-MAG法とCO2溶接法による溶接金属部の機械的性質の差異について,その原因等を詳細に検討した。

使用した鋼板はJIS G 3136建築構造用圧延鋼材SN490Bである。溶接方法はF-MAG溶接法およびCO2溶接法とし,ともにJIS Z 3312高張力鋼用ソリッドワイヤYGW18を用いた。ワイヤ直径はCO2電極が1.6mm,ホットワイヤは1.2mmである。Table 1に鋼板およびワイヤの化学成分,Fig.2に試験体形状を示す。試験体は開先角度30°,ルートギャップ13mmのV型開先形状を有した平継手形状で,板厚25mm,溶接線長さ300mmとした。

| C | Si | Mn | P | S | Mo | Cu | Ti+Zr | B | Fe | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Steel | 0.15 | 0.38 | 1.56 | 0.014 | 0.003 | 0.001 | tr. | tr. | tr. | bal. | |

| Wire | Leading electrode | 0.06 | 0.81 | 1.63 | 0.010 | 0.012 | 0.23 | 0.19 | 0.22 | 0.0047 | bal. |

| Hot-wire | 0.05 | 0.80 | 1.65 | 0.010 | 0.012 | 0.21 | 0.31 | 0.22 | 0.0044 | bal. | |

Schematic illustration of steel plates used for welding.

CO2電極の溶接条件は,電流430~440A,および電圧40Vであり,ホットワイヤに関しては送給速度14m/min,電流260~280A,および電圧9~10Vの条件に設定した。入熱量およびパス間温度は両溶接法ともに4.0kJ/mm,および350°C以下とした。F-MAG溶接法の入熱量は,CO2電極からの入熱量とホットワイヤの直接通電による発熱量の合計である。全ての溶接は1層1パス施工とし,F-MAG溶接法では全5パス,CO2溶接法では全7パスを要した。全てのパスは同入熱量で溶接した。

Fig.3に最終パスAW部およびRH部を対象とした引張試験片の採取位置を示す。引張試験片は溶接ビードに平行に採取した。引張試験片の厚さは2mm,平行部の幅および長さはそれぞれ2および10mmである。RH部はピーク温度,冷却速度などの違いによって様々な組織を示す。本実験ではFig.4に示すように,このRH部を粗粒化域(以後CG部(coarse-grained region)と称す)と細粒化域(以後FG部(fine-grained region)と称す)5)との二領域に区別し,RH部からの引張試験片はFG部から採取した。引張試験は,室温で歪速度5×10−4/sにて行った。硬さ測定はマイクロビッカース硬度計を用いて,荷重100gおよび1kgで測定した。

Schematic illustration of the locations, from where tensile test pieces were taken in as-weld- and reheated weld- metals.

Photograph of cross-section of weld bead. Two regions of AW (as-weld), and RH (reheated zone) consisting of CG (coarse grain) and FG (fine grain) are clearly observed.

溶接部の組織観察は最終パスAW部,およびその直下のRH部を対象とした。F-MAG溶接法で得られた溶接金属部のAW部およびRH部をそれぞれAWFおよびRHF,CO2溶接法により得られた溶接金属部のAW部およびRH部をそれぞれAWCおよびRHCと表記する。組織観察には光学顕微鏡,SEM(Scanning Electron Microscope),TEM(Transmission Electron Microscope)を用い,介在物の組成分析をEDS(Energy Dispersive X-ray Scattering)法で行った。また,微細組織の結晶方位解析にEBSP(Electron Back Scattered Pattern)法を用いた。

Fig.5にAW部の引張試験により得られた応力−歪曲線を示す。AWFの0.2%耐力,引張強さ,破断延びはそれぞれ546MPa,627MPa,24.4%で,AWC(481MPa,583MPa,21.4%)に比べて強度・伸びとも上回る値を示した。

Stress vs. strain curves taken from AWF and AWC.

引張試験片破面のSEM観察結果をFig.6に示す。延性破壊を示すディンプルの底には介在物が観察される箇所もあり,介在物はTi-Mn系介在物であることがEDS分析により確認された(Fig.7)。ディンプルの平均直径はAWFが2.8μm,AWCが2.5μmでありほとんど同じであった。介在物の数はAWFの方が多く観察され,これは溶接金属中に含まれるTiおよびMn量が多いためと考えられた。

Scanning electron micrographs taken from fracture surfaces of AWF and AWC after tensile test.

Bright field TEM micrograph and result of EDS spectrum for inclusion in AWF weld metals.

溶接金属部中央の化学成分分析結果をTable 2に示すが,F-MAG溶接法のSi,Mn,Mo,TiおよびB濃度が高くなっている。これはアークの生じないホットワイヤ側では酸化反応が生じにくくなり,溶接金属中にホットワイヤに含まれる合金元素が多く残留したと考えられる。酸素量が低いのも同じ理由だと考えられる。

| C | Si | Mn | P | S | Al | Ti | Mo | B | O | |

|---|---|---|---|---|---|---|---|---|---|---|

| F-MAG | 0.08 | 0.59 | 1.28 | 0.011 | 0.009 | 0.005 | 0.064 | 0.18 | 0.0028 | 0.0360 |

| CO2 | 0.09 | 0.47 | 1.16 | 0.011 | 0.007 | 0.004 | 0.042 | 0.15 | 0.0022 | 0.0376 |

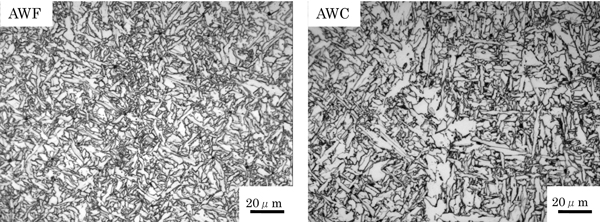

Fig.8にAWF,AWCの光学顕微鏡による組織観察結果を示す。AWFは,ほぼ全面アシキュラーフェライト(以後,AF(Acicular Ferrite)と称す)であるのに対し,AWCではAFと等軸粒と称することができる粒界フェライト(以後,GBF(Grain Boundary Ferrite)と称す)が析出していた。AFのサイズはAWFの方が微細であった。但し,本実験の場合はF-MAGとCO2溶接法における溶接金属部の冷却速度にはほとんど差がなかった。F-MAGとCO2溶接法における800-500°C冷却速度はそれぞれ,6.6と6.9°C/sであったので,AWFのAFがAWCのAFより微細である理由としては,Mn等の合金成分の増加が挙げられる。これによって溶接金属におけるオーステナイト(以後,γと称する)の安定性が上昇6,7)し,初析フェライト生成の抑制と同時にAF生成温度の低下5,7,8)が生じていると考えられる。この効果に加え,AFの核生成サイトになると考えられるSi,Mn,Ti,Al等の複合酸化物等5,9,10,11)が増加したことでAFの核生成サイトが増加,シンパセティックに次々と生成しながら12),互いに成長を抑制しあうことで微細な組織を形成したと推測される。

Optical micrographs taken from AWF and AWC.

より微細な組織を呈しているAWFの強度がAWCよりも高いことはHall-Petch則から理解しやすい。破断延びはAWFの方が優れているものの,ディンプル径にはほとんど差がなかった。破断延びは靭性とほぼ比例関係を有し13),AWFがAWCよりも高い靭性を有していると考えられるが,ディンプルサイズにあまり差が無い。AWFのディンプルサイズ2.8μmに対してAFのサイズは1~2μmであり,引張試験によって絞られて小さくなっているはずのディンプルサイズはAF1枚より大きい。このことから,1つのディンプルはAFの集合体であることが明白である。そこでEBSD法を用いたAFの結晶方位の情報から,隣接するAF間のすべり系,〈111〉/{110}および〈111〉/{112}の平行性を解析した結果をFig.9に示す。すべり系の平行性は,ある測定点に関してその隣接点とのすべり面同士の成す角,またはすべり方向同士の成す角のどちらかが15度以上であったとき,その測定点を黒点で表している(Figs.9(b),(d))。つまり,黒点をはさんだ両側のAF内のすべり系は,平行性が悪いことを示している。この黒点で囲まれた領域をNakaiらはALPS(Agregates of bainite Laths having nearly Parallel Slip systems between neighboring bainite laths)と呼び,粒内ベイナイトのALPSのサイズとディンプルサイズを一致さすことができると報告している14)。Figs.9(b),(d)より,ALPSのサイズはAWF,AWCとも5μm程度であり,これがディンプルサイズが一致した原因であると考えられる。一方,ALPSを構成するAFの数は,AWFは平均7枚であるのに対してAWCは平均4枚程度であった。一つのALPS内に含まれる隣接するAFは互いのすべり系の平行性が良いため,隣接AFが連動して変形する。その結果,AF間の界面面積が増大することによって,界面の単位面積当たりに蓄積する転位の密度は減少する。これはAF界面での転位蓄積の集中化の防止,つまり割れの発生および進展が遅れることを示唆しており,結果として破断延びが向上すると考えられる。また,塑性変形中には結晶回転が生じ,シュミット因子の大きいすべり系が変化し,多くのすべり系が活動する。このため,AFが細かいほど,転位運動によってすべり面が掃かれる面積が増大すると考えられる。つまり,AF数の多いALPSほど,全体として変形に寄与するAF数が増大し,1個のALPSの変形割合も増大すると推察される。すなわち,AWFの破断延びがAWCよりも大きいのは,1個のALPSを構成するAFの数がAWCのそれよりも多いためと考えられる。

Scanning electron micrographs and results of EBSP analyses in AWF and AWC.

Fig.10に再熱部CGおよびFGの光学顕微鏡観察結果を示す。Figs.10(a),(c)より,RHFおよびRHCのCG組織は,Fig.8で観察されるAWFおよびAWCと同じ構成であり,RHF CGは微細なAFとAWFではほとんど見られなかったGBFが少量観察された。RHC CGはAWCと比べて明らかにGBFが粗大化し,GBF間にAWCよりもやや微細なAFが観察された。この結果は,再熱によってAW部がオーステナイト(以後,γと称する)化され,新たにAFが生成されたことを示していると考えられる。再熱により生成したγ粒はAW組織におけるγ粒よりも小さいために15)γ粒界面積が増加,GBFの生成が促進したと考えられる。またRHC FG(Fig.10(d))は直径10~20μmの等軸フェライト粒と少量のパーライトが観察された。これよりRHC FGもγ化していると考えられ,最高加熱温度が低くγ域に保持される時間が短いために,CGよりもγ粒がさらに微細となり,γ粒内はα変態時にGBFで埋め尽くされたと考えられる。

Optical micrographs taken from coarse grain zone and fine grain zone of reheated weld metal, AF: acicular ferrite, GBF: grain boundary ferrite.

一方でRHF FG(Fig.10(b))は全く異なる様子で,RHF CGのAFよりもやや太ったAFと,20μm程度の白く腐食されない領域が多数存在した。この領域のビッカース平均硬度は223Hvと,周囲のAF(227Hv)とほぼ同等の硬度を示したことからGBF(202Hv)ではないと考えられる。この組織構成から,RHF FGは全てがγ化しておらず,局部的にγ化したところがその後の冷却過程でマルテンサイトもしくは残留γとなり,AFは加熱された分,AWF中のAFよりもやや太った形状を示したと推測されるが,詳細は分かっていない。全てがγ化せずに局部的にγ化したと考えられる理由の一つに,溶接金属中に含まれるMn,Mo等の合金元素濃度の高いことが挙げられる。Matsuda and Okamuraは低炭素低合金鋼の逆変態において,Ac1~Ac3温度域における恒温変態時に生成する塊状γがセメンタイト中のMn,Mo濃度が高いほど形成されにくいという実験結果を示している16)。すなわち,Mn,Moを多く含むAWFではγ化がAWCよりも遅れることが示唆され,この事がRHFとRHCの FGに組織差を生じさせた原因と考えられる。RHF部におけるFG中のマルテンサイトもしくは残留γと考えている組織は,局部的にオーステナイト化したところにCが濃縮して高炭素マルテンサイトを形成する15,17)という報告がある。TEMなどによる本組織の詳細な観察は,今後の重要な検討課題である。

Fig.11にRH部の引張試験により得られた応力−歪曲線を示す。RHFの0.2%耐力,引張強さ,破断延びはそれぞれ510MPa,574MPa,21.5%で,RHC(401MPa,447MPa,16.7%)に比べて強度・伸び共に上回る値を示した。組織の微細さと一致した結果であったが,RHF FGで観察されたマルテンサイト(もしくは残留γ)と考えられる組織が強度と伸びに悪影響を与えていない。引張試験片破面のディンプル平均径もRHFが2.9μm,RHCが2.8μmで同等であり,ほぼ同じであった(Fig.12)。以上の結果より,RHFの伸びが優れている理由としては,マルテンサイトもしくは残留γと考えている組織が比較的微細なことに加え,微細なAF等によって良好な機械的性質が得られている可能性がある。

Stress vs. strain curves taken from RHF FG and RHC FG.

Scanning electron micrographs taken from fracture surfaces of weld metals, RHF and RHC.

F-MAG法で得られた溶接金属部の機械的性質はAW部,RH部ともにCO2溶接法により得られたそれよりも向上した。これはホットワイヤによるMn,Mo,Ti等の合金元素濃度の増加に伴って微細なAFが生成したためである。溶接金属に求められる重要な機械的性質である伸びは,一つのALPSを構成するAFの数が多くなるほど向上すると結論できた。AFの微細化には,合金元素添加によってγ安定化,つまりAF生成を長時間側に延ばすと同時に低温側に移行さすことが望ましい。一方,延性向上にとっては,AFの大きさが一定であればALPSを大きくすることが肝要であろう。そのためにはAFの核生成サイトをできる限り少なくすることが効果的と考えられ14),主としてTi濃度の適正化による介在物数制御等が必要となろう。すなわち,溶接金属中の合金元素濃度の適正化によって伸びはさらに向上すると推測される。ホットワイヤ側に用いる溶接材料中の合金元素濃度の調整がAF生成にとって非常に有効と考えられ,F-MAG法のフィラーワイヤには独自の合金元素濃度のものが期待される。