2022 Volume 86 Issue 10 Pages 191-200

2022 Volume 86 Issue 10 Pages 191-200

A secondary liquid phase with a droplet shape is separated from the primary liquid phase in Cu-Ni-Fe-Mo-Si alloy during Laser Metal Deposition process. In the subsequent quenching process, the secondary liquid phase solidifies into hard particles that are dispersed in the primary matrix phase. The increase in Ni content suppresses the coarsening of the hard particles, but the mechanism of the phenomenon has not been clarified. In this study, we investigated the effects of Ni content on the hard particle sizes, mainly focusing on Marangoni effect controlled by the temperature variation of interfacial energy. The effects of Ni content on the hard particle size were analyzed based on the change in the start temperature of the separation of two liquid phases (L1 and L2) and the temperature dependence of interfacial energy with Ni content calculated by thermodynamic calculations. The results showed that Ni content had little effect on the temperature variation of interfacial energy. On the other hand, an increase in Ni content decreases the temperature of L2 droplet formation and shortens the time to solidification, resulting in reduced moving distance of the droplet. Therefore, the collision frequency of L2 droplets caused by the Marangoni effect was reduced and coarsening of the droplets was suppressed.

自動車エンジンに用いられるバルブシートは,エンジンバルブが着座するリング状の部品であり,高速で駆動するバルブと直接接触するため,高い耐摩耗性が求められる.一般的なエンジンバルブシートは,耐摩耗性を有する鉄系焼結部品をアルミ合金製シリンダヘッドに圧入して作製される.しかしながら,この方式では「圧入代」が必要となるため,バルブシート周辺の設計に制約が生じ,エンジンの熱効率,および出力の向上に寄与する高速燃焼を実現できなかった.一方で,Laser Metal Deposition(LMD)法を用いてアルミ製シリンダヘッド上にバルブシートを直接造形するレーザクラッドバルブシート(LCVS)は,設計自由度を改善することができ,エンジンの熱効率,および出力向上を可能としている1-5).

LCVS用に開発された合金にCu-(15.9-18.4)Ni-(7.2-9.6)Fe-(6.0-9.3)Mo-(2.2-3.1)Si系合金がある4)(特に指定しない限り,成分は重量%(mass%)で示す).LCVSの造形プロセスは,上記の合金粉末をアルミ製シリンダヘッド上に直接供給し,レーザ肉盛りを行う1-4).この溶融凝固過程の数秒間において,バルブシートに必要な耐摩耗性を付与する組織制御を行っている.

LCVS用合金は溶融後冷却過程で二液相分離(L → L1 + L2;L,L1,L2はいずれも液相)を生じ,液相L1中に,球状の第二液相L2が分散した形態を取る.そして,その後の急冷でそれが凍結された組織を呈する.L1が急冷された主相(マトリクス相)は,アルミ合金基材への溶着性,熱伝導性,および高温強度に優れるCu-Ni-Si母相6)となり,L2が急冷された第二相は,Fe,Moを主体とするμ相ならびにLaves相7)からなる硬質相となる.耐摩耗性の向上には,粗大な硬質粒子の分散が有効であり4,5),溶融後冷却中の二液相分離を活用することによって,極めて短時間の溶融凝固プロセスにも関わらず,マトリクス中に100 µmを超える粗大な硬質粒子を分散させる組織制御を実現している4,5).一方で,この硬質粒子が過剰に粗大化すると,割れの起点となるため,硬質粒子径を適切に制御する必要がある2,3).既報4,5)では,Ni添加量の増加により硬質粒子の粗大化を抑制する効果が確認されているが,そのメカニズムは明らかになっていない.

本報では,LCVS用合金におけるNi添加量を系統的に変化させてレーザ溶融試験を行い,硬質粒子サイズの変化を調査するとともに,そのメカニズムについて,Ni添加量に伴う二液相間の界面エネルギー,および二液相分離開始温度に着目して熱力学的に考察した.

Table 1に実験に用いた試料の目標組成を示す.9Fe-8Mo-3Siは固定し,Ni添加量を5-25%の範囲で変化させた6種類のCu合金粉末を準備した.成分調整は,Cu-30Ni-9Fe-8Mo-3Si合金粉末とCu-5Ni-9Fe-8Mo-3Si合金粉末の混合比を変えることにより行った.以降,これらの粉末,および試料は,Ni添加量(5 Ni,10 Ni,15 Ni,17 Ni,20 Ni,25Ni)で表記する.

Fig. 1に示す台形断面の溝を有するA5052アルミ合金板材に,混合した各合金粉末を予め設置し,レーザを照射して肉盛り試料を作製した.レーザは,IPGフォトニクス社製ファイバーレーザ(型式:YLS-4000,波長:1070 nm)であり,ビーム径約6 mm,レーザ出力3.8 kW,ビーム送り速度900 mm/minとした.

Schematic illustration of the base material and powder mixture for laser deposition.

レーザ肉盛りした試料をレーザ走査方向に対して垂直方向に切断し,エポキシ樹脂に埋包後,鏡面研磨(0.3 µmアルミナ仕上げ)して,走査型電子顕微鏡(Scanning Electron Microscope,SEM)で組織観察を行った.

硬質粒子の体積分率については,SEMの反射電子像を用いて画像解析により評価した.比較的粗大な硬質粒子を形成した5Ni,10Ni,15Ni,17Niについては約5 × 3.5 mm2の領域を,比較的微細な硬質粒子を形成した20Ni,25Niについては約0.9 × 0.6 mm2の領域を,それぞれ無造作に選択して粒子の面積率を測定した.1試料につき4断面を測定し,その平均値をその試料における硬質粒子の体積分率とした.

硬質粒子径は,最大粒子径dmaxで評価した.レーザ肉盛り材の断面がすべて収まる範囲(約5 × 3.5 mm2)の反射電子像から最大粒子径を求めた.1試料につき4断面を測定し,各断面の最大粒子径の平均値をその試料の最大粒子径(dmax)とした.硬質粒子量,ならびに硬質粒子径の測定は,画像解析ソフトImageJ8)を用い,最大粒子径は円相当径として求めた.

また,マトリクスおよび硬質粒子の組成をエネルギー分散型X線分析(Energy Dispersive X-ray Spectrometry,EDX)により分析した.マトリクスの組成分析は,硬質粒子を含まない約100 × 100 µm2の矩形領域を選択して実施した.硬質粒子については,観察した視野の中で十分に粗大なものを選択し,粒子形状に合わせて分析領域を設定した.各試料について5点以上の測定を行い,平均組成を求めた.なお,SEMは㈱日立ハイテク製SU3500を,EDXは㈱堀場製作所製EX-370 X-Max50を用いた.

2.3 平衡状態の熱力学計算Ni添加量に伴う生成相,およびその相分率の温度変化を,熱力学計算ソフトThermo-Calc ver.Sを用いて計算した.液相,および固溶体相のラティススタビリティは,市販のSSOL2データベースに含まれる,SGTE(Scientific Group Thermodata Europe)の純金属9)および2元系合金の標準パラメータから計算した.Cu-Ni-Si系,Cu-Fe-Si系,Cu-Fe-Mo系の3元系の相互作用パラメータは,文献の熱力学アセスメントに基づき修正した10-17).μ相やLaves相については,オープンデータベースmc_fe_v2.05718)から,ラティススタビリティ,および相互作用パラメータを補充した.詳細については,既報5)を参照されたい.

Fig. 2はNi添加量に伴うミクロ組織の変化を示すSEM像(反射電子像)である.Fig. 2(a)5Niでは,粗大な球状の硬質粒子が分散した組織を呈する.Ni量の増加に伴って硬質粒子は微細化し,Fig. 2(f)25Niでは球状の粗大な硬質粒子はほとんど認められない.

Back scattered electron images of (a) 5Ni, (b) 10Ni, (c) 15Ni, (d) 17Ni, (e) 20Ni, and (f) 25Ni.

Fig. 3にNi添加量に伴う最大粒子径dmaxと粒子の体積分率の変化を示す.Ni添加量の増加に伴い,dmaxは直線的に減少し,5Niに比べて25Niのdmaxは,1/10程度となった.一方,硬質粒子の体積分率は,Ni添加量によらず約15%とほぼ一定であった.

Variation in the maximum size and volume fraction of the hard grains with Ni content.

Fig. 2のマトリクスの組成をEDXによって分析した結果をTable 2に示す(単位はモル分率).Ni添加量の増加とともに,マトリクス中のNi量は増加した.一方,マトリクス中のMo量は添加量に対して極めて低く,Ni添加量の影響をあまり受けない.マトリクス中のFe量,Si量に関しても,Ni添加量によってあまり大きく変化しないことがわかった.なお,各試料において検出されたAlは,母材であるAl合金の希釈によるものである.

Fig. 4に,一例として17Niのマクロ組織,およびミクロ組織のSEM像(反射電子像)を示す.Al合金基材上に高さ3 mm,幅4 mm程度のレーザ肉盛り部が形成され,その中に明るいイメージとして粒子状の組織が認められる(Fig. 4(a)).観察倍率を上げると,粒子状の第二相粒子がマトリクス中に分散している様子が確認できる(Fig. 4(b)).荷重200 gのマイクロビッカース硬さは,マトリクスが240HV0.2であるのに対し,第二相粒子は960HV0.2であり,第二相粒子が極めて硬質であることが確認できた.硬質粒子をさらに高倍で観察すると,微細な網目状の組織が認められ(Fig. 4(c)),硬質粒子が複数の相で構成されていることがわかる.同様にマトリクスにも網目状の組織が認められ,複数の相で構成されていた(Fig. 4(d)).

SEM images of laser deposited microstructure of Cu-17Ni-9Fe-8Mo-3Si(17Ni). (a) Back scattered electron image of Cu-17Ni-9Fe-8Mo-3Si(17Ni). (b) Back scattered electron image of the hard grains and matrix. (c) High magnification image of the hard grain. (d) High magnification image of the matrix.

17Niにおける硬質粒子とマトリクスの組成をEDXで分析した結果をTable 3に示す(硬質粒子とマトリクスの分析位置を,それぞれ,Fig. 4(c),Fig. 4(d)中に示す).硬質粒子はMo,Ni,Feを多く含み,マトリクスはCu,Niを多く含む.Cuはマトリクス側に顕著に分配されるのに対し,Cuとの混合のエンタルピーが大きな正の値となる19)MoやFeは,特に硬質粒子側に分配されていることがわかる.

Fig. 5(a)に,一例として17Niの温度-平衡相分率の計算結果を示す.2073 K付近で,液相がL1とL2の二液相に分離する.二液相分離状態において,温度の低下に伴いL2の分率は増大するが,約1400 KでL1は凝固し,FCC構造のCu固溶体としてマトリクスを形成し,1273 K付近からマトリクス中にNi5Si2相が析出する.Fig. 4(d)で認められた網目状の相はNi5Si2相に相当するNiシリサイドと考えられる.一方,Moを多く含むL2は,1473 K付近でμ相を晶出しつつ凝固した後,Laves相へと変化して硬質粒子を形成する.

Calculated equilibrium phase fraction in Cu-17Ni-9Fe-8Mo-3Si. (a) Calculated equilibrium phase fraction (b) Schematic illustrations of the sequence of forming microstructure from two liquid phases during rapid cooling.

この変化を模式的に示したのがFig. 5(b)である.L1中に球状のL2が分散した形態が,その後の急冷により凍結されて,FCC構造のCu固溶体にNi5Si2相が析出したマトリクス中に,μ相およびLaves相からなる球状の硬質粒子が分散した組織形態となる.

Fig. 6にCu-(5-25)Ni-9Fe-8Mo-3Siの計算状態図を示す.いずれのNi添加量においても(L1 + L2)の二液相分離領域が存在する.溶融後冷却中の二液相分離開始温度,および初晶の形成温度は,Ni添加量の増加に伴い低下する傾向が認められる.

Calculated phase diagram for Cu-(5-25)Ni-9Fe-8Mo-3Si.

レーザ肉盛り組織における硬質粒子の分散形態は,Fig. 5(b)に模式的に示したように二液相分離における球状のL2液滴がそのまま凍結されたものと考えられる.ここでは,溶融凝固後に得られた組織が,どの温度の二液相分離状態を凍結したものに相当するかについて検討する.

Fig. 7に,熱力学平衡計算から得られたNi添加量に伴う,(a)L1中のFe量,および(b)L1中のNi量の変化を示す.L1中のFe量,およびNi量は,温度の上昇,およびNi添加量の増加に伴い増加する傾向を示す.図中には,Table 2で示したマトリクス中のFe量,およびNi量の測定結果をあわせてプロットした.このように,5NiのFeの値を除いて,マトリクスに含まれるNi,およびFe量は,Ni添加量に関わらず1873 KにおけるL1の平衡組成とよく一致することがわかる.すなわち,1873 K以下については,その組成を維持したまま冷却された可能性が高い.なお,5NiのFeの測定値が1873 Kの平衡組成に対して一致しない理由については,今のところ不詳である.

Calculated fraction of (a) Fe and (b) Ni in L1 with increasing Ni content at various temperature. The data points in (a) and (b) show the Ni and Fe contents in the matrix, respectively, obtained by EDX.

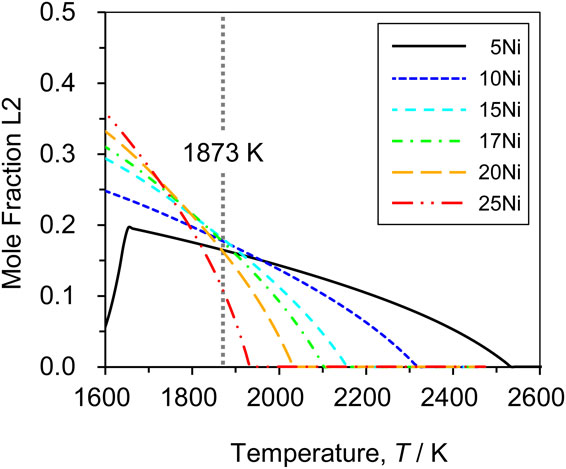

Fig. 8に,熱力学平衡計算から得られた,二液相分離におけるL2量の温度変化を示す.5Niの二液相分離開始温度は2520 Kで,温度低下に伴って比較的緩やかにL2量が増加する.Ni添加量の増加に伴い二液相分離開始温度が低下するとともに,温度低下に伴うL2量の増加が比較的急激になる.また,Fig. 8からわかるように,1873 Kにおいては,25Niを除いてL2量がNi添加量に関わらず0.15-0.2(モル分率)の範囲となる.このことは,硬質粒子の体積分率がNi添加量に関わらずほぼ一定であったFig. 3の結果とよく一致する.

Calculated mole fraction of L2 on various Ni content.

これらの実験結果より,最終的に得られるミクロ組織形態が,1873 Kにおける二液相分離状態を凍結したものに相当すると解釈することは,妥当であると考えられる.

以降の考察では,二液相分離状態に及ぼすNi添加量の影響について議論する.溶融後,1873 Kまでの液相における冷却条件は,Ni添加量には依存しないと仮定する.

4.2 二液相分離におけるL2液滴の成長(L1 + L2)の二液相分離におけるL2液滴の成長には,例えば,(1)化学的な駆動力による拡散律速成長,(2)オストワルド成長,(3)液中の対流による液滴の衝突など,いくつかのメカニズムが同時に関与すると考えられるが20),本実験のように,溶融後の急冷(冷却時間:1 s程度)におけるL2液滴の成長に対しては,拡散律速の(1),(2)の効果は限定的であり,(3)の液中の対流によるL2液滴の衝突の効果が支配的であると考えられる.

液中の対流については,(a)L1,L2の密度差を駆動力とする流れと,(b)L1/L2の界面エネルギーの温度依存性を駆動力とした流れ(マランゴニ効果)が挙げられる20,21).

(a)による粒子の速度は,次のStokesの式で与えられる.

| \begin{equation} \mathit{v}_{\text{s}} \approx \frac{2g\Delta \rho r^{2}}{3\mu_{\text{m}}}\frac{\mu_{\text{d}} + \mu_{\text{m}}}{3\mu_{\text{d}} + 2\mu_{\text{m}}} \end{equation} | (1) |

ここで,$g$は重力加速度,Δρは液滴とマトリクスの密度差,rは液滴の半径,μd,μmはそれぞれ液滴とマトリクス液相の粘度である.

一方,二液相分離状態におけるマランゴニ効果によるL2液滴の成長について,Cu-Fe系合金やCu-Co系合金において解析がなされている22-28).Wangら22)はCu-Fe系合金において,ガスアトマイズされた液滴内のL2液滴の成長に対して,温度勾配によるマランゴニ効果の影響が大きいことを示し,Cu-Fe粉末に形成される卵型コアシェル構造の形成過程を説明している.

マランゴニ効果による運動速度の式21,22)から,L2液滴の移動速度vmは,次式の様に表される.

| \begin{equation} \mathit{v}_{\text{m}} \approx \frac{-2r}{3(3\mu_{\text{d}} + 2\mu_{\text{m}})}\frac{\partial \sigma^{\text{L1}/\text{L2}}}{\partial T}\frac{\partial T}{\partial x} \end{equation} | (2) |

レーザ肉盛りにおける温度勾配,冷却速度30)はガスアトマイズの値29)と同等と考えられ,L2液滴の成長に対してはマランゴニ効果が支配的であると推定される.そこでNi添加量に伴うσL1/L2の温度変化について熱力学的に検討し,Ni添加量に伴うマランゴニ効果の変化について考察した.

4.3 L1/L2界面エネルギーの温度依存性Wangらは,Cu-Fe 2元系における,二液相(L1(Cuリッチ相),L2(Feリッチ相))の界面エネルギーσL1/L2を,Beckerの式31)をもとに以下のように近似している22,32).

| \begin{equation} \sigma^{\text{L1}/\text{L2}} \approx \frac{N^{*}Z^{*}}{N_{0}Z}L_{\text{CuFe}}^{\text{L}}(C_{\text{Fe}}^{\text{L2}} - C_{\text{Fe}}^{\text{L1}})^{2} \end{equation} | (3) |

式(3)をCu-Ni-Fe-Mo-Si系合金に適用するため,Siを除いた主要4元系(Cu,Fe,Mo,Ni)に拡張した.Cu-Ni-Fe-Mo系合金におけるL1とL2中のX = Fe, Mo, Niのモル濃度差を$(C_{\text{X}}^{\text{L2}} - C_{\text{X}}^{\text{L1}})$とすると,Cu-X(X = Fe, Mo, Ni)2元系の界面エネルギーは次式で与えられる.

| \begin{equation} \sigma_{\text{CuX}}^{\text{L1}/\text{L2}} \approx \frac{N^{*}Z^{*}}{N_{0}Z}L_{\text{CuX}}^{\text{L}}(C_{\text{X}}^{\text{L2}} - C_{\text{X}}^{\text{L1}})^{2} \end{equation} | (4) |

さらに,これらのCuに対する各元素の界面エネルギーの総和として,Cu-Ni-Fe-Mo-Si系合金の二液相間の界面エネルギーが表記できると仮定すると,σL1/L2は次式で与えられる.

| \begin{equation} \sigma^{\text{L1}/\text{L2}} \approx \sigma_{\text{CuFe}}^{\text{L1}/\text{L2}} + \sigma_{\text{CuMo}}^{\text{L1}/\text{L2}} + \sigma_{\text{CuNi}}^{\text{L1}/\text{L2}} \end{equation} | (5) |

Fig. 9に,Ni添加量を変化させた場合の二液相間のFe,Mo,Niのモル濃度差(a)$(C_{\text{Fe}}^{\text{L2}} - C_{\text{Fe}}^{\text{L1}})$,(b)$(C_{\text{Mo}}^{\text{L2}} - C_{\text{Mo}}^{\text{L1}})$,(c)$(C_{\text{Ni}}^{\text{L2}} - C_{\text{Ni}}^{\text{L1}})$の温度変化を示す.(a)$(C_{\text{Fe}}^{\text{L2}} - C_{\text{Fe}}^{\text{L1}})$,および(b)$(C_{\text{Mo}}^{\text{L2}} - C_{\text{Mo}}^{\text{L1}})$は,Ni添加量の増加に伴い減少する傾向を示した.一方,(c)$(C_{\text{Ni}}^{\text{L2}} - C_{\text{Ni}}^{\text{L1}})$については,5Niを除いてほぼ同じ値を示した.NiのL2とL1の濃度差はNi添加量にあまり依存しないが,L2とL1におけるFeならびにMoの濃度差はNi添加量の増加に伴い減少することがわかる.また,(a)$(C_{\text{Fe}}^{\text{L2}} - C_{\text{Fe}}^{\text{L1}})$は温度依存性が大きく,温度低下とともに増加するのに対し,(b)$(C_{\text{Mo}}^{\text{L2}} - C_{\text{Mo}}^{\text{L1}})$の温度依存性は小さい.

Temperature dependence of miscibility gap in the two liquid phases. (a) $(C_{\text{Fe}}^{\text{L2}} - C_{\text{Fe}}^{\text{L1}}) $, (b) $(C_{\text{Mo}}^{\text{L2}} - C_{\text{Mo}}^{\text{L1}}) $, and (c) $(C_{\text{Ni}}^{\text{L2}} - C_{\text{Ni}}^{\text{L1}})$.

Fig. 10に,二液相間のFe,Mo,Niのモル濃度差(Fig. 9)を用い,式(4),式(5)により計算したσL1/L2の温度変化を示す.σL1/L2はNi添加量の増加,および温度の上昇に伴い低下する傾向を示した.溶融液滴は周辺部からの冷却を受け,液滴内には大きな温度分布が生じるが,σL1/L2は温度の上昇に伴い減少するので,温度の高い液滴中心に向けた流れが生ずると考えられる.

Temperature dependence of interfacial energy between the two liquid phases obtained from eq. (5) for various Ni content.

Fig. 11に,Ni添加量に伴うσL1/L2の温度勾配($\partial \sigma^{\text{L1}/\text{L2}}/\partial T$)の温度依存性を示す.上述のように,σL1/L2はNi添加量の増加に伴い低下したが,$\partial \sigma^{\text{L1}/\text{L2}}/\partial \text{T}$はNi添加量にあまり依存しないことがわかる.

Change in the differential coefficient of σL1/L2 with temperature for the samples containing various amount of Ni.

これらの結果をもとに,式(2)からマランゴニ効果によるL2液滴の移動速度を計算した結果をFig. 12に示す.ここで,L2液滴の半径(r)は一定とし,20Niの1873 KにおけるL2液滴の速度により各Ni添加量における速度vmを規格化した.計算において,冷却速度($\partial T/\partial t$),ならびに温度勾配($\partial T/\partial x$)は,LMDを用いたレーザ肉盛りで想定される,それぞれ1000 K/s,1000 K/mm30)とした.マトリクス液相の粘度(μm),ならびにL2液滴の粘度(μd)は,Hiraiの粘度推定式34)から推定した.それぞれの組成は,Thermo-Calcの計算から得られた1873 KにおけるL1,L2の組成を用いた.この結果,1873 Kにおける5Niから25Niにおける粘度(μm, μd)の変化は,2.3~3.1 × 10−3 Pa·s程度であった.

Calculated velocity of L2 phase caused by Marangoni motion.

L2液滴の移動速度は,温度の上昇に伴い速くなるのに対し,Ni添加量による影響は限定的である.つまり,同一温度における,同一半径のL2液滴の移動速度は,Ni添加量にあまり依存しない.一方で,最大移動速度はNi添加量によって大きく変化する.二液相分離開始温度の低い20Niと,高い5Niを比較すると,20Niの最大移動速度は5Niの1/2程度となる.Ni添加量に関わらず1873 Kの組織が凍結されるとすると,二液相分離開始温度の高い5Niでは,L2液滴がより高速で,長時間移動することが可能であると考えられる.

Fig. 13に,一例として5Niと20Niに対して二液相に分離してからの時間と,移動距離との関係について計算した結果を示す.なお,移動時間は,二液相分離開始温度と1873 Kの差を冷却速度1000 K/sにて除して算出し,移動距離は移動時間とL2液滴速度vmより算出した.さらに,移動距離については,20Niの二液相分離から1873 Kまでの移動距離を1として規格化した.この結果より,20Niは5Niに対して移動距離が1/6程度となるため,L2液滴同士の衝突頻度は低くなり,L2液滴の粗大化が抑制されると考えられる.一方,5NiではL2液滴同士の衝突頻度は高く,L2液滴の粗大化が進行すると考えられる.式(2)より,L2液滴径の増加に伴い,マランゴニ効果による移動速度は,さらに増加する.Fig. 2に示すようなNi添加量に伴う硬質粒子サイズ分布の変化は,このようにして生じたものと考えられる.

Moving distance of L2 phase after separation into two liquid phases.

Fig. 14にL2液滴の移動距離と最大硬質粒子径との関係を示す.両者の間には,正の相関が認められる.この図が線形とはならないのは,例えば,L2液滴の成長に伴う液滴間距離の増大により,L2液滴同士の衝突頻度が低下するなど,ここでは扱っていない諸因子によるものと考えられる.

Relationship between moving distance of droplet and maximum size of hard grain.

このように,Ni添加量の増加により,σL1/L2は低下するものの,その温度変化($\partial \sigma^{\text{L1}/\text{L2}}/\partial T$)に及ぼす効果は限定的であり,マランゴニ効果による同一温度における,同一半径のL2液滴の移動速度は,Ni添加量にあまり依存しない.一方で,Ni添加量の増加は二液相分離開始温度を低下させ,組織凍結までのマランゴニ効果によるL2液滴の移動を低温・短時間化させるため,L2液滴の衝突頻度が低下し,L2液滴の成長が抑制されるものと考えられる.

LCVS用合金における硬質粒子径の制御を目的として,LCVS用合金(Cu-Ni-Fe-Mo-Si合金)におけるNi添加量を系統的に変化させたレーザ肉盛り実験を行い,硬質粒子サイズの変化を調査した.Ni添加によって硬質粒子サイズが変化するメカニズムについて,熱力学的に検討し,以下のような知見を得た.

(1) Ni添加量の増加に伴い,最大硬質粒子径は直線的に減少し,5Niに比べて25Niでは1/10程度に微細化した.

(2) 二液相分離におけるL1中のFe量,Ni量の計算結果と,マトリクス中のFe量,Ni量の測定値を比較したところ,測定値はNi添加量に関わらず1873 Kの平衡計算値と良く一致した.したがって,本実験で溶融凝固後に得られた組織は,Ni添加量に関わらず,1873 K付近の二液相分離状態が凍結されたものに相当すると考えられた.

(3) 熱力学計算の結果,溶融後冷却中の二液相分離開始温度,および初晶の形成温度は,Ni添加量の増加に伴い低下する傾向が認められた.

(4) 熱力学計算の結果,Ni添加量の増加により,σL1/L2は低下するものの,その温度微分($\partial \sigma^{\text{L1}/\text{L2}}/\partial T$)に及ぼす影響は限定的であり,マランゴニ効果による同一温度における,同一半径のL2液滴の移動速度は,Ni添加量にあまり依存しないと考えられる.

(5) Ni添加量の増加は,溶融後冷却中の二液相分離開始温度を低下させ,組織凍結までのマランゴニ効果によるL2液滴の移動を低温・短時間化させる.そのため,L2液滴の衝突頻度が低下し,L2液滴の成長が抑制されるものと考えられる.