2025 Volume 26 Issue 2 Pages 51-71

2025 Volume 26 Issue 2 Pages 51-71

近年,食品工学の分野において3Dフードプリンティング(3DFP)が大きな注目を集めている.3DFP技術の発展には,基礎および応用研究に使用可能な機能を備えた造形装置の整備が不可欠である.本研究では,市販プリンターやRepRapプロジェクトに基づく装置とは異なるアプローチとして,ファクトリーオートメーション(FA)部品を用いて3Dフードプリンターを構築する手法を検討した.開発した装置には,シリンジベースのエクストルージョン方式を採用し,様々な食品ペースト素材の造形に対応した.印刷ヘッドの水平移動にベルトプーリー駆動機構を,印刷ステージの上下移動にはリードスクリュー機構を用いた.エクストルーダーにノズルパージおよびリトラクション機能を付加することにより,高粘度かつ圧縮性のある食品ペーストを安定的に吐出できることを確認した.米粉ペースト,クリームチーズ,ジャガイモデンプンゲルを用いた成形試験により,開発した装置が,研究用途として十分な精度が得られることを確認した.機械・電気部品の合計費用は約39万円,設計および組立に要した時間はそれぞれ約80時間,40時間であった.本装置は,3DFPにおける研究を推進するための実用的な手段として,研究者に新たな選択肢を提供するものである.

In recent years, 3D food printing has garnered significant attention in the field of food engineering. A major challenge in advancing this field is the accessibility of functional printing devices, which are essential for conducting experiments and exploring novel applications. While commercial printers or those based on the RepRap project are widely used, this study explores an alternative approach by utilizing factory automation (FA) components to assemble a 3D food printer. The printer features a syringe-based extrusion system capable of handling various food paste materials. A belt-driven system controls the horizontal movement of the printing head, while a lead screw mechanism enables precise vertical positioning of the printing stage. Performance tests demonstrated that high-viscosity and highly compressible food paste materials could be accurately extruded by incorporating nozzle purging and retraction into the extrusion system. Printing tests using rice flour paste, cream cheese, and potato starch gel confirmed that the printer achieved sufficient precision for research purposes. The total cost of the mechanical and electrical components was approximately 390,000 JPY, with design and assembly times of 80 and 40 hours, respectively. This open-source 3D food printer provides researchers with a practical alternative for exploring new applications in 3D food printing technology.

近年,新しい食品製造の技術として3Dフードプリンティング(Three Dimensional Food Printing,以下3DFP)が注目されている.3DFPでは原料となる食品素材を二次元的に薄層として成形し,形成された層にさらに重ねて薄層を形成することにより素材を積層していき,予め設計された三次元形状を成形する.3DFPにおいて薄層を成形する方法は幾通りかあり,ノズルからペースト状の素材を吐出して薄層を成形するエクストルージョン方式,液状またはペースト状の素材を射出するインクジェット方式,粉末状の素材にバインダーとなる液体を噴霧して結着させるパウダーベッド方式などが知られている[1, 2].また,薄層を成形しない方法として,微小なブロック状の食品をマニピュレーターなどで積み上げて食品を成形するブロック方式も提案されている[3].3DFPの用途としては,個人の体質や健康状態に応じて成分や硬さなどを調整するカスタマイズドフードの製造が挙げられ[4],嚥下・咀嚼困難者向けの食品や[5],鉄欠乏症患者向けの食品[6],糖尿病患者向けの食品[7]の製造への応用が提案されている.また,規格外農産物や食品加工残渣をペースト化あるいは粉末化して3DFPにより加工成形するアップサイクルに関する報告例もみられる[8, 9].さらに宇宙空間での食品製造への応用も提案されている[10].

3DFPの方式の中ではエクストルージョン方式に関する研究報告例が多いが[11],これは対応するプリンティング装置の機種が多く比較的早い時期から普及したことや[12],ペースト状の素材が準備しやすいことなどが理由として考えられる.エクストルージョン方式の3DFPに関する研究報告例の中では,食品素材のレオロジーなど物理的特性に着目した素材開発についての報告例が多くみられる[13].これはエクストルージョン方式3DFPにおいては,使用するペースト状食品素材の粘度や密度などの性質が,意図した量および形状でノズルから素材を押し出せるか,さらに押し出されて積層された素材が一定時間,形状を保持できるかに影響するためと考えられる[14, 15].素材開発に用いられている原料の種類は多岐にわたるが,例をいくつか挙げると,大豆[16],小麦[17, 18],ジャガイモ[19 - 21],チーズ[22],魚介のすり身[23, 24],チョコレート[25]などがある.さらにリファレンス素材としてハイドロコロイドを用いた研究[26]や,複数種類の素材を混合した素材についての検討[20, 24, 27, 28],ならびに素材へのゲル化剤の添加の影響についても報告されている[29-31].

一方,素材開発に関する報告以外には,成形時の装置(プリンター)の動作速度などの成形条件(印刷条件)に関する研究報告がなされている.エクストルージョン方式の3DFPでは,ノズルからスクリューやシリンジ,あるいは空気圧などによりペースト状素材を押し出し[32],ノズルあるいは印刷ステージとよばれる食品を押し出し成型する台を水平方向に移動させることにより,二次元的に薄層を形成していく.このとき押し出す素材の体積流量,ノズル口径,ノズルあるいはステージの移動速度などが,印刷精度,すなわち設計された形状と実際に成形された食品の形状との一致度に影響することが報告されている[17, 23, 33, 34].さらに素材を積層する際の一層の厚さも印刷精度に影響すると報告されている[23, 35].食品のペースト状素材の中には,ずり速度,すなわち素材が変形する際の変形速度によって粘度が変化する非ニュートン性をもつものが多いことから,素材の粘度が装置の動作速度の影響を受けて成形性が変化すると考えられる.

その他,発展的な研究として,複数のエクストルージョンシステムとノズルをもつプリンターを用いて,ジャガイモとリンゴジュースゲルなど複数の素材を組み合わせた3DFPに関する研究報告もある[36].さらに粘性などの異なる幾種類かの素材を交互に,あるいは様々な形状パターンで積層し,成形された食品の食感を制御しようとする試みも行われている[37, 38].

以上に述べたとおり,3DFPにおいては用いられる素材や印刷条件など様々な視点からの研究が行われており,今後の研究の進展により我々の食生活に資する技術に発展していくことが期待される.食品はその原料や加工・調理方法は極めて多種多様であることから,今後3DFPが発展していくためには,さらに多くの食品素材について,素材の調製方法や組成などと印刷成形性の関連性についての研究を実施して知見を蓄積していく必要がある.これらの研究を行う際には成形装置である3Dフードプリンターが必要となるが,装置を用意する手段には幾通りかの方法が考えられる.

まず,市販の装置を購入して試験に用いる方法が挙げられる.市販されている3Dフードプリンターには10万円以下のものから[i],150万円以上のもの[ii]と様々な機種が存在するが,一般的に高価格な機種では設定できる成形条件が幅広く,低価格な機種になるとチョコレートや生クリームなど特定の素材の成形に最適化されている傾向が装置カタログなどから読み取れる.計画している試験を実施できる仕様を持った装置が市販されている場合は,これを購入して用いることが最も容易で合理的であるといえる.ただし市販されている3Dフードプリンターには海外製のものが多く日本国内に代理店を持たない製造販売者も少なくないことから,これらの装置を導入する際には修理や保守などが行えるかを慎重に確認する必要がある.日本国内においても3Dフードプリンターの製造者はいくつか確認でき,例えば世紀株式会社製の装置 (FP-2500) については,これを用いた研究報告もある[3, 21, 38].

一方で,食品加工プロセスの研究においては研究の進展に伴い,加工中の素材や装置の温度,圧力や応力,速度や流量などの様々な物理的な情報を取得したい状況に遭遇する.加えてこれらの計測により得られた情報を加工装置の制御にフィードバックしたい場面も想定される.このような場合,装置を加工してセンサー類を取り付けたり,装置の制御用電子回路を改変したりすることになるが,完成された市販品の場合,図面や回路図の入手は困難なこともあり,これらの改造は必ずしも容易ではない.したがって,計画している試験を行うための仕様を満たす装置が市販されていない場合,あるいは装置への計測制御部品の増設などが想定される場合は,装置をオーダーメイドするか自ら製作する方が,計画する試験を確実に行える状況も多いと考えられる.研究予算が潤沢に確保されている場合を除いては,装置の自作が有力な選択肢の1つといえる.

3DFP用の装置の製作についてはいくつかの研究報告例もみられ[39, 40],これらの中にはRepRapプロジェクト[iii]を利用して低価格な装置の構築を目指している報告が多い.RepRapは公開されている設計データをもとにプリンター自身の部品を3Dプリンターで製造することにより,低価格な3Dプリンターを自己複製していくことが特徴である.また,RepRapはオープンデザインであることから,利用者が設計データを自由に改変可能であり多くの派生装置が存在し,前述の3DフードプリンターもFused Filament Fabrication(FFF)方式3Dプリンターを食品成形用に改変した派生装置の一種とみなせる.他には,市販のFFF方式3Dプリンターのエクストルーダをシリンジポンプに改造して3Dフードプリンターを作製している例も報告されている[41].この報告では改造に使用する部品の多くを3Dプリンターで製作しており,要した費用はわずか22 USDであったと報告している.

3Dフードプリンターを自作する場合,当初よりFFF方式などの3Dプリンターを使用できる環境であれば,開発に要する時間や製作費の面でRepRapを利用することは大きな利点がある.留意すべき点としては樹脂素材の選択が挙げられるが,FFF方式3Dプリンターで多用されるポリ乳酸(PLA)やナイロン樹脂などの素材は吸湿により脆弱になりやすいことが知られており,また,ABS樹脂では成形時の溶融温度と冷却速度を適切に制御せずに部品を成形すると,長期間の使用時に積層剥離などによる強度低下を起こすことが報告されていることから[42],安定的に使用できる部品を作製するためには,FFF方式3Dプリンターについての一定の習熟が必要といえる.また,将来的に試験によりプリント成形した食品を試食する可能性がある場合には,食品と直接触れる部品には食品衛生法に適合したグレードの樹脂素材を使用することが望ましい.その他留意すべき点としては,装置を動かすためのソフトウェア(ファームウェア)はMarlin [iv]など,いくつかのオープンライセンスソフトウェアが利用可能であるが,これらを利用する際にはソースコードを作製した装置に適合するよう編集してコンパイルしたうえで,Arduinoなどのシングルボードコンピューターにインストールする必要があり,シングルボードコンピューターのプログラミングに関する基礎的な知識が必要である点が挙げられる.

FFF方式などの3Dプリンターを利用していない場合においては,新たにFFF方式3Dプリンターを購入したうえでRepRapプロジェクトを利用する選択肢もありうるが,既存のFFF方式3Dプリンターを前提としない装置製作の方法も存在する.独自の装置製作では,自ら設計・製作した部品を組み立てて装置を構築していく方法もあるが,様々な動きを実現する機械要素部品や電気・電子部品がファクトリーオートメーション (FA) 部品として販売されており,FA部品を組み合わせることによっても装置を構築することが可能である.FA部品は異なるメーカー間でも互換性が高いことから,改造やセンサー類の追加が容易な拡張性の高い装置を構築しやすい.一方でFA部品はその名称が示すとおり産業機器向けであるため,耐久性や信頼性に優れるものの高額になる傾向があり,費用面ではRepRapを利用した場合ほどの大幅な低価格化は望めないと予測される.

3Dフードプリンター製作においてRepRapプロジェクトあるいはFA部品を利用する場合の利点および課題をそれぞれ比較すると,まずRepRapを使用した場合は安価に装置を製作でき,既存のソフトウェア資産を活用しやすいが,既存のFFF方式などの3Dプリンターの存在を前提としており,部品の耐久性や信頼性は製作者の技術に左右されやすいといえる.一方で,FA部品を使用した場合は費用面ではRepRap使用時のような低価格化は難しく,また,既存のソフトウェア資産の活用が難しいものの,既存のFFF方式3Dプリンター利用を前提とせず,部品製作に関する技術や知識は不要であり,かつ信頼性や耐久性が担保された部品を使用できる.

FA部品は産業機器向けということもあり,以前は必ずしも一般に入手しやすい状況ではなかったが,近年はインターネットなどを通して豊富な種類の部品が容易に入手可能である.FA部品による3Dフードプリンター製作の報告例は見当たらないが,FA部品による製作も可能であると考えられ,試験装置を準備する手段の1つになると期待できる.そこで本研究では,既存のFFF方式3Dプリンターを前提としない環境において,自ら部品を製作することなく,ほぼ市販されているFA部品のみでの3Dフードプリンターの製作を試みた.試作した3Dフードプリンターの組立・分解図面を示し,購入した部品の入手先,型番,価格の一覧など,同型あるいは類似の装置を製作するために必要な情報を示した.また,3DFPでは一般的にGコードとよばれる命令セットに従いプリンターを動作させて設計した形状に食品を成形していくが,Gコードを記載したファイルを読み取り,試作した装置をPCから制御するためのコンピュータープログラムを作成し,ソースファイルと実行ファイルをインターネット上に公開した.また,クリームチーズ,米粉ペーストおよびデンプンゲルについて,試作した装置を用いて幾通りかの形状に成形を試みた結果についても報告する.

本研究で製作した3Dフードプリンター装置全体の等角図を Fig. 1 に示す.装置は,ペースト状食品を吐出するための印刷ヘッド,印刷ヘッドを水平(XY)方向に移動するための印刷ヘッド水平移動機構,食品を成形する台である印刷ステージを垂直(Z)方向に移動させるための印刷ステージ昇降機構の要素を有しており,また,これらの要素を固定するためのフレーム,およびそれぞれの要素を駆動し制御するための電気回路から構成される.3Dプリンティングデバイスには印刷ヘッドがZ方向に移動し,印刷ステージがXY方向に移動する機種も多いが,本研究では低粘性素材などを成形した際に,印刷ステージの移動に伴う慣性力が成形物に働き変形する可能性を考慮して,印刷ステージはZ方向にのみ移動し,印刷ヘッドをXY方向に移動させる機構を採用した.Fig. 1においては電気回路は省略しているが,図中のIECレール(DINレール)は電気部品を取り付けるための部材である.以下の節で,それぞれの要素の構造について述べる.

Isometric view of the 3D food printer developed in this study.

1. Printing head, 2. X-axis motion unit, 3 Y-axis motion unit, 4. Printing stage, 5. Z-axis motion unit, 6. Frame, 7. IEC (DIN) rail. Some electric components and wiring are omitted for clarity.

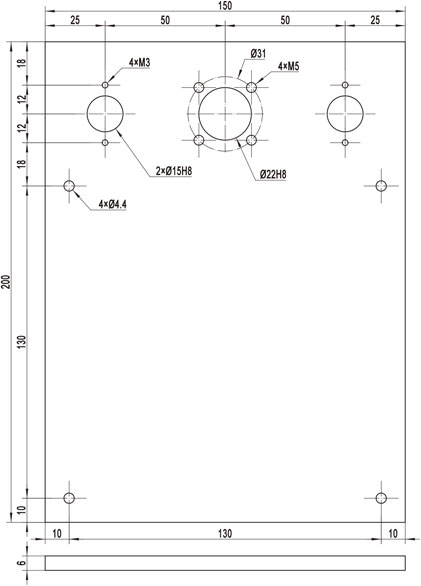

印刷ヘッドの分解図および組立図をFig. 2に示す.図中の各部品には部品番号を付したが,Table 1の対応する番号の行にそれぞれの部品の詳細を記載した.各部品の締結に用いたボルト類については,その規格(M3~M5)および長さを図中に記入した.印刷方式はエクストルージョン方式とし,印刷ヘッドはシリンジに充填したペースト状食品を押し出すシリンジポンプ型とした.エクストルージョン方式には他に,高粘度素材の吐出に適したスクリュー型などが存在するが[3],本研究では設計および製作の容易さから,シリンジポンプ型を採用した.シリンジは市販の容量50 mLの使い捨てシリンジ(例:SS-50LZ,テルモ株式会社)が使用可能である.シリンジは円筒形のシリンジホルダー(Fig. 2, 29)に挿入し,シリンジホルダーを印刷ヘッド下板(Fig. 2, 6)の円形切欠き部に挿入して固定する.この印刷ヘッドではステッピングモーター(Fig. 2, 1)が送りねじ(Fig. 2, 11)を回転させ,送りねじナット(Fig. 2, 17)を取り付けた押し板(Fig. 2, 9)を鉛直方向に動かす.印刷ヘッド下板に固定したシリンジのピストンを押し板が押し下げることにより,シリンジ内のペースト状食品を吐出する.また,押し板の上限および下限位置を設定するため,リミットスイッチ(Fig. 2, 27)を設置した.

Isometric drawing of the disassembled (left) and assembled (right) print head module. The numbers in the figure indicate the parts and components ID listed in Table 1. The character strings starting with “M” indicate the size of metric screws.

| ID | Part/Component Name | Manufacturer | Product number/Drawing | Quantity | Cost, JPY |

|---|---|---|---|---|---|

| 1 | Stepping motor | ORIENTAL MOTOR [vi] | PKP244D15A-L | 4 | 4,990 |

| 2 | Motor mounting plate | MISUMI [v] | HUMCA-AM-A60-B42-T5-X5-V50-Y5-W32-N3-L30-H21-D22-F31-G31-NA3 | 2 | 2,680 |

| 3 | Hex standoff | MISUMI | C-PLSBWRK6-50 | 8 | 260 |

| 4 | Flexible shaft coupling | MISUMI | GSACL20-5-6 | 2 | 2,250 |

| 5 | Print head top plate | - | Fig. 6 | 1 | 4,578 |

| 6 | Print head bottom plate | - | Fig. 7 | 1 | 6,642 |

| 7 | Print head side plate (left) | - | Fig. 8 | 1 | 3,889 |

| 8 | Print head side plate (right) | - | Fig. 8 | 1 | 3,617 |

| 9 | Syringe press bar | - | Fig. 9 | 1 | 3,283 |

| 10 | Limit switch holder | - | Fig. 10 | 2 | 2,340 |

| 11 | Leadscrew | MISUMI | MTSBRK12-260-F15-R8-T32-Q8-S15-E6-BQ8 | 1 | 4,171 |

| 12 | Leadscrew | MISUMI | MTSBRK12-230-F10-R8-T33-Q8-S15-E6-BQ8 | 1 | 4,171 |

| 13 | Leadscrew support unit | MISUMI | BRWN8S | 1 | 6,468 |

| 14 | Leadscrew support unit | MISUMI | BURM10 | 1 | 2,502 |

| 15 | Leadscrew support unit | MISUMI | BRWZM8S | 1 | 5,994 |

| 16 | Leadscrew support unit | MISUMI | BTRM10 | 1 | 2,686 |

| 17 | Leadscrew nut | MISUMI | MTSPFR12 | 1 | 3,510 |

| 18 | Leadscrew nut | MISUMI | MTSMR12 | 1 | 3,600 |

| 19 | Linear shaft | MISUMI | PSSFGW8-200-M4-N4 | 1 | 1,590 |

| 20 | Linear shaft | MISUMI | PSSFG8-300 | 1 | 1,320 |

| 21 | Linear shaft | MISUMI | PSSFG8-350 | 2 | 1,320 |

| 22 | Linear shaft | MISUMI | PSSFG8-375-WFC35-A25-E25 | 2 | 1,720 |

| 23 | Linear shaft | MISUMI | PSSFG8-425-WFC35-A25-E25 | 2 | 2,530 |

| 24 | Linear shaft | MISUMI | PSSFGW8-180-M4-N4 | 2 | 1,590 |

| 25 | Linear ball bearing | MISUMI | SLHMCWS8H | 3 | 4,248 |

| 26 | Pillow block linear plain bearing | MISUMI | MDBA8 | 5 | 1,687 |

| 27 | Limit switch | OMRON [vii] | D3V_015_1A3 | 8 | 269 |

| 28 | Syringe | TERUMO [viii] | SS-50LZ | 1 | 160 |

| 29 | Syringe holder | - | Fig. 11 | 1 | 3,232 |

| 30 | Ball bearing unit | MISUMI | BGHKSA608ZZ-30 | 8 | 1,603 |

| 31 | Timing belt | Mitsuboshi Belting [ix] | 100S3M276G | 2 | 1,093 |

| 32 | Timing belt | Mitsuboshi Belting | 100S3M624G | 2 | 1,053 |

| 33 | Timing belt | Mitsuboshi Belting | 100S3M726G | 2 | 1,014 |

| 34 | Timing pulley | MISUMI | C-HTPA24S3M100-A-P5 | 2 | 785 |

| 35 | Timing pulley | MISUMI | C-HTPA24S3M100-A-P8 | 10 | 628 |

| 36 | Timing belt clamp plate | MISUMI | TBCR-S3M100 | 6 | 327 |

| 37 | Straight spacers | MISUMI | C-KNCLA8-12-10 | 8 | 120 |

| 38 | Shaft Collars | MISUMI | C-SCSAW8-8 | 6 | 285 |

| 39 | Straight linear plain bearing | MISUMI | C-MUBZ8-20 | 6 | 260 |

| 40 | Liner plain bearing holder | - | Fig. 12 | 6 | 2,996 |

| 41 | L-Shaped Motor mounting plate | MISUMI | FATBS-AM-T3-A52-B46-L42-F31-H30-G31-N3-D22-Y5-V32-S36-NA5 | 2 | 2,260 |

| 42 | Limit switch mounting plate | MISUMI | FAMBS-AM-T2-A65-B35-L18-X4-F10-H55-N4-Y3.8-V10.3-S9-W22.2-MA3 | 2 | 2,260 |

| 43 | Limit switch mounting plate | MISUMI | FAMBS-AM-T2-A75-B35-L18-X4-F10-H65-N4-Y3.8-V10.3-S9-W22.2-MA3 | 2 | 2,260 |

| 44 | Limit switch mounting plate | MISUMI | FAMBS-AM-T2-A30-B35-L18-X4-F10-H20-N4-Y3.8-V10.3-S9-W22.2-MA3 | 2 | 2,260 |

| 45 | Print stage base plate | - | Fig. 13 | 1 | 5,029 |

| 46 | Print stage top plate | MISUMI | JTAAS-AM-A150-B150-T4-X10-Y10-G130-M4-L130-S10-W130-MA4 | 1 | 2,750 |

| 47 | Ultra low-profile cap screw | MISUMI | CBSTSR4-25 | 4 | 280 |

| 48 | Round wire spring | MISUMI | E-GUL5-15 | 4 | 55 |

| 49 | Knurled nut | MISUMI | FRNTS4-16-6 | 4 | 270 |

| 50 | Stage lift top plate | - | Fig. 14 | 1 | 3,399 |

| 51 | Stage lift bottom plate | - | Fig. 15 | 1 | 4,161 |

| 52 | Corner bracket set | MISUMI | HBLCR5-B | 4 | 418 |

| 53 | Corner bracket set | MISUMI | HBLCS5-B | 2 | 422 |

| 54 | Bracket for aluminum extrusions | MISUMI | HBLFSN5 | 35 | 57 |

| 55 | Screw for aluminum extrusions | MISUMI | HCBST5-12 | 70 | 16 |

| 56 | Frame end cap | MISUMI | HFC5-2020-B | 5 | 156 |

| 57 | Aluminum extrusion | MISUMI | HFS5-2020-155 | 1 | 256 |

| 58 | Aluminum extrusion | MISUMI | HFS5-2020-155-TPW | 2 | 587 |

| 59 | Aluminum extrusion | MISUMI | HFS5-2020-280-RTP | 2 | 422 |

| 60 | Aluminum extrusion | MISUMI | HFS5-2020-335 | 2 | 156 |

| 61 | Aluminum extrusion | MISUMI | HFS5-2020-335-RTP | 2 | 322 |

| 62 | Aluminum extrusion | MISUMI | HFS5-2020-385 | 9 | 184 |

| 63 | Aluminum extrusion | MISUMI | HFS5-2020-385-TPW | 1 | 515 |

| 64 | Aluminum extrusion | MISUMI | HFS5-2020-450-TPW | 2 | 542 |

| 65 | Aluminum extrusion | MISUMI | HFS5-2020-70 | 3 | 256 |

| 66 | Aluminum extrusion | MISUMI | HFS5-2020-70-RTP | 2 | 422 |

| 67 | Aluminum extrusion | MISUMI | HFS5-2020-750-RTP | 2 | 524 |

| 68 | Aluminum extrusion | MISUMI | HFS5-2020-94-RTP | 2 | 422 |

| 69 | IEC (DIN) rail | MISUMI | MRA-385 | 4 | 1,541 |

| 70 | Leveling mount | MISUMI | NFB20-5-28 | 4 | 113 |

| 71 | Pre-assembly insertion nut | MISUMI | HNTT5-4 | 33 | 15 |

| 72 | Pre-assembly insertion nut | MISUMI | HNTT5-5 | 88 | 15 |

| 73 | Screw | MISUMI | SCB3-10 | 8 | 7 |

| 74 | Screw | MISUMI | SCB3-12 | 74 | 7 |

| 75 | Screw | MISUMI | SCB3-15 | 4 | 7 |

| 76 | Screw | MISUMI | SCB3-8 | 4 | 7 |

| 77 | Screw | MISUMI | SCB4-12 | 8 | 9 |

| 78 | Screw | MISUMI | SCB4-15 | 14 | 9 |

| 79 | Screw | MISUMI | SCB4-18 | 6 | 9 |

| 80 | Screw | MISUMI | SCB4-8 | 24 | 9 |

| 81 | Screw | MISUMI | SCB5-10 | 4 | 7 |

| 82 | Screw | MISUMI | SCB5-12 | 4 | 7 |

| 83 | Screw | MISUMI | SCB5-14 | 9 | 7 |

| 84 | Screw | MISUMI | SCB5-16 | 16 | 7 |

| 85 | Flat washer | MISUMI | SPWF3 | 28 | 2 |

| 86 | Flat washer | MISUMI | SPWF4 | 48 | 2 |

| 87 | Flat washer | MISUMI | SPWF5 | 33 | 2 |

| 88 | Split lock washer | MISUMI | SSLW3 | 74 | 2 |

| 89 | Split lock washer | MISUMI | SSLW4 | 52 | 2 |

| 90 | Split lock washer | MISUMI | SSLW5 | 56 | 2 |

| 91 | I/O Board | Y2 Corporation [x] | PMC-S4/16/32A-U(35V) | 1 | 59,400 |

| 92 | Motor driver | ORIENTAL MOTOR | CVD215BR-K | 4 | 11,640 |

| 93 | Power suply | OMRON | S8VS-03005 | 1 | 6,193 |

| 94 | Power suply | OMRON | S8VS-12024 | 1 | 12,210 |

| 95 | Circuit protector | Mitsubishi Electric [xi] | CP30-BA2P1-M10AA | 1 | 3,990 |

| 96 | Plug | AMERICAN DENKI [xii] | 7112GN | 1 | 780 |

印刷ヘッド水平移動機構の分解図および組立図をFig. 3に示す.印刷ヘッド水平移動機構には低価格であり,高速な動作が可能なベルト・プーリー機構を採用した.ベルトには搬送ブロック(Fig. 3, 40)が固定されており,ベルト・プーリーを介してステッピングモーターにより搬送ブロックが水平方向に動く.搬送ブロックに取り付けられたシャフト(Fig. 3, 20および21)を,印刷ヘッドのリニアブッシュ(Fig. 2, 26)に通すことにより,印刷ヘッドを水平移動機構と接続する.装置左右方向(X軸)に移動する搬送ブロックのガイドとなるシャフト(Fig. 3, 22)は,装置奥行方向(Y軸)への移動を担うベルト・プーリーの回転軸を兼ねており,装置の部品点数削減と省スペース化を図っている.装置Y軸方向に移動する搬送ブロックのガイドシャフト(Fig. 3, 23)も同様に,装置X軸方向への移動を担うベルト・プーリーの回転軸を兼ねている.装置X軸およびY軸においてもリミットスイッチ(Fig. 3, 27)を設置して移動範囲を設定した.

Isometric drawing of the disassembled (upper) and assembled (lower) horizontal motion module for print head. The numbers in the figure indicate the parts and components ID listed in Table 1. The character strings starting with “M” indicate the size of metric screws.

印刷ステージ昇降機構の分解図および組立図をFig. 4に示す.印刷ステージは,送りねじによって装置垂直方向(Z軸)に移動する基台(Fig. 4, 45),ステージ天板(Fig. 4, 46),およびその他の周辺部品からなる.ステージ天板は圧縮バネ(Fig. 4, 48)によって基台上に支持されており,さらにボルト(Fig. 4, 47)およびローレルナット(Fig. 4, 49)によって,基台からの四隅の高さを調節可能にした.この構造によりステージ天板を水平に調整することが可能となり,また,誤操作などにより印刷ヘッドがステージに衝突した際に,衝撃を吸収して装置の破損を防ぐことが期待される.装置Z軸においてもリミットスイッチ(Fig. 4, 27)を設置した.

Isometric drawing of the disassembled (left) and assembled (right) vertical motion module for print stage. The numbers in the figure indicate the parts and components ID listed in Table 1. The character strings starting with “M” indicate the size of metric screws.

ここまでに述べた各要素および電気・電子部品を固定するためのフレームの組立図をFig. 5に示す. IECレール(Fig. 5, 69)の固定ボルト位置を示すため,Fig. 5では1本のIECレールを組立前の状態で描いている.フレーム部材にはMISUMI [v] より購入したアルミフレーム(Fig. 5, 57~68)を用いた.フレームの締結には専用のブラケット(Fig. 5, 54)および座金入りボルト(Fig. 5, 55)を用い,各ボルトには専用のアルミフレーム用先入れナット(Table 1, 72)を組み合わせて用いた.IECレールおよびリミットスイッチ類をフレームに固定する際にはM4サイズのボルトおよびアルミフレーム用先入れナット(Table 1, 71)を用いた.フレーム組立の際は,基本的にはあらかじめ指定された長さに裁断されたフレームの端を合わせて締結していくのみであるが,Fig. 5中のL1 ~ L3の寸法は組立前にフレームに罫書き,部品の位置を合わせて取り付ける必要がある.

Isometric drawing of the partially disassembled frame. The numbers in the figure indicate the parts and components ID listed in Table 1. The character strings starting with “M” indicate the size of metric screws. L1 and L2 in the figure represent the distance between Part 61 and Part 65, and Part 63 and 65 respectively (L1 = 104.5 mm, L2 = 68.5 mm). L3 represents the space length behind the print stage (L3 = 100 mm).

Fig. 2~Fig. 5に図示した部品の一覧をTable 1に示す.Table 1においてIDはFig. 2~Fig. 5,16中に指示された部品の番号を表す.Manufacturerは使用した部品の製造販売者を示し,Product numberはそれぞれの部品に製造販売者が付した型番を示す.独自に設計して製作した部品については,その図面をFigs.6-15に示した.Quantityは使用した部品の数量を表す.Costは2023年10月における部品の税抜き価格である.部品番号70~90 は締結に用いたボルトおよび座金類であり,汎用品が使用可能であるが,参考までに同等品のMISUMI型番を示した.

Drawing of the top plate of print head module.

Drawing of the bottom plate of print head module.

Drawing of the side plate of print head module. Four M3 tapped holes are not necessary for the right side plate.

Drawing of the syringe press bar of print head module.

Drawing of the limit switch holder of print head module.

Drawing of the syringe holder.

Drawing of the liner plain bearing holder of horizontal motion module.

Drawing of the base plate of stage lift module.

Drawing of the top plate of stage lift module.

Drawing of the bottom plate of stage lift module.

Figs.6-15に示した部品は,インターネット上の機械部品加工サービスであるMISUMI mevy [xiii] を利用して製作した.シリンジホルダ(Fig. 11)はポリアセタール樹脂(POM)で製作し,その他の部品はアルミニウム合金(A5052)で製作した.印刷ヘッドの側板(Fig. 8)は左右で共通としたが,いずれか一方はリミットスイッチ取付用のM3タップ穴4か所が省略可能である.印刷ヘッドおよび印刷ステージ昇降機構の上下板(Figs.6,7,14,15)には,送りねじ支持用ベアリングを取り付けるための直径28 mmの穴を加工した.このベアリングはそれぞれの部品に固定した後に取り外すことは想定していないが,組立を容易にするため,穴のはめあいはH8のすき間ばめとした.同様の理由で印刷ヘッドのシリンジ押し棒(Fig. 9)および印刷ステージ基台(Fig. 13)の,送りねじ用ナットおよびリニアブッシュ取付用の穴もH8すき間ばめとした.搬送ブロック(Fig. 12)には直径12 mmの貫通穴に無給油ブッシュ(Table 1, 39)を圧入して用いた.用いた無給油ブッシュの推奨寸法許容差に従い,この貫通穴のはめあいはH7とした.

2.1.7 電気回路印刷ヘッド,印刷ヘッド水平移動機構,印刷ステージ昇降機構の各要素の駆動にはステッピングモーターを使用した.ステッピングモーターの駆動と制御に関わる電気回路図をFig. 16に示す.Fig. 16にはX軸の駆動と制御に関わる回路のみ抜粋して示している.図中の黒塗り円の中の数字はTable 1中の部品番号(ID)を示している.ステッピングモーターのドライバーにはオリエンタルモーター株式会社製CVD215BR-Kを用いた.使用したステッピングモーターは2相バイポーラ型であり,Fig. 16に示すとおりモーター付属のケーブルを用いてドライバーと4線で接続した.使用したステッピングモーターの基本ステップ角は1.8度であるが,X軸およびY軸については,ドライバーのマイクロステップ機能を有効にしてステップ角を0.36度に設定した.X軸およびY軸の分解能は,使用したプーリーの周長が72 mmである事から0.072 mmとなった.Z軸モーターのドライバーの設定は工場出荷時設定とした.使用した送りねじのピッチが2.0 mmであり,Z軸の分解能は0.01 mmとなった.印刷ヘッド(エクストルーダ)モーターについてはステップ角を0.036度に設定し分解能は2.0 × 10-4 mmとした.

Electrical schematic of the stepping motors. Only the motor system for X-axis is depicted in the figure. The number inside the solid circle indicates the part ID presented in Table 1.

なお使用したステッピングモーターはNEMA17互換であるが,技術情報の入手性や国内における供給の安定性などを考慮して日本製品を選択した.XYZ軸モータードライバーについてはモーターの定格電流に適合した他の一般的なドライバーと置き換えが可能と考えられるが,エクストルーダのモータードライバーについては,1/10000以下のマイクロステップが可能な製品を使用する必要がある.

ドライバーへはコントローラーよりパルス信号を入力することによりステッピングモーターを駆動する.コントローラーにはシングルボードコンピューターなどが使用可能であるが,今回は制御プログラム作成を簡便にするため,USB経由でPCからモーターを制御可能なI/Oボード(PMC-S4/16/32A-U(35V), 株式会社ワイツー)を用いた.X軸以外の配線については,Y軸はモーター制御ユニットのコネクター①の11番ピン以降を,Z軸についてはコネクター②(Fig. 16では省略)の1番ピン以降を,印刷ヘッドについてはコネクター②の11番ピン以降を,それぞれのドライバーのコネクターCN3の1番ピン以降にX軸と同じ順序で接続した.

2.1.8 ソフトウェア使用したI/OボードにはPCからモーターを制御するためのプログラムを作成可能にするアプリケーションプログラミングインターフェイス(API)が提供されており[x],C/C++,Python, Visual Basicなど主要なプログラミング言語/開発環境にて制御プログラムが作成可能である.

3Dプリンティングにおいては,はじめに3次元形状モデルをスライサーとよばれるソフトウェアによって層に分割し,各層を成形するために印刷ヘッドが移動する位置や速度,およびエクストルーダの押し出し量などを記述したGコードを生成する.また,装置各部位の温度制御などを行うためのMコードも同時に生成されGコードとともに記載される.プリンターの制御モジュールにはファームウェアとよばれるソフトウェアが搭載されており,ファームウェアがGコードやMコードを読み取り,ステッピングモーターやヒーター,ファンなどを制御する.

試作した装置を動作させるため,オープンソースのスライサーソフトウェアであるUltiMaker Cura 5.9.0 [xiv]が生成するGコードファイルをPC上で読み取り,各軸の動作ステップ数と速度を計算し,I/Oボードにパルス発生命令を送信する,前述のファームウェアに相当するプログラムを作成した.プログラムはCで記述し,Microsoft Visual Studio 2022にてコンパイル・ビルドし,Microsoft Windows 11のコンソールウィンドウで実行可能なファイルを生成した.作成したプログラムはGコードのうちG0(高速移動),G1(直線補間),およびG92(位置オフセット設定)を処理し,他のGコードおよびMコードはスキップする仕様であるが,Cura 5.9.0が生成したGコードファイルを本装置で動作させる限りは特筆すべき問題はみつからなかった.作成したプログラムのソースコードと実行ファイルは,後述するGコードのサンプルファイルおよびプログラムの説明書とともに,東京大学学術機関リポジトリ[xv]およびGitHub [xvi]にて公開した.

2.2 装置の試運転試作した装置が今後の試験に使用可能かを確認するため,ペースト状食品材料を用いて印刷ヘッドのエクストルーダ吐出試験,および3Dモデルの成形試験を実施した.以下に試験方法の詳細を述べる.

2.2.1 実験材料試験には米粉ペースト,クリームチーズ,およびジャガイモデンプンゲルを用いた.各試料の調製方法を以下に述べる.

米粉ペースト調製に使用した米粉は,インターネット通信販売にて購入した2020年新潟県産コシヒカリ玄米を研削式精米機(CBS300,株式会社サタケ)にて搗精歩合90%まで精米し,超音速気流式粉砕機(IDS-2,日本ニューマチック工業株式会社)にて粉砕して得た.米粉の平均粒子径(VMD)は5.0 mmであった.蒸留水100.0 gに米粉70.0 gを加え,十分に撹拌して米粉ペーストを調製した.

クリームチーズは市販品(フィラデルフィアクリームチーズ,森永乳業株式会社)を購入して用いた.

ジャガイモデンプンゲルは,蒸留水100.0 gあたりジャガイモデンプン(片栗粉,有限会社永井萬治商店)10.0 g,トレハロース(トレハ,株式会社林原)10.0 g,および試料の視認性を高めるために色素(食用色素 赤,共立食品株式会社)約5 mgを加え,テフロンコーティングアルミニウム製鍋に入れ撹拌しながらIHクッキングヒーター(KZ-PH33, パナソニック株式会社)にて,デンプンが十分に糊化するまで加熱して調製した.

試料の調製に用いた原料,および調製した試料の密度をピクノメータ法にて測定した.はじめに室温18.5~20.5°Cの環境にて,ピクノメータ(50 mL,柴田科学株式会社)にヘキサン(18041-00,関東化学株式会社)を充填して質量を測定し,20°Cにおけるヘキサンの密度ρm = 660 kg/m3で除してピクノメータの容積Vtを決定した.次に,空にしたピクノメータに試料5~7 gを入れ試料質量msを測定した後,さらにヘキサンをピクノメータに充填し全質量mtを測定し,次式より試料密度ρsを算出した.

| (1) |

各試料につき3回測定を行った.ジャガイモデンプンゲルおよび米粉ペーストについては,回転式粘度計(VISCO QC 300H,株式会社アントンパール・ジャパン)にて粘度測定を行った.測定時の試料温度は20.0°Cとした.

調製した試料を容量50 mLのシリンジ(SS-50LZ,テルモ株式会社)に約25 mLずつ充填し,使用時まで約4°Cにて保存した.保存時にはシリンジ内部の試料の乾燥を防ぐため,シリンジのノズル部をポリオレフィンフィルム(Parafilm M, Amcor Limited)で覆った.米粉ペーストおよびクリームチーズを試験に用いる際には,試料を実験室内に約1時間静置した後用いた.ジャガイモデンプンゲルについては,試料をマイクロ波オーブン(NE-FS3A-W,パナソニック株式会社)を用いて出力300Wで1分間加熱して再糊化させた後,実験室内に約1時間静置してから実験に用いた.

2.2.2 印刷ヘッドエクストルーダ吐出試験印刷ヘッドエクストルーダからの試料吐出量の安定性は,3DFPにおける成形性の良否に大きく影響することから,エクストルーダの安定性を評価するため,次の手順にて試料押出し時の時間あたり流量を測定した.初めに装置から印刷ステージ天板および支持部品を取り外し,印刷ステージ基台に電子天秤(FZ-500i,株式会社エー・アンド・デイ)を水平が保たれるように乗せた(Fig. 17).電子天秤の計量皿上にポリアセタール樹脂板(100 × 100 × 10 mm)を乗せてマスキングテープで固定し,樹脂板上面からノズル先端までの距離を2.0 mmに調整した.ノズルには口径1.0 mmのルアーロックニードルを用いた.エクストルーダから樹脂板上に試料を吐出しながら,電子天秤にて押し出された試料の質量を測定した.電子天秤のRS-232C端子とPCのUSB端子を変換コネクター経由で接続し,計測用ソフトウェア(RsCom,株式会社エー・アンド・デイ)を用いてサンプリングインターバル1秒で電子天秤による秤量値をPCに取り込んだ.各試料につき3回測定を行った.また,参考試料として蒸留水を用いた試験も行った.蒸留水を用いる場合は前述のポリアセタール樹脂版の代わりにポリプロピレン製トレーを計量皿上に乗せ,印刷ヘッドは動かさずに100.0秒間の吐出試験を行った.

Flow rate measurement of the extruder.

エクストルーダの体積流量は1.000 × 10-2 mL/sに設定した.使用したシリンジの内径が28.60 mmであったことからシリンジ断面積は642.4 mm2となり,エクストルーダによりピストンを1.557 mm押下げると1.000 mLの試料が押し出される計算になる.印刷ヘッドを5.0 mm/sで直線的に動かし,Fig.17に示すよう50.0 mmずつ折り返しながら試料を吐出し,100秒間の吐出を行うため以下のGコードを記載したファイルを作成した.なおこのGコードファイルには後述するノズルパージとリトラクションに関する記述が含まれているが,はじめに該当箇所は行頭に‘ ; ’を付してコメントアウトしたうえで試験を実施した.

エクストルーダからの試料押出し開始時には吐出の時間遅れがみられ,押出し終了後にも試料が吐出する様子が観察された.これらに類似の現象は樹脂フィラメントを使用するFFF方式3Dプリンターにおいても観察され,造形精度を低下させる要因とされている.FFF方式プリンターにおいては樹脂吐出開始時の流量不安定性を解消するために,印刷開始前にノズル内の空気や一部の樹脂を排出するノズルパージ(プライミング)が行われ,押出し終了時にはエクストルーダを逆転させ素材を引き戻すリトラクションが行われる.本装置においてもノズルパージおよびリトラクションにより,これらの問題が解決するか確認するため,前述のGコードファイルの該当行頭のコメント記号‘ ; ’ を消したうえで時間あたり試料吐出量を測定した.なおリトラクションを行うためにはエクストルーダの押し板にピストンを固定する必要があるが,Fig. 18に示したとおり,クリップ(クリ-J34ND,コクヨ株式会社)を用いてピストン上部のハネ部分をピストン押し板に固定した.

Fixation of the piston to the extruder press bar.

製作した装置にてペースト状食品素材の成形が行えるかを確認するため,3Dモデルの造形試験を行った.3Dモデルには四角柱(W: 50.0 mm, D: 50.0 mm, H: 5.0 mm),四角錐(W: 23.0 mm, D: 23.0 mm, H: 15.0 mm),およびイチョウ葉(東京大学ロゴマークの一部,W: 40.0 mm, D: 40.0 mm, H: 2.0 mm)のSTL(StereoLithographyもしくはStandard Triangle Language)ファイルを用いた.

STLファイルからのGコード生成には,UltiMaker Cura 5. 9. 0 [xiv]を用いた.CuraはGNU Lesser General Public License(LGPL)3.0のもとで提供されており,本研究ではソフトウェアの改変を行わず,標準的なスライシングアルゴリズムを用いてGコードを生成した.Curaはプリンターのハードウェア情報を利用するため,はじめに製作した装置の情報を次の手順でCuraに登録した.Cura メインウィンドウ左上のプリンター選択プルダウンリスト下部の「Add printer」を選択し,次に表示されたダイアログボックスの「Non UltiMaker printer」ボタンを押した.次に表示されたダイアログボックスにて「Add a non-network printer」 > 「Custom」 > 「Custom FFF printer」を選択し,「Printer name」に適当な名前を入力して「Add」ボタンを押しプリンター情報を作成した.再度,Curaメインウィンドウ左上のプリンター選択プルダウンリストより作成したプリンターを選択し,「Manage printer」ボタンを押して「Preference」ダイアログボックスを表示させた.ダイアログボックス中の「Printers」を選択し,項目「Preset printers」に表示されたプリンター一覧から登録したプリンターを選択し,「Machine settings」ボタンを押した.表示された「Machine settings」ダイアログボックスの「Extruder 1」タブを選択し,「Nozzle size」を1.0 mmに,「Compatible material diameter」をシリンジ内径である28.6 mmに設定した.

次に「Preference」ダイアログボックスに戻り,「Material」を選択し,「Materials compatible with active printer」下部の一覧から「Custom」を選択し,「Create new」ボタンを押し新しい素材情報を作成した.作成した素材情報を選択し「Information」タブのDiameterを28.6 mmに設定した.

Curaの設定を行った後,3DモデルのSTLファイルをCuraに読み込んだ.「Print settings」の「Profile」にて「Normal」を選択した後,Table 2に示す印刷パラメーターを手動で入力して新たなプロファイルとして保存した.その後Curaメインウィンドウの「Slice」ボタンを押しGコードファイルを生成した.Gコード生成時にCura 5. 9. 0が表示した印刷プレビュー画像をFig. 19に示す.Cura 5. 9. 0が生成するGコードファイルにおいても,印刷開始時のノズルパージがなされるが,本研究で使用した材料では吐出流量が安定しなかったため,該当箇所をコメントアウトし,新たに次に示すノズルパージを行うためのコードを追記した.

| Quality | |

| Layer Heitht | 0.5 mm |

| Walls | |

| Wall thickness | 1 mm |

| Wall Line Count | 1 |

| Horizontal Expansion | 0.0 mm |

| Top/Bottom | |

| Top/Bottom thickness | 1.0 mm |

| Infill | |

| Infill Density | 100% |

| Infill Pattern | Lines |

| Speed | |

| Print Speed | 10 mm/s |

| Infill Speed | 10 mm/s |

| Wall Speed | 10 mm/s |

| Travel Speed | 20 mm/s |

| Initial Layer Speed | 10 mm/s |

| Travel | |

| Enable Retraction | Enable |

| Retraction Distance | 0.3 mm |

| Retraction Speed | 10 mm/s |

| Build Plate Adhesion | |

| Build Plate Adhesion Type | None |

Preview of print results displayed by UltiMaker Cura 5. 9. 0. The original 3D models were square prism (left), square pyramid (middle), and gingko leaf in the University of Tokyo’s logo (right).

Fig. 19に示す3Dモデルそれぞれについて,ジャガイモデンプンゲル,米粉ペースト,およびクリームチーズにて造形試験を行った.

製作した装置の正面および電気回路の写真をFig. 20に示す.写真では印刷ステージ(Fig. 20, 4)に厚さ10.0 mmのポリアセタール樹脂板を造形用の台として乗せている.電気回路では各部品間の配線に端子台を使用したが,これは製作中に設計変更が発生した場合,あるいは製作後に改造を行う場合に,配線の変更を容易にするためであり,装置の改造などの予定がない場合は部品間を直結配線可能である.装置の部品購入に要した費用は2023年10月時点での税抜き価格で機械部品が約22万円となった.Misumi Mevyにて発注した部品は納期を1, 3, 6,および20日で選択可能であり長納期ほど部品価格は低下することから納期は20日とした.ステッピングモーターなどを含む電気部品が約10万円,I/Oボードが約6万円,また,端子,コネクター,ケーブル類は1万円以内であり,合計で約39万円となった.装置の製作に要した時間は,構想および設計に約80時間,組み立てに約40時間であった.

Photographs of the assembled 3D food printer (left) and the stepping motor circuit (right).

1. Printing head, 2. X-axis motion unit, 3 Y-axis motion unit, 4. Printing stage, 5. Z-axis motion unit, 6. Circuit protector, 7. Switching power supplies, 8. I/O board, 9. Stepping motor drivers.

装置の諸元をTable 3に示す.印刷範囲は各軸のリミットスイッチ間において印刷ヘッドが動作可能な範囲を示している.印刷ヘッドおよびステージ移動速度は装置の試運転の結果,確認できた最大速度を示している.印刷分解能は水平方向についてはプーリー径,垂直方向については送りねじピッチを,ステッピングモーター1周のステップ数で除した値である.エクストルーダ分解能は使用した容積50 mLのシリンジにおいて,モーター回転1ステップで押し出される体積を示している.

| Print area | 80 mm × 100 mm |

| Print height | 100 mm |

| Print head velocity | 200 mm/s |

| Print stage velocity | 10 mm/s |

| Horizontal resolution | 0.072 mm |

| Vertical resolution | 0.010 mm |

| Syringe volume | 50 mL |

| Extruder resolution | 1.3 × 10-4 mL |

本装置の印刷ヘッドおよび水平移動機構に使用したリニアブッシュ類はすべて無給油ブッシュであったが,食品機械用潤滑油(バイオアドニールスプレー,ヤナセ製油株式会社)を用いた.本装置のように2本以上のリニアシャフトを組にして無給油ブッシュで使用する場合,各シャフト間の僅かな平行からのずれによってブッシュに大きな摩擦抵抗が働くようになるが,注油によりこの問題は大幅に改善した.

3.2 印刷ヘッドエクストルーダ吐出試験結果試料およびその原料の密度測定結果をTable 4に示す.また,エクストルーダから吐出された試料の質量を,Table 4に示す密度で除して求めた押出し体積の時間変化をFig. 21に示す.蒸留水を吐出した場合は,吐出開始直後から吐出終了まで,ほぼ直線的に押出し体積が増加し吐出終了時点での押出し体積は体積流量である1.000 × 10-2 mL/sに100秒を乗じた1.0 mLにほぼ等しくなった.さらに,押出し終了以降,すなわち100秒以降に着目すると,押出し体積はほぼ一定で変化せず,蒸留水の吐出は完全に停止していたことがわかる.一方で,米粉ペーストを用いた試験では,押出し開始後,やや遅れて試料が吐出されており,クリームチーズおよびデンプンゲルを用いた試験では,この遅れが顕著になったことがFig. 21よりわかる.また,押出し終了以降も,押出し体積が増加し続けており,エクストルーダが停止しても試料の吐出が完全に停止していないことがわかる.

| Material | Density, kg/m3 |

|---|---|

| Rice flour | 1436 ± 16 |

| Potato starch | 1539 ± 19 |

| Trehalose | 1580 ± 10 |

| Rice flour paste | 1110 ± 30 |

| Starch gel | 1038 ± 6 |

| Cream cheese | 1006 ± 1 |

(n = 3)

Extruded sample volume at the constant volume flow rate (0.010 mL/s).

これらのエクストルーダの動作に対する試料吐出の応答遅れの原因としては,用いた試料が高粘度であったことが考えられる.せん断速度0.2~1.0 s-1の範囲における米粉ペーストおよびデンプンゲルの粘度の測定結果は,それぞれ230~460 Pa·s,および190~520 Pa·sであり,20°Cにおける水の粘度1.0 mPa·sと比較すると105倍ほど,ジャム,ケチャップやマヨネーズなどの代表的なペースト状食品の粘度 5~100 Pa·sより大きく,ピーナツバターの粘度250~1000 Pa·sに近い値であったといえる[33]. シリンジを使用して口径0.83 mmのノズルから0.03~0.04 mL/sの体積流量でピーナツバターを吐出した際の圧力は1.2 MPaであったとされていることから[33],本研究における条件においても試料をシリンジから吐出させるために高い圧力が必要であったと考えられる.さらに用いた試料には圧縮性があったと考えられ,エクストルーダが動作してピストンがある一定距離を動き,試料が圧縮されてシリンジ内圧力が上昇することにより試料が吐出し始めたため,吐出開始に時間遅れが発生したと考えられる.また,エクストルーダ停止直後もシリンジ内の圧力が緩和されるまで試料の吐出が止まらなかったと考えられる.

使用した試料原料の密度については一般的に知られている値の範囲内であったが,一方で米粉ペーストとデンプンゲルについては,原料の密度から期待される値よりも低い密度となった.これは調製時に試料に微細な気泡が混入したことが原因と考えられ,このことにより試料が圧縮性をもったと考えられる.クリームチーズについては正確な成分と組成は不明であるが,一般的には水が主成分であり,カゼインやホエイなど密度が1300~1350 kg/m3のタンパク質が約10 %,密度が920 kg/m3程度の脂質が約30%含まれているとされる.これらの情報のみからはクリームチーズが気泡を含んでいたか判断はできないが,押出し時の挙動を観察する限りはクリームチーズも圧縮性を持っていたと考えられる.

Fig. 21において吐出開始後10~20秒以降の吐出体積に着目すると,3種いずれの試料においても直線的に増加しており,さらに増加率,すなわち体積流量は蒸留水を用いた場合と近いことがわかる.このことからシリンジ内がある一定圧力に達すると,ノズルからの試料吐出が定常的になり,その体積流量はGコードによって設定した値に近づいていることが期待できる.そこで吐出開始後t秒における平均的な体積流量として,t - 5~t + 5 の10秒間のデータを一次関数に回帰し,その傾きを求めた.時間tの範囲は5~100秒の間で1秒刻みで変化させて体積流量の時間変化を計算した結果をFig. 22に示す.

Changes in the 10-second average volume flow rate of materials from the print head.

Fig. 22より,いずれの試料においても,吐出開始後に平均的な体積流量は増加していき,一定時間経過後は設定値である1.000 × 10-2 mL/sを中心に±20%程度の変動幅で推移していることがわかる.この変動の原因としては,試料の不均一性や,印刷ヘッドの動きが試料をとおして電子天秤に伝わったことによる測定誤差などが考えられる.体積流量が0.8 ~1.2 × 10-2 mL/sの範囲で推移している状態を定常的な試料吐出と仮定すると,エクストルーダの動作開始後に吐出が定常となるのは,米粉ペーストで約10秒後,クリームチーズおよびデンプンゲルでは約20秒後とみなせる.そこでFig. 21に示す吐出体積変化のデータについて,それぞれの試料について吐出が定常になったと考えられる区間について一次関数で回帰し,求められた体積流量と決定係数をTable 5に示す.

| Analysis time, s | flow rate, ×10-2 mL/s | R2 | |

|---|---|---|---|

| Rice flour paste | 10 - 100 | 0.990 ± 0.023 | 0.9948 ± 0.0019 |

| Cream cheese | 20 - 100 | 0.993 ± 0.038 | 0.9912 ± 0.0005 |

| Starch gel | 20 - 100 | 0.993 ± 0.032 | 0.9934 ± 0.0024 |

(n = 3)

Table 5より,いずれの試料においても決定係数が0.99以上となり,押出し体積の時間変化は高い線形性を持っていることが見てとれ,短時間での変動はありつつも体積流量は一定値で推移していると判断できる.回帰の結果得られた体積流量はいずれの試料でも約0.99 × 10-2 mL/sとなった.吐出試験の際には印刷ヘッドを5.0 mm/sの速度で10.0秒間動かす動作を,方向転換させながら10回繰り返しているが,各方向転換で0.1秒を要しており厳密には1.000 mLの試料を100.9秒かけて吐出する設定となっていたことから,Table 5の値は妥当と考えられる.以上の結果より,今回製作したエクストルーダにおいては,動作開始後にシリンジ内圧がある一定値まで上昇した後は,試料の体積流量は一定値で推移していると考えられた.したがってノズルパージなどの操作を行うことにより,ノズルからの材料吐出が安定した状態で成形が行えると期待できる.

エクストルーダの吐出試験の際に,ノズルパージおよびリトラクションを実施して,試料押出し体積を測定した例をFig. 23に示す.Fig. 23より,いずれの試料においてもエクストルーダ動作開始直後の吐出時間遅れがノズルパージにより解消していることがわかる.また,100.9秒にてエクストルーダを停止した後は試料の吐出が完全に停止しており,リトラクションの効果があったといえる.しかしながらリトラクション実行時に吐出された試料体積が0.03~0.05 mL減る現象もみられた.すでに吐出された試料の一部がリトラクションによってシリンジ内に吸引されている可能性も検討したが,リトラクション実行後の最終的な吐出量はほぼ設定された量(1.000 mL)であった.さらに,Fig. 23の吐出開始後2,3秒から100秒までの吐出量の変化を確認すると,期待される吐出量より全体的に0.03~0.05 mL多い状態で推移していた.以上のことから考えられることは,シリンジから試料が電子天秤上の樹脂プレートに押し出される際に,試料を介してシリンジノズルからの力が電子天秤へ伝わった結果,吐出量が実際の量よりも多く測定された可能性が考えられる.リトラクションを実行したことによりシリンジノズルと電子天秤が完全に離れた結果,Fig. 23の100.9秒付近において見かけの吐出量減少が測定されたものと考えられる.

Extruded sample volume at the constant volume flow rate (0.010 mL/s) with nozzle purge and retraction.

エクストルーダ吐出試験を行った際に,樹脂板上に吐出された試料の例をFig. 24に示す.Fig.24左はノズルパージおよびリトラクションなし,Fig. 24右はノズルパージおよびリトラクションありでの試験結果である.写真中のStart pointおよびEnd pointは,Gコードで定めた試料の吐出開始点および終了点である.Fig. 24より,ノズルパージなしで吐出を開始した場合にはStart pointと実際に試料が吐出され始めた場所が大きく離れており,Fig. 21に示されている試料吐出の時間遅れを表していることがわかる.また,Fig. 21左においては,試料が吐出され始めてからも5秒間程度は押し出された試料の太さが一定ではなく,試料体積流量が不安定であったことが見てとれる.さらにリトラクションなしの条件ではEnd pointを過ぎてからも試料が吐出され続けた様子がわかる.一方で,ノズルパージおよびリトラクションを行った試験では,ほぼStart pointの位置から一定体積流量で試料が押し出されており,End pointで試料吐出が停止している様子がわかる.ノズルパージおよびリトラクションが,本研究で製作した装置においても成形性の改善に寄与するものと期待される.

Rice flour paste extruded on the plate without nozzle purge and retraction (Left), and with nozzle purge and retraction (Right).

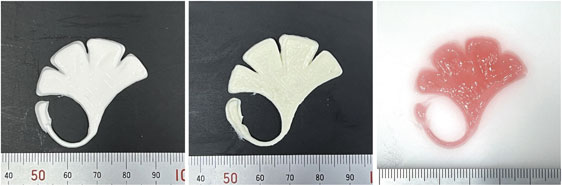

米粉ペースト,クリームチーズ,およびジャガイモデンプンゲルを用いて3Dプリンティングを行い,四角柱を成形した結果をFig. 25に,四角錐を成形した結果をFig. 26に,イチョウ葉(東京大学ロゴマークの一部)を成形した結果をFig. 27に示す.

Square prism printed with rice flour paste (Left), cream cheese (Middle), and potato starch gel (Right).

Square pyramid printed with rice flour (Left), cream cheese (Middle), and potato starch gel (Right).

Gingko leaf in the University of Tokyo’s logo printed with rice flour (Left), cream cheese (Middle), and potato starch gel (Right).

Fig. 25より,四角柱を成形した場合は,米粉ペーストでは水平方向および垂直方向ともにほぼ設計寸法どおりであり,垂直方向にはやや積層痕が確認できるものの上面は平滑であった.クリームチーズを成形した場合は垂直方向中央部がやや膨らんでおり,また,積層痕が明瞭であり上面のノズル経路の痕も確認できる.デンプンゲルを成形した場合は,設計寸法と比較すると水平方向に小さく垂直方向に高くなった.また,上面には凹凸が生じ,さらに角の丸みが顕著になった.

用いた素材の成形中の挙動を観察すると,米粉ペーストはやや流動的であり,印刷後に微細な凹凸が素材の表面張力により消えていく様子が確認できた.クリームチーズは米粉ペーストと比較すると流動性が低いと考えられ,印刷後の成形物の変化は観察されなかったが,一方でノズルから吐出された試料がすでに成形された下層を押す様子が観察された.底面付近の層は樹脂板によって保持される力により水平方向の変位が小さかったが,垂直方向中央部の層は樹脂板によって保持される力が働きにくく,さらに上層から繰り返し圧縮を受けることにより変位が大きくなり,垂直方向中央部は膨らんだ形状になったと考えられる.デンプンゲルは強い弾性を有しており,ノズルから吐出された試料にはノズルに引き寄せられる様子や収縮しようとする様子が観察された.このためデンプンゲルは水平方向に収縮して設計寸法より小さくなり上方に押し出されたと考えられる.またそのため,デンプンゲル成形中は印刷面がノズル下端より高い位置になり,ノズルによってすでに印刷された層が攪乱される場面も観察され,その結果,上面に顕著な凹凸が発生したと考えられる.加えて,デンプンゲルでは素材の収縮により角が丸くなったと考えられる.

四角錘を成形した場合,米粉ペーストおよびクリームチーズではほぼ設計寸法どおりに成形された.四角錘は高さが15 mmと前述の四角柱の3倍の高さをもち,成形中あるいは成形後に変形しやすいと予測されたが,上層ほど断面積が小さくなる形状のため,上層からの圧縮による下層の変形は小さかったと考えられる.デンプンゲルを成形した場合は四角柱の場合と同様に,すでに成形された層がノズルと接触する場面が観察され,上層部の成形中はノズルが成形物に接触した状態が続いた.また,素材の収縮性のため角が丸くなり上部は円錐に近い形状となった.

イチョウ葉を成形した場合,米粉ペーストとクリームチーズを比較すると,米粉ペーストでは表面が滑らかであるものの,葉の切れ目などはクリームチーズを用いた方が良く再現できた.これは前述のとおり米粉ペーストの流動性と表面張力が原因と考えられる.デンプンゲルを用いた場合は,モデル高さが2.0 mmと低かったため,試料の収縮による成形物の盛り上がりは小さく,成形物とノズルが接する場面は見られなかったが,やはり試料の収縮性のために,ノズルが方向転換をした際にすでに吐出された試料がノズルの進行方向に引き寄せられる様子が観察され,その結果としてイチョウ葉の切れ目が不明瞭になったと考えられる.

以上に試作した装置による3Dモデルの成形試験結果を述べたが,成形された印刷物の形状が3Dモデルとどの程度一致するかは,使用した素材の種類に依存した.また,印刷ヘッドの移動速度やエクストルーダからの試料体積流量によっても成形性は変化するが[43],少なくとも今回設定した成形条件で米粉ペーストおよびクリームチーズを成形した場合は,目視で判断する限り成形された試料の形状は3Dモデルとよく一致していた.本研究では自ら部品加工などを行うことなく,FA部品によって3Dフードプリンターを製作することが可能であるか検証することを目的としたが,以上の結果より製作可能であることが示された.

本研究では試験研究に適した自らカスタマイズ可能な3Dフードプリンターの製作について検討した.現状では3Dプリンティングデバイスに関する研究開発は,自己複製装置であるRepRapプロジェクトおよびその派生が主流であり,既存の3Dプリンティングデバイスに依存していたが,本研究では既存のデバイスの存在を前提とした枠組みにとらわれない3Dフードプリンターの構築が可能であるかを検討するため,FA部品を用いて自ら部品製作を行うことなく装置の製作を試みた.3Dフードプリンターで重要となるエクストルーダの体積流量安定性について検討し,ノズルパージおよびリトラクションを組み合わせることにより,安定した食品素材の吐出が行えることを示した.また,米粉ペースト,クリームチーズおよびジャガイモデンプンゲルなどの食品素材を用いて印刷成形試験を実施し,試作した装置によって3Dモデルに基づいた素材の成形が可能であることを示した.

同型あるいは類似の装置を製作しようとする際の参考となるよう,製作にあたって使用した機械部品類の一覧,装置の分解・組立図,および電気回路図を示した.加えて,装置を動作させるためのコンピュータープログラムのソースコードおよび実行ファイルをインターネット上に公開した.部品の購入に要した費用は2023年10月時点の価格で約39万円であり,装置の組み立てに要した時間は約40時間であった.

近年,多種多様な機械部品および電気・電子部品がインターネットなどを通して容易に入手でき,さらに,設計・製作に関する情報も入手しやすくなってきており,何らかの装置類を製作する方法にも多様な可能性が広がりつつある.ものづくりの方法は一通りではなく,状況に応じて多種多様な選択肢の中から適した方法を選べることが望ましいが,本稿ではFA部品を用いた装置製作が1つの選択肢になりうることを示した.食品研究の分野においても,ものづくりの方法に多様性が広がることにより,研究のさらなる進展や新たな展開が生まれることが期待される.

引用URL