2019 Volume 2019 Issue 1 Pages 27-31

2019 Volume 2019 Issue 1 Pages 27-31

市販のコンバインに容易に外付け可能で低コストな圃場毎の収量を計測可能な装置を試作した.コンバインから外部の穀粒を排出する機構であるアンローダの排出速度が穀粒の見かけ密度の関数で有ることを示し,穀粒水分から排出速度が推定可能であることを示した.アンローダ先端に設置された光電センサの ON/OFF により排出時間を測定し,コンバイン・穀粒毎で異なる排出速度との積を計算することで収穫質量を推定する.水分がほぼ一定条件の基礎試験では,水稲籾,コムギ,オオムギ,大豆についてアンローダの排出速度の変動は少なく,質量推定の標準誤差は 1.0 ~ 2.8%であった.営農現場で行った圃場収量計測試験では,水分が大きく変化したため排出速度の変動は大きかったが,収穫水分を利用した補正を行うことで外れ値を除いた収穫質量の推定誤差は ± 20%,± 10% 以内であった.

稲や麦類等の主要穀作において,収穫物の情報(収量・品質等)を精度良く把握することは,栽培管理にとって必要である.そのため,農林水産省では全国において収量・品質調査を行っている.標準的な方法として1圃場につき 1 カ所 3 ~ 5 m2,中小試験区の場合は 2 ~ 3 カ所,大試験区の場合は 5 ~ 6 カ所選び刈り取って調査を行う(以下,サンプリング調査法).調査箇所の選定には生育の中庸株を選定することとあり平均的な生産力を算定することが基本的な考え方にある.それに対し,ほ場全体の収穫量を収穫面積で除した全刈収量で評価する手法(以下,全刈り法)がある.全刈り法はサンプリング調査法と比較して排水不良や地力ムラ,病虫害による被害等など圃場の特性による影響など全体に及ぶ評価を行うのに適している.営農レベルでは肥料や農薬の投入量の意思決定は圃場毎に行われていることが多いため,農研機構が目指すデータ駆動型農業の重要なデータとなる.

しかし,全刈り法は圃場収穫毎に穀粒質量と収穫面積を計測するために必要な人員の追加と作業能率の低下があるため,営農現場で継続的に実施することは難しい.以上の背景から,収穫を行うコンバイン自体に収量を計測する機能を搭載した収量コンバインが研究開発・実証試験が行われ(帖佐ら 2002,飯田ら 2004,日高ら 2007),一部は実用化されている(Jhon Deer,㈱クボタ).しかし,一部の外国製のコンバインを除いて,その機能を実現させるためには機体の更新を行う必要があり,普及するには時間がかかる.そこで,既存のコンバインに外付けできる圃場単位収量測定技術を開発した.できるだけ低コストで迅速なデータ利用を目指すため,検知装置本体には水分・品質センサを搭載せず,コンバインに後付け可能な構造とした.

一般的な質量計測を行う方法として,ロードセルと呼ばれる力の大きさを電気信号に変える変換器により物体の鉛直方向に働く重力の大きさを荷重として検出することで物体の質量を推定する.一般的に収穫物の荷受け場所では穀粒が投入された静置式の計測用容器(ビン)で高精度な質量計測が行われる.圃場において収穫物を計測する際,コンバインのグレンタンクもしくは穀粒運搬車両の質量を計測する必要があるが,それぞれ異なる機体構造に応じた設計が必要となり,外付け可能な計量システムとしては技術的ハードルが高い.そこで,本方法では運搬車両に穀粒を排出する機構であるアンローダに着目し,排出時間から質量を推定する方式を考案した.

グレンタンクからアンローダまでの穀粒搬送方法は製造元や型式等により異なるが,最大搬送能力は最初の搬送機構の搬送速度により規定される.一般的にはタンク最下部に水平方向に設置したスクリュウオーガによって行われ,搬送速度QSO(kg/s)は,

QSO= kSO・τSO・φSO・NSO (1)

kSO:スクリュウオーガの機械定数(m3)

τG:穀粒の見かけ密度(kg/m3)

φSO:断面効率

NSO:スクリュウオーガの回転数(1/s)

として表わされる.排出作業時の動作条件を考慮すると,QSO はτG の関数QSO(τG)(kg/s)となる.排出穀粒質量WU(kg)はQSO(τG)の開始時から終了時までの時間積分により求められるので,

WU =∫QSO(τG)dt = QU・TU (2)

となる.あらかじめ τG に応じた排出速度 QU (kg/s)を校正値として求めておくことで,排出時間 TUがわかることで排出質量 WU が推定できる.実際には穀粒の物性によって τG が異なるが,主に水分に依存すると仮定して,基準水分 mDB (%.d.b.)に対する水分差 ΔmD における排出速度 Q(ΔmD)は,

となる.従って,最低 2 条件の水分と排出速度を校正値として(3)式による水分補正が可能となる.

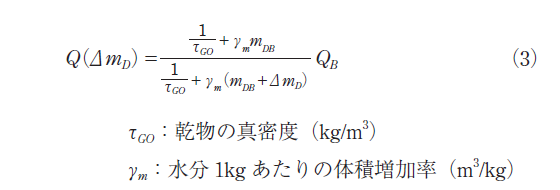

(1)排出検知センサ

排出時間の計測を行うため,拡散反射形光電センサ(T社製,UM-R3TV)を利用して穀粒の有無を判別する(図 1).センサは検出距離 0.2 ~ 3 cm 内の物体(標準検出物体は 5 × 5 cm 白画用紙)の有無に応じた ON/OFF 出力を行う.アンローダ前方に設置することで排出速度が安定しない排出初期・終期では OFF,排出安定期では ON となる.後方に同様のセンサを設置することで閉塞状態の判定も可能となる(図 2).

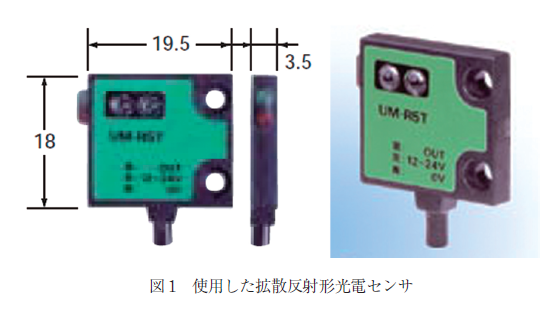

(2)計測装置

収穫を行った圃場位置および面積(以下,収穫面積)を推定するため GPS を搭載し,データの記録機能を備えた独立型圃場収量計測装置を試作した.主な仕様を表1に,概要を図 3 に示す.コンバインのアンローダ部に固定することができ,振動による自動起動機能を備えているため,オペレータ操作が不要である(図 4).日付,時刻,緯度,経度,高さおよび光電センサの ON/OFF 情報はメモリーカードに CSV テキスト形式で 1 秒毎に記録される.後に低コスト化を目的とした簡易型圃場収量計測装置(図 5)を試作した.電源の外部供給化と市販の GPS ロガーをメインユニットとすることでセンサの単一化による冗長性の低下と表示機能が失われたものの大幅な小型化・簡素化が図られている.

排出時間と排出穀粒質量との比例関係の検証を行った.コンバインとして普通型 1 型式・自脱型 3 型式,水分がほぼ一定条件とみなすことができる穀粒を供試した.排出毎に穀粒質量をトラックスケール(共和電業,HM04E8 + HS1001N × 4 台,精度 1 kg)で計測し,単粒水分計(静岡製機,SB-5,精度 1% w.b.)を用いて測定した水分により標準水分に換算した収穫質量を求めた.なお,排出時のエンジン回転数は定格回転数に設定した.

表 2 に各試験条件毎の試験条件と試験結果を示す.いずれの試験条件においても最初の排出速度はそれ以降の排出速度と比較して小さかった.その原因として,試験の直前にコンバインの完全清掃を行ったため,コンバインのグレンタンクからアンローダ先端までの排出機構の途中で穀粒が若干量堆積したためと考えられたため,初回のデータを除いてある.平均排出速度から推定される質量の標準誤差は 1.0 ~ 2.8 % に収まっており,各試験条件における反復間の排出速度の変動は少なかった.サンプル間の穀粒物性が等しいため,この値はコンバインのアンローダ機構の排出安定性を示し,穀粒質量を推定する際の限界精度となる.コンバイン,穀粒種,品種毎に平均排出速度は大きく異なっており,収穫量を推定するにはそれぞれに異なる校正係数を算出する必要がある.

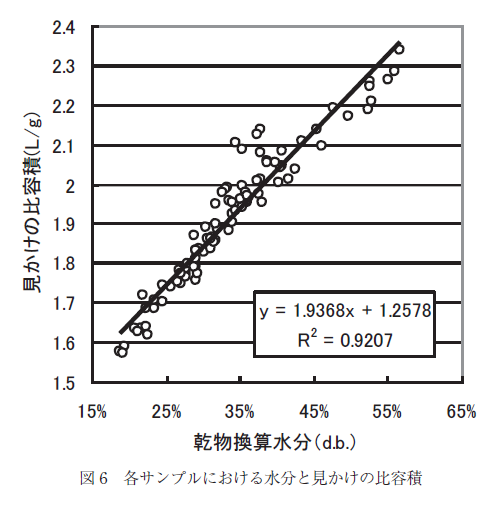

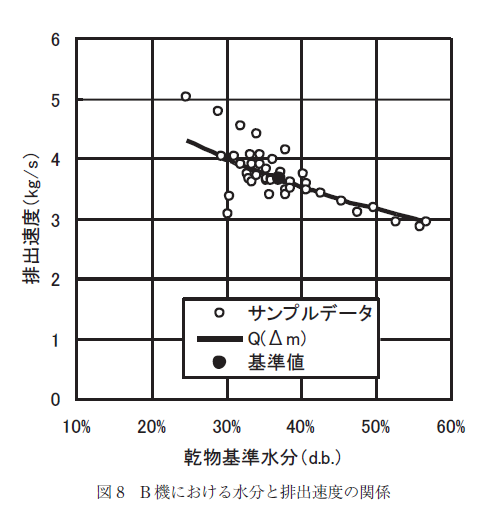

茨城県桜川市の農業生産法人において,試作した収量計測装置を導入し小麦収穫時に圃場収量計測試験を行った.I 法人は 2007 年当時,水稲 24 ha,大麦 16 ha,小麦 39 ha,大豆 20 ha,ソバ 60 ha を作付しており,水田圃場に水稲-麦-大豆の 2 年 3 作の輪作体系と畑圃場におけるソバ-麦輪作体系を行っている.収穫作業は作業幅の異なる普通型コンバイン 2 台(SRH1400,ARH900,いずれも株式会社クボタ製,以降 A 機,B 機)で行っており,それぞれに独立型の収量計測装置を設置した.収穫作業幅は 3.6 m,2.1 m と大幅に異なる.コンバインで収穫された穀粒は圃場脇で待機している運搬用車両に排出され,法人所有の米麦用乾燥機が設置された施設(以下,乾燥施設)に運搬される.施設到着時に運搬車両全体の質量をトラックスケールにて測定するとともに穀粒サンプルを 2 ~ 3 kg 程度採取し穀粒の物性を測定した.水分は単粒水分計(CTR-800A,静岡精機製)で測定した 100 粒の平均値とし収穫水分とした.ブラウェル穀粒容積重計にて 1 サンプルあたり 3 回容積重を測定した平均値から乾量基準の見かけの比容積を求めた.サンプルは風乾後,近赤外線透過型の穀粒品質分析装置(Infratec1241,FOSS 社製)にて 13.5% w.b. 換算の粗タンパク含量,容積重を測定した.なお,小麦の品種として農林 61 号,きぬの波が作付けされていたが,きぬの波の作付け面積が少なかったため,データ解析には農林 61 号のみ用いた.2007/6/13 ~ 6/19 の期間中において合計 93 サンプル,15.8 ~ 36.2% w.b. と低水分から高水分まで幅広い収穫水分のサンプルが得られた.品質面においては,粗タンパク含量は平均 8.7% とほぼ正規分布で偏りのないサンプルが得られたが,容積重は平均 732 g/L と低い傾向が見られた.排出速度の平均に対する標準偏差は A 機,B 機それぞれに対して,18.3%,12.9% と性能試験と比較して大きい.しかし,サンプル調査による乾物換算水分と見かけの比容積の関係は図 6 に示すように直線回帰式で良好な近似を行うことができ,前述した水分補正の前提条件に満たす.それぞれのコンバイン水分の平均値を基準水分 ΔmD を(3)式で計算した A 機と B 機それぞれのコンバインにおける水分と排出速度の関係を図 7,8に示した.排出速度の範囲はコンバインにより異なるが,水分増加に従って排出速度の低下が見られ,水分補正式の傾向と一致した.(2)式で求めた質量推定の標準誤差は 26.1%,19.3% に対し,(3)式の水分補正を行うことで 12.1%,8.6% とに減少し,誤差の分布は図 9となった.誤差が+ 30% 以上の大きく外れた値が存在するが,降雨直後等に収穫を行ったサンプルであり,穀粒の表面に付着した水分によるグレンタンク内部の閉塞で生じた堆積状態の不均一により,本装置の前提条件である定常的な排出状態では無かったためと推察された.それを除くと A 機では概ね ± 20% 以内 B 機では概ね ± 10% 以内の誤差に収まっていた.

圃場単位で収穫量が測定可能で,市販のコンバインに容易に外付け可能な圃場収量計測装置について検討し,以下の知見を得た.

(1)グレンタンク付コンバインの穀粒排出機構であるアンローダに着目し,排出速度と排出時間から排出質量を推定する方式を提案した.定常状態であれば,排出速度は穀粒の見かけ密度をパラメータとした関数で表される.また,見かけ密度に大きく影響する水分について排出速度の補正を行う方法を示した.

(2)定常状態の排出時間を検出ため,アンローダの穀粒放出軌跡の延長上,すなわちアンローダカバーの前方に拡散反射形光電センサを設置することを提案した.また,排出状態を GPS データとともに記録する圃場収量計測装置を試作した.

(3)穀粒物性が同等の条件下では,穀粒の種類や コンバインの型式により排出速度の絶対値は異なるものの変動は少なく,平均排出速度から推定した質量の標準誤差は 1.0 ~ 2.8% であった.

(4)水分も含めて穀粒物性が大きく変化する営農現場では排出速度の変動は大きかったが,サンプル水分値を利用した排出速度の補正を行うことで質量推定の標準誤差は減少し,大小異なるコンバインそれぞれについて ± 20%,± 10% 以内であった.

以上のことから,提案した計測手法は圃場毎の収量変動を把握する目的において,十分な機能を有していると判断した.本装置は水分測定機能を有してはいないが,実際の運用場面では排出毎の水分を把握するため荷受時の水分測定値が利用することが考えられる.そのためには,排出時と荷受け時のデータをリンクさせる必要があるが,運搬車両の位置情報を利用することで比較的容易に実現できる.このことは収量だけではなく荷受け時に高精度に測定される品質などの圃場毎のマップ化にも期待できる.本稿で述べなかった収穫面積の推定方法については,記録した位置情報と既存の圃場 GIS 情報との統合的な情報処理により推定誤差の影響が収量変動の半分より小さくなることを確認している.

本研究の遂行に当り,現地試験に協力していただいた㈲イワセアグリセンター 代表取締役 菱沼英昌 氏ならびに職員の方々には記して謝意を表します.