2020 Volume 17 Pages 157-170

2020 Volume 17 Pages 157-170

工業製品の設計・開発から製造に至る範囲でデジタル技術が広く利用されている。デジタル技術はその特性から企業経営や製造現場に様々な影響をもたらす。本稿はその特性のうち「技術の平準化」に着目し、中小製造業にどのような影響を及ぼすのかケーススタディから検証し、中小製造業のデジタル技術への対応戦略について考察する。

Digital technology is widely used in everything from design and development of industrial products to production.

Because of its characteristics, digital technology has various effects on business management, manufacturing sites and elsewhere.

Of these characteristics, this paper focuses on the “standardization of technology”, examining how it affects the small and medium-sized manufacturing sector from case studies, and discussing the strategies for dealing with digital technologies in small and medium-sized manufacturing.

本稿はデジタル技術の特性をうまく利用して業績を伸ばしている中小製造業の事例から、中小製造業のデジタル技術への対応戦略について考察するものである。わが国製造業におけるデジタル技術は、1970年代以降の工作機械業界に見られるNC工作機械1の導入、発展に礎を置く。これら動向はME革命2と呼ばれ、大企業のみならず中小・零細企業までにも普及が広がり、製造業の生産手法の在り方に決定的な影響を与えた。その後、デジタル技術の導入範囲は生産部門から設計部門へと広がり、現在ではCAD3(Computer・Aided・Design)ソフトの利用による設計が一般的に行われ、工業製品の開発から製造に至る一連の範囲でデジタル技術が利用されている。本稿では、製造業で使われる技術がアナログ技術からデジタル技術に置き換わる中で、デジタル技術の特性の1つである「技術の平準化」に着目し、本稿の対象となる中小製造業にどのような影響を及ぼすのかケーススタディから検証する。

デジタル技術は、設計・開発から生産に至る範囲で従事する技術者、技能者の経験や技能レベルといったアナログ技術を数値化する技術であるが、その特性は様々な影響をもたらす。表1は中小製造業を対象に行った「製造現場のデジタル化に関する実態調査」結果4を元に作成している。デジタル技術の特性が企業にどのような影響をもたらすのか、経営的側面と技術的側面に分けて示したものだが、それぞれにプラスとマイナスの影響が考えられる。プラスの影響として多く指摘されているのは、生産の効率化や安定化に関係するものである。例えば、生産現場ではNC工作機械を利用することによって、特定技術を熟知した熟練工でなくても、マニュアルに従い機械を操作すれば一定レベルの加工を安定的に自動で行えるようになる。その特性をうまく生かすことができれば、大手製造業と比べて人材が集まりにくい中小製造業にとって人材不足の解消にもなる。一方、マイナスの影響としては「技術の平準化」を指摘する。技術の平準化とは、技術開発や生産に従事する現場労働者の技能レベルや経験がデジタル化されることにより、個別企業が持つ「暗黙知」や「匠技」と言われる優位性が次第に失われ、技術は汎用化されてゆく。その結果、企業間競争は質的競争から量的競争へと移り変わる可能性が高まる現象を指すものだ。

| プラスの影響 | マイナスの影響 | |

|---|---|---|

| 経営的側面 | ①人手不足の解消 ②生産性向上によるコスト改善 ③作業効率改善による納期短縮 |

①デジタル設備導入費用の負担増 ②製品、技術の優位性の減少、消滅 ③価格競争激化による利益減少 ④市場シェアの減少 |

| 技術的側面 | ①作業標準化に伴う不良率の減少 ②技術の平準化による安定生産の向上 ③非熟練工の生産性向上 |

①コア技術の低下、消滅の可能性向上 ②熟練工の減少と技術伝承の困難 |

(出所)中小製造業アンケート調査に基づき筆者作成。

このように、デジタル技術は企業の生産活動にプラス、マイナス双方の影響5を生じさせるが、その影響は企業の事業内容、企業規模、経営者の考え方、対応の仕方によって異なるはずである。企業がデジタル技術の特性をうまく利用すれば、自社にとって有利になる新たな事業の選択や差別化戦略を築くことも可能ではないだろうか。本稿では、デジタル技術の影響を受けながらも安定成長を続ける中小製造業の事例から、中小製造業のデジタル技術への対応戦略について考察する。わが国の中小製造業にはオーナー経営者が多く、経営者の意向が経営方針や製品開発の行方を大きく左右する。その点に鑑み、デジタル技術の流れを、経営者が如何に認識して、対策を講じるかという視点を取り入れながら分析する。本稿では株式会社サイトウ製作所(以下、サイトウ製作所)のケーススタディをもとに考察を行うものとする。同社は東京都板橋区に本社を置く超硬小径ドリルと呼ばれる精密切削工具6の専門メーカーで、髪の毛の太さよりも小さな口径0.03mm以下の小径精密工具の開発を得意にしている。サイトウ製作所はデジタル技術の特性を逆手にとって自動化しにくい“面倒くさいモノづくり”を目指しており、そうした取り組みの結果、業績を堅調に伸ばしている。本稿の作成にあたって、サイトウ製作所の齋藤裕会長と齋藤智義社長にヒアリング7を行った。同社本社に3回(2014年12月18日、2015年1月23日、2019年2月13日)訪問して、それぞれ2~3時間程度、直接話を伺った。ヒアリングはサイトウ製作所の企業経歴をはじめ、事業の全体像やコア技術、ビジネスモデルを把握するために行った。そのほか、同社より提供を受けた資料、新聞、雑誌などに掲載されたサイトウ製作所に関する記事情報、企業信用情報会社が行った同社の調査情報などを補助的な情報源として用いた。それらデータに関しては、齋藤社長に直接、メールや電話で内容に関する真偽の確認を行った。本稿ではまず、先行研究レビューを取り上げる。次に事例企業であるサイトウ製作所の現在と成長過程を概観し、デジタル技術が同社にどのような課題をもたらしたかを分析する。最後に本稿の結論を示す。

製造業のデジタル技術は、製品の製造に必要な設計・開発、試作、生産に至る各工程で、そのプロセスがアナログ的な手法からデジタル的な手法に置き換わる事象や、製品自体のアナログからデジタルへの変化を指すものである。代表的事例がNC工作機械の出現である。NC工作機械に取り付けられたNC装置は、加工対象物の加工情報を数値計算後、その情報をモーターなどの駆動システムへ伝達することで工作機械を駆動、制御するシステムである。それまで工作機械を使って生産される加工物は、扱う作業者の熟練度や経験値によって出来上がりの製品精度を左右していた。しかし、NC装置の開発により、工作機械の加工精度が飛躍的に高まり(原田, 1998)、その結果、工業製品の生産品質の向上に大きく貢献した。NC工作機械は1949年にミシガン州トラパースにあるパーソンズ社(Parsons Corp)のJohn T. Parsonsが世界で初めて開発したことで知られる。その後、1956年に民間における日本最初のNC装置の開発に日立製作所が成功した。1957年に東京工業大学で試作品を完成させたのが第1号とされ、1958年にはFANUC NCの商用1号機が牧野フライス製作所へ納入され、同年3月、わが国初のNCフライス盤が発売されている。NC装置の開発、登場が、後の我が国の経済大国への発展の礎を築いたと同時に、その裾野を形成する中小製造業の技術力向上に大きく貢献した。

NC工作機械は、それまで人間の動作で対象物を加工していた汎用工作機械と異なり、人間の作業動作を不要とし、コンピュータ制御による自動加工を実現した。このデジタル技術の登場により、生産現場における生産性は飛躍的に向上した。この点について過去の先行研究では、その影響について多角的に言及している。最も多く見られるのがプラス効果についてである。原田(2002)はNC工作機械の普及がマザーマシンとして製造業における生産技術水準に大きな影響を与えたとし、切削作業の数値制御化によって在来型工作機械やそこで必要とされる熟練は完全に代替されることになったと指摘する。また、金(2003)は、工作機械メーカーが1980年代初頭に開発した対話式CNC工作機械の開発が同生産方法の発展に寄与したとする。その上で、この機械の登場で、従来の座標計算を不要とし、新卒の女子工員でも、短い教育を受けるだけで本格的な操作ができる位のもので、またプログラムの修正も容易になり、機械の使いやすさが格段に高まったと指摘する。

一方、プラス効果に対するマイナス効果を指摘する研究も見られる。堀(1985)は、NC工作機械などME機器は、作業者がその機器の作業内容を数値化することによってはじめて能力を発揮するが、一度数値化されてしまうと、数値化されたソフトウェアは、独立した価値を持ってくる点を指摘する。この点について藤川(2010)も、NC工作機械は、プログラムを組めば自動的に加工を行うため、中小企業の技術水準が平準化してしまう懸念があり、そのため、NC工作機械を活用するための新たな技能の確保、同機器が適さない規模での対応を可能にする従来の技能の維持が中小企業間における競争の鍵となると指摘する。

以上のように、プラス面ではNC工作機械は、現場従事者の経験や能力に左右されず、生産の安定性や効率性に能力を発揮する装置であることが分かった。反面、そうしたプラス効果は、技術水準が平準化されることで起きる技術力の差別化減少や熟練工の不要など、プラス面と表裏一体の関係にある。これほどにNC工作機械が製造業に与えた影響は大きいことが理解できる。また、設計では、CADの利用によって、コンピュータ上で製品のモデリングが可能になり、CAE(Computer Aided Engineering)を使う事で設計した製品が目的とする機能・性能を発揮できるかどうか解析処理が行えるなどの技術のデジタル化が進んできている。従来、設計段階で2DCADのデータをもとに試作品を作成し、試験チェックを行っていたものを、3DCADとCAEを組み合わせて使えば、試作品製作の前段階で構造や流体の解析が行える。さらに、3DCADでは2DCADを使った設計手法と比較し、試作回数の削減や試作自体をコンピュータ上で行えることから、開発コストや時間の短縮にも効果を発揮できる。

設計と製造の連携にも影響がみられ、3DCADのデータからCAM(computer aided manufacturing)が加工プログラム(NCデータ)を生成し、工作機械のコントローラに入力することで製品の製造が行われる(表2)。内田(2017)は、CAD/CAEのデータ相互活用が可能になり、CAD/CAM/CAEの三分野が共通のデジタル環境として連携できることになったと、デジタル技術がモノづくりの考え方、生産プロセスを根本的に変革している点を指摘している。

| 設計 | 製造 | 対象物 | |

|---|---|---|---|

| 2D図 | 2DCAD使用 | 2D図→3D図に変更 | 3D |

| 3D図 | 3DCAD使用 | → | 3D |

(出所)各種資料に基づき筆者作成。

このようなデジタル技術では、生産の効率や安定、技術の平準化が特性として挙げられるが、これら特性はAbernathy and Utterback(1978)が提唱した生産性のジレンマと「規模の経済性」という点で共通性が見られる。生産性のジレンマのモデルでは、市場における競争の重点は新たな技術が生まれた段階で製品機能が中心となるが、やがて特定の製品に技術や機能が収斂されると、製品は標準化されて市場は価格競争へと移行することを指摘(原, 1994)している。技術や機能が収斂されるその段階では「支配的デザイン」(dominant-design)と呼ばれる業界の標準仕様になる製品や技術が登場し、最終的には企業間格差に差異が生じない状況を生み出す(Rosenberg, 1963)とする。

デジタル技術で見られる「技術の平準化」は「支配的デザイン」と同様の状況を生み出し、製品の技術的な差異が小さくなり、付加価値が確保できない製品は価格競争に巻き込まれていく。激しい価格競争に勝ち残るには、より販売量が期待できる製品に種類を絞り込み、他社よりも市場シェアを獲得し、価格決定権を握り、市場で優位な立場に立つか、既存市場には存在しない新機能や新技術を備える新製品を開発するか、規模の経済性の影響を受けにくい機能を製品に持たせるかなどの対応が求められる。生産性のジレンマでは「規模の経済性」(三藤, 2016)が発生する結果、製品や技術の標準化に多くの産業で抗うことができないとされるが、本稿が対象とする中小製造業の場合、どこまで「規模の経済性」に当てはまるのか疑問が残る。中小製造業は、事業規模や資本金、従業員など大企業と比較して小規模であり、訴求できる売上や市場占有率などに限りがある。そうした中小製造業の実態に鑑みれば、「規模の経済性」の影響を受けながらも中小製造業ならではの対処法が考えられる。

デジタル技術を利用した製品開発や製品製造では、「規模の経済性」に照準を合わせず、デジタル技術の特性をうまく生かし「独自の市場」で競争できれば、経営にはプラスに作用し、当該企業の成長を促すことができるのではないかと考える。企業の戦略立案に関して三品(2006)は、長期的な視点に立った利益を最大化する事を「戦略」の本質とし、「10年単位の長期利益が企業の実力値を反映する」と指摘するが、その戦略立案に際しては、「立地」(事業の照準)の重要性を説く。「立地」が悪ければ、他のすべての努力が水泡に帰すとし、需要があって供給が少ない、そうした「立地」を選ぶべきであると主張する。その本質は、「誰を相手に何を納めるのか」を問うている。三品の示す「立地」は、本稿で示す独自の市場にも当てはまるものである。我が国の中小製造業の場合、その多くがオーナー経営であり、経営者は長期にわたって経営の最前線で指揮を執る。三品が示す長期的な視点に立った利益を最大化する戦略に合致した環境にある。

では、中小製造業が目指す「独自の市場」とはどこにあるのだろうか。本稿では、目指すべき市場の1つとしてニッチ市場に着眼する。ニッチ市場について、細谷(2013, 2014)は、優れたニッチトップ型企業は、独自のコア技術を保有しそれを生かしながら、次々と既存製品とは差別化された製品を生み出すという形で、極めて高い製品開発能力を発揮すると指摘している。細谷が指摘する“ニッチ”とは市場規模が小さく、大規模な投資を行っても、見合った収益が見込めないため、大手企業が市場参入しづらい分野を指すものである。

なお、ニッチトップ戦略については先行研究で多く見られるのが、その定義について後藤(2015)は、明確な定義があるわけではないが、近年の主な調査・研究での扱いをみると、大企業と競合しない限定的な市場(ニッチ市場)を作り出し、その分野で高い競争力を持つ、という点では共通していると説明する。また、高橋(2015)は、2003年版の「製造基盤白書(ものづくり白書)」で記述されているニッチトップ企業が、限定された特定分野ではあるが、国内市場、更には世界市場において高いシェアを有する企業とし、個別のニッチ市場でシェア50%以上を獲得している製品がニッチトップ製品、同製品を持つ中小企業がニッチトップ企業と引用している。さらに古田、寺川、小林(2008)は市場の状況に、既に企業の有する技術・製品の優位性と戦略的 資源・資産の規模がぴったりとはまり込み、両者の発展過程のバランスが取れていれば、他社は市場に割り込むことはできない。そのような場所は一般市場と別に存在する離れ小島ではなく、一般的な市場に内在すると説明している。このようなニッチ市場では「規模の経済性」の影響は限定され中小製造業の活躍の場であり、生き残りの場になりやすい。従来のニッチトップに関する研究では、対象となるニッチ市場について、大手企業と競合しない、大手企業が手を出しにくい限定的な市場といった経済規模に基づいた観点から論じられている。しかし、ニッチ市場が形成される要因としては、単に市場が小さく参入しても儲けが得られないだけでなく、生産性のジレンマに見られるような「支配的デザイン」やデジタル技術で見られる「技術の平準化」など技術的なメカニズムが市場規模との見合いの中で企業活動を制限させる現象がある事を指摘したい。本稿では、ニッチ市場が形成される背景の1つに技術のデジタル化を考え、本稿の事例として述べるサイトウ製作所の戦略を取り上げる。同社の戦略を通じて、中小製造業のデジタル技術への対応戦略について意義を見出せると考える。

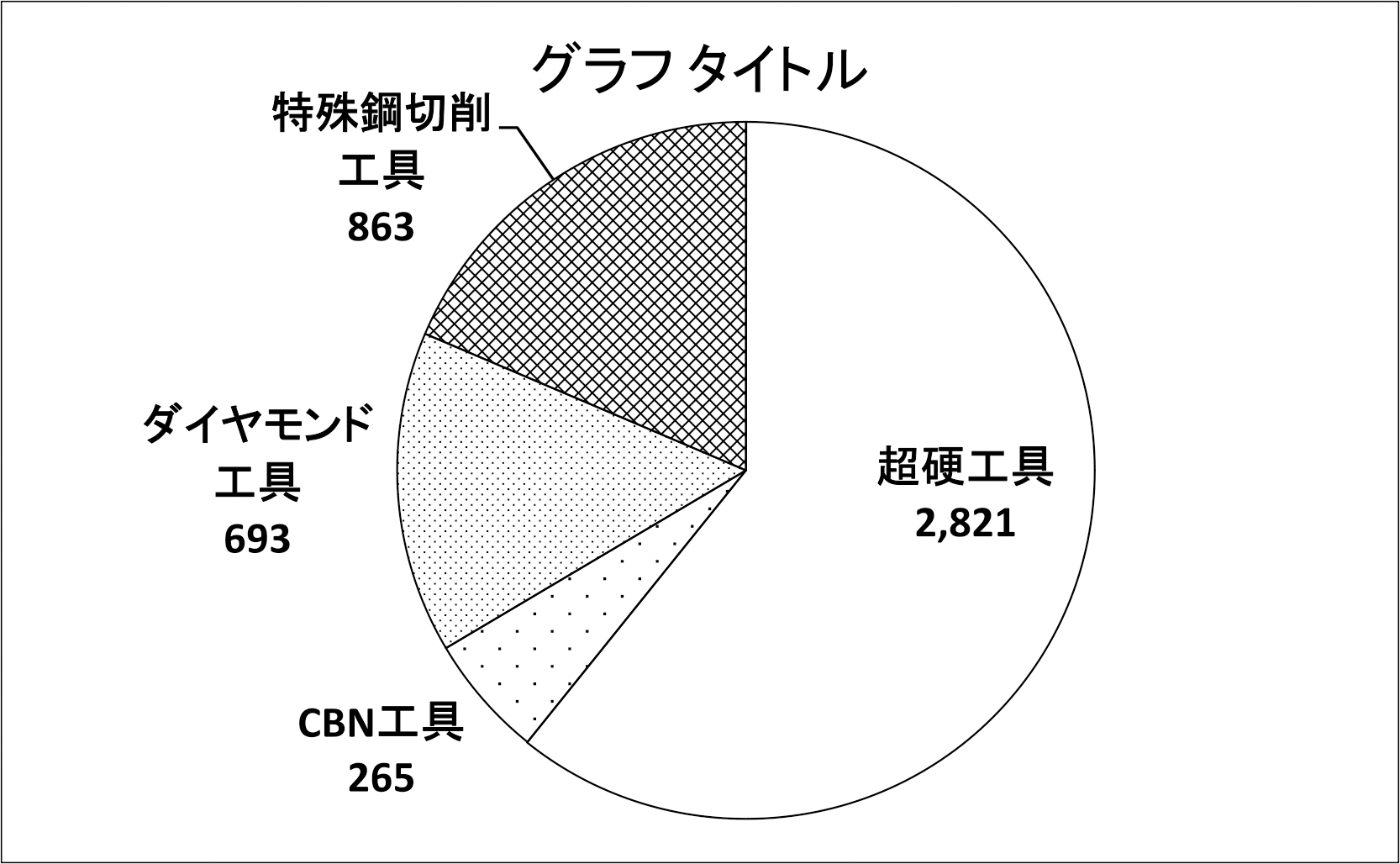

サイトウ製作所は、超硬小径ドリルと呼ばれる精密切削工具の専門メーカーで、髪の毛の太さよりも小さな口径0.03mm以下の小径精密工具の開発を得意とする。製品の種類は約6,000種類に及ぶ。製品単価は1本1,000円から3万円程度まで幅広く、平均6,500アイテムの製品を合計で月産5万本生産している。切削工具は工業生産に必要不可欠な道具であり、図1にわが国の切削工具の市場規模(2017年)を示す。

(出所)経済産業省生産動態統計年報(機械統計編2017年)に基づき筆者作成

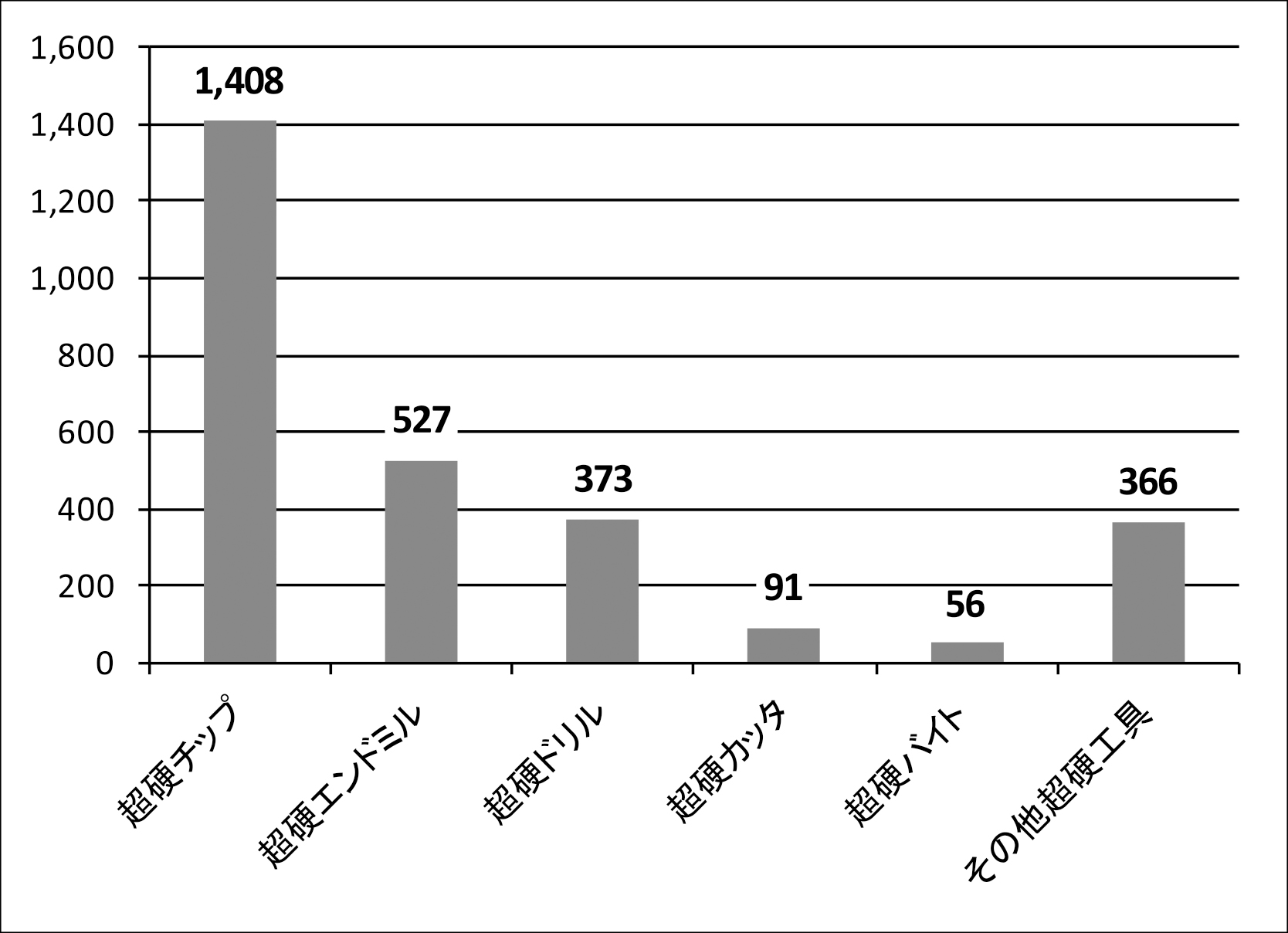

全体の約6割を超硬工具が占めており、その内訳を示したものが図2である。データでは超硬チップが超硬工具市場全体の約5割を占め、超硬エンドミル、超硬ドリルがこれに続いている。サイトウ製作所が取り扱う主力製品の超硬ドリルは市場規模527億円で、機械工具市場全体の約1割を占めている。

(出所)経済産業省生産動態統計年報(機械統計編2017年)に基づき筆者作成。

これに対して、表3にサイトウ製作所の直近10年間の業績推移を表す。2017年の売上高は9億500万円(2017年12月期)で、超硬工具市場全体の1%にも達していない。しかし、売上高の80%以上を占める超硬小径ドリル市場におけるシェアは十数%に達している。残り数十社が1%~2%で市場を占有8しているといわれる。小径精密工具の分野ではライバルのいない“ニッチトップ”のメーカーである。

| 年度(※) | 売上総額(A) | ドリル製品の売上(B) | B/A(%) |

|---|---|---|---|

| 2008 | 896 | 547 | 61% |

| 2009 | 468 | 360 | 77% |

| 2010 | 591 | 265 | 76% |

| 2011 | 627 | 451 | 72% |

| 2012 | 663 | 510 | 77% |

| 2013 | 659 | 507 | 77% |

| 2014 | 678 | 536 | 79% |

| 2015 | 797 | 638 | 80% |

| 2016 | 817 | 654 | 80% |

| 2017 | 905 | 724 | 80% |

単位:百万円 ※12月期決算、数値は東京商工リサーチ、帝国データバンクの調査データ情報を元に作成

(出所)東京商工リサーチ、帝国データバンクの調査データを元に筆者作成。

同社は、1934年4月、創業者の齋藤留次郎氏が日本初の金切鋸刃(ハクソー)の専門メーカーとして設立(表4参照)した。金切鋸刃はその名の通り、鉄を切るのこぎりの事で、齋藤留次郎氏は創業以前、都内のゼンマイ工場で働いていたが、ゼンマイの鋼に刃を切れば金切鋸刃になるという発想を抱き、社内で金切鋸刃の製作部門の責任者を任された。その後、製品の開発に目途が立ったことから独立を決意し同社を創設した。創業当時、金切鋸刃の製造には、齋藤留次郎氏が設計から製作に至るまですべてを手づくりで行ったという。また当時は、製造に必要な市販設備も少なく、焼き入れ炉から検査装置に至るまで自社製作のものが多く、メーカーとして生みの苦しみを経験することとなった。

| 1934 | 金切鋸刃の製造販売を目的として創設 |

| 1948 | 初代社長、齋藤留次郎、個人経営により株式会社サイトウ製作所に改組 |

| 1954 | 精密超硬バイトの製造開始 |

| 1955 | 超硬エンドミル、リーマ、カッター他各種超硬工具の製造を開始 |

| 1964 | 本社工場新設 |

| 1974 | 資本金2,000万円に増資 |

| 1976 | 標準品ドリル(ストレートドリル)の製造を開始 |

| 1978 | 宮城県角田市に角田工場を開設 |

| 1982 | 資本金4,000万円に増資 |

| 1984 | 角田工場増設 |

| 1986 | 本社ビル新設 |

| 1989 | 北米インディアナ州にAtom Precision of Americaを設立 |

| 1989 | 角田工場、新社屋、工場新設 |

| 2007 | 角田工場増築 |

| 2015 | 北米現地法人、イリノイ州ローリングメドウズ市に移設 |

(出所)サイトウ製作所HP。

齋藤留次郎氏は金切鋸刃の製品開発に没頭する一方、自社製品を広く市場で認知、販売していくために1949年に現在も同社のブランド名となっている「ATOM」9を商標登録している。「ATOM」の名の由来は、来るべく原子力の時代を意識して力強さの象徴と、これ以上分割できない最少単位としての精密性を念頭にブランドを付けたと言われている。また、社名の「サイトウ」も「齋藤製作所」では差別化が図れないと考え、設立当初から社名をカタカナで登記している。齋藤留次郎氏は経営者として時代の先を読む先進性に富んでいた様だ。現在では、精密工具業界で「ATOM」ブランドの知名度は高く、国内外で高い評価を受けている。このように同社は設立間もない時期から独自製品の開発を行った上、技術開発以外にもブランド力の向上に力を入れるなど、差別化に取り組んできた。

3.3 金切鋸刃から精密工具メーカーへの事業転換創業から20年が経過した1954年、サイトウ製作所に大きな転機が訪れる。時計メーカーの精工舎(現・セイコーホールディングス株式会社)から「精密超硬バイトを製造してみないか」という誘いを受ける。バイトとは切削加工に使われる工具の一種で、精工舎は時計の歯車部品を切削する自動旋盤用の超硬バイトを使用していたが、当時、超硬バイトは全量、海外からの輸入品に頼っており、精工舎はバイトの内製化を目指していた。その折、サイトウ製作所に誘いが来たのは、当時、サイトウ製作所には超硬バイトの製造に欠かせない焼き入れ炉(工業炉)を所有していたためで、同年、サイトウ製作所は超硬バイトの研究開発に着手することになる。これが同社を超硬工具メーカーにするきっかけとなった。

その後、精工舎の指導もありサイトウ製作所は異形のバイトの製造が可能になり、それまでの金切鋸刃の製造を一切止めて、超硬工具メーカーへと事業転換を図る。精工舎の受注を追い風にしてサイトウ製作所は業容を拡大していく。1964年東京都板橋区の本社に1号工場を完成したのに続いて、1968年には2号工場を完成、稼働させる。一方、製品開発では電子回路基板の製造工程で欠かせないPCBドリルの初の国産化に成功するなど事業は順風満帆に見えた。ところがある時、精工舎が、自社製品の腕時計をそれまでの機械式からクォーツ製に切り替えた事で、歯車部品が不要になり、その結果、サイトウ製作所は精工舎からの受注量がそれまでの10分の1に激減してしまう。一気に売上が減少した中、サイトウ製作所は生き残りを模索して、新たにカメラメーカーの仕事を受注するべく体制を整え出した。同社が本社を構える東京都板橋区は戦前から光学産業の集積地として知られ、時計用部品の切削工具を製造していたサイトウ製作所にとって、カメラの仕事は求められる切削の単位が時計に比べて緩やかであったため、次第にカメラ用工具の製造へと切り替わっていった。

精工舎からの大幅受注減ショックから立ち直ったサイトウ製作所は、本格的な精密切削工具メーカーへと転身を図る。同社二代目社長で1975年に社長に就任した齋藤裕氏は、メーカーとして毎年、設備投資を続ける一方で、それまで全ての受注品がオーダーメイドで、受注生産を主体に行ってきた事業体制を根本から見直しする。それが1976年に同社として初の“標準品”となるストレートドリルの発売である。製品は0.3mmから1mmまで100分の1mm単位のサイズで製品を用意した。ストレートドリルの開発を契機に、量産品を生産する精密切削工具メーカーへと更なる進化を遂げた。齋藤裕氏は、メーカーとして、どこまで細いドリルを開発できるのか挑戦を続け、1987年には日本初の100分の5mmサイズのドリルの開発に成功したが、その大きさは口径サイズがわずかに人間の髪の毛の半分のサイズであった。早速、製品として発売したものの、残念ながら発売当初は1本も売れなかった。というのもそのサイズのドリルで、穴を空ける製品が当時はまだなかった10ためである。

サイトウ製作所は1980年代後半のいわゆるバブル景気を境にして、ドリル製品の開発に経営資源を集中投資し、とくに、開発する製品を6mm以下の小径サイズに絞った。当時、全売上高に占めるドリル製品の比率は10%程度であったが、ドリル製品への重点傾斜によって、現在では売上高の約80%がドリル製品となり、ドリル製品の90%が幅直径3mm以下の小径サイズの製品になった。小径サイズに焦点を当てて製品開発を行った重要な理由は、小径ドリルを使用する市場が広がっていったことである。例えば、携帯電話やスマートフォンでは年々、小型化、高機能化、高性能化が進んでおり、これら情報端末に使われる部品加工に同社のアプリケーションが標準品として使われるようになってきている。

小径ドリル製品の市場拡大に伴い、同社は生産の効率化、安定化を目指して1990年代初頭から順次、NC工作機械を導入した。かつては手動機加工により太径の工具を切削するのに半日、刃を付けるのに20分ほどの時間を要していたが、NC工作機械の導入により、溝加工に約1時間、刃付けは約3分で出来るようになった。さらに、生産ロット数が多い製品でも安定して同一性能の製品を生産することが可能になるなど効率性が向上、砥石など周辺の製品部材のレベルも安定するようになった。

しかし、同時にデジタル技術による弊害も台頭してきた。まず、同社が扱っている小径サイズの精密工具は、市場規模が小さいうえ、個別製品の出荷量が少ないため、多品種少量生産という特徴を有しているが、顧客の注文に応じて多様なドリル製品を製造するためには、自動化を進めたとしても段取り替えの時間が必要である。同社では、1日あたり数十本しか製造しないドリル製品も少なくないため、結果的に段取りのサイクルタイムが長くなる。最新の工作機械で生産を行ったとしても、1人の作業員が同時に何台もの機械を操作することには物理的な限界があり、設備投資に見合う採算が十分に取れなかった。事業として考えた場合、負の要素が多くなる性質を持っていたのである。加えて、長年かけて熟練作業者に蓄積されてきた技能をデジタル技術が駆逐してしまう恐れもあった。デジタル化が進むことによって少ない職人で製品が生産できる環境を整えなければならなくなった。自社の製品がどのようにして出来るのかが分からなくても製造が可能になる環境は、最終的には生産に携わる社員の養成を難しくし、新製品開発にも大きな支障をきたした。

3.4 デジタル技術を意識した多品種品揃え戦略こうしたデジタル技術による課題に対応して、2009年に3代目社長になった齋藤智義氏は、作業者の手作業を残し、自動化しにくい“面倒くさいモノづくり”に取り組んだ。積極的にデジタル技術を導入する一方で、常に高い手作業と関連する技術を有する施策を行った。例えば、あえて、段取り替えに必ず人が介在する作業を残していた。作業者はNC工作機械の操作だけではなく、ローテーションで汎用機を使って手作業で研削作業に当たらせることによって、砥石をどのように動かせばワークを削れることができるのか身を持って理解できるようになった。自社のビジネス領域であるニッチ市場向けにそれら技術を役立たせるために、デジタル技術を自分たちなりにアレンジして、手作業による技術とデジタル技術を融合させたのである。それは人材育成を図るものでもあった。具体的に、売上高の2割が受注品及び、特注品の受託加工である同社にとって、その業務フローを利用して、人材育成や技術蓄積に活用した。現場作業員一人一人の能力を最大限に発揮することで競争力の維持、向上を図ったのである。デジタル技術と手作業の技術を融合することによって、同社独自の強みを失わずに業界首位の立場を維持することができたのである。

さらに、同社はデジタル技術の特性を逆手に取った戦略を進めた。「多品種品揃え戦略」である。一般に、デジタル技術が進むと、技術レベルや作業工程がフラット化され、製品はメーカーにとって作りやすい、儲かりやすいモノに収斂される「標準化論理」が働く。しかし、サイトウ製作所は、その特性を逆手にとり、販売数量が見込める売れ筋商品に特化するのではなく、細かい顧客ニーズをすくい上げる形であえて品揃えを増やしている。1995年に2,068点だった同社の品種数は、2005年に5,033点、2013年に6,593点と増加している。同社は意図的に品種数を増やしてきており、小径ドリル領域における製品数で見た場合、同社は競合他社を大きく引き離している。いずれの製品も標準品である。決められたサイズの穴を加工しなくてはいけないというドリル製品の性格上、多くの細かいサイズの製品を用意することは顧客が製品を選ぶうえで重要な要素となることから、多品種の製品を製造しており、各製品も1本からばら売りを行っている点が同社の強みになっている。

こうした特定分野製品の多品種戦略が成功的に進められた理由は、同社が他社に先駆けて小径ドリルを作り始めたことにある。同社は、まだ小径と呼ばれる市場が存在しなかった時から、個々の企業ニーズに応じた製品を開発し、そして必要な製品の在庫を常に揃えることによって、他社が容易に真似できない参入障壁を築いた。つまり、早く小径ドリルという特定製品市場に絞り製品開発、生産、販売を進めてきたことで、ライバルメーカーの参入を抑えた。技術的には製品開発が可能だとしても、採算性でライバル企業の参入を留まらせる形で、事実上の参入障壁を作り上げることに成功したのである。さらには、持続的に同事業に取り組んで来たことにより、技術力も設備も長期間掛けて蓄積したことが重要であった。特に“微細精密研磨技術”を柱にした生産技術を確立し、この研磨技術をメーンにした製品開発を行ってきた。齋藤智義氏によれば、サイトウ製作所はバブル崩壊やリーマンショック、東日本大震災など経営を直撃する苦境の事態に何度となく見舞われながらも、粛々とその時期を耐えながら新製品開発を続けてきたという。製品開発に必要な研究開発費を1年たりともストップしたことはなく、小径ドリルのさらなる小径化製品の開発に挑んできた。そうした努力と経験が他社には容易に真似ができない微細加工の製品群を揃え、ニッチトップと言える現在の位置に貢献したのである。

同社はこのように、技術開発に力を入れる一方、積極的な経営合理化にも努めてきた。1978年に開設した角田工場(宮城県角田市)に効率化を目的に、東京工場にある生産機能と製造間接機能を順次移管し、3年前の2016年に完了させている。現在、東京板橋区にある本社は、総務など一部機能に特化しており、生産の集約化に基づく経営を進めている。また、齋藤智義社長は、これまで進めてきた作業者の手作業を意図的に残す非自動化戦略について、今後、デジタル化がさらに進んだ場合、経営のアキレス腱になる可能性を指摘しており、今後の対応も注目されるところである。

デジタル技術の特性として見られる「技術の平準化」は「支配的デザイン」と同様の状況を生み出し、製品の技術的な差異が小さくなり、付加価値が確保できない製品は価格競争に巻き込まれていく。企業が価格競争に勝ち残るには、販売量が期待できる製品に種類を絞り込み、他社よりも市場シェアを獲得し、価格決定権を握り、市場で優位な立場に立つか、既存市場には存在しない新機能や新技術を備える新製品を開発するか、規模の経済性の影響を受けにくい機能を製品に持たせるかなど対応が必要だ。サイトウ製作所の齋藤智義社長は2009年の社長就任時点でデジタル技術の特性に気が付き「規模の経済性」を逆手に生かした取り組みを積極的に行ってきた。およそ6,000種類にも及ぶ多品種の製品を、少量生産するビジネスモデルの構築は、「規模の経済性」とは真逆の戦略であり、生産工程で製品単位に煩雑な段取り替えが必要になる。同時に、加工作業の中に意図的に人間の手作業が介在するアナログ的な作業を残し、デジタル技術とアナログ技術を融合させた独自の取り組みで売上を伸ばしている。また、長い年月をかけて顧客を開拓し、顧客単位の製品を少量から生産、販売する戦略により、業界における信頼性を確固たるものとし、製品やブランドの付加価値を高めることは、デジタル技術のマイナスの影響を最小限に抑え、価格競争に巻き込まれにくい経営体質につながっていることが分かった。

デジタル技術はその特性から企業経営や製造現場にプラス面、マイナス面の影響を及ぼすことが先行研究などからも判明している。その特性の1つである「技術の平準化」については、生産性のジレンマで示された「規模の経済性」という点で共通性が見られ、技術や製品機能が収斂されていく段階で業界の標準仕様になる製品や技術が登場し、最終的には企業間格差に差異が生じない状況を生み出す。こうした差別化しにくい状況への対処方法として本研究ではニッチトップ戦略の有効性を説いた。しかしいずれの研究でも、何故、中小製造業がニッチトップを目指さなければいけないのか、必要な背景の記述があまり見られない。ニッチとは企業が自ら目指すべき戦略であるならば、アプローチの方策として背景や理由が必要である。特定分野で高いシェアを誇る事は「結果」である。ニッチを目指す、目指さなければならない経営環境の理由は、中小製造業個々で異なるが、背景の1つとしてデジタル技術がその引き金になっていると考える。本研究では、サイトウ製作所の事例を通して、中小製造業はその特性をうまく利用すれば「規模の経済性」に巻き込まれずに、逆に「規模の経済性」が苦手とする「ニッチ市場」でビジネス機会の獲得、拡大につなげられる可能性を示すことができた。デジタル技術の特性とニッチ戦略の考え方をうまく合致させることができれば、中小製造業の活躍の場は広げられると考える。

4.2 結論本稿は、デジタル技術の特性が中小製造業に及ぼす影響の中で「技術の平準化」に着目し、その特性に中小製造業はどう向き合えばよいか1つの企業事例から考察した。企業経営は千差万別であり、サイトウ製作所の事例が他の企業経営に当てはまるものではないが、デジタル技術の持つ特性と中小製造業のビジネスモデルの特性をうまく適合させれば、自社の経営の推進力になることを理解することができた。近年、製造業のデジタル技術は急速に進化している。IoT(Internet of Things)やインダストリー4.0と呼ばれ、製造業に関わるあらゆる情報がインターネットを介してネットワーク化される取り組みが世界的に進んでいる。また、近年では3DCADで作られたデータを3Dプリンタに接続して、金型を使わずに工業製品を作り出す環境も整備され始めている。少量生産から大量生産に至るまで、デジタル技術の波が製品の製造に関与する中で、中小製造業がデジタル技術にどのように取り組むべきか、今まで以上に重要な経営課題(経済産業省, 2013, 2018)となっている。こうした変化への対応を分析することが今後の研究課題である。