2025 Volume 47 Issue 1 Pages 43-56

2025 Volume 47 Issue 1 Pages 43-56

小規模事業所においては自律的化学物質管理を実施できる専門的な人材が不足しているため,複雑な内容の2022年の改正法令の学習に代え,簡易な実施支援ツールが求められている.本研究の目的は,既存の6技術領域・49項目の自律的な化学物質管理アクションチェックリスト(既存AC)を対象として,改正法令の要求事項と比較評価するとともに,現場でより使いやすいようにチェック項目数を半分程度に絞ることである.取り上げた既存ACの6技術領域の概要は,(1)職場の整理整頓,(2)化学物質特定と安全データシート(SDS)作成・ラベル添付,(3)化学物質を安全に取り扱う,(4)曝露モニタリングと健康診断および教育・訓練,(5)廃棄物管理,(6)緊急時対応である.対象者は,職業的な化学物質の取り扱い経験がない者(大学生)と化学物質取扱作業者とした.項目数の絞り込みは,項目の優先度について得点づけをさせて行った.既存ACには,リスクアセスメント・化学物質管理の記録,発がん性物質対応,保護具管理者などの項目がなく,一方,改正法令が義務づける項目には,安全の項目がなかった.項目数の絞り込みでは,得点上位23番目と24番目の項目の間に上位下位の区分が認められ,また化学物質取扱作業者では24番目に同一順位が3項目あったことから,今後の検討の余地を持たせるため3項目を追加して上位から26番目までの項目を優先項目とした.優先項目の過半数は,技術領域「(2)職場で使われる化学物質について,特定し,SDSを作成し,ラベル付けする.」および「(3)化学物質を安全に取り扱う.」に含まれていた.結果として得点上位26項目からなる新たな自律的化学物質管理ACをまとめたが,今後,専門家によるデルファイ法での項目の再検討および検証作業中の意見も取り入れ,さらに改良した新たな自律的化学物質管理ACが,小規模事業所での自律的化学物質管理の実施に役立つことが期待される.

Since there is a lack of professional personnel who can implement Autonomous Chemical Management AC in small-scale companies, a simple implementation support tool is required instead of learning the complicated contents of the revised law of 2022. The purpose of this study was to compare and evaluate the requirements of the revised law with a pre-existing checklist of 49 items in 6 technical areas, and to reduce the number of checklist items by about half to make it easier to use in the field. The six technical areas that are covered in the existing AC were outlined as (1) workplace organization, (2) chemical identification and SDS preparation and labeling, (3) safe handling, (4) exposure monitoring and health screening and education and training, (5) waste management, and (6) emergency response. The participants were persons with no professional experience in handling chemicals (university students) and workers who handle chemicals. The number of items was reduced by having the participants score the priority of the items. The existing AC did not include items such as records of risk assessment and chemical control, handling of carcinogens, or protective equipment managers, while the revised law did not include safety items. In reducing the number of items, a division of upper and lower ranks was recognized between the 23rd and 24th items, so three items were added to allow room for future consideration, and the items from the top to the 26th (there were three items with the same rank of 24th for workers who handle chemicals) were designated as priority items. The majority of the priority items was included in Technical Areas 2 and 3. A new Autonomous Chemicals Management AC consisting of the top 26 priority items was compiled, and it is expected that the new Autonomous Chemicals Management AC, further improved by incorporating opinions of experts reviewing the items in the Delphi method and during the validation process, will be useful for implementing autonomous chemical management in small-scale companies in the future.

職場における化学物質管理は,2022年の法令改正により,これまでの法規準拠型管理から自律的管理に変更された[1].しかし,事業所の規模が小さければ小さいほど措置がおこなわれておらず,対応が遅れている[2].小規模事業所(従業員数が50名未満)向けの化学物質管理のための代表的な支援方法には,モデルを使う方法とアクションチェックリスト(AC)を使う方法がある.

モデルを使う方法の代表的なものは,いくつかの変数を用いることで対策を提示する方法である.小規模事業所の職場では化学物質管理における「許容濃度」が理解されていないという実態調査の結果を踏まえ,英国安全衛生庁(Health and safety executive: HSE)は化学物質の発散性・揮発性,使用温度,取扱量などの条件で対策が示されるControl of Substances Hazard to Health Essentials (COSHH Essentials)(「コントロール・バンディング法」と称されている)を開発した[3, 4].これを受けた国際労働機関(International Labour Organization: ILO)が国際連合のGlobally Harmonized System of Classification and Labelling of Chemicals (GHS)勧告を踏まえ「International Chemical Control Toolkit:Tool kit」を導入し,日本においてはさらに,厚生労働省および中央労働災害防止協会が改良を加え,それぞれの「コントロール・バンディング法」を導入した[5].

日本では作業環境測定が比較的よく実施されてきたことから,COSHH Essentialsの背景にある英国の職場の予測濃度と日本での職場の曝露濃度測定結果を踏まえ,「コントロール・バンディング法」を基本とした上で推定曝露濃度を追加で示す,CREATE-SIMPLEが開発された[6].このツールの公開により,現在は化学物質のリスクをスクリーニングする段階で「CREATE-SIMPLE」による推定曝露濃度を活用したリスクアセスメントの実施が中心の流れになっている.しかし,小規模事業所での自律的化学物質管理に,CREATE-SIMPLEがどのように活用されるかが今後の課題である.

一方,化学物質に限らないが,小規模事業所の作業者が自立的な参加型方式で安全衛生活動を行う方法としてACの活用が促され,ILOにより1980年代に「WISE(Work Improvement in Small Enterprises)」が導入された[7].これはその後のACの活用を中心とした活動につながり,国際労働財団(Japan International Labour Foundation: JILAF)による労働組合主導の「POSITIVE(Participation-Oriented Safety Improvements by Trade Union InitiatiVE)」や農村での「WIND(Work Improvement in Neighborhood Development)」に発展し[8, 9],日本においてはメンタルヘルスの分野での活用につながっている[10].なお,化学物質管理では,1990年のILO 170条約「職場における化学物質の使用における安全に関する条約」および補足勧告の177号を踏まえたACが作成されている[11].これら様々なACは事業所等で使用されやすいよう,項目数が30以下となる傾向がある.

このような2つの背景から,法遵守もおおよそ踏まえたもので,かつ自律的管理につながる,職場における良好事例から構成され改善の具体的な取り組み(アクション)になるチェックリストを活用した研修や取り組みが,特に小規模事業所では有効ではないかと考えた.本研究では,1990年のILO 170条約「職場における化学物質の使用における安全に関する条約」および補足勧告の177号,ならびに2003年の国連GHS勧告を反映させて2007年に作成された既存のACを,「既存AC」とし見直し対象とした.

本研究の目的は,既存の6技術領域49項目から構成されている自律的化学物質管理AC(既存AC)を対象として,小規模事業場を含む実際の現場で活用する前に,自律的化学物質管理改正法令の義務項目と比較をした上で,職場で化学物質の取り扱い経験がない者も含めて,現場でより使いやすいようにチェック項目を半分程度に絞り,改訂版を作成することである.

使用した自律的化学物質管理AC

2007年に著者らにより作成された化学物質管理のためのAC(未発表)を既存の自律的化学物質管理AC(既存AC)とした.この既存ACは,労働安全衛生マネジメントシステムに取り入れられたPlan-Do-Check-Act(PDCA)の考え方や[12, 13],人間工学的な参加型職場改善手法の考え方[14, 15],および化学物質のリスクアセスメント手法の考え方[16–18]などを参考に作成されたものである.具体的には,既存ACは,ILOによる『Safety and health in the use of chemicals at work A training manual』をベースに[11],著者らが2006年に行った国連GHS勧告研修「MEF/NICC Workshop on Understanding the impact of global harmonization of hazard classification and labeling system (GHS) (24–25 July 2006; Kuala Lumpur, Malaysia)」および2007年に行った「国連GHS勧告対応化学物質リスク管理ワークショップ」の準備の中で作成したものである.ILOの取り組みは,1990年のILO 170条約「職場における化学物質の使用における安全に関する条約」および補足勧告の177号に基づいたものであり,また,国連GHS勧告研修は,2003年の勧告を反映したものである.特に,ILOによる『Safety and health in the use of chemicals at work A training manual』の付属書1で基本的な対策としてまとめたチェックリスト「Training checklist for safe use of chemicals at work」は8領域・40項目からなり,1)化学物質管理体制(Management of chemicals),2)危険性・有害性の特定(Hazard identification),3)管理対策の実施(Operational control methods),4)保護具(Personal protective equipment),5)安全な手順と実施(Safe procedures and practices),6)曝露モニタリング(Monitoring of exposure),7)健康診断(Medical surveillance),教育訓練(Training and education),8)緊急時対応(Emergency measures)で構成されている.また,16項目からなるSDSの具体的な化学物質管理方法に関連する項目は,4)応急措置,5)火災時の措置,6)漏出時の措置,7)取り扱い及び保管上の注意,8)曝露防止及び人に対する保護措置,13)廃棄上の注意,および14)輸送上の注意である.これらを統廃合するとともに,職場の整理整頓と福利厚生施設のいくつかの項目を加え,小規模事業所でも実施可能なアクション型で,全体で6技術領域・49項目としたものとなっている.

この6技術領域・全49のアクション項目の内容は,「(1)物の保管と運搬,ワークステーション,機械安全,物理環境,福利施設および環境保護の面から,職場を安全に健康にする(職場の整理整頓).」が6項目,「(2)職場で使われる化学物質について,特定し,SDSを作成し,ラベル付けする.」が14項目,「(3)化学物質を安全に取り扱う.」が9項目,「(4)曝露モニタリング,健康診断,教育,および訓練」が6項目,「(5)有害化学物質の廃棄物を管理する.」が4項目,および「(6)緊急時対応を準備する.」が10項目である.なお,自律的化学物質管理に関連する法令改正に伴う規制関連は,(2),(3),および(4)の技術領域がおおよそ該当する.

「既存AC」を作成した2007年当時は国連GHS勧告が取り入れられはじめた頃であったことから,「既存AC」内の国連GHS勧告に基づかない表現にのみ変更を加え,さらに職場の改善事例の写真を新たに作成したイラストとWeb上の無料イラストサイトから選んだものに変更した.Table 1に,一部修正した「既存AC」の内容を示す.

| 6技術領域 | アクション | |

|---|---|---|

| (1)職場の整理整頓 | 1 | 通路を確保し,通路にマークをつける. |

| 2 | 作業場所の近くに多段の棚あるいはラックを使う. | |

| 3 | こぼれ,付着物やほこりなどが無いように,床,機械および設備の表面を清掃し,きれいに維持する. | |

| 4 | 作業面の高さを,それぞれの労働者の肘の高さに調整する. | |

| 5 | 機械の危険な部分に固定ガードやバリアーを使用する. | |

| 6 | 照明を追加するか,反射板を設置するか,あるいは照明の位置を変えることで,仕事に応じて全体照明を効果的に使う. | |

| (2)化学物質の特定など | 7 | 関係する作業者の参加を得て化学物質管理の計画を立てる. |

| 8 | 事業場の化学物質管理の責任者を決める. | |

| 9 | 事業場で使われている化学物質の国連GHS勧告に基づく目録を作る. | |

| 10 | 安全データシート(SDS)が無い化学物質があれば,直ちにメーカーあるいは納入業者から手に入れる. | |

| 11 | 安全データシートは事業場内にも保管し,安全管理者,衛生管理者,事業場内消防担当,救急担当者が何時でも手に取れるようにする. | |

| 12 | 法令等の改定を踏まえ,定期的に,安全データシート台帳を見直す. | |

| 13 | 注意点を壁等に掲示する. | |

| 14 | 化学物質の整理整頓を徹底する. | |

| 15 | 安全データシートおよび生産工程に基づいて,化学物質の保管,運搬,取り扱い,廃棄などを安全に行えるように検討する. | |

| 16 | 瓶,ドラム缶,袋など,化学物質の収納容器のラベル表示が国連GHS勧告に基づいて適切であるかどうか常にチェックする. | |

| 17 | 小さな容器に小分けする際には,国連GHS勧告に基づくラベル表示の再表示を行う(札付けも). | |

| 18 | ドア,壁等に,適切な国連GHS勧告に基づくラベルおよび管理内容をわかりやすく表示する. | |

| 19 | 混触禁止物質,火災・爆発危険物質などを取り扱う場所では,特に気をつけることを分かり易くラベル表示あるいは掲示する. | |

| 20 | 識別できない化学物質は,適切な手段で廃棄する. | |

| (3)化学物質を安全に取り扱う | 21 | ラベルやSDSを活用して安全な取り扱いをする. |

| 22 | 作業場所には必要な1日分(あるいは1シフト分)のみを保管し,他は安全な場所に保管する. | |

| 23 | 高圧や高速で輸送を行う場合には,火災・爆発の生じる危険性が高まる熱の蓄積に注意する. | |

| 24 | 通路などでの運搬の際には,適切な幅の通路を選び,衝突などをしないようにする. | |

| 25 | 引火性,可燃性の化学物質の取り扱いの際には,着火源を除く. | |

| 26 | 揮発あるいは発散しやすい化学物質を取り扱う際には,局所排気装置等の工学的対策をとる. | |

| 27 | スプリンクラー,防火ドアなどの設備を設置する. | |

| 28 | 有害物に対する曝露防止が不充分な場合に保護具を用いる. | |

| 29 | 保護具は清潔で適切に使用できるように維持管理する. | |

| (4)曝露モニタリング,健康診断,教育,および訓練 | 30 | 必要に応じて,化学物質を取り扱う作業者の曝露測定を行う. |

| 31 | 個人情報保護に注意した上で,曝露測定結果と健康診断結果を照らし合わせて課題が見つかれば,必要な対策をとる. | |

| 32 | 個人情報保護に注意した上で,特に慢性毒性の有害性がある化学物質についての測定結果および曝露測定結果と健康診断結果を個人情報保護に注意した上で保管・管理する. | |

| 33 | 国連GHS勧告によるラベル表示と安全データシートに基づく事業場での教育・訓練を行う. | |

| 34 | 化学物質を新たに取り扱うようになった作業者に,危険有害性,安全な作業方法・手順,事故時の措置について教育訓練を行う. | |

| 35 | 化学物質の取り扱いに関する重要な部分の繰り返し教育を行う. | |

| (5)有害化学物質の廃棄を管理する | 36 | 現場で発生するゴミの量を減らし,エネルギーの節約も図る. |

| 37 | 廃棄物は,火災等が生じないように注意し,国連GHS勧告に基づいた適切なラベルのある専用の容器に分別・保管する. | |

| 38 | 廃棄物は,可能なリサイクル方法を検討する. | |

| 39 | 排気ガスあるいは廃液処理装置を定期的にメンテナンスする. | |

| (6)緊急時対応を準備する | 40 | 事故時に必要な設備(緊急用シャワー,洗眼装置,救急箱,あるいは消火器など)を事業場内に設置する. |

| 41 | 漏洩が少量であった場合,作業が安全に続行できるように,直ちに清掃する. | |

| 42 | 事故,火災時などの緊急時の対応,責任体制,連絡方法などを決定し,事業場内に掲載する. | |

| 43 | 火災,爆発,漏洩時などの緊急時の対応について,訓練をする. | |

| 44 | 救急措置の訓練を受けた者を各シフトに配置する. | |

| 45 | 救急車の搬送先を明確にする. | |

| 46 | 化学物質の消火について訓練を受けた者を各シフトに配置する. | |

| 47 | 容量が十分ではっきり分かる応急措置箱を設置する. | |

| 48 | 心地よい休養室を設け,給水設備を設ける. | |

| 49 | 定期的に清掃されたトイレ,石けん等を置いた手洗い場所を設ける. |

調査対象者と本調査の概要

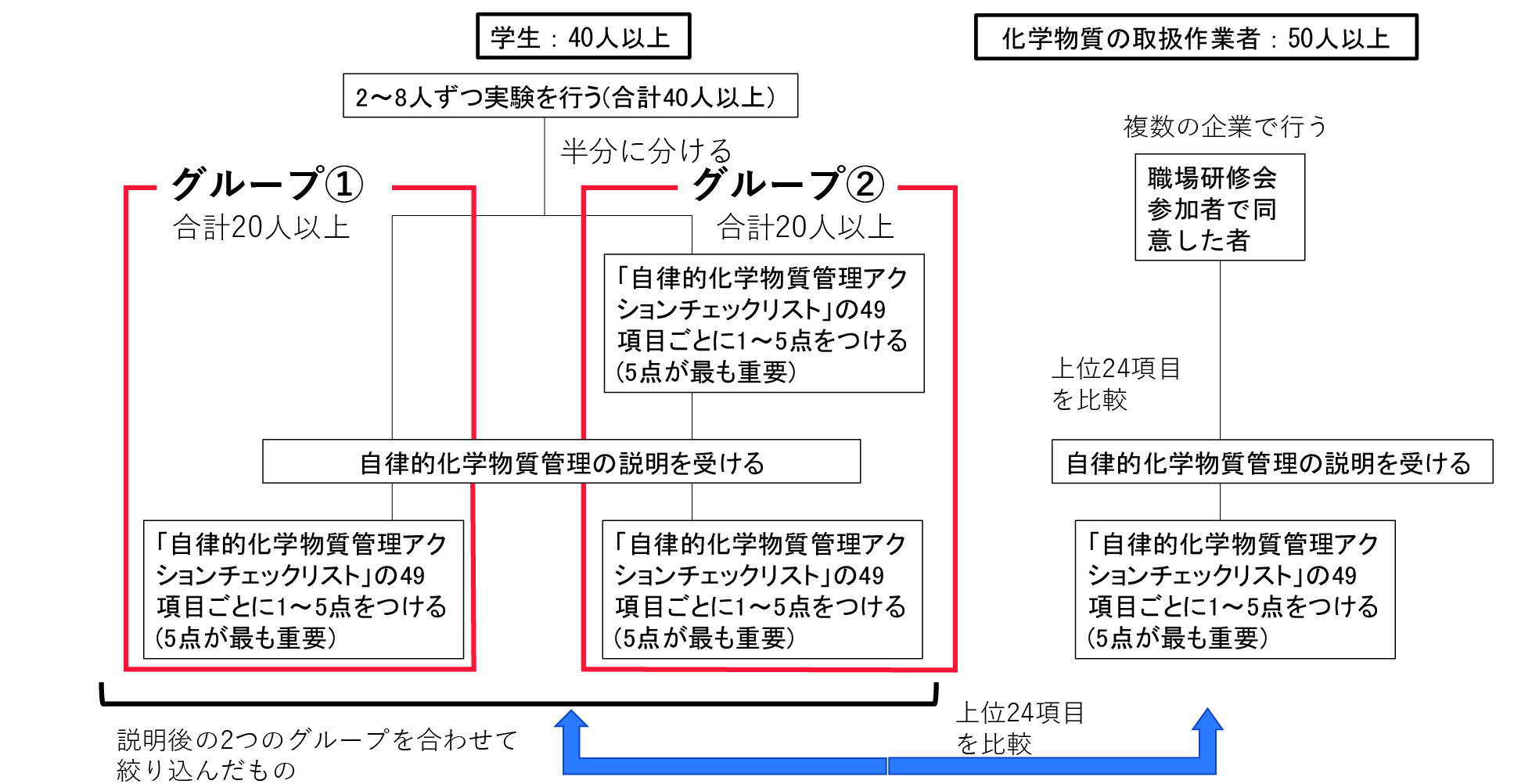

「既存AC」の項目を絞り込むために,以下のような調査を実施した.方法の概要をFigure 1に示す.調査参加者は,厚生労働省の自律的化学物質管理のパンフレットを用いた説明を受け[1],Google Formsのテスト形式ファイルの「既存AC」の項目ごとに,個々の参加者が重要と考えた程度に応じて1–5点(得点が高いほど重要度が高い)の点数をつけて回答させることとした.ただし,一部の参加者はGoogle Formsに対応ができなかったため,質問紙または紙面を用いて調査を行った.調査は2023年8月から11月にかけて実施した.

調査参加者は,職業的に化学物質を取り扱ったことがない大学生と事業所の化学物質取扱作業者とした.大学生は職場で化学物質の取り扱いがない作業者と位置付け,既に職場で化学物質を取り扱っている作業者との優先選択項目を比較した.参加者数は,大学生と化学物質取扱作業者の各項目での平均値の差をt検定で行うことを想定し,検定力分析ソフトG*Powerを用いて最低対象者数を算出した.G*Powerにおいて,検出力95%,有意水準5%,両群での差が大きいと想定して効果量を0.8として計算させ,両群が同数では35名という数字を得た[19].この結果を踏まえ,大学生と化学物質取扱作業者をそれぞれ40名以上および50名以上として対象者を募集した.

対象とした化学物質取扱作業者は,3グループからなる.第1のグループは関東地域にある20事業所(従業員数が6名の小規模事業所から15,000名以上の大企業を含む)の従業員であり,Webおよび現地参加の登録者数は44名(男性36名,女性8名),うち21名が回答した.第2グループは関東地域にある某製造事業所(従業員数333人)の製造部門の従業員13名(全員男性)であり,13名全員が回答した.第3グループは九州にある某製造事業所(従業員数519名)の関連事業所の従業員21名(全員男性,従業員数50名未満が11名,50~300名が6名,300名以上が4名)であり,全員が回答した.結果,合計回答者数は55名であり,いずれも現役の化学物質取扱者であった.

職業的な化学物質の取り扱い経験がほとんどない者は,18歳から23歳までの4年制大学の1年から4年次の大学生(男性14名,女性26名;1年生15名,2年生5名,3年生2名,4年生18名)であり,回答者は計40名であった.大学生は2つのグループに分け,グループ①は自律的化学物質管理に関する説明を聞いた後のみに「既存AC」の各項目に点数付けさせ,グループ②は自律的化学物質管理に関する説明前後にそれぞれ「既存AC」の項目に点数付けをさせた.回答回数が2回のグループ②の方が49項目中10項目で統計的有意に平均得点が上昇したが,本調査の目的である化学物質取扱者との比較においては,自律的化学物質管理に関する説明を聞いた後に「既存AC」の項目に点数付けをさせた1つのグループとみなした.

上位項目の絞り込み方法と統計解析

「既存AC」の項目と自律的化学物質管理の法令改正に伴う義務項目について,内容的な比較を行った.

その上で,大学生と化学物質取扱作業者ごとに「既存AC」の各項目の平均得点を算出し,それぞれ別々に得点の高い項目から順位づけした.まず,化学物質取扱作業者による回答結果から,平均得点で項目を降順に並べ,一元配置分散分析・多重比較(Tukey’s検定)および対応なしのt検定を用いて隣り合う項目の平均得点間を比較することと,対象とする項目の得点とその対象項目より上位のグループ全体の平均得点間を比較することにより,上位グループと下位グループに区分される順位番号を特定することとした.次に,大学生と事業所の化学物質取扱作業者の間で,項目ごとに平均得点間について対応なしのt検定を行った.統計処理はMicrosoft ExcelおよびIBM SPSS (ver. 25)を利用した.なお,本研究は産業医科大学の倫理委員会の承認を得て実施した(第ER23-021号).

「既存AC」の項目と自律的化学物質管理の法令改正に伴う義務項目との比較

Table 2に,自律的化学物質管理の法令改正に伴う18の義務項目と26の質問チェック項目を示す[1].また,Table 3に,Table 1で示した「既存AC」の49項目とTable 2に示した自律的化学物質管理の法令改正に伴う26の質問チェック項目との比較を示す.「既存AC」には,リスクアセスメント・化学物質管理の記録,発がん性物質対応,保護具管理者の項目などがなく(Table 3(A)),一方,自律的化学物質管理関連法令に伴う義務項目には,安全の項目がなかった(Table 3(B)).

| 分野 | 18実施項目 | 26質問チェック項目 | 関係条項 | |

|---|---|---|---|---|

| ① | 化学物質管理体系の見直し | ラベル表示・SDS等による通知の義務対象物質 | ラベル表示や安全データシート(SDS)等による通知,リスクアセスメントの実施をしなければならない化学物質(リスクアセスメント対象物)が,「国によるGHS分類で危険性・有害性が確認された全ての物質」へと拡大することを知っていますか? | 安衛令 別表第9 |

| ② | リスクアセスメント対象物に関する事業者の責務 | リスクアセスメント対象物について,労働者のばく露が最低限となるように措置を講じていますか? |

安衛則第577条の2 第577条の3 |

|

| ③ | 濃度基準値設定物質について,労働者がばく露される程度を基準値以下としていますか? | |||

| ④ | 措置内容やばく露について,労働者の意見を聞いて記録を作成し,保存していますか? (保存期間はがん原性物質が30年,その他は3年) | |||

| ⑤ | リスクアセスメント対象物以外の物質もばく露を最小限に抑える努力をしていますか? | |||

| ⑥ | 皮膚等障害化学物質等への直接接触の防止 | 皮膚への刺激性・腐食性・皮膚吸収による健康影響のおそれのあることが明らかな物質の製造・取り扱いに際して,労働者に保護具を着用させていますか? |

安衛則第594条の2 第594条の3 |

|

| ⑦ | 上記以外の物質の製造・取り扱いに際しても,労働者に保護具を着用させるよう努力していますか?(明らかに健康障害を起こすおそれがない物質は除く) | |||

| ⑧ | 衛生委員会の付議事項 | 衛生委員会で,自律的な管理の実施状況の調査審議を行っていますか? | 安衛則第22条 | |

| ⑨ | がん等の把握強化 | 化学物質を扱う事業場で,1年以内に2人以上の労働者が同種のがんに罹患したことを把握したときは,業務起因性について,医師の意見を聞いていますか? | 安衛則第97条の2 | |

| ⑩ | 医師に意見を聞いて業務起因性が疑われた場合は,労働局長に報告していますか? | |||

| ⑪ | リスクアセスメント結果等の記録 | リスクアセスメントの結果及びリスク低減措置の内容等について記録を作成し,保存していますか?(最低3年,もしくは次のリスクアセスメントが3年以降であれば次のリスクアセスメント実施まで) | 安衛則第34条の2の8 | |

| ⑫ | 労働災害発生事業場等への指示 | 労災を発生させた事業場等で労働基準監督署長が必要と認めた場合に,改善措置計画を労基署長に提出,実施する必要があることを知っていますか? | 安衛則第34条の2の10 | |

| ⑬ | 健康診断等 | リスクアセスメントの結果に基づき,必要があると認める場合は,リスクアセスメント対象物に係る医師又は歯科医師による健康診断を実施し,その記録を保存していますか?(保存期間はがん原性物質が30年,その他は5年) | 安衛則第577条の2第3項から第5項,第8項,第9項 | |

| ⑭ | 濃度基準値を超えてばく露したおそれがある場合は,速やかに医師又は歯科医師による健康診断を実施し,その記録を保存していますか?(保存期間はがん原性物質が30年,その他は5年) | |||

| ⑮ | 実施体制の確立 | 化学物質管理者 | 化学物質管理者を選任していますか? | 安衛則第12条の5 |

| ⑯ | 保護具着用管理責任者 | (労働者に保護具を使用させる場合)保護具着用管理責任者を選任していますか? | 安衛則第12条の6 | |

| ⑰ | 雇い入れ時教育 | 雇入れ時等の教育で,取り扱う化学物質に関する危険有害性の教育を実施していますか? | 安衛則第35条 | |

| ⑱ | 情報伝達の強化 | SDS通知方法の柔軟化 | SDS情報の通知手段として,ホームページのアドレスや二次元コード等が認められるようになったことを知っていますか? | 安衛則第24条の15第1項・第3項,第34条の2の3 |

| ⑲ | 「人体に及ぼす作用」の確認・更新 | 5年以内ごとに1回,SDSの変更が必要かを確認し,変更が必要な場合には,1年以内に更新して顧客などに通知していますか? | 安衛則第24条の15第2項・第3項,第34条の2の5第2項・第3項 | |

| ⑳ | SDS通知事項の追加等 | SDS記載事項に,「想定される用途及び当該用途における使用上の注意」を記載していますか? | 安衛則第24条の15第1項,第34条の2の4,第34条の2の6 | |

| ㉑ | SDS記載の成分の含有量を10%刻みではなく,重量%で記載していますか? ※含有量に幅があるものは,濃度範囲による表記も可. | |||

| ㉒ | 別容器等での保管 | リスクアセスメント対象物を他の容器に移し替えて保管する際に,ラベル表示や文書の交付等により,内容物の名称や危険性・有害性情報を伝達していますか? | 安衛則第33条の2 | |

| ㉓ | その他 | 個別規則の適用除外 | 労働局長から管理が良好と認められた事業場は,特別規則の適用物質の管理を自律的な管理とすることができることを知っていますか? | 特化則,有機則,鉛則,粉じん則 |

| ㉔ | 作業環境測定結果が第3管理区分の事業場 | 左記の区分に該当した場合に,外部の専門家に改善方策の意見を聞き,必要な改善措置を講じていますか? | 特化則,有機則,鉛則,粉じん則 | |

| ㉕ | 措置を実施しても区分が変わらない場合や,個人サンプリング測定やその結果に応じた保護具の使用等を行ったうえで,労働基準監督署に届け出ていますか? | |||

| ㉖ | 特殊健康診断 | 作業環境測定等の結果に基づいて,特殊健康診断の頻度が緩和されることを知っていますか? | 特化則,有機則,鉛則,四アルキル則 |

リーフレット「新たな化学物質規制が導入されます」[1]より作成

安衛則:労働安全衛生規則,特化則:特定化学物質障害予防規則,SDS:安全データシート

| (A) 自律的化学物質管理の法令の26質問チェック項目とACの20該当項目 | |||||

|---|---|---|---|---|---|

| リーフレット「労働者が安全に働くために職場における新たな化学物質規制が導入されます」[1] | 49項目の自律的化学物質管理アクションチェックリストの該当20項目 | ||||

| 大項目 | 項目数 | 構成 | 項目 | 項目数 | 構成 |

| 化学物質管理体系の見直し | 14 | ①~⑭ |

(2)化学物質の特定など (3)化学物質を安全に取り扱う (4) 曝露モニタリング,健康診断,教育,および訓練 |

9 | 7, 9, 11, 21, 28, 29, 30, 31, 32 |

| 実施体制の確立 | 3 | ⑮~⑰ |

(2)化学物質の特定など (3)化学物質を安全に取り扱う (4) 曝露モニタリング,健康診断,教育,および訓練 |

4 | 8, 33, 34, 35 |

| 情報伝達の強化 | 5 | ⑱~㉒ | (2)化学物質の特定など | 7 | 10, 12, 13, 16, 17, 18, 19 |

| その他 | 4 | ㉓~㉖ | 0 | 0 | |

| (B) 法令にないAC単独の項目 | ||

|---|---|---|

| 49項目の自律的化学物質管理アクションチェックリストの単独29項目 | ||

| 項目 | 項目数 | 構成 |

| (1)職場の整理整頓 | 6 | 1, 2, 3, 4, 5, 6 |

| (2)化学物質の特定など | 3 | 14, 15, 20 |

| (3)化学物質を安全に取り扱う | 6 | 22, 23, 24, 25, 26, 27 |

| (4) 曝露モニタリング,健康診断,教育,および訓練 | 0 | |

| (5)有害化学物質の廃棄を管理する | 4 | 36, 37, 38, 39 |

| (6)緊急時対応を準備する | 10 | 40, 41, 42, 43, 44, 45, 46, 47, 48, 49 |

化学物質取扱作業者の回答による項目の順位づけと絞り込み

Figure 2に,化学物質取扱作業者が回答した各項目の平均得点の大きさおよび標準誤差の小ささに基づき降順に示す.隣り合う2項目間の平均値間には有意な差が認められなかったが,「既存AC」の49項目のうち,平均得点がほぼ5点に近い上位3番目までの項目を除いた上位4番目以降の項目を対象として,一元配置分散分析・多重比較(Tukey’s検定)を行ったところ,4番目の項目と38番目(P =0.035)および以降の項目で有意差が認められた.また,上位4番目の項目と23番目の項目の平均得点間(対応なしのt検定(両側検定),P =0.029)および上位4番目の項目と24番目の項目の平均得点間(対応なしのt検定(両側検定),P =0.043)に統計的な有意差が認められ,上位4番目の項目と27番目の項目の平均得点間(対応なしのt検定(両側検定),P =0.082)には有意差が認められなかった.

*: P<0.05 (unpaired t-test)

また,上位4番目から23番目(23「高圧や高速で輸送を行う場合には,火災・爆発の生じる危険性が高まる熱の蓄積に注意する.」)までのグループと24番目(7「関係する作業者の参加を得て化学物質管理の計画を立てる.」,31「個人情報保護に注意した上で,曝露測定結果と健康診断結果を照らし合わせて課題が見つかれば,必要な対策をとる.」,43「火災,爆発,漏洩時などの緊急時の対応について,訓練をする.」)の平均得点には統計的な有意差が認められたが(対応なしのt検定(両側検定),P =0.038),上位4番目から22番目までのグループと23番目の平均得点には統計的な有意差が認められなかった(対応なしのt検定(両側検定),P = 0.130).しかし,「既存AC」の改訂に際して今後の検討の余地を持たせるため,同点の3項目があった24番目を追加することとした.Table 4に化学物質の取扱作業者が上位に選択した26項目を示す.また,Figure 3に上位26番目までのACの項目とイラストを示す.

| 6技術領域 | アクション | |

|---|---|---|

| (1)職場の整理整頓 | 3 | こぼれ,付着物やほこりなどが無いように,床,機械および設備の表面を清掃しきれいに維持する. |

| 5 | 機械の危険な部分に固定ガードやバリアーを使用する. | |

| (2)化学物質の特定など | 7 | 関係する作業者の参加を得て化学物質管理の計画を立てる. |

| 10 | 安全データシート(SDS)が無い化学物質があれば,直ちにメーカーあるいは納入業者から手に入れる. | |

| 11 | 安全データシートは事業場内にも保管し,安全管理者,衛生管理者,事業場内消防担当,救急担当者が何時でも手に取れるようにする. | |

| 13 | 注意点を壁等に掲示する. | |

| 14 | 化学物質の整理整頓を徹底する. | |

| 15 | 安全データシートおよび生産工程に基づいて,化学物質の保管,運搬,取り扱い,廃棄などを安全に行えるように検討する. | |

| 19 | 混触禁止物質,火災・爆発危険物質などを取り扱う場所では,特に気をつけることを分かり易くラベル表示あるいは掲示する. | |

| 20 | 識別できない化学物質は,適切な手段で廃棄する. | |

| (3)化学物質を安全に取り扱う | 21 | ラベルやSDSを活用して安全な取り扱いをする. |

| 23 | 高圧や高速で輸送を行う場合には,火災・爆発の生じる危険性が高まる熱の蓄積に注意する. | |

| 25 | 引火性,可燃性の化学物質の取り扱いの際には,着火源を除く. | |

| 26 | 揮発あるいは発散しやすい化学物質を取り扱う際には,局所排気装置等の工学的対策をとる. | |

| 28 | 有害物に対する曝露防止が不充分な場合に保護具を用いる. | |

| 29 | 保護具は清潔で適切に使用できるように維持管理する. | |

| (4)曝露モニタリング,健康診断,教育,および訓練 | 33 | 国連GHS勧告によるラベル表示と安全データシートに基づく事業場での教育・訓練を行う. |

| 34 | 化学物質を新たに取り扱うようになった作業者に,危険有害性,安全な作業方法・手順,事故時の措置について教育訓練を行う. | |

| 35 | 化学物質の取り扱いに関する重要な部分の繰り返し教育を行う. | |

| (5)有害化学物質の廃棄を管理する | 36 | 現場で発生するゴミの量を減らし,エネルギーの節約も図る. |

| 37 | 廃棄物は,火災等が生じないように注意し,国連GHS勧告に基づいた適切なラベルのある専用の容器に分別・保管する. | |

| 39 | 排気ガスあるいは廃液処理装置を定期的にメンテナンスする. | |

| (6)緊急時対応を準備する | 40 | 事故時に必要な設備(緊急用シャワー,洗眼装置,救急箱,あるいは消火器など)を事業場内に設置する. |

| 41 | 漏洩が少量であった場合,作業が安全に続行できるように,直ちに清掃する. | |

| 42 | 事故,火災時などの緊急時の対応,責任体制,連絡方法などを決定し,事業場内に掲載する. | |

| 43 | 火災,爆発,漏洩時などの緊急時の対応について,訓練をする. |

SDS:安全データシート

SDS:安全データシート

大学生と化学物質取扱作業者による選択項目の比較

Table 5に,大学生または化学物質取扱作業者により上位に選択された24ないしは26項目(24位が3項目となったため)について,6技術領域に属する各項目数と項目番号を示す.両対象グループにより21項目が共通に選択され,3項目が大学生によってのみ優先的に選択され,別の5項目が化学物質取扱作業者によってのみ優先的に選択された.化学物質取扱作業者によってのみ優先的に選択されていた5項目について,大学生の平均得点と比較したところ,いずれの項目も平均得点においては統計的な有意差はみられなかった.また,上位に選択された項目は,技術領域「(2)職場で使われる化学物質について,特定し,SDSを作成し,ラベル付けする.」および技術領域「(3)化学物質を安全に取り扱う.」で過半数を占めた.一方,両グループが上位に選択した項目番号は,28「有害物に対する曝露防止が不充分な場合に保護具を用いる.」,25「引火性,可燃性の化学物質の取り扱いの際には,着火源を除く.」,14「化学物質の整理整頓を徹底する.」などであった.

| 6技術領域 | 項目数 | 項目番号 | 大学生の選択項目数(n=40) | 大学生の選択項目番号 | 化学物質取扱者の選択項目数(n=55) | 化学物質取扱者の選択項目番号 | |

|---|---|---|---|---|---|---|---|

| 1 | 物の保管と運搬,ワークステーション,機械安全,物理環境,福利施設および環境保護の面から,職場を安全に健康にする. | 6 | 1~6 | 1 | 5 | 2 | 3, 5 |

| 2 | 職場で使われる化学物質について,特定し,SDSを作成し,ラベル付けする. | 14 | 7~20 | 11 | 7, 8, 10, 11, 13, 14, 15, 16, 17, 19, 20 | 9 | 7, 8, 10, 11, 13, 14, 15, 19, 20 |

| 3 | 化学物質を安全に取り扱う. | 9 | 21~29 | 6 | 21, 23, 25, 26, 28, 29 | 6 | 21, 23, 25, 26, 28, 29 |

| 4 | 曝露モニタリング,健康診断,教育,および訓練. | 6 | 30~35 | 2 | 30, 34 | 3 | 31, 34, 35 |

| 5 | 有害化学物質の廃棄物を管理する. | 4 | 36~39 | 1 | 37 | 2 | 37, 39 |

| 6 | 緊急時対応を準備する. | 10 | 40~49 | 3 | 40, 42, 43 | 4 | 40, 41, 42, 43 |

太字は大学生と化学物質取扱者が共通に選択した21項目 SDS:安全データシート

本結果から,49項目からなる「既存AC」のうち,重要と考えられるアクションについて上位26項目を特定することができた.しかし,「既存AC」には,自律的化学物質管理法令の義務項目のリスクアセスメント・化学物質管理の記録,発がん性物質対応,保護具管理責任者の項目がないことが問題であった.また,化学物質取扱作業者が選択した上位選択項目には,8「事業場の化学物質管理の責任者を決める.」,9「事業場で使われている化学物質の国連GHS勧告に基づく目録を作る.」,17「小さな容器に小分けする際には,国連GHS勧告に基づくラベル表示の再表示を行う(札付けも).」などが外れていたが,法令遵法上ではアクションとして残しておく必要性が考えられた.また,技術領域「(2)職場で使われる化学物質について,特定し,SDSを作成し,ラベル付けする.」および技術領域「(3)化学物質を安全に取り扱う.」が両グループで過半数を超えるものとなったことから,これらの項目は化学物質取り扱いの経験に関わらず重要と認識されていた.なお,職業的な化学物質取り扱いの経験がない作業者を仮定した大学生の上位選択項目と,化学物質取扱作業者の上位選択項目との間に,技術領域2および4などでいくつかの異なる点があり,また,化学物質取扱作業者によってのみ優先的に選択されていた5項目について,大学生の平均得点と比較したところ,いずれの項目も平均得点においては統計的な有意差がみられなかったことから,化学物質取り扱い経験に関わらず重要項目としての選択はなされていたことが分かった.

1990年代にアクションチェックリストとして示された人間工学チェックポイントは132項目[14]や112項目[15]からなり,その後に現場で実践するために作られた国際労働財団(JILAF)による作業改善ACや厚生労働省が示すメンタルヘルスのACは30項目で構成されている.現場で使用するACは,チェック項目が多くなればなるほどチェックに時間を要し,結果が複雑になり,むしろ改善行動にすぐには結び付かないことが予測されることから,30項目程度以下に絞られてきたものと考えられる.

本研究で使用した既存の自律的化学物質管理AC(既存AC)は49項目からなっていた.本研究を進める過程で,回答者が第1のグループの21名および第2のグループの13名の合計34名の段階と55名の段階での順位づけでは,多少の順位の入れ替えがあったが,上位30位の項目は一致し収斂した.これは,上位30項目についてはおおよそ一致する傾向を示したもので,重要度の面から上位30項目程度以下に絞る方法については妥当性が認められた.そして本調査では,化学物質取扱作業者において23番目と24番目付近に上位下位を分ける境界が認められ,少し項目数を増やして安全サイドに立って上位24項目を取り上げることとし,結果的に同一順位があったため26項目を最終選択項目数とし,改訂版ACとした.

本研究には,いくつかの限界がある.まず,「既存AC」を一つに限って使用したことから生じる偏りがある可能性がある.「はい・いいえ」で回答する点検型のチェックリストは多くあるが,行動に結びつかない傾向があることから,これらの形式のACは除外した中で,アクション型の化学物質管理のACと考えられるものは他に見当たらなかった.しかし,検討するACを一つに限定したが,ILOの取り組みや人間工学的なアクションチェックポイントの内容を反映した2007年当時の段階での化学物質管理のためのACであり,新たな自律的化学物質管理ACを検討するためには基本的な項目がリスト化されていたことから有効であったと考える.また,回答した化学物質取扱作業者は3回の研修会で回答した者で55名と少人数であり,化学物質取扱作業者の一般的な傾向を必ずしも反映していない可能性がある.しかし,本研究を進める過程で,回答者数が第1のグループの21名および第2のグループの13名の合計34名の段階と55名の段階での順位づけでは,上位30位に入った項目は一致し,選択項目は収斂したことから,一般の化学物質取扱作業者の認識を相当程度に反映しているものと考える.

以上,本研究から新たに自律的化学物質管理ACを「既存AC」の49項目から26項目にまとめることができた.しかし,自律的化学物質管理法令の義務項目に対応するためには,不足している項目や短時間の職場巡視等での活用では保留すべき項目もある.今後,複数の労働安全衛生領域の専門職によるデルファイ法を用いた項目の再検討,および職場での検証作業中の意見も取り入れさらに改良の上,改良した新たな自律的化学物質管理ACを現場で活用することで,小規模事業所での自律的化学物質管理の実施に役立つことが期待される.

本研究は厚生労働科学研究費補助金(課題番号21JA0201)の支援を受けて実施した.また,本研究の調査に参加した皆さまに感謝する.本調査の統計解析については,梅野太陸氏が2023年度の産業医科大学産業保健学部産業衛生科学科卒業研究として取り組んだことに感謝する.

なし

研究中に生成された,および分析されたデータセットは合理的な要求に応じて責任著者から入手できる.