2014 Volume 100 Issue 10 Pages 1182-1190

2014 Volume 100 Issue 10 Pages 1182-1190

The changes of microstructural evaluation are reviewed from the view point of fusion of “material science” and “science of shape”. In addition, the status of microstructural evaluation in the three-dimension is described in detail.

構造材料の最大の特徴である強度,靭性,加工性を決めているのは様々な階層の組織であり,その組織を作っているのが加工熱処理などの製造プロセスである。プロセス,組織,特性を効率よく結びつけるにはその相互の関連を解明する必要があり,その為には組織写真から組織の特徴を数値化する必要がある。また理論,実験,モデリングそして最近急速に研究開発手法として四番目の柱になりつつあるデータベース利用をバランスよく行うことは複雑系である材料のハイスループット開発に結びつけるために重要であり,それらを補完的に利用するために全情報を数値化する必要がある。

その中で,組織形態の特徴値を抽出する努力が約1半世紀にわたって続けられている。P.P.Anosov(ロシア)1)が1841年に金属の内部構造を調べるのに顕微鏡を始めて使用して,A.Delesse(フランス)2)やH.C.Sorby(イギリス)3)が岩石中のある集合体(相)の体積分率とある断面で測定した面積率に比例関係があることを立証し定量解析の道を開いた。そしてその手法は鋼に対しても,Sorby4)やMartens5)に引き継がれ,結晶粒度と力学的諸性質の定量的な関係評価がSauveur6)によって検討された。そして1893年にシカゴで開催されたコロンビア博覧会に関連して開催された金属組織学の第一回国際会議が開かれるに至った。1898年にはRossiwallによる線解析法7),1930年のThompsonによる点計数法8)が体積率の測定法として提案された。その後,多くの研究者の努力により二次元断面像から三次元形態や粒径分布あるいは粒子の位置分布を推定する先駆的な手法が構築されてきた。これらの個々の解析手法を集約した解説書がQuantitative Microscopy9)*1である。そこでは,材料組織の幾何学と,熱力学,運動学そして速度論の関係について主要な点が解説されている。そして我々は今日その知見を基盤として,平均結晶粒径,第二相体積率,ラメラー間隔,粒子間距離など本来三次元空間にある材料組織の特徴値を,ある断面での測定結果から求めている。これは換言すれば,三次元情報を二次元に低次元化した表記であり,その基盤には先人たちの驚異的な数学に基づいた解析がある。本書は1961年2月にフロリダ大学で開催された定量金属組織学のシンポジウムに提出された論文から作られたものであり,用語と数学的記号をDeHoffが統一し編集したものである。またDeHoff自らも多くの章の執筆を担当している。

*1 和訳書(1972年発刊)があり,岐阜大学(当時)に所属していた分野が異なる訳者達は「冶金学,鉱物学,解剖学,生物学,動物学において利用できるものであり,顕微鏡に直接関係のない分野でも,ものの表面の知識からその内部構造を知る,という欲求に対して役立つものである。そこで“計量顕微鏡学”というよりは“計量形態学”とした方が適当と思われるにいたった次第である。」と述べている。本書の参考文献をたどると日本人の名前が一人見いだせる。それは,E.Horikawa:On the New Method of Representation of the Mixture of several grain sizes(和文題目は,オーステナイトの混粒の新しい表示方式について),Tetsu To Hagane(なお,「鉄と鋼」ではなく,「鐵と鋼」の時代である),40(10):991-1000(1954).である。その堀川映二氏は八幡製鐵所技術研究所の所属であった。

約30年を経て,DeHoffらは1999年にPractical Stereology 2nd Edition10)*2を執筆し,そこでは種々の三次元可視化技術の進展を念頭に置かれた組織形態の三次元定量評価手法が詳述されている。数学的な解析にとどまらず,コンピュータによる組織の三次元表示を予見し,ノイズの各種フィルタリングによる除去によって測定値がどのように変化するかの詳細にまで踏み込んだ記述がなされている。

*2 Quantitative microscopyや他の論文ではDeHoffと書かれているが,本書ではDehoffと書かれている。本書の参考文献をたどると日本人の名前が一人見いだせる。その一人が,井上信也氏(2010年瑞宝中綬章受賞)という生物学者で,偏光顕微鏡,ビデオ顕微鏡の開祖である。なお,井上氏は東京大学を卒業したあと米国に渡りその後米国籍を得ている。

材料組織を評価する際には結晶学や組成(分配),ひずみ(分配)の情報も重要であるが,本稿では「形態」に焦点を当て,「形の科学」と「材料学」の融合が進めてこられたその変遷を振り返ってみることにする。そして,その延長線として最近の三次元での材料組織評価の状況に触れる。

本書では,ある断面で観察した二次元像から三次元情報法を推測するかに重点が置かれている。その中で,体積率,粒径,ラメラー組織の相間隔の算出方法について以下の説明がなされている。

【線分率,面積率,体積率間の関係と粒径の算出方法】

複相組織に於いて,複数の観察面上から求めた平均面積率(AA(m2/m2))と体積率(VV(m3/m3))の間には以下の関係式が成立する。

| (1) |

またある観察面上に複数の試験線を引いたときに,第二相を横切る平均線分率(LL(m/m))と面積率(AA(m2/m2))間には次の関係式が成立する。ただし,通常は一つの観察面上に複数の試験線を引くので,AAを求めるには誤差が大きくなり,LLから求めた体積率の精度はAAから求めた場合よりも劣る。

| (2) |

組織に配向がある場合はさらに以下の注意が必要である。体積率(VV)を平均面積率(AA)から求める際には複数の(平行な)観察面での評価が必要である。なおここで観察面をランダムにする必要はない。一方,平均線分率(LL)から求める際には,ランダムに選択した複数の観察面上にランダムにかつ複数の試験線を描く必要がある。

単位体積当たりの表面積(SV(m2/m3))は,長さL(m)の試験線で切られた単位長さあたりの界面の数の平均値(NL(/m))を用いて求めることができる。

| (3) |

単位面積当たりの粒子数(NA=1/A(/m2):Aは1粒子あたりの平均表面積)や単位体積当たりの粒子数(NV=1/V(/m3):Vは1粒子あたりの平均体積)から単位体積当たりの表面積を求めたい場合はTable 1の式から求めることができる9)。

| NL | NA | NV |

|---|---|---|

単位面積当たりの線状図形の全長(LA(m/m2))とNL(/m)の間には次式の関係がある。

| (4) |

均一な直径(2r)を持つ粒の二次元断面における粒半径をr’とすると,切断面の面積πr’2の平均値は次式で与えられる。

| (5) |

したがって,二次元断面における粒半径の測定値r’と,真の半径rとの関係は次のようになる。

| (6) |

粒径に分布がある場合,断面組織の半径分布からその粒径分布を求める手法は極端に複雑になる2)。

【完全面配向組織における真の間隔の算出方法】

完全面配向する組織例として,パーライト組織のセメンタイトの真の間隔(σ0(m))を取り上げると,観察面上で長さL(m)の試験線と交差するセメンタイトの数(n)から平均切片間隔(l(m))*3が求まる(Fig.1)。

| (7) |

Various types of interlammelar spacing. (Online version in color.)

*3 文献9)では,L=1(単位長さ)とおいて書かれていることに注意。(8)(9)式も同様。

n個のセメンタイト板が長さL(m)の試験線と交わったとすると,長さL(m)の試験線で切られた単位長さあたりの界面の数(NL(/m))は次式で与えられる。

| (8) |

単位体積当たりの表面積(SV=SVcementite=SVferrite(m2/m3))は上述したように,

| (9) |

で与えられるので,

| (10) |

を得る。また,セメンタイト板の真の平均間隔をσ0(観察面上でのみかけの間隔σとは異なるので注意を要する)とすると,

| (11) |

であるので,

| (12) |

となる。なお,面がある方向に配向している場合は配向度を考慮する必要がある9)。

このように二次元像から三次元情報を推測する詳細な説明がなされている一方で,すでに1968年の本書発刊時に次のような表現で三次元像に基づいた解析が将来可能となるかもしれないことに触れている。「今日では,微分幾何学および閉曲面の位相幾何学の分野から希望の光がおぼろげながら見えはじめている。数学のこれらの分野は位相幾何学的な示性数(genus)*4,ある点における平均の曲率,ある面の積分曲率およびその他におけるパラメータを提供してくれる。これらがどの程度に役に立つかは未来のみぞ知るであろう」。そして,唯一10章で三次元像のみで解析が可能となる連結性(位相幾何学的解析)や曲率(微分幾何学的解析)を用いた形態評価について記述されている。この説明は,材料内部組織の三次元観察が可能となった今日,その形態を定量評価する際の基本的な知見となっている。

*4 種数と呼ばれることもある。

Quantitative microscopyの発刊後約30年が過ぎ刊行された本書では,三次元像から直接形態の特徴値を求める手法についての説明が増えている。これは三次元像からのみ,オイラー標数,種数,数密度などの位相幾何学的特徴値や,平均曲率,ガウス曲率などの微分幾何学特徴値が求められるからである。以下,位相幾何学的特徴値の解析手法と,微分幾何学的特徴値の解析手法について説明する。

【位相幾何学的特徴値の解析】

ここで位相幾何学的特徴である「連結性」について考えてみることにする。長さ,面積,体積などのメートルが関係する特徴値をmetric特徴値と呼ぶのに対して,オイラー標数(χ)などのtopological特徴値は連結性を表す値であり重要であるが従来材料組織学の分野ではほとんど活用されてこなかった。その理由は,位相幾何学的特徴値を得るためには三次元形態情報が必要であるが,その情報を従来得ることが容易ではなかったことが背景にある。しかし近年材料組織を三次元観察する手法が種々開発され,比較的容易に三次元情報を得られるようになってきた。

組織の三次元幾何学を議論する際に基本となるのは位相幾何学の分野で有名な(13)式のオイラー・ポアンカレの公式である。

| (13) |

ここでdimXは今対象とする物体Xの位相空間の最大次元である*5。bk(X)はXの位相空間のk次元ベッチ数と呼ばれるもので,物体Xのk次元での位相的な特徴を表す数である。式(13)を位相空間2次元に対して書き下して見ると,

*5 三つの頂点とそれを結ぶ三本の線で構成される平面を考える。頂点と線だけの位相空間の最大次元は1である。線で囲まれた面を考えに入れた場合の位相空間の最大次元は2である。

| (14) |

が得られる。

具体的には,三次元物体Xの表面(位相空間の次元は2)の話だけを考えようという立場ならば,

| (15) |

を使うことになり(Fig.2参照),一方三次元物体Xを中身のつまった物体(位相空間の次元は3)として考えるということであれば,

| (16) |

Body element breakdown (n: node, e: edge, f: face) (a) Sphere, (b) Cubic. (Online version in color.)

となる11,12,13,14)。ここでvは頂点数,eは線数,fは面数であり,またcは立体を構成する立体要素(通常は三角錐)の数を意味する。物体が複数ある場合,オイラー標数は加算できる。

例えば,立方体(Fig.2(b))のオイラー標数は,表面だけを対象とする場合はv=8,e=18,f=12(注:面を三角形要素で分割した場合。四角形要素で分割した場合はv=8,e=12,f=6)であり,中身の詰まった物体と考え三角錐要素で分割した場合はv=8,e=18,f=16,c=5であることから,サイズによらず常に,χ(surface)=2,χ(solid)=1となる。三角柱や,四角錐など,膨らませれば球に近付くと閉じた立体のオイラー標数もχ(surface)=2,χ(solid)=1となる。このオイラー・ポアンカレの公式は,立体を構成する面をいかなる多角形(通常,三角形)でどれだけ細分しても成立し,オイラー標数は長さや,面積に依存しない不変量である。

オイラー標数,ガウス曲率の全積分値(Ktotal),種数(g)の関係は以下で与えられる。

| (17) |

gは中身の詰まった物体を貫通した領域(トンネルあるいはハンドルと呼ばれる)の数hと,独立した閉じた空間(ボイド)の数v,独立した対象物の数bを使って,次式でも与えられる。

| (18) |

いま,式(16)よりオイラー標数が求められれば,式(17)よりガウス曲率の積算値,種数が得られる。この式(17)はガウス曲率といった「微分幾何学」(硬い幾何学と呼ばれることがある)で得られる特徴値と,オイラー標数,種数といった「位相幾何学」(軟らかい幾何学と呼ばれることがある)の特徴値を結び付けるGauss-Bonnetの定理と呼ばれる14)。逆に,局所的なガウス曲率を求めて,その積分値が分かれば,種数やオイラー標数が算出できる。さらに,式(18)により,現在調べている空間すべてについてボイドあるいは球状の析出物の数,対象物の数を求めれば,式(17)で得た種数の値を用いてハンドルあるいは棒状の析出物が求められるのである。式(17)および(18)より,χ(solid)とh,v,bの間に次の関係が成立する。

| (19)*6 |

*6 文献9)では,h=C,(b+v)=Nに対応する。Cは連結性,Nは連結した部分の数と説明されている。

ここで簡便化のため,v=0とする。この場合,χ(solid)は孤立した物体の数(b)とその個々の物体を貫通する穴の数(h)の差で与えられる。Fig.3の例を考えてみる。連結性(connectivity:C)とは,物体を二つに分けることなく物体を切断できる回数と定義される3)。中身の詰まった球の場合,一回の切断で物体が分割されるのでC=0である。中身の詰まったトーラス(ドーナツ)形状の中段ではC=1となり,中身の詰まった二人用の浮き輪形状の下段左端ではC=2となる。さらに複雑な8つの穴が開いたレンコン形状の場合ではC=8となる。ここでC=hであることが分かる。扱う組織がh>>bであるならば,χ(solid)の絶対値は連結性(すなわち貫通した穴の数)を簡便に表す値ということになる。すなわち,hやχ(solid)(の絶対値)が大きいほど連結性が大きい組織といえる。

Description of connectivity. (Online version in color.)

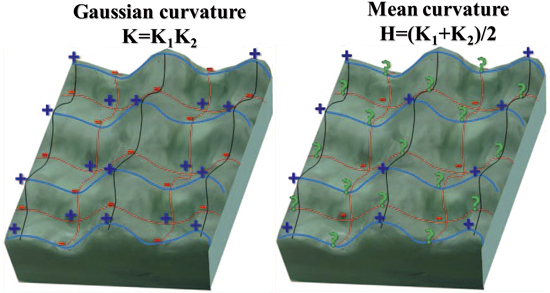

ここでガウス曲率(K)とは,ある点における主曲率(最大曲率K1と最小曲率K2)の積である。サッカーボールやフットボールはどの点においても最大曲率,最小曲率ともに正の値となるので,ガウス曲率は正となる(Fig.4左例)。棒状の物体(中列)の最大曲率は正であるが,最小曲率は零となるのでガウス曲率はゼロである。馬の鞍状(右列)のように入り組んだ物体では最大曲率は正で,最小曲率は負のためガウス曲率は負の値をとる。Fig.5の模式図に示すように,卵パックのような入り組んだ物体はガウス曲率は正,負の値を交互に取ることになる。またその“でこぼこ度”はガウス曲率の絶対値が大きいほど大きくなる。このほか,物体の形態を表す曲率として,平均曲率(H)があり,これは主曲率の平均値で表わされる。平均曲率は湾曲度を表しており,Gibbs-Thomson効果を通して濃度勾配と密接に関係している重要な因子の一つである。式(20)は平均曲率(H)と溶質濃度(C)の関係を示すGibbs-Thomsonの式15)である。C0は平衡溶質濃度,γsは表面エネルギー,Ωは原子体積,kBはボルツマン定数である。平均曲率が高いと,平坦な部位に比べて溶質濃度が高くなり濃度勾配ができる。よって拡散が促進され,組織変化が速くなることが予想される。

| (20) |

Primary curvature (K1, K2) and Gaussian curvature (K). (Online version in color.)

Explanation of Gaussian curvature (K) and mean curvature (H) by egg pack. (Online version in color.)

いま個々の場所でのガウス曲率が求まったとする。その積算値Ktotalから,式(17)を通してオイラー標数(χ)や,種数(g)が求まる。また,対象物のラベリング数から物体の数(b)が求まり,一方母相(バックグラウンド)のラベリング数からボイドの数(v)が求まる。したがって貫通した穴(ハンドルあるいはトンネル)の数(h)が式(18)から求められる。

【微分幾何学的特徴値の解析】

物体の個々の場所における平均曲率Hとガウス曲率Kを求め,H-Kプロット(散布図,Fig.6)を作成することにより形態の成分を定量評価することが可能である13)*7。α相(母相)とθ相(第二相)の二相組織を考えると,θ相が球状である場合,その形態はH,Kともに正の空間内のH2-K=0の曲線に沿ってプロットされる。θ相が棒状の場合,その形態はHが正の空間内のK=0となるX軸に沿ってプロットされる。θ相が球状と棒状の間の場合(凸形状),形態はH2-K=0曲線とK=0線の間のH,K正空間にプロットされる。θ相が粗大化すると,H,Kともに小さくなり,原点に近づく。そして,板状,直方体形状になるとその形態は原点(H=0,K=0)へのプロットであらわされる。α相の形態については,H<0の空間にプロットされ,それ以外はθ相の場合と同様である。例えば,θ相が棒像であるということは,θ相の形態で表現するとK=0上のある正のHの値を持つことになる。これはα相の形態で表現すると,α相の中に貫通した穴があり,K=0上の負のHの値を持つということになる。H-Kプロットの密度を確率密度プロット表示すれば,より定量的に形態成分の評価が可能となる。

Probability density plot of each shape by Gaussian (K)-Mean curvature (H). (Online version in color.)

*7 二つの主曲率K1とK2を使って,H-Kプロットと同様な評価を行う場合もある。

上述した位相幾何学,微分幾何学的アプローチを含めて,定量三次元組織解析に基づいた組織形成挙動,変形・破壊挙動を検討したいくつかの結果を以下に紹介する。

【適用例】

Wang16,17)は,パーライト鋼の球状化過程を三次元組織観察し,パーライト中のセメンタイトは板状からリボン状そして棒状に変化した後球状化することを示した。この形態評価を定量化する際に,上述したH-Kプロット,位相幾何学的評価を行い,球状化焼鈍にともなってセメンタイトの形態が変化する過程では,その単位体積あたりの表面積は熱処理時間の1/3乗に比例して減少すること,セメンタイト中に存在する貫通した穴(handle, Fig.7)の数が合体により減少することを示した。ここでセメンタイトのhandleの数(h)は以下の手順で求めた。セメンタイトの三次元像から頂点(n),エッジ(e),面(f),セル(c)の数を数え(16)式よりχ(solid)を求めた後,孤立したセメンタイトの数よりbody(b)を求めて,またセメンタイト中には内在するvoid(v)は存在しなかったので零として,(19)式よりhを求めた。この実験結果を,Wernerの説明18)(穴の直径,穴の間隔,板状組織の厚さがある条件を満たした時は穴が合体すると表面積が減少する(Fig.8))を適用して,調査したところ,Wernerの説を満足する条件下(Fig.8右図中の点線で囲った条件)では実際にセメンタイト中の穴(例えば,Fig.7に示される穴“A”)は合体し数が減少することを確認した。この解析結果に基づき,パーライトの球状化は,マクロ的にはセメンタイトの表面積を減少させることを駆動力とする(拡張)オストワルド成長によって生じており,その素過程では,セメンタイト中に存在する穴などの組織欠陥が合体消滅することで単位体積あたりの表面積が減少していることを示し,マクロ的な挙動とミクロ的な挙動を関連付けた。穴の合体時における物質移動は(20)式で示したGibbs-Thomson効果により生じ,穴の周辺部や板の端部における平均曲率が高いところから板の平坦部に向けて生じ,穴の周囲のセメンタイト板は,その形状を板,リボン,棒と変化させ,最終的にはRayleighの摂動機構により棒状から球となると提案した。

3D image of cementite lamella and schematic illustration of hole (handle) expansion in cementite under assumption of constant plate volume. (Online version in color.)

Critical solutions of the growth models for circular holes. “ritical solutions of the growth models f. (Online version in color.)

Voorheesら19)は,固液二相状態のAl-Cu合金において棒状の固相が球状化する過程で,棒状の固相がくびれ,その直径は熱処理時間の1/3乗に比例して小さくなり,最後にくびれ角度が76°になった時に二つの球に分離する(pinch-offと呼ばれている)ことを三次元像の実測結果から示している。この76°というpinch-off角度は物質に依存せず一定であると述べている。このマジックナンバーとも言える76°の理由については,いまだ明確にはなっておらず,Rayleighの不安定化機構と関連付けてさらなる検討が進められている。上述したセメンタイトの球状化についても,棒状から球状に変化する臨界点においてくびれ角度が76°になっている可能性があるが,まだ検証されていない。

また,Alkemper and Voorheesら20)は,デンドライト結晶の粗大化挙動を平均曲率の逆数(単位は長さ)を使って評価している。通常用いられる表面積は体積に依存するといった問題や,2次アーム間距離は形態が樹枝状から球状に変化すると測定できなくなるという問題があるが,平均曲率の逆数は全体積率の領域にわたって特徴長さとして用いることができる。平均曲率は,曲率の高いところから低いところへ物質移動が生じ,熱処理時間とともに単調に減少するが,局所的にはくぼんだ場所への物質の再付着により増加する場合があるとしている。また2次アームには厚さのゆらぎがあり場所によっては平均曲率が周囲よりも低くなっており,これは馬の鞍状になっていることに対応し,ガウス曲率がマイナスの値を取ることに対応するが,このような場所ではアームの薄い場所(平均曲率が小さい)が厚い場所(平均曲率が大きい)を消費しながら成長するので,明らかにRayleighの不安定化機構とは逆となっており,粗大化過程というよりはアームの成長過程であると説明している。ただし,アームの粗大化の後半ではではRayleigh機構が働いて,アームが薄くて平均曲率が大きな場所が凸形状の粒子に分離すると述べている。

Moritoら21,22)は,低炭素鋼マルテンサイトのパケット,ブロック形態の三次元組織観察を行い,パケット,ブロック共に入り組んだ形態をしていること,さらにそのH-Kプロット解析を行い炭素量の増加にともなって,いずれとも平面的形態から球形状や鞍形状の成分が増加したより複雑な形態に変化していることを報告している。このようなマルテンサイトブロック,パケットの入り組んだ組織は靭性向上に効果があるものと思われるが,そのような観点からの検討も今後期待される。

Enomotoら23)は,再結晶純鉄結晶粒の形態を,三次元観察結果を元に,定量評価している。それによると,結晶粒の面数はその粒を取り囲んでいる粒の平均面数の逆数に比例するというAboav-Weaire則を満足していることを初めて実験的に証明した。さらに,結晶粒の最小面数は4であり,最高面数は36であること,最も多い頻度で観察された面数は11(五角形で構成されている)であり,熱力学的に安定とされているKelvinの14面体(六角形と四角形で構成される)ではないことを示している。粒が大きくなると面数は大きくなるが,平均粒径と面数の関係は直線ではないことを報告している。

またEnomotoら24)は,隣接する4つの粒の接点であるオーステナイトのコーナーにおけるフェライトの核生成挙動について,粒界性格も考慮に入れた解析を行っている。粒界コーナーの核生成サイト能は,粒界面やエッジに比べて,最も高いとClemm-Fisherの理論25)から予想されるが,ほとんど研究が行われていなかった。その理由として,コーナーが空間における点であり,二次元観察ではそれを見つける頻度が小さかったためと考えられる。粒界コーナーは,粒界面やエッジに比べて,フェライトが優先的に核生成する頻度は大きいが,6本の大角粒界で構成されるコーナーであっても,フェライトによって約50%しか占有されないことが明らかとなっている。フェライトが生成しなかったコーナーにおいて,仮想的に考えたフェライトは隣接する複数のオーステナイト粒とK-S方位関係(ある誤差を許容する)を持ちうるにもかかわらず,実際には生成しなかった。Enomotoらはこの原因として,複数の相界面においてファセットが生成できるかどうかということが関係していると考察している。

Enomotoらによる別の研究26)では,低炭素鋼の溶接部をオーステナイト域に再加熱した後,一定の温度まで冷却した時に生成したアシキュラーフェライトの三次元形態を調べている。生成初期の形態は板状というよりもラス状であり,急速に長手方向に成長した後,幅と厚さは570 °Cではラスが長くなるほど大きくなり,一方600 °Cではラスの長さが短くなるほど大きくなるという結果を得ている。

機械的特性と三次元組織の関係に関する研究も行われている。佐藤は,冷間圧延した低炭素鋼をフェライト−オーステナイト二相域で温度を変えて焼鈍し,マルテンサイト体積率の異なるDP鋼を準備した27,28)。そのDP鋼の形態を微分・位相幾何学で定量解析し,二相域温度の上昇にともなって,マルテンサイト相の体積率が増加することに加えて,マルテンサイト相にフェライトが三次元的に取り囲まれている数(微分・位相幾何学ではマルテンサイトのボイドとして認識される)が増加することを明らかにした。中性子線による変形中での応力分配測定では,フェライトがマルテンサイトによって取り囲まれている場合では,そうではない場合と比較して,フェライトの降伏点が上昇していることを示し,硬質相(マルテンサイト)の形態変化によって軟質相(フェライト)が硬質化することを示した26)。DP鋼の場合,二相域焼鈍の温度によって,体積率だけではなく,硬質相の硬度,連結性,分散性(数密度),曲率も同時に変化するため,応力−ひずみ曲線を決定している因子として,これらすべてを考慮する必要があろう。特性と,それを左右する種々の因子との複雑な関係を調べる手法として,コンピュータを使ったニューラルネットワークといった機械学習法があり,理論,モデリングによる関係予測と併行して,特に複雑系では威力を発揮するものと期待される。

三次元定量解析は,破壊挙動にも活用されている。上述したDP鋼(マルテンサイトが板厚方向に積層している場所が比較的多い試料である)の延性破壊挙動を調べた研究では,初期ボイドがマルテンサイト中の特にくびれた部分に発生する頻度が他の場所よりも圧倒的に多いことが明らかとなった27)。同一試料を用いた二次元観察では,フェライト−マルテンサイトの相界面での初期ボイドの生成頻度がマルテンサイト内部と同程度に高くなるが,その誤認の理由はマルテンサイト内部に生成した初期ボイドが観察面奥行き方向に相界面まで繋がっているためであり,誤った評価となるので注意が必要である。マルテンサイトがくびれた場所では,応力が集中するとともに,応力三軸度が平坦部よりも高くなり,ボイドが生成する臨界応力が低くなっていることにも注意する必要があろう。従来,応力三軸度は試験片の形状が薄板,厚板といった場合の延性破壊を検討する場合に考慮が必要であることは言われているが,組織の形態も今後は考慮する必要があるものと思われる。

これまで述べてきたように,材料組織を三次元可視化する様々な手法が開発され,実際に三次元組織像からその形態の特徴値を評価できるようになり,形態をより一層定量的に評価できるようになった。評価手法としては,材料組織の対象サイズが大きいほうから,中性子線・X線トモグラフィー法29),シリアルセクショニング(逐次研磨)光学顕微鏡法(Fig.9)30,31,32),シリアルセクショニングSEM法(SEMに付随するEBSD33),EDXを併用する場合もある),TEMトモグラフィー法34),三次元アトムプローブ(3DAP)法35,36)がある。Fig.10には,分解能と測定対象領域の大きさで整理した各三次元評価方法の位置づけを示す27)。ここで得た像を三次元像に再構築する画像処理の技術も飛躍的に進み,Fig.10のような三次元像が容易に得られるようになってきた。三次元像を得られるようになったことにより,直感的にその形態が把握できるようになったことに加えて,前述したように連結性や,曲率などの幾何学的な情報が定量化できるようなったことの意義は大きい。これらの形態情報に含まれる座標情報をそのまま有限要素法やマイクロメカニクスに利用して変形挙動のモデリングに活用されているとともに,その豊富に揃った形態の特徴値と特性の関係をニューラルネットワークなどの機械学習法で関連付ける試みも進んでいる37)。

Resolution and available field of view of various 3D visualization techniques. (Online version in color.)

さらに,形態情報だけではなく,結晶学情報,組成情報も三次元で評価して,形態情報と融合させる手法の開発や,局所的なひずみ測定手法で得た弾性・塑性ひずみの分布と三次元像を融合させる手法の開発が進められている37)。これらの三次元組織像はフェーズフィールド法でも描写することが可能で,その形態は体積率,連結性,曲率といった前述した手法と全く同じ手順で評価され,実験で得た三次元像とモデリングで得た三次元像を比較することが可能である。三次元組織および機械的特性をすべて実験で得るのではなく,フェーズフィールド法,微視的弾性論(マイクロメカニクス)によりデータ補完しながら,三次元組織と機械的特性を関係づけることが効率的であろう。実験結果をモデリングや統計学的解析にフィードバックして,モデリング・統計学的解析の精度を上げようとすることをデータ同化と呼び,形態情報を実験とモデリング・統計学的解析で同じ表現方法で示して共有することが有益である。

非破壊で三次元像を評価できるX線トモグラフィー法は,中性子イメージングなどとともに,加熱や変形による三次元組織形態の変化を追跡できる手法で四次元解析手法として注目されている。分解能の向上や,結晶方位情報の取り込みが進み,今や1 μmの分解能で複相組織の可視化が可能となってきている29)。

三次元像情報がデジタル情報であり,その座標情報や形態の特徴値情報をアーカイブ化する動きも各国で出始めている38,39)。ホワイトハウスのウェブサイト40)には,Barack Obama大統領の基本方針演説で説明された“Materials Genome Initiative”(2013年6月公表)の国家戦略が説明されており,その説明には,「防弾チョッキの合成繊維からラップトップコンピュターを強力にするリチウム基の化合物まで,先進材料は我々の日常生活のあまりにも多くの部分となっており,多くの人がその開発がどれだけ困難であったかなどは称賛せず驚きもしない。それらの発見から商品化までの遷移に20年以上かかっている。この新しい分類の材料の商品化までの期間があまりにも遅すぎる。その開発スピードを二倍に加速する手法を構築するのが“Materials Genome Initiative”である。」と説明がなされている。そのサイトには,至る所に,データベース化,ソフトウェアの開発,安価,一層の予測という言葉が認められる。3D像に基づく組織の数値化情報はモデリングとの相性がよく,3D像ベースのモデリング支援による材料開発,さらには情報工学も取り入れた材料インフォマティクスによる効率のよい材料開発の今後の発展が期待される。

材料工学では対象が複雑系に属す場合が多いため,「実験」,「理論」,「シミュレーション」,および「データベース」をバランスよく組み合わせることが,効率よく材料開発する場合やメカニズムの解明を行う上で,必要であろう。つまり四者全てが調和しつつ発展してこそ,“材料工学を極める”方法論が,真の意味で確立されると思われる。この中で,近年“ビッグデータ”という言葉に象徴されるように,大きな地位を占めるに至ったデータベースを活用した材料工学が一層進展するものと期待される。本稿で述べた計量形態学は,各種三次元可視化技術の登場と相まって,実態に近いより複雑な組織形態を数値化して評価する方向に今もなお進化し続けており,この形態の数値情報というビッグデータを活用した組織形成機構や変形・破壊挙動の解明が一層進むものと期待される。