2014 Volume 100 Issue 10 Pages 1238-1245

2014 Volume 100 Issue 10 Pages 1238-1245

For a better understanding the relation between the heterogeneous microscopic strain caused by metallographic microstructure and the macroscopic strain concentration responsible for ductile fracture, digital image correlation (DIC) method was applied to the digital images obtained by a scanning electron microscope (SEM) to analyze a strain distribution in a low carbon dual-phase steel in multiple scales. As well as grain boundaries, a substructure in martensite grains and a corrosion shade in ferrite matrix were clearly observed in SEM image and they enhance the random nature of SEM digital image. Therefore, the combination of SEM image and DIC method (SEM-DIC method) is able to evaluate a heterogeneous strain distribution in metal in multiple scales. The development of strain distribution looks different depending on the magnification of SEM observation due to the difference in pixel-dependent spatial resolution; micro-scale strain map indicated that strain is localized in ferrite matrix, while macro-scale strain map revealed that strain seems to exist over a width of tensile specimen. This result suggests that macroscopic strain concentration is accompanied by a percolation of microscopic localized strains. In addition, the strain in martensite grains is increased considerably as the hardness of martensite is reduced by tempering treatment, which leads to the reduction in the strain gap between ferrite and martensite. As a result, the developments of not only microscopic localized strain but also macroscopic strain concentration are retarded, leading to the significant recover of ductility in DP steel.

金属の延性破壊は,大きな塑性変形を伴う破壊であり,塑性ひずみが局所的に最も集中した領域において形成したボイドやクラックが起点となって発生する。延性破壊におけるこのようなひずみの集中が構造設計に由来した応力集中によって生み出されることは当然であるが,構造的な応力集中が生じない平滑材においても,金属組織に起因して発生するミクロスケールの不均一ひずみによってもたらされることが一般的に知られている。たとえば,自動車用高強度鋼板として広く用いられているDP鋼は,軟質なフェライト母相中に硬質なマルテンサイトが分散することで大きな加工硬化を発現するが,その反面,両相の強度が大きく異なるために軟質なフェライト母相にひずみが集中しやすい。このため,フェライト/マルテンサイト界面に不連続もしくは非常に大きなひずみ勾配が発生し,これを起点として形成するマイクロボイドの成長,ならびにその合体によって延性破壊が生じることが報告されている1,2,3,4)。つまり,金属組織レベルでのミクロな不均一ひずみが構造体の破壊を決定するマクロなひずみの集中へと発達していくことで延性破壊が生じており,延性破壊の本質を理解するためには,このミクロからマクロへのボトムアップ的な変形挙動のスケールシフトを捉えることが重要であると考えられる。

変形挙動のスケールシフトは有限要素法5,6,7,8)を中心とした計算科学によって理解が進められているが,これに比べると実験的な研究報告例は少ない。この理由として,空間スケールが異なる事象を統一して評価するためのマルチスケールなひずみ解析手法が存在しなかったことが挙げられる。電子線後方散乱法を活用した局所方位解析9,10)や金属表面にプリントしたグリッドによる直接ひずみ解析11)は金属組織に対応したミクロなひずみ分布解析に対して強力であるが,観察領域が狭いために構造体全体としてのマクロなひずみ解析には適さない。一方,本来,マクロな変形挙動に対して有効な解析手段であったX線や中性子回折法は12,13,14,15),その空間分解能が近年格段に向上したことで,金属材料中に形成する欠陥を三次元かつ動的に観察することに成功しており,ミクロからマクロをつなぐマルチスケールなひずみ解析手法として注目されている。ただし,材料内部を透過する強力なX線や中性子線を扱うには限定された大型施設の利用が必須であり,汎用性という観点において大きな難点がある。これらの手法に加えて,近年,デジタル画像相関(DIC; Digital Image Correlation)法が金属材料の新たなひずみ解析手法として注目されている。DIC法は,物体表面に描かれた変形前後のランダムパターンをデジタル画像として取得し,これを比較することで観察面の各所における変位やひずみを直接測定する手法である。DIC法では色情報の最小要素である画素(ピクセル)を基本単位として変位量を測定することから,その定量性は画像取得法の空間分解能よりも解像度(総ピクセル数)に大きく依存し,観察スケールを問わないという大きな特徴を持つ。併せて,複雑な光学系を必要としないという利点もあり,解析領域が対象物の表面に限られるという欠点はあるものの,DIC法は汎用性の高いマルチスケールひずみ解析法としての可能性を有している。DIC法においては変形前後のデジタル画像の相関性を定量的に計算するためのランダムパターンが必要不可欠であり,通常,金属材料に対してDIC法を適用する場合には,この画像のランダム性を高めるためのスプレー16,17)や微細な粒子18)の塗布が施される。ここで,一般的な金属の組織観察法に目を向けると,結晶粒界や異相界面,結晶粒内の下部組織を腐食によって現出し,これを識別することでその組織を観察する。どんなに均質な組織であっても,これらの分布や形状は局所領域においては不規則であり,不均質である。つまり,金属の組織写真は,それ自体がランダムパターン画像であるといえ,DIC法にそのまま適用できると考えられる。

そこで本研究では,DP鋼を対象として,引張変形に伴う組織変化を走査型電子顕微鏡(SEM)によって観察し,そのSEM組織写真にDIC法を適用することでDP組織中に発生する不均一ひずみの解析を様々な空間スケールで行い,その有用性を検証した(SEM-DIC法)。ついで,SEM-DIC法によって得られるひずみマップの空間スケール依存性に注目し,材料中のミクロな不均一ひずみがマクロなひずみの集中へと推移する過程を考察し,この過程を基に焼戻しによるDP鋼の局部延性回復機構を検討した。

供試材には,一般的にDP鋼として使用される低炭素鋼(Fe-0.15%C-1.0%Mn合金)を用いた(%=mass%)。所定の成分となるように溶製した100l×50w×28t mmの1.5 kgインゴットを板厚が18t mmになるまで熱間圧延し,1473 Kで十分な均質化焼鈍を供した後,最終的な板厚が15t mmになるまで熱間圧延を行った。得られた熱延板の詳細な化学組成をTable 1にまとめる。この鋼板を1373 Kで300 sのオーステナイト化処理後,直ちに973 Kで1.8 ksの二相域焼鈍に供し,水冷することでフェライトとマルテンサイトのDP組織とした(焼入れDP鋼)。また,焼戻しの影響を調査する際には,この鋼を873 Kで3.6 ks焼戻した試料を準備した(焼戻しDP鋼)。このようにして作製したDP鋼から平行部6l×3w×1t mm3の平板引張試験片を切り出し,インストロン型万能試験機を用いて初期ひずみ速度1.67×10−3 s−1で室温引張試験を実施することで,その引張特性を評価した。ただし,DIC測定を行う際には,平行部全域の塑性変形挙動を観察することを目的に平行部のサイズを5l×2w×1t mm3と若干小さくした。金属組織は光学顕微鏡とSEM(キーエンス社製VE-9800)を用いて観察し,1280×960 pixelのデジタル画像として取得したSEM組織写真をDIC法に適用した。

| C | Si | Mn | P | S | Al | N |

|---|---|---|---|---|---|---|

| 0.15 | < 0.003 | 0.99 | < 0.002 | 0.0006 | 0.037 | 0.0031 |

ここで,DIC法におけるひずみ測定の概略をFig.1に示す。DIC法では,変形前のデジタル画像における任意のピクセルが変形後に移動した位置を探索することで,その変位を直接検出し,ひずみ量やひずみ成分を算出する。この移動した位置を探索するのに各ピクセルが持つ輝度値を相関性の指標とするが,輝度値の階調数は総ピクセル数に比べて格段に小さいため,各ピクセルの移動位置を単体の輝度値で決定することは理論上不可能である。そのため,複数のピクセルで構成されるピクセル群を対象とし,そのピクセル群が持つ輝度値分布の相関をとることで,移動位置の同定が可能となる。具体的には,変形前の画像(a)でサブセットと呼ばれる複数のピクセルからなる領域を設定し,その輝度値分布から変形後の画像(b)におけるサブセットの位置を探索することでサブセット中心ピクセルの変位を決定する。サブセット内部により多くの特徴点が無作為に分布しているほど,サブセットの輝度値分布は特徴的となり,相関をとりやすくなることから,特徴点のサイズや分布状態がデジタル画像のランダム性に大きく影響するといえる。なお,デジタル画像のランダム性が十分に高くない場合でも,サブセットサイズを大きくすることで画像の相関はとれるが,このときのひずみ測定の精度は低下してしまう。そのため,DIC法において十分なひずみ測定精度を実現しようとすれば,相関をとるためのランダム性を担保しつつ,なるべくサブセットサイズを小さくすることが望ましい。本研究では,下部組織の現出ならびに過腐食による金属表面の腐食痕形成によって,試料表面にランダムパターンを付与することを試みた19,20)。具体的には,ダイアモンドペーストによるバフ研磨後,3%ナイタル水溶液で180 s,ついで10%次亜硫酸ナトリウム水溶液で30 s腐食することにより過腐食を実施した。平行部を過腐食した引張試験片を用いて,変形前ならびに所定の引張ひずみを付与した試料に対して,同一視野でのSEM組織観察を行った。そして,得られた両者のSEM組織写真に対して市販DICソフトウェア(Correlation Solutions社製VIC-2D)を用いることで観察視野内での引張ひずみ分布を測定した。このとき,サブセットサイズは上述した理由を考慮して41×41 pixel,測定間隔は5 pixelと固定した。DIC法では試料外観の形状変化からひずみ量を算出するため,弾/塑性ひずみの分離は原理的に行えない。しかしながら,本実験における引張ひずみ量は鉄鋼材料の弾性限界ひずみ量に比べて十分に大きいため,DIC法で測定されるひずみのほとんどは塑性ひずみに相当するものと考えられる。また,DIC法で測定したひずみは,平面ひずみ状態を仮定して,各成分に分割することや相当ひずみとして表記することが可能であるが,本研究で実施した変形領域では引張方向への垂直ひずみ成分が主要な成分であったため,これに注目してひずみ量を評価した。

Schematic image explaining the displacement of a subset in digital image correlation method.

Fig.2は,焼入れDP鋼の光顕組織を示す。供試材はフェライト(白い領域)とマルテンサイト(黒い領域)から構成されたDP組織であり,等軸なフェライト母相中に塊状のマルテンサイトが比較的均質に分散している。二値化処理を利用した画像解析から算出したマルテンサイト体積率は28.9%であり,求積法により求めた平均フェライト粒径は30.5 μmであった。また,ナノインデンテーション(エリオニクス社製 ENT-1100a,荷重3 mN)によって測定したマルテンサイト部の平均硬度は7.40 GPaと非常に高硬度であった。なお,ナノインデンテーションで測定されたナノ硬度Hnは経験的に求められた次式により,ビッカース硬度Hvに変換している。

| (1) |

Optical micrograph of as-quenched DP steel.

一般的に,焼入れしたマルテンサイト鋼の硬度は添加した炭素量に強く依存することが知られており,過去の報告21)によれば,この硬度から0.45%程度の炭素がマルテンサイト中に固溶していることが見積もられる。この炭素量は,フェライトに対する炭素の固溶限を200 ppmとした場合,973 Kでの二相域焼鈍中に添加した0.15%の炭素がオーステナイト中に分配されることで予想される値0.47%Cとほぼ一致する。つまり,二相域焼鈍によって二相組織は完全に平衡状態に達しており,その後の水冷によって,オーステナイト中に濃化した炭素がマルテンサイト中に過飽和に固溶していると理解できる。このような初期組織を有する焼入れDP鋼の応力−ひずみ曲線をFig.3に示す。なお,図中には後述する焼戻しDP鋼の応力−ひずみ曲線も同時に示している。焼入れDP鋼は,DP鋼で典型的に見られるラウンドハウス型の応力−ひずみ曲線を示しており,連続型の降伏を生じた後,大きな加工硬化を伴う均一変形,ならびにネッキング後に明瞭な絞り変形が発現している。

Nominal stress-strain curve of as-quenched and tempered DP steel.

Fig.4は引張変形前の焼入れDP鋼を(a)700,(b)100,(c)30倍で観察したSEM組織である。(b),(c)中の白枠AおよびBは,それぞれ(a),(b)の観察領域に対応している。最も観察倍率の高い(a)では,マルテンサイト粒中に発達したラス状の微細な下部組織やフェライト母相中に形成した微小な腐食痕を確認することができる。これらはデジタル画像のランダム性を高める特徴点であり,後述するようにDIC法でランダムパターンとして認識し難い各粒内での変形を定量的に測定するための重要な情報源となる。これに対して,観察倍率が低下した場合,解像度を一定としてデジタル画像を取得しているため,観察視野の増大に反比例して組織の鮮明度は低下する。具体的には,(b)ではマルテンサイト粒の内部に存在する下部組織やフェライト母相中の腐食痕が鮮明ではなくなり,引張試験片全体を俯瞰できる(c)においては,もはやフェライトとマルテンサイトを識別することは叶わない。ただし,観察視野内のフェライト粒界やフェライト/マルテンサイト界面長さは観察倍率の低下に伴って急激に上昇することになる。このように観察倍率によって特徴が大きく異なるSEM組織(a),(b),(c)を,以降では,それぞれミクロ,メゾ,マクロスケールと呼称することとする。

SEM images at various magnifications in as-quenched DP. Rectangular areas (A) and (B) correspond to the observation area of image (a) and (b), respectively.

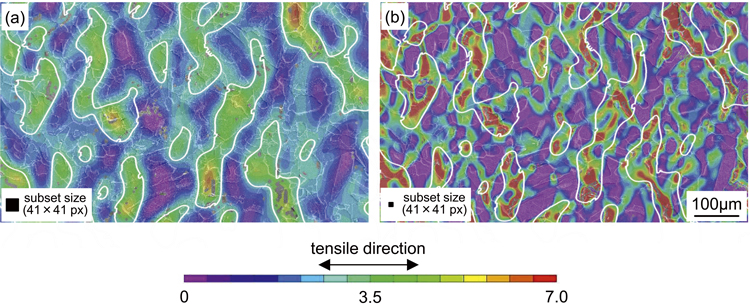

加工硬化中期段階にある5.0%の公称引張ひずみを付与した試料のSEM組織(a, b, c-1)ならびにこれにDIC法を適用して得られたひずみマップを重ね合わせた結果(a, b, c-2)をFig.5に示す。SEM観察はFig.4と同一視野・同倍率としており,ひずみマップではひずみ量の最小,最大値をそれぞれ0,7.0%としてカラースケールで表示した。変形前後のSEM組織(a, b, c-1とFig.4)を比較した場合,いずれの観察スケールにおいても試験片の変形を肉眼で認識することは出来ない。しかしながら,SEM-DIC法により作成したひずみマップ(a, b, c-2)では材料中の微小なひずみが検出されており,そのひずみが不均一に分布していることがわかる。とくに注目すべき点は,ミクロスケール(a-2)においても,フェライト粒内のひずみを十分に測定できていることである。DIC法において変形を認識する計算領域はサブセットであり,今回の実験において設定したサブセットサイズ41×41 pixelは,それぞれの観察スケールにおいておよそ(a-2)4×4 μm2,(b-2)30×30 μm2,(c-2)100×100 μm2に相当する(Fig.5左隅に実際のサブセットサイズを表示)。これは,マクロスケール(c-2)では,サブセットサイズがフェライト粒径に対して十分に大きく,フェライト粒界やフェライト/マルテンサイト界面がサブセット内に多数存在するため,これらがランダムパターンとして認証するための特異点として働くことを示唆する一方,ミクロスケール(a-2)では,サブセットサイズがフェライト粒径よりも格段に小さいために,この粒界や異相界面が特異点として作用していないことを意味している。つまり,今回の実験結果は,過腐食によって現出したマルテンサイトの下部組織やフェライト中の腐食痕が,ミクロスケールにおいてサブセットをランダムパターンとして認証するための特異点として十分に作用していることを実証しており,腐食条件を工夫すれば,特殊なスプレーや微粒子など人工的なマーカーを塗布しなくても金属材料に対して直接DIC法を適用できることを物語っている。

SEM images and DIC strain maps at various magnifications under 5% tensile deformation in as-quenched DP steel. Rectangular areas (A) and (B) correspond to the observation area of image (a) and (b), respectively.

ついで,各空間スケールで得られたひずみマップについて,その詳細と差異を議論する。まず,ミクロスケール(a-2)では,硬質なマルテンサイトよりも軟質なフェライト母相中に大きなひずみが集積するひずみ分配が生じており,その結果,フェライト/マルテンサイト界面近傍に非常に大きなひずみ勾配が発生していることがわかる。ただし,相対的に小さいものの白矢印で示すようにマルテンサイト内部にもひずみが検出される箇所があり,DP鋼中のマルテンサイトの一部は塑性変形している。このように明瞭に塑性変形したマルテンサイトの周囲にはフェライト粒内を横断する帯状の高ひずみ領域が形成される傾向にあり(黒矢印),フェライト中のひずみがマルテンサイト内部へと伝播する様子として見受けられる。これに対して,メゾスケール(b-2)では,ミクロスケールで確認されたようなフェライト/マルテンサイト間での明瞭なひずみ分配は観察されず,複数のフェライト,マルテンサイト粒に跨がってひずみがまだらに分布している様子のみが確認できる。さらに,マクロスケール(c-2)においては,このようなまだらなひずみ分布が消え,白矢印で示すように試験片端部に形成された高ひずみ領域のみが顕在化する。このようにSEM-DIC法で測定したひずみの様相は空間スケールによって大きく異なるという特徴を持っており,これは後述するひずみの階層性と密接に関係する。ここで,各空間スケールにおけるDICひずみと破断直前の試料のSEM組織を比較すると(Fig.6),いずれのスケールにおいてもひずみマップ中で赤く表記される高ひずみ領域(Fig.5 a, b, c-2)において変形組織の発達が確認できる(Fig.6 a, b, c)。各空間スケールにおける変形組織とは,ミクロスケール(a)においては,フェライト粒内のすべり帯やフェライト/マルテンサイト界面の剥離,さらにマルテンサイト粒内の割れであり,メゾスケール(b)やマクロスケール(c)では,いくつものフェライトやマルテンサイトを伝播し,最終的に試験片全体を貫通するように成長した亀裂を意味する。以上の結果は,材料の破壊を決定づけるひずみの集中がひずみの不均一性によってもたらされていることを示している。なお,今回の試験において引張試験片の表面で亀裂が観察されたが,この亀裂破面には多数のディンプルが形成されており,その本質は延性破壊であることを確認している。

SEM images at various magnification showing cracks just before fracture in as-quenched DP steel. Rectangular areas (A) and (B) correspond to the observation area of image (a) and (b), respectively.

Fig.5(a, b, c-2)で確認されたひずみマップの空間スケール依存性を理解するため,同一視野に対してデジタル画像の解像度を変化させながらSEM-DIC法を試みた。Fig.7は,3.16%引張ひずみを付与した焼入れDP鋼に対して,100倍で観察したSEM組織(a),ならびに300倍で観察した9枚の連続写真により同一領域を示したSEM組織(b)にDICひずみを重ね合わせた結果である。このとき,サブセットサイズは41×41 pixelと固定した。つまり,観察倍率を上げたことで,SEM組織写真の実質解像度は(a)1280×960 pixelから(b)3840×2880 pixelとなっており,これに反比例して,サブセットサイズの実スケールは(a)30×30 μm2から(b)10×10 μm2へ縮小されている。これはDIC法におけるひずみ解析の空間分解能が向上したことを意味しており,結果的に(a)に比べて(b)のひずみマップの方がより精細になり,その様相もかなり変化することになる。このことから,前述したひずみマップの空間スケール依存性は,サブセットサイズの実スケールに起因したひずみの空間分解能の差異によるものであり,ミクロスケールではフェライトやマルテンサイト粒内のひずみを細かく測定しているのに対して,メゾスケール,マクロスケールと空間スケールが上がるにつれて複数のフェライト,マルテンサイト粒に跨がる平均的なひずみを測定した結果であると理解できる。ここで,ミクロスケールの不均一ひずみがメゾ,マクロスケールのひずみ分布にどう影響するか検証してみる。Fig.7の両ひずみマップ中の白実線は,(a)においてひずみが3.0となる箇所をつなぎ合わせた等高線である。(b)では,この等高線の内部に赤く彩られた高ひずみ領域が点在していることがわかる。これは,ミクロ組織に起因して発生した局所的な高ひずみ領域を大局的につなぎ合わせた領域がメゾ,マクロスケールでの局所変形領域に対応することを意味しており,マクロスケールでのひずみの集中が生じるためには不均一に発生したミクロスケールの局所ひずみが変形の進行に伴って連結することが重要であることを強く示唆している。つまり,ミクロからマクロへの変形挙動のスケールシフトはFig.8に示すような階層構造をとって進行すると考えられる。ミクロスケールを最小単位としたとき,局所的な不均一ひずみはフェライトとマルテンサイトの強度差など,両相の緒特性の差異によって発生する(heterogeneous local straining)。この局所的不均一ひずみは,材料の至る所で発生するが,マルテンサイトの分布状態やフェライトの粒径など,組織形態に強く依存してひずみが連結・伝播し易い領域に対してひずみの蓄積・集中が加速し(strain percolation),やがて,変形帯や亀裂などとして破壊に至る。言い換えれば,ミクロな局所的不均一ひずみがマクロに連結することで材料は延性破壊に至ると言える。そして,SEM-DIC法はSEM組織写真の解像度やサブセットサイズによって空間分解能を変えることで,そのどちらも可視化できるマルチスケールなひずみ解析法として利用できると結論付けられる。

Comparison of SEM-DIC strain map in the same area observed at different SEM image resolutions.

Conceptual diagram on the hierarchy of strain.

一般にDP鋼に対して焼戻しを行うと,硬質なマルテンサイトの軟化によりフェライトとマルテンサイトの強度比が低下し,加工硬化や延性破壊の挙動に大きな変化が現れることが知られている。本節では,焼入れDP鋼と焼戻しDP鋼についてSEM-DIC法によるマルチスケールひずみ解析を行い,引張特性の変化に及ぼすミクロな局所的不均一ひずみの効果を調査した。

Fig.9は引張変形前の焼入れDP鋼と焼戻しDP鋼のSEM組織をミクロおよびマクロスケールで比較した結果である。高温焼戻し処理により組織形態やマルテンサイトの分布状態が変化することはないが,組織の腐食具合が異なっており,とくに焼戻しDP鋼中のマルテンサイトがよく腐食される傾向にある。ナノインデンテーションによる硬度測定の結果を(1)式を用いてビッカース硬度に変換すると,マルテンサイト部の平均硬度は7.40 GPaから2.44 GPaに低下しており,十分に焼戻されていることが確認された。Fig.3に示した応力−ひずみ曲線から得られた両鋼の引張特性を比較すると(Table 2),マルテンサイト部の焼戻し軟化によって強度は大きく低下するものの,焼戻し処理によって均一伸び,不均一伸び,さらに断面減少率によって評価される絞り値のいずれの特性も著しく改善され,焼戻しDP鋼の方が強度−延性バランスに優れている。この両鋼に対して,Fig.5(a-2)と同様に5%引張ひずみを付与した試料に対してミクロスケールでひずみ解析を行い,さらに,そのひずみをフェライトとマルテンサイト部に分別し,ヒストグラムとした結果をFig.10に示す。焼入れDP鋼に比べて焼戻しDP鋼では,マルテンサイト部のひずみが高ひずみ側へシフトしており,塑性変形量が増大していることがわかる。平均ひずみで比べると,マルテンサイト部のひずみは焼戻しによって2倍近く上昇し(2.3→4.4),フェライト母相と同程度のひずみを担っていることがわかる。このことは,焼戻しDP鋼において,マルテンサイトがフェライト母相と同調して塑性変形しており,フェライト/マルテンサイト間でのひずみ分配が非常に小さくなっていることを示している。つぎに,両鋼のマクロスケールにおけるひずみヒストグラムをFig.11に示す。負荷した引張ひずみは5.0%ならびに焼入れDP鋼においてネッキングが開始する10.0%の2水準とし,マクロスケールにおいてはフェライトとマルテンサイトの識別が出来ないため,観察領域全体でのひずみ分布として整理している。まず,5.0%引張段階では,焼入れDP鋼と焼戻しDP鋼でともに単一のピークが確認でき,試験片がほぼ均一に塑性変形している様子がうかがえる。しかしながら,引張付与ひずみが10.0%に達すると,焼入れDP鋼ではヒストグラムが二極化し,矢印で示すようにひずみ量が15%を超えるような領域が顕れる。この高ひずみ領域は,Fig.5(c-2)で観察された最終的に亀裂へと発展していく高ひずみ領域に対応しており,マクロなひずみの集中によってネッキングが開始したと理解できる。一方で,焼戻しDP鋼では,このようなひずみの二極化は10.0%変形段階でも生じておらず,依然として均一変形が進行している。以上のようにDP鋼に焼戻し処理を施すことで,マクロならびにミクロスケールでのひずみ分布挙動は大きく変化しており,階層的な変形のスケールシフトを踏まえて,Fig.12の模式図の様に説明することができる。焼入れDP鋼(a)ではマルテンサイトが硬質なため,フェライト/マルテンサイト間で大きなひずみ分配が生じる結果,ミクロな局所ひずみ領域が発生・拡大しやすい。材料の塑性変形の進行に伴い,この不均一な局所ひずみ領域は容易に連結し,早期にネッキングの発生をもたらすと考えられる。それに対して,焼戻しDP鋼(b)ではマルテンサイトが十分に塑性変形することでフェライト/マルテンサイト間のひずみ分配が小さく,局所ひずみ領域が発達しにくい。そのため,ひずみの連結が起こり難く,たとえ連結が生じてもその進展は緩やかであり,結果として十分な均一,不均一伸びを示すことになる。当然ながら,DP鋼の延性破壊はマイクロボイドの生成・成長が大きく関与しており,絞り値などの局部変形能はこれに支配されると考えられるが,マイクロボイドの生成・成長挙動も上述したミクロな局所ひずみの発達過程の相違によって変化するであろう。

SEM images at various magnifications in as-quenched (a,b) and tempered (c,d) DP steel.

| 0.2% proof stress (MPa) | Tensile strength (MPa) | Uniform elongation (%) | Local elongation (%) | Tensile strength × Total elongation (MPa × %) | Area reduction (%) | |

|---|---|---|---|---|---|---|

| Quenched DP | 322 | 578 | 14.3 | 5.6 | 11502 | 72 |

| Tempered DP | 226 | 395 | 24.3 | 12.7 | 14615 | 90 |

Micro-scale strain histograms in ferrite and martensite under 5% tensile deformation in as-quenched (a) and tempered (b) DP steel.

Macro-scale strain histograms under 5 and 10% tensile deformation in as-quenched (a) and tempered (b) DP steel.

Schematic illustration explaining the difference in deformation behavior between in as-quenched (a) and tempered (b) DP steel.

以上の結果は,マルテンサイトとフェライトの強度差によって発生する不均一ひずみ,つまりひずみの階層性において最下層に位置するミクロスケールの局所ひずみがマクロな材料特性に影響を及ぼす一例といえる。ひずみの階層性を考慮すると,マルテンサイトとフェライトの強度差が一定の場合でも,マルテンサイトの分散状態などが変化することでひずみの連結性が変化すればマクロな材料特性が大きく変化すると考えられる。実際,マルテンサイトが孤立した場合に比べて,連結して分散した方がDP鋼の加工硬化率が大きくなることが報告されており22,23,24,25),ひずみの連結性は材料特性を制御する重要な因子になると考えられる。

金属組織レベルでのミクロな不均一ひずみがマクロなひずみの集中へと発達していく過程を理解することを目的として,低炭素DP鋼の引張変形に伴う組織変化を走査型電子顕微鏡で観察し,その組織写真にデジタル画像相間法を適用することでDP組織中に発生する不均一ひずみを様々な空間スケールで解析した。得られた結果を以下にまとめる。

(1)過腐食によってマルテンサイト中の下部組織を現出し,フェライト母相中に腐食痕を形成させることで,デジタル画像のランダム性が高まる。その結果,金属組織写真に対して,様々な空間スケールでデジタル画像相間法を直接適用できるようになり,金属材料のマルチスケールなひずみ解析が可能となる。

(2)デジタル画像の解像度に起因して解析できるひずみの空間分解能が変化するため,上記手法で得られるひずみ分布は空間スケール依存性を持つ。ひずみの空間分解能が高い場合は,フェライト/マルテンサイト間での明瞭なひずみ分配が確認されるのに対して,ひずみの空間分解能が低くなると,多数のフェライト,マルテンサイト粒を横断し,試験片全域に広がったひずみ分布が観察される。そして,変形が進行すると,後者の高ひずみ領域に沿って亀裂の進展による延性破壊が生じる。

(3)ひずみ分布の空間スケール依存性を考慮すると,延性破壊を決定するマクロなひずみの集中には,金属組織に起因したミクロな不均一ひずみの発生に加えて,これらの連結が必要であると考えられる。

(4)DP鋼に焼戻し処理を施すことでマルテンサイト部の硬度が低下し,ミクロな不均一ひずみの発達が抑制される。そのため,ひずみの連結が起こり難く,たとえ連結が生じてもその進展は緩やかであり,結果として大幅な延性改善をもたらす。

本研究は,一般社団法人日本鉄鋼協会「鉄鋼材料の組織と延性破壊研究会」において得られた成果の一部である。