Synopsis:

Appropriate hydrogen charging methods were investigated to simulate hydrogen absorption from actual environments where high strength steels are used. Both absorbed hydrogen concentrations and hydrogen desorption profiles were compared between various hydrogen charging tests - immersion tests, cathodic charging tests, cyclic corrosion tests (CCT) and exposure tests in high pressure gaseous hydrogen. Absorbed hydrogen was analyzed using thermal desorption analysis (TDA) after the hydrogen charging tests. It was confirmed that acid immersion tests or cathodic charging tests in NaCl solution were appropriate to simulate hydrogen absorption from CCT. Fédération Internationale de la Précontrainte (FIP) tests or cathodic charging tests in NaCl - NH4SCN solution could be used to simulate hydrogen absorption in high pressure hydrogen gas environments. Comparisons in TDA profiles showed that the ratio of strongly-trapped hydrogen and weakly-trapped hydrogen changed depending upon the total amount of absorbed hydrogen. This result means the state of hydrogen in steels, which affects hydrogen embrittlement, can change according to the amount of absorbed hydrogen. The above-mentioned hydrogen charging tests and hydrogen analysis were conducted in 15 laboratories to check the scatter of measured hydrogen concentration.

1. 緒言

高強度鋼は種々の環境で水素脆化を起こす。水素脆化の実験室的評価には,実環境における水素侵入を適正に再現した水素添加法が必要である。

大気環境では高力ボルト等の高強度鋼が水素脆化(遅れ破壊)を起こすことが知られている。遅れ破壊の評価には,酸浸漬試験が過去多く行われている1)。PC(Pre-stressed Concrete)鋼棒のコンクリート環境を模擬した水素脆化試験には,Fédération Internationale de la Précontrainte(FIP)浴2)と呼ばれるチオシアン酸アンモニウム水溶液への浸漬試験が多く用いられる。これらの浸漬試験は腐食反応を使って鋼材表面に水素を発生させ,その水素を鋼材中に侵入させる方法である。

Kushidaらは鋼材を腐食させることなく水素を添加する方法として,陰極電解法による遅れ破壊の評価法を提案した3)。隙間部や孔食底のpHが3.5程度まで低下し得ることを考慮し,pH3.5の酸環境における水素侵入を陰極チャージにより再現する方法である。Yamasaki and Takahashiは,鋼材が遅れ破壊を起こさない最大の水素濃度(限界水素濃度Hc)を陰極チャージ後の定荷重試験により求め,環境からの吸蔵水素濃度Heと比較し,HcとHeの大小関係で実ボルトの遅れ破壊を評価する方法を提案した4)。陰極チャージには水素侵入を促進するチオシアン酸アンモニウムを加えた水溶液を用いて,電流密度や時間を制御することにより,所望の量の水素を鋼材に添加する。環境からの吸蔵水素濃度Heについては,乾湿繰り返し試験を行い鋼材中に吸蔵された水素濃度を測定し用いている。すなわち,大気腐食環境における水素侵入を実験室的な乾湿繰り返しにより再現している。

また近年,来るべき水素社会の到来に向け,水素を燃料として走行する燃料電池自動車や,高圧の水素ガスを貯蔵・供給する水素ステーションの実用化研究が進められている。高圧水素ガス環境においても鉄鋼材料は水素環境脆化(Hydrogen Environment Embrittlement)または水素ガス脆化(Hydrogen Gas Embrittlement)と呼ばれる脆化を起こす5,6,7)。水素ガス脆化の評価には,高圧の水素ガス環境中で機械試験を行う方法8,9,10,11)や,高温高圧の水素ガス中に試験片を曝露して水素を吸収させ,その試験片を取り出した後に大気中で機械試験を行う方法12,13,14,15,16)がある。後者は厳密には吸収した水素による可逆的な水素脆化(水素を逃散させれば脆化は起こらない)という意味で,内部可逆水素脆化(Internal Reversible Hydrogen Embrittlement)5)と呼ばれる。これらの高圧水素ガスに起因した脆化も水素脆化の一種であるため,外部環境からの水素侵入に着目した解析が行われている17,18)。

実環境と比べて,上述の各種の水素チャージ法がどの程度厳しいのか,実環境を適正に再現する水素チャージ法は何か,を把握することは水素脆化評価法の適正化のため重要である。ただし,これまで種々の水素チャージ法を広い範囲で分野横断的に調査した例は無い。

2009年に日本鉄鋼協会にて「水素脆化研究の基盤構築」研究会が開始された。その中のAグループは「水素脆化を適正に評価できる水素添加法の提案」を目標に活動を行った。このグループでは,共通素材を用いて多数の研究機関がそれぞれの得意な試験技術や装置を駆使し,種々の方法で水素チャージと水素分析を行う共同研究を推進した。具体的な検討項目は下記である。

1)実環境模擬試験(乾湿繰り返し試験,高圧水素中曝露試験)と促進試験(酸浸漬試験,陰極チャージ試験)の比較と,実環境を再現できる適正水素チャージ法や条件の提案

2)各種水素チャージ法における影響因子とそれらの作用機構の解明

3)材料因子,ひずみや応力の影響の明確化

4)吸蔵水素濃度,水素昇温脱離曲線の比較

5)試験の時間安定性や試験誤差の検討

本稿ではこれらの検討結果について述べる。

2. 実験方法

2・1 供試材

共通素材として,JIS-SCM435鋼ならびにVを含有する水素トラップ鋼を用いた。供試材の化学組成をTable 1に示す。SCM435については,直径10 mmの線材を用いて,880 °Cでの高周波焼入れ,745 °Cでの高周波焼戻しにより引張強さを1103 MPaとした。V鋼については,直径16 mmの線材に920 °Cでの焼入れ,600 °Cでの焼戻し処理を施すことにより,引張強さを1443 MPaとした。SCM435については,焼入れ焼戻し後に9 mm径に冷間伸線した材料(予ひずみ材)も評価に供した。いずれも焼戻しマルテンサイト組織を有する鋼である。

Table 1. Chemical compositions of steels used. (mass%)

| Material | C | Si | Mn | P | S | Cr | Mo | V |

|---|

| SCM435 | 0.35 | 0.24 | 0.79 | 0.023 | 0.016 | 1.09 | 0.15 | – |

| V steel | 0.41 | 0.20 | 0.70 | 0.005 | 0.005 | 1.19 | 0.65 | 0.30 |

供試材から直径8 mm,長さ30 mmの試験片を採取し水素チャージ試験に供した。通常の試験では直径8 mmの試験片を無応力で使用した。ただし一部の条件で,平行部直径5 mmの丸棒引張試験片を素材から採取し,引張強さの90%の応力を負荷しながら水素チャージする試験も行った。水素チャージ前には,いずれの試験片も600番エメリー紙まで研磨を行った。水素の逃散を防止するため,水素チャージ直後の試験片を液体窒素または−80 °Cの冷凍庫にて保管した。

各機関において以下1)~5)の試験を分担した。試験誤差を低減するため,下記に詳述した条件を統一し試験を行った。

1)浸漬試験

浸漬試験では,FIP浴2)および塩酸浸漬試験を行った。FIP試験では,50 °Cの20%NH4SCN水溶液中に試験片を浸漬した。比液量は10 cc/cm2以上とした。塩酸浸漬試験では,常温の0.36%(0.1 N)塩酸と5%塩酸の2種の溶液を用いて,比液量は20 cc/cm2とした。FIP試験,塩酸浸漬試験とも,浸漬時間を24~96時間の範囲で変化させた。計3機関が担当した。

2)陰極チャージ試験

溶液には,常温の3%NaCl水溶液,ならびに3 g/Lのチオシアン酸アンモニウム(NH4SCN)を加えた3%NaCl水溶液を用いた。カソード電流密度を0.01~1 mA/cm2の範囲で制御した定電流試験,および電位を−0.9~−1.5 V(vs. 飽和Ag/AgCl電極)の範囲で制御した定電位試験を行った。試験片端部に導線を接続し,接続部はシリコン樹脂等で被覆した。脱気は行わず,開放系で試験を行った。試験時間は48時間,比液量は20 cc/cm2以上とした。一部の試験では,定電流試験において電位を,定電位試験において電流値をそれぞれ計測した。計10機関が担当した。

3)乾湿繰り返し試験(Cyclic Corrosion Test, CCT)

JASO M 609-9119)の規定に従い,塩水噴霧(35 °C, 5%NaCl)2 h,乾燥(60 °C,RH20~30%)4 h,湿潤(50 °C,RH95%以上)2 hの,乾湿繰り返し試験を行った。試験時間は最大336時間とした。試験片は湿潤過程後(塩水噴霧前)に取り出し冷凍保管した。計2機関が担当した。

4)高圧水素ガス中曝露試験

水素圧98 MPaおよび140 MPa,温度85 °C,1000時間の高圧水素ガス中曝露試験をオートクレーブ中で行った。99.99999%の純度の水素ガスを実験には用いた。オートクレーブの冷却後速やかに試験片を取り出し冷凍保管した。計2機関が担当した。

5)昇温脱離分析

試験片中に吸蔵された水素濃度を,昇温脱離法により測定した。水素分析前にはエメリー紙を用いて試験片を研磨,アセトン洗浄,乾燥を行った。分析器には,機関によってガスクロマトグラフもしくは四重極質量分析装置を用いた。いずれの分析法とも,昇温速度は100 °C/hとし,600 °Cまで昇温分析を行った。測定後,試験片をチャンバー内に入れたまま再昇温再測定を行い,得られた値をバックグラウンドとして最初の測定曲線から差し引いた。これらの手順は,研究会の前身であるフォーラム「材料中の水素状態分析標準化の基盤構築」で提唱された標準条件20)を踏襲した。ガスクロマトグラフでは30 mm長さの試験片をそのまま用いて分析を行ったが,四重極質量分析ではチャンバーの容量制限のため水素チャージ後の試験片を5~10 mm長さに切断して分析を行った。

水素分析は,水素チャージ試験を行った各機関で行うことを原則とした。ただしそれ以外に,機関間の分析差を解消するため,各機関で水素チャージを行った試験片をドライアイス詰めで冷凍輸送し,集約的に水素分析のみを行う機関も計3機関設けた。集約機関で分析した値が特段低い傾向には無かったことから,輸送時の水素の脱離はほとんど無いと考えられた。

3. 結果

3・1 昇温脱離水素分析曲線

Fig.1に種々の条件で水素チャージを行った後の昇温脱離水素分析曲線を比較した。(a)はFIP浴浸漬,(b)は陰極チャージ試験,(c)は乾湿繰り返し試験,(d)は高圧水素中曝露試験である。(a)~(d)の図中の曲線は,それぞれいずれも同一機関で水素分析を行った結果である。(a)~(c)はガスクロマトグラフ,(d)は四重極質量分析装置で測定した曲線である。

(a)~(d)に共通の特徴として,SCM435無ひずみ材のピーク温度が最も低いこと,SCM435予ひずみ材は複数のピークを持つこと,V鋼はSCM435無ひずみ材よりもピーク温度が高くSCM435予ひずみ材と同様に約300 °Cまで水素放出があること,が確認された。相違点としては,SCM435予ひずみ材の低温側と高温側のピークの水素の比率が,(a)~(d)に示す各チャージ法間で異なっていることが確認された。

類似鋼を用いて同様の条件で水素分析を行った既往研究により,低温側のピーク(350 °C以下で放出される水素)は,室温拡散性水素(室温で拡散できる水素)であることが知られている4,21)。本研究では吸蔵水素濃度は,Fig.1の曲線で第一ピークを積分した値を室温拡散性水素濃度と解釈し算出した。ただしSCM435予ひずみ材のように複数のピークが分離不可である場合は,低温側と高温側のピークを含めた温度で積分を行い水素濃度を算出した。例えば(a)~(d)の例では,室温から350 °Cまでに放出された水素を拡散性吸蔵水素濃度(以下,吸蔵水素濃度と表記)と解釈した。

一方,400 °C以上で放出される水素は,室温非拡散性水素(室温でほとんど拡散できない強くトラップされた水素)と推定されるが,どのようなサイトにトラップされた水素かは不明である。

3・2 浸漬試験

Fig.2にSCM435無ひずみと予ひずみ材の浸漬試験による吸蔵水素濃度の時間変化を示す。FIP試験,塩酸浸漬試験ともに,24 h以上では浸漬時間に関わらず吸蔵水素濃度は一定であった。FIP試験の方が塩酸浸漬試験よりも吸蔵水素濃度は多く,0.36%(0.1 N)塩酸と5%塩酸では吸蔵水素濃度に差は見られなかった。無ひずみ材よりも予ひずみ材の方が吸蔵水素濃度は多かった。基準条件として48時間の試験を多くの機関で行い,結果を比較した。無ひずみ材,予ひずみ材ともにFIP試験に比べて,塩酸浸漬試験の方が機関間の測定値差が大きい傾向が見られた。

Fig.3にSCM435無ひずみ材のFIP試験による昇温脱離曲線の時間変化を示す。24~96時間の間にピーク位置や形状の大きな変化は無いことから,水素の存在状態は変化していないことが推察される。

Fig.4にV鋼の吸蔵水素濃度の時間変化を示す。V鋼はSCM435無ひずみ材や予ひずみ材よりも多くの水素を吸蔵した。SCM435と同様に,FIP浴における吸蔵水素濃度が最も多かった。0.36%(0.1 N)塩酸と5%塩酸では48時間までは吸蔵水素濃度に差は見られなかったが,72時間以降は0.36%(0.1 N)塩酸浸漬の方が多くなった。塩酸浸漬試験では浸漬時間とともに吸蔵水素濃度は増加したが,FIP試験では48時間で水素濃度は定常値に飽和した。

Fig.5に各浴のpHの時間変化を示す。FIP浴では24時間でpHは初期値の約5から,1~2程度増加し定常状態に達した。0.36%(0.1 N)塩酸では時間とともにpHは大幅に増加した。5%塩酸ではほとんど変化は見られなかった。

3・3 陰極チャージ試験

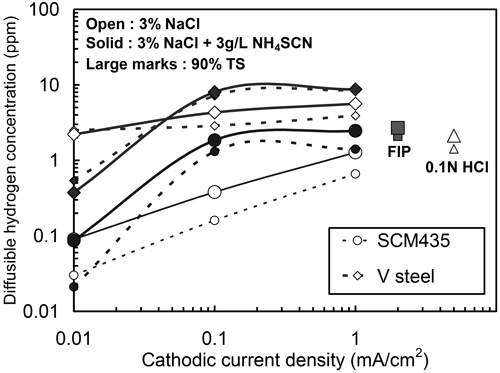

Fig.6に定電流試験後の拡散性吸蔵水素濃度に及ぼすカソード電流密度の影響を示す。カソード電流密度の増加に伴い吸蔵水素濃度は増加した。また,水素侵入を促進する触媒(NH4SCN)により吸蔵水素濃度は増加した。ただし,触媒入り溶液中では高電流密度側で吸蔵水素濃度は飽和する傾向を示した。SCM435無ひずみ材,SCM435予ひずみ材,V鋼の順に吸蔵水素濃度は増加した。

Fig.7にSCM435無ひずみ材,V鋼の定電流陰極チャージ試験および酸浸漬試験において,無応力の試験による吸蔵水素濃度と,引張強さの90%の応力を負荷しつつ水素チャージを行った場合の吸蔵水素濃度を比較した。いずれの材料でも,陰極チャージおよび酸浸漬両方の試験において,応力負荷により吸蔵水素濃度が増加することが確認された。陰極チャージ試験では,電流密度が0.01 mA/cm2の場合は荷重負荷により吸蔵水素濃度は最大で4倍となった。電流密度が0.1 mA/cm2以上では,吸蔵水素濃度は最大で2.4倍となった。応力による吸蔵水素濃度の増加率に鋼種間の差異は見られなかった。浸漬試験ではSCM435無ひずみ材のみを用いて評価を行ったが,荷重負荷により吸蔵水素濃度は1.3~1.5倍となった。図は略すが,水素分析曲線は無応力材と応力負荷材で顕著な差は認められなかった。

Fig.8に定電位試験による吸蔵水素濃度に及ぼす電位の影響を示す。電位の低下により吸蔵水素濃度は増加した。Fig.5の定電流試験と同様に,触媒入り溶液中では低電位側で吸蔵水素濃度は飽和する傾向を示した。SCM435無ひずみ材,SCM435予ひずみ材,V鋼の順に吸蔵水素濃度は増加した。

Fig.9に48時間の定電流試験の試験前後のpH変化を示す。3%NaCl水溶液では初期値に比べ,カソード電流密度が大きくなるほど試験後のpHは高くなった。一方,触媒入り溶液ではカソード電流密度が大きくなるほど試験後のpHは低下した。定電位試験でも同様の傾向が確認され,48時間の試験で,3%NaCl水溶液では電位が低くなるほど試験後のpHは上昇し,触媒入り溶液では電位が低くなるほど試験後のpHは低下した。

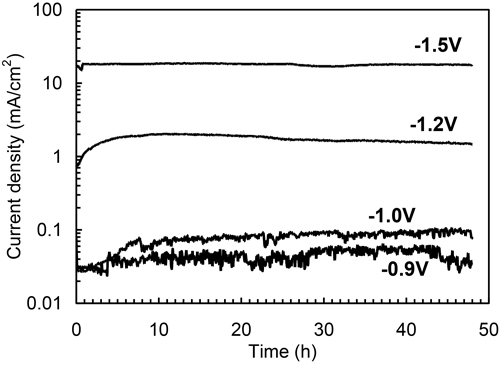

Fig.10に定電位試験における電流値の変化を示す。カソード電流は6時間以降の時間変化は少なく定常値を示した。定電流試験で電位の計測を行った場合も同様の傾向が確認され,6時間以降では電位の時間変化は小さく定常値を示した。これらの傾向に関しては,3%NaCl水溶液および触媒入り溶液で,大きな差は認められなかった。

3・4 乾湿繰り返し試験

Fig.11に乾湿繰り返し試験による吸蔵水素濃度の時間変化を示す。SCM435無ひずみ材では吸蔵水素濃度は極めて少なく,SCM435予ひずみ材,V鋼の順に吸蔵水素濃度は増加した。SCM435予ひずみ材,V鋼では試験時間(サイクル数)の増加に伴い吸蔵水素濃度は増加した。

3・5 高圧水素中曝露試験

Fig.12に高圧水素ガス中曝露試験による吸蔵水素濃度を示す。SCM435無ひずみ材,SCM435予ひずみ材,V鋼の順に吸蔵水素濃度は増加した。吸蔵水素濃度は本来ならSieverts則に従い水素圧の平方根に比例する12)はずだが,98 MPaと140 MPaの差は見られず,水素圧の影響は小さかった。この原因としては,85 °Cの曝露試験後にオートクレーブを室温まで冷却する間に水素が逃散している可能性,ならびに98 PMaと140 MPaでは平方根で比較すると差が小さいこと,等が考えられる。

4. 考察

4・1 浸漬試験

Fig.4のようにV鋼の浸漬試験では,浸漬時間の増加に伴い吸蔵水素濃度が増加した。この理由はV鋼の水素拡散係数が一般鋼よりも小さい3)ため,短時間の水素チャージでは試験片内部に充分に水素が充填できなかったことと推定される。V鋼の常温の水素拡散係数は水素透過試験により求められており,報告値である1×10−7(cm2/s)3)を用いて8 mm径の試験片に水素を充填するのに必要な時間を計算すると22),360時間以上となる。50 °CのFIP浴では,常温よりも水素拡散係数が大きくなることから,常温の塩酸浸漬試験よりも早期に試験片内部に水素が充填されたと考えられる。Fig.11の乾湿繰り返し試験では常温以上の工程が多く,かつ試験時間も充分に長いため,V鋼やSCM435予ひずみ材で吸蔵水素濃度が漸増する理由は水素の拡散の影響ではなく,錆層下のpH低下23)などの機構により,環境過酷度が経時的に変化していることと推定される。

浸漬試験ではFig.5のように経時的に溶液のpHが変化し,これらが水素侵入に影響する可能性がある。0.36%(0.1 N)塩酸では水素イオンの消費に伴うpH上昇が顕著であった。5%塩酸では初期の水素イオン濃度が高いことが,pH上昇が0.36%(0.1 N)塩酸に比べ小さい理由と考えられる。FIP試験は中性の溶液中で多量の触媒(NH4SCN)により,小さい腐食速度で水素を添加する方法であるため,pH変動が小さい方法である。ただし,Fig.2のようにSCM435無ひずみ材,予ひずみ材では,吸蔵水素濃度の時間変化は小さかった。また,5%塩酸の方が0.36%(0.1 N)塩酸よりも溶液のpHは低いにも関わらず,Fig.2のようにこの両溶液間で吸蔵水素濃度の顕著な差は見られなかった。これらの結果から,今回の試験条件では溶液のpH変化の影響は小さいと思われる。

塩酸浸漬は,Fig.2のように吸蔵水素濃度と,昇温脱離曲線に機関間の差が大きいことが確認されている。機構の詳細は今後検討が必要であるが,腐食速度の大きい水素添加法であることが影響している可能性がある。

4・2 陰極チャージ試験

陰極チャージ試験では,Fig.6の定電流試験では右上がりの傾きが,Fig.8の定電位試験では左上がりの傾きが水素侵入効率,すなわち,カソード電流密度に対する水素侵入速度の比を反映すると考えられる。触媒入りの溶液中では高電流密度側・低電位側で吸蔵水素濃度が飽和する傾向にあり,水素侵入効率が低下していることが示唆される。すなわち,カソード電流密度(鋼材表面における水素の発生量)を過度に大きくしても,水素の吸着サイトが飽和し,水素侵入量は水素発生量に比例して大きくはならないことを示している。矢澤,西方,水流は水素透過試験により同様の現象を確認し,金属表面の水素イオンの還元反応や水素原子の水素ガス化反応の速度論から機構を説明している24)。

陰極チャージ試験においてもFig.9のように,溶液に応じて試験後のpHが上昇または低下しており,これらが水素侵入に影響する可能性がある。3%NaCl水溶液では,本来は陰極側では水素イオンの消費(水素発生反応),陽極側では水酸化物イオンの消費(酸素発生反応)が起こりpHは変化しないはずだが,陽極側で塩素発生反応が一部起こっており,このため陰極チャージ後のpHが増加すると考えられる。一方,触媒入り溶液では陰極チャージ試験後の溶液には,チオシアン酸イオン(SCN−)の分解に伴って生成したと思しき硫酸イオン(SO42−)が,キャピラリー電気泳動により確認されており,この硫酸イオンが溶液のpHを下げたと考えられる。硫酸イオンが酸として存在した場合のpHを計算すると,溶液のpHの実測値と良く一致した。

陰極チャージ試験では,Fig.10のように試験開始直後の数時間を除けば定電位試験における電流密度や定電流試験における電位は安定していた。図は略すが,定電流試験と定電位試験ともに,電位−カソード電流密度の関係は同じ線上に位置していた。すなわちどちらの水素添加法を採用しても,今回の試験条件内では安定性に差は無いことが示唆される。

4・3 各種チャージ方法の比較

Fig.13に各種水素チャージ法による吸蔵水素濃度の差異を整理した。浸漬試験(FIP試験,塩酸浸漬試験),高圧水素中曝露試験では上下のバンドは各機関間の測定値の差異を反映している。陰極チャージ試験の上下のバンドは誤差ではなく,人為的な可変範囲を示す。すなわち,陰極チャージ試験ではカソード電流密度や電位を制御することにより,Fig.13のバンド中の任意の濃度の水素を吸蔵させることができる。測定値中にはガスクロマトグラフ型の試験装置,四重極質量分析型の試験装置の測定値が混在しているが,両者の特段の差異は今回の共同試験では確認されなかった。Fig.13から,大気腐食模擬環境(CCT)における水素吸蔵を再現する水素チャージ方法としては,塩酸浸漬または3%NaCl中陰極チャージが適当であると言える。高圧水素ガス中曝露試験ではさらに多量の水素が侵入するため,FIP浴または触媒(NH4SCN)を添加した溶液中での陰極チャージが水素吸蔵の再現には適切である。また,FIP浴ではNH4SCNの濃度を変化させることにより,吸蔵させる水素濃度を人為的に変化させることも可能である25,26)。

Fig.1に示す昇温脱離曲線の比較では,SCM435予ひずみ材では水素チャージ法間で放出曲線の形状に差が認められた。水素濃度が少ないチャージ法では250 °Cの高温側のピークの水素の比率が多いのに対し,水素濃度が多いチャージ法では100~150 °Cの低温側の水素の比率が高かった。水素濃度が少ない場合には250 °Cの高温側のトラップサイトに優先的に水素がトラップされ,さらに水素を吸蔵させると250 °Cのトラップサイトが水素で飽和し,より低温側のトラップサイトに水素が充填されていく機構が推定される。すなわち,異なるトラップエネルギーを有するサイト間の水素の分配が,水素濃度に応じて変化することになる。

トラップサイト間の水素の分配に関して定量的な議論が必要だが,Fig.1のように上記の2つのピークには重なりがあるため,このままでは定量的な議論は困難である。著者らは別報27)にて昇温脱離曲線の数値解析により上記のピーク分離を行い,下記のようにトラップサイト間の水素の分配議論を行っている。水素トラップエネルギーと密度を仮定した複数のトラップサイト間の水素濃度比を数値計算し,吸蔵水素濃度が少ない場合は高温側のトラップサイトの比率が多く,吸蔵水素濃度が多い場合には低温側の水素トラップサイトの比率が多くなることを説明している。今回のSCM435予ひずみ材の,低温側(100~150 °C)の水素放出ピークは転位(水素との結合エネルギー27 kJ/mol),高温側(250 °C)の水素放出ピークは空孔(結合エネルギー41.5 kJ/mol)と推察されている。すなわち,材料によっては水素濃度だけでなく,昇温脱離曲線の形状(水素存在状態)も考慮して水素チャージ法を選定することが重要である。

いずれの水素チャージ条件においても,吸蔵水素濃度は応力負荷,ひずみ付与により増加した。応力負荷の影響は,三軸の引張応力場により水素の固溶度が増加することで説明される28)。ひずみ付与は転位密度を増加させ,水素トラップサイトが増加する効果が現れていると考えられる。Vを含有させた水素トラップ鋼では,無ひずみでもSCM435予ひずみ材以上の吸蔵水素濃度となった。V系の微細炭化物が水素をトラップする効果3,4)が現れていると推定される。

Fig.14に各種水素チャージ法において,SCM435無ひずみ材に吸蔵された水素濃度の最大値を1とした時の,SCM435予ひずみ材とV鋼の吸蔵水素濃度の最大値の比率を整理した。SCM435無ひずみ材に対するSCM435予ひずみ材,V鋼の吸蔵水素濃度の増え方は,水素チャージ法により異なっていた。Fig.13のように吸蔵水素濃度が最も小さい乾湿繰り返し試験(CCT)では,Fig.14のようにSCM435無ひずみ材に対してSCM435予ひずみ材とV鋼の吸蔵水素濃度の増え方が最も大きかった。この理由として,前述のようにSCM435予ひずみ材では吸蔵水素濃度が少ない場合には,まず安定な水素トラップサイトに水素が吸蔵され,この効果分の吸蔵水素濃度が大きくなると考えられる。V鋼でも同様の作用が推察され,SCM435予ひずみ材と同様に水素を安定にトラップするサイト(微細V系炭化物)にまず水素が吸蔵されることが,上記の大きな水素濃度の増加率に影響していると考えられる。すなわち,安定なトラップサイトに水素を補足し水素脆化を防止する手法は,吸蔵水素濃度が低い場合に特に有効であることが示唆される。逆にFig.13から,吸蔵水素濃度の多いFIP試験や触媒入り溶液中の陰極チャージ試験では,SCM435無ひずみ材と予ひずみ材,V鋼の吸蔵水素濃度の比は小さくなる。すなわち,多量の水素チャージによりSCM435予ひずみ材やV鋼中の安定なトラップサイトは早期に飽和してしまい,吸蔵水素濃度全体への効果が小さくなってしまうと解釈できる。

4・4 大気曝露試験との比較

本研究会では乾湿繰り返し試験(CCT)を大気腐食模擬試験と解釈し,実際の大気曝露試験は行わなかった。そこで,今回の実験室的な水素添加法で得られた結果を大気曝露試験の文献29,30,31,32,33)と比較した。

SCM435に関しては,高力ボルトの曝露試験による水素吸蔵挙動について多く報告されており29,30,31),拡散性水素濃度の報告例の最大値は0.15 ppm程度29)である。SCM435予ひずみ材の曝露試験の報告例は少ないが,強冷間加工が付与されたUベンド試験片において,曝露試験による吸蔵水素濃度は0.3 ppmであると報告されている32)。V鋼については,最大で1 ppmの吸蔵水素濃度が報告されている33)。これらの報告値と本研究のCCTで得られた吸蔵水素濃度をTable 2に比較した。SCM435無ひずみ材では傾向が顕著でないが,SCM435予ひずみ材やV含有鋼では,CCTによる吸蔵水素濃度は大気曝露試験よりも大きい値になることが確認された。

Table 2. Comparison in absorbed hydrogen concentration between CCT (this work) and atmospheric exposure (literatures).

| CCT (This work) | Atmospheric exposure |

|---|

| SCM435 (or B steel) | 0.014 ~ 0.058 | ~ 0.15 |

| SCM435 Pre-strain | 0.78 ~ 1.08 | ~ 0.3* |

| V steel | 1.9 ~ 3.9 | ~ 1 |

*U-bend

大気曝露試験後の鋼材の昇温脱離水素分析曲線の報告例は少ないが,塑性域締め付けを行ったSCM435高力ボルトの水素分析29)では,本研究のSCM435予ひずみ材のCCT(Fig.1(c))と同様に複数のピークを示し,高温側(250 °C付近)のピークが高い特徴が確認されている。

これらの比較から,大気腐食による水素吸蔵を模擬するにはCCTが適当であること,水素の存在状態も大気曝露とCCTで大きな差は無いこと,が確認された。

5. 結言

多数の機関の共同試験により,実環境における水素吸蔵を再現できる各種の水素添加法を比較検討した。得られた知見を以下に示す。

1)大気環境を模擬・加速するには,乾湿繰り返し試験(CCT),塩酸浸漬試験または3%NaCl水溶液中の陰極チャージ試験が妥当であった。

高圧水素ガス環境を模擬するには,FIP試験またはNH4SCNを添加した食塩水中の陰極チャージ試験が妥当であった。

2)応力負荷,予ひずみ付与により吸蔵水素濃度は増加した。また,一般鋼(SCM435)に比べ水素トラップ鋼(V含有鋼)では吸蔵水素濃度は大きく増加した。

3)水素の存在状態(昇温脱離曲線)を各種チャージ法で比較し,予ひずみ材では吸蔵水素濃度の大小に応じてトラップサイト間の水素の分配が変わることが確認された。吸蔵水素濃度が少ない場合には高温側のサイトに優先的に水素が吸蔵され,吸蔵水素濃度が多い場合には高温側のサイトは早期に飽和し,低温側のサイトに多くの水素が吸蔵された。

4)浸漬試験,陰極チャージ試験とも試験前後のpH変化が確認されたが,今回の試験では水素吸蔵への影響は小さかった。

謝辞

本成果は,主査の上智大学高井健一教授,早稲田大学南雲道彦名誉教授,早稲田大学酒井潤一教授,九州工業大学横山賢一准教授,JFE条鋼白神哲夫博士,愛知製鋼水野浩行氏,新日鐵住金原卓也博士,新日鐵住金藤城泰志氏,JFEスチール高木周作博士他,著者以外の多数の研究会幹事およびメンバーの多大なご協力の下得られた物であり,ここに謝意を表します。

文献

- 1) 松山晋作:遅れ破壊,日刊工業新聞社,東京,(1989), 173.

- 2) Fédération Internationale de la Précontrainte: Report on Prestressing Steel 5, Sep., (1980), 1.

- 3) T. Kushida, H. Matsumoto, N. Kuratomi, T. Tsumura, F. Nakasato and T. Kudo: Tetsu-to-Hagané, 82 (1996), 297.

- 4) S. Yamasaki and T. Takahashi: Tetsu-to-Hagané, 83 (1997), 454.

- 5) H.R. Gray: ASTM STP543, (1974), 133.

- 6) R.P. Jewett, R.J. Walter, W.T. Chandler and R.P. Frohmbert: NASA CR-2163, (1973).

- 7) W.T. Chandler and R.J. Walter: ASTM STP543, (1974), 170.

- 8) G. Han, J. He, S. Fukuyama and K. Yokogawa: Acta Mater., 46 (1998), 4559.

- 9) D. Sun, G. Han, S. Vaodee, S. Fukuyama and K. Yokogawa: Mater. Sci. Technol., 17 (2001), 302.

- 10) T. Miyamoto, T. Matsuo, N. Kobayashi, Y. Mukaie and S. Matsuoka: Trans. Jpn. Soc. Mec. Eng. A, 78 (2012), 531.

- 11) T. Matsumoto, H. Itoga, S. Hirabayashi, M. Kubota and S. Matsuoka: Trans. Jpn. Soc. Mec. Eng. A, 79 (2013), 1210.

- 12) S. Matsuoka: J. HTSJ, 48 (2009), 7.

- 13) T. Matsuo, J. Yamabe, Y. Fukushima, S. Matsuoka and Y. Murakami: J. Soc. Mater. Sci. Jpn., 59 (2010), 924.

- 14) N. Tajima, A. Orita, T. Matsuo, Y. Yamaguchi, J. Yamabe and S. Matsuoka: Trans. Jpn. Soc. Mec. Eng. A, 78 (2012), 1173.

- 15) M. Imade, L. Zhang, T. Iijima, S. Fukuyama and K. Yokogawa: J. Jpn. Inst. Met., 73 (2009), 245.

- 16) L. Zhang, M. Imade, B. An, M. Wen, T. Iijima, S. Fukuyama and K. Yokogawa: Tetsu-to-Hagané, 99 (2013), 294.

- 17) T. Omura, K. Kobayashi, M. Miyahara and T. Kudo: Zairyo-to-Kankyo, 55 (2006), 139.

- 18) T. Omura, K. Kobayashi, M. Miyahara and T. Kudo: Zairyo-to-Kankyo, 55 (2006), 537.

- 19) JASO M 609-91.

- 20) H. Suzuki and K. Takai: ISIJ Int., 52 (2012), 174.

- 21) K. Takai, G. Yamauchi, M. Nakamura and M. Nagumo: J. Jpn. Inst. Met., 62 (1998), 267.

- 22) J. Crank: The mathematics of diffusion, Clarendon Press, (1975), 74.

- 23) E. Akiyama: Zairyo-to-Kankyo, 60 (2011), 184.

- 24) 矢澤眞,西方篤,水流徹:第57回材料と環境討論会,腐食防食協会,東京,(2010), 207.

- 25) S. Takagi and Y. Toji: ISIJ Int., 52 (2012), 329.

- 26) T. Doshida, K. Takai and M. Ichiba: Zairyo-to-Kankyo, 61 (2012), 249.

- 27) K. Ebihara, T. Iwamoto, Y. Matsubara, H. Yamada, T. Okamura, W. Urushihara and T. Omura: ISIJ Int., 54 (2014), 153.

- 28) J.O’M.Bockris, W.Beck, M.A.Genshaw, P.K.Subramanyan and F.S.Williams: Acta. Metall., 19 (1971), 1209.

- 29) 先端技術による新しい鋼構造建築システムの開発,超高力ボルトの性能評価法の開発委員会 最終報告書,建築研究所/物質・材料研究機構/日本鉄鋼連盟 共同研究,(2009年3月).

- 30) S. Li, E. Akiyama, N. Uno, K. Hirai, K. Tsuzaki and B. Zhang: Corros. Sci., 52 (2010), 3198.

- 31) S. Sakashita, E. Akiyama, K. Tsuzaki and S. Matsuyama: Tetsu-to-Hagané, 88 (2002), 849.

- 32) 櫛田隆弘,大村朋彦:構造材料の環境脆化における水素の機能に関する研究-V,日本鉄鋼協会,東京,(2003), 101.

- 33) N. Uno, M. Kubo, K. Nagata, T. Tarui, H. Kanisawa, S. Yamasaki, S. Azuma and T. Miyakawa: Nippon Steel Tech. Rep., 387 (2007), 85.