2014 Volume 100 Issue 11 Pages 1398-1407

2014 Volume 100 Issue 11 Pages 1398-1407

Aluminide coating layers with gradually changed compositions and microstructures on pure Fe plate substrates were developed by the process combining lamination cladding with 2step heat Treatment. The first heat treatment at 933 K for 1.8 ks was applied to initially form the coating layer consisting of Fe2Al5 by the reaction diffusion between the Fe substrate and the melted Al. The second heat treatments at temperatures ranging from 1173 K to 1473 K were subsequently applied to promote the gradual changes in the aluminum compositions and the microstructures, leading the diffusion reaction between the Fe substrate and the initial layer of Fe2Al5. By heating at 1173 K and 1273 K, the initial coating layers of Fe2Al5 exhibited gradual changes in microstructures, leading the formation of layers consisting of Fe2Al5, FeAl2, FeAl, α-Fe with Al. On the contrary, by heating at 1373 K for 180 s, the constituent phases of the graded coating layer changed into Fe2Al5, FeAl2, ε phase, FeAl, α-Fe with Al. ε phase existing at elevated temperatures more than about 1373 K changed into the FeAl2+FeAl lamellar structure by the eutectoid reaction during cooling, resulting in the formation of different microstructural morphology compared with those formed at 1173 K and 1273 K. By heating at 1373 K for 300 s, the constituent phases of the graded coating layer changed into ε phase, FeAl, α-Fe with Al, exhibiting the decomposition of Fe2Al5 and FeAl2. By heating at 1373 K for 3.6 ks, the dominant phases of the coating layer were found to be FeAl and α-Fe with Al, indicating low aluminum compositions below 50at%.

近年,鋼材表面に対してFe-Al系金属間化合物,即ち,アルミナイドの被膜を形成させて,耐腐食性や耐酸化性,さらには耐摩耗性を付与する表面処理が見直されている1,2,3,4,5,6)。この処理により,安価な炭素鋼や低合金鋼に耐環境性を付加できるほか,ステンレス鋼では合金元素の添加量を低減できることに加えて,高価で稀少な合金元素の添加が不要になると期待される。また,アルミナイド被膜の原料となるアルミニウムは安価な素材であり,スクラップ鋼材を再溶解する際には,鉄と容易に分離できるなどの高いリサイクル性を合わせ持っている7)。しかしながら,従来の溶融アルミニウムめっきで形成されるアルミナイド被膜は,Al-richなFe2Al5を主たる構成相として脆性的である。そこで,Sasaki and Yakou8)はFe-richなアルミナイド被膜の形成を試み,高温加熱によりFe-rich相であるFeAlが厚く形成されること,FeAlはFe2Al5に比較して硬度が低いことを報告している。Tsuchidaら9)はFeAl3粉末を純鉄とS45Cに塗布し,これを加熱することで,従来までのFe2Al5を主相とする被膜とは異なり, FeAl2+FeAl共析組織から構成された被膜の形成を報告している。

一方で,連続的に組成と組織形態が傾斜した,組成傾斜アルミナイド被膜の形成を主たる目的とした報告は少ない。即ち,優れた耐腐食性と耐酸化性を有するAl-richなアルミナイドから,適度な延性と靭性を有したFe-richなアルミナイドまで,組成と組織形態に連続的な変化を有する被覆層の形成過程は解明されていない。そこで本研究ではその製造プロセスとして,積層クラッドと2段階の熱処理を用いた手法を開発する。2種類の金属の薄板を交互に積層させ,所定の温度で熱処理すると,反応拡散により異種金属間の界面に金属間化合物が生成する。Fe-Al 2元系状態図10)によると,FeとAlの間に,Fe3Al,FeAl,FeAl2,Fe2Al5,FeAl3などの幾つかのアルミナイドが存在するため,加熱温度と保持時間を制御することで,組成および組織形態の傾斜化が可能である。これまでの研究11)により,Fe基材と溶融したAlの間で反応拡散が起こり,加熱温度を上昇させるとAl-richなアルミナイドからFe-richなアルミナイドへ形成される相が変化した。しかしながら,Alの融点より比較的高い温度で加熱すると,溶融したAlの粘性が低下するため,Alが積層した試料の側面へ流れ出やすくなる。そこで,本研究では2段階の熱処理を施し,1段階目でAlの融点近傍に加熱してAl-richなFe2Al5からなる被覆層を形成させ,さらに,2段階目の高温加熱により組成と組織形態の傾斜化を試みることにした。本研究では,アルミナイド被膜の組成傾斜に及ぼす加熱温度と保持時間の関係を明らかにする。

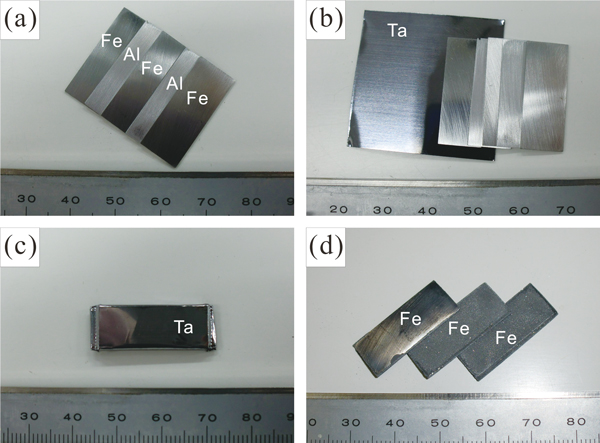

基材には純度99.5 mass%,厚さ0.5 mmの薄板からなるFeを用い,Alの供給源としては純度99 mass%,厚さ0.4 mmのAlを用いた。10 mm×25 mmの小片に切り出し,酸化した表層を120メッシュの研磨紙を用いて除去した。Fig.1には試料の作製工程を示す。Fig.1(a)に示すように,3枚のFe板と2枚のAl板をそれぞれ交互に積み重ね,上下の表層はFe板になるように配列した。中心に位置するFe板は上下の両面で接触しているAl板からAlが供給される。一方,上面と下面に位置するFe板は片面のみがAl板と接触しているため,試料内側の片面のみの反応となる。酸化防止のために厚さ0.05 mmのTa箔を切り出し(Fig.1(b)),これで試料を包み込んだ(Fig.1(c))。さらに,研磨試料の固定に用いるステンレス製のクリップ(BUEHLER製)に挟み込んで,積層させた薄板に隙間が生じないようにした。

Appearances of the specimens used in the present study: (a) pure iron and pure aluminum plates, (b) tantalum foil for preventing the oxidation, (c) the specimen wrapped up in the tantalum foil and (d) the specimen heated at 933 K for 1.8 ks at the 1st step.

試料は石英管に入れて真空排気した後に,純度99.9%のアルゴンガスを充填した。熱処理には横型管状電気炉を用い,所定の温度に加熱した電気炉に試料を入れた。2段階熱処理は次のように実施した。最初にAlを溶融させて,Fe基材と溶融Alの間で固相−液相間の反応拡散を起こし,Fe2Al5を生成させた。電気炉の設定温度は純Alの融点近傍の933 Kとした。予備実験にてAlが消滅するまでの時間を求め,保持時間は1.8 ksと設定した。加熱保持後に石英管を横型管状炉から直ちに取り出し,石英管を割らずに空冷した。Fig.1(d)には,加熱温度933 K,保持時間1.8 ksにて1段階目の熱処理を施した試料を示す。試料はFe基材ごとに3枚に分離し,Alと反応した表面には灰色の酸化膜が生成している。続く2段階目の加熱温度は,1173 K,1273 K,1373 K,1473 Kの4段階とし,保持時間は300 s,1.8 ks,3.6 ksの3段階と設定した。

熱処理した試料は精密切断機を用いて中央部で切断し,熱硬化性フェノール樹脂に埋め込んで機械研磨した。走査型電子顕微鏡(JEOL製JSM-6360LA,電圧20 kV)と簡易偏光式光学顕微鏡(NIKON製OPTIPHOT)を用いて組織観察を行い,走査型電子顕微鏡に付属するエネルギー分散型特性X線分析装置(Energy Dispersive X-ray Spectroscopy)により被覆層の元素分析を行った。走査型電子顕微鏡では後方散乱電子像(Back-scattered Electron Image)を撮影した。X線回折装置(RIGAKU製RINT2000PC,Cu,Kα線,電圧40 kV,電流250 mA)を用いて,被覆層の結晶構造を特定した。

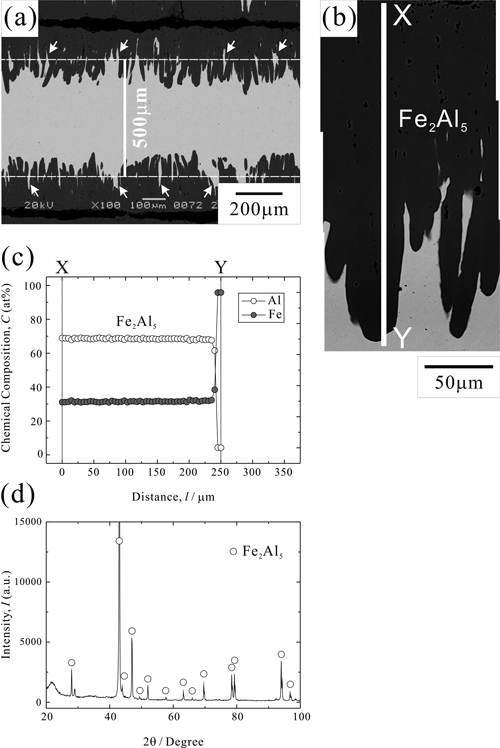

Fig.2に加熱温度933 K,保持時間1.8 ksの1段階目の熱処理で生成した被覆層を示す。Fig.2(a)は切断した試料の断面を観察した後方散乱電子像(BSE像)であり,視野中央には3枚のFe板のうち,中央のFe板が写っている。従って,視野の上下面から溶融Alが反応して,Fe基材の上下面に被覆層を形成している。被覆層は溶融アルミニウムめっきで形成される典型的な舌状組織であり,灰色単一色であることから,ほぼ単一組成であると推測される。厚さ測定を目的として,Fe基材の厚さ0.5 mm(500 μm)に相当するスケールを表示すると,舌状組織はFe基材の内部へ成長すると共に,Fe基材の表面に堆積していることが分かる。得られた試料の全体の厚さは,被覆層の形成により770 μmから800 μmとなり,厚さ135 μmから150 μm程度の被覆層がFe基材の上下面に堆積したことが分かる。矢印で示すように,Fe基材の厚さ500 μmの位置より外側の位置に,白色のFe基材が観察される。舌状組織が根っこ状に成長すると,周囲のFe基材が塑性変形し,表面へ押し出されるように隆起したものと言える。舌状組織の周囲のFe基材には亜粒界の形成が認められたが11),転位組織の回復がなされていると見られる。Fig.2(b)にはエネルギー分散型特性X線分析装置を用いて元素分析を行った位置を示す。試料の表面付近に位置する点Xから,Fe基材へ変化した位置の点Yまで,線分X-Y間でおよそ5 μm間隔にて点分析を行った。得られたプロファイルをFig.2(c)に示す。FeおよびAlの濃度は,線分X-Y間で一定であり,平均すると70at%であった。この結果,Fe-Al 2元系状態図に認められるアルミナイドのうち,約71at%を基本組成とするFe2Al5であると見られる。さらに,Fig.2(d)に示した試料表面に対するX線回折のプロファイルより,ほとんどの回折ピークがFe2Al5のピークと特定できる。Fe2Al5のみが優先的に生成する要因は明らかではないが,核生成頻度や成長速度が影響すると考える。著者の一人が行った,Al板を用いた積層クラッドと熱処理の実験によると,Al-Ni系12)ではNi2Al3が生成し,Al-Mo系13)ではMoAl5が生成した。これらの3つの系で共通することとして,Al側から2つ目のアルミナイドが単独で成長する傾向が見られる。

Results obtained from the specimen heated at 933 K for 1.8 ks at the 1st step: (a) a backscattered electron (BSE) image, (b) a high magnification BSE image showing the line from the point of X to that of Y for the EDX elemental analysis, (c) a composition profile of Fe and Al obtained by the EDX elemental analysis and (d) a X-ray diffraction pattern obtained by the measurement of the surface of the specimen.

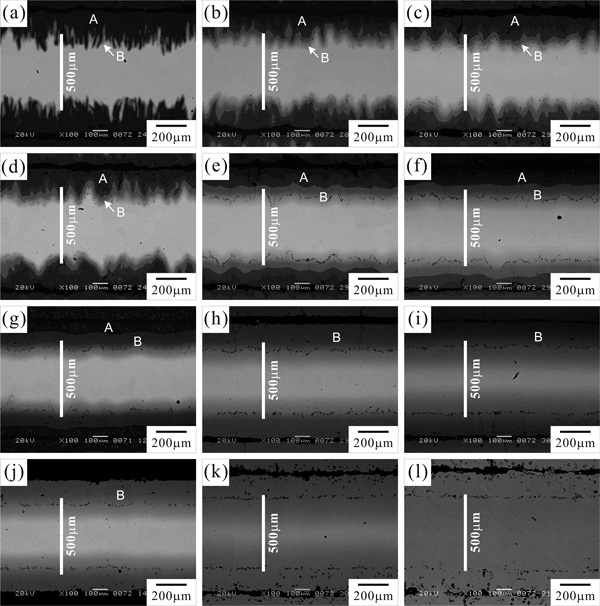

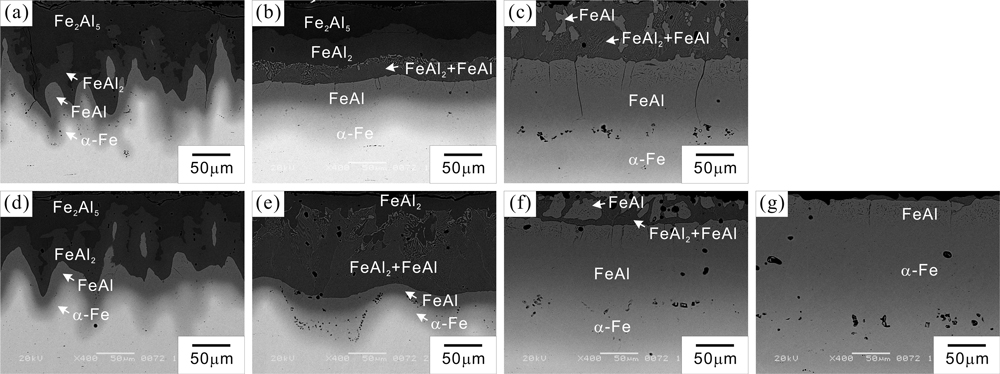

Fig.3には,加熱温度1173 Kから1473 K,保持時間300 sから3.6 ksにて,2段階目の熱処理を施して得られた試料のBSE像を示す。被覆層が剥離する,クラックの形成が1段階目の熱処理時よりも多くなるなどの巨視的な欠陥は認められない。

BSE images obtained from the specimens heated at 933 K for 1.8 ks at the 1st step, followed by the 2nd step heat treatment for 300 s, 1.8 ks, 3.6 ks at (a,b,c) 1173 K, (d,e,f) 1273 K, (g,h,i) 1373 K and (j,k,l) 1473 K, respectively.

2段階目の熱処理のうち,最も加熱温度が低い1173 Kで得られた組織を観察する。Fig.3(a)より,保持時間300 sでは,Fig.2(a)に示した1段階の熱処理で得られた舌状組織と同じ形態を維持しているが,舌状組織(図中の領域A)とFe基材の境界面に,両者の中間のコントラストを有した領域(領域B)が形成されている。Fig.3(b, c)より保持時間1.8 ksおよび3.6 ksでは,舌状組織(領域A)の境界線が試料表面の方向へ後退している。即ち,視野の上下に生成した舌状組織の境界線が各々上下に移動している。さらに,舌状組織の凹凸が平滑化して,領域Bの厚さが増加している。加熱温度1273 Kの場合,Fig.3(d)より,保持時間300 sでも舌状組織(領域A)の平滑化と領域Bの成長が確認でき,Fig.3(e, f)より,さらに長時間加熱すると,舌状組織の境界線は基材表面とほぼ平行になるまで平滑化する。

加熱温度1373 Kでは,Fig.3(g)より,保持時間300 sで舌状組織(領域A)が試料表面に僅かに残留するものの,領域Bが大きく成長している。さらに,Fig.3(h, i)より,保持時間1.8 ks,3.6 ksでは舌状組織が消滅している。加熱温度1473 Kでは,Fig.3(j)より,保持時間300 sの段階で既に舌状組織が消滅している。Fig.3(k, l)より,保持時間を長時間化すると試料全域が単一色へと変化する。以上の結果より,2段階目の熱処理において,加熱温度を上昇させる,もしくは保持時間を増加させると,基材内部に成長した舌状組織は試料表面側へ後退かつ平滑化し,最終的には消滅する。同時に,舌状組織と基材の中間のコントラストを有した領域が,両者の間で成長することが分かる。

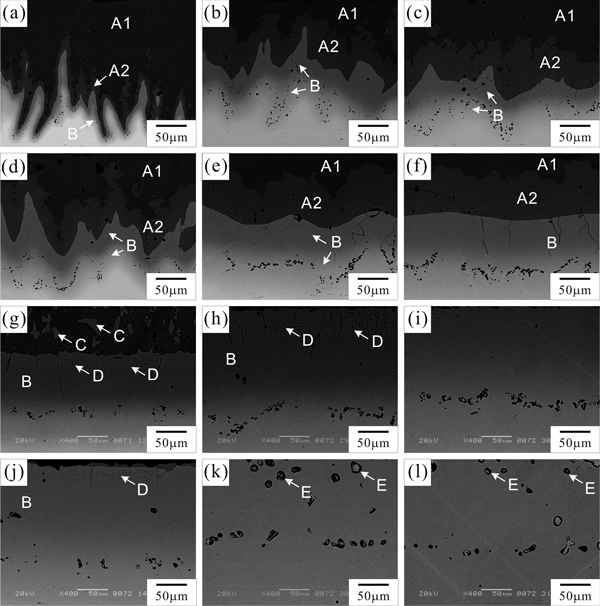

Fig.4には,2段階目の熱処理を施して得られた試料のうち,被覆層の領域を拡大したBSE像を示す。Fig.4(a, b, c)より,加熱温度1173 Kで2段階目の熱処理を行うと,1段階目で得られた舌状組織からの組織変化が見られる。即ち,舌状組織と基材の境界線に沿って,1段階目の舌状組織とは異なるコントラストの領域が認められる。そこで,1段階目で形成された舌状組織の領域を領域A1とし,2段階目の熱処理により基材との境界線近傍に生成した領域を領域A2と分類する。領域A2は保持時間300 sではごく僅かに生成するが,保持時間が長時間化するに従って成長していることが分かる。視野の上下方向に縦線を20本引き,領域A2の厚さを測定したところ,保持時間300 sで9.3 μm,1.8 ksで54.0 μm,3.6 ksで59.4 μmとなった。また,Fig.4(b, c)より,中間のコントラストを有する領域Bにも,コントラストに差が認められ,これを2つの矢印で示したが,明瞭な境界線は確認できない。Fig.4(d, e, f)より,加熱温度1273 Kの場合でも,加熱温度1173 Kと同様な傾向が認められ,舌状組織中には領域A2の形成が確認できる。その厚さは保持時間300 sで55.2 μm,1.8 ksで67.0 μm,3.6 ksで69.3 μmとなり,加熱温度が高いことから,領域A2は1173 Kの場合に比較して厚く成長していることが分かる。

High magnification BSE images obtained from the specimens heated at 933 K for 1.8 ks at the 1st step, followed by the 2nd step heat treatment for 300 s, 1.8 ks, 3.6 ks at (a,b,c) 1173 K, (d,e,f) 1273 K, (g,h,i) 1373 K and (j,k,l) 1473 K, respectively.

加熱温度1173 Kと1273 Kでは,ほぼ同様な傾向が認められたものの,より高温域である加熱温度1373 Kでは大きく変化している。Fig.4(g)より,加熱温度1373 K,保持時間300 sでは,舌状組織内にはパーライト組織に似た層状組織が生成している。また,矢印Cで示した粒状の第二相の形成が認められ,これまで確認された領域A1と領域A2は確認されない。さらに,舌状組織近傍の中間コントラストを有した領域B内には,矢印Dで示した微細な第二相の形成が認められる。Fig.4(h)より,保持時間1.8 ksでは,内部に層状形態を有した舌状組織が消滅し,厚さ100 μm以上からなる領域Bが確認される。Fig.4(i)より,保持時間3.6 ksでは矢印Dで示した第二相は消滅する。加熱温度1473 K,保持時間300sでは,Fig.4(j)より,試料表面に層状組織の一部が確認できるもののほぼ消滅している。矢印Dで示した第二相が試料表面にごく僅か確認できる。さらに,Fig.4(k, l)より,保持時間1.8 ks,3.6 ksでは,Fe基材のコントラストと被覆層のコントラストが同様であり,Fe基材との判別ができない。

さらに,Fe原子とAl原子の拡散係数の違いによると考えられる,カーケンダールボイドが形成されている。加熱温度1173 K(Fig.4(a, b, c))の試料を確認すると,1段階目の熱処理で形成された舌状組織とFe基材との境界線の形跡に沿って,ボイドが弓形に生成している。加熱温度1273 K(Fig.4(d, e, f))では,保持時間が長時間化すると,舌状組織の平滑化に従い,ボイドも平滑に並ぶと同時に粗大化する。加熱温度1373 K(Fig.4(g, h, i))でも,ボイドは視野の水平方向に配列して粗大化が見られる。一方,加熱温度1473 Kの長時間側(Fig.4(k, l))の試料では,舌状組織の境界面だけでなく,矢印Eで示したような,球状の粗大なボイドが被覆層中に形成される。

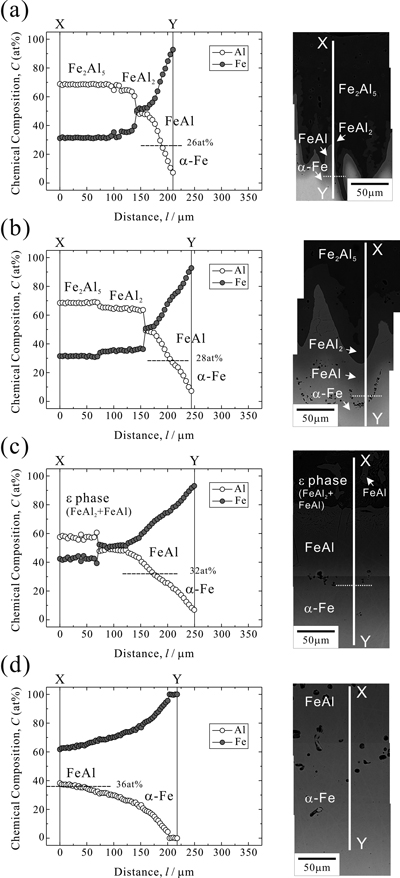

Fig.5には保持時間300 sで得られた試料に対して,各線分X-Y間で元素分析したプロファイルを示すとともに,同定されたアルミナイドの化学式をBSE像に示した。Fig.2(c)に示した1段階目の加熱試料と同様に,およそ5 μm間隔にて点分析を行った。また,Fig.6にはアルミナイドの特定に用いたFe-Al 2元系状態図を示す。Fig.5(a, b)より,加熱温度が1173 Kおよび1273 Kでは,同様な傾向を示していることが伺える。試料表面のX側でAl濃度が69at%と一定の値を示し,試料内部に入ると,Al濃度が僅かに低下して,64at%で一定の値を示す。さらに試料内部に入ると,Al濃度が49at%に大きく低下し,それより試料内部ではAl濃度がなだらかに低下して,0at%に向かう。Al濃度69at%の領域は Fig.4に示した領域A1に対応し,Fig.6のFe-Al 2元系状態図よりFe2Al5に相当すると判定した。Fig.2(c)に示したように,1段階目の熱処理で生成したFe2Al5のAl濃度は70at%であるため,Fe2Al5の化学組成は2段階目の熱処理により僅か1at%ではあるがFe-rich側にシフトしている。Fe-Al 2元系状態図によると,Fe2Al5は数at%の組成幅を有していて,基材側へのAlの拡散に伴い,Fe-richな化学組成へ変化したと見られる。また,Al濃度64at%の領域は Fig.4に示した領域A2に対応し,状態図よりFeAl2に相当すると判定した。FeAl2の基本組成は約66at%Alであるが,元素分析の結果は2at%ほどFe-richな化学組成が求められた。しかし,Fe2Al5のFe-rich側近傍に存在するのは,FeAl2となるため妥当な判断とした。FeAl2より試料内部ではAl濃度が49at%まで大きく低下し,その後はなだらかに低下する。Fe-Al 2元系状態図より,Al濃度が50at%以下で存在する相は,FeAlとAlが固溶したフェライト(α-Feと称する)と見られるが,撮影したBSE像では境界面が不明瞭である。そこで,Fe-Al 2元系状態図より,各加熱温度におけるFeAlとα-Feの境界線上の組成を求め,これをFig.5のプロファイル上では点線で示し,FeAlとα-Fe を区別した。加熱温度が1173 KではAl濃度が49at%からおよそ26at%まで,加熱温度が1273 KではAl濃度が49at%からおよそ28at%までの領域は,状態図よりFeAlに相当すると判定した。また,Al濃度がそれらより低い領域は,状態図よりα-Feに相当するとした。なお,低温域に存在するFe3Alも平衡相として考えられるが,本研究では2段階目の加熱温度を1173 K以上に設定しているため,加熱保持中には平衡相として存在しない。ここで,Fig.5(a, b)より,最もAl-richな化学組成を持つFe2Al5の厚さが加熱温度1273 Kで減少し,一方でFeAl2の厚さが増加していることが分かる。さらに,FeAlとα-Feをまとめた相の厚さも1273 Kで増加して,Fe-richなアルミナイドが成長していることが分かる。また,Fig.5(a)に示したBSE像では判別できないが,Fig.5(b)のBSE像より,加熱温度が1273 Kの場合,FeAlとα-Feの境界はカーケンダールボイドの位置とほぼ一致する。

Composition profiles of Fe and Al for the specimens after the 2nd step heat treatment for 300 s at (a) 1173 K, (b) 1273 K, (c) 1373 K and (d) 1473 K, obtained by measuring on the line from the point of X to that of Y in the BSE images.

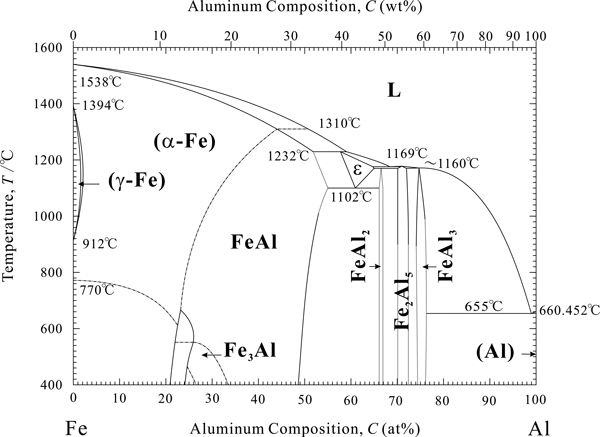

The Fe-Al binary phase diagram10).

Fig.5(c)に示した,加熱温度1373 Kで得られた層状組織に注目する。層状組織のAl濃度は平均して57at%で,Fe2Al5やFeAl2に比べてAl濃度が低い。また,Fig.6のFe-Al 2元系状態図より,およそ1373 K(1100 °C)以上に存在する平衡相としてε相があり,ε相のAl濃度はおよそ60at%前後の範囲である。1373 Kで加熱している最中に,層状組織はε相として存在し,冷却中の共析反応によりFeAl2とFeAlから構成される層状組織へ変化したと考えられる。また,視野中には層状組織のほかに,白いコントラストを有した第二相が認められる。この第二相に対して元素分析を行ったところ,Al濃度は48at%でFeAlに相当する。従って,1373 Kで加熱して保持時間が300 sになると,この領域の化学組成は,ε相の共析点の化学組成よりもFe-rich側へシフトしている。初析FeAl が生成して,続いて共析反応によりFeAl2+FeAl層状組織を形成したと考える。層状組織を経てさらに試料内部に入ると,Al濃度が48at%のFeAlへ大きく変化し,加熱温度1173 Kや1273 Kに比べて,よりなだらかにAl濃度が変化する。状態図と元素分析の結果より求めたFeAlとα-Feの境界線の位置をFig.5(c)のBSE像に書き記すと,Fig.5(b)に示した加熱温度1273 Kの場合と同様に,カーケンダールボイドの形成位置とおよそ一致する。Fig.5(d)より,加熱温度が1473 Kでは舌状組織が消滅する。1473 KにおけるFeAlとα-Feの境界線のAl濃度は36at%であることから,被覆層の表層付近だけがFeAlとなり,試料内部の大部分はAlを固溶したα-Feで構成されていると見られる。

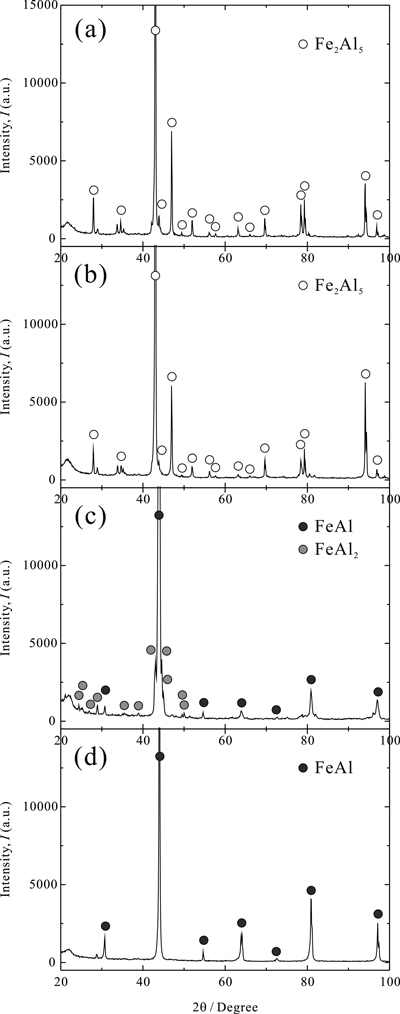

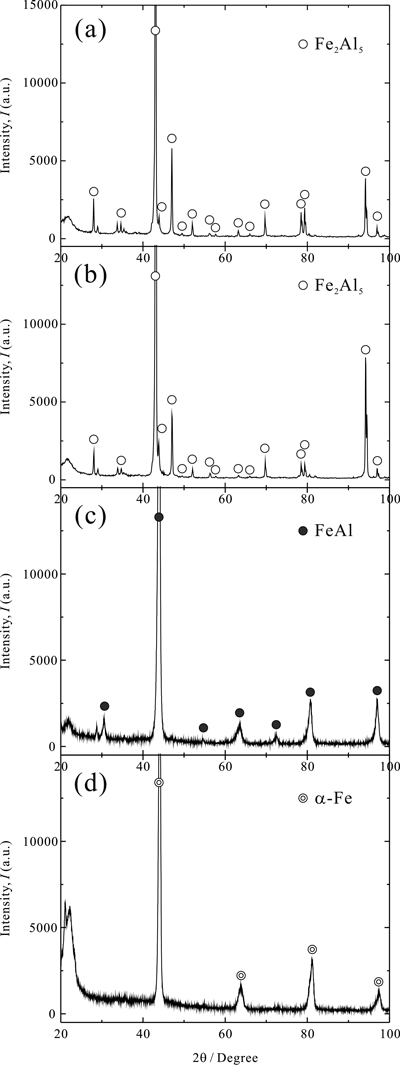

Fig.7には保持時間300 sで得られた試料に対するX線回折のプロファイルを示す。Fig.1(d)に見られる試料表面の酸化膜を120メッシュの研磨紙で除去し,金属光沢が確認される試料表面を現出させた。従って,被覆層の最表面に形成されたアルミナイドが検出されている。Fig.7(a, b)より,加熱温度1173 Kと1273 Kで2段階目の熱処理を施した試料では,検出された回折ピークはFe2Al5のピークとほぼ一致する。この結果は,Fig.5(a, b)に示した元素分析により求めた結果と一致し,被覆層の最表面を構成するアルミナイドがFe2Al5であると判定できる。Fig.7(c)に示した加熱温度が1373 Kの場合では,FeAlの回折ピークの他に,FeAl2に相当する回折ピークが低角側に見られる。従って,Fig.5(c)に示した初析FeAl と共析FeAl2+FeAl層状組織からなる表層組織と一致する。Fig.7(d)より,加熱温度1473 Kの場合,FeAlの回折ピークとほぼ一致し,Fig.5(d)に示した元素分析の結果と一致する。

X-ray profiles obtained from the surfaces of the specimens after the 2nd step heat treatment for 300 s at (a) 1173 K, (b) 1273 K, (c) 1373 K and (d) 1473 K.

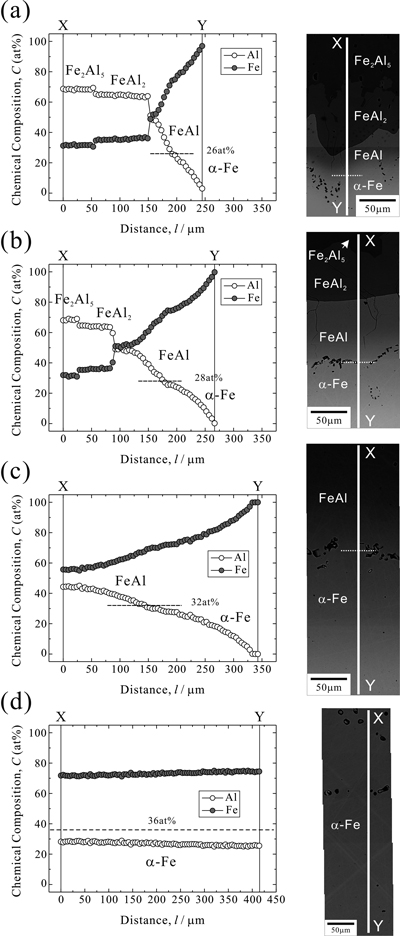

Fig.8には保持時間3.6 ksで得られた試料に対して,各線分X-Y間で元素分析したプロファイルを示す。加熱温度1173 Kでは,Fig.8(a)より,1段階目の熱処理で生成したFe2Al5の厚さは,保持時間300 sの場合に比べて減少し,2段階目の熱処理で生成したFeAl2の厚さが増加している。加熱温度1273 Kでは,Fig.8(b)より,Fe2Al5だけでなくFeAl2の厚さも減少し,Fe-richであるFeAlやα-Feの厚さが増加している。加熱温度1373 Kでは,Fig.8(c)より,舌状組織を形成したFe2Al5とFeAl2が消滅し,FeAlとα-FeのFe-richな相から構成される。さらに加熱温度1473 Kでは,Fig.8(d)より,Al濃度が28at%でほぼ一定である。3.6 ks保持すると拡散が進み,被覆層から基材までの試料全域で濃度勾配が無くなり,均一な組成を呈したと見られる。保持時間300 sでは,元素分析の結果から求めたFeAlとα-Feの境界線の位置と,カーケンダールボイドの形成位置がおよそ一致する傾向が見られた。Fig.8(a, b, c)より,保持時間3.6 ksでも同様な傾向があることが分かる。Fe基材側へのAlの拡散は進むものの,被覆層であるアルミナイド側へのFeの拡散が進まないため,ボイドが生じると見られる。

Composition profiles of Fe and Al for the specimens after the 2nd step heat treatment for 3.6 ks at (a) 1173 K, (b) 1273 K, (c) 1373 K and (d) 1473 K, obtained by measuring on the line from the point of X to that of Y in the BSE images.

Fig.9には保持時間3.6 ksで得られた試料に対するX線回折のプロファイルを示す。Fig.9(a, b)より,加熱温度1173 Kと1273 Kの試料ではFe2Al5の回折ピークとほぼ一致し,Fig.8(a, b)の元素分析の結果と一致する。Fig.9(c)より,加熱温度1373 Kでは,FeAlの回折ピークとほぼ一致し,Fig.8(c)の元素分析の結果と一致する。Fig.9(d)より,加熱温度1473 Kでは,α-Feの回折ピークと一致し,2θが31°,55°,73°に出現する,FeAlの超格子ピークが認められない。従って,加熱温度1473 Kからの冷却中に規則化は起こらず,α-Feのままであると考えられる。Fig.8(d)より試料の表層から中心まで広い範囲で化学組成が均一であることから,試料全域がα-Feからなると見られる。

X-ray profiles obtained from the surfaces of the specimens after the 2nd step heat treatment for 3.6 ks at (a) 1173 K, (b) 1273 K, (c) 1373 K and (d) 1473 K.

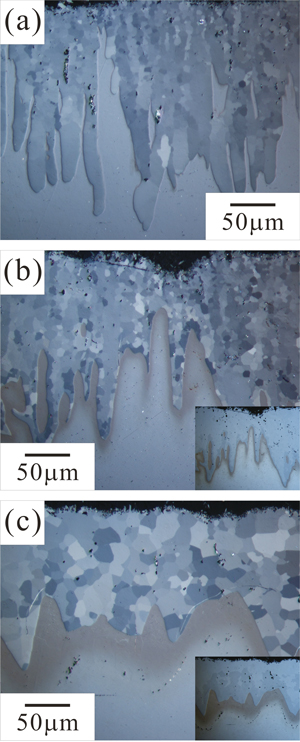

Fig.10には偏光顕微鏡で観察した試料の光学顕微鏡像を示す。Fig.10(a)より,加熱温度933 Kで1段階目の熱処理を施した場合,生成したFe2Al5は等軸粒から構成されていることが分かる。この結果はMurakamiら14)の報告と一致する。さらに,Fe基材へ根っこ状に入り込んでいる結晶粒は,表面に堆積した領域の結晶粒に比べて粗大である。Fig.10(b)より,加熱温度1173 K,保持時間300 sで2段階目の熱処理を施すと,Fe2Al5の結晶粒サイズに大きな変化は無いものの,舌状組織の境界にFeAl2が生成する。Fig.10(c)より,加熱温度1273 K,保持時間300 sで2段階目の熱処理を施すと,Fe2Al5の結晶粒が粗大化し,かつ境界に生成したFeAl2の結晶粒もFe2Al5と同様なサイズを有することが分かるが,偏光顕微鏡による観察ではFe2Al5とFeAl2の区別はできない。

Optical images obtained by the polarizing microscope of the specimens heated (a) at 933 K for 1.8 ks at the 1st step, followed by the 2nd step heat treatment (b) at 1173 K for 300 s and (c) at 1273 K for 300 s.

ここで,2段階熱処理による被覆層の形成過程を考察する。加熱温度933 Kにおける1段階目の熱処理により,Fe基材と溶融Alとの反応拡散が起こり,舌状形態を有したFe2Al5が生成する。Fe2Al5のAl濃度は70at%でAl含有量が多いものの,舌状組織の界面近傍におけるFe基材のAl濃度は0at%であり,Al濃度は不連続的に大きく変化する。まず,1段階目の熱処理を施した試料に,本研究では低温域となる1173 Kと1273 Kの温度域で2段階目の熱処理を施す場合を検討する。この時,Fe2Al5とFe基材間でFeとAlの相互拡散が起こり,両者の中間のAl組成を有するアルミナイドが生成する。Fe2Al5からAl原子がFe基材へ拡散すると,Fe2Al5のAl濃度が減少するため,Fe2Al5とFe基材の界面近傍,即ち,舌状組織の境界近傍のFe2Al5はFeAl2に変化し,FeAl2は舌状組織の界面を縁取るように生成かつ成長する。凹凸のある舌状組織は界面エネルギーを低減するため,もしくは舌状組織が成長した時に生じた歪エネルギーを低減するため,舌状組織の界面は平滑化する。この結果,2段階目の保持時間を長時間化する,もしくは加熱温度を上昇させると,舌状組織の凹凸は次第に平滑になり,最終的には舌状組織の界面がFe基材表面と水平になる。舌状組織を構成するFe2Al5がFeAl2に変化し,次第にFe2Al5が減少するのと同時に,Fe基材側では,およそ50at%以下の低Al濃度を有した相である,FeAlとAlを固溶したα-Feの二相が生成する。両者の固溶域はFe-Al 2元系状態図から分かるように幅広いため,連続してAl濃度が変化する。保持時間を長時間化する,もしくは加熱温度を上昇させると,FeAlとα-Feが成長して両者の厚さが増加すると共に,Al濃度の変化が緩やかとなる。この結果として,1173 Kならびに1273 Kの温度域で2段階目の熱処理を施すと,被覆層はFe2Al5,FeAl2,FeAl,α-Feの4層構造から構成される。

続いて,1段階目の熱処理を施した試料に,本研究では高温域となる1373 Kならびに1473 Kの温度域で2段階目の熱処理を施すと,1173 Kや1273 Kの温度域とは異なる形成過程を呈する。Fig.4(g)に示したように加熱温度1373 K,保持時間300 sで熱処理を施すと,ε相の共析反応によりFeAl2+FeAl層状組織が形成される。しかしながら,ε相の形成はこの加熱条件を除いては把握できていない。さらに,Fig.4(g)に示した試料を除く,Fig.4(h, i, j, k, l)の試料では舌状組織が認められず,舌状組織の消滅過程が明らかでない。そこで,1373 Kと1473 Kの温度域で,短時間の加熱による組織の形成過程を調査した。

Fig.11には,加熱温度1373 Kと1473 K,保持時間300 s以下の熱処理で得られた試料のBSE像を示す。加熱温度1373 K,保持時間60 sではFig.11(a)より,舌状組織の形態が残っており,典型的なFe2Al5,FeAl2,FeAl,α-Feから構成される被覆層が形成されている。ところが,保持時間180 sではFig.11(b)より,舌状組織の界面が平滑になるのに加えて,構成相がFe2Al5,FeAl2,共析FeAl2+FeAl層状組織,FeAl,α-Feとなり,5層構造からなる。共析FeAl2+FeAl層状組織は1373 Kにてε相であることから,保持時間180 sの段階で,Fe2Al5,FeAl2,ε相,FeAl,α-Feになっていたと見られる。ε相が形成されたことは,この段階で1373 Kに到達していることを裏付けている。一方,Fig.11(a)を確認すると, 保持時間60 sでε相は認められない。この段階では1373 Kに試料の温度が到達せず,昇温途中の段階と見られる。1373 Kに試料温度が到達すると,ε相は舌状組織の界面近傍で生成および成長し,保持時間180 sの段階で,舌状組織はFe2Al5,FeAl2,ε相の3相が層状に配列した構造になる。保持時間を180 sより長時間化すると,もともとの構成相であるFe2Al5は試料表面まで減少,最終的に消滅する。即ち,Fe2Al5とFeAl2の境界面が視野中の上部へ移動して,最終的にその境界面と試料表面が重なると,Fe2Al5は消滅する。同様に,FeAl2は初期に成長するものの,FeAl2とε相の境界面も上部へ移動することで,後から成長するε相に置き換わる。FeAl2とε相の境界面が試料表面へ到達すると,FeAl2は最終的に消滅する。Fig.11(c)より,保持時間300 sでFeAl2は消滅したと見られる。この結果,保持時間300 sの舌状組織はε相を主たる相として構成され,冷却中に,共析反応によりFeAl2+FeAl層状組織へと変化する。さらに,ε相の化学組成が共析点よりFe-rich側へ変化しているため,共析FeAl2+FeAl層状組織だけでなく,初析FeAlが層状組織よりも先に生成する。また,状態図より,ε相に隣接するFeAlは冷却中にFeAl2+FeAlの二相領域に入る。この結果,ε相に隣接するFeAlにはFeAl2が析出する。Fig.4(g, h)にて矢印Dで示した微細な析出物はFeAl2であることが分かる。以上の結果より,加熱温度1373 Kにおいて,舌状組織はFe2Al5,FeAl2,ε相の3相から構成され,被覆層全体はFe2Al5,FeAl2,ε相,FeAl,α-Feの5層から構成される。保持時間と共にAl-richなFe2Al5から順番に消滅し,保持時間を長時間化すると,Fe2Al5,FeAl2,ε相から構成された舌状組織が消滅して,FeAlとα-FeのFe-richな二相となり,さらに長時間ではα-Feの単相から構成されると見られる。

BSE images obtained from the specimens heated at 933 K for 1.8 ks at the 1st step, followed by the 2nd step heat treatment at 1373 K for (a) 60 s, (b) 180 s, (c) 300 s and at 1473 K for (d) 10 s, (e) 60 s, (f) 180 s, (g) 300 s.

Fig.6に示すFe-Al 2元系状態図より,Fe2Al5の融点は1442 K(1169 °C),FeAl2はこれより低い温度に融点がある。ε相の融点は1505 K(1232 °C)であるが,Al-rich側のε相は1473 Kで溶融する。従って,1473 Kに保持した場合,Fe2Al5やFeAl2,さらにはAl-rich側のε相は溶融する可能性が高い。Fig.1(d)に示したように,1段階目の加熱後に,試料表面には酸化膜が生成する。これに対して,加熱温度1473 Kの試料では,酸化膜がほとんど消滅して金属光沢が確認できる。このことは,被覆層が溶融して,酸化膜が被覆層内部に取り込まれた可能性を示唆している。Fig.11(d)より,保持時間10 sでFe2Al5,FeAl2,FeAl,α-Feから構成される被覆層が形成される。この組織形態は,Fig.11(a)に示した加熱温度1373 K,保持時間60 sと同様であり,ε相が認められないことから,保持時間10 sでは1373 K以上に到達していないと見られる。Fig.11(e)より,保持時間60 sで試料表層にFeAl2が残留し,その下層には,幅の厚いFeAl2+FeAl層状組織が認められることから,加熱保持中にはFeAl2とε相から構成されていたと見られる。この時,試料温度が1473 Kに到達したとすると,表層のFeAl2は溶融していた可能性があり,被覆層は部分的に溶融すると見られる。Fig.11(f)より,保持時間180 sでは初析FeAlとFeAl2+FeAl層状組織からなる舌状組織の領域が厚さ50 μm程度残留する。保持時間60 sに比べてε相が減少すると同時にFeAlが成長している。初析FeAlを含むことからε相は共析点よりFe-richな組成と考えられ,この場合は1473 Kで溶融することは無い。さらに長時間保持すると,Fig.11(g)より,保持時間300 sで舌状組織がほぼ消滅し,Fig.6の状態図から分かるように,Fe2Al5やFeAl2より融点の高いFeAlとα-Feに変化するため,この場合も溶融することはない。

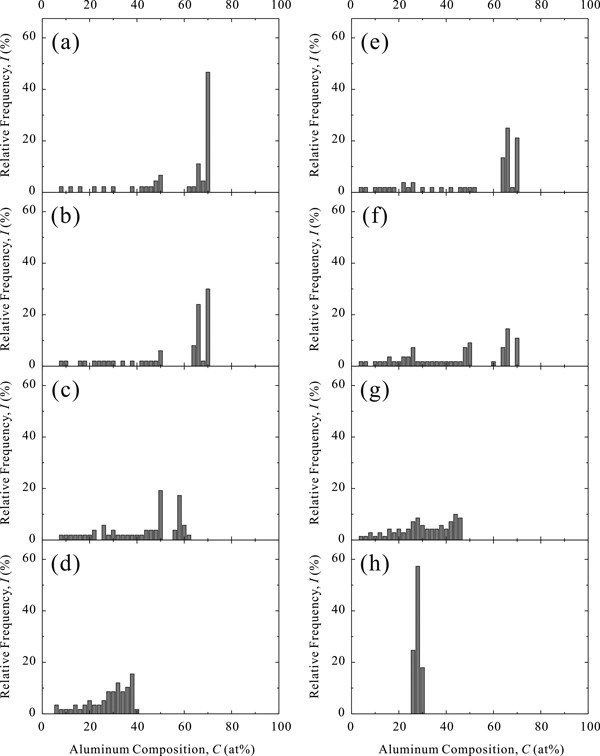

Fig.12には,2段階熱処理で得られた被覆層のAl濃度のヒストグラムを示す。元素分析は積層させた中央のFe基材を対象にして,視野中の上部から基材中心に向かって行っている。そこで,試料の被覆層表面からAl濃度が0at%になるまでの範囲,もしくは被覆層表面からAl濃度が基材の中心で最小になるまでの範囲を適用し,2at%刻みでAl濃度の分布頻度を取り,これを百分率で表示した。1段階目の熱処理をした試料では,Fe2Al5のみとなるため,70at%に分布が100%集中する。ここで,2段階目の保持時間が300 sの場合を検討する。Fig.12(a)より,加熱温度1173 Kでは,Al濃度70at%に分布が集中しており,Fe2Al5が主たる構成相であることを示している。また,僅かではあるが,Al濃度の分布が0at%近くまで広がっており,1段階目の熱処理ままと比較してAlの拡散が進んでいる。Fig.12(b)より,加熱温度1273 Kでは,1173 Kの場合に比べて70at%の分布が減少し,64at%付近の分布が増加する。Fe2Al5が減少し,FeAl2が成長していることを示している。Fig.12(c)より,加熱温度1373 KではFe2Al5とFeAl2に相当する70at%と64at%の分布が消滅し,Fe-rich側へ分布がシフトしている。Fig.12(d)より,加熱温度1473 Kでは40at%を超えるAl濃度分布は無くなり,Fe-richな化学組成が連続して6at%から40at%まで分布する。

Histograms of aluminum compositions for the specimens after the 2nd step heat treatment for 300 s and 3.6 ks at (a,e) 1173 K, (b,f) 1273 K, (c,g) 1373 K and (d,h) 1473 K, respectively.

続いて,保持時間が3.6 ksの場合を検討する。Fig.12(e)より,加熱温度1173 Kで3.6 ks保持すると,保持時間300 sに比べて,70at%Al濃度の分布が減少し,64at%Al濃度の分布が増加している。Fig.12(f)より,加熱温度1273 Kでは,Al濃度70at%と64at%の分布が減少し,Fe-rich側の分布が,4at%から50at%まで広い範囲で増加している。Fig.12(g)より,加熱温度1373 Kでは,50at%以上のAl濃度分布が消滅し,Fig.12(d)に示した加熱温度1473 K,保持時間300 sの場合と同様に,Fe-rich側のAl濃度分布のみとなる。Fe-richな化学組成が連続して4at%から50at%近傍まで分布する。ところが,Fig.12(h)より,加熱温度が1473 Kでは26at%から28at%のAl濃度範囲に分布が集中し,Fig.8(d)に示したように,1473 Kでほぼ単一のAl濃度を有したα-Fe単相となる。作成したヒストグラムより,Al濃度の分布は2段階熱処理における加熱温度と保持時間を調整することで制御することができる。加熱温度を上げるもしくは保持時間を長時間化すると,70at%に集中した濃度分布が64at%の分布にシフトして,さらには50at%以下のAl濃度側へシフトする。ところが,50at%以下に濃度分布がすべてシフトすると,今度はFe-richのある一定組成へ向かって濃度分布が集中する。この傾向を踏まえることで,組成傾斜を有する多様な形態の被覆層を形成することができると考えられる。

積層クラッドと2段階の熱処理を施し,組成傾斜を有するアルミナイド被膜鋼の作製を試みたところ,次の結果が得られた。

(1)加熱温度1173 Kならびに1273 Kで2段階目の熱処理を施すと,舌状組織のFe2Al5からAlが基材へ拡散する。Fe2Al5の基材近傍はFeAl2に変化し,基材にはFeAlとAlを固溶したα-Feが生成する。得られる被覆層はFe2Al5,FeAl2,FeAl,α-Feの4層から構成される。

(2)加熱温度1373 Kで2段階目の熱処理を施すと,保持時間180 sから300 sの加熱初期にε相が生成し,冷却時の共析反応により共析FeAl2+FeAl層状組織を形成する。保持時間180 sで得られる被覆層は,Fe2Al5,FeAl2,共析FeAl2+FeAl層状組織,FeAl,α-Feの5層から構成される。保持時間300 sで得られる被覆層は,共析FeAl2+FeAl層状組織,FeAl,α-Feの3層から構成される。

(3)加熱温度1473 Kで2段階目の熱処理を施すと,被覆層の部分的な溶融が見られる。保持時間300 sの段階で,Fe2Al5,FeAl2,共析FeAl2+FeAl層状組織から構成される舌状組織は消滅し,被覆層はFeAlとAlを固溶したα-Feから構成される。保持時間3.6 ksでは,基材と被覆層は均一組成を有する。

(4)FeAlとAlを固溶したα-Feの境界面には,カーケンダールボイドが生成する。

最後に,X線回折にご協力いただきました,島根県産業技術センター瀧山直之氏に厚くお礼申し上げます。本研究は,一般社団法人日本鉄鋼協会「第20回鉄鋼研究振興助成」によって行われました。ここに感謝の意を申し上げます。