2014 Volume 100 Issue 12 Pages 1434-1447

2014 Volume 100 Issue 12 Pages 1434-1447

The history of the progress of technologies and theories of crown and shape control for sheet rolling have been reviewed. The western technologies had been introduced to Japan and assimilated skillfully. After that original technologies and theories of sheet rolling had been developed by industry-university cooperation. The many types of crown and shape control technology have been spreading worldwide from Japan.

鉄鋼板製品の寸法は,厚さ,幅,長さに代表され,製品仕様にも成分,材質,機械特性とともにこれらが示される。実際に使用される時点では,これらの他に表面性状,板厚の幅方向分布(板クラウン),平坦度(形状)が2次加工の生産効率や,製品品質の確保に重要な役割を果たす。板クラウンや形状が重要視され始めたのは,自動車製造にプレスなどの効率的な自動化製造技術が導入されてからである。その後,電気製品なども大量生産技術による製造となり,より原材料の寸法,形状が厳しく求められるようになった。

近年では薄鋼板が重量売りされることから,仕様板厚の下限を狙うことが求められ,板クラウンも含めた板厚管理が必要となっている。一方,省エネルギーが自動車の一つの指標とされてきているが,これを達成するために車体重量の軽量化を目的とした高強度の鋼板の使用比率が増加している。近年では980 MPa級の高張力鋼板も実用化されているが,材料の強度が高いための圧延プロセスでの高負荷が,製品の平坦度の確保を難しくしている。

これらのニーズを満足させるため,1970年代から主に日本を中心に種々の新圧延機,制御技術が開発されてきた。これらの技術開発は日本の圧延技術を世界一に押し上げる一因となっているといっても過言ではない。本稿では,産学一体となって進めてきたこの技術開発の経緯と,技術の内容について概観する。

板クラウン・形状に関する技術開発は1930年代から既にアメリカを中心に行われていた。Fig.11)に見られるように,薄板製品の製造範囲はより薄い,より幅広い製品へと広がって,板クラウン・形状の重要性が増していった。これはアメリカにおいて自動車産業の生産の効率化が進み,大量生産技術が開発されたことに呼応している。1950年代にかけて,鉄鋼業における技術開発はアメリカを中心に発展した。第二次大戦後,日本の高度成長を担った日本鉄鋼業はまずアメリカの技術の導入から始め,徐々に独自の技術開発を行うようになる。

Size range of cold rolled sheets at early 1900’s1).

薄板圧延の安定生産に必要な板クラウンの適正化のために,様々なノウハウに依ってきている。特に生産性を飛躍的に向上させたタンデム熱間圧延機においては自動での通板作業が必要不可欠な技術であるが,このためには板幅スケジュール,熱上げ作業,ロール冷却などによる熱膨張,摩耗の安定化が不可欠である。また,ロール冷却水の圧延中の鋼板上への漏れなどによる幅方向の局所的な板厚不整なども問題視されている。この様な詳細な板クラウンの問題が検討されるようになり,解析技術を用いた研究が始まることとなる。

2・1・1 板クラウン・形状の定義板クラウンや形状の研究が行われるようになると,これらの値の定量化が不可欠となる。

板厚の板幅方向の分布は幅中央の板厚からの変化を左右で平均する板クラウンと,左右の差として表すウェッジに分けられる(Fig.2)。ウェッジは圧下装置の設定量の差や,元のスラブの幅方向の板厚差や温度差が原因と考えられる。板クラウンは主として材料の幅方向への3次元的な変形によるものであり,ロールの弾性変形や,ロールの形状によるものと考えられる。一般的に,板クラウンは板幅中央の板厚からの差をもって定量的に表す。板クラウンを板厚の位置が板幅端部から数mmのところである場合をトータルクラウン,幅端部から10~20 mm程度のところである場合をセンタークラウンに分類する。また,トータルクラウンとセンタークラウンの差をエッジドロップと称する。通常エッジドロップ部分はトリミングと呼ばれる作業によって取り除かれる。一般的に圧延の安定性のためには適度なセンタークラウンがあったほうが良いと言われているが,2次加工するユーザー側からは,クラウンは限りなく0が望ましい。

Definition of sheet crown.

圧延によって板厚が薄くなるが同時に板クラウンも変化する。特にエッジドロップは熱間圧延,冷間圧延を通して変化する。各圧延においてロール形状や,圧延条件が不適切であると,クラウン値も変化するが,形状と呼ばれる平坦度も変化する。板を定盤上に静置すると,圧延板は必ずしも平坦ではなく,部分的に浮き上がる状態となる。これが波状に周期的に起こる状態を形状不良と呼ぶ。Fig.3にその状態を図解する。この周期的な波の高さと周期の比を%で表した値を急峻度と称する。

| (1) |

Definition of sheet shape.

形状不良は圧延による圧延方向の伸び歪が幅方向に分布することによって生じる歪分布がその原因である。急峻度と最大歪差の関係を式(2)に示す。

| (2) |

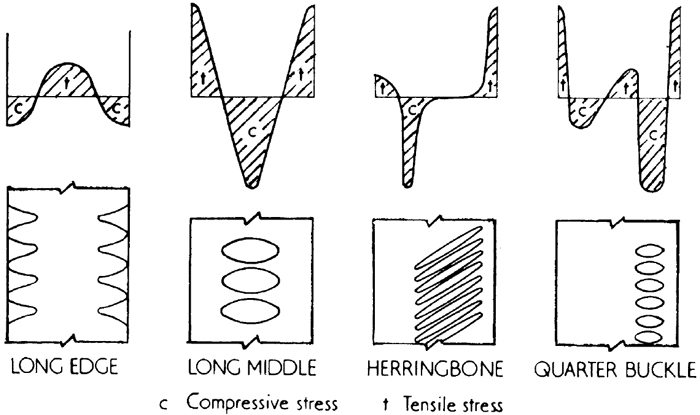

形状不良は幅方向の発生場所によってそれぞれ呼称が与えられている。Fig.4にその例を示す。

Names of sheet shape1).

ロールの熱膨張によるロールギャップ分布の変化と,実際の板クラウンの変化とは量的には対応しない。また,高圧,高負荷の油圧機器制御技術の開発によって圧下補助装置から発達した油圧ベンダーも開発され,ロール弾性系の変形が重要な要素として検討され始めた。圧延機の弾性変形は大きく分けてハウジングの変形,圧下ねじなどの装置の変形,ロール弾性系の変形に分けられる。板幅方向の平均的な変形が問題となる板厚制御では,これらのすべての変形が関係するが,幅左右の不均一を除くクラウン・形状は,ロールの弾性変形が重要な要因となる。

4段圧延機のロール変形はFig.5に示す要素に分けて考えられる。ロールの軸変形は梁の理論で表されるが,ロールの接触表面変形は厳密には弾性変形理論によらなければならない。

Elements of roll elastic deformation.

(a)ロール軸変形

軸心変形は弾性梁理論による曲げモーメント変形uyBと,剪断応力による剪断変形uySがある。ロール軸心変形に対して曲げ上下表面の変形として,断面に働く軸方向応力分布によるポアッソン比変形uyPがある。ここに,Mは曲げモーメント,Eはロールの縦弾性係数,Iはロール胴部の断面二次モーメント,rはロール胴部の半径,Gはロールの横弾性係数,vはロールのポアッソン比である。

| (3) |

| (4) |

| (5) |

(b)ロール接触表面変形

初期のロール変形モデルは弾性変形を級数解として求めるモデルとしてStone2)らによって開発された(Fig.6)。

Stone’s model of roll elastic deformation2).

このモデルはバックアップロールを弾性床として,この上に弾性梁を押し付けた時の変形を解くモデルである。

一点集中荷重Pによる弾性変形解はBoussinesq3)によって与えられている。

| (6) |

ここに,rは荷重負荷点からの表面上での距離,zは表面からの深さである。

これをz=0としてロール表面の接触変形に用いたモデルが提案されているが,この接触変形モデルでは荷重負荷点r=0での変形が無限大になるため,補正された式が用いられた。

| (7) |

その後,Tozawa and Uedaは一点集中荷重の式を分布荷重に置き換えて積分解に展開する方法でこの問題を解決している4)。

| (8) |

これらの変形はその後,有限要素法による解析や,境界要素法による解析などによって定量的な検討が行われた。

バックアップロールのように大きな断面の部品の弾性変形ではポアッソン比変形や,剪断変形の量が比較的大きくなることが示されている。しかし,これらの変形の幅方向分布は普通の圧延条件ではあまり大きくないことも分かっている。弾性論によるロールの表面変形式は主にワークロールの材料との接触変形に適用されるが,バックアップロールとの接触変形にも用いられる。弾性論による式は半無限体の解であるが,ロールは有限大きさの弾性体であり,半無限体と実ロールでは変形分布にも違いがあると考えられる。弾性論による解のロール直径の半分程度の所の変形を基準に補正する方法や,一様な接触荷重分布の時の円筒の軸心接近量のHertzによる解5)を用いて前述の弾性論による解を補正する方法も用いられている。

(c)多段ミルの変形モデル

分割モデルは,通常の4段圧延機6)はもとより,12段,20段クラスター圧延機の弾性変形モデル7)も開発されている。ロールの各変形式からなる構成式,ロール間の接触条件の適合条件式,各ロールの接触荷重および荷重モーメントの釣合式を連立方程式として解くモデルである。ロール間の接触変形は一般的に非線形であり,場合によっては非接触となる場合があるため,繰り返しを要する解析モデルとなる。

4段圧延機において,一般的には分割モデル(Fig.7)ではバックアップロールベアリングでの支持条件として単純支持が採用されているが,現実にはベアリングにモーメントが発生するような拘束が働くため,バックアップロールの曲り変形は単純支持の場合に比べて小さくなると考えられる。この影響の定量的な検討は今後の課題の一つである。

Divided elements model of roll deformation.

クラスター圧延機では,バックアップロールはベアリング形式になっているためベアリング外輪の変形や,ベアリング軸を支えるサドルの変形が問題となる8)。

2・1・3 サーマルクラウン,摩耗プロフィルに関する研究ロールの形状はロールギャップの分布に直接影響する。ロールの弾性変形を見越してあらかじめロールの胴長中心部を太くするような研削形状を与えることがあり,これをロールクラウンと呼ぶ。圧延中に材料からの熱が流入する条件においてはロールの熱膨張によるロールの形状変化は無視できない量の要因となり,これをサーマルクラウンと呼ぶ。前述の熱上げ作業はこのサーマルクラウンが形成されるまでは圧延が安定しやすい比較的幅の狭い材料の圧延を行う作業のことである。このようなサーマルクラウンの形成を定量的に評価するため,熱伝導解析モデルが開発された。当初はアナログ計算機でシミュレートするモデルが開発されたが,デジタル計算機が発達してからは,デジタルシミュレーションによる解析が行われるようになった(Fig.8)9)。これらのモデルによってロール冷却の幅方向制御による形状制御法(Fig.9)10)などが検討された。材料からロールへの熱の流入は短時間の接触によって行われる。ほぼ金属接触に近いため,接触表面は瞬時にほぼ平均温度になり,次に同じ部分が圧延材に接触するまでに,表面では水冷されながら徐々にロール中心方向に熱伝導していく。ロール内部の熱の移動である熱伝導の部分についてはほぼ問題はないが,材料からの熱の流入や,冷却水などによる熱の流出などの熱伝達の部分についてはまだ解明されていない部分があり,材料の冷却を含めて今後の研究が必要な部分である。表面の接触熱伝達での圧延材のスケールの存在の影響も検討が必要な項目である。

Examples of results of roll thermal crown analysis9).

System of roll cooling control10).

特に熱間圧延では,ロールは高温の圧延材との接触と,過酷な圧力,摩擦によって摩耗損傷が発生する。この量はサーマルクラウンに匹敵する程度にもなり,圧延スケジュールの幅制約の主な要因である。サーマルクラウンの変化と摩耗の進行によって,幅方向のロールクラウンが変化し,板クラウン,形状に影響を与える。このため,ロール研削のために圧延スケジュールの圧延長さの制約が生じる。この制約のためにロールの組換えを余儀なくされ,圧延能率が阻害されるのみならず,製造スケジュールが制約され,受注から出荷までの時間も長くせざるを得ない。これを解決するのがスケジュールフリー技術であるが,この技術の中心となるのが摩耗抑制のためのロール材質であり,オンラインロールグラインディング技術(Fig.10)11)である。熱間タンデムミルスタンドの最終スタンド以外では高速度鋼(ハイス鋼)が用いられるようになっている。これらによってスケジュールフリーの制約が大幅に緩和された。

On line roll profiler (ORG & OPM)11).

ロール変形解析モデルによって,圧延荷重や制御機器によるロールの変形への影響が定量的に評価できるようになったが,これらの評価によるロ−ルギャップの幅方向の分布と,実際の圧延材の板厚分布とには大きな隔たりがある。この理由を説明するのが板圧延の張力フィードバック効果12)である。板圧延の場合にはほぼ平面歪に近い応力状態の変形であるため,幅方向の板厚比率が圧延によって変化すると,圧延方向の塑性歪が幅方向の分布を生じる。板圧延では圧延ロールギャップ出口直後では材料がロールに拘束されて平面を維持するため,この塑性歪の分布は出口での弾性歪,すなわち圧延方向の垂直応力分布を生じることになる。この応力分布は圧延荷重分布に影響し,圧延荷重の幅方向分布を生じさせる。この圧延荷重分布がロールの弾性変形に影響することになって,板厚分布が形成される。この関係をFig.11に示す。この関係をロール変形解析に導入することによって,実際に近い板厚分布が解析される。特に薄板の冷間圧延の場合の解析には良い近似を示すことが分かっている。しかしながら,比較的板厚の厚い熱間圧延や,ロールギャップ分布を板幅端部付近で急変させるような圧延機でのクラウン変化はこのモデルでは良い近似が得られない。これは,板幅端部付近では平面歪状態の近似では十分な精度が得られないほどの3次元変形が生じていることによると考えられる。

Tension distribution feedback effect of sheet rolling.

前述の張力フィードバックの関係をクラウン推定モデルとして表す簡易式が提案されている13)。

| (9) |

ここに,ηは基準圧延荷重分布によるロール変形量CMの転写率,ζは圧延前板クラウンCinの遺伝係数である。

この式では,板クラウンの遺伝係数,ロール変形の転写率の係数を実機での計測や実験などによって求めておく必要があるが,簡易な式であるため実機における制御用の推定に用いられている。この式で用いられる基準圧延荷重分布は幅方向に均一と仮定している。すなわち,板クラウン比率が圧延前後で変化しないときは,圧延荷重分布は一様であると仮定している。また,この仮定による転写率と遺伝係数は

| (10) |

の関係となるが,この関係が成り立つのは,ロール変形の分布と,板厚分布変化の分布とが同じ形態である場合のみであることが推定されている14)。また,ロール変形量の転写や板クラウン比率の遺伝は板幅の位置でその量が異なることも分かっており,一般的には遺伝係数,転写率の値は板幅方向に分布する。転写率,遺伝係数に関連する値として形状変化係数がある。これは,クラウン比率変化によって変化する形状を表す係数として定義され,実験でFig.12, 13のように求められている15,16)。

Shape-disturbing coefficient ξ at hot sheet rolling15).

Shape-disturbing coefficient ξ at cold sheet rolling16).

板厚の厚い熱間圧延などでの板クラウンの推定には平面歪の仮定による解析では限界であり,3次元変形を直接解析する必要がある。板圧延における幅方向の応力は,圧延材の幅広がりによるロールギャップ入り口の未圧延部分からの剪断応力拘束と,ロールとの摩擦応力の幅方向成分によって形成されることが推測され,これを定量的に表すことでモデル化できる。この試みは最初にTozawaらによって行われ,その後Matsumoto,Fujitaらがより簡易な解析を試みている。戸澤らは,板厚方向の応力歪分布を一様であると仮定するスラブ法によって,圧延方向,板幅方向に分割した要素における構成式,釣合式,適合式を展開し,ロールの弾性変形との連成によって圧延圧力分布,板厚分布を求めるモデルを開発した(Fig.14)17)。この解析によって板クラウンと幅方向の応力分布,ロール変形の関係が明らかになっている。

Examples of sheet crown 3-D deformation analysis by Tozawa et.al.17).

Matsumoto and Hamauzu18),Fujita19)は実機圧延を対象とし,より幅の広い解析を実現するために,圧延方向の分割も略したモデルを開発した。

これらの解析では,圧延ロールを理想的な剛体と仮定した解析も可能であり,板クラウン比率変化が無い条件では,板厚方向,圧延方向,幅方向の歪が一様となり,圧延荷重は幅中央を最大値とする2次曲線的な板幅方向分布を示すことが示されている14,17)。現実の変形はロールの弾性変形があり,特に薄板圧延では板幅端部付近にロール表面扁平によるエッジドロップ形成による局部的な幅方向変形が存在し,この変形による幅方向応力の生成によって幅端部以外での平面歪状態が達成されると考えられる。

2・1・7 3次元剛塑性FEMによる解析鍛造や,条鋼圧延の3次元有限要素腑解析は比較的昔から行われていた。これらの解析は対象とする変形領域の3次元形状が比較的アスペクト比の小さなものであるため,要素の細かさと,数のバランスが取れ,要素数が比較的少なくて済むこと,解析目的が歪・応力の比較的大きな分布であることなど,解析精度に対する要求が高くないことが幸いしていた。これに対し,薄板圧延は板厚と板幅,更にはロールのディメンションが1~3桁異なるため,精度のよい解析のためには要素数が桁外れに多くなること,解析の目的が非常に小さな歪・応力の差を対象としていることなどで解析精度が要求される。このため,近年までは3次元有限要素解析の薄板圧延への適用はあまりおこなわれて来なかった。

近年,コンピュータの能力が飛躍的に向上し,板圧延の3次元解析が現実的な時間で実現できるようになってきている20)。現実の変形は弾塑性変形であり,また形状の問題は圧延後の応力分布である残留応力も定量的に扱う必要があり,弾塑性解析が必要であるが,降伏点現象のモデル化に伴う非線形性や,要素数の制限などの理由により,現状では十分な精度を有する解析は困難であると思われる。このため現実的な解析は剛塑性体の解析が主である。

汎用FEMソフトでは厳密な剛塑性解析は困難で,材料に圧縮性を持たせる疑似剛塑性体としての解析が行われる。歪量が大きく,微小な歪・応力分布の結果を要さない解析には十分であるが,板クラウン,形状の問題は微小な分布を取り扱うものであり,圧縮性を可能な限り小さくした解析を必要とする。

解析に伴う量的な困難さは,コンピュータの飛躍的な発達によって解決してきており,今後より精度の高い剛塑性解析や,弾塑性解析が可能になるものと考えられる。

2・2 板クラウン・形状制御の技術板クラウン・形状に関する研究が産学で行われたが,これをうけて,様々な形状クラウン制御の方法が開発された。特に1960年代以降には日本がその中心的な場所になり,圧延技術の画期的な発達を果たした。

2・2・1 ロール弾性変形を利用した板クラウン・形状制御前節のようなロール変形に関する研究から,ロールの弾性変形を制御する方法に関する技術が開発されてきた。

(a)ロールベンダー

油圧機器の発達は,産業機械の自動化を推進してきた。板圧延機には上のバックアップロール,ワークロールを上に吊り上げるバランサー機構が必要とされる。実験圧延機などでは機械的なばねによってこの機構を実現しているものがあり,初期の実機でも同様であったが,ロールの組換えが自動で行われるようになると,油圧シリンダーによる機構が採用されるようになった。油圧機器の発達により,より高圧で圧力制御が可能な装置が開発されると,この装置を用いてロールの弾性変形を制御する方法が開発された。これがロールベンダーである。当初のロール変形に関する研究では,比較的大きな変形が得られると予測されて,バックアップロールベンダーなども提案された(Fig.15)21)。ベンダーによるロールの弾性変形は,ロール径/胴長の比が小さいときに大きくなるため,一般的な圧延機ではワークロールベンダーが用いられる。一方,理論的な研究の材料の3次元解析で明らかになったような張力フィードバック機構によって,ベンダーによるロール弾性変形の量ではクラウン制御には不十分であることが分かっている。しかしながら油圧制御の応答性の速さなどの利点もあり,ワークロールベンダー(Fig.16)22)は比較的制御量が小さくて済む形状制御に用いられる。

Back up roll bender21).

Work roll bender22).

(b)強力ベンダー23)

ロール変形解析の研究により,ロールベンダーの効果がロールネックへのベンダー力の負荷位置によって曲げモーメント量と,モーメント分布が異なることが示された。これを実現し,ワークロールの軸受を二重にしてそれぞれにワークロールベンダーシリンダーを設置した装置が開発された(Fig.17)。板幅の中までの効果,幅端部が強調された効果と使い分けることが期待されたが,現実には圧延機の構造上,二重の軸受の位置はあまり離して設置することはできず,モーメント分布の違いを大きく利用することは難しい。本機構はベンダー効果を大きくし,かつ軸受の負荷を低減する方法として用いられている。

DCBR (Double Chock Bender)23).

(c)VCロール,TPロール

ロールサーマルクラウンの研究から,ロール組み換え直後のサーマルクラウンの発達は避けられないことが明らかになった。このロールクラウンを機械的に制御する機構が開発された。ロールをアーバー(芯金)とスリーブ(表面筒)で構成し,両者の間に隙間を設けてここに油圧を作用させる構造がVCロール(Fig.18)24),リング状の楔を作用させる構造がTPロールである(Fig.19)23)。構造が複雑であるため,消耗品としてのワークロールに用いるのは非経済的であり,バックアップロールや,比較的耐用が長く,負荷の小さい調質圧延用ロールとして採用されることがある。

VC roll system24).

TP roll23).

(d)ロールの水平方向曲げを利用した形状制御圧延機

上下に重なるロールの軸の水平方向位置の分布が上下のロールで異なると,ロールへの乗上量の分布が生じ,ロールが垂直方向に変形する。この効果を用いた制御を実現した圧延機がある。この機構では水平方向の弾性変形を大きくするためにワークロール径は小さくする必要がある。Taylerミル(Fig.20)25)では水平方向曲げを圧延機前後の張力のバランスで制御する。このため,操業の不安定が圧延機の構造破損に与える影響が大きく,一般的には普及していない。FFCミル(Fig.21)26)は小径のワークロールを支え,ロール駆動を行う中間ロール,水平方向位置を制御する水平サポート機構を備えたミルである。小径ロールであるため冷間圧延機の後段に設置される。ワークロールが水平方向に弾性曲りをするため,塑性変形域が幅方向で分布し,この影響が3次元的な塑性変形に影響を与える可能性があり,この効果については更なる検討が必要である。

Tayler mill25).

FFC mill26).

ロール弾性変形の研究によって,圧延機構造のパフォーマンスが検討され,新たな圧延機構造が開発された。

(a)HCミル,UCミル,スリーブスライド式BUR

広範に用いられている4段圧延機は,その構造上ワークロールベンダーの効果はバックアップロールとの接触面圧の変化によって著しく制限される。この認識から,ワークロールとバックアップロールとの接触領域を制御する機構が検討された。HCミルは中間ロールを上下に設置して,このロールを軸方向に上下点対称にシフトする機構によって実現するものである。この機構によれば,ワークロールベンダーの効果が増加するのみでなく,中間ロールの胴端部の位置を板幅近くに設定すれば,圧延荷重が変化してもワークロールの軸心変形があまり変化しない状況が達成できる。中間ロールをワークロールとバックアップロールの中間の直径にし,中間ロールにもロールベンダー機構を付与した圧延機も開発され,UCミルと称されている(Fig.22)27)。

Types of HC, UC mill27).

HCミル,UCミルともに既存の圧延機への導入には大幅な改造が必要とされる。これに対して,バックアップロールにスリーブを組み込み,これを軸方向にシフトする機構が開発され,スリーブスライド式BUR(Fig.23)28)と称された。

Sleeve slide system (3S) back up roll28).

更に小径のワークロールを使用する機構として水平方向サポートを圧延機前後に備えた6段のZ-hiミル(Fig.24)29)もあり,形状制御には中間ロールのシフトが用いられる。

z-hi mill.

(b)WRSミル,CVC

以上の圧延機は基本としてワークロールの弾性変形を制御する方法であり,比較的板幅全体に緩やかなロールギャップ変化を与える方法である。三次元変形解析などによって,薄板圧延においても板幅端部付近では三次元変形が発生し,これが特にエッジドロップの形成には大きく寄与していることが明らかになった。これを制御するためには,板幅端部付近に局所的なロールギャップ変化を与える必要があると考えられ,ワークロールの胴端部にテーパー状の形状を与えて,ワークロールを軸方向シフトする機構によってテーパー状の部分を板幅端部に接触させ,エッジドロップを制御する方法が開発された。これがワークロールシフト(WRS)ミルである(Fig.25)30)。当初熱間圧延での適用が考えられたが,圧延板の幅方向位置制御の難しさや,ロール摩耗の多さなどから,現状では冷間圧延に適用されている。

WRS (Work roll shift) mill30).

ワークロールを軸方向にシフトすると,ロールの形状によるロールギャップ形状が変化することを利用し,ワークロールを3次曲線状,または正弦関数状に研削しシフト機構に組み込んだものをCVCミルと呼ぶ(Fig.26)31)。この形状のロールをシフトすることによって2次曲線状のロールギャップ分布変化が得られる。

| (11) |

CVC roll system.

この方法はロール研削精度が必要であり,厚さの薄い研削砥石が要求される。また,同様の機構を6段ミルの中間ロールに適用するものもある。

(c)PCミル

張力フィードバック効果の影響により,薄板熱間圧延のクラウン制御には必要な板クラウン制御量に対して,圧延機のロールギャップ分布制御量は数倍の量が必要である。このためロール弾性変形を用いる制御方法などでは十分な制御量が得られていなかった。上下ロールの胴長中央を中心に水平方向にクロスすることによる実質的なロールギャップ分布変化は2次曲線的な変化であり,板幅あたりのロールギャップ分布変化は式で表される。

| (12) |

ここで,xは板幅中央からの幅方向位置,θはクロス角度,Dはワークロール直径,gは幅中央部のロールギャップである。このため,クロス角度が比較的小さくても,大きな制御量が得られる。この考え方は既に1950年代に米国で報告32)されているが,この時点では実験圧延機によるものであった。実機圧延機に導入する場合には,ロール軸方向に発生する軸力が大きくなり,軸受に大きな負荷が生じるため,軸受にスラストベアリングなどを設置する構造にする必要がある。発生する軸力は,ワークロールのみをクロスする場合には非常に大きくなり,通常のベアリングでは対応が難しくなる。これに対し,ワークロールとバックアップロールをペアにして上下でクロスする場合には比較的小さな値になる。熱間圧延機に導入されたクロス方式はこのペアクロス方式であり(Fig.27)11),現在の熱間圧延機に多く導入されている。クロス機構は上下ロール対でそれぞれ駆動側のみ,作業側のみに設置されている。当初の装置はクロス機構の負荷の問題で圧延中にクロス角度を変更できず,バー間で設定するものであったが,最近の装置では圧延中も変更できる構造になってきている。

PC (Pair roll Cross) mill.

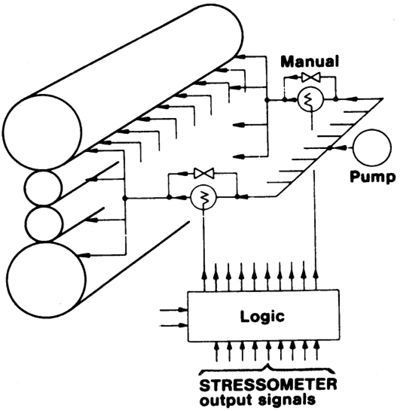

クラスター形式の圧延機の形状制御は,ロールクラウンを付与した中間ロールを軸方向にシフトして,ワークロールの弾性変形を制御する方法と,バックアップベアリングの軸を支持するサドルの位置制御によって,中間ロールの弾性変形を介してワークロールの弾性変形を制御する方法が用いられている(Fig.28)33)。これらの方法は端伸び,中伸びといった単純形状のみでなくこれらの合わさった複合形状の制御にも対応できると考えられる。しかしながらサドルによる制御はバックアップベアリング軸の弾性変形,中間ロールの弾性変形を介する制御であり,制御量が制約される。この弱点を解消するために,バックアップベアリング軸にスリットを入れることによって曲り剛性を小さくして,サドル制御効果を大きくする方法が開発されている34)。また,サドルの数,中間ロールのシフトと複数の制御装置を最適に制御するためのロジックも開発されている。

AS-U Mechanism of Sendzimir 20-Hi mill33).

板クラウン・形状の制御のためには,これらをオンラインで計測する必要がある。板クラウンの計測は基本的に幅全体にわたって計測する板厚計を必要とする。一般的に非接触式の板厚測定にはX線板厚計が用いられる。これを板クラウンに適用したものがある。X線源は一カ所とし,幅方向にビームをスキャンし,裏面にセンサーを幅方向に複数設置する装置である。平均板厚に中央に1台,幅端部付近をスキャンする装置が2台の構成のものもある。近年,静止型全幅クラウン計が普及し,全長全幅での測定が可能となってきている43)。また,仕上げ前段スタンドでのクラウン制御の必要性や,主として板厚クラウンの左右非対称性に起因する尾端部での蛇行を防止する観点などから,γ線を用いた仕上げスタンド入側や中間スタンド間での板厚クラウン計も開発されている。

熱間圧延における形状の測定は基本的には距離計の原理を用いたものが開発されている。レーザービームを圧延板表面に照射し,CCDカメラによってビームの形状を定量化して板幅各位置の浮き上がり量を計測する方法35,36),幅方向に圧延板下部に並べられた水冷ノズルの水柱の電気抵抗によって距離を推定する方法37)が開発されている。また,圧延スタンド間の形状は,スタンド間張力がある程度負荷されているため,顕在化せず,張力分布として潜在する。ルーパーロールを胴長方向に分割して,それぞれを独立に支持して反力を計測することによって張力分布を計測する方法38,39)も開発されている。また,LEDパターン投影方式による形状測定と形状制御への適用に関しても報告がなされている40)。

冷間圧延の形状は,ほとんどの場合潜在形状である。このため張力の幅方向分布を計測する方法が開発されている。張力による鉄鋼の磁気特性の変化を電磁気センサーによって計測する方法(Fig.29)41)や,ライン中の冷却水や,パージエアーなどによって圧延板が振動するが,板幅方向の張力分布によって幅方向に分布する振動振幅を幅方向に配置した非接触の距離計によって計測する方法などが開発されている。より直接的にデフレクターロールを胴長方向に分割されたスリーブで覆い,張力分布の大きさによって変化する隙間の距離やスリーブ荷重を計測することによって張力分布を推定する装置(Fig.30)42)が開発されている。

BISRA Magnetic Shapemeter41).

Schematic Diagram of Shapemeter42).

実機の薄板圧延はほとんどタンデムミルによる圧延である。新たなクラウン制御圧延機をタンデムミルに導入する場合はどのスタンドに導入するかが問題となる。より最終製品に近い後段スタンドへの導入が考えられる。しかしながら,3次元変形解析などによって,クラウンを変更できる幅端部からの範囲が圧延時の板厚に依存することが分かり,板厚が厚いときは広い範囲で大きな板クラウンの変更が可能である。このことから幅方向に広範囲のクラウンを制御するには前段のスタンドで行うことが効率的である。また,板幅の端部に形成されるエッジドロップも板厚が厚いときは比較的広範囲に大きな量が形成される。WRSミルによるエッジドロップ制御の実績でも前段で広い範囲を,後段になるにしたがって狭い範囲で制御を行うことが行われる。

タンデムミルの後段で大きなクラウン制御を行おうとすると,形状が乱れるなどの圧延の不安定を引き起こすことがあり,適切な制御が必要である。

2・2・6 厚板圧延におけるクラウン・形状制御技術厚板圧延では1台または2台の圧延機で多パス圧延する。幅が4 m程度もある圧延機であるため,板クラウン・形状制御装置を備えることが少なかった。このため,圧延荷重によるロールの弾性変形を利用する方法が用いられる。圧延の初期は板厚が厚いため,形状はあまり変化しないが,後期では幅が広いこともあって形状の変化が生じる。このため,ある板厚になった以降では,板クラウン比率が一定になるようなロールの弾性変形を得るため,圧延荷重を徐々に小さくするようなパススケジュールが取られる43)。

近年では厚板圧延機にもクラウン・形状制御機器が組み込まれるようになり,積極的なクラウン・形状制御が行われるようになってきている。

2・2・7 知能圧延機厚板圧延などにおいて,形状制御のためにレベラーが用いられる。圧延後の板幅方向の残留歪分布による顕在形状不良をレベラーで曲げ変形させると,曲げ形状による幾何学的な拘束によって歪分布が応力分布として現れ,この状態での曲げ曲げ戻しによる塑性変形を与えると,応力分布に応じた伸び,縮み塑性変形が生じ,形状不良を軽減させることができる。近年より高強度の鋼板の製造がおこなわれるようになり,レベラーの能力もより大きなものが要求される。この塑性変形を圧延に置き換えることによってこの様なニーズに応えることが可能となると考えられる。しかしながら冷間圧延によって高強度の材料の圧延を行うには,ロール径の小さな圧延が必要であり,幅方向に均一な圧延を行うことが難しくなる。これを解決したのが知能圧延機と称される圧延機である。比較的小径のワークロールを分割バックアップロールでクラスター形式によって支える圧延機を構成した(Fig.31)44)。分割バックアップロールのサドル部に荷重変換器と,位置制御が可能な油圧シリンダーを配置し,荷重と位置の計測値を用いて圧延荷重の幅方向分布を推定し,この分布を所定の分布になるように制御しながら圧延を行うものである。高強度の厚板を数%の圧延を行うだけで,良好な形状制御が行われることが報告されている。圧延機自体に形状センサーを有し,圧延の幅方向の均一性を制御できる新しい圧延機であると考えられる。

NSC Intelligent Mill44).

薄鋼板の板厚精度および板厚クラウン,形状に対するユーザー側の要求はますます厳格化している。製造側では,非定常部となるコイル先尾端を含めた全長かつ全幅での板厚クラウン,形状の保証が必要となっている。

また近年,自動車部材へのハイテンの適用が拡大している。自動車のパネルや骨格部品はその重量に占める割合が高く,ハイテンを活用することで従来よりも板厚の薄い鋼板を採用できる。それによって,自動車の軽量化と衝突安全性確保の両立が可能となる。

ハイテンの強度レベルは年々高まる傾向にある。ハイテンを圧延する際の最大の課題は高荷重になることであり,しかも自動車の軽量化のためには従来よりも薄く圧延することが必要である45)。その結果,ハイテンの圧延では,板クラウンや形状の制御が非常に困難になっている。

一方,製造側のニーズに視点を向けると,圧延制約の緩和による省エネルギー化や高能率化(高生産性),省力化・自動化などの課題が挙げられる。圧延材の圧延順は,様々な制約により定められている。典型的な制約が板幅制約であり,例えば熱間圧延では,ワークロールの摩耗や熱膨張の影響を避けるため,コフィンスケジュールと呼ばれる板幅構成とする必要がある。スラブヤードでのスラブの並び替えは生産性を阻害するだけでなく,ホットチャージ時のスラブ温度の低下による加熱炉の燃料原単位の悪化を招くため,スケジュールフリー圧延技術が強く求められている。

板圧延は,圧延荷重予測やクラウン・形状予測の理論モデルや,それらに基づいた制御モデルなど,古くから数多くの研究がなされてきた技術分野である。しかしながら実操業においては,オンラインでのモデル推定精度や計算精度,測定精度の問題などから自動制御が適用できず,熟練したオペレータの技量に頼らざるを得ない場合も数多く存在する。モデル予測の高精度化だけでなく,実機への適用を明確に想定した技術開発が望まれる。

近年の圧延に関する研究開発の報告例は減少している。しかし,スケジュールフリー圧延技術や蛇行,キャンバーに起因する通板不安定化の問題など,古くから指摘されてきたにもかかわらず未だ解決していないと考えられる技術も多く存在している。

オンラインでのクラウン推定モデルとしては,メカニカル板クラウンの転写と,圧延前の板クラウンの遺伝を用いた式が古くから用いられている13)。形状・クラウンの高精度な制御のためには,ロール摩耗や熱膨張(サーマルクラウン)のロールクラウンの推定精度も重要になる。サーマルクラウン予測に関しては,オンラインで使用できる理論モデルが開発されている。一方,摩耗に関しては,現状では圧延距離,圧延荷重など影響を及ぼすと考えられる因子による現象論的なモデルとならざるを得ない。圧延油や圧延材温度,ワークロール材質などの影響を明らかにする必要がある。

スケジュールフリー圧延に関しては,ロール摩耗やサーマルクラウンからなるワークロールクラウンの変化挙動と密接に関係する。ワークロール材質については,ハイスロールの開発と実用化が進み,摩耗の低減が可能となっているが,従来のニッケルグレンロールに比べ,仕上げ後段での尾端部絞り事故に対する耐衝撃特性の課題が残る。また摩耗の低減により,熱膨張の影響が相対的に大きくなるため,サーマルクラウン成長挙動を高精度に推定することがより一層重要となる。

また,ワークロールを圧延機に組み込んだ状態で研削する,オンラインロールプロファイラが開発されている46)。さらに,ロールのクラウンの測定装置と組み合わせることで,より高精度に研削する技術も開発されている。

スケジュールフリー圧延を達成するには,板幅の制約だけでなく,板厚変更や鋼種の制約も緩和する必要があり,形状・クラウン,荷重予測などのオンラインモデルの精度向上に加え,ハード対策の必要性の観点からも考慮すべき課題である。

ウェッジや片伸びなど左右非対称なクラウン・形状に起因する通板不安定化の問題も,まだまだ解決できておらず重要な課題である。圧延荷重の左右差や圧延材のオフセンターを検出して圧下レベリング制御を実施する技術が実用化されている47)。これらの技術は蛇行が発生してから制御を開始するため,効果はあるものの,蛇行を完全に抑制するには至っていない。蛇行は仕上げ後段スタンドで顕著に発生するが,その原因は前段スタンドに起因する場合も多く,蛇行を未然に防止する技術の開発が望まれる。

近年の計算機能力向上によって,従来は計算負荷の観点からオンラインでの使用が困難だった厳密モデルが扱えるようになってきている。データベースに蓄積された大量の実績データから局所的な予測モデルを作成するデータベースモデリングの圧延への適用例も報告されている。

また,仕上げ圧延以降のROT水冷やコイル空冷での熱応力変形による形状変化についても報告がなされている48)。熱延での最終製品を平坦とするには,上記の形状変化の考慮が必要となってくる。

板圧延のクラウン・形状制御技術と理論についてレビューした。欧米からの圧延の技術導入から数十年で日本の圧延技術者,研究者は独自の技術開発を行うようになり,世界をリードする圧延技術に発展させた。この数十年の板クラウン・形状制御技術に関する研究開発は,産学連携の歴史を代表する技術であったと考えることができる。これらの研究開発で得られた成果は今や世界に広く行き渡っている。しかしながら圧延製品は更に高品質,難加工材料へのニーズが高まっており,圧延技術はより高度化する必要性が求められている。

一方,現在では大学での基礎技術に関する分野がほぼ根絶の状態にあり,このようなニーズに対するかっての様な産学連携の期待に応じられる状況ではない。より高度な技術開発のためには,産業界の一層の研究開発の充実が必要であるが,技術者,研究者の供給もとである学への学協会のサポートが更に重要な役割を果たすようになると考えられる。