2014 Volume 100 Issue 12 Pages 1481-1489

2014 Volume 100 Issue 12 Pages 1481-1489

As a method for producing ultrahigh strength automotive steel components with high gauge accuracy the hot stamping technology draws attention and is practiced widely today. For supporting and developing this technology, numerous researches have been actively carried out all over the world. It is a good timing to review this technology on this special issue because further rapid development is to be expected in the next decade. The hot stamping technology consists of a variety of techniques. In this review, the authors focus two items suitable to this special issue, the first one is the formability of hot stamping and the second is the technology for improving its productivity.

The review shows the importance of the temperature control at stamping parts to achieve excellent formability. Through the review on the technology for improving the productivity of hot stamping, the authors propose highly productive hot stamping processes consisting of rapid heating, short time stamping and rapid cooling.

近年,軽量化ならびに衝突安全性の向上を目指して自動車用鋼板の高強度化が進められている1,2)。しかし,高強度化は成形性ならびに形状凍結性を損なうため,鋼板の高強度化には限界が見え始めていた。ところが,1990年代後半に鋼板をオーステナイト域に加熱し,成形と同時に金型内でマルテンサイト変態をさせるホットスタンピング技術が実用化され,超高強度部材の製造に新たな展開がみられるようになった3,4,5,6,7,8,9,10,11,12,13,14,15)。ホットスタンピング技術の概要については既報を参照されたい11,12,13,14,15)。

今世紀に入ってからはこの技術によって製造された超高強度部品の数は飛躍的に増え,将来的にはホワイトボディーの30%~40%をホットスタンプ材が占めるという予測もある16,17,18)。そのため,この技術の研究開発は全世界で積極的に進められている。特にヨーロッパではホットスタンピング技術に特化した国際会議がシリーズ化しており,注目される発表も多い19,20,21,22)。

そこで,ホットスタンピング技術の中で,本特集号に適した内容として,ホットスタンピングの成形性とこの技術の生産性向上の取り組みについてレビューすることにする。成形性については従来の冷間スタンピングにはない部材の温度制御の重要性について言及する。また,生産性向上技術に関しては技術開発の現状を紹介するとともに,急速加熱,短時間スタンピング,急速冷却などを組み合わせた高生産性ホットスタンピングプロセスについて見解を述べる。

ホットスタンピング技術の最大の特徴は高強度の部品を金型通りの形状で製造できる優れた形状凍結性にある。通常,薄鋼板を冷間でプレス成形するとスプリングバックが起こる。この現象は強度が高いほど顕在化し,1000 MPa超級の鋼板になるとスタンピング条件や金型の調整で回避することは極めて難しくなる23)。一方,温間で成形すれば変形抵抗が下がるためにスプリングバックは低減されるが,スプリングバックをゼロにすることは難しい24,25)。スプリングバックを完全に抑えるには鋼板をオーステナイト域に加熱し,変態時に金型で抑え込む必要がある24)。すなわちfccからbccに構造が変わる際にスプリングバックの原因である弾性ひずみが消滅し,かつ変態時に生じる変態ひずみも抑え込むことができることが優れた形状凍結性を可能にしている。

Fig.1はMs点が340°Cの材料をオーステナイト域まで加熱後,横軸に示した温度でハット型形状にプレス成形し,そのまま金型内で100°C以下まで冷却した時のフランジ開き角を示す。変態点以下の温度に冷却してからプレス成形をすると大きな開き角が生じるが,それ以上の温度でのプレス成形・保持で開き角はほぼゼロとなる25)。

Influence of forming temperature on the shape fixability of hot stamped hat-type parts in the cases that specimens were die quenched below 100 ºC (Specimens were heated at 950 ºC for 5 min.).

次章でも述べるが,ホットスタンピングの生産性のネック工程はスタンピング工程である。形状凍結性を確保するために金型の抜熱で鋼材をMs点以下まで冷却する必要があり,それに要する時間がプレス時間を決めている。Fig.2は800°Cで成形した時のハット部材の開き角に及ぼす板材と金型の密着保持時間(クランクプレスの下死点保持時間)の影響を示すが,短時間の拘束では十分な形状凍結が達成できないことが分かる26)。これは短時間拘束では金型内で変態が起こらないためである。そこで,スタンピング前に冷却して板の温度を350°C程度まで下げてから成形した場合の結果をFig.3に示す。この場合は短時間保持で変態が起こり,1秒間の拘束で優れた形状凍結性が確保できる26)。

Influence of the holding time in the die on the shape fixability of hot stamped hat-type parts (Specimens were heated at 950 ºC for 5 min. and formed at 800 ºC).

Influence of the holding time in the die on the shape fixability of hot stamped hat-type parts (Specimens were heated at 950 ºC for 5 min. and formed at around 350 ºC).

Fig.4は各成形温度でプレス後(密着保持時間ゼロ)直ちに鋼板を取りだし空冷したものと,簡単なハット形状ジグ内で拘束したまま空冷した場合の開き角を示す。ここで用いた鋼板(SA)は0.22%C-3%Mn鋼で焼入れ性が良いため空冷でもマルテンサイト変態を起こす。スタンピング後に金型外に出され空冷された部材は成形温度が低いほど大きな開き角を示した27)。しかし,簡単な治具で拘束すると優れた形状凍結性が得られる。すなわち,変態時にある程度の形状の拘束があれば部材の形状凍結性は確保できる。これらの結果は次章で述べる生産性向上技術のコンセプト作成の基礎データになる。

Influence of forming temperature and effect of jig on the shape fixability. (Specimens were heated at 950 ºC for 5 min. Specimens were taken out from die immediately after forming and air cooled.)

ホットスタンピングの張出し性についてはIF鋼の冷間成形並みに優れているという報告24)がある一方,980 MPa級高強度鋼板の冷間成形性よりも劣るという報告28)もある。また,冷間成形では張出し成形性を著しく向上させる潤滑油による摩擦係数の低減は,ホットスタンピングでは効果を示さないことも報告されている。その結果は摩擦係数を変化させたホットスタンピングの張出し成形のシミュレーションで立証されている29)。ホットスタンピングの張出し性については多くの研究がなされているが24,28,29,30),結果は類似しているので主に著者らの研究結果27)を用いて詳細に説明する。

Fig.5は張出し限界高さに及ぼす成形温度の影響を示す。ここでは焼入れ性のよいSA材を用いたので950°Cに加熱後,空冷してもMs点に到達するまで変態は起こらず,低い成形温度でも成形時にオーステナイト状態が保たれている。熱間での張出し試験は金型抜熱による温度低下が大きいので成形速度が張出し性の重要な影響因子になる。本実験ではスタンピング速度を50 spmに設定し,1パス加工を行った。あらかじめストローク長を設定し,成形により割れが生じない場合,0.5 mmずつストロークを増やしていき,破断する一つ前の張出し高さを限界張出し高さとした。●のデータはポンチが直接鋼板に接触する場合で,□のデータはポンチを紙で覆い直接金型と鋼板が接触しないだけでなく紙が燃えることでポンチの接触による温度低下を低減させた場合である。また,▲のデータは室温まで空冷した後に成形した場合の結果である。この結果が示すように,張出し限界高さはMs点以上であれば成形温度の低下に伴い増加し,ポンチと鋼板が直接に接触することで低下することが分かる。Fig.6は裸のポンチと紙で覆ったポンチを用いて750°Cで張出し成形をした時の試料の各部の温度の経時変化をサーモビュアを用いて測定した結果を示す。初期の温度低下が成形時の温度である。このようにポンチが直接鋼板に接触することでポンチ接触部位で急激な温度低下を示すが,ポンチを紙で覆うことで温度低下は抑制できる。Fig.7に裸のポンチと紙で覆ったポンチを用いて750°Cで張出し限界高さまで成形した時の張出し成形部の板厚分布を示す。紙で覆ったポンチを用いた場合,ポンチ接触部の温度低下が小さいために,変形が進み板厚が減少している。その分,張出し限界高さが増加した。また,ポンチ接触部と非接触部の境界近傍でくびれが生じていることが分かる。そして,この部位が破断部となる。冷間の張出し成形の破断が主にポンチの頭部で起こるのと大きく異なる。すなわちホットスタンピングの張出し成形では温度が高く変形抵抗の低い部位に高い応力が作用することでくびれが生じ破断に至る。成形温度が低くなるほど限界張り出し高さが高くなるのは金型接触部と非接触部の温度差が小さくなり,相対的に金型非接触部の変形抵抗が高くなるためである。研究者によってホットスタンピングの張出し性の評価に差異が生じるのは実験条件によりこの金型接触部と非接触部の温度差が異なるためである。また,ホットスタンピングの張出し性に摩擦係数がほとんど影響を及ぼさないのは破断が摩擦が関与しない金型非接触部でのくびれによって起こるためである。

Influence of forming temperature on the limiting dome height using metal punch ● and metal punch covered by paper □. (Specimens were heated at 950 ºC for 5 min. ▲ is the data of cold stamping.)

Evolution of temperatures after forming at various positions of a specimen formed by metal punch (a) and by metal punch covered with paper (b). (Online version in color.)

Thickness distributions of domed specimens formed by metal punch and insulated punch covered with paper. (Online version in color.)

以上の結果はホットスタンピングの張出し性を向上させるには金型接触部と非接触部の温度差を低減することが重要であることを示している。具体的な施策としては加熱ポンチやセラミックスポンチを使用してポンチ接触部の温度低下を抑制する方法が考えられるが,必然的な結果として金型抜熱による急冷は難しくなる。また,接触部の温度が大きく低下する前に成形が終ればよいので,成形速度の増加は張出し性には有利に働くことが報告されている31,32)。

一方,破断が起こる可能性がある非接触部の温度をスタンピング前に強制冷却して下げることで張出し性は向上すると推測されるが,この強制冷却による温度制御を精度よく行うのは難しい課題である。また,優れた張出成形性を得るにはFig.5に示すように成形前に鋼板全体をMs点直上まで急冷して成形すればよい。この場合短時間の金型抜熱でMs点に到達するので金型での保持時間は大幅に短縮される利点もある。現行の0.22%C-1.2Mn-0.002%B鋼でも急冷すればMs点直上まで冷却してもオーステナイト単相なので金型冷却により1500 MPaの強度は得られる。課題はMs点を切らない比較的均一な温度を得る急冷方法である。そして,このような低温で金型接触部と非接触部の温度差が小さい条件ではポンチ接触部でも変形が進むので張出し性は潤滑油の使用でさらに向上することが期待できる33)。

2・3 深絞り性Kusumiら34)は成形温度,しわ押え力,成形速度を変化させてホットスタンピングの深絞り性を検討した。

Fig.8は図中に寸法を示したダイスとパンチを用いて,700°Cと800°Cで深絞り成形をした時に破断しない限界の成形速度としわ押え力の関係を示す。これらの直線より低速側が成形可能領域となる。これより,ホットスタンピングの深絞り性はしわ押え力が小さいほど,成形速度が遅いほど,そして成形温度が低いほど優れることが分かる。破断はパンチ肩とダイス肩の中間部位の金型の非接触部で起きるので,成形速度が遅いとその部位の温度が低下し,変形抵抗が高くなることで破断しにくくなると説明している。一方,球頭ポンチを用いた絞り成形では成形速度を速くすることで鋼板と金型が接触する部位である球頭部ならびにフランジ部の温度低下を抑制でき,その部位の成形が容易に進むため,成形速度が速い方が限界絞り比が高くなるという報告もある35)。成形シミュレーションによりホットスタンピングの深絞り性に及ぼす成形速度の影響を検討した結果,金型の形状や摩擦係数などにより板の温度分布が異なるため,成形速度の影響を一概に論じることが難しいことが明らかになった36)。また,限界絞り比はクリアランスが大きいほど,板厚が厚いほど,そして金型にスタンピング前にスプレーで潤滑油を塗布することで大きくなることが確認されている37)。

Relation between minimum forming speeds and blank holder forces when fracture occurred34).

ホットスタンピングで優れた深絞り性を得るにはフランジ部の温度低下を抑制することが重要なので,しわ押さえ部の金型はセラミックスのような断熱材を用いるか,加熱金型を用いることが望まれる。また,クリアランスを大きくして,フォーム成形が適用されることがある。この場合フランジ部でしわが生じるが,軽微のしわは成形の終盤でフランジ部を押しつぶすことでしわを延ばすことができる。Haらはセンターピラーをフォーム成形したところ,多くのしわが発生したが,Fig.9に示す改造フォーム成形を行うと割れもしわも抑制できたと報告している38)。また,このような金型の改造を行うには成形シミュレーションが有効なツールになると述べている。

Forming process by modified form type38).

ホットスタンピング材のトリミングやピアシングは通常成形後に室温で行われている。ホットスタンピング部材は強度が高いため,せん断刃に高い応力が掛かるため,刃の寿命が極めて短いことが知られている39)。この刃に加わる応力を下げるために,Soらはクリアランスや刃の角度を変化させた実験を行ったが,顕著な低減は得られていない40)。そのため一般にはレーザ切断が用いられている。しかし,レーザ切断は高価な設備の導入や作業の直行性の障害などを招き,レーザに変わる切断技術が模索されていた。そこで,寸法精度の問題は内包するものの刃の寿命ならびに遅れ破壊感受性の観点で冷間せん断より優れ,設備コストや直行生産の面でレーザ切断より有利なホットトリミング,ホットピアシングが注目された。

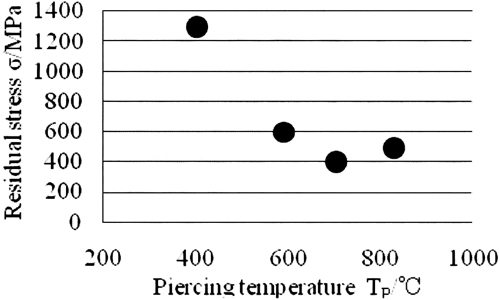

著者らはホットトリミング,ホットピアシングを促す基盤データとして,耐遅れ破壊性に及ぼすピアシング温度の影響を検討した41)。Fig.10は各温度でピアシングした材料を5%の塩酸溶液に浸漬した時に,穴の縁にマイクロクラックが生じた時間を示す。Ms点以上でピアシングした試料は80時間の浸漬でもマイクロクラックの発生は見られなかった。その理由はFig.11に示したX線による残留応力の測定で分かるように,Ms点以上のピアシングでは低い引張の残留応力しか穴縁に生じず,材料の遅れ破壊感受性を低めるためである。

Time to delayed fracture of the specimens pierced at various temperatures and held in PH 1 hydrochloric acid in room temperature.

Influence of pierced temperature on the residual tensile stress measured at pierced surface in perpendicular direction by X-ray.

ホットピアシングの打ち抜き特性についてはMoriらが詳細に検討し,高温ほど高品質な切口面が得られることを報告している42,43)。また,穴抜き部を通電加熱で部分加熱してホットピアシングする方法も提案している43)。現在多くの部品でホットトリミングが行われるようになってきたが18),精度が必要な部位はレーザ切断が併用されている。

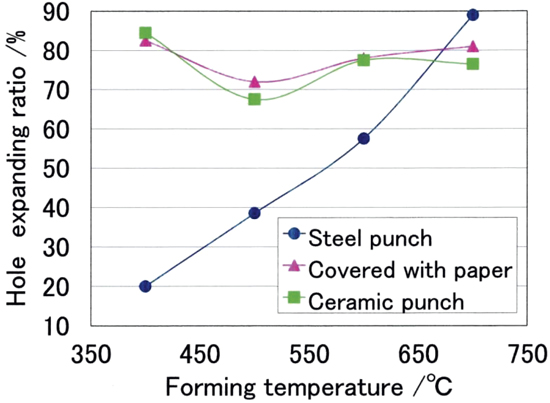

2・5 穴広げ性Fig.12は穴広げ率に及ぼす成形温度の影響を示す41)。800°C,700°C,600°C,500°Cで打ち抜いた試料を100°C低い温度,700°C,600°C,500°C,400°Cになった時点で,円錐ポンチを用いて,設定した移動距離だけポンチを毎分50回の回転速度で1ストローク動かし,割れが確認されるまでポンチ距離を増加させ,穴広げ限界を明らかにした結果である。図中には円錐ポンチの側面を紙で覆いポンチの抜熱による冷却を緩和した実験と,同様な効果を狙ったセラミックスポンチを用いた結果も示す。

Influence of forming temperature on the hole expansion ratio of hot stamped specimens. (Online version in color.)

通常の金属ポンチを用いた実験では穴広げ比は加工温度が低くなるに伴い低くなる。これは穴広げ部が金型の抜熱により温度低下を起こし,接触部でマルテンサイト変態が起こるタイミングに関連する。穴広げ部の温度低下を緩和する措置を施すことで温度依存性がほとんど見られなくなる。本実験結果により,成形条件を適正化することで,穴広げ比70%以上という1500 MPa級の部品では従来考えられない優れた穴広げ性をホットスタンピングでは得られることが確認できた。

また,き裂が見られなかった限界の穴広げ比を有する試料をPH1の希塩酸溶液に浸漬して遅れ破壊感受性を調べたが,500°C以上で穴広げを行った試料は75時間の浸漬でもき裂は発生しなかった41)。

円筒ポンチによる穴広げ試験においてもホットスタンピングは優れた穴広げ性を示すことが報告されている。ただし,この試験では円筒張出し試験と同様に金型に接触していない部位が大きくくびれて破断が起こる場合があり,この場合見掛け上穴広げ比が小さい結果となる44)。

Fig.13は現行のホットスタンピングの各工程で費やされる時間の一例を示す45)。この図が示すようにホットスタンピングの生産性のネック工程はスタンピング工程で金型抜熱による冷却速度が律速している。この金型抜熱による冷却速度は金型と鋼板の接触圧力46)や金型材質により影響され,熱伝導率の高い金型を使用することで金型内冷却時間を半減できるという報告もある47)。

“Best Practice” process course and cycle time for direct press hardening of a B-pillar reinforcement (1.85 mm, AlSi-coated 22 MnB5)45). (Online version in color.)

金型内の保持時間を大幅に短縮する方法として直噴水冷が提案されている48)。この場合,金型内の保持時間は2秒程度まで短縮される。また,この直噴冷却は部分的に金型との接触が不十分な部位の冷却にも適用されている。しかし,水の噴射と吸引のチャネルを製造する必要があり金型コストの増加は避けられない。

一方,Fig.3に示したようにスタンピング前にMs点直上の温度まで冷却してスタンピングすれば金型内の保持時間は大幅に短縮できる。この場合,成形温度が低いため優れた張出し性,深絞り性が期待できる。また,厳しい穴広げ成形が行われる場合は成形速度を速くするか,セラミックスポンチや加熱ポンチを用いて,穴縁の温度低下を抑制することが望まれる。この方法のもう一つの利点は亜鉛めっき鋼板のホットスタンピングで問題となる粒界割れ49)が低温成形のために回避されることである。この粒界割れは成形時に亜鉛めっき層に液相が存在することが原因で起こる。鋼板をオーステナイト温度域に加熱するとめっき層はFe-Znの固溶体と液相によって構成されるが,Fe,Znの相互拡散が進むことで液相が消滅し,Fe-Znの固溶相だけになり50),高温で成形しても粒界割れは生じなくなる。そのためには加熱時間を長くとる必要がある。すなわち急速短時間加熱では,高温成形すると粒界割れが起こる。しかし,本方法のように低温で成形すれば液相は凝固して存在しないので粒界割れの心配はない。このMs点直上のホットスタンピングを実用化するには,全面でMs点直上の温度が確保できるスタンピング前の正確な冷却制御が重要な開発要素になる。

冷間スタンピング並みの下死点保持時間ゼロのスタンピングを可能にするには,スタンピング後に部材を素早く取り出し,Fig.4で示したような治具を用いて固定し,冷却すればよい。この場合,水に漬けるよりも冷却スプレーで急冷した方が蒸気圧の影響が少なく形状凍結性は良好である。

Table 1に上述したスタンピング時間の短縮を可能にする技術をまとめて示す。1,2の方法はすぐにでも実現できるが,生産性向上のメリットと金型製作コストの増加の収支で採用の成否が決まる。3, 4の方法は新規の冷却システムの開発とロボットによる材料のハンドリングが課題となる。これらの技術は実用化されれば世界初となる挑戦的な開発と位置づけられる。

| Method | Details | |

|---|---|---|

| 1 | Enhancement of die quenching by improved die | ·Die material having high heat conductivity ·Increase in contact pressure between sheet and die ·installation of optimum cooling water channel |

| 2 | Direct water spray cooling | ·Die quenching time is shorter than 2 s. ·Increase in the die cost ·There is a risk that the channel is clogged by scales when using uncoated sheet |

| 3 | Cooing of sheet to just above Ms temperature | ·Good formability is expected. ·Die quenching time is shorter than 2 s. ·A sophisticated cooling system is required. |

| 4 | Quenching outside of die after stamping | ·The stamping time is as same as cold stamping. ·A mechanical press can be used. ·A shape fixing jig and an extra cooling system is required. |

ネック工程であるスタンピング時間が大幅に短縮されるとその分試料の供給速度も速める必要がある。現行の炉加熱を採用すると炉長の延長が必要となるが,敷地面積による制限があるため,2階建ての炉などがすでに建設されている51)。また,ボックス型の炉なども実用化されている52)。

炉長を短くするには加熱速度を増すことが考えられるが,めっき相の融点がオーステナイト化温度より低いため,急速にオーステナイト化温度以上に加熱すると,めっき相は溶融する。めっき相は鉄の含有量が増加するほど融点が上がるので,溶融を防ぐには,加熱中にめっき相と母材間の相互拡散によりめっき相の鉄の含有量を高める必要がある。めっき鋼板の加熱速度の上限はめっき相の鉄との合金化速度で決まる。Siebertらはこの合金化速度に着目して炉加熱におけるアルミめっき鋼板の加熱速度の最適化を検討して,加熱の前半で30°C/s程度の速い加熱速度を採用して炉長の短縮に成功した53)。その際に形成される鉄−アルミの合金化相は従来の加熱の場合と若干異なるが,耐食性,溶接性の低下は見られなかったと報告されている。この炉加熱における30°C/s程度の急速加熱はバーナーの最適化などで実現している53,54,55)。

さらなる加熱速度の増加には遠赤外線加熱,誘導加熱,通電加熱などが検討されている56)。また,炉加熱を含め,これらの急速加熱装置との組み合わせによるハイブリッド加熱による最適化も検討されている57,58)。

急速加熱では通電加熱が最も有望視されている。通電加熱のホットスタンピングへの学術的な検討はMakiら59,60)によってなされた。実用化の面では下津61)が矩形の非めっき材を通電加熱により加熱してドアインパクトビームを試作した。通電加熱の弱点は均一加熱を実現するには通電部の断面積が一定でなければならないことである。そのため板厚が一定の場合,ブランクは矩形でなければならない。しかし,部材によっては材料歩留まりを上げるために矩形以外の形状のブランクの使用が求められる。その要求に応えた移動電極を用いた通電加熱法が提案されている62)。この方法によるとひし形,台形,蝶ネクタイ型などの形状のブランク材の均一加熱が可能になる。また,移動電極を途中で止めることで,強度の作り分けが可能なテーラードホットスタンピングを行うことができると報告されている62)。テーラードホットスタンピングとは,従来の異種材料あるいは異なった板厚の鋼板をレーザで溶接したテーラードブランク材を用いるのではなく,加熱あるいは冷却制御をおこなうことで部位によって異なった材質を得る手法である57,63,64,65,66,67,68,69)。テーラードホットスタンピングの方法としては①前述したようにオーステナイト域まで加熱した部位とそれ以下の温度(例えば常温)の部材をスタンピングする方法57,62,68,69),②オーステナイト域に加熱した材料を異なった冷速で冷却して,マルテンサイト組織の部位とそれよりも低強度のフェライト/パーライトあるいはベイナイト組織の部位に造り分ける方法63,64,65,66,67,68)(この場合熱伝導率の異なる金型や加熱金型を用いて異なった冷速を得る方法が提案されている65,66,67)),③ドイツの自動車メーカーなどで実用化されている方法で,オーステナイト域に加熱した材料をスタンピング前に軟質にしたい部位をフェライト,パーライト変態のノーズ温度近傍に急冷し,変態を起こした後にスタンピングをする方法(それによって,高温部は焼きが入ってマルテンサイト組織になり,低温部はフェライト,パーライト組織になる68)),などがある。さらなる軽量化を図る目的で板厚や材質の異なる従来とテータードブランク材をホットスタンピングに使用することもある70,71)。

ところで,現行のめっき材を通電加熱(誘導加熱も同様)すると急速に加熱されて溶融状態になっためっき相が磁場と電流によるローレンス力の作用で板中心部へ寄せられてめっき厚の不均一が生じる53,71)。しかし,めっき厚を薄くすることで酸化膜の表面張力との力のつり合いで,このめっきの「寄り」の問題は抑制できることも報告されている72)。めっき材は2つの目的で使用されている。一つは金型の損傷を抑制するためやスケール除去のためのショットピーニングを省略するために加熱時のスケール形成を防ぐ目的で,耐食性は重視されていない場合である。このスケールの形成を抑制することを目的とした表面処理については,極薄の電気めっき72,73),プレコート74,75)なども検討されている。もう一つは通常のめっき鋼板並みの耐食性を要求される場合である。前者の目的に対しては薄目付材で十分なので通電加熱の適用は可能である。後者の場合は薄目付でも従来の耐食性が担保できる新めっきの開発が必要となる。Makiら76)は表面にZnOの被膜をロールコーティングすることで,化成処理性が向上し,従来の半分の目付のアルミめっきでも耐食性を担保できることを報告している。また,新めっきの開発についてはオーステナイト化温度以上でも溶融しないめっきが開発されれば,「寄り」の問題は発生しないし,従来の炉加熱でも合金化への考慮が必要ないので,加熱時間の短縮は可能であり炉長を短くすることができる。Ni-Znの電気めっきはその方向での開発で800°C以下の加熱では溶融しないことが確認されている77)。

急速短時間加熱の実現はホットスタンピング部材の強度−耐遅れ破壊性バランスを向上できることが報告されている78)。従来の950°Cで5分間加熱されたホットスタンピング部材のマルテンサイト粒径が30 μm前後なのに対して急速短時間加熱材の粒径は5 μm以下となる79)。また,熱延の巻取工程で微細に析出した析出物も急速短時間加熱では溶解,成長が抑制される。この結晶粒微細化と微細析出物の存在が水素のトラップサイトとして作用して遅れ破壊を遅延する原因になったと推察されている80,81)。

2030年の自動車用材料の鉄鋼材料が占める割合は軽量材料の台頭により今の半分の30%程度という厳しい予測もある。このような状況に対応するには鉄鋼材料のさらなる高強度化と高機能化が要請される。ここでレビューしたホットスタンピング技術は成形技術者と材料開発者の協働で鉄鋼部材のさらなる高強度化と高機能化を実現できるキーテクノロジーである。特に温度という因子がばらつきの原因になると共に,その制御を適切に行うと今までにない成形性が得られ,高強度部材では不可能と思われた形状の部品の成形も夢ではない。

また,軽量素材に対する競争力を確保するにはホットスタンピングの生産性の向上は重要で,本レビューではその可能性を提案した。しかし,その実現にはまだ多くの開発項目が残っており,今後の開発に期待するところが多い。本レビューが今後の研究開発の参考になれば幸いである。