2014 Volume 100 Issue 3 Pages 390-396

2014 Volume 100 Issue 3 Pages 390-396

The effect of Si additions to the steel on the microstructure and growth kinetics of the Fe-Zn intermetallic compound (IMC) in the Fe/Zn diffusion couple with limited Zn supply was experimentally investigated. Three different steels with Si contents of less than 0.01 wt%, 0.44 wt%, and 1.85 wt% were machined in cylindrical shape of 8 mmφ×6 mmh, and their bottom surfaces were polished chemically and mechanically to remove oxide and Si depletion layer. Pure Zn (99.99%) film was inserted between two steel cylinders, and enclosed in the steels in vacuum. The samples were heated at 450 °C for various holding time. Without Si, an IMC layer composed of δp, δk, and Γ phases were formed first, and it was later replaced by an IMC layer composed only of Γ phase by the growth of δk and Γ phases. The addition of Si in steel suppresses the formation of Γ phase as well as the growth rate of δk phase, and IMC layers composed mainly of either δp or δk phases were successfully fabricated. Si was found to accumulate in α-Fe at the α-Fe/δk interface, which indicates that Si partitioning at the α-Fe/δk interface is responsible for the instability of Γ phase and slow supply of Fe from steel substrates. Finally, the fracture toughness and adhesion of IMC layer composed mainly of δk phase were demonstrated inferior to those of δp phase.

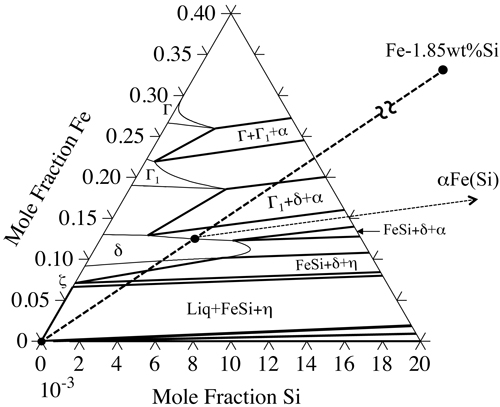

合金化溶融亜鉛めっき(Galvannealed,以後GA)鋼板は,溶接性,塗装性および耐食性に優れ,自動車車体用の防錆鋼板として幅広く用いられ,そのめっき皮膜は,ζ相,δ1相,Γ1相,Γ相など複数のFe-Zn系金属間化合物相(Intermetallic compound,以後IMC)から構成されている。Fig.1にFe-Zn二元系状態図1)を示す。また,δ相に関しては,よりZn濃度が高い不規則相であるδp相と,Zn濃度の低い規則相のδk相に分類できることが明らかになっている2)。

(a) Fe-Zn Binary phase diagram1) and (b) Fe-Si-Zn ternary phase diagram at 450 °C4).

前報ではめっき層の高強度化に不可欠と考えられるΓ相,δk相,δp相に着目し,これらの相で構成されるFe-Zn系IMC皮膜の破壊靭性を評価することで,Γ相の破壊靭性値はδp相と比較し低いことを明らかにし,さらにδ相の中でもδk相はδp相と比較して極めて破壊靭性が低い可能性があることを明らかにした3)。そのため,めっき層の高強度化にはδp相を主体とすることが有効と思われるが,Fe-Zn二元状態図を考えた場合,δp相単独ではフェライト相と平衡にはなりえず,鋼界面近傍には必ずΓ相やδk相が形成すると考えられる。実際,極低炭素鋼と純亜鉛の固液拡散対を用いた前報では,比較的短時間の等温保持ではδp相が主相となる皮膜が形成されるものの,界面にはδk相やΓ相も形成されており,特にδk相成長の抑制は困難であることが示唆されている3)。そこで本研究では,δ相がフェライト相と共存しうるFe-Si-Zn三元系合金をモデルケースとし(Fig.1b)4),鋼への合金元素の添加による鋼界面近傍に形成するδk相やΓ相の抑制効果を検討することを目的とした。なお,一般に鋼へのSi添加は,連続式溶融亜鉛めっきラインでの焼鈍工程でSiが選択的に外部酸化することで溶融亜鉛と母材との濡れ性を低下させ溶融亜鉛が被覆せずに母材が裸出する,いわゆる不めっき欠陥を生じさせる。また,鋼中のSiを溶融亜鉛に浸漬した場合,通常形成されるめっき層より厚く凹凸のあるめっき層が形成されることが知られている。このとき,全反応鉄量はSi量が多くなるにつれて増加し,0.06-0.10 wt%Si付近において反応の極大を示した後低下し,0.20-0.30 wt%Si付近に極小を示すが5),さらにSi量が多くなり0.45 wt%Si付近に2つめの極大を示し,高Si量では再び低下すると報告されている6,7)。この鋼中のSiがFe-Znの界面反応に及ぼす影響については,一般に,Siがζ結晶の核生成に影響を及ぼすとするモデルや8),FeSiの影響9)などが提案されているが,いずれも亜鉛浴中に鋼試料を浸漬するZnの供給が過多な条件において確認される現象である。そこで本研究では,これらの影響を回避した上で,鋼へのSi添加がδp相,δk相,Γ相の形成過程へ及ぼす影響を明らかにすると共に,IMC被膜に対する曲げ剥離特性の評価を行った。

Fe-Zn系IMC皮膜の形成過程に対する鋼へのSi添加の影響について調査するため,0.01 wt%Si以下,0.44 wt%Si,1.85 wt%Siの3種類の鋼を用いた。用いた鋼の化学組成をTable 1に示す。

| C | Si | Mn | P | S | Al | N | O | Ti | |

|---|---|---|---|---|---|---|---|---|---|

| 0.01%> | 0.00 | 0.01> | 0.16 | - | - | 0.042 | - | 0.003 | 0.042 |

| 0.44% | 0.08 | 1.00 | 2.0 | 0.005 | 0.05 | 0.031 | 0.002 | 0.002 | - |

| 1.85% | 0.30 | 1.85 | 1.22 | 0.004 | 0.005 | 0.033 | 0.002 | 0.001 | - |

鋼試料から8 mmφ×6 mmhの円柱試料を切り出し,加工ひずみを除去する目的で焼鈍熱処理を行った。次いで,焼鈍熱処理中に鋼試料表面に形成された酸化膜ならびにSi欠乏層を研磨除去後,接合面を機械的および化学的に鏡面研磨した。得られた2つの円柱試料間に3 mm×3 mm×25 μm厚の純亜鉛箔(99.99%)を挟み,熱間加工シミュレーターを用いて5×10−1Paの真空中で試料全体を5%圧下し,純亜鉛箔を鋼試料中に完全に密閉封入した(Fig.2)。Fe-Zn系IMCの等温保持過程における成長を観察するため,更に真空中で試料全体を40°C/sで急速加熱し,450°Cで任意の時間(10~10000秒)等温保持後50°C/sでガス急冷した。これにより,熱処理中の鋼の表面酸化が抑制され,Feと溶融亜鉛間で生じる固液反応に対するSi添加の影響が調査できると考えた。

Schematic showing experimental setup.

鋼表面に形成されたFe-Zn 系IMC相の同定には,走査型電子顕微鏡(SEM)による組織観察,EBSPによる組織解析,EDSによる組成分析を行った。一般に,δ相の組織形態は皮膜表面側に形成される突起状組織と鋼側に形成される内部組織が不明瞭な相からなり,前者がδp相,後者がδk相に相当すると言われる9,10)。しかし,Kainuma and Ishidaが指摘するように11),それぞれの組織形態は成長過程の状況により異なる。そこで本研究では,前報3)と同様に化学組成と組織形態の両面から総合的に判断し,相の同定を行うこととした。

Fig.3に,0.01 wt%>Si鋼の表面から等温保持10,30,300,1000,10000秒で形成されたFe-Zn系IMC層の微細組織,EBSPによる組織解析の結果,EDSによる組成解析の結果を示す。またFig.4に,1.85 wt%Si鋼の表面から等温保持10,60,300,10000秒で形成されたFe-Zn系IMC層の微細組織,EBSPによる組織解析の結果,EDSによる組成解析の結果を示す。0.01 wt%>Si鋼の試料では,等温保持10秒の時点で試料中央の液相側より順に空隙を多数含む突起状組織,その下層にはSEM像では形態が不明瞭であるがEBSP組織解析からは2層の粒径が異なる液相方向に長く伸びた異方性の強い柱状晶組織が確認でき,更にその下層の鋼/IMC界面近傍には別の微細な柱状晶組織が存在する。Fe濃度は,表層から第2層まではほぼ一定であり,δp相に相当する濃度11)を示す一方で,第2層から第3層の間では僅かな濃度ギャップを伴い上昇し,δk相に相当する濃度11)に達する。更に,鋼/IMC界面近傍に存在する層ではΓ相に相当するFe濃度まで急激に上昇している。これらの結果より,表層と第2層では組織形態は異なるものの共にδp相,第3層はδk相,第4層はΓ相であると判断した。なお,EBSP解析により各層の結晶系の同定も行っており,液相より3層はhexagonal構造,鋼/IMC界面近傍の1層はbcc構造と同定されているが,いずれの相も信頼値(Confidence Index)が低いため,微細組織の特徴とFe濃度の両面から相の判別を行っている。また,状態図からはδ相とΓ相の界面にはΓ1相の存在が予見されるが,前報3)と同様に短時間の等温保持ではFe濃度と結晶構造からは明確なΓ1相の形成は確認できなかった。その後,時間経過に伴いΓ相とδk相がδp相側に成長し,等温保持300秒ではδp相が完全に消滅し,IMC層はδk相とΓ相のみで構成される。また,前報3)と同様に等温保持103秒以降では,δk相中のΓ相との界面近傍付近からは,Γ1相と考えられるfcc構造を有する組織の形成も確認できた。その後,時間経過に伴いΓ相とΓ1相が成長し,最終的にはΓ相単相組織へと変化することが確認された。一方,1.85 wt%Si鋼では,等温保持10秒ではFeの純亜鉛融液への溶出は確認できるがFe-Zn系IMCの形成は確認できなかった。等温保持60秒では0.01 wt%>Si鋼の試料と同様に化学組成と組織解析の結果からδp相とδk相の形成が確認できるものの,Γ相やΓ1相の形成は確認できなかった。その後,保持時間の増加に伴い界面近傍のδk相が成長するものの,その成長速度は0.01 wt%<Si鋼と比較し極めて遅く,等温保持300秒においてもδk相はIMC層の半分程度を占める程度である。また,この時点でも鋼/IMC界面にΓ相やΓ1相の形成は見られず,Fe-Zn系IMC層はδp相とδk相から構成されている。その後,時間経過とともにδk相は成長し,保持時間104秒までΓ相やΓ1相の形成は確認できず,IMC層はδk相単相組織となることが確認された。なお,EBSP解析の結果より,Siが添加された鋼においては鋼界面近傍と液相側の組織では粒径が異なることが分かる。これは反応初期に液相から形成されたδk相と,初期に形成されたδp相にFeが供給されことで形成されたδk相の違いと考えられるが,その詳細は不明である。また,Fig.1bに示す状態図からも,Fe-Zn系IMCにはSiは微量にしか固溶しないことが示されているが,いずれの試料においてもEDS解析では検出限界の問題からFe-Zn系IMC層中にはSiを検出できなかった。Fig.5とFig.6に,鋼/IMC界面からδp相/δk相界面までの距離と,Fe-Zn系IMC層へのFeの供給量の時間変化をそれぞれ示す。Fig.5中の点線は,鋼/IMC界面から約12 μmの位置を示しており,δp相/δk相界面がこの距離に到達した時点でδp相が消失する。また,Fig.6中の灰色の帯は,EDS解析により得られたδp相,δk相,Γ相の大凡のFeの濃度範囲を示している。いずれの試料においても,鋼/IMC界面からδp相/δk相界面までの距離は,極めて短い潜伏期間の後,保持時間の平方根に比例して増加している。一方,Feの供給量は等温保持開始直後に急激に上昇し,Siを添加していない鋼ではδk相に,Siを添加した鋼ではδp相に相当する濃度に達するが,その後はやはり保持時間の平方根に比例して増加している。また,δp相/δk相界面の移動速度,IMC層形成後のFeの供給量はSiの添加により大幅に低下することが分かる。このFeの供給速度の低下は,δk相鋼側に存在するFe濃度勾配がSiの添加により大幅に低下することともよく対応している。以上の結果より,本実験におけるIMC層は以下の過程で形成されると考えられる。①純亜鉛箔が融点に達すると,Feが溶融亜鉛に急激に溶出する。②液相中のFe濃度が高くなるとζおよびδ相が出現して液相が消滅し,その直後に旧液相領域全体にδp相およびδk相からなるIMC層が形成される。③形成されたIMC層へFeが拡散律速で供給されることで,δk相およびΓ相が形成・成長する。しかし,Siを添加した鋼ではIMC層形成後のFeの供給が大幅に抑制され,鋼界面におけるΓ相の形成が抑制され,δk相の成長速度が低下する。

Microstructure and chemical composition profile in the Fe-Zn IMC layer formed at the interface between 0.01 wt%>Si steel and Zn melt during the isothermal holding at 450 °C for a) 10 s, b) 30 s, c) 300 s, d) 1000 s, and e) 104 s.

Microstructure and chemical composition profile in the Fe-Zn IMC layer formed at the interface between 1.85 wt%Si steel and Zn melt during the isothermal holding at 450 °C for a) 10 s, b) 60 s, c) 300 s, and d) 104 s, and e) enlarged image of d) at the α-Fe/δk interface.

Distance between α-Fe/IMC interface and δp/δk interface.

Mass fraction of Fe in F-Zn IMC layers.

鋼へのSiの添加がΓ相の形成を抑制し,δk相の成長速度を低下させるメカニズムを明らかにするため,等温保持104後の鋼界面近傍の組織を詳細に調査した。Fig.7に,0.01 wt%>Si鋼と1.85 wt%Si鋼の鋼/IMC界面近傍組織の比較,ならびに鋼/IMC界面近傍Siの濃度プロファイルを示す。鋼へのSi添加により,鋼/IMC界面には縞状に微細な組織が形成していることがわかる。EBSP解析の結果,鋼/IMC界面に形成されたこの微細な組織はbcc構造を有しており,その結晶方位は母相である鋼とほぼ同じであることが分かる。また組成解析の結果から,このbcc構造を有する組織にはSiが濃化していることが分かる。Fe-Si二元系状態図ではbcc構造を有する相はフェライト(α)相のみであることから,鋼/IMC界面に形成された微細な組織はSiが濃化したα-Feであると考えられた。一方で,界面近傍に形成したδk相中のSiは殆ど検出できないこともわかる。

(a) Difference in microstructure at the α-Fe/IMC interface between 0.01 wt%>Si and 1.85 wt%Si (b) accumulation of Si in α-Fe at theα-Fe/IMC interface.

以上の結果より,Si添加によるδk相の成長速度の低下は,以下のメカニズムによると考えられる。まず,溶融亜鉛中にδp相とδk相が形成された後,時間経過に伴い鋼からFeがIMC層に供給されることで,鋼/IMC界面が鋼側に移動すると同時に,δk相が成長し,δp相が減少する。しかし,この過程でSiはδk相には殆ど分配されず,主に鋼/IMC界面近傍の鋼に濃化する。その結果,更にFeをIMC層に供給しδk相を成長させるには,界面近傍に濃化したSiが鋼中を拡散することで界面近傍のSi濃度を減少させる必要がある。しかし,450°Cと言う温度域では鋼中Siの拡散はD=4.8×10−21 m2/s程度と極めて遅い。そのため,Feの供給速度はSiの鋼中の拡散に律速され,結果としてδk相の形成速度が抑制されたものと考えられる。

Fig.8に450°CにおけるFe-Zn-Si三元系計算状態図4)を示す。なお,ここではδp相とδk相を同一のδ相として扱っている。ここでは,1.85 wt%Si鋼を例にとって考察する。まず,Fig.8中に示される1.85 wt%Si鋼と純亜鉛を結ぶ点線がδ相の安定領域を横切ることから,1.85 wt%Si鋼が純亜鉛に溶出した後に最初に形成されるδ相の平均組成は,点線上のいずれかの化学組成になると考えられる。その後,δ相には1.85 wt%Si鋼との界面を通してFeとSiが供給される。前述の様にδ相へのSi固溶量は本実験で用いたEDS解析の検出限界を下回っているため(Fig.7b),実際の界面での化学組成は不明ではあるが,鋼との界面では化学組成は大凡Fig.8中の黒点で示す化学組成に最終的には達すると考えられる。その後のFeのδ相への供給は,前述の様に拡散律速で進行することから,α相/δ相界面では局所平衡が成り立つと考えられる。このとき,α相とδ相を結ぶタイラインの勾配は平均組成を示す点線の勾配よりも大きいため,Siは主に鋼側に分配され,α相/δ相界面のα相側に濃化することが分かり,観察結果を良く説明している。また,この点近傍のα相とδ相を結ぶタイラインはΓ相やΓ1相が安定となる領域は通過しないため,界面において新たにΓ相やΓ1相が形成される可能性も低いことも理解できる。なお,鋼中Si濃度とΓ相やΓ1相の安定性に関する定量的な議論には,δ相中のSiのモビリティに関する詳細なデータが不可欠であり,今後の研究課題と考えられる。

Zn-rich corner of Fe-Si-Zn ternary phase diagram at 450 °C.

以上のように,Siを添加した鋼試料では,初期に形成されるFe-Zn系IMC層はδp相主体の組織,長時間の等温保持により最終的にはδk相単相組織となることが明らかになった。そこでここでは,0.01 wt%>Si鋼および1.85 wt%Si鋼を用いてΓ相,δk相,δp相それぞれが主体となるFe-Zn系IMC皮膜を作製し,それら破壊靭性ならびに曲げ剥離特性の評価を行った。破壊靭性の評価手法は,前報3)と同様にKyokutaらにより提案された評価手法12)を用いた。本実験により得られた表面にIMC皮膜を形成させた鋼基板に一軸方向に引張変形を与えることで,IMC皮膜には引張方向と垂直に何本もの平行なき裂が発生する。このとき,IMC皮膜が単層の皮膜の場合には,IMC皮膜の破壊靭性値Γとき裂の平均間隔λc,IMC皮膜の層厚hの間には,以下の等式が成り立つことが示されている12):

| (1) |

ここで,EはIMC皮膜のヤング率,σyは基板の有効降伏応力である。つまり,IMC皮膜に発生したき裂の平均間隔λcとその時のIMC皮膜の層厚hを計測することで,IMC皮膜の破壊靭性値Γが求まることになる。本実験では,前報3)と同様にき裂間隔λとIMC皮膜の層厚hは,写真中に含まれるき裂の総計が50本以上になる様に同一試料から無作為に複数枚の断面SEM写真を取得し,その中での平均値を用いた。また,破壊靭性値KICは

Fracture toughness of Γ, δk, and δp phases estimated by the method applied in the previous paper3).

Delamination of IMC layers composed mainly of either Γ (left), δk (center), or δp (right) after bending the steel substrates.

Si添加をした鋼中に純亜鉛箔を封入し450°Cで等温保持試験を行い,等温保持過程で鋼/溶融亜鉛界面に形成するFe-Zn系IMCの形成過程を調査することで,以下の知見を得た:

1.Siを添加していない鋼では,まず鋼界面から順にΓ相,δk相,δp相で構成される3つの層が形成される。その後,時間の経過に伴いδk相とΓ相が成長しδp相を侵食,最終的にはΓ相単相組織へと変化する。

2.鋼へのSi添加は,鋼/IMC界面におけるΓ相の形成を抑制すると同時に,δk相の成長も抑制する。

3.Siを添加した鋼では,鋼/δk相界面の鋼側にSiが濃化しており,鋼からIMC層へFeが供給される過程でSiが鋼に分配される。これにより,Γ相の形成が抑制されると同時に,IMCへのFeの供給速度が低下し,δk相の成長が抑制されたと考えられた。

4.鋼へのSi添加により,IMC皮膜中のΓ相の形成およびδk相の成長が抑制でき,δp相主体の皮膜が形成可能であることが示された。また,δp相主体の皮膜は,Γ相主体,δk相主体の皮膜と比較し曲げ剥離特性に優れることが示された。