2014 Volume 100 Issue 5 Pages 668-677

2014 Volume 100 Issue 5 Pages 668-677

The purpose of this study is to develop a simulation method to predict the effect of micro-structural characteristics of two-phase steel on two types of ductile properties related to ductile crack growth resistance of a structural component. One of the ductile properties is critical local strain related to shear-slip mode of ductile crack initiation, and another is stress triaxiality dependent ductility related to equi-axed dimple mode of ductile crack growth. A 3D mesoscopic damage simulation method that has been previously proposed by authors are utilized, where a 3D micro-structural FE-model having heterogeneous two phases along with a numerical damage model is applied. On the basis of the method, a small three-point bend specimen model with a deep notch is proposed to predict critical local strain. On the other hand, a method for predicting stress triaxiality dependent ductility is also proposed, where a representative volume element (RVE) loaded under constant stress triaxiality is applied. The two types of ductile properties for ferrite-pearlite two-phase steel predicted by the proposed methods present a good agreement with the experimental results. The developed simulation method can address the effect of micro-structural characteristics of two-phase steel to improve the ductile properties. Layered type morphology of a harder second phase is predicted to provide higher ductile properties than random type morphology as long as volume fraction of a second phase is the same.

近年,材料を構成する微視組織レベルでの強度的不均質の積極的な利用により,強度・靭性バランス1)や疲労特性2,3)などの機械的特性の向上を目指した二相組織鋼の開発が進められている。このような不均質組織形態制御によるマルチ特性バランスの向上や,それによる実構造部材の破壊抵抗の向上が期待されるが,それらに効果的な不均質組織の制御指導原理は必ずしも明らかとはなっていない。

鋼構造部材の延性破壊抵抗に影響を及ぼすき裂の進展抵抗を予測するために,連続体損傷力学やボイドの発生・成長・連結による微視的延性破壊メカニズムに基づいた損傷数理モデルが多く提案されている4,5,6,7,8,9)。これらの数理モデルには,一般に多くの材料パラメータが含まれているが,標準破壊靭性試験片の延性き裂進展抵抗曲線(Rカーブ)を再現するように材料パラメータを決定することで,形状や負荷様式の異なる部材のRカーブをほぼ予測できることが示されている10,11,12)。しかし,これらのパラメータは材料組織の情報のみから直接的に同定することが困難であることなどから,必ずしも材料の微視的特性と延性き裂進展抵抗を結びつけるものとはなっていない。ましてや,き裂進展抵抗向上に有効な材料の機械的特性の選択・制御指導原理すら明確に与えるものでもない。一方で,材料の不均質組織と微視的特性の情報から構造部材の巨視的な破壊限界を直接予測する有力な手法として,メゾモデルとマクロモデルを用いたマルチスケール解析法やサブモデリング法などの適用が考えられるが,マクロ構造の延性損傷限界(き裂の発生限界)と二相組織特性の関係予測13,14)などへの適用が試みられている。しかし,これらの手法をマクロ構造における延性き裂の進展(大変形かつ大きな応力・歪勾配を形成し,応力・歪履歴に依存した損傷蓄積によるき裂進展)に適用する際には,刻々と変化するき裂先端での両スケールにおける挙動の連成解析が不可欠となるなど,計算コストの観点からも現時点では必ずしも合理的な手法として確立されているとは言えない。

そこで,著者らは,鋼構造部材の延性破壊性能に影響を及ぼす延性き裂の進展抵抗を,実験室レベルで得られる材料の機械的特性とリンクさせるマクロスケールアプローチと,その機械的特性と材料の微視的組織特性をリンクさせるメゾスケールアプローチを構築することで,階層的に材料特性の制御指導原理を導くことを目指した研究に着目してきた。

マクロスケールアプローチとして,Ohataらは,構造部材の延性き裂発生・進展抵抗が鋼材の強度特性以外に実験室レベルの試験で得られる二種類の「延性特性」に支配されることを見出し,これらの特性の情報のみから,構造部材の延性き裂発生・進展抵抗をシミュレーションにより予測するための延性損傷数理モデルを提案した15,16,17)。二種類の「延性特性」とは,切欠き材の曲げあるいは引張試験で得られる「切欠き延性(切欠き底からの延性き裂発生限界ひずみ)」と,円周切欠き付丸棒引張試験で得られる「延性の応力多軸度依存性(限界相当塑性ひずみの応力多軸度依存性)」であり,それぞれ,せん断すべり型のき裂発生抵抗と等軸ディンプル形成型のき裂進展抵抗を支配することを,標準三点曲げ試験片のRカーブとの対応により見出してきた。

一方,メゾスケールアプローチとして,二相組織鋼を構成する各相の機械的特性および不均質組織形態の微視的材料特性の情報のみから,二相材の強度特性と延性破壊限界を予測可能なシミュレーション手法の開発に取り組んできた18,19)。さらに既報において,本手法を適用することで,巨視的な応力/ひずみ状態に起因して部材内部と表面では異なるモードで形成される延性き裂の発生挙動と発生限界を統一的に評価可能であることを明らかにした20)。

そこで本研究では,これまで提案してきたメゾスケールアプローチを適用して,前述の延性き裂進展抵抗を支配する二種類の「延性特性」を微視的材料特性の情報から予測するための解析手法を提案し,フェライト−パーライト二相組織鋼を対象とした実験結果と比較することで,その妥当性の検証を行うこととした。さらに,構築した解析手法を用いて,二相組織鋼の「延性特性」に及ぼす微視的材料特性の影響についての考察を行う。

供試鋼材は既報20)で用いたものと同じで,板厚13 mmの溶接構造用圧延鋼材SM490YBを用いた。化学組成および機械的特性をそれぞれTable 1およびTable 2に,SEMによる組織写真をFig.1に示す。本供試鋼材はフェライト相を母相とし,それよりもビッカース硬さが約1.4倍高いパーライト相が比較的ランダムに分布した二相組織鋼である。

| Chemical composition (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cu | Ni | Cr | Mo | V | B | Ceq |

| 0.17 | 0.33 | 1.37 | 0.018 | 0.018 | 0.01 | 0.07 | 0.06 | 0.008 | 0.002 | 0.0001 | 0.43 |

Ceq=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14

| Mechanical properties | ||||||

|---|---|---|---|---|---|---|

| σY (MPa) | σT (MPa) | YR (%) | εT (%) | El. (%) | Hv | |

| Ferrite | Pearlite | |||||

| 344 | 540 | 64 | 17.6 | 31 | 198 | 276 |

σY: Lower yield stress, σT: Tensile strength, YR: Yield to tensile ratio=σY/σT εT: Uniform elongation, El.: Elongation (G.L.=36 mm, Dia.=6 mm) Hv: Average Vickers hardness (Load: 25 gf)

Microstructure of SM490YB steel.

本供試材の二種類の「延性特性」を得るための試験片には,Fig.2に示すように,平滑丸棒試験片に加え,種々の切欠き先端半径を有する円周切欠き付丸棒試験片を用いた。「切欠き延性」の評価には,切欠き底表面からのせん断すべり型き裂の発生を想定して,切欠き先端半径Rの小さいR=0.1 mm材およびR=0.2 mm材を用いた(以後,R0.1材,R0.2材と表記する)。一方,「延性の応力多軸度依存性」の評価には,試験片中央部からの等軸ディンプル支配型の延性き裂発生を想定して,平滑材およびRの大きいR=1,1.5,2 mm材を用いた(それぞれR1,R1.5,R2材と表記)。これらの試験片は,すべて長手方向が鋼材の圧延方向となるように採取した。

Configuration of smooth and circumferentially notched round-bar tensile specimens.

試験はすべて室温で実施し,引張試験中は荷重Pとクロスヘッド変位Dxを自動計測・記録するとともに,試験片の最小断面直径をCCD搭載マイクロスコープで測定した。また,き裂発生負荷レベルを特定するために,様々な負荷レベルで除荷した試験片の中央断面をSEMで観察した。

延性き裂発生部である局所位置での相当塑性ひずみεpと応力多軸度(多軸応力度の指標として平均垂直応力をMisesの相当応力で除したσm/σを用いる)を算定するため,弾塑性FEM解析を実施した。解析は,Fig.3に例としてR0.1およびR2材の要素分割図を示すように4節点軸対称要素を用いて行い,解析コードはABAQUS Standard Ver. 6.7を使用した。最小要素寸法はすべての解析モデルで30×30 μmで同じとした。

Axi-symmetrical FE-model of round-bar specimens.

平滑丸棒,R2,R1.5,R1材の引張破断試験では,典型的なカップアンドコーン型の破面を呈し,破面中央部には等軸ディンプルが観察された。Fig.4は例としてR2材の荷重−クロスヘッド変位曲線と途中除荷した試験片の断面写真を示したものである。破断直前に屈曲点が見られ,その直前ではき裂は観察されなかったが,屈曲点直後には試験片中央部にマイクロボイドの発生・連結により形成された延性き裂が観察された。このような観察結果に基づき,試験片内部からき裂が発生した場合は荷重−クロスヘッド変位曲線の屈曲点における変位をき裂発生変位と定義した。一方,Fig.5に示したR0.1材の真応力−真ひずみ曲線と途中除荷試験片の断面観察結果から,切欠き先端半径の小さい試験片(R0.1材およびR0.2材)では最大荷重前後において切欠き底からせん断すべり型の延性き裂が形成されることが確認された。このような,切欠き底表面からき裂が発生する試験片では,約0.05 mmのき裂が形成される変位を延性き裂発生変位と定義することとした。

Load - displacement curve and ductile cracking behavior from specimen center for R2 specimen.

True stress - true strain curve and ductile cracking behavior from notch-root surface for R0.1 specimen.

実験で得られた全ての試験片のき裂発生変位をFEM解析の結果と照らし,延性き裂発生部の相当塑性ひずみと応力多軸度の関係をFig.6に示した。試験片内部からき裂発生するものでは,切欠き先端半径が小さいものほど,すなわち応力多軸度が高いほど損傷限界ひずみは小さくなっている。本研究ではこの特性を「延性の応力多軸度依存性」と称する。これに対して,切欠き底表面からき裂が発生するものは,応力多軸度にほぼ差はなく,限界ひずみもほぼ一定となっている。すなわち,先端半径によらず切欠き底表面からのせん断すべり型の延性き裂発生限界ひずみはほぼ一定で,材料特性であると考えられる。この限界ひずみを本研究では「切欠き延性」と称する。以上のように材料を巨視的に均質であるとして評価したき裂発生限界特性は,等軸ディンプル形成型のき裂と,せん断すべり型のき裂では異なり,互いに連続性がないことが示された。

Two kinds of ductility of SM490YB steel used which controls ductile crack initiation and growth resistance.

既報18,19,20)において提案したシミュレーション法による二相組織鋼の延性破壊限界の予測のためのアプローチをFig.7に示す。本手法は,二相組織鋼を構成する各相の機械的特性,および不均質組織形態の情報のみから,二相材としての延性破壊限界を予測することを目的としており,「三次元不均質組織形態モデル」と「延性損傷数理モデル」を組み合わせたシミュレーション手法である。ただし,本手法は,二相を構成する組織がいずれもマイクロボイド支配型の延性損傷を呈する材料に適用できるもので,二相境界での剥離や,第二相の割れ(へき開型)が支配的な挙動を示す材料への適用には改良が必要となる。

Approach for predicting ductile fracture behavior/limit of two-phase steel. (Online version in color.)

「三次元不均質組織形態モデル」は,Voronoi分割法を利用して鋼材の複相組織形態を三次元で再現したものである。複相組織の形態(硬質第二相の形状,寸法,体積分率や分布形態など)を任意に変化させた三次元二相組織有限要素モデルを作製することが可能である。本モデルは,供試鋼材のようにフェライト相の結晶方位や異方性を持つパーライト相がランダムに分布しており,集合組織を有しないような二相鋼に対して適用し得るものである。

一方,「延性損傷数理モデル」は,多軸応力下における塑性ひずみの増加によって,材料中で巨視的なボイドや微視き裂が形成されるまでの材料損傷進展と,それに伴う剛性の低下を再現するものである。材料の損傷を,タングル化した転位などの格子欠陥の増大/成長や微小な介在物を起点としたナノ・サブミクロンサイズのボイドの発生・成長と捉え,この微視的損傷が蓄積することでマイクロボイド/マイクロクラックが形成されると考えた。そこで,式(1)に示すような,微視的損傷増分を体積ひずみ増分の塑性成分とする損傷度Dを想定した。

| (1) |

ここで,dEpmはユニットセルの体積ひずみの塑性成分である。この損傷度Dの増加とそれによる剛性の低下を連成させるために,Gurson-Tvergaard4,5)の多孔質体の損傷モデルをベースとして提案した新しい降伏関数を式(2)に示す。

| (2) |

ΣおよびΣmはそれぞれ損傷を含むユニットセルの相当応力および平均垂直応力で,σはマトリックスの相当応力である。D*は有効損傷度であり,式(3)に表すようにDがDcに達するとマイクロボイド/マイクロクラックの相互作用によって損傷進展が加速されることをパラメータKを用いて表現した。

| (3) |

またa1,a2は材料定数(損傷パラメータ)であり,提案した降伏関数から導かれる式(4)より,当該材料(構成組織)の「延性の応力多軸度依存性」との対応から一義的に決定できる。

| (4) |

(Ep)iは損傷加速開始時の塑性ひずみ(Dが加速限界損傷度Dcに達するときの塑性ひずみ)であり,D0は初期損傷度である。

このように,提案シミュレーション手法に必要な情報は,複相組織形態と,各相の「応力−ひずみ曲線」および「延性の応力多軸度依存性」である。本手法により,組織不均質に起因する応力/ひずみの局在化挙動とそれに伴う損傷進展を再現することで,部材内部からの等軸ディンプル型の延性き裂や,表面からせん断すべり型で発生する延性き裂を区別することなくその形成挙動と発生限界を統一的に評価可能である20)。

3・2 延性特性予測のための解析モデル・手法の提案上記のシミュレーション手法に基づいて,二種類の「延性特性」を予測するための手法を提案する。Fig.8に「延性特性」予測のための解析モデルをまとめて示す。

Proposed models to predict two kinds of ductility.

「切欠き延性」の予測には,切欠きを有する小型三点曲げ試験片モデルを用いることとした。まず,三次元二相組織モデルによる延性損傷シミュレーションを行い,切欠き底表面から延性き裂が発生するときの切欠き末端開口変位Vgcrを求める。次に,同じ形状・寸法の均質連続体モデルを用いてMisesの降伏条件に従う弾塑性解析を行い,き裂発生時(at Vg=Vgcr)の切欠き先端要素の中心における相当塑性ひずみ(εptip)crを「切欠き延性」として決定することとした。

一方,「延性の応力多軸度依存性」の予測には,巨視的応力/ひずみ応答が組織不均質の影響を受けない程度に十分な数の結晶粒を含む立方体の代表体積要素(Representative Volume Element, RVE)モデルを用いた。このRVEモデルに,応力多軸度一定で負荷を与え,ミクロな損傷蓄積による体積平均損傷度DRVEが限界損傷度(ここでは,加速限界損傷度Dc(=0.001))に至る際のマクロ平均塑性ひずみ(Ep)RVEを損傷限界ひずみ(Ep)iとして決定することとした。なお,RVEモデル全体のマクロな損傷度DRVEおよび相当塑性ひずみ(Ep)RVEは,式(5)に示すように,それぞれ全要素の損傷度と相当塑性ひずみの体積平均値を採用した。

| (5) |

ここで,Ep(k),D(k)およびV(k)はそれぞれk番目の要素の相当塑性ひずみ,損傷度および体積である。この限界ひずみを種々の多軸応力下で算定することで,損傷限界ひずみ(Ep)iの応力多軸度依存性,すなわち「延性の応力多軸度依存性」として決定することとした。なお,本モデルの境界条件は,原点を通る三面上の全ての節点をそれぞれの面に垂直な方向に変位拘束し,荷重を付与する他の三つの対面上の節点には,それぞれの面に垂直な方向の変位を等しくする平面保持境界条件を適用した。また,応力多軸度一定下での負荷はモデル表面への分布荷重により与え,円周切欠き付丸棒試験片の応力状態を想定して,σ1>σ2=σ3(σ1は主負荷方向応力)の条件の下で変化させることとした。

提案手法に基づいて,フェライト−パーライト鋼の不均質組織形態と各相の機械的特性の情報から,本二相組織材料のマクロ特性である二種類の「延性特性」を予測し,第2章で得られた実験結果と比較することで提案手法の適用性の検討を行う。

4・1 解析モデル「切欠き延性」の予測には,Fig.9に示す板厚B=0.5 mmの小型三点曲げ試験片モデルを用いた。試験片には先端半径が0.1 mmの深い切欠き(a0/W=0.5)を設けている。Fig.9(a)の不均質モデルでは,切欠き周辺のみに三次元二相組織モデルを採用し,対象鋼材の組織観察結果から得られた平均結晶粒径25 μmおよびパーライト分率30%を再現するようにモデル化した。要素には,4節点4面体要素を用い,組織モデル領域の平均要素寸法は5 μm,節点数は46132で要素数は258820である。また,Fig.9(b)の均質モデルには,8節点6面体要素を用いた。切欠き先端の要素寸法は,第2章で用いた円周切欠き付丸棒試験片の切欠き底の要素寸法と同じ30×30 μmとした。全節点数および全要素数は,それぞれ2757と2058である。本モデルに支持スパン8 mmとして三点曲げ負荷を与えた。

3-point bending specimen model to predict critical local strain. (Online version in color.) (a) Micro-structural model. (b) Homogeneous model.

Fig.10に「延性の応力多軸度依存性」を予測するためのRVEモデルを示す。0.3 mm×0.3 mm×0.25 mmの直方体モデルで,平均結晶粒径25 μmおよびパーライト分率30%となるようにした二相組織モデルである。総結晶粒数は1440個である。有限要素には4節点4面体要素を用い,平均要素寸法は5 μm,節点数は36807で要素数は200106である。応力多軸度は,先に示したようにσ1>σ2=σ3の条件で,(Σm/Σ)RVE=1.2,1.35および1.5の3条件で変化させた。

Representative volume element model to predict stress triaxiality dependent ductility. (Online version in color.)

各相の強度特性および損傷特性は,理想的には二相材を構成する各相と同じ特性を有する多結晶単相材を作製し,平滑および円周切欠き付丸棒引張試験を行うことで決定することができる。しかし,本研究では二相材の「応力−ひずみ曲線」と「延性の応力多軸度依存性」を基に,各相の特性を仮想することとした。

4・2・1 強度特性各相の応力−ひずみ曲線は,平滑丸棒引張試験で得られた二相材としての応力−ひずみ曲線から次のようにして仮想したものを用いることとした。

まず式(6)に示すように,各相の降伏応力(σYF, σYP)と引張強さ(σTF, σTP)の比が,各相のビッカース硬さHVの比と等しいものと仮定した。また,Tomotaら21)により,母相と第二相の0.2%耐力比が3以下であれば二相材の強度特性はおおむね混合則に従うことが報告されていることから,式(7)を用いて二相材のσYとσTから各相の特性(σYF, σYPおよびσTF σTP)を決定した。

| (6) |

| (7) |

ここでVfPはパーライト分率である。一方,一様伸びは軟質のフェライト相の方が硬質のパーライト相より大きいと考えられることから,式(8)のように各相の一様伸び(εTF, εTP)の比がHVの逆比に等しいと仮定し,便宜上,式(9)を適用して各相の一様伸びを二相材の一様伸びεTから決定することとした。

| (8) |

| (9) |

さらに各相が式(10)に示すSwiftの加工硬化則に従うと仮定し,求めたσY,σTおよびεTからnとαを同定して応力−ひずみ曲線を決定した。このように決定した各相の応力−ひずみ曲線をFig.11(a)に示す。

| (10) |

Mechanical properties of each phase of two-phase steel needed for damage simulation. (Online version in color.) (a) Equivalent stress - equivalent plastic strain curves. (b) Stress triaxiality dependent ductility.

各相の損傷特性(式(1)の材料定数a1,a2)は,二相材の円周切欠き付丸棒引張試験から得られた「延性の応力多軸度依存性」を基に,次のように仮想したものを用いることとした。二相材の損傷特性は,R1,R1.5およびR2材で得られた延性き裂発生限界ひずみ(Fig.6)を近似的に一定応力多軸度下での限界ひずみ(εp)crとみなし,き裂発生直前になってマイクロボイドが急激に増加するという観察結果22,23)を基に,(εp)crの80%のひずみレベルを損傷限界ひずみ(Ep)i(損傷進展が加速され始めるひずみ)として仮想した。これを,式(4)で回帰することでFig.11(b)のように材料定数a1,a2を決定した。これに対し,軟質のフェライト相の損傷特性は,組織不均質に起因する応力/ひずみ集中により損傷が進行しやすいことから,二相材よりも高い損傷限界ひずみを有するものと考えて仮想し,3・2節に示したRVEモデルを用いて予測される二相材の損傷限界ひずみが,実験で得られた特性と合致するように逆解析を行って決定した。一方,硬質のパーライト相はほとんど損傷を受けていないという観察結果から,本研究では便宜的にパーライトの損傷限界曲線を二相材のものと等しいと仮定した。このように決定したフェライトおよびパーライトの各相の損傷限界曲線をFig.11(b)に示す。また,逆解析で得られた二相材の損傷限界ひずみ(図中のプロット)も合わせて示す。これらより決定した損傷パラメータをTable 3にまとめて示した。

| a1 | a2 | D0 | Dc | K | |

|---|---|---|---|---|---|

| Ferrite | 1.45 | 1.06 | 0.0001 | 0.001 | 4 |

| Pearlite | 1.28 | 1.47 |

決定した各相の強度特性および損傷特性を用いて,3・2節に示した提案手法に基づいて二相組織材の二種類の「延性特性」の予測シミュレーションを行った。シミュレーションにはABAQUS Standard Ver. 6.7を用い,User Subroutine UMATにより「延性損傷数理モデル」を導入して解析を行った。

Fig.9(a)に示した小型三点曲げ試験片の三次元二相組織モデルを用いたシミュレーションで得られた,切欠き末端開口変位Vgと延性き裂長さΔaの関係をFig.12(a)に示す。き裂発生時(ここでは,き裂長さがΔa=0.05 mmとなったときを発生と定義)のVgcrは0.65 mmであった。一方,Fig.9(b)の均質連続体モデルを用いた解析から,切欠き先端要素の相当塑性ひずみとVgの関係はFig.12(b)となり,Vg=Vgcr(=0.65 mm)のときの相当塑性ひずみ,すなわち「切欠き延性」(εptip)crが1.1となることが予測された。

Prediction of critical local strain by the proposed method. (a)Vg-R curve obtained by damage simulation considering micro-structural heterogeneity. (b) Relationship between equivalent plastic strain at notch root and notch mouth opening displacement obtained by using homogeneous model.

Fig.13に,提案手法に基づいて予測した二相材の「切欠き延性」と「延性の応力多軸度依存性」を,実験結果と比較した結果をまとめて示した。「延性の応力多軸度依存性」については,本研究では実験とシミュレーションで一致するように各相の損傷パメータを決定したことから両者が一致するのは当然であるが,その損傷パラメータを用いれば,巨視的にはせん断すべり型のき裂発生挙動を呈する場合の限界値である「切欠き延性」を精度良く予測できることが実証された。

Two kinds of ductility of two-phase steel obtained by experiment and simulation.

このように,本手法により,二相組織鋼材の微視的材料特性,すなわち構成する各相の応力−ひずみ特性および延性の応力多軸度依存性と不均質組織形態の情報から,鋼構造部材の延性き裂の発生・進展を支配する二種類の「延性特性」が予測可能であることが示された。

提案手法を用いることで,二相組織鋼材の「延性特性」に及ぼす微視的材料特性の影響について考察することが可能である。ここでは例として,第二相の分布形態と,第二相の延性レベルの影響について検討した。

第二相の分布形態の影響について検討するために,Fig.14に示すように第二相がランダムに分布するランダムモデルと,層状に分布する層状モデルの二種類のモデルを作成した。前章までに対象としていたフェライト−パーライト二相組織鋼を想定して,いずれのモデルも平均結晶粒径が25 μm,パーライト分率は30%とし,各相の機械的特性は前章と同じ特性(Fig.11)とした。また,それぞれのモデルに対し,第二相の延性レベルの影響について検討するために,パーライト相の損傷特性が前章と同じ場合(2nd-L)に加えて,フェライト相と同等まで高めた場合(2nd-H)についても解析した。解析方法は前章と同様である。

Micro-structural model for discussion of the effect of micro-structural morphology on two kinds of ductility. (a) Random model. (b) Layered model.

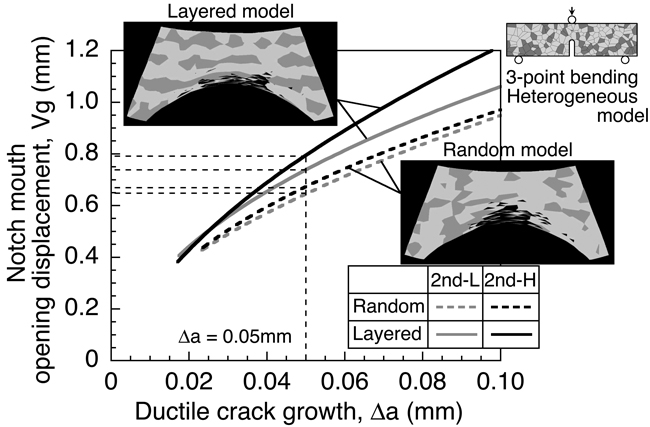

小型三点曲げ試験片モデルによる解析で得られた切欠き末端開口変位Vgと延性き裂長さΔaの関係をFig.15に示す。また,得られた「切欠き延性」(εptip)crをFig.16に示す。ランダムモデルでは,損傷は硬質のパーライト相を避けるようにフェライト相中を進展するのに対し,層状モデルでは,進展する損傷の前方に層状にパーライト相が存在することで損傷の進展が抑制されている。その結果,層状モデルにおいて「切欠き延性」(εptip)crが向上することがわかった。また,第二相の延性を高めることで「切欠き延性」(εptip)crが向上する傾向にあるが,その効果はランダムモデルよりも層状モデルで顕著であることがわかった。

Damage simulation to estimate the effect of micro-structural morphology and ductility of second phase on critical local strain.

The effect of micro-structural morphology and ductility of second phase on macro-scopic ductility.

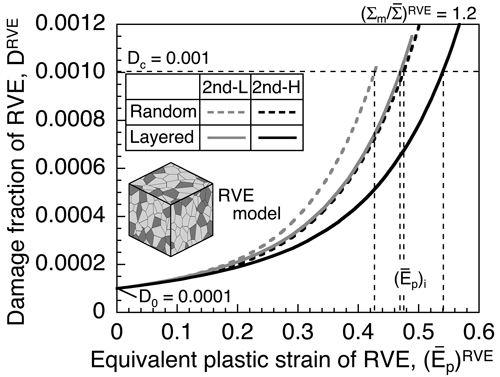

一方,RVEモデルの解析で得られたマクロ塑性ひずみ(Ep)RVEの増加に伴う損傷DRVEの進展挙動を,応力多軸度(Σm/Σ)RVE=1.2の場合の結果を例としてFig.17に示す。このようなシミュレーション結果から予測された「延性の応力多軸度依存性」をFig.16に示している。また,Fig.18は,応力多軸度(Σm/Σ)RVE=1.2でマクロ相当塑性ひずみ(Ep)RVEを40%付与したときの,局所的な相当塑性ひずみ,応力多軸度およびそれらに起因した損傷状態を損傷率D*/D*cr(剛性を失う損傷度D*cr(=1/a1)に対する損傷度D*の割合)として表したものの分布を示したものである。図中の白線で囲まれた部分がパーライト相で,残りの部分がフェライト相である。いずれも,塑性ひずみや応力多軸度はパーライト相に対して主負荷方向側のフェライト相で高くなっており,そのような領域で損傷度も高い値を示している。しかし,層状モデルでは主負荷方向と並行に層状パーライト相が分布しているために,パーライト相が担うひずみや応力多軸度が大きくなることで,フェライト相が受けるひずみや応力多軸度は逆に小さくなる傾向にある。その結果,Fig.17に示したように,層状モデルの方がランダムモデルよりもマクロ損傷限界ひずみ(Ep)iが大きくなることがわかった。このように,硬質第二相であるパーライトを層状に分布させることが,フェライト相でのひずみや応力の局在化を分散させ,延性向上に効果的であることがわかった。一方,このような層状配置はパーライト相での塑性ひずみ分担を高め,また応力多軸度を低下させることもないことから(逆にランダム配置では,パーライトでの変形が少なく,かつ応力多軸度が低められる),パーライト相の損傷進展を促進する傾向にある。そのため,Fig.17に示したように,層状モデルではパーライト相の延性レベルを高めることで(2nd-H),二相材の損傷限界ひずみ(Ep)iをより高められることがわかった。

The effect of micro-structural morphology and ductility of second phase on damage evolution along with equivalent plastic strain of RVE model.

Damage simulation to estimate the effect of micro-structural morphology and ductility of second phase on stress triaxiality dependent ductility.

以上のことから,相分率や各相の機械的特性が一定である場合,ランダムモデルより層状モデルの方が高い「延性特性」を有することがわかった。また,パーライト相の延性レベルを高めることで,より二相材の「延性特性」は向上するが,その効果はランダムモデルより層状モデルの方が大きいことがわかった。

本研究では,既報18,19,20)において提案した組織不均質を考慮した延性損傷シミュレーション手法を用いて,二相組織鋼材の各相の応力−ひずみ特性と延性の応力多軸度依存性,および不均質組織形態の情報から,構造部材の延性き裂発生・進展抵抗を支配する二種類の「延性特性」を予測する手法を構築した。以下に得られた結果を示す。

(1)深い切欠きを有する小型三点曲げ試験片モデルを対象として,組織不均質を考慮した延性損傷シミュレーションと,均質連続体モデルによるMisesの降伏条件に従う弾塑性解析を実施することで,せん断すべり型の延性き裂の発生抵抗を支配する「切欠き延性」を予測する手法を構築した。

(2)不均質組織を再現した代表体積要素(RVE)モデルを用いて,種々の一定応力多軸度下で負荷を受けた場合の損傷限界ひずみを求めることで,等軸ディンプル形成型の延性き裂進展抵抗を支配する「延性の応力多軸度依存性」を予測する手法を構築した。

(3)構築したシミュレーション法を用い,二種類の「延性特性」に及ぼす微視的材料特性の影響として,硬質第二相の分布形態と延性の影響について検討した。二相鋼の「延性特性」は,第二相がランダムに分布したランダムモデルより,層状に分布した層状モデルの方が高い。また,第二相の延性向上による二相鋼の延性特性向上効果は,層状モデルの方が大きい。

本提案手法により,構造部材の延性き裂進展抵抗を向上させるために効果的な微視的材料特性の制御指導原理を導き得る。

本研究の一部は,文部科学省科学研究費補助金基盤研究C(課題番号24560132)の助成を受けて実施したものであり,ここに記して謝意を表する。