2014 Volume 100 Issue 5 Pages 678-687

2014 Volume 100 Issue 5 Pages 678-687

Tensile behaviors of cryogenic steels, which contain 0 to 12wt% nickel, were examined to obtain the fundamental knowledge related to the role of retained austenite in the improvement of fracture toughness. Although retained austenite of 8% and 12% nickel steel, which were manufactured by the special heat treatment composed of quenching, intermediate heat treatment, and tempering, was stable under the deep cooling at –196 ºC, it transformed to martensite by straining around 10% at –196 ºC. The strain hardening behavior was divided into two categories. One is that the maximum strain hardening appears just after yielding, then the strain hardening gradually decreases with increasing strain. It was related to 0% to 2% nickel steels, which include less retained austenite. Another is that the strain hardening increases just after yielding with the increase of strain, then it gradually decreases. In this case, higher strain hardening was derived. It was related to 5% to 12% nickel steels which included a certain amount of retained austenite. The increase of strain hardening under low temperature was attributed to the solute nickel and the formation of martensite, which act as a hard second phase, by the work induced martensitic transformation.

フェライト系の鋼材は,温度低下に伴って靭性が低下する,いわゆる延性脆性遷移現象を示す。低温靭性の改善にはニッケル添加が有効であり,各種貯槽の使用温度に応じて,最大9%のニッケルを含有した鋼材が使用される1,2)。

Niが低温靭性を改善する機構は,フェライトマトリクスに固溶したNiの作用3),たとえば転位の易動度を高めることに起因すると説明されている4)。一方,液化天然ガス(LNG)タンクに使用される9%Ni鋼の優れた靭性は,固溶Niによるマトリクスの高靭化のほか,安定な残留オーステナイトにも起因すると指摘5,6,7)されている。

残留オーステナイトが靭性を改善する機構はこれまでに種々提案されてきたが,いずれの機構が支配的であるのか,現在まで明らかになっていない。古くは,残留オーステナイトが炭素など不純物元素のsinkとなって,脆化相,たとえばセメンタイトの量を低減し,靭性を改善することが多数指摘されている6,7,8)。しかし,セメンタイトをほとんど含有しない極低C-Ti添加鋼を供試材として,熱処理で残留オーステナイトを生成させた場合も靭性が改善する9)ことから,これ以外の機構も関与していると考えられる。

その他に提案されている残留オーステナイトによる靭性改善機構には応力緩和,き裂鈍化,細粒化等があるが,いずれが支配的であるかを検討するためには,き裂先端近傍で残留オーステナイトがマルテンサイトに変態する時期を(1)無歪,すなわち−196 °Cの深冷処理でマルテンサイト変態する場合,(2)脆性破壊よりも早く大半の残留オーステナイトが加工誘起変態する場合,(3)脆性破壊直前まで残留オーステナイトが残存し,一部が加工誘起変態する場合,(4)脆性破壊時も残留オーステナイトが変態せず残存する場合,のように便宜的に区分することが有用と考えられる。(1)については,靭性が低下するデータが多数示されていることから,靭性改善に残留オーステナイトが寄与している場合,(2)~(4)のいずれかに当てはまる可能性が高い。(2)や(3)の場合,具体的な機構として,たとえばオーステナイトのマルテンサイト変態によるき裂先端近傍での応力緩和10)や組織微細化11,12)などが提示されている。また,(4)については,たとえば軟質相オーステナイトによるき裂先端の応力緩和やき裂の逸れが提案されている13,14)。また,(2)については,既に提案されている以外にも,き裂先端の塑性域における歪集中の緩和が靭性改善に寄与している可能性も考えられる。

いずれの機構が有力か判断するためには,−196 °Cの塑性変形下でのオーステナイトの加工誘起変態挙動を知ることが重要になる。−196 °Cでは比較的小さな歪で残留オーステナイトが加工誘起変態することを示す報告例15,16)はあるものの,Ni量が高く,かつ焼入れ−中間熱処理−焼戻しといった残留オーステナイトを安定化する特殊熱処理で製造した鋼板の詳細なデータはこれまで提示されていない。

また,残留オーステナイトが低温靭性を改善する機構を考察するうえでは,残留オーステナイトが低温での変形特性におよぼす影響を理解することも有用である。残留オーステナイトを活用した鋼材として,高強度冷延鋼板におけるTRIP鋼があり,強度と伸びを主体に変形挙動と組織の関連が広く研究されている17)。しかし厚板に関しては,Ni添加鋼の破壊試験結果の解析において残留オーステナイトの役割を考察した事例は前記のごとく報告されているものの,変形挙動を詳細に解析した事例は少ない。

本研究では,ニッケル含有低温用鋼の残留オーステナイトが靭性を改善する際の役割を明らかにする研究の端緒として,低温での変形挙動に及ぼす残留オーステナイトの影響を明らかにすることを目指した。Ni添加量を0%から12%まで変化させた供試材を用いて,残留オーステナイトを安定化させる焼入れ−中間熱処理−焼戻しで鋼板を製造して,0 °Cおよび−196 °Cでの引張変形特性を調べた。降伏強度やひずみ硬化に関して,残留オーステナイトの量と安定性の観点から考察を行った。

0.07%C-0.1%Si-0.8%Mn鋼を基本成分として,Niを0~12%間で5水準変化させた20 kg真空溶解インゴットを作製した。供試材の化学成分をTable 1に示す。インゴットを1250 °Cに加熱して,熱間圧延により板厚15 mmの鋼板としたのち,空冷した。熱処理は,低温靭性に優れたNi鋼で一般的に行われる,焼入れ(Reheat quenching)−焼戻し(Tempering)処理を行った。この工程を以後RQ-Tと呼ぶ。さらに,低Ni量で優れた靭性を確保できる焼入れ−中間熱処理(Intermediate treatment)−焼戻し18)もあわせて行った。この工程を以後RQ-I-Tと呼称する。

| C | Si | Mn | P | S | Ni | Al | N | |

|---|---|---|---|---|---|---|---|---|

| Steel A | 0.08 | 0.10 | 0.81 | 0.0027 | 0.0017 | 0.0 | 0.031 | 0.0027 |

| Steel B | 0.07 | 0.10 | 0.81 | 0.0027 | 0.0019 | 2.0 | 0.032 | 0.0027 |

| Steel C | 0.07 | 0.10 | 0.82 | 0.0028 | 0.0017 | 5.0 | 0.030 | 0.0029 |

| Steel D | 0.07 | 0.11 | 0.78 | 0.0029 | 0.0015 | 8.0 | 0.034 | 0.0026 |

| Steel E | 0.07 | 0.11 | 0.78 | 0.0029 | 0.0029 | 11.8 | 0.030 | 0.0027 |

RQ-TおよびRQ-I-Tの熱処理温度は各供試材の変態温度に応じて定める必要があることから,最初に昇温時の変態挙動を調査した。熱間圧延後の鋼板から変態温度測定用の円柱状試験片(8 mmφ×12 mm高さ)を採取し,高周波誘導加熱装置を使用して1 °C/sで昇温して,非接触レーザー変位計による膨張量測定を行った。試験片表面に熱電対を取り付けて同時に温度測定を行った。以下に示す3つの昇温時変態温度を測定した。第一に,圧延ままの材料の昇温時変態温度(Ac1,Ac3)を測定した。第二に,別の円柱状試験片を用いて,Ac3点の50 °C程度高温側に焼入れ温度を設定して,焼入れを模擬した加熱・冷却を行った後,再度昇温を行い,昇温時変態温度を測定した。この際,Ms点もあわせて測定した。第三に,別の円柱状試験片を用いて,焼入れを模擬した加熱・冷却を行った後,再度昇温を行って50%変態温度近傍まで加熱したのちに冷却する中間熱処理を模擬した処理を行い,引き続いて昇温を行って昇温時変態温度を測定した。

前記実験結果を参考にして定めた熱処理条件に基づいて,板厚15 mmの熱延鋼板に対してRQ-TおよびRQ-I-Tの熱処理を電気炉で行った。熱処理条件をTable 2に示す。熱処理後の鋼板から光学顕微鏡観察,X線回折の試験片をそれぞれ採取して組織調査を行った。鋼板の板幅方向に垂直な面を研磨・ナイタールエッチングしたのち,板厚方向中央部を光学顕微鏡で観察した。さらに,板厚方向中央部から板厚に平行な面を有する試料を採取したのち化学研磨を行い,Mo管球を使用したX線回折を行い,オーステナイト体積率の定量を行った。定量は,フェライト相の(200)(211)回折ピークの積分強度とオーステナイト相の(200)(220)(311)回折ピークの積分強度の比に基づいて行い,6つの組み合わせの平均値を採用した。

| Heat treatment | RQ | I | T | |

|---|---|---|---|---|

| Steel A (0%Ni) | RQ-T | 920 ºC×30 min., WQ | – | 715 ºC×30 min., WQ |

| RQ-I-T | 920 ºC×30 min., WQ | 810 ºC×30 min., WQ | 715 ºC×30 min., WQ | |

| Steel B (2%Ni) | RQ-T | 850 ºC×30 min., WQ | – | 685 ºC×30 min., WQ |

| RQ-I-T | 850 ºC×30 min., WQ | 770 ºC×30 min., WQ | 680 ºC×30 min., WQ | |

| Steel C (5%Ni) | RQ-T | 800 ºC×30 min., WQ | – | 650 ºC×30 min., WQ |

| RQ-I-T | 800 ºC×30 min., WQ | 720 ºC×30 min., WQ | 640 ºC×30 min., WQ | |

| Steel D (8%Ni) | RQ-T | 750 ºC×30 min., WQ | – | 625 ºC×30 min., WQ |

| RQ-I-T | 750 ºC×30 min., WQ | 670 ºC×30 min., WQ | 605 ºC×30 min., WQ | |

| Steel E (12%Ni) | RQ-T | 720 ºC×30 min., WQ | – | 585 ºC×30 min., WQ |

| RQ-I-T | 720 ºC×30 min., WQ | 620 ºC×30 min., WQ | 555 ºC×30 min., WQ |

RQ: Reheat quenching I: Intermediate treatment T: Tempering WQ: Water quenching

変形特性評価のため,熱処理後の鋼板の板厚方向中央部から試験片を採取して丸棒引張試験を行った。試験片は,鋼板の幅方向と試験片の長手方向が平行になるように採取した。標点距離は30 mm,平行部の直径は6 mmとした。標点部にはツバ加工を施し,ツバ部に取り付けた治具を介して作動トランスで伸び変形量を計測した。試験は0 °C,−196 °Cの2温度で実施し,各温度において試験片破断まで引張変形させた。同一条件で2本の試験を行った。再現性は良好であり,2本の試験片の引張強さの相違は1%以内であった。

さらに,変形時の残留オーステナイトの挙動を調査するため,引張除荷試験を行った。前記試験と同一方法で採取した試験片を使用して0 °Cおよび−196 °Cで引張試験を行い,所定の歪で除荷した。除荷した試験片の平行部からX線回折試験片を採取して,前記と同様の方法でオーステナイトの体積率を測定した。X線回折試験片は,測定面が引張軸に垂直になるように採取した。

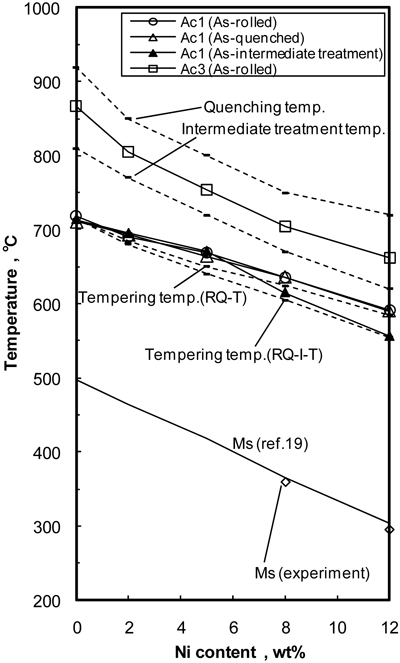

昇温時変態温度(Ac1,Ac3)とNi量の関係をFig.1に実線で示す。図中には,設定した焼入れ温度,中間熱処理温度,焼戻し温度もあわせて点線で示した。

Relationship between transformation temperature and Ni content.

Ac1,Ac3ともにニッケル量の増大に伴って低温になっており,圧延ままの鋼板と焼入れままの鋼板のAc1はほぼ同等であった。これに対して,焼入れ,中間熱処理ののちに再度昇温して測定したAc1は,0~5%Ni鋼では圧延材や焼入れ材とほぼ同等であるのに対して,8%Ni鋼と12%Ni鋼の場合は,圧延材や焼入れ材に比べて15~30 °C低かった。同様の中間熱処理を行った5.5~6%Ni鋼において示されている18,20)ように,中間熱処理によって逆変態オーステナイトの一部で置換型溶質の濃化が生じ,この大半は一旦マルテンサイト変態するものの,最後の昇温時に低温で逆変態を開始したことが推定される。

本実験の膨張測定はレーザー変位計を用いて行っており,Ooka and Suginoが電子管式熱膨張測定法で行った変態温度測定21)よりも精度が劣ると考えられる。このため,本実験で評価したAc1は,高ニッケル鋼の昇温時にみとめられる,緩慢なオーステナイトの生成開始温度をあらわすtrue-Ac1とは異なり,true-Ac1と通常のオーステナイト生成開始温度であるconventional-Ac1の間の温度を評価していると考えられる。そこで,焼戻し温度の設定は,測定したAc1の近傍の温度に焼戻し温度を設定した,数水準の予備的な熱処理実験を行い,最良の靭性を示す焼戻し温度を設定した。Fig.1に点線で示した焼戻し温度はこのように設定したものである。図中では焼戻し温度は全てAc1よりも下に設定されているが,実際には,後述のように5~12%Ni鋼では緩慢なオーステナイト生成が既に開始している。

3・2 熱処理後の組織ナイタールエッチング後の光学顕微鏡組織をFig.2に示す。Steel A(0%Ni鋼)は焼入れままではフェライトとパーライトを主体とする組織であり,RQ-T材,RQ-I-T材ともにフェライトとセメンタイトを主体とする組織である。Steel B(2%Ni鋼)は焼入れままでフェライトとベイナイトの混合組織である。RQ-T材,RQ-I-T材ともにフェライトとセメンタイトを主体とする組織である。Steel C(5%Ni鋼)は焼入れままでベイナイトとマルテンサイトの混合組織である。RQ-T材は焼戻しベイナイト・フェライト組織であり,僅かに残留オーステナイトを含む。RQ-I-T材は良く焼戻されたフェライトとセメンタイト,焼戻されたマルテンサイトとベイナイト,さらに残留オーステナイトを含む。Steel D(8%Ni鋼)とSteel E(12%Ni鋼)はともに焼入れままではほぼ全体が焼入れままのマルテンサイトである。RQ-T材は焼戻しマルテンサイトにわずかに焼入れままのマルテンサイトと残留オーステナイトが混合した組織,RQ-I-T材は,良く焼戻されたフェライトとセメンタイト,さらに焼戻しマルテンサイトと残留オーステナイトの混合組織である。

Optical micrographs of steels used.

X線回折による残留オーステナイトの定量化結果をFig.3に示す。図中には,X線による測定の誤差を示すため,6つの回折面の組み合わせの個々のデータをエラーバーで示した。5%以上のNi添加で残留オーステナイトの存在が認められ,Ni量が多いほど残留オーステナイト量が多い傾向がみられる。RQ-TよりもRQ-I-Tの方が,残留オーステナイト量が多い。また,深冷処理により量が変わらないことから,RQ-I-Tの方が熱的に安定な残留オーステナイトが生成していることがわかる。

Relationship between volume fraction of retained austenite and nickel content.

引張試験で得られた公称応力―公称ひずみ曲線の例をFig.4に示す。Steel A(0%Ni鋼)は,RQ-T,RQ-I-Tいずれの熱処理でも,試験温度が0 °Cから−196 °Cの極低温になると降伏強度が大幅に増大するとともに,降伏後のひずみ硬化が抑制され,均一伸びを示さない。これは低炭素鋼で一般的に見られる傾向である。Ni添加量が増大するとともに,試験温度が0 °Cから−196 °Cに低下した際の降伏応力の増大が抑制され,降伏後のひずみ硬化は大きくなる傾向がみられた。Steel E(12%Ni鋼)のRQ-I-T材では特にこの傾向が顕著であり,0 °Cと−196 °Cの降伏強度の差は非常に小さく,−196 °Cでのひずみ硬化は著しく大きかった。

Stress-strain curves of steels tested.

0.2%耐力とNi量の関係をFig.5に示す。前記のように,−196 °Cと0 °Cにおける0.2%耐力の差はNi無添加で最も大きく,Ni添加量の増大とともに低減する傾向がみられた。この傾向はRQ-T材,RQ-I-T材に共通していた。

Effect of nickel content on 0.2% proof stress.

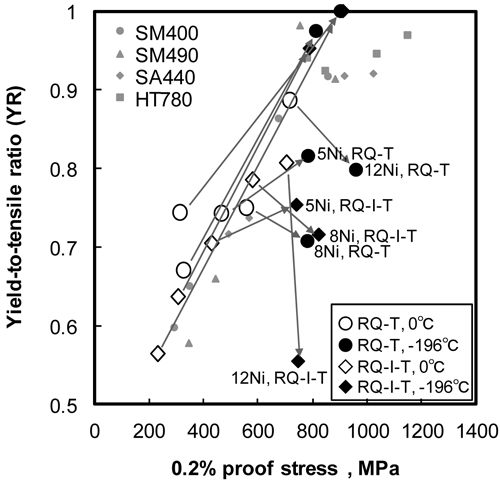

降伏比と0.2%耐力の関係をFig.6に示す。図中の矢印は,0 °Cから−196 °Cに試験温度が低下した場合の変化を示している。図には普通鋼のデータ22)を比較のために示している。普通鋼のデータは室温から−196 °Cの範囲の異なる試験温度の結果を含んでいる。普通鋼の場合,材料の降伏強度や試験温度によらず,降伏比は概ね0.2%耐力と一対一の関係にある。本供試材の内,Steel A(0%Ni鋼),Steel B(2%Ni鋼)はRQ-T材,RQ-I-T材ともに概ね普通鋼の範囲内に位置し,0 °Cから−196 °Cへ試験温度が低下した場合の変化も普通鋼と同様の傾向であった。一方,5%以上のNi添加鋼の場合,0 °Cにおける降伏比は普通鋼と同様であるものの,−196 °Cでは降伏比が低かった。このような低温で降伏比が低下する傾向は5~12%Niの範囲で現れ,Ni量が高いほど顕著にみられた。特に,12%Ni鋼のRQ-I-T材ではその傾向が顕著であり,降伏比は0.55程度と著しく低かった。

Relationship between 0.2% proof stress and yield-to-tensile ratio in steel tested.

除荷試験により種々の歪量を付与した試験片の残留オーステナイト体積率とNi量の関係をFig.7に示す。付与ひずみが零,すなわち熱処理ままの状態では,Ni添加量が多いほど残留オーステナイト体積率が高いが,付与ひずみ増大によっていずれのNi組成においても,マルテンサイトへの変態によりオーステナイト体積率が減少した。この傾向はいずれの熱処理,試験温度でも同様である。熱的に安定なオーステナイトを含むRQ-I-T材の場合,試験温度0 °Cでは10%のひずみ付与後もSteel D(8%Ni鋼),Steel E(12%Ni鋼)は約6%のオーステナイトが残存した。しかし,試験温度−196 °Cでは10%のひずみ付与で大半のオーステナイトが変態した。−196 °Cで熱的に安定なオーステナイトであっても,塑性変形の付与によって比較的低いひずみでマルテンサイト変態することがわかった。RQ-T材の場合はオーステナイトの減少傾向は一層顕著であり,試験温度−196 °Cではひずみ4%で大半のオーステナイトがマルテンサイト変態した。

Effect of nickel content on the retained austenite at various strain levels.

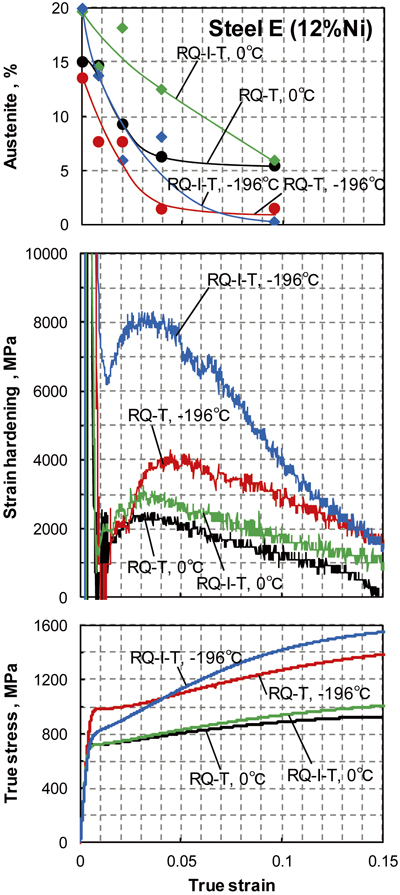

引張試験の応力ひずみ関係よりひずみ硬化を算定した。円柱状試験片の体積が変形前後で一定と仮定して,公称応力から真応力を算定した。真応力と真ひずみ曲線の勾配をひずみ硬化とした。ひずみ硬化とひずみの関係を応力ひずみ関係とともにFig.8~Fig.12に示す。Steel C(5%Ni鋼),Steel D(8%Ni鋼),Steel E(12%Ni鋼)については,残留オーステナイト体積率の変化もあわせて示した。

Changes in strain hardening and true stress as a function of true strain (Steel A, 0%Ni).

Changes in strain hardening and true stress as a function of true strain (Steel B, 2%Ni).

Changes in strain hardening and true stress as a function of true strain (Steel C, 5%Ni).

Changes in strain hardening and true stress as a function of true strain (Steel D, 8%Ni).

Changes in strain hardening and true stress as a function of true strain (Steel E, 12%Ni).

Steel A(0%Ni鋼)のひずみ硬化および真応力真ひずみ関係をFig.8に示す。試験温度0 °Cの場合,ひずみ硬化は降伏直後に極大値を示し,以後ひずみの増大とともに減少した。RQ-T材,試験温度−196 °Cの場合,降伏後の一様伸びが無かったため,ひずみ硬化は定義できなかった。RQ-I-T材,試験温度−196 °Cの場合,ひずみ硬化は現れたものの,1000 MPa程度と非常に低かった。このように,Ni無添加の場合,−196 °Cでのひずみ硬化は0 °Cに比べて大幅に小さいことがわかった。

Steel B(2%Ni鋼)のひずみ硬化および真応力真ひずみ関係をFig.9に示す。0 °Cにおけるひずみ硬化の変化はSteel A(0%Ni鋼)と同様であった。−196 °Cでは,真ひずみ0.04以上の領域では0 °Cと同程度のひずみ硬化を示し,Steel Aとは極低温での挙動が異なっていた。機構は明確ではないが,Steel Bは残留オーステナイトを含まないことから,Steel Bが−196 °Cでひずみ硬化が低下しなかったのはマトリクスに固溶したNiの効果であると考えられる。

Steel C(5%Ni鋼)のひずみ硬化,真応力真ひずみ関係と残留オーステナイト量をFig.10に示す。試験温度0 °Cでのひずみ硬化はSteel A(0%Ni鋼),Steel B(2%Ni鋼)とほぼ同等の水準であった。試験温度−196 °Cでのひずみ硬化はSteel B(2%Ni鋼)に比較して若干高く,降伏直後にひずみ硬化が徐々に増大し,ひずみ量0.025程度で最大値に到達し,その後ひずみの増大とともに減少した。ひずみ硬化増大の挙動は,0 °Cの場合は急激なピークを示した後に低下するものであり,Steel A(0%Ni鋼)やSteel B(2%Ni鋼)に類似していた。一方,−196 °Cの場合は0.025までのひずみの増大の間に徐々にひずみ硬化が増大する挙動であり,0 °Cの場合と異なる。

−196 °Cでの残留オーステナイト量は,RQ-T材では常温で4.3%,−196 °Cの深冷処理後に2.6%であり,残留オーステナイトの一部(1.5%)は−196 °Cへの温度低下のみでマルテンサイト変態した。−196 °Cでひずみを付与すると,真ひずみ0.02程度で残留オーステナイトのほぼ全量が変態した。一方,RQ-I-T材の場合,常温で4.3%存在した残留オーステナイトは深冷処理後も4.0%残存していた。ひずみ付与によりこの残留オーステナイトは減少するものの,ひずみ増加に対する残留オーステナイトの低下傾向はRQ-T材に比べて若干小さく,RQ-T材に比較して残留オーステナイトの安定性が高いことが示唆される。RQ-T材,RQ-I-T材ともに,試験温度−196 °Cで見られた降伏直後のひずみ硬化の滑らかな増加は,残留オーステナイト量が大きく減少するひずみ域とほぼ対応していた。

普通鋼における降伏直後の変形では,降伏棚での不連続な応力の増減に対応して,応力−ひずみ関係の勾配は不規則に正負の変化を繰り返す。また,降伏棚での変形が終了した直後に応力−ひずみ関係の勾配は最大値を示し,その後単調に低下するのが一般的である。こうした挙動を考慮してFig.8,Fig.9およびFig.10を見ると,Steel A(0%Ni鋼)やSteel B(2%Ni鋼)あるいはSteel C(5%Ni鋼)の0 °Cの降伏直後のひずみ硬化の変化は普通鋼の挙動と類似したものといえる。一方,Fig.10に示したSteel C(5%Ni鋼)の−196 °Cにおけるひずみ硬化の変化,すなわちひずみの増大による緩やかなひずみ硬化の増大のみが特異なものであり,このひずみ硬化の増大が生じるひずみ域が,残留オーステナイト量が大きく減少するひずみ域とほぼ対応していた事実から,比較的安定な残留オーステナイトから変態したマルテンサイトがこの硬化に関わってことが推定される。先に述べた固溶Niの影響はSteel C(5%Ni鋼)ではさらに大きくなることを勘案すると,Steel C(5%Ni鋼)では,マトリクスへのNi固溶による極低温でのひずみ硬化増大の効果に加えて,残留オーステナイトの変態により生成した硬質のマルテンサイトが,ひずみ硬化の増大をもたらしたものと考えられる。

Steel D(8%Ni鋼)の残留オーステナイト量,ひずみ硬化,および真応力真ひずみ関係をFig.11に示す。試験温度0 °Cでのひずみ硬化はSteel A(0%Ni鋼),Steel B(2%Ni鋼),Steel C(5%Ni鋼)と異なり,降伏直後にひずみ硬化が徐々に増大して最大値を示した後,ひずみの増大とともに減少する傾向がみられた。−196 °CのRQ-T材は,降伏直後に非常に高いひずみ硬化を示し,その後ひずみの増大とともにひずみ硬化が減少した。−196 °CのRQ-I-T材は,降伏直後にひずみ硬化が徐々に増大して最大値を示した後,ひずみの増大に伴って減少した。−196 °Cのひずみ硬化は0 °Cよりも高かった。

試験温度−196 °CにおけるRQ-T材の場合,常温で10.9%存在した残留オーステナイトのうち,−196 °Cへの深冷処理により約6%がマルテンサイト変態して,残留オーステナイトは4.6%にまで低下した。これにひずみを付与すると,真ひずみ0.04のひずみ付与によりほぼ全量の残留オーステナイトが変態により消滅した。一方,RQ-I-Tの場合,−196 °Cの深冷処理後も残留オーステナイト量は変化することなく,11.8%が存在していたが,−196 °Cのひずみ付与によりこれが変態し消滅するのに真ひずみ0.1を要している。Steel Cの場合と同様,RQ-I-T処理ではRQ-T処理に比較して,残留オーステナイトの安定性が高かったことが示唆される。

−196 °Cへの冷却のみで約6%の残留オーステナイトがマルテンサイト変態しているRQ-T材では,降伏棚を示さないことに加え,弾性変形直後から高いひずみ硬化を示していることから,−196 °Cへの冷却時に残留オーステナイトから変態した約6%のマルテンサイトが高いひずみ硬化に影響したものと思われる。一方RQ-I-T材の試験温度−196 °Cの場合,冷却した時点ではマルテンサイト変態はほとんど起こらないため,降伏直後のひずみ硬化は低い。ひずみの付与に伴って約12%存在する残留オーステナイトの大半が真ひずみ0.04までの間に変態するのに伴って,大きなひずみ硬化の増大が生じている。

このように,Steel D(8%Ni鋼)では,マトリクスの固溶Niの効果と,残留オーステナイトの変態により生成した硬質のマルテンサイトによって,SteelC(5%Ni鋼)よりも高いひずみ硬化が−196 °Cで現れたと考えられる。

Steel E(12%Ni鋼)の残留オーステナイト量,ひずみ硬化および真応力真ひずみ関係をFig.12に示す。Steel E(12%Ni鋼)では,温度や熱処理によらず,全ての条件で降伏直後にひずみ硬化が徐々に増大して最大値を示した後,ひずみの増大とともに減少する傾向がみられた。

残留オーステナイトは,RQ-T材で約15%,RQ-I-T材で約20%存在しており,いずれも深冷処理ではほとんどマルテンサイト変態しない。しかし,ひずみの付与によっていずれもマルテンサイト変態が生じており,ひずみ0.04までの間に急激に残留オーステナイトが減少した。Steel E(12%Ni鋼)の場合も,ひずみ硬化が徐々に増加するひずみ域と残留オーステナイトが急激に減少するひずみ域は概ね対応していた。

以上のひずみ硬化の傾向をまとめると,ひずみ硬化の変化は大きく2種類に分けることができる。一つはSteel A(0%Ni鋼),Steel B(2%Ni鋼)に見られるような,降伏直後に極大値を示し,その後ひずみの増大に伴って単調に減少するものである。Steel C(5%Ni鋼)の0 °Cにおける挙動もこれに類する。これは普通鋼で見られる一般的なものと言える。もう一つは降伏後のひずみ増加とともに徐々にひずみ硬化が上昇した後,減少に転じるものである。この場合のひずみ硬化が増大するひずみ域は残留オーステナイトが減少するひずみ域と概ね対応している。こうしたひずみ硬化の変化を示す場合,ひずみ硬化のレベルは0 °Cに比較して−196 °Cの方が大きくなる傾向にあり,材料の降伏強度と降伏比の関係を示したFig.6において特異な変化を示した場合と一致する。一方で,残留オーステナイトを当初から含まないSteel B(2%Ni鋼)の場合では,Fig.9に示したように,0 °Cに比べて−196 °Cの降伏強度が高いにも係わらずひずみ硬化のレベルは同等であるなど,マトリクスに固溶したNiの効果も存在している。そのため,5%以上のNiを含む供試材における極低温での高いひずみ硬化は,固溶Niの効果に残留オーステナイトの加工誘起変態に起因した効果が重畳した結果と判断できる。Fig.13は真ひずみ0.05におけるひずみ硬化の値と残留オーステナイトの減少量,すなわち加工誘起変態量の関係を示したものである。ここで横軸の変態オーステナイト量は熱処理まま(深冷処理なし)で測定された残留オーステナイト量から真ひずみ0.05において残存している残留オーステナイト量を差し引いた値である。本供試材のひずみ硬化,特に−196 °Cにおけるひずみ硬化の値は変態した残留オーステナイトの量,すなわち加工誘起変態マルテンサイトの生成量に概ね対応している。これはMoatら23)が指摘しているように,変態したマルテンサイトが硬質相として応力分担した結果であると考えられる。

Relationship between strain hardening and austenite transformed.

なお,Fig.12のSteel E(12%Ni鋼)をみると,ひずみ硬化が徐々に増大するひずみ範囲と残留オーステナイトがマルテンサイト変態するひずみ範囲は対応しており,0 °Cでも変態量は大きいものの,ひずみ硬化が小さい。この原因は明らかではないが,たとえば,試験温度0 °Cでは化学的駆動力が小さいため,残留オーステナイトの中でも安定性の低い,たとえば炭素量の濃化の小さいオーステナイトが優先的に変態したことが考えられる。この場合,変態マルテンサイトの硬さはマトリクスに対して相違が小さく容易に塑性変形を生じたため,硬質粒子としての応力分担が顕著でなかったことが考えられる。Fig.12中の−196 °Cの結果においても,残留オーステナイトの安定性の高いRQ-I-T材の方がRQ-T材よりも同じ変態量におけるひずみ硬化の増分が大きく,残留オーステナイトの加工誘起変態量だけではなく,変態により生成したマルテンサイトの硬さも−196 °Cでの高いひずみ硬化出現の要因となっていると考えられる。

3・6 残留オーステナイトによる靭性改善機構本報は変形特性に関する調査結果であるが,残留オーステナイトが靭性を改善する機構について簡単に考察する。冒頭述べたように,残留オーステナイトが炭素など不純物元素のsinkとなる以外の機構を,き裂先端近傍で残留オーステナイトがマルテンサイトに変態する時期から,(1)無歪,すなわち−196 °Cの深冷処理でマルテンサイト変態する場合,(2)脆性破壊よりも早く大半の残留オーステナイトが加工誘起変態する場合,(3)脆性破壊直前まで残留オーステナイトが残存し,一部が加工誘起変態する場合,(4)脆性破壊時も残留オーステナイトが変態せず残存する場合に便宜的に区分した。この区分では,残留オーステナイトが靭性を改善する場合には,(2)~(4)のいずれかが有力であると冒頭で述べた。

本研究により,Ni量が8%,12%と高く,かつ焼入れ,中間熱処理,焼戻しによって製造され,−196 °Cで安定なオーステナイトが生成した場合であっても,−196 °Cではわずか10%程度のひずみで大半のオーステナイトがマルテンサイトに変態することが明らかになった。このことを勘案すると,前記(2)~(4)のうち,(3),(4)よりも(2)の方が,可能性が高いと推測される。(2)の場合,機構としては,残留オーステナイトがマルテンサイト変態することによるき裂先端近傍での応力緩和や,マルテンサイトパケット内の組織微細化,さらに高いひずみ硬化能に起因したき裂先端の塑性域におけるひずみ集中の抑制などが考えられる。特に,本研究で明らかになったように,残留オーステナイトの加工誘起変態が硬質のマルテンサイトを生成することで高い加工硬化をもたらすことを勘案すると,これまであまり指摘されていなかった,き裂先端でのひずみ集中の抑制が寄与している可能性が特に注目される。ただし,より詳しくは,同一材料で行っている破壊試験の結果を待って考察する。

低温用ニッケル鋼の変形特性について調査を行い,以下の知見を得た。

(1)8%Ni鋼,12%Ni鋼に,焼入れ,中間熱処理,焼戻しからなる熱処理を行い,−196 °Cの深冷処理後も安定なオーステナイトを生成させた場合でも,−196 °Cの塑性変形ではオーステナイトは不安定であり,わずか10%程度のひずみで大半のオーステナイトが加工誘起変態する。

(2)低温用ニッケル鋼のひずみ硬化挙動は二つに大別される。その一つは,ひずみ硬化が降伏直後に最大を示し,その後ひずみの増大とともに減少するものである。もう一つは,ひずみ硬化が降伏直後に緩やかに増大して最大値に到達し,その後ひずみの増大とともに減少するものである。後者は,−196 °Cの深冷処理後も安定なオーステナイトが存在する場合にみられる。この場合,ひずみ硬化は非常に高い値を示し,特に−196 °Cでその傾向が顕著である。

(3)低温用ニッケル鋼の−196 °Cでのひずみ硬化はニッケル量の増加に伴って増大する。これは,マトリクスに固溶したニッケルの効果に加え,残留オーステナイトの加工誘起変態によるものである。

(4)ひずみ硬化が降伏直後に緩やかに増大して高い値を示す現象は,残留オーステナイトの加工誘起変態で生成した硬質のマルテンサイトによるものと考えられる。

本論文の作成にあたり,終始貴重なご助言を賜りました,東京工業大学名誉教授森勉先生に感謝の意を表します。