2014 Volume 100 Issue 5 Pages 688-695

2014 Volume 100 Issue 5 Pages 688-695

We measured a creep deformation in Grade T91 steel under low stress condition using a helicoid spring creep test method. By applying this method, we measured a very low strain rate creep deformation in a short time as there is no need to consider the contribution of the microstructural change to the creep deformation behavior. We distinguished magnitude of several types of time-dependent deformation, including viscoelastic deformation, which occurs during the creep test in order to evaluate a time-dependent plastic deformation in strain-time curves. This consideration derives a conclusion that the time-dependent plastic deformation occurs even in a short time and low stress condition. Moreover, we confirmed a strain rate of whole creep deformation is controlled by the strain rate of the time-dependent plastic deformation at the time of 270 ks in the creep test. We confirmed that though there are almost no changes in the microstructure of Grade T91 steel during creep tests, the susceptibility on strain rate to applied stress has changed depending on the applied stress region. In addition, activation energy of the creep deformation was also different in each stress region. From these results, we concluded that the dominant creep deformation mechanism is different in the low stress region and high stress region.

クリープ変形は高温下で生じる時間依存型の変形である。単位時間当たりのひずみ変化量であるひずみ速度は,負荷応力や試験温度,材料組織などに依存する。そのため,材料組織を制御することで高クリープ強度化した耐熱金属材料の場合,実用条件に相当する低応力でのクリープ試験ではひずみ速度が非常に低くなり,破断に至るまでには長時間を要する。このような極低ひずみ速度のクリープ変形を短時間のクリープ試験で評価するためには,クリープ試験法に高いひずみ分解能が求められる。BurtonとGreenwoodは試験片の形状をコイルばね状にし,平行部長さを従来の単軸試験片と比べて大幅に長尺化することにより,クリープ試験のひずみ分解能を向上させた1)。この方法はコイルばねクリープ試験法と呼ばれ,この手法を用いることで,低応力のクリープ変形挙動を比較的短時間のクリープ中断試験により評価することが可能となった。通常の単軸引張クリープ試験と比較して,コイルばねクリープ試験の特徴は,試験片の変形がコイル素線部のねじりによるせん断変形であることである。また,コイルばねクリープ試験では,主にひずみ速度が極めて低い領域に着目していることに加えて,試験片のピッチ間隔が大きくなると応力成分を純粋なせん断成分のみとして取り扱うことができなくなる2)ため,破断までの試験を行わないクリープ中断試験であることも大きな特徴である。これまでに,コイルばねクリープ試験法を用いて種々の金属材料の低応力クリープ変形挙動が調査され,応力域によっていくつかのクリープ変形機構が存在し,低応力域と高応力域ではクリープ変形機構が遷移する可能性が示された3,4,5,6,7,8)。

また,実際に低応力で長時間のクリープ試験を行った結果としては,KimuraらがGrade T91鋼に関して行った単軸クリープ破断試験9)があり,破断時間が数万時間以上のクリープ試験のデータが得られている。彼らの結果では,長時間の単軸クリープ試験のクリープ試験を行った場合に,最小ひずみ速度の応力依存性が低応力域では低強度側に屈曲することが報告された。これは,低応力域でのクリープ変形機構の遷移を示唆している。しかし,Grade T91鋼などの焼戻しラスマルテンサイト組織を有するフェライト系耐熱鋼では,長時間の高温保持やクリープ変形によって,クリープ変形に対する主要な強化因子であるラス組織が粗大化することにより強度低下が生じる10)ため,長時間の単軸クリープ試験で測定された最小ひずみ速度の応力依存性の屈曲は,微細組織の弱化に起因する可能性も残されている。Kimuraらの報告では,最小ひずみ速度が10−10 s−1以下で応力依存性の変化が生じていたが,コイルばねクリープ試験法では,組織変化の影響が現れないような短時間のクリープ試験であっても10−10 s−1以下の極低ひずみ速度クリープ変形挙動が測定可能と期待される。そこで本研究では,Grade T91鋼のコイルばねクリープ試験を実施し,低応力域におけるクリープ変形機構遷移の可能性を調査した。

試料には,ASME 規格のGrade T91相当鋼を用いた。1050 °C−1 hの焼ならしを行った後,780 °C−1 hの焼戻しを行った。BurtonとGreenwoodはコイルばね試験片用の試料に線材を用いていたが,Grade T91鋼などの実用鋼は通常厚板であるので,微細組織を維持したまま線材を作製することは困難である。そこで本研究では,鋼塊から切削加工により作製した,コイル素線の断面形状が長方形のコイルばね(以後,角ばねと表記する)を用いた。熱処理を施したGrade T91鋼塊を旋盤加工により,Fig.1に示す形状の角ばねクリープ試験片を作製した。角ばね試験片各部の寸法は,コイル内径7.99 mm,コイル外径10.0 mm,コイル素線断面が短辺1.01 mm,長辺2.03 mmの長方形であり,コイル1周当たり3.0 mmのピッチ間隔で10周分のコイル部を有する形状とした。コイル径Dは,コイルの外径と内径の平均値である8.99 mmとした。

Appearance of a helicoid spring creep specimen.

本研究で用いた試験片は,コイル素線断面の形状が長方形の角ばねである。そこで,長方形断面を有する棒のねじりを想定し,角ばね試験片に荷重Pを負荷した際に生じる応力とひずみを求めた。短辺の長さがa,長辺の長さがbの長方形断面を有する棒をねじれ角φまでねじったときに生じる長方形断面内における最大せん断応力τmaxは次のように書くことができる11)。

| (1) |

ここで,Gは棒の剛性率,k1は長方形断面のアスペクト比に依存する定数11)である。コイル素線に生じるねじりモーメントとねじれ角の関係は,

| (2) |

で与えられる。ここで,k2も長方形断面のアスペクト比に依存する定数11)である。本研究で使用した角ばね試験片の場合,k1=0.931,k2=0.229であった。式(1)に式(2)を代入して剛性率Gを消去すると,長方形コイル素線断面中の最大せん断応力τmaxと荷重Pとの関係式として,

| (3) |

が得られる。また,式(2)よりコイルばね一周分のピッチ間隔の変位δは,

| (4) |

となる。したがって,式(3)と式(4)より,角ばねの最大せん断応力部における最大せん断ひずみγmaxとn周分のピッチ間隔の変位δの関係は,

| (5) |

と表され,ピッチ間隔の変位δから最大せん断ひずみγmaxを求めることができる。以降,本論文中ではτmaxとγmaxをそれぞれτとγと表記する。

2・3 コイルばねクリープ試験Fig.2にコイルばねクリープ試験機の説明図を示す。電気炉は三段式ヒーターの中段をPID制御することで目標温度を維持した。電気炉内に角ばね試験片を取り付け,目標温度まで電気炉を昇温した後,試験片の自重のみが負荷された状態で炉内の温度が安定するまで2 h保持した。温度保持が終了した後,錘支持台を徐々に下降させることで試験片に緩やかに荷重を負荷し,クリープ試験を開始した。角ばね試験片のピッチ間隔の測定には,Keyence社製の光学式寸法測定器(LS-7030M)を使用し,電気炉側面の石英ガラス製の窓を通して,コイル中央部のコイル1周から7周分のピッチ間隔を一定の時間毎に測定した。使用した光学式寸法測定器の最も高い性能を発揮し得る条件下での変位分解能は150 nmであり,この条件でコイル7周を測定した場合のひずみ分解能は9.1×10−8となる。錘支持台を下降し始めてから,約100 s経過するまではピッチ間隔の測定間隔を1 s毎とし,荷重負荷による瞬間ひずみを測定した。瞬間ひずみの測定では,試験片の自重のみが負荷された状態でのひずみをゼロとして,錘が支持台から完全に離れた時点までに生じたひずみを瞬間ひずみとした。試験開始から約100 s経過した後,測定間隔を30 s毎に変更し,クリープ試験開始から270 ks(75 h)で試験を終了した。クリープ試験中の電気炉内の温度変化は±1 °C以内であった。本研究では,一つの試験片を用いて低応力試験から順に最多で5回のクリープ試験を行った。一つの試験片で複数回の試験を行う場合には,クリープ試験終了後に一度荷重を除荷し,負荷する錘を増やした上で,上記の手順で再びクリープ試験を開始した。錘の質量は59.0 gから1669.5 gとした。角ばね試験片の質量は14.9 gであり,試験片のコイル下部で約5 g,コイル上部で約10 gの試験片質量による荷重が負荷される。試験片の自重のみが負荷されたときのコイル上部と下部における最大せん断応力は,上部で0.8 MPa,下部で0.4 MPaであり,コイル上部と下部では最大で0.4 MPaの最大せん断応力の差が存在する。本研究では,試験片の自重のみでは試験温度において検出可能なクリープ変形が生じなかったことから,上記の応力の差によるクリープ変形挙動への影響は無視できると判断し,コイル中央部に作用する試験片の質量7.5 gに錘の質量を加えた質量による荷重を試験荷重とした。クリープ試験は荷重を一定とし,大気中で試験温度550 °C,600 °C,650 °Cで行った。一部のクリープ試験では270 ksの試験を終了した後,支持台を上昇させて荷重を除荷し,試験片の自重のみが負荷された状態での試験片の収縮挙動(以後,粘弾性変形と表記する)を測定した。粘弾性変形の測定時間はクリープ試験時間と同じ270 ksとした。

Schematic illustration of the helicoid spring creep test.

高温において微小変位を測定する場合には,熱膨張による変形の影響を極力除去するために試験機の温度管理が重要となる。コイルばねクリープ試験法は主に微小なひずみ変化の測定を目的とした手法であるが,単軸クリープ試験と比較して試験機の温度変化がひずみ測定に影響しにくいという利点がある。これは,通常の単軸クリープ試験ではプルロッド等を介して試験片の変位を測定しており,試験機全体の温度管理が求められるのに対し,コイルばねクリープ試験法では試験片の変位を直接光学的に測定するため,試験片の熱膨張以外はほとんど影響せず,厳密な温度管理が求められる範囲は試験片近傍のみに限定される。また,コイルばねクリープ試験法では,試験片自体の熱膨張がひずみ測定に及ぼす影響も軽減される。コイルばねクリープ試験ではねじり変形によるせん断ひずみを評価しており,本質的には熱膨張によるひずみ変化は生じないが,せん断ひずみをコイルのピッチ間隔から求めているため,試験片の熱膨張によるピッチ間隔の変化が見かけ上のせん断ひずみ変化として現れる。ただし,その影響は同程度の熱膨張による外形変化が単軸試験片に生じた場合に比べてはるかに微小である。たとえば,標点間距離30 mmの単軸試験片が熱膨張により0.1 mm長手方向に伸びた場合のひずみは3.3×10−3であるが,本研究で用いたコイルばね試験片のコイル部30 mm(n=10周)が0.1 mm伸びた際に生じる見かけ上のせん断ひずみは8.2×10−5であり,計算上ではコイルばねクリープ試験の熱膨張によるひずみは単軸クリープ試験の1/40程度である。

2・4 弾性定数測定クリープ試験温度におけるGrade T91鋼の剛性率を評価するために,日本テクノプラス株式会社製の内部摩擦試験機(EG-HT)を用いて,共振法による剛性率の測定を行った。電気炉中で所定の温度に保持された試験片にねじり振動を与え,共振作用により得られた試料の固有振動数からGrade T91鋼の剛性率を求めた。内部摩擦試験用の試験片は,長さ60.0 mm,幅10.0 mm,厚さ1.0 mmで,質量が4.6 gの板状試験片を用い,Ar雰囲気で,室温と50 °Cから25 °C毎に700 °Cまでの剛性率を測定した。

2・5 微細組織観察クリープ試験前の初期材,600 °C−5.8 MPaで270 ksのクリープ試験と270 ksの粘弾性測定後,および600 °C−87 MPaで270 ksのクリープ試験と270 ksの粘弾性測定後の三つの試料に関して微細組織観察を行った。角ばね試験片を銅粒子が混合された導電性樹脂に包埋し,試験片長手方向と平行にコイルの中心で切断した。切断した包埋試料を耐水エメリー紙によって湿式研磨した後,粒子径3 μmと1 μmのダイアモンドパウダーによるバフ研磨を行った。研磨による加工ひずみを除去するためにビレラ液(C2H5OH:HCl: C6H2(OH)(NO2)3=90:10:1)によるエッチングを施した。さらに,粒子径約50 nmのコロイダルシリカによる研磨を行い,観察に供した。微細組織観察には,Carl Zeiss社製の電界放出型走査電子顕微鏡(Ultra 55)に付属した後方散乱電子回折(Electron Back-Scattered Diffraction:EBSD)装置を用いた。EBSD測定は加速電圧15 kV,作動距離15 mmで行った。EBSD測定ソフトウェアにはTSL社製のOIM Data Collection Ver. 5を使用し,測定点間距離500 nmで,200 μm×200 μmの領域を各試料2視野ずつ測定した。得られた結晶方位情報はTSL社製のOIM Analysis Ver. 6により解析した。

ねじり振動の固有振動数は温度が上昇するにつれて単調に低下し,室温で37.2 Hz,700 °Cでは32.0 Hzであった。固有振動数から求めたGrade T91鋼の剛性率の温度変化をFig.3に示す。Fig.3には,各温度における単結晶純鉄の剛性率の文献値12)と,Grade T91鋼と同一形状の多結晶純鉄の固有振動数から求めた剛性率も併記している。温度の上昇とともにGrade T91鋼の剛性率は低下しており,クリープ試験温度である550 °C,600 °Cおよび650 °Cでの剛性率は,それぞれ66.5 GPa,63.6 GPa,60.3 GPaであった。Fig.3には,コイルばねクリープ試験で測定した瞬間ひずみから求めた,Grade T91鋼の室温,550 °C,600 °Cおよび650 °Cでの剛性率も示した。室温と550 °Cでは,瞬間ひずみから評価したGrade T91鋼の剛性率と内部摩擦試験で測定した剛性率はほぼ一致した。一方,600 °C以上では温度が高くなるにしたがって,瞬間ひずみから評価した剛性率の方が内部摩擦試験で測定した値よりも小さくなった。これは,瞬間ひずみの測定では,試験片に荷重を負荷し始めてから完全に負荷されるまでに5~10 s程度を要しており,この間に生じたクリープ変形によるひずみが含まれたために,剛性率が実際の値よりも小さく評価されたと考えられる。クリープ変形の影響が小さい室温と550 °Cでは,瞬間ひずみから評価した剛性率と内部摩擦試験により求めた剛性率がほぼ一致したことから,角ばね試験片の弾性変形は式(3)と式(5)から求めた最大せん断応力と最大せん断ひずみによって十分適切に評価することが可能である。

Relationship between temperature and shear modulus measured by the internal friction test and the helicoid spring creep test.

クリープ試験結果の一例として,Fig.4に550 °Cで得られた5.8 MPa~144 MPaのひずみ−時間曲線を示す。いずれの条件でも時間依存型の変形が生じ,ひずみ−時間曲線は加工硬化型の遷移クリープ挙動を示した。270 ksまでの試験では定常クリープ域や加速クリープ域は出現せず,試験終了時は遷移クリープ域であった。600 °Cと650 °Cでのひずみ−時間曲線も同様の傾向を示した。本研究で行ったクリープ試験条件の中で最も低温・低応力であった550 °C−5.8 MPaでの試験でも時間の経過とともに加工硬化型の遷移クリープ挙動が認められ,クリープ変形が生じていた。

Strain-time curves in 270 ks measured by helicoid spring creep tests at 550 ºC.

クリープ試験前後の試料は焼戻しラスマルテンサイト組織を呈しており,いずれの試料中にも析出物が観察されたが,析出物の大きさや形状,分散状態に差異は見られず,600 °C−540 ksのクリープ試験中に析出物はほとんど変化していなかった。焼戻しラスマルテンサイト組織を有するGrade T91では,ラス境界がクリープ変形に対する主要な強化因子であり,ラス組織が長時間の時効や塑性変形の進行に伴って粗大化することが材料の弱化を引き起こすと考えられている10)。そこで,各試料中の単位面積当たりのラス境界長さを比較した結果をTable 1に示す。Table 1中には,各試料の塑性ひずみの値も併記した。単位面積当たりの粒界・境界長さは,EBSD測定結果を基に以下に述べる方法で求めた。EBSD測定領域は正六角形格子として表されるため,単位面積当たりの特定の方位差θを有する粒界・境界長さlは,

| (6) |

となる。ここで,NθはEBSD測定範囲中の方位差θの点の数,Ntは全測定点の数,sは隣接するEBSD測定点間距離(500 nm)である。式(6)の右辺の分母は,正六角形の面積と測定点の数の積であり,EBSD測定範囲の面積に相当する。右辺の分子は,正六角形の一辺の長さと方位差θの粒界・境界数の積,すなわち結晶方位分布図中の方位差θの粒界・境界の総距離である。本研究では,ラス境界の方位差が0.5°から5°程度であること13)と,EBSD法の方位測定精度がおよそ0.4°程度であること14)を考慮し,ラス境界として認識する方位差を1°から5°と定義した。Table 1より,クリープ試験材の単位面積当たりのラス境界長さは,応力や塑性ひずみの大小に依らず初期材と同程度の値となっており,本研究のクリープ試験時間とひずみではラス組織の変化もほとんど生じていなかった。したがって本研究では,測定されたクリープ変形挙動に,クリープ試験中の高温保持や塑性変形による析出物やラス境界長さの変化の影響はほとんど含まれていない。

| Sample | Plastic strain | Lath boundary length per unit area [m/m2] |

|---|---|---|

| Initial material | 0 | 1.49 ± 0.06 |

| Crept at 600 ºC–5.8 MPa | 4.7 × 10–5 | 1.48 ± 0.07 |

| Crept at 600 ºC–87 MPa | 2.6 × 10–3 | 1.44 ± 0.02 |

本研究で得られたひずみ−時間曲線の差分値からひずみ速度を求めた場合,特に低応力試験では微小なひずみ変動の影響でひずみ速度を一意的に求めることが困難であった。そこで,ひずみ−時間曲線を回帰分析することでひずみ速度を求めた。回帰曲線には次式で表されるひずみと時間の関係式15)を用いた。

| (7) |

ここで,γはせん断ひずみ,tは時間,

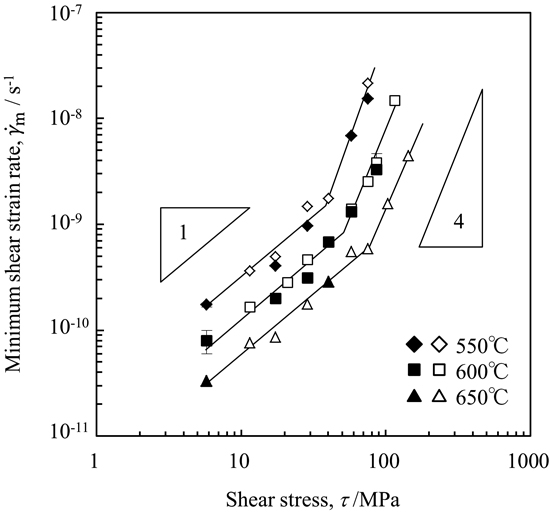

Stress dependence of minimum strain rate

Fig.6に5.8 MPaと75

MPaでの

Temperature dependence of minimum strain rate

クリープ試験中に生じる変形には,弾性変形,時間に依存した弾性変形である粘弾性変形,荷重負荷時の瞬間的な塑性変形,および時間に依存した塑性変形がある。ひずみ速度を用いてクリープ変形機構の議論を行う場合には,評価しているひずみ速度が時間に依存した塑性変形のひずみから求められていることが前提となるが,コイルばねクリープ試験で得られた結果に対しては,試験時間が短く,試験時間中に生じるひずみが小さいことから,弾性変形と粘弾性変形のみを評価している可能性があるとの懐疑的な意見がある18)。そこで本研究では,コイルばねクリープ試験で生じた弾性変形,粘弾性変形および塑性変形によるひずみの大きさをそれぞれ評価することで,ひずみ速度の評価を行った時点において支配的な変形を特定することを試みた。

Fig.7(a)に600 °C−5.8 MPaでのひずみ−時間曲線と,クリープ試験後に荷重を除荷した際の粘弾性変形挙動を示す。Fig.7(a)中には,内部摩擦試験で得られた剛性率から求めた弾性ひずみγelastic,荷重除荷後に270 ksで生じた粘弾性ひずみγviscoelastic,および最終的に残存した塑性ひずみγplasticを示している。270 ksのクリープ試験後に荷重を除荷すると,直後に弾性変形が生じた後,粘弾性変形により時間の経過とともに徐々にひずみが減少した。除荷後のひずみの変化率は時間の経過とともに減少傾向にあり,除荷後270 ks経過時点では,ひずみの値はほぼ一定となっていた。荷重の負荷時と除荷時の瞬間ひずみの変化は等しく,負荷時,除荷時のいずれも9.7×10−5であった。瞬間ひずみに塑性ひずみが含まれていれば,負荷時の瞬間ひずみの方が除荷時よりも大きくなると考えられるため,600 °C−5.8 MPaでの瞬間ひずみに塑性ひずみは含まれず,荷重の変化に対しては弾性変形と粘弾性変形のみによってひずみが生じていた。また,除荷後は試験片の自重のみが負荷された状態であり,この時の最大せん断応力は0.6 MPaであるが,この応力では検出可能なひずみの増加は生じなかった。除荷後270 ks経過後には,約4.7×10−5の塑性ひずみγplasticが残存したことから,低応力かつ短時間のクリープ試験であっても,時間に依存した塑性変形が生じたことは明らかである。

Strain-time curve at 600 ºC–5.8 MPa until 270 ks and viscoelastic deformation behavior after unloading.

荷重除荷時にひずみが粘弾性的に減少したことから,荷重負荷時にもこれと同程度の粘弾性変形による時間依存型のひずみの増加が生じたと考えられる。つまり,コイルばねクリープ試験のような低応力かつ短時間のクリープ試験によってクリープ変形機構を議論する場合には,ひずみ−時間曲線中の粘弾性変形の寄与を評価し,

Original Strain-time curve at 600 ºC–5.8 MPa, inverted viscoelastic deformation curve and plastic creep curve obtained by subtracting the inverted viscoelastic deformation curve from the original Strain-time curve.

クリープ変形機構の推定には,最小ひずみ速度の応力依存性から評価される応力指数が用いられることが多い。Fig.5中に示したように,本研究では屈曲応力以下の低応力域での応力指数は約1であった。Klocら19)はGrade T91鋼に関して600 °Cから650 °Cの範囲でコイルばねクリープ試験を実施し,得られた応力指数が約1であったことから,低応力域ではNabarro-HerringクリープやCobleクリープなどの粘性的な拡散クリープが支配的な変形機構であると結論付けている。本研究で得られた低応力域での応力指数はKlocらの結果と一致したが,拡散クリープ機構であるNabarro-HerringクリープやCobleクリープでは遷移クリープは現れないと考えられているにもかかわらず,本研究で応力指数が1となった低応力域での塑性クリープ曲線は加工硬化型の遷移クリープ挙動を示した。このような加工硬化型の遷移クリープの発現は,転位クリープや粒界すべりを前駆段階とする拡散クリープ20)を示唆する結果であり,本研究で得られた応力指数のみではクリープ変形機構を特定することはできない。また,コイルばねクリープ試験ではねじり変形を測定しているため,コイル素線断面中に応力勾配が存在する。そのため,応力に対して線形的なひずみ速度分布である場合を除いては,クリープ変形が生じると各部のひずみ速度の違いから応力の再分配が生じることにより21),クリープ変形中の最大せん断応力は式(3)で評価した値よりも小さくなり,応力指数は大きくなると考えられる。そのため,応力指数とクリープ変形機構の対応に関して,単軸クリープ試験で得られた結果と同様に考えることは適当ではないと考えられる。一方,長時間の単軸クリープ試験を行ったKimuraらの報告9)では,低応力域での応力指数は約4であった。この応力指数からは低応力域でのクリープ変形機構は転位クリープと推定される。

このように,現時点ではGrade T91鋼の低応力域のクリープ変形機構は不明であるが,本結果やKimuraら9)の結果が示す重要な事実は,クリープ試験中の組織変化の有無にかかわらず,屈曲応力を境に最小ひずみ速度の応力依存性や見かけの活性化エネルギーなどが変化したことである。つまり,具体的な変形機構は不明であるが,このクリープ変形挙動の変化は応力域の違いによるクリープ変形機構の遷移に起因している可能性が高い。さらに,本研究ではクリープ試験の短時間域で支配的な粘弾性変形の寄与を考慮した上で,少なくとも試験開始から270 ks経過した時点では,600 °C−5.8 MPaと600 °C−87 MPaのいずれの条件においても時間依存型の塑性変形がひずみ速度を律速していることを確認した。すなわち,コイルばねクリープ試験で測定されたひずみ速度の応力依存性の変化は,時間依存型の塑性変形と粘弾性変形の変形挙動の違いを反映しているものではなく,時間依存型の塑性変形のクリープ変形機構がクリープ変形初期から応力に依存して異なっていることを意味するものであると考えられる。

Grade T91鋼の低応力域におけるクリープ変形機構遷移の可能性を調査することを目的として,同鋼のコイルばねクリープ試験を実施した結果,以下の結論を得た。

(1)クリープ変形の影響が小さい室温から550 °Cにおいては,角ばね試験片の弾性変形は式(3)と式(5)から求めた最大せん断応力と最大せん断ひずみによって十分妥当に評価することが可能である。

(2)クリープ試験中の高温保持による組織変化は見られず,高温保持による組織変化は,本研究で測定されたクリープ変形挙動にほとんど影響していない。

(3)ひずみ−時間曲線中の粘弾性変形の寄与を評価した結果,低応力・低ひずみかつ短時間のクリープ試験であっても時間依存型の塑性変形が生じており,クリープ試験開始から270 ks経過した時点では,塑性的なクリープ変形のひずみ速度がクリープ変形全体のひずみ速度を律速していた。

(4)低応力域と高応力域では最小ひずみ速度の応力依存性が変化した。クリープ試験中には組織変化がほとんど生じておらず,クリープ変形のひずみ速度は塑性的なクリープ変形に律速されていたことから,応力域によってクリープ変形機構が異なっていると考えられる。

本研究は,一般財団法人金属系材料研究開発センター(JRCM)が新エネルギー・産業技術総合開発機構(NEDO)からの業務委託により実施する「鉄鋼材料の革新的高強度・高機能化基盤研究開発研究体」の研究成果である。ここに明記して謝意を表す。