2014 Volume 100 Issue 6 Pages 740-749

2014 Volume 100 Issue 6 Pages 740-749

In recent years, while comparing materials has been actively performed by utilizing LCA, in consideration of the lifecycle of a material, recycling is an important factor that influences the overall lifecycle of the materials. However, there is little material of which statistical data in the recycling industry, in other words the venous industry, is arranged. In addition, a definition of the recycling and an amount of material being recycled are different for each material and further, even though it is the same material, the definition of the recycling and the amount of material being recycled are greatly different depending on publicized reports.

Among the materials, qualitatively, steel material is said to have high recycling performance but there is not much statistical data regarding recycling thereof. Thus, it is often to indicate a quantitative recycling rate as Recycled Content (a ratio of using steel scrap). However, the Recycled Content of steel manufacturing in Japan is as low as 30%, in accordance with a recent increase in steel consumption, which gives an impression departing from the original meaning of qualitatively “high recycling performance”.

Based on the above background, we have collected the quantitative data regarding steel manufacturing for each country of the world and estimated world steel stock (accumulated) in 2008 using the collected data in consideration of a loss or the like in the steel making process. As a result of the estimation, the world steel stock (accumulated) in 2008 was 22 billion tons including the amount of loss. This amount was converted into an amount in terms of Fe and it was estimated that there was 20.8 billion tons excluding the amount of loss. In this review, the recycling rate is considered to be an obsolete scrap recovery ratio and the idea and the estimation method are presented. As a result of collecting data for a long period of time, verifying data and examining the inspection method, material balance of the steel is confirmed and a world steel recycling circuit can be created.

1990年代後半に地球環境問題が声高々に叫ばれる様になり,LCAを活用した素材間比較も素材間戦争と呼ばれる勢いで盛んに行われていた。ライフサイクルを考える場合,リサイクルは全体を左右する大きな要素になるが,静脈系の統計データが整った素材は少なく,またリサイクルの定義や使用される数量についても,素材ごと,さらには同素材であっても公表されるレポートによって大きく異なっていた。このうち,鉄鋼材料は,定性的にはリサイクル性が高いと言われるものの,スクラップに関する統計データが少なく,定量的なリサイクル率については多くの場合Recycled Content(スクラップ使用比率)で表示されていることが多い。しかしながら,日本の鉄鋼生産におけるRecycled Contentは,近年の鉄鋼消費の拡大に伴い,30%台の低い数字となってしまい,定性的な「リサイクル性が良い」とは,かけ離れた印象を持たれていた。これは,鉄鋼材料の使用が多岐に渡り,その寿命も長い為,何時の時代の鉄鋼材料が何時リサイクルされたかが判らないことによると思われる。例えば,スクラップが集まれば,リサイクルは容易だが,集まった量が把握できない,或いは,集まるべき量が把握できないことにその問題があった。

これら静脈系の統計データに関して,日本国内では,経済産業省より毎月公表される「鉄鋼・非鉄金属・金属製品統計月報」1)には,スクラップ購入量(統計上は「受入」と記載),スクラップ自家発生量(統計上は「発生」と記載),スクラップ消費量が記載されている。これら公表データ,鉄鋼製品やスクラップの輸出入に関する公表データおよび鉄鋼業内における独自の調査データを用いて,(一社)日本鉄源協会では,日本国内の鉄鋼材料の蓄積量,即ち鉄鋼蓄積量増分および累計鉄鋼蓄積量を統計値(鉄源協会推計値)2)として公表している。なお,公開されている限り,日本で初めて累計鉄鋼蓄積量の推計は,吉本ら3)による積み上げ方法(ボトムアップ方法)による累計鉄鋼蓄積量の推計である。

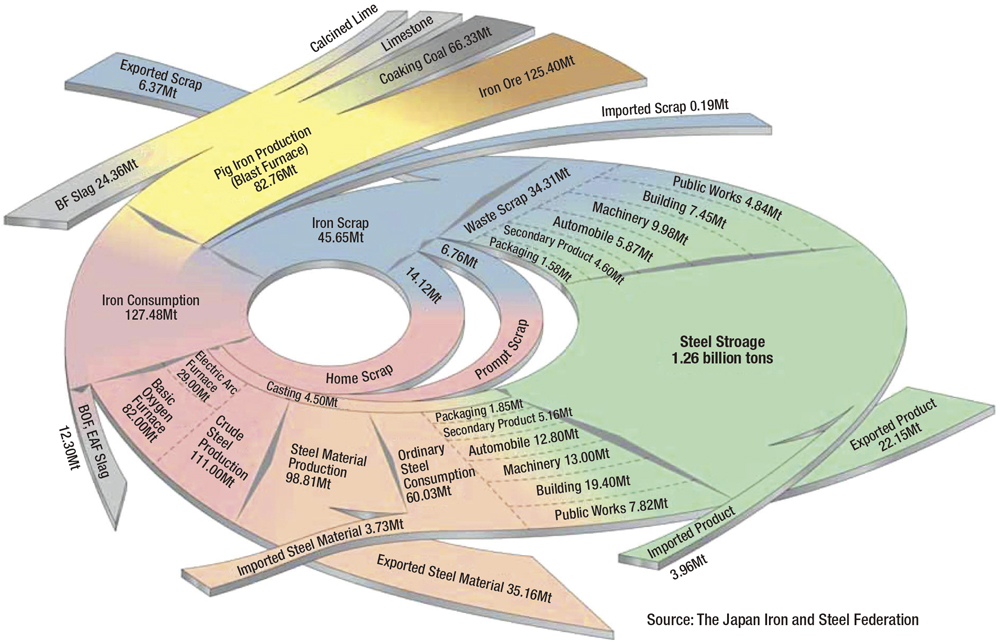

筆者の高松らは,鉄源協会推計値2)を知り,累計鉄鋼蓄積量から鉄の循環を表すことを意図したFig.1(図は,2003年の鉄鋼循環図 日本鉄源協会)に示すような鉄鋼循環図を作成することを考えた。鉄鋼循環図を作成するためには,鉄鉱石などの原料の消費量や粗鋼生産量以外に,累計鉄鋼蓄積量やスクラップ消費量などの静脈系の情報が必要となる。そこで,高松らは(一社)日本鉄鋼連盟において,1998年の統計データ(鉄源協会推計値2))を基に2000年に初めて鉄鋼循環図4)を作成した。

Steel Circuit of JAPAN. (Online version in color.)

その後,日本国内の鉄鋼蓄積量増分に関し,筆者のTamaki and Hayashi5)による鉄源協会推計値2)を基に部門別の鋼材生産量と間接輸出入とから部門別の鉄鋼蓄積量増分の推計が行われ,さらに,(一社)日本鉄源協会とは別に,スクラップの発生源を明確にするため,日本国内の大学等でも積極的に調査・研究が行われている。例えば,Daigoら6)は累計鉄鋼蓄積量を「将来スクラップとして回収されるか否か」の視点から累計鉄鋼蓄積量の内訳を,理論に基づいたモデリングにより分類し,Hiratoら7)は用途別の累計鉄鋼蓄積量をトップダウン方法とボトムアップ方法との2種類の手法により推計し評価を行っている。また,Hsuら8)は衛星画像を用い建築部門・土木部門における累計鉄鋼蓄積量を推計している。さらにKozawa and Tsukihashi11)は,世界の累計鉄鋼蓄積量を時系列で推計し,GDPの推移との高い相関を明らかにしている。

また,高松が2004年から勤務したIISI(International Iron and Steel Institute,2008年にWorld Steel Associationに改称,略称WSA)・環境委員会でも「なんとか鉄のリサイクル性を訴えたい」との声が強かったため,日本の様に世界の鉄鋼循環を表現することを試みた。現在,世界では約13億トンの粗鋼が生産されており,例えば,『IISI Steel Facts 2006』9)に記載されているように4億トンを超えるスクラップが使用されている。また,世界の鉄鋼循環に関する統計データのうち,粗鋼生産量などの生産に関する統計データは150年前(1850年代)から収集されており,スクラップについても40年前(1970年代)からIISI(現WSA)に統計データ10)として蓄積されている。これら過去の文献から時代ごとの「プロセス効率」を仮定することができれば,スクラップ消費量を決定でき,世界の鉄鋼蓄積量増分および累計鉄鋼蓄積量が推定できることが判った。また,スクラップの内訳に関して,製鉄所内の自家発生スクラップ1),機械部品製造時の加工スクラップおよびその製品寿命を終えた老廃スクラップの3種類に上述の統計データ10)と各種の係数の設定とを基に推計を行い分類することが可能であった。なお,日本では,自家発生スクラップ消費量1)は統計データとして報告されている。また,加工スクラップと老廃スクラップとの合計量はスクラップ消費量1)から自家発生スクラップ消費量1)を差し引くことで求められている。さらに,(一社)日本鉄源協会では,加工スクラップ消費量について,5年に一度行われる加工スクラップの発生実態調査によって加工係数を求め,加工スクラップ発生量を推計している。また,同協会では,発生した加工スクラップは全て回収・消費されるとして,加工スクラップ発生量を加工スクラップ消費量と見なし,前述の加工スクラップと老廃スクラップとの合計量より,加工スクラップ消費量を差し引いた残りを老廃スクラップ消費量としている。しかしながら,世界の累計鉄鋼蓄積量の推計において,日本の様に統計値が揃っている国は少ないため,IISIに報告されている統計値を使用し,プロセス効率,熱間歩留,加工係数を設定することで,自家発生スクラップ消費量,加工スクラップ消費量,老廃スクラップ消費量を推計した。本レビューでは,筆者らが2004年から行ってきたこれらの調査の推計手法と結果および世界の累計鉄鋼蓄積量と鉄のリサイクル率との関係に関する一考察について報告する。

世の中では色々な鉄鋼製品がその機能を果たしており,それらの鉄鋼製品をWorking Steelと称す。

このWorking Steelには,自動車の鋼板や建築物や道路の鉄骨,船舶に使用される厚板等様々な鉄鋼製品が含まれる。日本の累計鉄鋼蓄積量統計値である鉄源協会推計値2)には一部既に廃墟になった家屋やビルが含まれていることは否めない。但し,全体の中でのその割合は極めて低いと思われる。例えば,以前日本では路上放置(放棄)された自動車が問題となっていたが,統計上のそれらは数万台,重さにすれば数万トン足らずであり,日本のスクラップ取扱量(消費量+輸出量)の約4500万トン/年に比べると0.1%のレベルである12)。また,ビルや橋梁の基礎として埋め殺されている鋼材については,改めてビルや橋が建設される時に再度基礎として流用されていること等を考慮し,世界の累計鉄鋼蓄積量の推計において,これらはすべて有効な社会蓄積であるとの仮説をおいた。つまり,本レビューにおける世界の累計鉄鋼蓄積量には,基礎工事に使われた鉄筋や鉄骨,廃線になった鉄道やトンネルは含まれていることになる。即ち,場所を特定できる鉄鋼材料は,すべてWorking Steelとして計上し,言い換えればWorking Steelとは,社会蓄積であり,場所を特定できる鉄であるとした。図面等で場所が特定できる鉄鋼製品は,お金さえ掛ければ,正確に掘り出して原料として使うことのできる鉄鋼製品であり,有事の活用が可能である。

一方,海に沈んでしまった船やコンクリート塊と一緒に埋め立てられた鉄鋼製品は,場所を特定することが出来ないため,二度と原料として使用をすることが出来ない。これらの鉄鋼製品は本推計において廃棄物(不明量)として扱うこととした。

鉄鋼製品(鋼材)のライフサイクルを考えると,製鉄所での製造段階,鋼材出荷後の鋼材使用製品(例えば,自動車部品)への加工時,更に,その製品のEnd of Lifeの段階で,それぞれスクラップが発生しており,それぞれ自家発生(リターン)スクラップ,加工スクラップ,老廃スクラップと呼ばれている。この自家発生(リターン)スクラップ,加工スクラップおよび老廃スクラップの合計の消費量が本推計におけるスクラップ消費量である。

なお,日本では以下の方法で各年の鉄鋼蓄積量,即ち鉄鋼蓄積量増分および累計鉄鋼蓄積量が推計されている。廃棄量とは,沈没した船や,コンクリート等と一緒に廃棄される鋼材を含んでいる。

各年の鉄鋼蓄積量(鉄鋼蓄積量増分)=各年の最終鋼材生産量1)+(各年の鋼材輸入量13)+各年の鋼材間接輸入量12)+各年のスクラップ輸入量2))−(各年の鋼材輸出量13)+各年の鋼材間接輸出量12)+各年のスクラップ輸出量2))−(各年のスクラップ消費量1)−自家発生スクラップ消費量1))−廃棄量 式(1)

累計鉄鋼蓄積量=Σ(各年の鉄鋼蓄積量) 式(2)

この式(2)を用いて,世界の累計鉄鋼蓄積量を推計する場合には,鋼材およびスクラップ輸出入量が相殺される為,以下の様に簡素化できる。

世界の累計鉄鋼蓄積量=Σ(最終鋼材生産量10))−Σ(スクラップ消費量10,14)−自家発生スクラップ消費量)−Σ(廃棄量) 式(3)

ここで,式(3)に示した最終鋼材生産量10)は統計データとして把握されているものの,報告国によっては熱間圧延鋼材とダブルカウントされている可能性があるため粗鋼生産量10)およびプロセス効率等との関係により式(4)のように置換することが出来る。また,スクラップ消費量10,14)および粗鋼生産量10)は,鉄(Fe)分量に換算したFeベースで次のように表現できる。ここで,Stoc:鉄鋼蓄積量増分,St:粗鋼生産量10),P:銑鉄生産量10)と直接還元鉄生産量10)との合計量,Sc:スクラップ消費量10,14),Scir:自家発生スクラップ消費量,Spro:加工スクラップ消費量,Sobs:老廃スクラップ消費量,ε:加工係数,Stac:累計鉄鋼蓄積量,η:プロセス効率,ζ:熱間歩留,Sfin:最終鋼材生産量,Unk:廃棄量(不明量)である。

まず,最終鋼材生産量は下記式(4)で表される。

| 式(4) |

この式(4)を式(3)に代入すると式(3’)となる。

| 式(3’) |

ここで,スクラップ消費量は下記式(5)で表される。

| 式(5) |

次に,統計データとして把握されていない自家発生スクラップ,加工スクラップ,老廃スクラップについては下記式(5-1)~(5-3)で表される。

| 式(5-1) |

| 式(5-2) |

| 式(5-3) |

これらより式(3’)において廃棄量(不明量)を0とした場合,累計鉄鋼蓄積量は,粗鋼生産量,銑鉄生産量と還元鉄との生産量の合計量,プロセス効率,加工係数,熱間歩留および廃棄量で表すことができる。なお,廃棄量(不明量)を考慮する場合は,各年の老廃スクラップの15%を廃棄量(不明量)とした。

| 式(3’’) |

(1)使用できる統計データの検討

鉄鋼製品の累計鉄鋼蓄積量を推計するためには,本来,粗鋼生産が始まって以来のすべての統計値を頼りに各々を推計する必要がある。しかしながら,現存する最も古い統計値は,粗鋼生産量が伸びてきた1870年頃からの粗鋼生産量と銑鉄生産量とであり,その統計値をベースに欠けている必要なデータを推計した。なお,本推計において,使用したデータとその有効期間を以下に示す。

1869年から2011年までの世界の粗鋼生産量および世界の銑鉄生産量は,ドイツ鉄鋼統計15),WSA「Steel Statistical Yearbook」10)よりデータを採用した。また,すべての期間にわたってデータは認められないが,部分的にデータが存在する統計もあった。直接還元鉄生産量はWSA「Steel Statistical Yearbook」10)より1975年から2011年までのデータを,世界のスクラップ消費量はWSA「Steel Statistical Yearbook」10)より1975年から2008年までのデータを採用し,1975年以前または,2009年以降はFeバランスを用い,粗鋼生産量,プロセス効率,銑鉄生産量,直接還元鉄生産量のFe含有量を仮定して推計した。主要国の鉄鋼熱間圧延製品生産量のデータは,1870年から2011年までのデータのうち,一部はWSA「Steel Statistical Yearbook」10)に公開され,一部はWSAに非公開統計14)として存在しており,2011年のカバー率は,82.3%だった。ここで,鉄鋼熱間圧延製品の製品歩留については,鉄鋼熱間圧延製品生産量と粗鋼生産量から推計した。また,スクラップ消費量については,粗鋼生産量,銑鉄生産量,直接還元鉄生産量と,各種文献10,14,15)に見られる製鋼工程での歩留,即ち,プロセス効率と鉄鋼熱間圧延製品生産量の歩留とを用いてFeバランスから推計した。スクラップ消費量のうち加工スクラップ消費量は,加工係数と鉄鋼熱間圧延製品生産量との関係から求め,老廃スクラップ消費量は,スクラップ消費量から,自家発生スクラップ消費量および加工スクラップ消費量を減じたものとした。

(2)各種パラメータの設定

1)プロセス効率

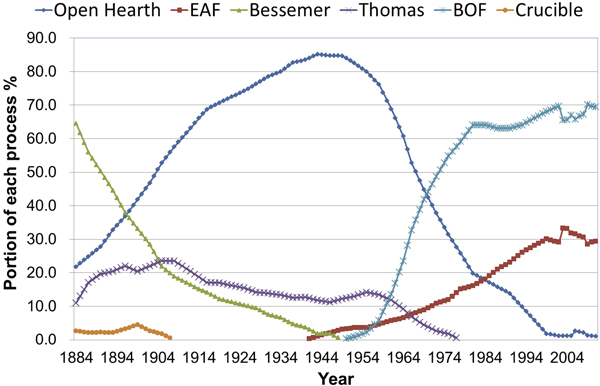

プロセス効率は,Fe換算したFeベースの銑鉄生産量と直接還元鉄生産量との合計量,即ち,装入Feから粗鋼Feに至る製鋼プロセスにおける歩留に相当する効率として定義した。粗鋼生産量,銑鉄生産量と直接還元鉄生産量との合計量は,統計データが1870年以降揃っているので,これらのデータを使用してFeベースのスクラップ消費量を推計した。製鋼プロセスは歴史的にみれば,Fig.2に示す様に,ベッセマー炉,平炉,転炉,電気炉と変遷をたどっているため,過去のプロセス効率をプロセス毎に推計し,製鋼法別の粗鋼生産量の加重平均にてその年の平均のプロセス効率を算出した。各プロセスの歩留については,技術論文に見られる効率16,17,18)を参考にベース値とし,ベッセマー炉等のプロセスごとに普及時の立ち上がり等を考慮して経時的に歩留を改善させた(Table 1)。1975年以降については,スクラップ消費量の統計値が存在するため,この効率は計算上不要であるが,それ以前の歩留については1975年のベース値との整合性を確保するために,統計値と計算値とが合致するよう配慮して設定を行った。

Portion of Steel making process. (Online version in color.)

Process Yield by steel making method. (Online version in color.)

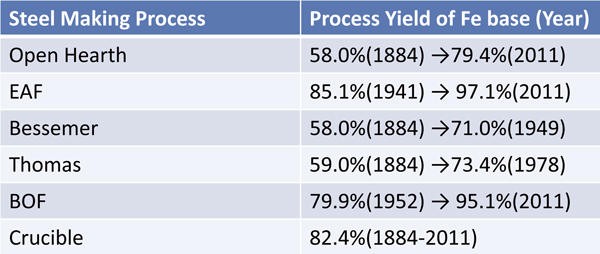

またFig.3に示すプロセス効率は,1975年以降は,スクラップ消費量,粗鋼生産量および銑鉄生産量が統計値として使用できるので,プロセス効率を逆算して推計している。この際に,自家発生(リターン)スクラップのうち粗鋼生産時に生じる製鋼スクラップについては,1990年以降のプロセス効率の推計に反映されている。製鋼スクラップが発生するケースでは,プロセス効率を求める式の分子が溶鋼ベースとなるため,効率は高くなる。近年のプロセス効率はこれが定義となっていると考えられる。製鋼スクラップはインゴット時のスクラップ発生率を10%,連続鋳造(CC)のスクラップ発生率を2%とし,CCの普及率により製鋼スクラップ発生率を算出して決定した。この際のプロセス効率の計算式を式(6)に示す。1990年以前はスクラップ消費量,CC普及率ともにデータの信頼性を欠くため,製鋼スクラップによる影響は考慮していない。ここでStFe:Feベースの粗鋼生産量,PFe:Feベースの銑鉄生産量と直接還元鉄生産量との合計量,ScFe:Feベースのスクラップ消費量,R:製鋼スクラップの消費量,RFe:Feベースの製鋼スクラップの消費量,CC:CC普及率として式(6-1, 6-2)よりプロセス効率を推計した。

| 式(6-1) |

| 式(6-2) |

| 式(7) |

Trend of the process Yield. (Online version in color.)

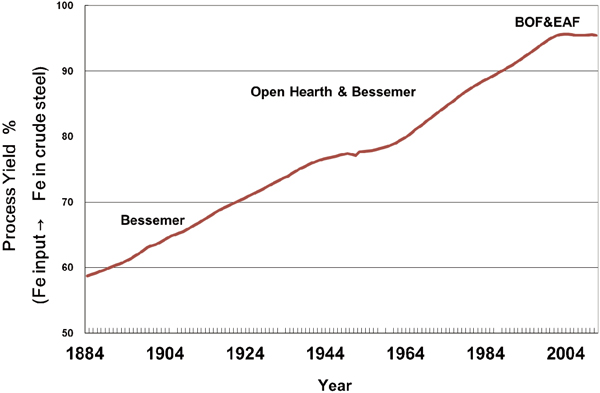

2)熱間歩留

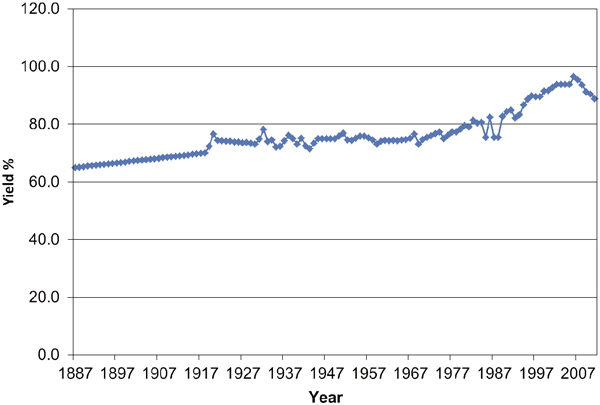

粗鋼から熱間製品を製造する工程における歩留は,熱間歩留である。熱間歩留は,主要国(米国,日本,欧州,旧ソ連における熱間歩留の統計値の平均値)を過去に遡って調査し算出した。1920年以前については統計値が収集できなかったため,60%から徐々に向上したと仮定して,1920年以前を漸減させて設定した。設定した熱間歩留の変遷についはFig.4に示す。

Yield average (from crude steel for hot products), JAPAN, US, EU, and U.S.S.R. (Online version in color.)

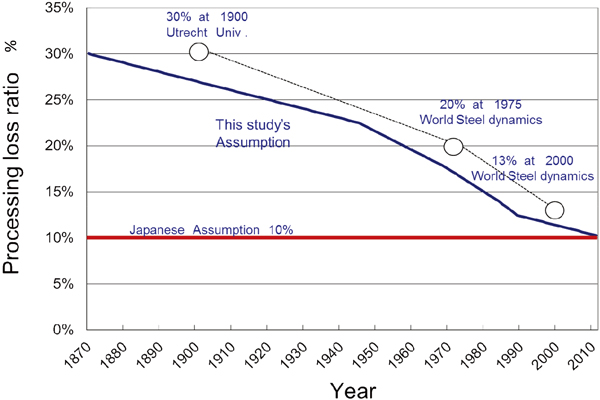

3)加工係数

最終鋼材から社会に投入にされる鉄鋼製品を生産する工程にも歩留まりが存在する。なお,鉄鋼製品によっては,熱間製品から最終鋼材までの間の工程において,実際にはロス分(歩留落ち)が発生しているが,このロス分は非常に小さいとして,本推計では最終鋼材から鉄鋼製品を生産する工程における歩留を加工係数として設定した。加工係数については,過去の加工係数を設定(1870年:0.30,2005年:0.11)し,その間は年毎の改善を考慮し,Fig.5の通りとした。

Processing loss Ratio. (Online version in color.)

4)その他のパラメータ

本レビューでは物質量バランスを適切に捉えるため,Feベースにて推計を行っている。統計値である素材量からFe量への変換には,下記の関係を仮定して用いた。Fe換算した粗鋼生産量は,粗鋼生産量の99%とした。また,熱間圧延製品生産量および最終鋼材生産量の99%をFeベースの熱間圧延製品生産量および最終鋼材生産量とした。またFeベースの老廃スクラップは,推計した老廃スクラップ消費量の95%とした。Fe換算した銑鉄生産量は,銑鉄生産量の91%から94%とした。またFe換算した直接還元鉄生産量は,直接還元鉄生産量の91%とした。

(3)スクラップの発生実態

一言に「スクラップ」といっても,上述したように鉄鋼製品のライフサイクルの中のどの段階で排出されるかによって,その性状,素性には大きな差がある。

自家発生(リターン)スクラップは,最終鋼材や鉄鋼製品と成分的には同質であるので,非常に綺麗で純粋な貴重な原料として,多くの場合,製鉄所内の製鋼工程に100%戻され再生される。

加工スクラップは,新品の最終鋼材を単に切断等の加工が施されたものなので,純粋な最終鋼材と同等の良質な原料として回収され,ほぼ100%再生されている。

老廃スクラップは,鉄骨の様に古いが比較的Fe分の高い形で回収されるものもあれば,自動車のAプレスの様に銅線やプラスチックなどのその他の素材をかなり内在した形で回収されるものがあり,いくつかに分類,グレード分けされてスクラップ市場で取り扱われる。この中には,コンクリート塊に閉じ込められたまま埋め立てられている鉄筋等もあると考えられる。この老廃スクラップの取り扱いについては,各国の状況が異なる為,一括りに論じることは出来ない。しかし,何れにしても,回収されたこれらスクラップの殆どは原料即ち装入鉄分として鉄鋼業へ戻っていく。

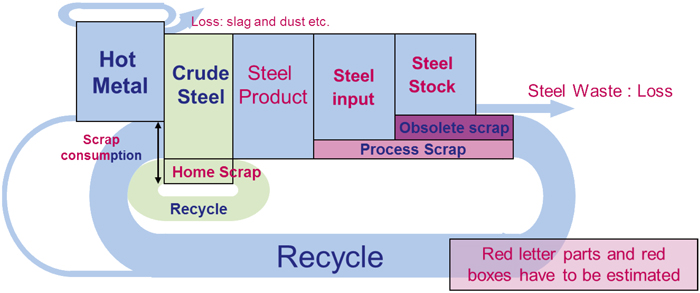

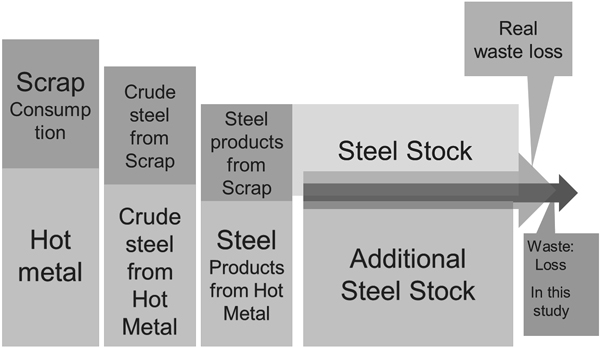

本レビューにおいて推計のために定義した鉄鋼循環の概念図はFig.6の通りである。

Conceptual diagram of steel recycling circuit. (Online version in color.)

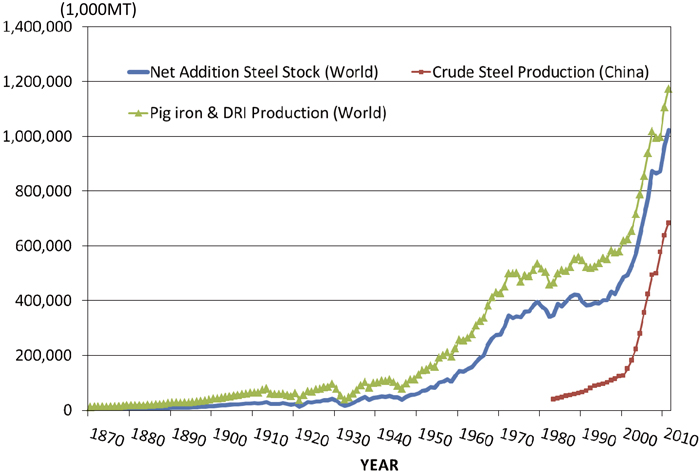

(1)粗鋼生産

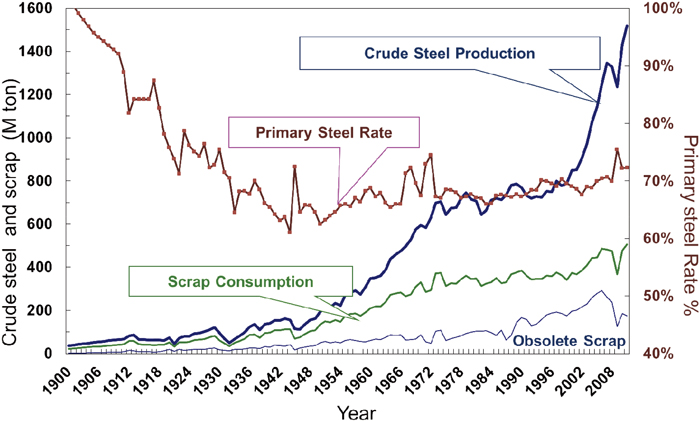

Fig.7に推計の基本となった1900年からの粗鋼生産の推移を示す。併せてスクラップ消費量を示す。歴史的には,Primary Fe(Steel)の比率(=1-Recycled Content)が低下した後,鉄鋼需要の急激な増大に伴い,その比率が安定,若しくは,やや上昇していることが解かる。これは,需要の急激な伸びに対応し,それまでの主力プロセスであった平炉法から転炉法に変わり,溶銑の使用が急激に増加したことによるものと考えられる。従って,この時期にPrimary Fe(Steel)の比率がやや上昇に転じていた。

The amount of Crude steel production and Scrap and Primary Steel Rate. (Online version in color.)

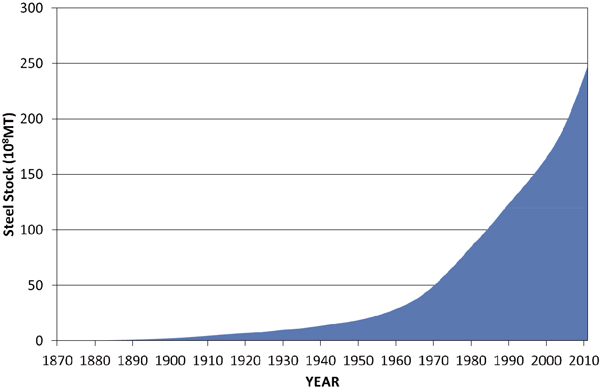

(2)世界の鉄鋼蓄積量増分および累計鉄鋼蓄積量

上述の方法により算出された2011年に社会に蓄積した鉄鋼量,即ち2011年の鉄鋼蓄積量増分はFig.8に示す通り,ロスを含むと10.3億トン,Fe換算したFeベースの鉄鋼蓄積量増分は10.2億トンだった。また,ロスを除く2011年の鉄鋼蓄積量増分は10.1億トン,ロスを除くFe換算したFe分ベースの2011年の鉄鋼蓄積量増分の10.2億トンだった。また,Fig.9に示す通り,2011年までの累計鉄鋼蓄積量は廃棄量(不明量)を考慮しない場合は,251億トン,Fe換算したFeベースでは248億トンと推計された。また,廃棄量(不明量)を考慮する場合は,2011年までの累計鉄鋼蓄積量は238億トン,Fe換算したFeベースでは,235億トンと推計された。累計鉄鋼蓄積量は近年の高い生産によりさらに増大しつつあることを示している。

Steel Stock in the World. (Online version in color.)

Accumulated Steel Stock in the World. (Online version in color.)

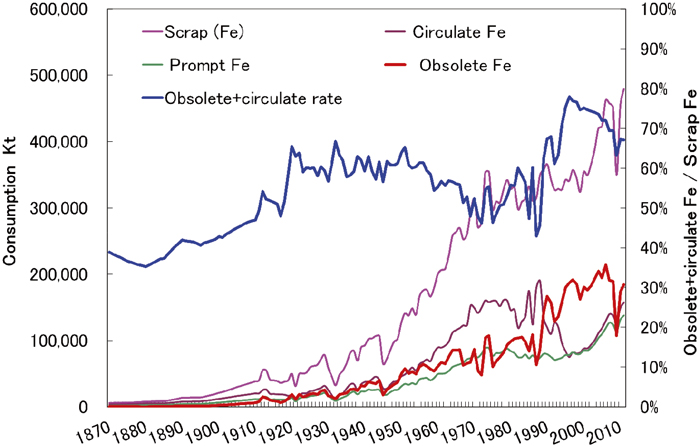

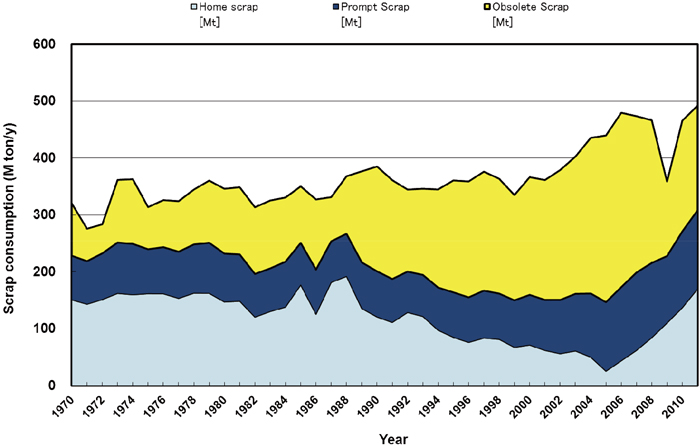

(3)スクラップ品目別推移

また,1870年からのスクラップの種類別消費量を推計した結果をFig.10に示す。スクラップ消費量は増大しているが,とりわけ2008年までは,自家発生(リターン)スクラップが減少し,老廃スクラップが急増している。自家発生(リターン)スクラップの減少は,連続鋳造化の進展による熱間歩留の向上に起因するものであり,老廃スクラップの急増は,過去に社会に投入された鉄鋼製品が寿命を迎え発生してきていると捉えることができる。加工スクラップと老廃スクラップを合わせた合計量を,スクラップ消費量との比率で評価すれば,2008年までは80%を超えており,今後のスクラップの主流となると推計された。しかしながら,Fig.11に示すように,リーマン・ショックを背景に,粗鋼生産が落ち込んだ2009年以降は,老廃スクラップの消費量は減少している。

Scrap Consumption. (Online version in color.)

World scrap recovery. (Online version in color.)

「リサイクル率」と言葉は,技術論文に限らず一般に広く使用され,一見理解しやすい言葉であるが,その定義は必ずしも統一されていないばかりか,曖昧なものが多い。既存の「リサイクル率の定義」について下記にまとめる。

3・1 WSAの発刊書19)に見られるリサイクル率WSA(World Steel Association)が発行している「Sustainability Report」19)では,世界平均の「Recycled Content」が報告されている。この値が主に利用される理由には大きく2つある。まず第1にWSAに報告されている各国の統計値の合計より簡単に算出できること,第2に正確なリサイクル率は分子,分母となる内容とその定義が曖昧であることに加え,すべてのデータを集めることができないためである。また,収集したデータについては,報告国の増減やダブルカウントなどデータの正確さを欠いていることが指摘されており,分子/分母を正確に推計できない。しかしながら,周知のようにリサイクル性(Recyclability)は,鉄鋼製品の大きな長所の一つであり,判りやすく表現し易い新たな定義が必要であろう。

| 式(8) |

リサイクル率については色々な定義がある。そのうち,鉄のリサイクル率として使用されているリサイクル率の定義を整理した。

(1)スクラップ配合率

前述のように,スクラップ配合率を,便宜的にリサイクル率としているケースがある。例えば,2005年にIISIより発行された「Sustainability Report」19)では,「Steel Recycling」と表記されている。因みに,2005年版19)では,Steel Recyclingは42.3%となっているが,その値に対しIISI環境委員会において「リサイクルの実態から考えると低過ぎる」との指摘や,現在の鉄鋼需要の延びは年率5%を超えるが,スクラップの発生量はその勢いで延びない為スクラップ配合率が低下し,「見かけ上,リサイクル性が低下しているような印象を与える」という指摘があった。

| 式(8’) |

(2)購入量に占めるスクラップ使用量の比率

スクラップ発生量の具体的な把握は非常に難しい。その為,便宜的にスラップ市場での取扱量を分母とし,自家発生スクラップ,加工スクラップおよび老廃スクラップ合計のスクラップ消費量を分子として,リサイクル率を定義している場合がある。しかしながら,市場で取り扱われるスクラップは,加工スクラップおよび老廃スクラップなので,この定義の場合,リサイクル率が100%を超える可能性もある。

| 式(9) |

(3)推計したスクラップ発生量のうち市場で回収された量の比率

リサイクル率と言うよりも,「回収率」との考え方に適した定義である。(2)の定義同様,「回収率」としては,理解し易い定義であるが,分母であるスクラップ発生量に関する統計データは存在しない。よってこのスクラップ発生量に関する推計手法が確立していないために,定義が曖昧である。

| 式(10) |

(4)特定の製品についてその特定製品由来のスクラップが消費された量の比率

特定の製品(例えば,自動車鋼板)が,その特定の製品(自動車鋼板)にリサイクルされる率を定義しようと試みるものである。一般的には特定商品から特定商品に戻る率,例えば,Car to Car,Can to Can,更には,自動車のFender to Fenderを持ってClosed Recycleと称されている。しかし実際には,スクラップは自動車以外の製品から(例えば建築物など)多く発生するためにこの分子にあたる特定の製品,即ち鉄鋼用途でのスクラップ消費量は推計でのみ求められるが,式(10)と同じように推計手法が確立していないために正確性を欠いた推計値である。

| 式(11) |

(5)その他のリサイクル率

その他のリサイクル率については下記のような種類がある。日本でのスチール缶リサイクル率20)は缶のプレススクラップ等を分子に同年の缶の生産量を分母としている。なぜ,スチール缶だけがこのような定義を定められるのかという理由は,他の製品,例えば自動車や建築物は社会に投入されてからスクラップとして回収されるまでの期間が7年から40年程あるが,缶は1年以内となっており,生産から回収までが短期間であるためこのような方法を用いてリサイクル率を設定することができるからである。

また,自動車のリサイクル率は自動車を構成する素材の多さゆえに,素材ごとのリサイクル率は定義していない。その代り,自動車リサイクル法に基づき報告された埋め立て率から逆算する手法でリサイクル率を定義している。

さらに日本鉄源協会では累計鉄鋼蓄積量と老廃スクラップとの関係により老廃スクラップ回収率を定めている2)。これは累計鉄鋼蓄積量のうち毎年何%が老廃スクラップ化するかということを示しており,毎年の鉄鋼蓄積量増分が減少し,また老廃スクラップ消費量が増加することにより,この老廃スクラップ回収率は上昇傾向となる。

このように,様々なリサイクル率が使用されている為,一概にリサイクル率を定義することは非常に難しいということができる。

ここで,特定の商品に戻る,即ちリサイクルされるものだけをClosed Recycleと称する考え方において,その他の製品にリサイクルされるものを,Open Recycleと称し,グレードダウンを伴うリサイクルとされている。本レビューにおける鉄鋼製品とはあくまで全ての鉄鋼製品そのものでありであり,決して缶や自動車などの個別の鉄鋼製品ではない。全ての鉄鋼製品を全ての鉄鋼製品にリサイクルすることこそ「「Steel to Steel」の「Closed Recycle」である」というのが,その基本的な考え方である。鉄鋼製品は,世の中の多くの商品に使われている為,この考え方を適用すると,その商品に見合っただけのリサイクルルートの確立が必要になってしまう。日本のスチール缶は,缶だけを選別して集めているものの,厳密に言えば,すべてが缶製品に戻る訳ではなく,缶の他に,厚板,自動車用鋼板や電磁鋼板のように高級鋼材に戻るものもあれば,その他の鉄鋼製品にリサイクルされるものもある。一般的に鉄鋼製品は,「カスケードリサイクル」や「ダウングレードリサイクル」等の認識があるように思われる。しかしながら,鉄鋼業におけるスクラップの消費ルートを見ると,明らかに新しいスクラップである新断スクラップを除き,自動車やビルディングが寿命を終えて発生する老廃スクラップについては,一般的に鉄筋やH型鋼の様な鉄鋼業から出て行くときには薄板に比べて低グレードの鋼材であるが,スクラップとして購入される際には,高価なスクラップ,言い換えれば綺麗で使い易い上級スクラップとして高炉/電気炉メーカーに購入され,高級鋼材に再生されていることが多い。一方,一部を分別回収された商品を除き,薄板製品は銅やその他の物質を伴ったスクラップとして回収される為,安価に扱われているケースもあり,全体的にはグレードアップとグレードダウンとの双方が行われている。従って,「個別鉄鋼製品to 個別鉄鋼製品」のリサイクルではなく,「全ての鉄鋼製品to全ての鉄鋼製品」即ち「Steel to Steel」のリサイクルが実践されている理由も,そこにあると考えられる。

3・3 本推計におけるリサイクル率本推計においてリサイクル率は老廃スクラップ回収率とする。その概念をFig.12に示す。一般的に,各年の鉄鋼蓄積量,即ち,鉄鋼蓄積量増分は銑鉄生産量および直接還元鉄生産量よりも低い。また,老廃スクラップは過去に積み上げたものから発生するために,スクラップは循環していると考える。しかし,実際には,このスクラップ中からも消えてしまうロス分は存在するため,そのロス分を補う量は鉄鋼蓄積量増分から差し引いてFeバランスを成立させた。本推計においては老廃スクラップの15%を廃棄量(不明量)と考えた。本推計において廃棄量(不明量)は累計鉄鋼蓄積量の中に含まれている場合も想定した。そのため,実質的なロス(Real waste loss)は式(12)で表せる。

| 式(12) |

Concept of Waste loss in this study.

ここで,係数ηpは銑鉄および直接還元鉄を合わせた「Hot metal」即ち「Primary Fe」と鉄鋼蓄積量増分とを同量とするための係数である。また,老廃スクラップ回収率αをしたとき,式(12)は式(‘12)とすることが出来る。

| 式(‘12) |

ここで,「unknown waste>0」であり,定義した「recovering loss」は「unknown loss」を含む。また,各年の鉄鋼蓄積量増分と溶銑と老廃スクラップとの関係においては式(13)が成立する。

| 式(13) |

鉄鋼蓄積量増分は銑鉄生産量および直接還元鉄生産量よりも低いため,式(13)は式(‘13)となる。

| 式(‘13) |

この係数ηpを推計した「Primary Fe」に乗じて,それをFeベースの鉄鋼蓄積量増分から差し引くことによって,老廃スクラップのロス分を考慮した老廃スクラップ回収量が推計できる。そして,老廃スクラップ回収率αを算出すると,2011年の老廃スクラップ回収率αは70%となった。

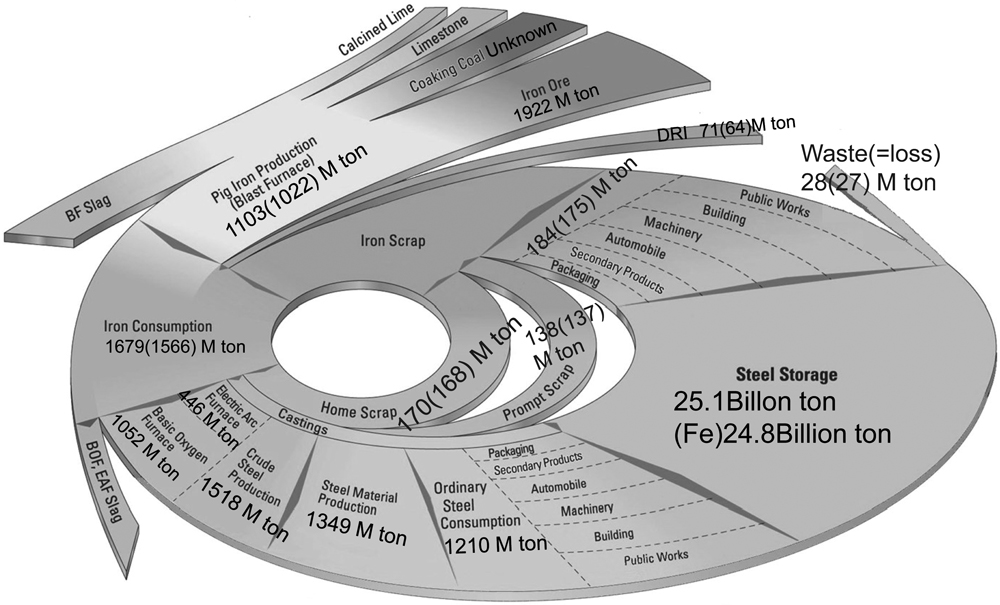

本レビューは,製鉄プロセス技術の変遷から,世界の鉄鋼のリサイクルに関する量的関係を明らかにした。本推計において,廃棄量(不明量)を除くFe換算をした2011年の累計鉄鋼蓄積量は235億トンとなった。これらのデータをもとに作成した2011年の鉄鋼循環図をFig.13に示す。また,鉄鋼生産における各プロセスの歩留を係数として設定することによって,鉄鋼のスクラップサイクルにて消費されるスクラップの諸量を明らかにすることができた。

World Steel Recycle Circuit in 2011.